Конвертер 2,5 млн.тонн. Установка непрерывной разливки стали сляба 1200 100мм

СОДЕРЖАНИЕ: Министерство образования и науки Российской Федерации Федеральное агентство по образованию ГОУ ВПО Магнитогорский государственный технический университет им. Г. И. НосоваМинистерство образования и науки Российской Федерации

Федеральное агентство по образованию

ГОУ ВПО

Магнитогорский государственный технический университет им. Г. И. Носова

Филиал в г. Белорецке

Машиностроительные технологии

и металлургическое оборудование

Курсовая работа

По дисциплине:

Технологические линии и комплексы

металлургических цехов

Тема: Конвертор2,5 млн.тонн.

Установка непрерывной разливки стали сляба 1200/100мм

Пояснительная записка

Д. БФ. 150404. 1039. КП. 09. ПЗ. 021

Исполнитель: студент группы КМБ – 06 Малинин В.С.

Руководитель: доцент, к.т.н. Емченко В. С.

Белорецк

2009

Задание:

Выполнить технологическую схему сталеплавильного комплекса производительностью кислородного конвертора 2,5 млн.тонн. УНРС 1200/100мм2 .

В расчетно-конструкторской части необходимо:

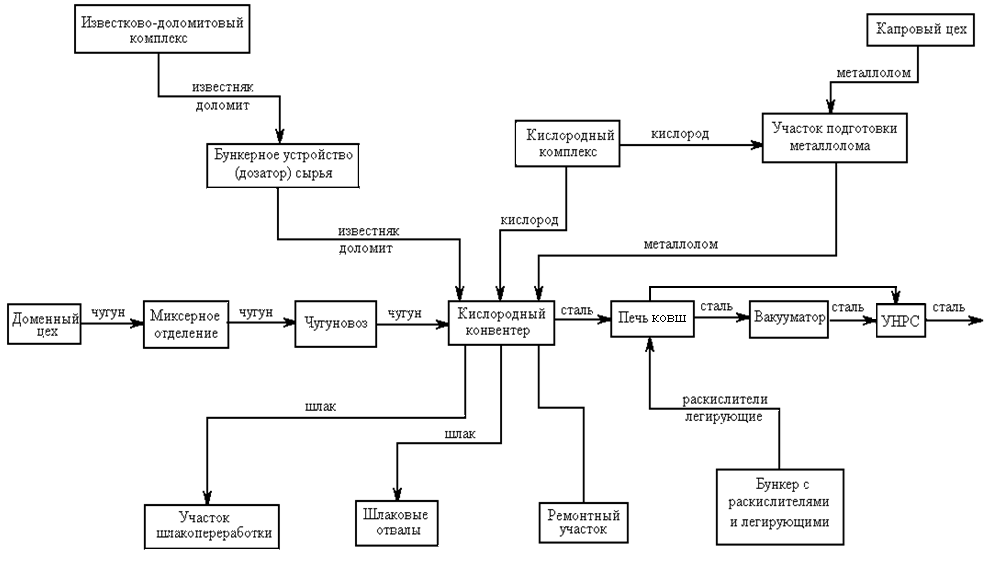

- выполнить схему технологических грузопотоков кислородно-конверторного комплекса;

- выбрать емкость конвертеров;

- рассчитать потребное количество основного технологического оборудования;

- рассчитать потребное количество МНЛЗ;

Перечень агрегатов:

- Конвертор;

- Миксерное отделение;

3. Чугуновозы;

4. Бункерное устройство для сырья (дозаторы);

5. Участок подготовки металлолома;

6. Участок шлакопереработки;

7. Установка МНЛЗ;

8. Вакуматор;

9. Печь – ковш;

10. Кислородный комплекс;

11. Известково-доломитовый комплекс;

12. Копровый цех;

13. Участок шлаковых отвалов.

Технические данные конвертора:

Годовая производительность кислородного конвертора 2,5 млн.тонн

Продолжительность цикла плавки - 40 мин.;

Выход годной стали с 1 – й плавки - 90 %;

Выход годной заготовки после разливки на МНЛЗ - 98 %;

Коэффициент загрузки конвертора - 0,8;

Сечение сляба - 1200 мм![]() / 100 мм2

/ 100 мм2

75 % чугуна, 25 % металлолома;

Содержание

| Введение……………………………………………………………………………………. |

4 |

|

| 1 |

Общая часть………………………………………………………………………………... |

5 |

| 1.1 |

Кислородно-конвертерное производство стали…………………………………………. |

5 |

| 1.2 |

Производительность конвертерного цеха ………………………………………………. |

7 |

| 1.3 |

Основные грузопотоки цеха ……………………………………………………………… |

9 |

| 1.4 |

Устройство кислородного конвертора ………………………………………………….. |

9 |

| 1.5 |

Шихтовые материалы ……………………………………………………………………. |

13 |

| 1.6 |

Технология плавки………………………………………………………………………… |

13 |

| 1.7 |

Машины непрерывного литья заготовок………………………………………………… |

15 |

| 2 |

Расчетная часть….……………………..………………………………………………….. |

17 |

| Приложение А…………………………………………………………………………… |

21 |

|

| Список используемой литературы………………………………………………………. |

22 |

Введение

Развитие сталеплавильного производства в мире характеризуется вытеснением мартеновского способа и расширением кислородно-конвертерного и электросталеплавильного способов выплавки стали с увеличением единичной мощности сталеплавильных агрегатов. Но вместе с заменой мартеновских печен кислородными конвертерами возникла проблема использования стального лома, поскольку доля его в шихте кислородных конвертеров составляет около 25 %. В связи с этим получают дальнейшее развитие электродуговые печи, работающие в основном на металлоломе. Таким образом, основное направление увеличения производства стали на ближайшее время — это сочетание кислородно-конвертерного и электросталеплавильного способов. При этом принимаются меры по увеличению интенсивности продувки конвертеров кислородом, сокращающей длительность плавки.

Применение в кислородно-конвертерных цехах систем автоматизации позволяет повысить их производительность, улучшить качество стали, снизить расход кислорода и ферросплавов. Наиболее перспективно управление процессом плавки с помощью ЭВМ на базе динамической модели. Получит дальнейшее развитие выплавка стали в конвертерах с донным газокислородным дутьем, которые требуют цехов меньшей высоты, чем обычные кислородно-конвертерные; в ряде случаев они могут быть установлены в существующих мартеновских цехах.

Преимущества непрерывного литья заготовок — не только в сокращении цикла металлургического производства, но, главное, — повышении качества отливок в связи с высокой степенью их однородности и больших технико-экономических преимуществах, которые определяли весьма высокие темпы его внедрения.

Дальнейшее развитие МНЛЗ будет идти в сочетании с созданием новых высокопроизводительных агрегатов большой единичной мощности и автоматизации систем управления работой конвертеров и электродуговых печей. Увеличение скорости разливки стали будет связано с разработкой новых конструкций кристаллизаторов с равномерным теплоотводом по периметру и более эффективным использованием длины.

Одним из главных направлений в металлургическом производстве является совмещение непрерывной разливки стали с прокаткой и создание совершенных конструкций литейно-прокатных агрегатов. Совмещение разливки и прокатки стали является важным этапом на пути к созданию полностью автоматизированного непрерывного процесса получения проката из жидкой стали.

1 Общая часть

1.1 Кислородно-конвертерное производство стали

Впервые в мировой практике продувка чугуна кислородом была осуществлена инженером Н. И. Мозговым на машиностроительном заводе «Большевик» в г. Киеве в 1933 году. В период 1937—39 гг. в АН УССР была проведена серия опытов по продувке кислородом чугуна в ковшах с целью снижения содержания кремния, марганца и углерода. В 1944 г. продували чугун кислородом в конвертерах на Мытищинском машиностроительном заводе «Динамо», а за период 1944—52 годы экспериментировали продувку кислородом конвертеров вместимостью до 12,5 т различными способами: боковым, донным и подачей сверху. Б 1945г. был пущен первый кислородный конвертер на Тульском машиностроительном заводе, а в 1955—1957 гг. введены в строй конвертерные печи на Днепропетровском и Криворожском металлургических заводах.

Большой вклад в развитие кислородного способа производства стали внес коллектив ЦНИИЧМ под руководством акад. И. П. Бардина. В зарубежной практике начали применять кислород в конвертерном производстве в Австрии (фирма «Фёст») с 1949 г.

В последние годы кислородно-конвертерный способ получения стали стал ведущим, вытеснив ранее господствовавший мартеновский способ, и обеспечивает выплавку большей часта мирового производства стали.

Первоначально предполагалось выплавлять в кислородных конвертерах рядовые углеродистые стали, в основном низкоуглеродистые для производства тонкого листа. Теперь этим способом выплавляют высокоуглеродистые и легированные стали, не уступающие мартеновской соответствующих марок. Он развивается такими прогрессирующими темпами, которых не знала сталеплавильная промышленность.

Увеличение производства стали будет происходить и дальше благодаря строительству новых мощных кислородно-конвертерных и электросталеплавильных цехов при полном прекращении строительства мартеновских печей.

Такое изменение структуры сталеплавильного производства диктуется значительными технико-экономическими преимуществами кислородно-конвертерного способа выплавки стали по сравнению с мартеновским: более высокая производительность на единицу выплавляемой стали, меньшие капитальные затраты, более благоприятные условия для механизации и автоматизации производственных процессов и совмещения процесса выплавки стали с ее непрерывной разливкой.

Развитие конвертерного способа производства стали идет по пути увеличения единичной вместимости конвертеров с одновременным повышением интенсификации работы и расширением сортамента выплавляемой стали.

Производительность большегрузного кислородного конвертера в несколько раз превышает производительность самых мощных мартеновских печей; например, производительность одного конвертера вместимостью 400 т превышает производительность 600-т мартеновской печи в 8—10 раз. Современный конвертерный цех с тремя-четырьмя конвертерами вместимостью по 400 т каждый, два-три из которых работают непрерывно, при автоматизации и механизации производства может выдавать плавки с циклом 35—40 мин, что соответствует производительности 12 —20 млн. т в год.

При создании мощных кислородно-конвертерных цехов важно выбрать оптимальную вместимость агрегата, что решается технико-экономическими расчетами. С увеличением вместимости конвертеров показатели работы цеха улучшаются, что видно из следующих данных.

| Вместимость конвертера, т |

200 |

300 |

400 |

| Капиталовложения, % * |

90 |

80 |

75 |

| Производительность труда, % * |

125 |

165 |

190 |

| Себестоимость стали, % * |

99,3 |

98,4 |

97,8 |

* за 100% приняты показатели до 150 – т конвертора.

Как видим, лучшими технико-экономическими показателями обладают конвертеры вместимостью 400 т. Дальнейшее повышение вместимости конвертеров будет зависеть в значительной степени от создания высокопроизводительных машин непрерывного литья заготовок (МНЛЗ).

Способ продувки ванны кислородом сверху получил название кислородно-конвертерного; в настоящее время он применяется наиболее широко и обладает большой технологической гибкостью. Шихту (лом п жидкий чугун), загруженную в конвертер, подвергают продувке технически чистым кислородом через фурму, которая вводится сверху по оси конвертера. Изменением положения фурмы и давления кислорода можно в широких пределах управлять процессами расплавления шихты, усвоения кислорода расплавом, окисления фосфора и углерода, шлакообразования. Эффективность кислородно-конвертерного процесса зависит от решения следующего комплекса вопросов: улучшение подготовки лома и ускорение его завалки; сокращение длительности цикла плавки; интенсификация продувки с применением многоструйных фурм; освоение передела низкомарганцовистого чугуна; широкое применение систем автоматического управления плавкой и цехом в целом; усовершенствование газоочистки. К недостаткам способа относится невозможность увеличения доли, металлолома в шихте, большой угар (до 13-19 %) и дымообразование при продувке.

Технологический процесс производства стали в кислородных конвертерах требует большого количества мягкообожженной извести. Ее расход составляет порядка 80 кг на 1 т стали. Обжиг известняка с целью получения конвертерной извести производят в обжиговых печах трех типов — шахтных, вращающихся барабанных и кипящего слоя. Для мощных кислородно-конвертерных цехов известь производят в специализированных известково-обжигательных отделениях, оснащенных вращающимися и шахтными обжиговыми печами.

1.2. Производительность конвертерного цеха

При установке трех конвертеров, из которых два постоянно работают, а один в ремонте, продолжительность работы одного конвертера составит t к = 365 · 0, 66 сут в год.

Годовое количество плавок одного конвертера n к = 1440 t к / t п (1440 — число минут в сутках).

Продолжительность плавки ta ориентировочно принимают в зависимости от вместимости конвертера

| Q , т . |

400 |

300 |

200 |

160 |

| tn ,мин |

44 |

42 |

40 |

38 |

Годовая производительность двух работающих конвертеров, т

П = 2 · 1440 t к Q k р / t п

где k р — коэффициент, учитывающий потерн жидкой стали в процессе разливки (при разливке на МНЛЗ k р = 0,95).

1.3 Основные грузопотоки цеха

В системе грузопотоков конвертерного цеха различают следующие основные линии: подачи и загрузки лома в конвертер; доставки и заливки жидкого чугуна; подачи, дозирования и загрузки сыпучих шлакообразующих материалов; подачи кислорода; доставки, дозирования, нагрева и подачи ферросплавов в сталеразливочные ковши; приема, транспортирования и разливки стали; уборки и переработки шлака.

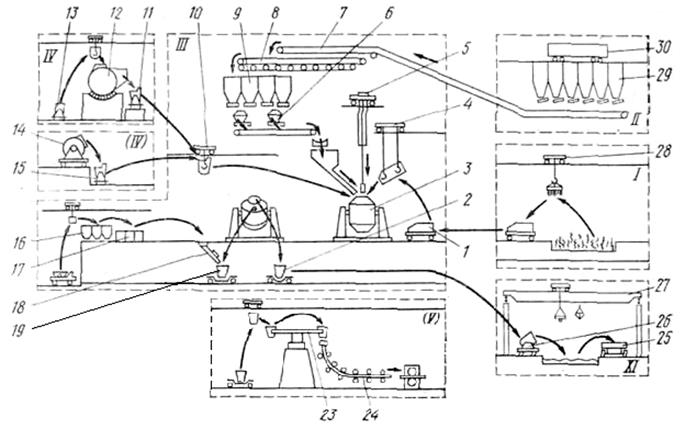

Схема основных грузопотоков конвертерного цеха показана на рис.1 . Металлолом подают железнодорожным транспортом в отделение магнитных материалов и загружают в приемные бункера. Совки заполняют металлоломом магнитогрейферными кранами 28. Груженые совки взвешивают и устанавливают на скраповоз 1 подающий их на рабочую площадку или в загрузочный пролет. Завалку металлолома в конвертер 3 осуществляют загрузочной машиной 4.

Подачу и заливку жидкого чугуна в конвертер производят двумя способами, определяющимися типом применяемых миксеров — стационарных или передвижных.

В первом случае чугун доставляют в ковшах чугуновозов 13 из доменного цеха в мнксерное отделение IV и краном сливают в стационарный миксер 12. При необходимости чугун выдают из миксера в ковш самоходных чугуновозов 11, транспортирующих его в загрузочный пролет к конвертерам. Заливку чугуна производят заливочным краном 10. Во втором случае чугун подают передвижными миксерами 14 в отделение перелива IV, в котором осуществляют заполнение заливочных ковшей. Транспортирование ковшей в главный корпус производят самоходными чугуновозами 15, заливку чугуна — заливочными кранами 10.

Сыпучие материалы доставляют в. шихтовое отделение немагнитных материалов железнодорожным или автомобильным транспортом. Материалы из железнодорожных полувагонов 30 разгружают в приемные бункера 29 с последующей выдачей электровибрационными питателями. Подачу материалов в расходные бункера 9 конвертерного корпуса осуществляют наклонным конвейерным трактом 7 и реверсивными передвижными конвейерами 8 . Система 6 весового дозирования и подачи, состоящая из вибропитателей, весовых дозаторов, конвейеров, промежуточных бункеров и течек, обеспечивает загрузку определенных порций шлакообразующих материалов в конвертер в процессе плавки.

Рисунок 1 – схема грузопотоков современного конверторного цеха

Подачу технически чистого кислорода в конвертер производят машиной 5 через кислородную фурму. Снабжение осуществляется по магистрали из кислородного цеха.

Доставку ферросплавов в главный корпус цеха осуществляют автомобильным или железнодорожным транспортом в контейнерах либо используют конвейерный тракт подачи сыпучих материалов. В первом случае контейнеры с ферросплавами разгружают краном в расходные бункера 16. Взвешенные порции ферросплавов нагревают в камерных печах 17 и по течке 18 подают в сталеразливочный ковш на сталевозе. Во втором случае ферросплавы поступают в железнодорожных вагонах в отделение ферросплавов, непосредственно примыкающее к отделению сыпучих материалов. Из приемных бункеров ферросплавы выдают на ленточные конвейеры тракта подачи сыпучих материалов, заполняющие расходные бункера в главном корпусе.

В конвертерных цехах применяют два основных способа разливки — в изложницы, установленные на тележках, и на машинах непрерывного литья заготовок (МНЛЗ). Во всех случаях сталь сливают из конвертера в сталеразливочный ковш, установленный на сталевозе 19. По первому способу ковш со сталью передают сталевозом в отдельное разливочное отделение V или в разливочные пролеты, примыкающие к главному корпусу. Изложницы заполняют жидким металлом из ковша, перемещаемого разливочным краном 20 над составом 21 с изложницами. После затвердевания и полной кристаллизации слитков составы с изложницами подают локомотивом в стрипперное отделение VI для снятия прибыльных надставок и подрыва слитков с уширением кверху. Изложннцы с уширением книзу снимают с тележек и направляют на подготовку к следующему наливу. Все операции выполняют стрипперным краном 22. Затем состав подают в нагревательное отделение VII обжимного стана, в котором слитки устанавливают в нагревательные колодцы, а состав с изложницами направляют на душирующую установку VIII . После охлаждения изложницы поступают в отделение IX чистки и смазки, а затем в отделение X подготовки составов, где осуществляют уборочные работы и установку на тележки поддонов, центровых, прибыльных надставок и т. д. Подготовленные составы вновь подают в разливочное отделение. Изложницы совершают замкнутый цикл работы и подготовки.

По второму способу сталеразливочный ковш подают сталевозом в отделение V непрерывного литья и устанавливают разливочным краном на стенд 23. Заготовки, получаемые на МНЛЗ 24, поступают в прокатный цех.

Шлак из конвертера сливают в ковш самоходного шлаковоза 2 и передают сначала в шлаковый пролет главного корпуса для перестановки чаши на уборочный шлаковоз 26, а затем направляют в шлаковое отделение X для охлаждения и последующего дробления ударами бабы, поднимаемой краном 27. Переработанный шлак отгружают в отвал думпкарами 25.

1.4 Устройство кислородного конвертора

Кислородный конвертор представляет собой поворачивающийся на цапфах сосуд грушевидной формы, футерованный изнутри и снабженный леткой для выпуска стали и отверстием сверху для ввода в полость конвертора кислородной фурмы, отвода газов, заливки чугуна, загрузки лома и шлакообразующих и слива шлака. Применяемые конверторы изготовляют емкостью 10 – 360 т. В соответствии с ГОСТ установлен следующий типовой ряд емкостей конверторов (по массе жидкой стали): 50, 100, 130, 160, 200, 250, 300, 350 и 400 т.

Кожух конвертора выполняют сварным из листовой стали толщиной от 20 до 110 мм и делают его либо цельносварным, либо с отъемным днищем, которое крепят болтами или клиновыми соединениями. Горловина расположена в конверторах симметрично его вертикальной оси, что позволяет вводить кислородную фурму строго по этой оси; это обеспечивает равное удаление кислородной струи от стенок конвертора и, те самым, — равномерный износ футеровки.

В редких случаях коническую горловину изготовляют отъемной , поступая так в связи с тем, что горловина в больше мере, чем другие элементы кожуха, подвержена воздействию высоких температур и короблению и поэтому желательно обеспечить ее периодическую замену. Однако опыт показал, что такую замену проводить очень сложно — затруднено сочленение новой горловины с прежним кожухом, деформированным в результате температурных напряжений.

Для повышения жесткости и для предохранения от быстрого износа верх горловины защищают сварным или литым шлемом. В последние годы хорошо зарекомендовала себя конструкция шлема, Нижняя литая часть шлема жестко скреплена с кожухом горловины, а верхняя литая часть съемная и ее крепят к нижней части клиньями или болтами так, чтобы не было выступающих частей, что существенно облегчает удаление настылей металла.

Днище конверторов обычно выполняют сферическим. Эта форма облегчает циркуляцию металла при верхней подаче дутья способствует снижению износа футеровки. Широко применяются как неотъемные, так и отъемные днища. Отъемные днища могут быть приставными и вставными. Вставные днища проще присоединять к корпусу конвертора, так как пи этом не требуется больших усилий для плотного соединения футеровки днища с футеровкой конвертора. Зазор между кладкой днища и корпуса в этом случае заделывают изнутри огнеупорной массой. Снятие и установку отъемных днищ осуществляют с помощью домкратных тележек, передвигающихся под конверторов Тележки позволяют опускать и поднимать днище, обеспечивая плотное прижатие днища к корпусу.

Преимуществом конверторов с отъемным днищем служит существенное облегчение и ускорение проведения ремонтов футеровки. После съема днища ускоряется охлаждение конвертора облегчается разрушение изношенной футеровки и подача в полость конвертора огнеупоров для новой кладки по сравнению с подачей их через узкую горловину конвертора. Основным недостатком отъемных днищ обычно считают меньшую прочность и надежность конструкции нижней части конвертора.

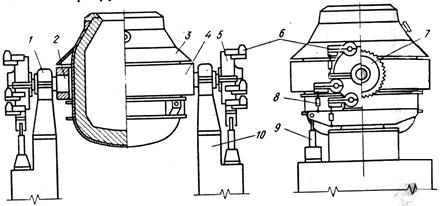

Рисунок 2- Кислородный конвертор с двусторонним многодвигательным механизмом поворота: 1 — опорный подшипник; 2 — цапфа; 3 – защитный кожух; 4 – опорное кольцо; 5 — корпус ведомого колеса; 6 — навесной электродвигатель с редуктором; 7 — ведомое зубчатое колесо; 8 — демпфер навесного электродвигателя; 9 — демпфер корпуса ведомого колеса; 10 — опорная станина

Преимуществом конвертора с неотъемным днищем является уменьшение его массы и упрощение конструкции из-за отсутствия устройств для крепления днища, повышение жесткости кожуха в целом и надежности конструкции его донной части, что особенно важно в случае большегрузных конверторов.

Цапфы и опорное кольцо. Конвертор цапфами опирается на роликовые опорные подшипники, закрепленные в опорных станинах. Подшипники обеспечивают возможность вращения конвертора вокруг оси цапф. Один из подшипников фиксированный, а другой «плавающий», что дает возможность перемещения вдоль оси цапф на 15—30 мм.

В первых кислородных конверторах цапфы крепили непосредственно к их кожухам; конвертор подобного типа. Как показала практика, подобному креплению свойственны существенные недостатки: вследствие нагрева кожуха и его деформации происходят перекос осей цапф, заклинивание опорных подшипников и повышенный износ шестерен механизма вращения.

Современные кислородные конверторы снабжают отдельным опорным кольцом (см. рис. 8), к которому крепят цапфы и в котором с зазором закреплен кожух. Зазор обеспечивает возможность термического расширения кожуха. Применяют различные системы крепления кожуха в кольце, они обеспечивают свободное расширение кожуха и вместе с тем исключают смещение кожуха относительно опорного кольца.

Опорное кольцо представляет собой конструкцию из двух полуколец и закрепленных между ними двух цапфовых плит; полукольца и плиты скреплены шпильками. Полукольца выполняют сварными полыми прямоугольного (коробчатого) сечения. Часто опорные кольца делают водоохлаждаемыми. Для защиты опорного кольца от перегрева и от попадания капель металла и шлака над ним приваривают к корпусу конвертора защитный кожух (рис. 6).

Механизм поворота обеспечивает вращение конвертора вокруг оси цапф на 360° со скоростью от 0,1 до 1 м/мин. Поворот конвертора необходим для выполнения ряда технологических операций: заливки чугуна, завалки лома, слива стали шлака и др.

Механизм поворота может быть односторонним и двусторонним. У конверторов емкостью 130 т и менее делают односторонний механизм поворота, в котором одна из цапф соединена с приводом. Наклон большегрузных конверторов требует применения значительного по величине крутящего момента, вызывающего большие напряжения в металлоконструкциях опорного кольца и привода. Поэтому для более равномерного их распределения механизм поворота большегрузных конверторов делают двусторонним (см. рис. 6). В состав этого механизма входят два синхронно работающих привода, каждый из которых соединен с соответствующей цапфой.

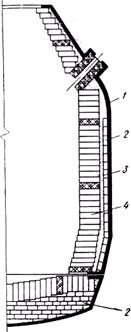

Рисунок 3 - Футеровка кислородного конвертора:

1 — кожух конвертора; 2 — арматурный слой из магнезитового кирпича; 3 — смолодоломитовая набивка; 4 — рабочий слой из смолодоломита

Рисунок 4 - Опорное кольцо конвертора;

1— полукольцо коробчатого сечения; 2 — цапфовая плита; 3 — цапфа; 4 — крепление полукольца к цапфовой плите

Механизмы поворота изготовляют стационарными и навеными. В комплект стационарного механизма обычно входят два электродвигателя с редукторами, установленные на жестком фундаменте. Вращающий момент выходного вала редуктора передается цапфе через зубчатую муфту либо при помощи шпиндельного соединения. При жестком креплении редукторов на фундаменте перекосы цапф и ударные динамические нагрузки вызывают усиленный износ привода.

В последние годы применяют более совершенные навеса (закрепленные на цапфе) многодвигательные механизмы поворота. 300-т конвертор с двусторонним многодвигательным механизмом показан на рис. 6. На цапфе жестко закреплено ведомое зубчат колесо 7, вращение которого обеспечивают несколько (от четыре до восьми) электродвигателей с редукторами 6, навешенных на корпус 5 ведомого колеса. Корпус опирается на цапфу через подшипники и при вращении ведомого колеса с цапфой остается неподвижным; от проворачивания его удерживает демпфер 9. Навесные электромоторы 6 удерживаются от проворачивания демферами 8.

Навесной многодвигательный привод обладает следующими преимуществами: перекос цапф не влияет на его работоспособное при выходе из строя одного двигателя привод остается работоспособным; демпферы частично компенсируют динамические грузки при включениях и торможениях, что снижает износ шестерен привода; в 2—3 раза уменьшается масса привода; существенно уменьшается площадь, необходимая для его установки.

1.5 Шихтовые материалы

Количество стального лома доходит до 30% от массы чугуна. К лому, как и в случае других сталеплавильных процессов, предъявляют требование о недопустимости высокого содержания вредных примесей и ржавчины. Основным шлакообразующим материалом служит известь, для разжижения шлаков используют боксит и плавиковый шпат, В качестве охладителя и для ускорения шлакообразования применяют железную руду, а иногда вместо нее агломерат, рудно-известковые окатыши или брикеты, прокатную окалину. В отдельных случаях в качестве охладителя применяют известняк.

Известь должна быть свежеобожженной и содержать более 91% СаО, менеее 3% SiO![]() и не более 0,05 — 0,1 % серы. При содержаний серы в извести более 0,1 % возможен переход ее из шлака в металл во время плавки. Размеры кусков извести должны быть в пределах 10 — 50 мм. Увеличение содержания SiO

и не более 0,05 — 0,1 % серы. При содержаний серы в извести более 0,1 % возможен переход ее из шлака в металл во время плавки. Размеры кусков извести должны быть в пределах 10 — 50 мм. Увеличение содержания SiO![]() в руде вызывает снижение основности шлака и требует увеличения расхода извести, что нежелательно.

в руде вызывает снижение основности шлака и требует увеличения расхода извести, что нежелательно.

Боксит и плавиковый шпат применяют для разжижения шлака. Используемый при конверторной плавке боксит (боксит Б-6 по ГОСТу) содержит 37—50 % Аl2O3, 10—20 % SiO![]() и 12—25% Fe2Oз. В боксите содержится много влаги (10—20%), поэтому перед использованием его нужно просушить, так как большое количество влаги может вызвать повышение содержания водо-рода в стали и выбросы при загрузке боксита в конвертор.

и 12—25% Fe2Oз. В боксите содержится много влаги (10—20%), поэтому перед использованием его нужно просушить, так как большое количество влаги может вызвать повышение содержания водо-рода в стали и выбросы при загрузке боксита в конвертор.

1.6 Технология плавки

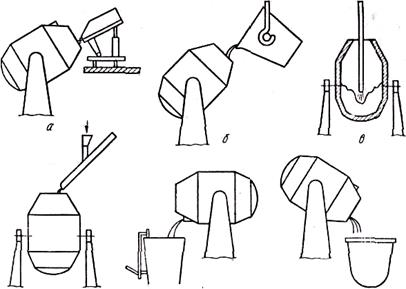

Плавку начинают с загрузки в конвертор лома. Загрузку ведут через горловину завалочными машинами или кранами, которые опрокидывают лотки с ломом в наклоненный конвертор. Затем из заливочного ковша с помощью мостового крана через горловину наклоненного конвертора заливают жидкий чугун (рис. 11, б).

После заливки чугуна конвертор поворачивают в вертикально рабочее положение. В полость конвертора вводят фурму, включая подачу кислорода (рис. 11, б).

Одновременно с началом продувки загружают (рис. 11, г) первую порцию шлакообразующих (извести с бокситом или извести с плавиковым шпатом) и иногда железной руды. Первая порция шлакообразующих должна составлять около 2/3 их общего количества. Оставшееся количество шлакообразующих вводят по ходу продувки в течение первой трети ее длительности. Сыпучие материалы загружают с помощью автоматизированной системы, состоящей из бункеров для хранения сыпучих, питателей весов и лотков, по которым материалы ссыпаются в горловину конвертора. Система обеспечивает загрузку сыпучих без остановки продувки по программе, задаваемой оператором из пульта управления конвертором.

Рисунок 5 - Технологические операции кислородно-конверторной плавки

Кислородную фурму устанавливают в строго определенном положении. Расстояние от головки фурмы до уровня спокойной ванны в зависимости от емкости конвертора и принятой в данном цехе технологии составляет 0,7 —3,0 м. Часто продувку ведут при неизменном положении фурмы, а иногда для ускорения шлакообразования в течение первых 3 — 4 мин продувки фурму устанавливают в более высоком положении, чем в течение всей последующей продувки.

Вследствие высокого давления подаваемого кислорода (0,9 — 1,4 МПа или 9 — 14 ат) кислородные струи внедряются в металл, вызывая его циркуляцию в конверторе и перемешивание со шлаком. С момента начала продувки в кислородном конверторе интенсивно окисляются примеси чугуна и образуется шлак. Подаваемый кислород обеспечивает окисление содержащихся в чугуне углерода, кремния, марганца, фосфора, а также части железа.

Характерной особенностью плавки в кислородном конверторе является образование под кислородной фурмой высокотемпературной реакционной зоны с температурой 2400°С и более. Появление столь высоких температур объясняется тем, что в месте контакта кислородной струи с жидким металлом происходит интенсивное окисление составляющих чугуна и большое количество выделяющегося при этом тепла вызывает сильный нагрев сравнительно небольшого объема реакционной зоны.

Момент окончания продувки определяют по количеству израсходованного кислорода, длительности продувки, показаниям ЭВМ, виду пламени и искр, вырывающихся из горловины конвертора.

Все операции по исправлению, за исключением последней, вызывают удлинение цикла плавки, снижение производительности конвертора и поэтому они нежелательны.

После выполнения необходимых операций по исправлению плавки конвертор наклоняют и выпускают сталь в ковш через сталевыпускное отверстие, одновременно раскисляя её. Выпускное отверстие обычно открывают во время ожидания Результатов анализа пробы металла. В сталеразливочный ковш сливают также небольшое количество шлака. Шлаковый слой толщиной 200—300 мм предохраняет металл в ковше от быстрого охлаждения. Оставшийся шлак сливают через горловину в подаваемую под конвертор шлаковую чашу.

Общая длительность плавки в конверторах емкостью от 30 до 350 т составляет 30—55 мин.

1.7 Машины непрерывного литья заготовок

Способ непрерывного литья заготовок является одним из наиболее важных достижений металлургии XX века и за сравнительно короткий период времени получил самое широкое распространение в мировом сталеплавильном производстве. Он коренным образом изменил не только процесс разливки стали, но и все металлургическое производство. Сейчас примерно 40 % мировой выплавки стали разливается на машинах непрерывного литья заготовок (МНЛЗ).

Принцип непрерывной разливки заключается в том, что жидкую сталь из ковша заливают в интенсивно охлаждаемую сквозную форму прямоугольного или квадратного сечения — кристаллизатор, где происходит частичное затвердевание непрерывно вытягиваемого слитка, дальнейшее его затвердевание происходит при прохождении зоны вторичного охлаждения. Процесс непрерывного литья позволяет получать заготовки (после резки) для прокатных станов, а также его можно совместить с непрерывной прокаткой в одном агрегате.

Основные преимущества непрерывного литья стали по сравнению с разливкой в изложницы заключаются в следующем. Отпадает необходимость в большом парке изложниц и сталеразливочных тележек, в применении стрипперных кранов и стационарных машин для извлечения слитков из изложниц, установок для охлаждения и подготовки составов с изложницами под разливку, в установке центровых и поддонов, а также блюмингов и слябингов, а в ряде случаев и заготовочных станов. Снижаются эксплуатационные расходы и затраты электроэнергии, повышается выход годного металла вследствие минимальных потерь металла в скрап; ликвидации литников, резкого уменьшения расхода металла на обрезь в прокатных цехах и т. д. Значительно повышается качество металла вследствие уменьшения поверхностных пороков и улучшения структура слитка. Процесс непрерывного литья поддается полной автоматизации.

Машины непрерывного литья заготовок делятся на пять основных типов: вертикальные, вертикальные с изгибом слитка, радиальные, криволинейные и горизонтальные.

Начало промышленного применения непрерывного литья положили машины вертикального типа, у которых кристаллизатор, роликовая проводка, тянущее и режущее устройства расположены по вертикали на высоту 23—35 м, а в ряде случаев и до 43 м. Машины вертикального типа позволяют получать слитки высокого качества, однако их широкому использованию препятствуют присущие им крупные недостатки — большая высота и низкая скорость литья- С целью уменьшения высоты здания и возможности подачи сталеразливочных ковшей к рабочей площадке вертикальные МНЛЗ выполняют с расположением концевой части машины в железобетонном колодце. Помимо удорожания строительства, это приводит к необходимости применения сложных систем выдачи заготовок из колодца. Повышение скорости литья путем увеличения длины зоны кристаллизации слитка на вертикальных машинах не может быть реализовано, так как с увеличением высоты возникает большое ферростатическое давление, приводящее к выпучиванию корки слитка и ее разрушению с прорывом наружу жидкой фазы.

Создание машин с изгибом слитка роликами на выходе из тянущего устройства и переводом его в горизонтальную плоскость не дало ощутимого уменьшения высоты машины, но усложнило ее конструкцию.

В настоящее время МНЛЗ вертикального типа с изгибом слитка не устанавливают. Исключение составляют вертикальные машины для литья пустотелых трубных заготовок и слитков специальных профилей, которые будут применяться в силу специфических условии кристаллизации металла в этих случаях.

Машины горизонтального типа из-за недостаточной отработки узлов и технологического процесса не получили широкого распространения, однако неоспоримые преимущества - минимальная высота машины и отсутствие деформаций слитка при литье — делают их перспективными.

Наиболее широкое применение получили радиальные машины, отличающиеся от машин вертикального типа и с изгибом слитка меньшей высотой (рис.6) и повышенной скоростью литья.

Рисунок 6 – Схемы сопоставления высот МНЛЗ заготовок различного типа:

а - вертикального; б - с изгибом слитка; в - радиального

Повышения скорости литья в радиальных машинах достигают увеличением протяженности зоны кристаллизации путем увеличения радиуса технологической оси, причем увеличение радиуса и высоты машины на единицу длины дает в l,5 раза большее приращение длины радиального участка.

МНЛЗ криволинейного типа отличаются от радиальных машин наличием переходного криволинейного участка между радиальным и прямолинейными участками технологической линии.

2. Специальная часть

Производительность конвертора. Работу конвертора характеризуют годовой, а так же часовой производительностью. Годовую производительность в слитках (т/год) можно подсчитать по следующей формуле:

Емкость конвертера проектируемого цеха:

![]()

где Пг – годовая производительность цеха, т/год;

– длительность плавки, мин.;

1440 – число минут в сутках;

k – коэффициент выхода годного;

m – число рабочих суток в году, 365·0,8 = 292 сут/год.

Принимаем емкость конвертора 300 т.

Расчет потребного количества основного технологического оборудования

Число плавок в цехе за сутки:

![]()

где n – число конвертеров;

– продолжительность одной плавки;

kи - коэффициент использования оборудования.

Число завалочных кранов определяется по формуле:

![]()

где А – число плавок в цехе за сутки, пл/сут.;

qi – задолженность крана на загрузку совков, мин/пл, составляет 18-19 мин;

kи - коэффициент использования крана, kи =0,8.

Емкость совков для лома:

![]() ,

,

где dл = 0,25– доля лома в составе металлошихты;

0,9 – выход жидкой стали;

= 1т/м3 – насыпная масса металлического лома.

Число совков для лома:

![]()

где к3 = 1,15 – коэффициент запаса;

2 – учитывает загрузку лома двумя совками;

об – длительность цикла оборота совка, ч., принимается в пределах 2,5 – 5 часов;

24 – число часов в сутках.

Число скраповозов, которые перевозят совки из шихтового пролета в загрузочный:

![]()

где об – продолжительность цикла оборота скраповоза, которую принимают в пределах 15-35 минут.

Число заливочных кранов определяем по формуле:

![]()

где кв =1,1 – коэффициент, учитывающий выполнение вспомогательных работ;

ки = 0,8 – коэффициент использования крана;

qi = 6…8 мин. – задолженность крана на заливку чугуна.

Число сталеразливочных ковшей:

![]()

где nоб – число ковшей, находящихся в обороте;

nрем – число ковшей, находящихся в ремонте,

k3 = 1,2-1,3 – коэффициент запаса ковшей.

Число ковшей в обороте:

![]()

где об – продолжительность оборота ковшей, зависит от организации работ в цехе и составляет 2,5 – 4 часа для ковшей емкостью 100-200т.

Число ковшей, находящихся в ремонте:

![]() ,

,

где nср , nкап – соответственно число ковшей в среднем и капитальном ремонтах, шт.

Число ковшей, находящихся в капитальном ремонте, очень мало и им можно пренебречь.

Число ковшей, находящихся в среднем ремонте:

![]()

где ср – продолжительность среднего ремонта, составляет 16-40 ч., зависит от емкости ковша и организации ремонта в цехе;

– стойкость футеровки ковша, можно принимать в пределах 8-16 плавок;

Итак, число сталеразливочных ковшей:

![]()

Число заливочных кранов:

![]()

где кв =1,1 – коэффициент, учитывающий выполнение вспомогательных работ;

ки = 0,8 – коэффициент использования крана;

qi = 1 час – задолженность крана на разливку чугуна.

Линейная скорость разливки стали:

![]()

где kс = 0,24 – коэффициент, учитывающий марку разливаемой стали;

a и b – соответственно толщина и ширина отливаемой заготовки, м.

![]()

Определяем объем разливки стали в сутки:

![]()

Масса разливаемой стали в сутки:

![]()

Число ручьев МНЛЗ составит:

![]()

Определяем длительность разливки одной плавки:

![]()

Годовая производительность одной МНЛЗ при работе с паузами:

![]()

где G – масса стали в сталеразливочном ковше, т.,

К – выход годного, в пределах 0,95-0,98;

m – число рабочих суток машины в году, принимают в пределах 291-295 сут/год;

м – время разливки одной плавки (машинное время), мин.;

п – время между разливкой двух последовательных плавок, для МНЛЗ, принимается 40 мин

![]()

Приложение А

Схема технологических линий кислородно-конвертерного производства стали

Список использованной литературы

[1] В.Г. Воскобойников, В.А. Кудрин, А.М. Якушев Учебник для ВУЗов «Общая металлургия» Москва «Металлургия» 2000

[2] Целиков А. И., Полухин П. И., Гребеник В. М. и др. Уебник для ВУЗов «Машины и агрегаты металлургических заводов». В 3-х томах. Т. 2 Москва «Металлургия» 1988