Методические указания Санкт-Петербург Издательство спбгпу 2003

СОДЕРЖАНИЕ: Методические указания предназначены для студентов специальностей 061500 «Маркетинг», 060500 «Бухгалтерский учет, анализ и аудит» факультета экономики и менеджмента. Они могут быть использованы также слушателями в системе повышения квалификации и студентами в других дисциплинах по предпринимательской деятельности, маркетингу и бухгалтерскому учетуМинистерство образования Российской Федерации

Санкт-Петербургский

государственный политехнический университет

Кафедра предпринимательства и коммерции

ЛОГИСТИКА

Методические указания

Санкт-Петербург

Издательство СПбГПУ

2003

УДК 075.8 (33)

Логистика: Метод. указания / сост. В.А. Дуболазов. СПб.: Изд-во СПбГПУ, 2003. 50 с.

Соответствует государственному образовательному стандарту направлений 522000 «Коммерция» и 521600 «Экономика».

В методических материалах изложены программа дисциплины, вопросы к экзамену и рекомендации по работе над курсовым проектом.

Методические указания предназначены для студентов специальностей 061500 – «Маркетинг», 060500 – «Бухгалтерский учет, анализ и аудит» факультета экономики и менеджмента. Они могут быть использованы также слушателями в системе повышения квалификации и студентами в других дисциплинах по предпринимательской деятельности, маркетингу и бухгалтерскому учету.

Печатается по решению редакционно-издательского совета Санкт-Петербургского государственного технического университета.

Санкт-Петербургский государственный

политехнический университет, 2002

ПРОГРАММА ДИСЦИПЛИНЫ

ЛОГИСТИКА

1. Цели изучения дисциплины

Логистика – это наука об управлении материальными и сопутствующими им финансовыми и информационными потоками.

Целью данной дисциплины является получение теоретических знаний и развитие практических навыков организации и управления логистическими процессами транспортировки, складирования, грузопереработки товарной продукции, управления запасами, закупками и реализацией продукции на рынке, производственными операциями, а также процедурами заказов и логистическим сервисом.

В результате изучения данной дисциплины студенты должны:

- знать основные понятия, функции и методы логистики, специфику логистического подхода к организации и управлению материальными, информационными и финансовыми потоками, процедуры построения логистических систем;

- уметь формулировать и решать задачи в области логистики закупок, транспортировки, производства, складирования и реализации;

- знать системы управления данными, принципы построения информационных систем в логистике;

- уметь ставить задачи организации и управления предприятием на базе оптимизации материальных потоков, а также решать наиболее распространенные из них.

2. Место дисциплины в учебном плане

Дисциплина «Логистика» изучается в 5-м и 6-м семестрах. Она базируется на знаниях, полученных студентами при изучении дисциплин “Экономическая теория”, “Технология важнейших отраслей промышленности”, “Математика”, ”Математические методы в экономике”, “Основы маркетинга”, “Менеджмент” и других общенаучных и специальных дисциплин.

Знания, полученные в данном курсе, потребуются при изучении большинства последующих профилирующих дисциплин в области маркетинга и рекламы: “Управление маркетингом”, “Маркетинговые коммуникации”, “Планирование продукта” и других; в области бухгалтерского учета, анализа и аудита: “Бухгалтерский финансовый учет”, “Экономический анализ”, “Финансовый менеджмент” и других; а также в дисциплинах по информационным системам в маркетинге, рекламе и бухгалтерском учете.

Данная дисциплина позволит выпускникам быстрее адаптироваться в практической деятельности.

3. Объем дисциплины по видам учебной работы и формы контроля

| Виды занятий и формы контроля |

Объем по семестрам |

||

| 5-й сем. |

6-й сем. |

||

Лекции, ч/нед |

3 |

2 |

|

| Практические занятия, ч/нед |

– |

– |

|

| Лабораторные занятия, ч/нед |

1 |

2 |

|

| Самостоятельные занятия, ч/нед |

3 |

2 |

|

| Экзамены, шт/сем |

1 |

1 |

|

| Зачеты, шт/сем |

– |

– |

|

| Курсовые проекты, шт/сем |

– |

1 |

|

| Курсовые работы, шт/сем |

– |

– |

|

Общая трудоемкость дисциплины составляет 221 час.

4. Содержание дисциплины

4.1. Разделы дисциплины и виды занятий

| Разделы дисциплины |

Виды занятий |

||

| ЛК |

ЛБ |

САМ |

|

| Введение |

1 |

- |

- |

| 1. Основы логистики |

4 |

1 |

2 |

| 2. Логистический менеджмент |

8 |

2 |

8 |

| 3. Промышленная логистика |

38 |

14 |

40 |

| 4. Коммерческая логистика |

26 |

26 |

30 |

| 5. Обеспечение логистического процесса |

8 |

8 |

5 |

| ИТОГО |

85 |

51 |

85 |

4.2. Содержание разделов дисциплины

Введение

Понятие и сущность логистики. Её значение в подготовке специалистов по маркетингу, рекламе, бухгалтерскому учету, анализу и аудиту.

Раздел 1. Основы логистики

1.1. Введение в логистику

Происхождение и трактовка термина «логистика». Краткая история развития логистики: основные этапы и их характеристика. Разграничение понятий коммерческой и промышленной логистики. Синонимы термина «логистика», встречающиеся в зарубежной литературе. Понятие парадигмы. Основные парадигмы логистики. Методология и научная база логистики. Перспективы развития логистики в России.

1.2. Определение логистики как науки и ее терминология

Определение логистики как теоретической науки и как прикладной бизнес-дисциплины. Сравнительный анализ определений логистики, известных в зарубежной литературе. Понятие материального потока. Основные характеристики и классификация материального потока. Понятия логистической функции и логистической операции. Классификация логистических функций. Базовый перечень логистических операций.

1.3. Логистические системы

Основные термины и понятия системного анализа. Системный подход в сфере логистики. Понятие логистической системы (ЛС) и ее характеристики. Классификация ЛС. Элементы и формы связей в микро-ЛС. Понятия логистической цепи, логистического канала и логистической сети. Взаимодействие элементов ЛС и их формальное описание. Понятие логистических издержек.

Раздел 2. Логистический менеджмент

2.1. Понятие логистического менеджмента

Роль логистики в реализации миссии фирмы, ее стратегии и тактики на рынке. Логистический менеджмент в системе менеджмента фирмы. Логистический микс или правило «семи R».

2.2. Логистическая среда

Логистическая среда и ее отдельные составляющие. Классификация и характеристика элементов логистического окружения, их влияние на принятие конкретных логистических решений на макро- и микро-уровне.

2.3. Разграничение функций логистики, маркетинга и производства

Проблема разграничения функций логистики с другими областями менеджмента. Понятие утилиты. Примеры взаимодействия логистики и маркетинга на основе правила «четырех P».

Раздел 3. Промышленная логистика

3.1. Основные понятия и принципы организации производственного процесса

Понятие и структура производственного процесса, характеристика его элементов. Виды производственных процессов, их классификация. Принципы рациональной организации производственного процесса, их развитие и совершенствование.

3.2. Типы производства

Типы производства и их технико-экономические характеристики. Особенности единичного, серийного и массового типов производства. Разнотипное производство. Тенденции развития типов производства. Характеристика организационно-технического уровня производства и факторы, его определяющие. Оценка организационно-технического уровня производства, пути его повышения.

3.3. Организация производственного процесса в пространстве

Производственная структура и состав предприятия. Факторы, определяющие производственную структуру. Типы производственных структур и современные тенденции их совершенствования. Влияние типов производства на формирование производственных структур. Интеграция производства на основе сочетания предприятий разных размеров. Роль малых предприятий в обеспечении гибкости производства. Особенности производственной структуры автоматизированных производств, гибких автоматизированных производств (ГАП). Основные, вспомогательные и обслуживающие структурные подразделения (цехи, участки). Специализация цехов и участков: технологическая, предметная, предметно-замкнутая. Формирование производственной структуры предприятия: классификация и подбор предметов, расчет потребного количества оборудования и рабочих. Оптимизация производственной структуры. Критерии и методы оптимизации. Диверсификация производственной структуры и состава предприятия. Организация поточного производства. Типы и характеристика поточных линий. Расчет параметров однопредметной непрерывной поточной линии, однопредметной прерывной поточной линии, многопредметных поточных линий.

3.4. Организация производственного процесса во времени

Организация обработки партии предметов по операциям: последовательный, параллельный и параллельно-последовательный виды движения партии предметов по операциям. Организация обработки нескольких партий предметов одного наименования (построение подетального плана-графика запуска-выпуска партий предметов). Понятие ритма запуска-выпуска партии предметов. Длительность производственного цикла: понятие, основные составляющие.

Организация обработки партий предметов нескольких наименований по рабочим местам (построение подетельно-пооперационного календарного плана-графика обработки предметов (графика загрузки оборудования)). Определение оптимальной последовательности запуска партий предметов на рабочих местах. Критерии оптимальности. Методы решения: точные, приближенные, эвристические. Задачи Джонсона, Беллмана, Петрова-Соколицына и другие. Организация во времени сложного процесса. Цикловой график изготовления и сборки изделий.

Понятие и сущность систем сетевого планирования и управления (СПУ). Топология и правила построения сетей. Оценка работ. Расчет параметров сети: сроков свершения событий, начала и окончания работ, резервов. Оптимизация сетей. Разновидности сетей. Области применения систем СПУ. Функционирование систем СПУ на стадии разработки исходного плана и оперативного управления работами.

3.5. Оперативное управление производством

Оперативное управление производством (ОУП) и его задачи. Функции ОУП: расчет календарно-плановых нормативов (КПН), оперативно-производственное планирование, оперативный учет, контроль, анализ и регулирование производства. Оперативное объемное и календарное планирование.

Иерархическая структура системы ОУП и ее элементов, зависимость ее от различных факторов.

3.6. Годовая производственная программа завода

Оптимизация годовой производственной программы завода (ГППЗ): критерии, методы, модели. Улучшение ГППЗ путем ликвидации диспропорций в структуре производственной мощности завода. Распределение ГППЗ по плановым периодам: критерии оптимальности, методы и модели. Одновременное определение и распределение ГППЗ. Послеоптимизационный анализ решения.

3.7. Календарно-плановые нормативы

Значение КПН в организации равномерной и эффективной работы предприятия. Состав календарно-плановых нормативов (КПН) в зависимости от различных производственных факторов. Партия предметов. Факторы, влияющие на ее размер. Оптимальные и упрощенные методы определения размеров партии предметов для серийного типа производства. Длительность производственного цикла обработки партии предметов, методы ее расчета и пути сокращения. Расчет межоперационного времени. Опережения запуска и выпуска партий предметов. Методы их расчетов при разных соотношениях ритмов и размеров партий предметов в смежных ценах: равных, кратных и некратных. Минимальные опережения. Заделы, их виды и значение в обеспечении бесперебойной, эффективной и равномерной работы. Методы расчета цикловых, оборотных и резервных заделов.

3.8. Оперативно-календарное планирование

Составление месячных производственных программ для цехов и участков. Выбор планово-учетных единиц. Расчет общего количества предметов, подлежащих запуску и выпуску за месяц. Расчет размеров и сроков запуска и выпуска партий предметов. Расчет загрузки оборудования и объемных показателей, расчет потребных ресурсов для выполнения месячной производственной программы.

Составление подетально-пооперационных календарных планов-графиков для участков на различные отрезки времени. Сменно-суточное планирование.

Особенности оперативного управления массовым производством. Состав и методы расчета календарно-плановых нормативов для различных видов поточных линий. Состав и особенности составления производственных заданий для разных подразделений (цехов, участков, поточных линий) на различные отрезки времени.

Особенности оперативного управления единичным и мелкосерийным производством. Состав и методы расчета календарно-плановых нормативов. Особенности составления производственных заданий для разных подразделений (цехов, участков, рабочих мест) на различные отрезки времени.

3.9. Оперативный учет и контроль на производстве

Оперативный учет хода производства: задачи и функции. Оперативный учет выпуска продукции цехами и участками. Оперативный пооперационный учет производства. Инвентаризация незавершенного производства. Оперативный контроль и анализ хода производства. Оперативное регулирование хода производства. Иерархическая структура системы оперативного учета, контроля, анализа и регулирования хода производства. Взаимосвязь оперативного, бухгалтерского и статистического учета.

3.10. Системы оперативного управления just in time , MRP и DRP .

Сущность и эффективность системы оперативного управления just in time (JIT). Система KANBAN. Принципы оперативного планирования «Requirements/Resource Planning». Системы оперативного управления MRP-II и DRP. Другие системы управления производством.

Раздел 4. Коммерческая логистика

4.1. Управление заказами

Цели менеджмента заказов. Цикл заказа и его составляющие. Технология приема и передачи заказов. Конфигурирование заказа. Процедура ввода заказа. Планирование выполнения заказа. План-график выполнения заказа. Мониторинг и управление ходом выполнения заказа.

4.2. Управление закупками

Цели и задачи логистического менеджмента закупок. Основные функции системы снабжения. Нормирование, планирование, оперативный учет, контроль, анализ и регулирование материально-технического снабжения на предприятии. Политика предприятия при закупках материальных ресурсов. Порядок выбора поставщика. Основные и вспомогательные критерии оценки привлекательности поставщика. Стратегии организации поставок материалов на предприятие и порядка их оплаты. JIT в системе управления закупками и её эффективность.

4.3. Физическое распределение

Физическое распределение: основные понятия и определения. Основные функции дистрибутивного менеджмента. Дистрибутивные каналы и сети. Логистические посредники в дистрибуции: классификация и характеристика. Грузовые единицы: классификация и характеристика. Основные правила физического распределения. Проблема координации и интеграции логистических посредников.

4.4. Управление запасами

Материальный запас. Классификация запасов. Издержки, связанные с созданием запасов. Концепция минимума общих затрат и оптимизация запасов. Нормирование запасов. Базовая модель управления запасами (EOQ-модель).

Производственная модель управления запасами (POQ-модель). Влияние случайных факторов на уровень материальных запасов. Стохастические модели управления запасами. Имитационное моделирование системы запасов. Простейшие стратегии контроля и управления запасами. ABC-классификация запасов. Распределённая система запасов.

4.5. Транспортировка

Основные решения в сфере транспортировки. Сравнительная характеристика различных видов транспорта. Виды и способы транспортировки. Критерии и методы отбора перевозчика. Транспортно-экспедиционное обслуживание. Терминальные перевозки. Схемы калькуляция транспортных издержек. Виды транспортных тарифов. Правовое обеспечение транспортного процесса. Транспортная документация. Базисные условия поставки (правила Incoterms).

4.6. Складирование, грузопереработка и упаковка

Основные решения в сфере складирования. Классификация складов. Основные функции складских систем. Решения в складировании. Выбор оптимального местоположения складов. Формирование складской сети. Планировка складских помещений. Понятие грузопереработки. Основные факторы грузопереработки. Логистические принципы переработки грузов. Складское оборудование. Технологии грузопереработки. Тара и упаковка в логистическом процессе. Классификация тары. Пакетирование и контейнерные системы.

Раздел 5. Обеспечение логистического процесса

5.1. Управление качеством в логистике

Логистический менеджмент и проблема качества. Концепция всеобщего управления качеством (TQM). Общая схема управления качеством в логистике. Международные стандарты качества серии ISO-9000. Проблема оценка качества сервиса в логистике. Комплексная система управления качеством продукции (КСУ КП) на предприятиях.

5.2. Информационное обеспечение логистического процесса

Понятие информационного потока. Классификация информационных потоков. Логистическая информационная система: структура, функции, принципы. Логистические информационно-компьютерные технологии. Методы проектирования информационных потоков: матричные, графические и т.д.

5.3. Организация системы управления логистическими процессами

Общие проблемы организации системы управления на предприятии. Эволюция организационных структур управления логистикой в компаниях. Типовая организационно-функциональная структура ЛС. Логистический анализ. Классификация методов логистического анализа. Обобщенная схема логистического контроля. Логистический аудит. Логистическое стратегическое планирование: общая схема планирования и основные проблемы.

5.4. Макрологистические системы

Глобализация мирового рынка. Международные логистические посредники. Барьеры в глобальном логистическом менеджменте. Региональные макрологистические системы. Методология системного анализа и моделирования макрологистических систем. Классификация организационных структур ЛС. Критерии и методы оптимизации организационной структуры региональной ЛС.

5. Лабораторный практикум

Лабораторный практикум проводится по отдельным разделам курса с целью закрепления теоретических знаний, полученных студентами на лекциях и в результате самостоятельного изучения рекомендуемой литературы, а также выработки необходимых практических навыков по организации и управлению процессом товародвижения.

Лабораторный практикум по логистике включает в себя решение следующих задач:

1. Организация производственного процесса во времени: обработка партии предметов по нескольким операциям (последовательный, параллельный и смешанный виды движения партии предметов по операциям); обработка нескольких партий деталей.

2. Построение подетально-пооперационного календарного плана графика, определение оптимальной последовательности запуска деталей в обработку методами Джонсона, Петрова-Соколицына.

3. Построение сетей. Расчет параметров сетей: сроков свершения событий, начала и окончания работ, резервов.

4. Организация производственных участков: расчет потребного количества и загрузки оборудования и рабочих.

5. Расчет поточных линий.

6. Оперативное управление производством: расчет ГППЗ, КПН, месячных производственных заданий цехам и участкам.

7. Управление запасами с использованием моделей EOQ, точки заказа, периода заказа, совместного заказа.

8. Пространственное планирование складской сети по методу центра тяжести.

9. Решение транспортных задач развозки и оперативное планирование в системе развозки по методу Кларка-Райта.

10. Выполнение расчетов на сети с помощью метода потенциалов и метода “мельницы”.

6. Курсовой проект

В курсовом проекте осуществляется оперативно-календарное планирование (ОКП) на условном машиностроительном заводе.

Индивидуально для каждого студента руководителем курсового проекта задается подетальный состав каждого изделия, а также верхний и нижний пределы выпуска изделий в соответствии с договорными обязательствами.

В курсовом проекте определяется оптимальная годовая производственная программа завода (ГППЗ), расчет которой осуществляется на ПЭВМ с использованием ППП Quantitative Systems for Business (QSB) или Statistical Graphics System (STATGRAF).

Решается также задача улучшения ГППЗ путем ликвидации диспропорций в структуре производственной мощности предприятия, производится расчет потребного количества и загрузки оборудования. (Студенты заочной формы обучения ГППЗ не рассчитывают. Им ГППЗ, а также подетальный состав изделий задаются преподавателем. Варианты индивидуальных заданий представлены в приложении 1).

Годовая производственная программа завода распределяется по кварталам и месяцам. Рассчитываются календарно-плановые нормативы: ритмы и размеры партий деталей, длительность производственного цикла их изготовления, заделы, опережения запуска и выпуска партий деталей. Определяется подетальная месячная производственная программа по цехам, строятся календарный план-график запуска и выпуска партий деталей и подетально-пооперационный календарный план-график обработки деталей.

В процессе выполнения курсового проекта студент должен практически овладеть техникой плановых расчетов и их анализа, составления моделей планирования и их решения на ПЭВМ, приобрести опыт использования нормативных, справочных и литературных данных, развить навыки самостоятельной работы, подготовиться к выполнению организационно-экономической части дипломного проекта.

7. Учебно-методическое обеспечение дисциплины

7.1. Рекомендуемая литература

Основная

1. Гаджинский А.М. – Логистика: Учебник. – М.: ИВЦ «Маркетинг», 2000. – 375с.

2. Логистика: Учебник /Под. ред. Б.А. Аникина. – М.: ИНФРА-М, 2000. – 352 с.

3. Сергеев В.И. Логистика в бизнесе. – М.: Инфра-М, 2001. – 608 с.

4. Соколицын С.А., Дуболазов В.А. Автоматизированные системы управления машиностроительным предприятием. –Л.: ЛГУ,1980. – 284с.

Дополнительная

1. Гаврилов Д.А. Управление производством на базе стандарта MRP-II. – СПб.: Питер, 2002. – 320с.

2. Кузин Б.И., Соколицын С.А. Организация и оперативное управление машиностроительным производством. – Л.: Машиностроение, 1988. – 507с.

3. Голиков Е.А. Маркетинг и логистика: Учебное пособие. – М.: Изд. дом «Дашков и К0 », 1999. – 412 с.

4. Практикум по логистике: Учебное пособие / Под ред. Б.А. Аникина. – М.: Инфра-М, 2001. – 280 с.

5. Неруш Ю.М. Коммерческая логистика: Учебник. – М.: Юнити-Дана, 2000. – 389 с.

6. Линдерс М.Р., Фирон Х.Е. Управление снабжением и запасами: Логистика / Пер. с англ. – СПб.: ООО «Издательство Полигон», 1999. – 768с.

7. Неруш Ю.М. Логистика: Учебник для вузов. – 2-е изд., перераб. и доп. – М.: ЮНИТИ-ДАНА, 2000. – 389 с.

8. Дуболазов В.А. Методические указания по дисциплине “Логистика” для заочной формы обучения. – Спб.: СПБГПУ, 2002. – 86с.

7.2. Техническое обеспечение дисциплины

Пакет прикладных обучающих программ по логистике LOGWARE, Microsoft Corp., ППП QSB, Statgraph, обучающая программа Router.

8. Материально-техническое обеспечение дисциплины

Компьютерный класс, имеющий выход в Интернет и объединённый в локальную сеть.

9. Методические рекомендации по изучению дисциплины

Лабораторные занятия проводятся по всем темам курса с целью закрепления практических знаний, полученных студентами на лекциях и в результате самостоятельного изучения рекомендуемой литературы. При выполнении расчётов на ПЭВМ широко используются пакеты прикладных программ QSB, STATGRAF, LOGWAR, обучающая программа Router. Проводятся деловые игры, разбираются практические ситуации. Внимание уделяется не только решению задач, но и их постановке, моделированию, анализу, использовании в практике предприятий.

Методические указания к курсовому проекту

ВВЕДЕНИЕ

В курсовом проекте осуществляется оперативно-календарное планирование (ОКП) на условном машиностроительном заводе, состоящем из трех цехов: первый и второй — механические, третий — сборочный. Известны состав и количество оборудования по цехам, сменность его работы. На заводе обрабатывается и собирается определенная номенклатура деталей (10 наимено ваний) и изделий (5 наименований). Заданы маршрут и трудоемкость обработки деталей по группам взаимозаменяемого оборудования, другие нормативно-справочные данные, необходимые для ОКП.

В процессе ОКП необходимо установить, в каких производственных подразделениях и когда должны выполняться производственные задания по изготовлению деталей и сборке изделий, подлежащих выпуску. Правильная организация ОКП должна обеспечить равномерное выполнение заданного плана выпуска продукции по количеству и номенклатуре с наилучшими технико-экономическими показателями.

Основой ОКП являются календарно-плановые нормативы (КПН), позволяющие произвести взаимную увязку календарных планов и согласование работы взаимосвязанных рабочих мест, участков, цехов и обеспечивающие наиболее эффективное использование оборудования, материальных и денежных ресурсов предприятия.

Рассчитанные КПН и результаты распределения годовой производственной программы завода по плановым периодам используются для составления подетальной месячной производственной программы цехам, графика запуска и выпуска партий деталей по цехам, подетально-пооперационного календарного плана-графика.

При решении и исследовании данных задач рекомендуется использовать ПЭВМ с составлением студентами индивидуальных программ. В процессе выполнения курсового проекта студент должен практически овладеть техникой плановых расчетов и их анализа, составления моделей планирования и их решения на ПЭВМ, приобрести опыт использования нормативных, справочных и литературных данных, развить навыки самостоятельной работы, подготовиться к выполнению организационно-экономической части дипломного проекта.

По возможности все расчеты должны быть сведены в таблицы, формы которых приведены в данных методических указаниях. Графическая часть проекта содержит календарный план-график (КПГ) запуска-выпуска партий деталей и подетально-пооперационный КПГ. По каждому разделу проекта студентом дается краткое описание существа вопроса, примеры и результаты расчета, их анализ.

1. ИСХОДНЫЕ ДАННЫЕ

Исходные данные по курсовому проекту приведены в таблицах 1 - 4.

Таблица 1

Общие исходные данные

| Показатель |

Обозначение |

Единица измере-ния |

Значение показате-ля |

| Резервное опережение между цехами |

Т р |

раб. дн |

1 ... 3 |

| Резервное опережение перед сборкой изделий |

Т р. сб |

раб. дн |

3 ... 5 |

| Длительность производственного цикла сборки изделий |

Т ц. сб |

раб. дн |

2 ... 5 |

| Ритм запуска-выпуска партий изделий на сборке |

R |

раб. дн |

1 |

| Межоперационное время |

t мо |

ч |

2 ... 8 |

| Число смен работы |

K см |

— |

2 |

| Продолжительность смены |

T см |

ч |

8 |

| Коэффициент выполнения норм времени |

|

— |

0,9 ... 1,4 |

| Процент времени простоя оборудова-ния в ремонте от номинального фонда времени |

P пр |

% |

5 ... 15 |

Таблица 2

Исходные данные об обработке деталей по группам оборудования

| Номер цеха |

Номер груп-пы взаимоза-меняемого оборудования |

Количест-во единиц оборудо-вания в группе |

Норма штучно-калькуляционного времени обработки деталей по операциям t шк ij , ч/шт |

|||||||||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|||

| 1 |

5 |

0,1 |

0,3 |

0,5 |

0,2 |

0,1 |

0,1 |

0,2 |

0,3 |

0,1 |

0,3 |

|

| 1 |

2 |

6 |

0,7 |

0,2 |

0,4 |

0,4 |

0,6 |

0,2 |

0,1 |

0,3 |

0,2 |

0,2 |

| 3 |

7 |

2,1 |

2,0 |

1,5 |

0,3 |

0,4 |

0,3 |

0,3 |

1,1 |

0,2 |

0,2 |

|

| 4 |

7 |

0,5 |

0,2 |

0,4 |

0,7 |

0,6 |

0,8 |

1,0 |

2,1 |

1,3 |

0,9 |

|

| 5 |

6 |

0,3 |

0,2 |

0,4 |

0,5 |

0,1 |

1,1 |

0,3 |

1,8 |

1,6 |

2,6 |

|

| 2 |

6 |

5 |

0,4 |

1,1 |

1,0 |

0,8 |

0,6 |

2,4 |

0,5 |

0,4 |

1,1 |

0,9 |

| 7 |

7 |

0,4 |

0,5 |

0,2 |

0,2 |

0,2 |

0,6 |

1,5 |

1,2 |

0,2 |

0,5 |

|

| 8 |

7 |

0,9 |

0,7 |

0,3 |

0,6 |

0,5 |

1,0 |

0,8 |

0,2 |

1,4 |

0,7 |

|

Таблица 3

Фактические остатки деталей в заделах (в процентах от нормативных заделов)

| Вид задела |

Процент фактического задела для деталей |

|||||||||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

| Цикловой задел в первом цехе |

90 |

130 |

80 |

100 |

120 |

140 |

70 |

90 |

100 |

110 |

| Оборотный задел между первым и вторым цехами |

80 |

120 |

160 |

90 |

110 |

120 |

130 |

90 |

80 |

120 |

| Резервный задел между первым и вторым цехами |

100 |

80 |

100 |

120 |

110 |

140 |

90 |

90 |

100 |

110 |

| Цикловой задел во втором цехе |

120 |

90 |

110 |

140 |

130 |

100 |

110 |

90 |

80 |

100 |

| Оборотный задел между вторым и третьим цехами |

110 |

100 |

120 |

130 |

90 |

90 |

100 |

100 |

140 |

130 |

| Резервный задел между вторым и третьим цехами |

120 |

110 |

100 |

120 |

90 |

130 |

80 |

60 |

130 |

100 |

| Цикловой задел в третьем цехе |

80 |

100 |

110 |

60 |

120 |

70 |

140 |

90 |

100 |

70 |

Таблица 4

Исходные данные по изделиям (пример индивидуального задания)

| Показатель |

Номера изделий |

||||

| 1 |

2 |

3 |

4 |

5 |

|

| Количество изделий, выпускаемых за год Nm , шт |

560 |

159 |

530 |

3768 |

490 |

| Номера деталей, входящих в изделия |

6;3;1 |

4;6;7 |

2;3;1 |

5;8;10 |

3;2:6 |

| Применяемость деталей в изделиях Kim , шт/изделие |

1;1;2 |

1;1;2 |

2;3;1 |

2;1;1 |

1;2;1 |

В табл. 4 показано, что в изделие 2 входят деталь 4 в количестве 1 штука, деталь 6 в количестве 1 штука и деталь 7 в количестве 2 штуки, а в изделие 3 входит деталь 2 в количестве 2 штуки, деталь 3 в количестве 3 штуки и деталь 1 в количестве 1 штука.

Индивидуальное задание (количество изделий, выпускаемых заводом за год; номера деталей, входящих в каждое изделие; применяемость (комплектность) деталей в изделиях) задается каждому студенту преподавателем.

Дополнительные сведения

Условно задается, что на каждой группе оборудования выполняется одна операция, поэтому принимается, что индекс группы оборудования соответствует индексу операции.

Технологический процесс обработки деталей и группы оборудования, на которых выполняются операции, выбираются студентом самостоятельно.

Самостоятельно студентом выбираются и значения показателей, по которым в табл. 1 приведены предельные значения.

2. РАСЧЁТ ПОТРЕБНОГО КОЛИЧЕСТВА И ЗАГРУЗКИ ОБОРУДОВАНИЯ НА ГОД

На основе заданной годовой производственной программы (ГППЗ) определяется расчетное количество оборудования, необходимого для ее выполнения:

| qsl = ] Тsl / Ф’эф sl [, |

(1) |

где s = ![]() –– индекс группы взаимозаменяемого оборудования (S –– общее число групп взаимозаменяемого оборудования); l

=

–– индекс группы взаимозаменяемого оборудования (S –– общее число групп взаимозаменяемого оборудования); l

= ![]() –– индекс цеха (L –– общее число цехов на заводе); qsl

— количество единиц оборудования s-й группы, необходимое для выполнения ГППЗ в l

-м цехе, шт.; Тsl

— трудоемкость выполнения ГППЗ на s-й группе оборудования в l

-м цехе с учетом выполнения норм времени, ч/год; Фўэф sl

––эффективный фонд времени единицы оборудования s

-й группы в l

-м цехе.

–– индекс цеха (L –– общее число цехов на заводе); qsl

— количество единиц оборудования s-й группы, необходимое для выполнения ГППЗ в l

-м цехе, шт.; Тsl

— трудоемкость выполнения ГППЗ на s-й группе оборудования в l

-м цехе с учетом выполнения норм времени, ч/год; Фўэф sl

––эффективный фонд времени единицы оборудования s

-й группы в l

-м цехе.

Здесь и далее обратные скобки говорят о том, что округление производится до ближайшего большего целого числа.

Расчет Tsl производится по формуле

| Тsl

= |

(2) |

где m= 1, ![]() –– индекс наименования изделия (М –– число наименований ижделий, выпускаемых заводом); tmsl

— трудоемкость обработки m-го изделия на s-й группе взаимозаменяемого оборудования в l

-м цехе с учетом выполнения норм времени, ч/изд.

–– индекс наименования изделия (М –– число наименований ижделий, выпускаемых заводом); tmsl

— трудоемкость обработки m-го изделия на s-й группе взаимозаменяемого оборудования в l

-м цехе с учетом выполнения норм времени, ч/изд.

Величина tmsl определяется как

| tmsl = t msl / gsl , |

(3) |

где tms l – нормативная трудоемкость обработки m-го изделия на s-й группе взаимозаменяемого оборудования в l -м цехе, ч/изд; gsl - коэффициент выполнения норм времени на s -й группе оборудования в l -м цехе с учетом заданий по снижению трудоемкости обработки.

В свою очередь,

| tmsl = |

(4) |

где Isl — число наименований деталей, обрабатываемых на s -й группе оборудования в l -м цехе; t шк isl - норма штучно-калькуляционного времени обработки i-й детали на на s -й группе оборудования в l -м цехе, ч/шт.; Kim –– применяемость (комплектность) i-ой детали в m – ом изделии.

Пример. Нормативная трудоемкость изготовления первого изделия на первой группе оборудования в первом цехе t 111 равна

t

111

= 0,1 ![]() 1 + 0,5

1 + 0,5 ![]() 1 + 0,1

1 + 0,1 ![]() 2 = 0,8 (ч/изд),

2 = 0,8 (ч/изд),

где 0,1; 0,5 и 0,1 –– трудоемкость обработки соответственно шестой, третьей и первой деталей на первой группе оборудования в первом цехе (табл. 2); 1, 1 и 2 –– применяемость в первом изделии соответственно шестой, третьей и первой деталей (табл. 4).

Трудоемкость обработки первого изделия на первой группе оборудования в первом цехе t111 с учетом выполнения норм времени равна

t111

= ![]() =

= ![]() = 0,67 (ч/изд),

= 0,67 (ч/изд),

где 11 = 1,2 –– коэффициент выполнения норм времени на первой группе взаимозаменяемого оборудования в первом цехе (устанавливается по данным табл. 1 студентом самостоятельно).

Расчеты tmsl удобно свести в табл. 5.

Таблица 5

Трудоёмкость изготовления изделий

| Номер цеха |

Номер группы оборудования |

Коэффициент выполнения норм времени sl |

Номера изделий |

|||||||||

| 1 |

2 |

3 |

4 |

5 |

||||||||

| tmsl , ч/изд. |

tmsl , ч/изд. |

tmsl , ч/изд. |

tmsl , ч/изд. |

tmsl , ч/изд. |

tmsl , ч/изд. |

tmsl , ч/изд. |

tmsl , ч/изд. |

tmsl , ч/изд. |

tmsl , ч/изд. |

|||

| 1 |

1 |

1,2 |

0,8 |

0,67 |

0,7 |

0,58 |

2,2 |

1,83 |

0,8 |

0,67 |

1,2 |

1,0 |

| 2 |

1,3 |

|||||||||||

| 3 |

1,0 |

|||||||||||

| 2 |

4 |

0,9 |

||||||||||

| 5 |

1,2 |

|||||||||||

| 6 |

1,1 |

|||||||||||

| 7 |

1,4 |

|||||||||||

| 8 |

1,3 |

|||||||||||

Трудоемкость изготовления первого изделия в первом цехе с учетом выполнения норм времени (Т11 ) определяется как

T11

= 0,67 ![]() 560 + 0,58

560 + 0,58 ![]() 159 + 1,83

159 + 1,83 ![]() 530 + 0,67

530 + 0,67 ![]() 3768 + 1,0

3768 + 1,0 ![]() 490

490 ![]()

![]() 4451,9,

4451,9,

где 0,67; 0,58; 1,83; 0,67 и 1,0 –– трудоемкость изготовления первого, второго, третьего, четвертого и пятого изделий на первой группе оборудования в первом цехе с учетом коэффициента выполнения норм времени (табл. 5); 560; 159; 530; 3768; 490 –– выпуск этих изделий за год (из табл. 4 –– индивидуального задания).

Результаты расчета Тsl заносятся в графу 5 табл. 6.

Эффективный фонд времени единицы оборудования s -й группы в l -м цехе Фўэф sl равен

| Фўэф sl = Фн (1 - Рп p s /100), |

(5) |

где Фн — номинальный фонд времени работы единицы оборудования за год, ч/год; Рпp s — процент времени простоя s -й группы оборудования в ремонте, % (выбирается студентом самостоятельно с учетом табл. 1).

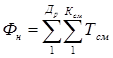

Номинальный фонд времени работы единицы оборудования определяется по производственному календарю планируемого года по формуле

|

|

(6) |

| или |

|

| Фн

= Др

|

(7) |

где Др – число рабочих дней в году, раб.дн.; Ксм – число рабочих смен в рабочем дне, см.; Тсм – продолжительность смены, ч.; Тпр –– число часов, на которое сокращена продолжительность смены в предпраздничные дни., ч.

Номинальный фонд времени в 2002 году при двухсменной работе при расчете по формуле (6) составил

Фн

= 242 ![]() 2

2 ![]() 8 + 8

8 + 8 ![]() 2

2 ![]() 7 =

3984 (ч/год),

7 =

3984 (ч/год),

где 242 –– число полных рабочих дней в 2002 году; 2 –– две рабочих смены в сутки; 8 –– продолжительность смены, ч.; 8 –– число предпраздничных дней в 2002 году; 7 –– продолжительность сокращенной предпраздничной рабочей смены, ч. (на один час короче).

Можно произвести расчет Фн по формуле (7).

Фн = 250 . 2 . 8 –8 . 2 . 1= 3984 (ч/год),

где 1 –– число часов (один), на которое сокращена смена в предпраздничный день, ч.

Эффективный фонд времени единицы оборудования первой группы в первом цехе (Фэф 11 ) в 2002 году составит:

Фўэф 11 = 3984 (1 – 12/100) = 3505,9 (ч/год),

где 12 –– процент времени простоя оборудования в плановом ремонте (табл. 1).

Тогда для выполнения ГППЗ в первом цехе потребуется следующее количество единиц первой группы оборудования:

q11

= ] ![]() [ = 2 ед.

[ = 2 ед.

Результаты расчета Тsl

, Фўэф

sl

и

qsl

вносятся в табл. 6. По этим данным можно рассчитать излишнее оборудование (![]() qsl

) (графа 10 табл. 6) как разницу между установленным (qўsl

) и потребным (qsl

) оборудованием по каждой группе:

qsl

) (графа 10 табл. 6) как разницу между установленным (qўsl

) и потребным (qsl

) оборудованием по каждой группе:

![]() qsl

=

qўsl

–

qsl

qsl

=

qўsl

–

qsl

Определяют также коэффициент загрузки установленного оборудования

ўsl

= ![]()

и коэффициент загрузки потребного оборудования

sl

= ![]() .

.

Пример. Для первой группы оборудования в первом цехе

![]() q11

= 5 – 2 = 3 (ед.)

q11

= 5 – 2 = 3 (ед.)

ў11

= ![]() = 0,25

= 0,25

11

= ![]() =0,63

=0,63

Данные табл. 6 позволяют оценить загрузку оборудования ГППЗ и на ее основе выработать предложения по повышению эффективности использования оборудования. Например, загрузить его дополнительной продукцией, требующей обработки только на неиспользуемом оборудовании, сдать излишнее оборудование в аренду, продать излишнее оборудование и т.д.

Эффективный фонд времени работы s-й группы оборудования в l

-м цехе

| Фэфsl = Фўэфsl q sl . |

(8) |

Таблица 6

Потребное количество оборудования для выполнения ГППЗ и загрузки установленного оборудования

| Номера цеха |

Номер группы оборудования |

Плановый простой обору-дования в ремонте Рпр , % |

Эффективный фонд времени единицы обо-рудования Фўэф sl , ч/год |

Трудоемкость ГППЗ Тsl , ч/год |

Потребное количество оборудования qsl , шт. |

Количество установлен-ного оборудования, шт. |

Эффективный фонд вре-мени установленного обо-рудования Фэфsl , ч/год |

Коэффициент загрузки установленного оборудования |

Количество лишнего (+) и недостающего (-) оборудования, шт. |

Коэффициент загрузки потребного оборудования |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

| 1 |

1 |

12 |

3505,9 |

4451,9 |

2 |

5 |

17529,5 |

0,25 |

3 |

0,63 |

| 2 |

||||||||||

| 3 |

||||||||||

| 2 |

4 |

|||||||||

| 5 |

||||||||||

| 6 |

||||||||||

| 7 |

||||||||||

| 8 |

3. РАСПРЕДЕЛЕНИЕ ГОДОВОЙ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ ЗАВОДА ПО КВАРТАЛАМ И МЕСЯЦАМ

Годовую производственную программу завода (ГППЗ) по выпуску продукции, как правило, вначале распределяют по кварталам. Затем квартальную производственную программу выпуска продукции распределяют по месяцам. Возможно распределение ГППЗ сразу по месяцам.

При распределении ГППЗ по кварталам и месяцам необходимо соблюсти определённые внешние и внутренние требования. Внешние — это выполнение ГППЗ по номенклатуре и объёмам выпуска продукции, соблюдение сроков выпуска продукции по кварталам и месяцам в соответствии с договорными обязательствами, обеспечение заданного ассортимента и необходимой комплектности выпускаемой продукции, приоритет отдельных потребителей, учёт сроков и количества поставки материалов и покупных комплектующих изделий. Внутренние (заводские) — обеспечение равномерной загрузки оборудования и использования ресурсов по плановым периодам; достижение равномерных или равномерно увеличивающихся объёмов выпуска продукции и роста производительности труда по плановым периодам; повышение серийности выпуска одноименных и конструктивно однородных изделий, обеспечение непрерывности их концентрированного выпуска в течение смежных плановых периодов; достижение равномерного или равномерно увеличивающегося выпуска массовой и серийной продукции, непрерывности изготовления изделий; учёт сроков завершения подготовки производства новых изделий и др. Естественно, производственная программа каждого планового периода может быть выполнена лишь в рамках имеющихся фондов времени оборудования, трудовых и других ресурсов.

При распределении ГППЗ стремятся в основном к стабильности хода производства, то есть к равномерному по плановым периодам выпуску продукции, получению прибыли, расходу заработной платы, использованию рабочей силы, к равномерной загрузке оборудования и т. д. Равномерность производства имеет исключительно большое значение для повышения его эффективности.

В качестве показателя оптимальности распределения ГППЗ чаще всего предлагают равномерную загрузку оборудования, выражаемую различными формальными показателями устранения абсолютных (в станкочасах) или относительных отклонений от среднеквартальной (месячной) загрузки оборудования. Правильнее будет дать стоимостную оценку равномерности распределения ГППЗ, определив потери от недогрузки и перегрузки оборудования. Однако установить последние практически трудно. Поэтому в качестве показателя оптимальности при распределении ГППЗ целесообразно взять минимум суммарных отклонений от средней загрузки (при первоначальной ликвидации перегрузки) всех групп взаимозаменяемого оборудования по всем плановым периодам с учётом весовых коэффициентов, характеризующих сложность, уникальность, стоимость оборудования и затраты на обработку. В качестве такого коэффициента лучше всего взять норматив себестоимости одного часа работы оборудования. Очевидно, этот коэффициент не позволяет определить потери от недогрузки и перегрузки оборудования, но дает возможность взвесить эти потери для различного оборудования. Более подробно данный вопрос рассмотрен в [2, 4] и на лекциях.

В данном же курсовом проекте ГППЗ распределяют по планово-учетным периодам пропорционально числу рабочих дней в планово-учетных периодах (кварталах, месяцах) в планируемом году, т.е. число изделий, выпускаемых в k-м месяце Nmk равно

| Nmk

= |

(9) |

где m =

Пример. Количество изделий первого наименования выпускаемых в первом квартале 2002 года N11 равно

N11

= ![]() (шт.),

(шт.),

где 560 (N1 ) –– количество изделий первого наименования, планируемых к выпуску за год (табл. 4); 250 (Др ) –– число рабочих дней в планируемом (2002) году; 59 (Др1 ) –– число рабочих дней в первом квартале.

Расчеты по распределению ГППЗ сводятся в табл. 7.

Таблица 7

Распределение производственной программы завода 2002 года по кварталам и месяцам

| Номер изделия |

Количество изделий, вы-пускаемых за год Nm , шт |

I квартал |

Январь |

Февраль |

Март |

II квартал |

Апрель |

Май |

Июнь |

III квартал |

Июль |

Август |

Сентябрь |

IV квартал |

Октябрь |

Ноябрь |

Декабрь |

| Число рабочих дней Др k , раб. дн. |

|||||||||||||||||

| 59 |

20 |

19 |

20 |

61 |

23 |

19 |

19 |

66 |

23 |

22 |

21 |

64 |

23 |

20 |

21 |

||

| Количество изделий Nmk , шт. |

|||||||||||||||||

| 1 |

560 |

132 |

45 |

42 |

45 |

136 |

52 |

42 |

42 |

148 |

52 |

49 |

47 |

144 |

52 |

45 |

47 |

| 2 |

|||||||||||||||||

| 3 |

|||||||||||||||||

| 4 |

|||||||||||||||||

| 5 |

|||||||||||||||||

В табл. 7 необходимо проверить, чтобы сумма изделий, выпускаемых по месяцам, была равна количеству изделий, выпускаемых за квартал, а по кварталам –– за год. Отклонения могут появиться из-за округлений: величина Nmk определяется везде в целых единицах (штуках).

4. РАСЧЕТ КАЛЕНДАРНО-ПЛАНОВЫХ НОРМАТИВОВ

Научно обоснованные календарно-плановые нормативы (КПН) являются основой качественного оперативно-календарного планирования, служат исходной базой для составления взаимосвязанных планов, обеспечивающих равномерную работу рабочих мест, участков, цехов и эффективное использование основных фондов, материальных и трудовых ресурсов, облегчают оперативный контроль за ходом производства и регулирование производственного процесса.

Состав КПН различен в зависимости от типа производства и других факторов. В серийном производстве, рассматриваемом в курсовом проекте, основными КПН являются размеры и ритмы партий деталей, сборочных единиц и изделий; длительность производственных циклов обработки партий деталей, сборки сборочных единиц и изделий; опережения запуска и выпуска партий деталей и сборочных единиц; размеры заделов.

4.1. Расчёт размеров и ритмов партий деталей

В случае, рассматриваемом в курсовом проекте, когда на предприятии выпускается несколько наименований изделий с большим числом унифицированных деталей и сборочных единиц, определяют единый оптимальный ритм партий деталей RОПТ , который в большей степени способствует достижению равномерного выпуска продукции и равномерной работы, улучшению результатов деятельности предприятия.

Тогда

| nil = Rопт Ч NДН i , |

(10) |

где n i l — размер партии деталей i -го наименования в l-м цехе, шт; Rопт –– оптимальный ритм партий деталей, раб. дн.; NДН i — среднедневная потребность деталей на сборке изделий, шт/раб. дн.:

| N

ДН i

= |

(11) |

где Др

— число рабочих дней в плановом периоде, раб.дн/год (кв., мес.); Nm

— число изделий m-го (m = ![]() ) наименования, выпускаемых в плановом периоде, шт/год (кв., мес.); Kim

—

количество i

-х деталей, входящих в m

-е изделие, шт/изд.

) наименования, выпускаемых в плановом периоде, шт/год (кв., мес.); Kim

—

количество i

-х деталей, входящих в m

-е изделие, шт/изд.

Величина NДН i определяется с точностью до одного знака после запятой (с арифметическими правилами округления) на основе потребности деталей на год, квартал или месяц с учетом устойчивости номенклатуры и количества выпускаемых изделий (в курсовом проекте – на год).

Пример. Для детали первого наименования

N

ДН 1

= ![]() (шт./раб. дн.),

(шт./раб. дн.),

где 560 (N1 ) и 530 (N3 ) –– количество изделий первого и третьего наименований в ГППЗ, в которые входит деталь номер 1; 2 (К11 ) и 1 (К13 ) –– количество штук детали номер 1, входящих соответственно в первое и третье изделия; 250 (Др ) –– число рабочих дней в 2003 году.

Расчетное значение R опт корректируется с учетом кратности среднему числу рабочих дней в месяце и устанавливается, например, из ряда 60,30,20,10,5,2.

В курсовом проекте задача упрощается, расчет Rопт не производится, ритм партии деталей для всех наименований деталей не рассчитывается, а принимается равным 5, т.е. Ri 1 = Ri 2 =5 (нередко и в практической деятельности предприятия размеры и ритмы партий деталей не рассчитываются, а принимаются фактически сложившимися или устанавливаются работниками производственно-диспетчерских служб и мастерами с учетом их опыта).

В этом случае

| nil = Ril Nдн i , |

(12) |

где Ril - ритм запуска (выпуска) партий деталей (средний расчетный отрезок времени между запуском (выпуском) смежных партий деталей) i-го наименования в l - м цехе, раб. дн.

Пример. Для первой детали в первом цехе

n11 = 5 . 6,6 = 33 шт./парт.,

где 5 (R11 ) –– ритм запуска (выпуска) партии деталей номер 1 в первом цехе; 6,6 (Nдн 1 ) –– среднедневная потребность деталей первого наименования на сборке изделий.

4.2. Расчёт длительности производственного цикла обработки партий деталей

Длительность производственного цикла обработки партии деталей (сборки партии сборочных единиц) определяется в рабочих днях по каждому цеху по формуле

| dnil Jil t шк ij Tц il = ––––– S –––– + Jil tмо + tес il Ксм Тсм j = 1 gil qj |

(13) |

где d — коэффициент параллельности, учитывающий одновременное выполнение операций; К см — число рабочих смен в сутки; Т см — продолжительность смены, ч; J il — количество операций обработки деталей i -го наименования в l -м цехе; q i j — число рабочих мест, на которых одновременно обрабатывается партия i-х деталей на j -й операции; t мо - межоперационное время, раб. дн; t еc il — длительность естественных процессов, раб. дн; t шкij — норма штучно-калькуляционного времени обработки i -й детали на j -й операции, ч.; g –– коэффициент выполнения норм времени.

Величина T цil определяется в рабочих днях, так как в дальнейшем используется для расчета опережений и сроков запуска и выпуска партии деталей, которые в свою очередь устанавливаются в рабочих днях, поэтому все слагаемые формулы расчета Tцil должны быть в рабочих днях.

Округление величины T цil производится следующим образом: если расчетное значение T цil имеет после запятой менее двух десятых, то округление производится до ближайшего меньшего целого числа; если равно или больше двух десятых – то до ближайшего большего целого числа.

Значение d

колеблется от 0,3 до 1,0 и зависит от степени параллельности (совмещения) выполнения основных операций при обработке партии деталей. В курсовом проекте первоначально можно предусмотреть последовательный вид движения партий деталей по операциям, то есть взять d

= 1. Не обязательно учитывать длительность естественных процессов, положив t

еc il

= 0, а также взять q

i

j

= 1. В тех же случаях, когда получается большая величина T

цil

, например больше 15 раб. дн., рекомендуется с целью уменьшения T

цil

брать d

1,0 (применять параллельно-последовательный вид движения партий деталей по операциям) и q

i

j

1, то есть обрабатывать партию деталей по всем или

отдельным операциям одновременно на нескольких рабочих местах (условный прием). В дальнейшем при построении подетально-пооперационного КПГ (см.5.5) все это надо будет учесть.

Пример.

Длительность производственного цикла детали номер 1 в первом цехе

Тц 11

= ]![]() [ = 4 (раб. дн.),

[ = 4 (раб. дн.),

где 0,9 (1 ) –– коэффициент параллельности при обработке партий деталей в первом цехе; 33 (Nдн 1 ) –– среднедневная потребность деталей номер1 на сборке изделий; 2 –– число смен работы, 8 –– продолжительность смены.

По каждой операции определяется величина tij , для детали 1 на первой операции

t11

= ![]() = 0,08 (ч/шт),

= 0,08 (ч/шт),

где 0,1 (t шт 11 ) –– нормативная трудоемкость обработки детали номер 1 на первой операции; 1,2 (g11 ) –– коэффициент выполнения норм времени на первой группе оборудования; 1 (q11 ) –– число рабочих мест, на которых одновременно обрабатывается партия деталей номер 1 по первой операции.

t12

= ![]() = 0,54

= 0,54

t13

= ![]() = 0,75 и т.д.

= 0,75 и т.д.

В Тц 11

межоперационное время составляет ![]() (раб. дн.), где 3 (J11

) –– число операций по обработке детали номер 1 в первом цехе; 4 (tмо

) –– межоперационное время в час (выбирается студентом самостоятельно по данным табл. 1); 2 (Ксм

) –– число смен работы в сутки; 8 (Тсм

) –– продолжительность смены.

(раб. дн.), где 3 (J11

) –– число операций по обработке детали номер 1 в первом цехе; 4 (tмо

) –– межоперационное время в час (выбирается студентом самостоятельно по данным табл. 1); 2 (Ксм

) –– число смен работы в сутки; 8 (Тсм

) –– продолжительность смены.

При расчете Тц 11 не учитывается длительность естественных процессов, то есть tес 11 = 0.

Аналогично определяется величина Тц 12 по детали 1 во втором цехе:

Тц 12

= ![]() (раб. дн.)

(раб. дн.)

Расчет T цil можно проводить с помощью табл. 8.

Важным этапом является анализ результатов расчета Тц i 1 и поиск путей ее сокращения. Длительность обработки партий деталей можно произвести путем проведения следующих мероприятий (в порядке их целесообразности):

- сокращение межоперационного времени (tмо ) и организации параллельности обработки партии деталей по операциям (d 1) путем совершенствования оперативно-календарного планирования на участке;

- повышение производительности труда на операциях (повышение g) за счет привлечения более квалифицированных рабочих;

- параллельной обработки партии деталей на нескольких рабочих местах (q1), уменьшения размеров партии деталей (n), но при этом увеличиваются затраты на подготовительно-заключительные работы;

- введение сверхурочных работ (Тсм 8) и повышение сменности работы (введение дополнительной смены, работа в выходные дни), но при этом увеличиваются затраты на заработную плату вследствие повышенной оплаты сверхурочных работ;

- сокращение норм штучно-калькуляционного времени за счет изменения технологии обработки деталей (применение более высокопроизводительных, но и более дорогих) оборудования, инструмента, режимов резанья, методов получения заготовок и т.д. но при этом также увеличиваются затраты.

Таблица 8

Расчет длительности производственных циклов обработки партий деталей

| Номера цехов |

Номера групп обо-рудования |

Коэффициент выполнения норм времени g j 1 |

tij = t шк ij /( g i1 qij ) |

Размер-ность |

||||||||||||||

| Номер детали |

||||||||||||||||||

| 1 |

2 |

… |

10 |

|||||||||||||||

| qij |

tij |

qij |

tij |

qij |

tij |

|||||||||||||

| 1 |

1 |

1,2 |

1 |

0,08 |

ч/шт |

|||||||||||||

| 2 |

1,3 |

1 |

0,54 |

ч/шт |

||||||||||||||

| 3 |

1,4 |

2 |

0,75 |

ч/шт |

||||||||||||||

Итого

|

1,37 |

ч/шт |

||||||||||||||||

| Коэффициент параллельности d 1 |

1 |

|||||||||||||||||

| Размер партии деталей ni 1 |

33 |

шт |

||||||||||||||||

| Длительность производственного цикла в первом цехе Тц i 1 |

4 |

раб. дн |

||||||||||||||||

| 2 |

4 |

0,9 |

1 |

0,55 |

… |

ч/шт |

||||||||||||

| 5 |

1,2 |

1 |

0,25 |

… |

ч/шт |

|||||||||||||

| 6 |

1,1 |

1 |

0,36 |

… |

ч/шт |

|||||||||||||

| 7 |

1,4 |

1 |

0,29 |

… |

ч/шт |

|||||||||||||

| 8 |

1,3 |

1 |

0,69 |

… |

ч/шт |

|||||||||||||

Итого |

2,14 |

… |

ч/шт |

|||||||||||||||

| Коэффициент параллельности d 2 |

1,0 |

… |

||||||||||||||||

| Размер партии деталей ni 1 |

33 |

… |

шт |

|||||||||||||||

| Длительность производственного цикла во втором цехе Тц i 2 |

6 |

… |

раб. дн |

|||||||||||||||

4.3. Расчёт заделов, опережений запуска и выпуска партий деталей

В серийном производстве различают цикловые, оборотные и резервные заделы. Цикловые относятся к внутрицеховым заделам, а оборотные и резервные — к межцеховым (складским).

Величина циклового задела по детали (сборочной единице, изделию) i -го наименования в l -м цехе рассчитывается как

| H ц il = T ц il Ч N дн i. |

(13) |

Пример. для детали номер 1 в первом цехе

H ц 11 = 4 . 6,6 = 26 (шт.)

Оборотные заделы возникают между смежными звеньями производства по следующим причинам:

- из-за различного характера поступления и потребления деталей (штучного и партионного);

- из-за различных ритмов (размеров) поступающих и потребляемых деталей;

- из-за сдвига момента потребления деталей по сравнению с моментом их поступления (при некратности ритмов (размеров) партий деталей в смежных цехах).

В серийном производстве оборотные заделы рассчитывают в основном между цехами и участками, которые появляются из-за неравенства размеров партий деталей в них. Если отношение большего размера партий деталей к меньшему в смежных цехах (как в курсовом проекте) равно целому числу, то

| H

об

il, l+1

=

|

(14) |

где H обil, l+1 — оборотный задел по детали i -го наименования между смежными l -м и l +1-м цехами, шт.; nil и nil +1 ; Ril и Ril +1 –– размеры (в шт.) и ритмы (раб. дн.) партий деталей в смежных l -ом и l +1-ом цехах.

При некратных размерах партий деталей в смежных цехах

| H

об

il

,

l

+1

= |

(15) |

где dn il,l+ 1 и Ril , l +1 – наибольший общий делитель соответственно для размеров (в шт.) и ритмов (в раб. дн.) партий деталей i-го наименования в смежных l -м и l +1-м цехах.

В курсовом проекте оборотный задел появляется только между вторым и третьим цехами (H об i 2 ,3 ) из-за неравенства размеров (ритмов) партий деталей во втором и в третьем цехах (Ri 2 =5, а Ri 3 =1).

Пример расчета оборотного задела.

H

об1 2, 3

= ![]() (шт.)

(шт.)

Резервные заделы являются овеществленным выражением резервных опережений между цехами и рассчитываются как

|

|

H р il , l +1 =T р l , l +1 Ч N дн i |

(16) |

Пример. Резервный задел по детали номер 1 между вторым и третьим цехами

Hр1 2,3 = 2 . 6,6 = 13 шт.,

где 2 (T рез 2,3 ) –– резервное опережение между вторым и третьим цехами (выбирается студентами самостоятельно на основе табл. 1); 6,6 (N дн1 ) –– среднедневная потребность детали номер 1 на сборке изделий.

К календарно-плановым нормативам относятся также опережения запуска и выпуска партий деталей.

Опережение запуска партии деталей в цехе –– время от момента запуска партии деталей в данном цехе до выпуска изделий со сборки, в которые вышла данная партия деталей.

Опережение выпуска партии деталей из цеха –– время от момента выпуска партии деталей из данного цеха до выпуска изделий со сборки, в которые вышла данная партия деталей. Таким образом, опережение запуска партии деталей из цеха на величину длительности производственного цикла обработки партии деталей в данном цехе.

Опережения запуска и выпуска определяется в рабочих днях, так как в первую очередь используются для определения и контроля сроков запуска и выпуска партий деталей по цехам и участкам.

Опережения запуска и выпуска определяется также в штуках деталей:

О’з i l = Оз i l . Nдн i ; О’в i l = Ов i l . Nдн I ,

где О’з i l и О’в i l –– опережения запуска и выпуска партии деталей i-го наименования в l -ом цехе в штуках, а Оз i l и Ов i l –– в рабочих днях; Nдн i –– среднедневная потребность деталей i-го наименования на сборке изделий, шт./раб. дн.

Опережения запуска и выпуска в штуках показывают, насколько количество защищенных и выпущенных деталей в данном цехе должно опережать количество выпущенных изделий со сборки при планировании запуска и выпуска продукции на различных стадиях производственного процесса (в цехах, на участках) нарастающим итогом с начала года.

Опережение запуска и выпуска в штуках можно определять на основе заделов. Цикловые, оборотные и резервные заделы по детали данного наименования в сумме являются овеществленным выражением опережения запуска партии деталей. Поэтому суммарные (как нормативные, так и фактические) заделы по детали от l -го цеха до последнего являются опережениями запуска и выпуска в штуках:

| O

в il

= Oз il = Oв il + Hц il |

(17) (18) |

где p — переменная суммирования по цехам.

Пример расчета опережений запуска и выпуска в штуках на детали номер 1 можно продемонстрировать на рис. 1.

![]() Нц 11

= 26

Нц 11

= 26

![]()

![]()

![]() 1 цех Ноб 1 1,2

+ Нрез 1 1,2

= 0 + 13 = 13

1 цех Ноб 1 1,2

+ Нрез 1 1,2

= 0 + 13 = 13

Нц 12 = 40

![]()

![]()

![]() 2 цех Ноб 1 2,3

+Нрез 1 2,3

=13+13=26

2 цех Ноб 1 2,3

+Нрез 1 2,3

=13+13=26

![]()

![]()

![]() 3 цех Нц 13

= 20

3 цех Нц 13

= 20

![]() О’з 13

О’з 13

![]() О’в 12

О’в 12

О’з 12

![]() О’в 11

О’в 11

![]() О’з 11

О’з 11

Опережение запуска в штуках по детали номер 1 в первом цехе О’з 11 определяется как

О’з 11 = Нц 11 + Ноб 1 1,2 + Нрез 1 1,2 + Нц 12 + Ноб 1 2,3 + Нрез 1 2,3 + Нц 13 = 26 + 0 + 13 + 40 + 13 + 13 + 20 = 127 (шт.),

где Нц 11 (20), Нц 12 (40), Нц 13 (7) –– в первом, втором, третьем цехах, шт., Ноб 1 1,2 (0), Нрез 1 1,2 (0) –– оборотный и резервный заделы по детали номер 1 между первым и вторым цехами, шт.; Ноб 1 2,3 и Нрез 1 2,3 –– оборотный и резервный заделы по детали номер 1 между вторым и третьим цехами.

Опережение выпуска по детали номер 1 из первого цеха О’в 11 равно

О’в 11 = 0 + 13 + 40 + 13 + 20 = 125 – 26 = 99 (шт.)

Для второго цеха

О’з 12 = 40 + 13 + 13 + 20 = 86 (шт.)

О’в 12 = 13 + 13 + 20 = 46 (шт.)

Для третьего цеха

О’з 13 = 20 (шт.); О’в 13 = 0.

Аналогично определяются фактические опережения запуска и выпуска в штуках (см. табл. 9)

Фактические заделы в курсовом проекте определяются процентом (см. табл. 3) от нормативных (условный прием).

Например. Нормативный цикловой задел в первом цехе для первого изделия H ц 11 определен по формуле 13 и равен 41. Фактический цикловой задел, исходя из таблицы 3 равен 90%. Тогда штучный фактический задел определяется 47 / 100 . 90 = 43 штуки.

В практической же деятельности заводов их величина определяется по данным документального учета или инвентаризации.

Оборотные и резервные заделы относятся к последующему цеху (цеху-потребителю) и хранятся в их кладовых (складах).

Результаты расчета КПН сводятся в табл. 9.

Таблица 9

Календарно-плановые нормативы

| Номера деталей |

Потребность делалей на ГППЗ, шт. |

Среднеденная потребность деталей, Nдн i , шт/дн |

Номера цехов |

Ритм запуска-выпуска партии деталей, Ri 1 , раб.дн |

Размер партии деталей, ni 1 , шт |

Длительность производственного цикла, Тц i 1 , раб. дн |

Заделы, шт |

Опере-жение выпуска, шт |

Опере-жение запуска, шт |

|||||||||||||||||

| цикловой Нц |

оборотный Ноб |

резервный Нр |

Нормативное Ов i1 |

Фактическое Ов i1 |

Нормативное Оз i1 |

Фактическое Оз i1 |

||||||||||||||||||||

| нормативный, шт |

Факти-ческий |

нормативный, шт |

Факти-ческий |

нормативный, шт |

Факти-ческий |

|||||||||||||||||||||

| % |

шт |

% |

шт |

% |

шт |

|||||||||||||||||||||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|||||||

| 1 |

1650 |

6,6 |

1 |

5 |

33 |

4 |

26 |

90 |

23 |

- |

- |

- |

- |

- |

- |

99 |

107 |

125 |

130 |

|||||||

| 2 |

5 |

33 |

6 |

40 |

120 |

48 |

- |

- |

- |

13 |

100 |

46 |

46 |

86 |

94 |

|||||||||||

| 3 |

1 |

7 |

3 |

20 |

80 |

16 |

13 |

110 |

14 |

13 |

120 |

13 |

- |

- |

20 |

16 |

||||||||||

| 2 |

||||||||||||||||||||||||||

| 3 |

||||||||||||||||||||||||||

| … |

… |

… |

… |

… |

… |

… |

… |

… |

… |

… |

… |

… |

… |

… |

… |

… |

… |

… |

… |

|||||||

| 10 |

1 |

|||||||||||||||||||||||||

| 2 |

||||||||||||||||||||||||||

| 3 |

||||||||||||||||||||||||||

5. СОСТАВЛЕНИЕ ПОДЕТАЛЬНОЙ МЕСЯЧНОЙ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ ЦЕХАМ

Расчет месячной производственной программы для цехов заключается в определении общего количества деталей (сборочных единиц, изделий), подлежащих запуску и выпуску за месяц, а также сроков запуска и выпуска партий деталей в течение месяца. Основой для ее составления служат план выпуска изделий заводом в планируемом месяце в соответствии с распределением ГППЗ по кварталам и месяцам, календарно-плановые нормативы и данные о фактических заделах (остатках) деталей на начало месяца в цехах и на складах.

Месячная производственная программа дает возможность подготовить производство к ее выполнению, рассчитать потребность и своевременно обеспечить цехи необходимыми материалами, инструментами и технологической оснасткой, принять меры к ликвидации “узких мест”.

Для составления подетального календарного плана-графика запуска-выпуска партий деталей и определения общего количества деталей, подлежащих запуску и выпуску в цехах за месяц с учетом партионности их изготовления, необходимо установить размеры первых запускаемой и выпускаемой партий деталей, сложившиеся на начало планируемого месяца в ходе производства.

5.1. Расчёт размеров и ритмов первых партий деталей

Размер первой запускаемой партии деталей n з i 1 в первом цехе принимается равным нормативному (расчетному) размеру n i , то есть предполагается, что материалов (покупных полуфабрикатов) для её запуска достаточно. Для остальных цехов (второго, третьего и.т.д.) в маршруте обработки детали размер первой запускаемой партии деталей

|

|

|

(19) |

где ![]() il

-1,l

— величина фактического задела между l

-1 -ом и l

-ом цехами, шт. Если

il

-1,l

— величина фактического задела между l

-1 -ом и l

-ом цехами, шт. Если ![]() il

-1,l

= 0, то п

з

il 1

= п

в

il-1

1

— размеру первой выпускаемой партии деталей в предыдущем l

-1 -м цехе.

il

-1,l

= 0, то п

з

il 1

= п

в

il-1

1

— размеру первой выпускаемой партии деталей в предыдущем l

-1 -м цехе.

Размер первой выпускаемой партии деталей п

в

i

1

зависит от величины фактического циклового задела ![]() ц

il

в цехе: п

в

il

1

ц

il

в цехе: п

в

il

1

![]() ц

il

. Если

ц

il

. Если ![]() ц

il

= 0, то есть на начало планируемого месяца в цехе все запущенные детали данного наименования выпущены, то п

в

il

1

= п

з

il

1

.

ц

il

= 0, то есть на начало планируемого месяца в цехе все запущенные детали данного наименования выпущены, то п

в

il

1

= п

з

il

1

.

Пример. Для детали номер 1 в первом цехе размер первой запускаемой партии деталей n3111 равен нормальному размеру, то есть 33 штуки. Размер первой выпускаемой партии деталей номер 1 в первом цехе nв 111 равен

nв 111 = 130 – 107 = 23,

где 130 (Нц 11

) и 107 (![]() ц11

) –– количество соответственно запускаемых и выпускаемых деталей номер 1 в первом цехе нарастающим итогом с начала года на первое января.

ц11

) –– количество соответственно запускаемых и выпускаемых деталей номер 1 в первом цехе нарастающим итогом с начала года на первое января.

Обычно стремятся соблюсти условие п з il 1 п il и п в il 1 п il , где п il — нормативный размер партии деталей, шт. В некоторых случаях допускается незначительное отклонение п в il 1 и п з il 1 от п il в большую сторону.

При большой величине T

ц

il

в цехе может находиться в обработке (цикловом заделе) одновременно несколько партий деталей соответствующего наименования, тогда ![]() ц

il

п

il

, может быть и

ц

il

п

il

, может быть и ![]() il

-1,l

п

il

. В этих случаях размеры первых партий деталей п

в

il

1

и п

з

il

1

устанавливаются отличными от п

il

, остальные (вторая, третья и т. д.) партии деталей, находящиеся в заделе, планируются к запуску и выпуску нормативными размер

ами п

il

.

il

-1,l

п

il

. В этих случаях размеры первых партий деталей п

в

il

1

и п

з

il

1

устанавливаются отличными от п

il

, остальные (вторая, третья и т. д.) партии деталей, находящиеся в заделе, планируются к запуску и выпуску нормативными размер

ами п

il

.

Например, фактическая величина циклового задела в цехе равна 135 шт., а нормативный размер партии деталей равен 50 шт. Тогда первую партию можно выпустить размером 35 шт., а последующие (вторую и третью) – нормативным размером в 50 шт.

Если бы величина была равна 110 шт., например, то можно было бы взять размер первой выпускаемой партии деталей в 60 шт., а второй – 50 шт.

В курсовом проекте возможны различные варианты размеров п з il 1 и п в il 1 , устанавливаемые студентами, так как сведений о фактически сложившихся размерах партий деталей в исходных данных не приводится.

Расчет месячной производственной программы проводится для одного из первых двух цехов на январь месяц.![]() Результаты расчёта сводятся в табл. 10.

Результаты расчёта сводятся в табл. 10.

Таблица 10

Месячная производственная программа цеху 1 на январь 200_ года.

Номера деталей |

Календарно-плановые нормативы |

Фактически на начало месяца нарастающим итогом |

Размеры первых партий деталей |

Месячная программа без учета парти-онности, шт |

Месячная програм-ма с учетом партийности, шт |

Общее число партий деталей, выпускаемых за месяц |

||||||||

Ril , раб. дн |

nil , щт |

Tц il , раб. дн |

O’з il , шт |

О’в il , шт |

запущено Nз il , шт |

выпущено Nз il , шт |

запускаемой nз il 1 |

выпускаемой nз il 1 |

по запуску Nзм il, |

по выпуску Nзм il , |

по запуску N*вм il, |

по выпуску N*вм il |

||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

1 |

5 |

33 |

7 |

102 |

149 |

157 |

114 |

33 |

10 |

123 |

119 |

132 |

142 |

5 |

2 |

||||||||||||||

| ………………………………………………………………………………………………. |

||||||||||||||

9 |

||||||||||||||

10 |

||||||||||||||

5.2. Расчёт общего количества деталей, подлежащих запуску и выпуску за месяц

Количество деталей, которое необходимо запустить и выпустить в цехе за месяц для обеспечения сборки изделий и бесперебойной равномерной работы последующих цехов в соответствии с системой оперативно-производственного планирования по заделам, применяемой в курсовом проекте, рассчитывается обратно ходу производственного процесса: вначале для последнего — сборочного (в курсовом проекте — третьего) цеха, затем для второго и первого.

Количество деталей, которое должно быть выпущено из сборочного цеха (войти в собранные изделия) за месяц, равно

| N

в

м

i c

б

= |

(20) |

где N m — количество изделий m -го наименования, которое надо выпустить со сборки в планируемом месяце, шт.

Для любого другого цеха

| N в . м i l = N з . м i l +1 + H i l, l+ 1 , |

(21) |

где N

з. м il

+1

— количество деталей i

-го наименования, которое надо запустить в планируемом месяце в следующем l

+1 -м цехе, шт; H

il,l+

1

=H

il

,l+

1

–![]() il

,l+

1

— отклонение нормативной величины межцехового (среднего оборотного и резервного) задела от фактической, шт.

il

,l+

1

— отклонение нормативной величины межцехового (среднего оборотного и резервного) задела от фактической, шт.

Количество деталей i-го наименования, которое должно быть выпущено за месяц в l -ом цехе N з. м i l равно

| Nз мil = Nв м il + Hц il , |

(22) |

где Hц

il

= Hц

il

- ![]() ц

il

— отклонение нормативной величины циклового задела от фактической в l

-м цехе, шт.

ц

il

— отклонение нормативной величины циклового задела от фактической в l

-м цехе, шт.

Расчет общего количества деталей, подлежащих запуску и выпуску за месяц (без учета партионности), удобно проводить с помощью табл. 11.

Пример для детали номер 1.

Nв.м. 1 сб = (45 . 2 + 42 . 1) = 132 шт/мес,

где 45 (Nм.в. ) и 42 (Nм.з. ) –– количество изделий первого и второго наименование, которое надо выпустить с завода в январе (см. табл. 5); 2 (К11 ) и 1 (К13 ) –– применяемость детали номер 1 соответственно в первом и третьем изделиях (табл. 4).

Nз.м. 1 сб = 132 + (20 - 16) = 136 (шт/мес),

где 26 (Нц13

) и 23 (![]() ц 13

) –– соответственно нормативный и фактический заделы по детали 1 в третьем (сборочном) цехе.

ц 13

) –– соответственно нормативный и фактический заделы по детали 1 в третьем (сборочном) цехе.

Nв.м. 12 = 136+[(13 - 14) + (13-16)] = 136 – 4 = 132 (шт/мес),

где 13 (Ноб12,3

) и 14 (![]() об12,3

) –– нормативный и фактический оборотный задел по детали номер 1 между вторым и третьим цехами; 13 (Нр 12,3

) и 16 (

об12,3

) –– нормативный и фактический оборотный задел по детали номер 1 между вторым и третьим цехами; 13 (Нр 12,3

) и 16 (![]() р12,3

) –– нормативный и фактический задел между вторым и третьим цехами.

р12,3

) –– нормативный и фактический задел между вторым и третьим цехами.

Nз.м. 12 = 132 + (40 - 48) = 132 – 8 = 124 (шт/мес),

где 40 (Нц 1 2

) и 48 (![]() ц 1 2

) –– нормативный и фактический заделы по детали номер 1 во втором цехе.

ц 1 2

) –– нормативный и фактический заделы по детали номер 1 во втором цехе.

Nв.м. 11 = 124 + (13 - 13) = 124 (шт/мес),

где 13 (Нр 1 1, 2

) и 14 (![]() р 1 1, 2

) –– нормативный и фактический заделы по детали номер 1 между первым и вторым цехами.

р 1 1, 2

) –– нормативный и фактический заделы по детали номер 1 между первым и вторым цехами.

Оборотный задел между первым и вторым цехами отсутствует.

Nз.м. 1 1 = 124 + (26 - 23) = 124 + 3 = 127 (шт/мес),

где 26 (Нц 1 1,

) и 23 (![]() ц 1 1,

) –– нормативный и фактический заделы по детали номер 1 в первом цехе.

ц 1 1,

) –– нормативный и фактический заделы по детали номер 1 в первом цехе.

Таблица 11

Расчёт месячной производственной программы цеху 1 на январь 200_ года (по запуску и выпуску) без учёта партионности, шт/мес

| Номер детали |

N в mi 3 , шт |

N ц i 3 , шт |

N з mi 3 , шт |

Ni 23 , шт |

N в mi 2 , шт |

N ц i 2 , шт |

N з mi , шт |

Ni 12 , шт |

N в mi 1 , шт |

N ц i 1 , шт |

N з mi 1 , шт |

| 1 |

132 |

4 |

136 |

-4 |

132 |

-8 |

124 |

-1 |

124 |