Нефть. Состав нефти

СОДЕРЖАНИЕ: Нефть. Состав нефти. Нефть представляет собой сложную смесь органических соединений. В ее составе обнаружены сотни углеводородов различного строения, многочисленные гетероорганические соединения. Полностью разделить такую смесь на индивидуальные соединения невозможно, но это и не требуется ни для его технической характеристики нефтяного сырья, ни для его промышленного использования.1.

2. Нефть. Состав нефти.

Нефть представляет собой сложную смесь органических соединений. В ее составе обнаружены сотни углеводородов различного строения, многочисленные гетероорганические соединения. Полностью разделить такую смесь на индивидуальные соединения невозможно, но это и не требуется ни для его технической характеристики нефтяного сырья, ни для его промышленного использования.

Важным показателем качества нефти является фракционный состав. Фракционный состав определяется при лабораторной перегонке, в процессе которой при постепенно повышающейся температуре из нефти отгоняют части – фракции, отличающиеся друг от друга пределами выкипания. Каждая из фракций характеризуется температурами начала и конца кипения.

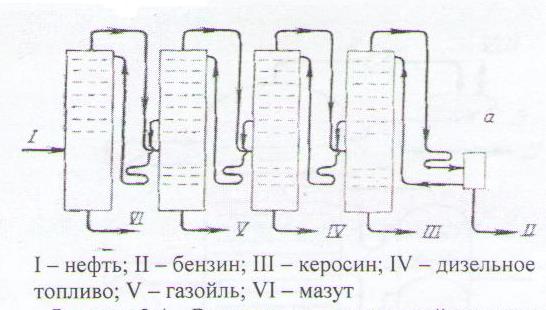

При промышленной перегонке нефти используют не лабораторный метод постепенного испарения, а схемы с так называемым однократным испарением и дальнейшей ректификацией. Фракции выкипающие до 350°С, отбирают при давлении, несколько превышающем атмосферное они носят название светлых дистиллятов (фракций). Обычно при атмосферной перегонке получфают следующие фракции, название которым присвоено в зависимости от направления их дальнейшего использования:

н.к. (начало кипения) - 140°С) – бензиновая фракция

140-180°С – лигроиновая фракция (тяжелая нафта)

140-220°С (180-240°С) – керосиновая фракция

180-350°С (220-350°С, 240-350°С) – дизельная фракция (легкий или атмосферный газойль, соляровый дистиллят)

Остаток после отбора светлых дистиллятов (фракция, выкипающая выше 350°С) называется мазутом. Мазут разгоняют под вакуумом, при этом в зависимости от направления переработки нефти получают следующие фракции

Для получения топлив

350-500°С – вакуумный газойль ( вакуумный дистиллят)

500°С – вакуумный остаток (гудрон)

Для получения масел

300-400°С (350-420°С) – легкая масляная фракция (трансформаторный дистиллят)

400-450°С (420-490°С) – средняя масляная фракция (машинный дистиллят)

450-490°С – тяжелая масляная фракция ( цилиндровый дистиллят)

490°С – гудрон

Мазут и полученные из него фракции называют темными. Продукты, получаемые при вторичных процессах переработки нефти, так же, как и при первичной перегонке, относят к светлым, если они выкипают до 350°, и к темным, если пределы выкипания 350°С и выше.

Нефти различных месторождений заметно различаются по фракционному составу, содержанию светлых и темных фракций. Так, в Ярегской нефти ( Республика Коми) содержится 18,8% светлых фракций, а в Самотлорской (Западная Сибирь) – 58,8%.

Нефть относится к группе горных осадочных пород вместе с песками, глинами, известняками, каменной солью и др. Она обладает одним важным свойством – способностью гореть и выделять тепловую энергию. Среди других горючих ископаемых она имеет наивысшую теплотворную способность. Например, для подогрева котельной или другой установки требуется нефти значительно меньше по весу, чем каменного угля.

Все горючие породы принадлежат к особому семейству, получившему название каустобиолитов (от греческих слов «каустос»- горючий, «биос» – жизнь, «литос» – камень, т.е. горючий органический камень).

В химическом отношении нефть – сложная смесь углеводородов (УВ) и углеродистых соединений.

Нефть состоит из следующих основных элементов:

углерод (84-87%),

водород (12-14%),

кислород,

азот,

сера (1-2%).

Содержание серы может доходить до 3-5%. В нефтях выделяют следующие части: углеводородную, асвальто-смолистую, порфирины, серу и зольную. В каждой нефти имеется растворенный газ, который выделяется, когда она выходит на земную поверхность.

Главную часть нефтей составляют углеводороды различные по своему составу, строению и свойствам, которые могут находиться в газообразном, жидком и твердом состоянии. В зависимости от строения молекул нефть подразделяются на три класса – парафиновые, нафтеновые и ароматические . Но значительную часть нефти составляют углеводороды смешанного строения, содержащие структурные элементы всех трех упомянутых классов. Строение молекул определяет их химические и физические свойства.

1.1. Парафиновые углеводороды

Парафиновые углеводороды – алканы Сп Н2п+2 - составляют значительную часть групповых компонентов нефтей и природных газов всех месторождений. Общее содержание их в нефтях составляет 25 - 35% масс, (не считая растворенных газов) и только в некоторых парафиновых нефтях достигает до 40-50% масс. Наиболее широко представлены в нефтях алканы нормального строения и изоалканы преимущественно монометилзамещенные с различным положением метильной группы в цепи. С повышением молекулярной массы фракций нефти содержание в них алканов уменьшаетс . Попутные нефтяные и природные газы практически полностью, а прямогонные бензины чаще всего на 60 - 70% состоят из алканов. В масляных фракциях их содержание снижается до 5-20% масс.

Газообразные алканы. Алканы C1 - C4 : метан, этан, пропан, бутан и изобутан, а также 2,2-диметилпропан при н/у находятся в газообразном состоянии.

Природные газы добывают с чисто газовых месторождений. Они состоят в основном из метана (93 - 99% масс.) с небольшой примесью его гомологов, неуглеводородных компонентов: сероводорода, диоксида углерода, азота и редких газов (Не, Аг и др.). Газы газоконденсатных месторождений и нефтяные попутные газы отличаются от чисто газовых тем, что метану в них сопутствуют в значительных концентрациях его газообразные гомологи С2 -С4 и выше. Поэтому они получили название жирных газов. Из них получают легкий газовый бензин, который является добавкой к товарным бензинам, а также сжатые жидкие газы в качестве горючего. Этан, пропан и бутаны после разделения служат сырьем для нефтехимии.

Жидкие алканы. Алканы от С5 до С15 в обычных условиях представляют собой жидкости, входящие в состав бензиновых (С5 – С15 ) и керосиновых (С11 - С15 ) фракций нефтей. Исследованиями установлено, что жидкие алканы С5 - С9 имеют в основном нормальное или слаборазветвленное строение.

Твердые алканы , Алканы С16 и выше при нормальных условиях - твердые вещества, входящие в состав нефтяных парафинов и церезинов. Они присутствуют во всех нефтях чаще в небольших количествах (до 5% масс.) в растворенном или взвешенном кристаллическом состоянии. В парафинистых и высокопарафинистых нефтях их содержание повышается до 10 - 20% масс.

В зависимости от Тпл. парафин делят на мягкий (ниже 45 С), среднеплавкий (45-50 С) и твердый (50-60 С).

Нефтяные парафины представляют собойсмесь преимущественно алканов разной молекулярной массы. При перегонке мазута в масляные фракции попадают твердые алканы С18 - С35 с молекулярной массой 250 - 500. В гудронах концентрируются более высокоплавкие алканы С36 - С55 - церезины, отличающиеся от парафинов мелкокристаллической структурой, более высокой молекулярной массой (500 — 700) и температурой плавления (65- 88°С вместо 45-54°С у парафинов). Исследованиями установлено, что твердые парафины состоят преимущественно из алканов нормального строения, а церезины - в основном из циклоалканов и аренов с длинными алкильными цепями нормального и изостроения. Церезины входят также в состав природного горючего минерала - озокерита.

Из сырой нефти, парафин выделяется в тонкокристаллическом состоянии из-за присутствия смолистых веществ, а также потому, что примеси церезинов, содержащиеся в парафине, удерживают масла.

Парафины и церезины являются нежелательными компонентами в составе масляных фракций нефти, поскольку повышают температуры их застывания. Они находят разнообразное техническое применение во многих отраслях промышленности: электро- и радиотехнической, бумажной, спичечной, кожевенной, парфюмерной, химической и др. Они применяются также в производстве пластичных смазок, изготовлении свечей и т.д. Особо важная современная область применения - как нефтехимическое сырье для производства синтетических жирных кислот, спиртов, поверхностно-активных веществ, деэмульгаторов, стиральных порошков и т.д.

1.2. Нафтеновые углеводороды

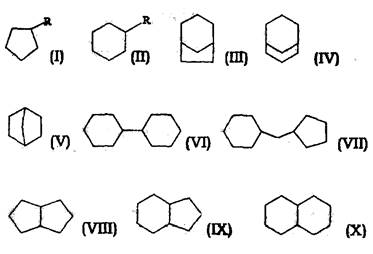

Нафтеновые углеводороды - циклоалканы (цикланы) - входят в состав всех фракций нефтей, кроме газов. В среднем в нефтях различных типов они содержатся от 25 до 80% масс. Бензиновые и керосиновые фракции нефтей представлены в основном гомологами циклопентана (I) и циклогексана (II), преимущественно с короткими (С1 - С3 ) алкилзамещенными цикланами. Высококипящие фракции содержат преимущественно полициклические конденсированные и реже неконденсированные нафтены с 2 - 4 циклами с общей эмпирической формулой

Сп Н2п + 2 -2Кц , где п - число атомов углерода, Кц -число циклановых колец.

Полициклические нафтены могут быть представлены гомологами цикланов с одинаковыми или разными циклами мостиковога (III, IV, V), сочлененного (VI), изолированного (VII) и конденсиро-ванного (VIII, IX, X) типов строения:

I - циклопентан; П - циклогексан; III - бицикло(3,2,1)октан*; IV -бицикло(3,3,1)нонан; V- бицикло(2,2,1)гептан; VI - бицикло(5,5,0)додекан; VII -мети л бицикл о(5,4,0)ун декан; VIII - бицикло(3,3,0)октан; IX - бицикло(4,3,0)нонан; X - бицикло(4,4,0)декан – декалин

Нафтеновые углеводороды являются наиболее высококачественной составной частою моторных топлив и смазочных масел. Моноциклические нафтеновые углеводороды придают автобензинам, реактивным и дизельным топливам высокие эксплуатационные свойства, являются более качественным сырьем в процессах каталитического риформинга. В составе смазочных масел нафтены обеспечивают малое изменение вязкости от температуры (т.е. высокий индекс масел). При одинаковом числе углеродных атомов нафтены по сравнению с алканами характеризуются большей плотностью и, что особенно важно, меньшей температурой застывания.

1.3. Ароматические углеводороды

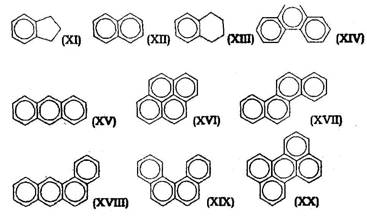

Ароматические углеводороды - арены с эмпирической формулой Сп Нп+2-2Ка (где Ка - число ареновых колец) - содержатся в нефтях, как правило, в меньшем количестве (15 - 50% масс), чем алканы и циклоалканы, и представлены гомологами бензола в бензиновых фракциях и производными полициклических аренов с числом Ка до 4 и более в средних топливных и масляных фракциях.

В бензинах в небольших количествах обнаружены арены С10 , а также простейший гибридный углеводород - индан(XI). В керосино-газойлевых фракциях нефтей идентифицированы гомологи бензола С10 и более, нафталин (XII), тетралин (XIII) и их производные. В масляных фракциях найдены фенантрен (XIV), антрацен (XV), пирен (XVI), хризен (XVII), бензантрацен (XVIII), бензфенантрен (XIX), перилен (XX) и многочисленные их производные, а также гибридные углеводороды с различным сочетанием бензольных и нафтеновых колец.

Ароматические углеводороды являются ценными компонентами в автобензинах (с высокими октановыми числами), но нежелательными в реактивных и дизельных топливах. Моноциклические арены с длинными боковыми изопарафиновыми цепями придают смазочным маслам хорошие вязкотемпературные свойства. В этом отношении весьма нежелательны и подлежат удалению из масел полициклические арены без боковых цепей.

Индивидуальные ароматические углеводороды: бензол, толуол, ксилолы, этилбензол, изопропилбензол и нафталин - ценное сырье для многих процессов нефтехимического и органического синтеза, включая такие важные отрасли нефтехимической промышленности, как производство синтетических каучуков, пластмасс, синтетических волокон, взрывчатых, анилино-красочных и фармацевтических веществ.

1.4. Гибридные углеводороды

В молекулах гибридных углеводородов имеются в различных сочетаниях структурные элементы всех типов: моно- и полициклических аренов, моно- и полициклических пяти или шестикольчатых цикланов и алканов нормального и разветвленного строения. Их условно можно подразделить на следующие 3 типа: 1) алкано-циклановые; 2) алкано-ареновые и 3) алкано-циклано-ареновые. По существу, рассмотренные выше алкилпроизводные циклоалканов и аренов можно отнести к первым двум типам гибридных углеводородов.

Как было отмечено ранее, в бензиновых и керосиновых фракциях идентифицированы простейшие циклано-ареновые углеводороды: индан, тетралин и их алкильные производные. Исследования группового химического состава масляных фракций нефтей показали, что они практически полностью состоят из высокомолекулярных гибридных углеводородов. В очищенных товарных маслах гибридные углеводороды первого типа представлены преимущественно моно- и бициклическими цикланами с длинными алкильными цепями (до 50 - 70% масс). Гибридные углеводороды с моно- или бициклическими аренами с длинными алкильными цепями могут входить в состав парафинов и церезинов. Третий тип гибридных углеводородов наиболее распространен среди углеводородов высокомолекулярной части нефти.

1.5. Гетероатомные соединения нефти

Гетероатомные (серо-, азот- и кислородсодержащие) и минеральные соединения, содержащиеся во всех нефтях, являются нежелательными компонентами, поскольку резко ухудшают качество получаемых нефтепродуктов, осложняют переработку (отравляют катализаторы, усиливают коррозию аппаратуры и т.д.) и обусловливают необходимость применения гидрогенизационных процессов.

Между содержанием гетероатомных соединений и плотностью нефтей наблюдается вполне закономерная симбатная зависимость: легкие нефти с высоким содержанием светлых бедны гетеросоединениями и, наоборот, ими богаты тяжелые нефти. В распределении их по фракциям наблюдается также определенная закономерность: гетероатомные соединения концентрируются в высококипящих фракциях и остатках.

1.5.1. Серосодержащие соединения

Сера является наиболее распространенным гетероэлементом в нефтях и нефтепродуктах. Содержание ее в нефтях колеблется от сотых долей до 5 - 6% масс, реже до 14% масс. Распределение серы по фракциям зависит от природы нефти и типа сернистых соединений. В нефтях идентифицированы следующие типы серосодержащих соединений:

1) элементная сера и сероводород - не являются непосредственно сероорганическими соединениями, но появляются в результате деструкции последних;

2) меркаптаны - тиолы, обладающие, как и сероводород, кислотными свойствами и наиболее сильной коррозионной активностью;

3) алифатические сульфиды (тиоэфиры) - нейтральны при низких температурах, но термически мало устойчивы и разлагаются при нагревании свыше 130-160°С с образованием сероводорода и меркаптанов;

4) моно- и полициклические сульфиды - термически наиболее устойчивые.

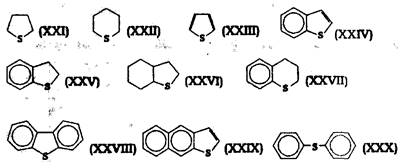

Моноциклические сульфиды представляют собой пяти- или шестичленные гетероциклы с атомом серы (XXI - XXIII). Кроме того, в нефтях идентифицированы полициклические сульфиды и их разнообразные гомологи, а также тетра- и пентациклические сульфиды (XXIV-XXX).

XXI - тиофан (тетраметиленсульфид, tK = 121,2°С): XXII- циклогексиленсульфид (пентаметиленсульфид, tK = 141,8 °С); XXIII- тиофен (tK - 84,1°С); XXIV- бензотифен; XXV - бензотифан; XXVI - тионафтен; XXVII - тиотетралин; XXVIII-дибензотифен; XXIX - нафтотифен; XXX - дифенилсульфид.

В то же время в последние годы во многих странах мира разрабатываются и интенсивно вводятся многотоннажные промышленные процессы по синтезу сернистых соединений, аналогичных нефтяным, имеющих большую народнохозяйственную ценность. Среди них наибольшее промышленное значение имеют меркаптаны. Метилмеркаптан применяют в производстве метионина - белковой добавке в корм скоту и птице. Этилмеркаптан - одорант топливных газов. Тиолы С1 - С4 - сырье для синтеза агрохимических веществ, применяются дляактивации (осернения) некоторых ка тализаторов в нефтепереработке. Тиолы от бутилмеркаптана до октадецилмеркаптана используют в производстве присадок к смазочным и трансформаторным маслам, к смазочно-охлаждающим эмульсиям, применяемым при холодной обработке металлов, в производстве детергентов, ингредиентов резиновых смесей. Тиолы С8 - С,6 являются регуляторами радикальных процессов полимеризации в производстве латексов, каучуков, пластмасс. Среди регуляторов полимеризации наибольшее значение имеют третичный до-децилмеркаптан и нормальный додецилмеркаптан. Меркаптаны применяют для синтеза флотореагентов, фотоматериалов, красителей специального назначения, в фармакологии,косметике и многих других областях. Сульфиды служат компонентами при синтезе красителей, продукты их окисления - сульфоксиды, сульфоны и сульфокислоты - используют как эффективные экстрагенты редких металлов и флотореагенты полиметаллических руд, пластификаторы и биологически активные вещества. Перспективно применение сульфидов и их производных в качестве компонентов ракетных топлив, инсектицидов, фунгицидов, гербицидов, пластификаторов, комплексообразователей и т.д. За последние годы резко возрастает применение полифениленсульфидных полимеров. Они характеризуются хорошей термической стабильностью, способностью сохранять отличные механические характеристики при высоких температурах, великолепной химической стойкостью и совместимостью с самыми различными наполнителями. Твердые покрытия из полифенилсульфида легко наносятся на металл, обеспечивая надежную защиту его от коррозии, что уже подхвачено зарубежной нефтехимической промышленностью, где наблюдается поли-фенилсульфидный «бум». Важно еще подчеркнуть, что в этом полимере почти одна треть массы состоит из серы.

Тиофен и 2-метилтиофен являются эффективными выносителя-ми соединений марганца из карбюраторных двигателей при использовании в качестве антидетонатора циклопентадиенил-карбонил-марганца. В настоящее время этот антидетонатор широко применяется в США, где около 40% неэтилированных бензинов содержат несвинцовые антидетонаторы.

Учитывая наличие значительных ресурсов серосодержащих соединений в нефтях, исключительно актуальной является проблема их извлечения и рационального применения в народном хозяйстве.

1.5.2.Азотсодержащие соединения

Во всех нефтях в небольших количествах (менее 1 %) содержится азот в виде соединений, обладающих основными или нейтральными свойствами. Большая их часть концентрируется в высококипящих фракциях и остатках перегонки нефти. Азотистые основания могут быть выделены из нефти обработкой слабой серной кислотой. Их количество составляет в среднем 30 - 40% от суммы всех азотистых соединений.

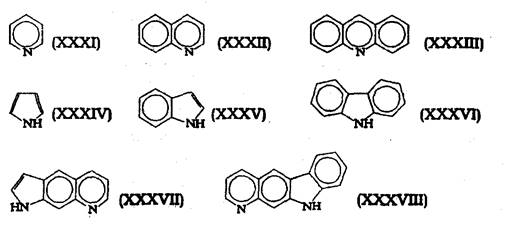

Азотистые основания нефти представляют собой гетероциклические соединения с атомом азота в одном (реже в двух) из колец, с общим числом колец до трех. В основном они являются гомологами пиридина (XXXI), хинолина (XXXII) и реже акридина (XXXIII).

Нейтральные азотистые соединения составляют большую часть (иногда до 80%) азотсодержащих соединений нефти. Они представлены гомологами пиррола (XXXIV), бензпиррола-индола (XXXV) и карбазола (XXXVI).

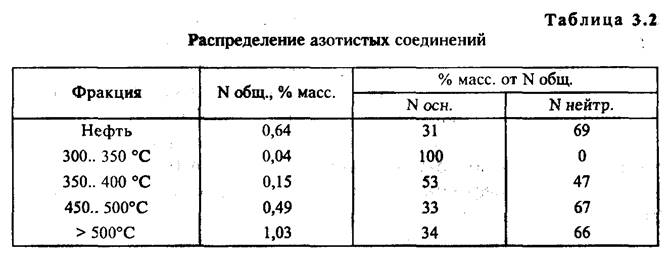

С повышением температуры кипения нефтяных фракций в них увеличивается содержание нейтральных и уменьшается содержание основных азотистых соединений (табл.3.2).

В кислотных экстрактах газойлевых фракций обнаружены гомологи пирролхинолина (XXXVII) и карбазолхинолина (XXXVIII), содержащие по 2 атома азота, один из которых имеет основную функцию, а другой нейтрален.

Теоретический интерес, с точки зрения генезиса нефти, пред-ставляет обнаружение производных аминокислот (содержат карбок-сильные и аминогруппы, являются исходным материалом в растени-ях при биосинтезе гормонов, витаминов, пигментов и др.) и порфи-ринов, входящих в состав гемоглобинов, хлорофиллов, витаминов и др., участвующих в биологических процессах. Порфирины содержат в молекуле 4 пиррольных кольца и встречаются в нефтях в виде ком¬плексов металлов - ванадия и никеля. Установлено, что они облада¬ют каталитической активностью. Они сравнительно легко выделя¬ются из нефти экстракцией полярными растворителями, такими, как ацетонитрил, пиридин, диметилформамид и др.

Азотистые соединения как основные, так и нейтральные - доста-точно термически стабильны и не оказывают заметного влияния на эксплуатационные качества нефтепродуктов. Азотистые основания используются как дезинфицирующие средства, ингибиторы корро-зии, как сильные растворители, добавки к смазочным маслам и би-тумам, антиокислители и т.д. Однако в процессах переработки не-фтяного сырья проявляют отрицательные свойства - снижают ак-тивность катализаторов, вызывают осмоление и потемнение нефте-продуктов.

1.5.3. Кислородсодержащие соединения

Основная часть кислорода нефтей входит в состав асфальто- смолистых веществ и только около 10% его приходится на долю кислых (нефтяные кислоты и фенолы) и нейтральных (сложные эфиры, кетоны) кислородсодержащих соединений. Они сосредоточены преимущественно в высококипящих фракциях. Нефтяные кислоты (Cn Hm COOH) представлены в основном циклопентан- и циклогексан-карбоновыми (нафтеновыми) кислотами и кислотами смешанной нафтеноароматической структуры. Из нефтяных фенолов идентифицированы фенол (С6 Н5 ОН), крезол (СН3 С6 Н4 ОН), ксилеиолы ((СН3 )2 С6 Н3 ОН) и их производные.

фицированы фенол (С6Н5ОН), крезол (СН3С6Н4ОН), ксиленолы ((СН3)2С6НзОН) и их производные.

Из бензиновой фракции некоторых нефтей выделены ацетон, метилэтил-, метилпропил-, метилизопропил-, метилбутил- и этили-зопропилкетоны и некоторые другие кетоны RCOR.

В средних и высококипящих фракциях нефтей обнаружены цик-лические кетоны типа флуоренона (XXXIX), сложные эфиры (AcOR, где АС - остаток нефтяных кислот) и высокомолекулярные простые эфиры (ROR) как алифатической, так и циклической структур, например, типа бензофуранов (XL), обнаружены в высококипящих фракциях и остатках.

В бензиновых фракциях нефтей встречаются в малых количествах только алифатические кислоты нормального и слаборазветвленного строения. По мере повышения температуры кипения их фракций в них появляются алифатические кислоты сильноразветвленной структуры, например, изопреноидного типа, а также на¬фтеновые кислоты. Последние составляют основную долю (до 90%) от всех кислородсодержащих соединений в средних и масляных фракциях. Наиболее богаты ими бакинские, грозненские, эмбенские, сахалинские и бориславские нефти (содержание их достигает до 1,7% масс). Содержание фенолов в нефтях незначительно (до 0,1% масс).

Промышленное значение из всех кислородных соединений нефти имеют только нафтеновые кислоты и их соли - нафтенаты, обладающие хорошими моющими свойствами. Поэтому отходы щелочной очистки нефтяных дистиллятов - так называемый мылонафт - используется при изготовлении моющих средств для текстильного производства.

Технические нефтяные кислоты (асидол), выделяемые из керосиновых и легких масляных дистиллятов, находят применение в качестве растворителей смол, каучука и анилиновых красителей; для пропитки шпал; для смачивания шерсти; при изготовлении цветных лаков и др. Натриевые и калиевые соли нафтеновых кислот служат в качестве деэмульгаторов при обезвоживании нефти. Нафтенаты кальция и алюминия являются загустителями консистентных смазок, а соли кальция и цинка являются диспергирующими присадками к моторным маслам. Соли меди защищают древесину и текстиль от бактериального разложения.

1.6. Смолисто-асфальтеновые вещества в нефтях и нефтяных остатках

Смолисто-асфальтеновые вещества (CAB) концентрируются в тяжелых нефтяных остатках (ТНО) - мазутах, полугудронах, гудронах, битумах, крекинг-остатках и др. Суммарное содержание CAB в нефтях в зависимости от их типа и плотности колеблется от долей процентов до 45%, а в ТНО - достигает до 70% масс. Наиболее богаты CAB молодые нефти нафтено-ароматического и ароматического типа.

САВ содержит высокомолекулярные углеводороды, гетеросоединения, серу, азот, кислород, и металлы (ванадий, никель, железо, молибден и т.д.)

Смолы образуют истинные растворы в маслах и топливных дистиллятах, а асфальтены в ТНО находятся в коллоидном состоянии. Растворителем для асфальтенов в нефтях являются ароматические углеводороды и смолы. Благодаря межмолекулярным взаимодействиям асфальтены могут образовывать ассоциаты - надмолекулярные структуры.

В практике исследования состава и строения нефтяных, угле- и коксохимических остатков широко используется сольвентный способ Ричардсона, основанный на различной растворимости групповых компонентов в органических растворителях (слабых, средних и сильных). По этому признаку различают следующие условные групповые компоненты:

1) растворимые в низкомолекулярных (слабых) растворителях (изооктане, петролейном эфире) - масла и смолы (мальтены или у-фракция в коксохимии). Смолы извлекают из мальтенов адсорбционной хроматографией (на силикагеле или оксиде алюминия);

2) не растворимые в низкомолекулярных алканах С5 - С8 , но растворимые в бензоле, толуоле, четыреххлористом углероде - асфальтены (или (В-фракция);

3) не растворимые в бензине, толуоле и четыреххлористом углероде, но растворимые в сероуглероде и хинолине - карбены (или а2 -фракция);

4) не растворимые ни в каких растворителях - карбоиды (или а-фракция).

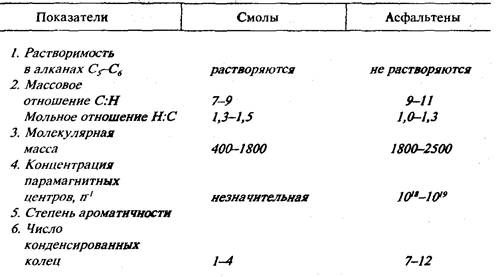

В нефтях и нативных ТНО (т.е. не подвергнутых термодеструктивному воздействию) карбены и карбоиды отсутствуют. Под термином «масла» принято подразумевать высокомолекулярные углеводороды с молекулярной массой 300-500 смешанного (гибридного) строения. Методом хроматографического разделения из масляных фракций выделяют парафино-нафтеновые и ароматические углеводороды, в т.ч. легкие (моноциклические), средние (бициклические) и полициклические (три и более циклические). Наиболее важное значение представляют смолы и асфальтены, которые часто называют коксообразующими компонентами и создают сложные технологичес-кие проблемы при переработке ТНО. Смолы - вязкие малоподвиж-ные жидкости или аморфные твердые тела от темно-коричневого до темно-бурого цвета с плотностью около единицы или несколько боль-ше. Они представляют собой плоскоконденсированные системы, со-держащие 5-6 колец ароматического, нафтенового и гетероцикли-ческого строения, соединенные посредством алифатических струк-тур. Асфальтены - аморфные, но кристаллоподобной структуры твердые тела темно-бурого или черного цвета с плотностью несколько больше единицы. При нагревании не плавятся, а переходят в пластическое состояние при температуре около 300°С, а при более высо-кой температуре разлагаются с образованием газообразных и жидких веществ и твердого остатка - кокса. Они в отличие от смол образуют пространственные в большей степени конденсированные кри-сталлоподобные структуры. Наиболее существенные отличия смол и асфальтенов проявляются по таким основным показателям, как растворимость в низкомолекулярных алканах, отношение С:Н, молекулярная масса, концентрация парамагнитных центров и степень ароматичности:

Смолы образуют истинные растворы в маслах и топливных дистиллятах, а асфальтены в ТНО находятся в коллоидном со-стоянии. Растворителем для асфальтенов в нефтях являются ароматические углеводороды и смолы. Благодаря межмолекуляр-ным взаимодействиям асфальтены могут образовывать ассоциаты - надмолекулярные структуры. На степень их ассоциации сильно влияет среда. Так, при низких концентрациях в бензоле и нафталине (менее 2 и 16% соответственно) асфальтены находятся в молекулярном состоянии. При более высоких значениях концентраций в растворе формируются ассоциаты, состоящие из множества молекул. Именно способностью к ассоциатообразованию обусловливается разнобой на 1-2 порядка в результатах определения молекулярной массы асфальтенов в зависимости от метода ее определения.

Строение и свойства асфальтенов существенно зависят от происхождения ТНО. Так, асфальтены из остатков деструктивного происхождения характеризуются по сравнению с нативными «рыхлыми» асфальтенами меньшей молекулярной массой, преимущественной конденсированностью в плоскости, меньшим количеством и длиной алифатических структур и в связи с этим большей компактностью (и обладают меньшей вязкостью).

Соотношение смол к асфальтенам в нефтях и ТНО колеблется в широких пределах — (7 — 9): 1 в остатках прямой перегонки, до (1 - 7):1 - в окисленных остатках (битумах).

В ТНО термодеструктивных процессов появляются карбены и карбоиды. Считается, что карбены - линейные полимеры асфальтеновых молекул с молекулярной массой (100 - 185) тыс., растворимые лишь в сероуглероде и хинолине. Карбоиды являются сшитым трехмерным полимером (кристаллитом), вследствие чего они не растворимы ни в одном из известных органических растворителей.

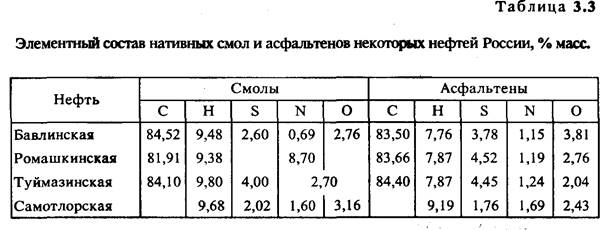

Ниже в табл.3.3 приводим элементный состав нативных смол и асфальтенов, выделенных из нефтей известных месторождений России.

Все CAB отрицательно влияют на качество смазочных масел (ухудшают цвет, увеличивают нагарообразование, понижают смазывающую способность и т.д.) и подлежат удалению. В составе нефтяных битумов они обладают рядом ценных технических свойств и придают им качества, позволяющие широко использовать их. Главные направления их использования: дорожные покрытия, гидроизоляционные материалы, в строительстве, производство кровельных изделий, битумно-асфальтеновых лаков, пластиков, пеков, коксов, связующих для брикетирования углей, порошковых ионатов и др.

3. Классификация нефтей

На начальном этапе развития нефтяной промышленности основным показателем качества нефти была плотность. Нефти делили на легкие ( g 15 15 0,828), утяжеленные (g15 15 = 0,828-0,884) и тяжелые (g15 15 0,884). В легких нефтях содержится больше бензиновых и керосиновых фракций и сравнительно мало серы и смол. Из этих нефтей можно вырабатывать смазочные масла высокого качества. Тяжелые нефти, напротив, характеризуются высоким содержанием смолисто-асфальтеновых веществ, гетероатомных соединений и потому мало пригодны для производства масел и дают относительно малый выход топливных фракций.

Предложено множество научных классификаций нефтей (химическая, генетическая, технологическая и др.), но до сих пор нет единой международной их классификации.

2 .1. Химическая классификация

Горным бюро США предложен вариант химической классификации, в основу которого положена связь между плотностью и углеводородным составом легкой и тяжелой частей нефти.

Классификация, отражающая только химический состав нефти, предложена сотрудниками Грозненского нефтяного научно-исследовательского института (ГрозНИИ). За основу этой классификации принято преимущественное содержание в нефти одного или нескольких классов углеводородов. Различают 6 типов нефтей: парафиновые, парафино-нафтеновые, нафтеновые, парафино-нафтено-арома-тические, нафтено-ароматические и ароматические.

В парафиновых нефтях (типа узеньской, жетыбайской) все фракции содержат значительное количество алканов: бензиновые не менее 50%, а масляные - 20% и более. Количество асфальтенов и смол исключительно мало.

В парафино-нафтеновых нефтях и их фракциях преобладают алканы и циклоалканы, содержание аренов и смолисто-асфальтеновых веществ мало. К ним относится большинство нефтей Урало-Поволжья иЗападной Сибири.

Для нафтеновых нефтей характерно высокое (до 60% и более) содержание циклоалканов во всех фракциях. Онисодержат минимальное количество твердых парафинов, смол и асфальтенов. К нафтеновым относятся нефти, добываемые в Баку (балаханская и сураханская) и на Эмбе (доссорская и макатская) и др.

В парафино-нафтено-ароматических нефтях содержатся примерно в равных количествах углеводороды всех трех классов, твердых парафинов не более 1,5%. Количество смол и асфальтенов достигает 10%.

Нафтено-ароматические нефти характеризуются преобладающим содержанием цикланов и аренов, особенно в тяжелых фракциях. Алканы содержатся в небольшом количестве только в легких фракциях. В состав этих нефтей входит около 15 - 20% смол и асфальтенов.

Ароматические нефти характеризуются преобладанием аренов во всех фракциях и высокой плотностью. К ним относятся прорвин-ская в Казахстане и бугурусланская в Татарстане.

2.3. Технологическая классификация

Раньше нефти подразделялись по плотности, по химическому составу. Сейчас существует единая технологическая классификация.В ее основу положено содержание серы в нефтях и светлых продуктах, выход фракции, выкипающих до 350°С, потенциальное содержание, а также индекс вязкости базовых масел и содержание парафина в нефтях.

Нормы ГОСТ 912-66 для технологической классификации нефтей приведены в таблице 2.3

Таблица 2.3 Технологическая классификация нефтей

Класс |

Содержание серы, вес % | Тип |

|||

| в нефти | в бензине (к.к.200°С) |

в реактивном топливе (120-240°С) |

В дизельном топливе (240-350°С) | ||

| I | Не более 0,50 | Не более 0,15 | Не более 0,1 | Не более 0,2 | Т1 |

| II | 0,51-2,0 | Не более 0,15 | Не более 0,25 | Не более 1,0 | Т2 |

| III | Более 2,0 | Более 0,15 | Более 0,25 | Более 1,0 | Т3 |

Продолжение таблицы 2.3

| Выход фракций, до 350°С, вес. % | Группа |

Потенциальное содержа- ние базовых масел, вес.% |

Подгруппа |

Индекс вязкости базовых масел |

Вид | Содержание парафина в нефти, вес. % |

|

| на нефть | на мазут (выше 350°С) | ||||||

| Не менее 45 | М1 | Не менее 25 | Не менее 45 | И1 |

Выше 85 |

П1 | Не более 1,50 |

| 30-44,9 | М2 | 15-25 | Не менее 45 | П2 | 1,51-6,0 | ||

| М3 | 15-25 | 30-45 | И2 |

40-85 |

|||

| Менее 30 | М4 | Менее 15 | Менее 30 | П3 | Более 6,0 | ||

Нефти, содержащие не более 0,5 вес.% серы, считаются малосернистыми и относятся к I классу, однако если в одном или во всех дистиллятных топливах из данной нефти содержание серы выше указанных таблицы 2.3 пределов, то эту нефть относят ко II классу, т.е. к сернистым нефтям.

Нефти, содержащие от 0,51 до 2,0 вес. % серы, считаются сернистыми, и их относят ко II классу. Однако и в этом случае учитывается содержание серы в продуктах: если во всех дистиллятных топливах из данной нефти количество серы не превышает норм, предусмотренных для топлив из малосернистой нефти, то эта нефть должна быть отнесена к I классу и считается малосернистой. В случае, когда при таком же количестве серы в нефти (0,51-2,0 вес. % ) одно или 1все топлива содержат серы больше, чем указано в нормах для сернистой нефти, эта нефть должна быть отнесена к III классу, т.е. к высокосернистым нефтям.

Нефти, содержащие более 2,0 вес. % серы, относятся к высокосернистым, т.е. к III классу, однако если все топлива содержат серу в количествах, не превышающих пределов для топлив из сернистой нефти, то эта нефть должна быть отнесена ко II классу, т.е. к сернистым.

В зависимости от выхода фракций, выкипающих до 350°С, нефти делятся на три типа: Т1, Т2, Т3, а в зависимости от суммарного содержания дистиллятных и остаточных базовых масел – на четыре группы: М1, М2, М3 и М4. По величине индекса вязкости базовых масел классификацией предусмотрены две подгруппы нефтей: И1 и И2.

По содержанию парафина различают нефти трех видов: П1,П2 и П3. К виду П1 относятся малопарафинистые нефти, содержащие не 1,5 вес. % парафина с температурой плавления 50°С и при условии, что из них получаются без парафинизации реактивное топливо, зимнее дизельное топливо ( фракция 240-350°С) с температурой застывания не выше минус 45°С и базовые масла, температуры застывания которых в зависимости от вязкости указаны ниже:

50, сст Т заст, °С

8-14 -30

14-23 -15

23-52 -10

Вид П2 включает парафинистые нефти, содержащие от 1,51 до 6,0 вес. % парафина, при условии, что из них без депарафинизации получаются реактивное топливо (фракция 240-350°С) с температурой застывания не выше минус 10°С и с применением депарафинизации летнее дизельное топливо. Эти нефти рекомендуются использовать для производства парафина.

Если из малопарафинистой нефти не может быть получен хотя бы один из предусмотренной технологической классификацией нефтепродуктов без депарафинизации, то эта нефть должна быть отнесена к виду П2. Аналогично, если из парафинистой нефти не может быть получено дизельное летнее топливо без депарафинизации, то считают, что эта нефть вида П3, и наоборот, высокопарафинистая нефть, из которой возможно получение дизельного топлива без депарафинизации, должно принадлежать к виду П2.

Таким образом, в соответствии с технологической классификацией, например, доссорская нефть малопарафинистая нефть обозначается шифром: IТ1М1И1П1, т.е. нефть класса I, типа Т1 группы М1 подгруппы И1 и вида П1.

Шифр нефти является характеристикой данной нефти и по нему можно указать оптимальный вариант переработки нефти, т.е. какие продукты лучше получить из этой нефти и какие процессы запроектировать. Имеется две характеристики нефти ИТК и эта таблица. Самотловская нефть – 21122- очень много светлых масел хорошого качества

Угленосная ромашкинская нефть- 33332- много серы, мало светлых и масел. Усть-Балыкская нефть-23112- для производства масел отличного качества.

3. Методы подготовки нефти

3.1. Необходимость подготовки нефти

Подготовка нефти является завершающей стадией всех нефтепромысловых процессов.

Необходимо очистить нефть от нежелательных примесей до требования ГОСТа и с этими показателями нефть принимают для перекачки на нефтеперерабатывающие заводы.

Нефтеперерабатывающие заводы принимают нефть в строгом соответствии со стандартом на подготовленную нефть. В стандарт заложены:

- содержание воды;

- содержание солей;

- давление насыщенных паров;

- содержание механических примесей.

Стандарт на подготовленную нефть приведен в таблице 1.1.

Таблица 1.1 - Стандарт (ГОСТ) на подготовленную нефть.

Показатели нефти |

Сорт нефти | |||

| высший | I | II | III | |

| 1 | 2 | 3 | 4 | 5 |

| Содержание воды, % масс. | 0,5 | 0,5 | 1 | 1 |

| Содержание солей, мг / л. | 40 | 100 | 300 | 900 |

| Давление насыщенных паров, мм.рт.ст. | 500 | 500 | 500 | 500 |

| Содержание механических примесей, % | 0,05 | 0,05 | 0,05 | 0,05 |

К первоочередным задачам промыслов относятся не только добыть нефть, но очистить ее от нежелательных компонентов, то есть подготовить к переработке. Содержание воды в неподготовленной нефти в среднем по России до 80% – 90%. Содержание солей в нефти от 13 000 до 200 000 мг/л. нефтяной поток выносит на поверхность остатки породы в виде песка, глины, содержание которых может быть до 1 - 3%. В пласте за счет высокого давления и температуры в нефти растворен попутный газ. При выходе его на поверхность часть газа сразу же отделяется от нефти, часть остается.

Высокое содержание воды в нефти редко увеличивает вязкость потока, отсюда трудность перекачки, большие энергозатраты. Переработка обводненной нефти нарушает технологический режим колонн, требуются большие энергозатраты на нагрев и конденсацию обводненного продукта. В воде растворены различные соли - хлориды (Na, Ca, Mg) или щелочные (сульфаты, карбонаты). Эти соли к усилению коррозии оборудования, особенно хлориды 2-х валентных металлов – CaCl2 , MgCl2 .

Хлористый кальций в соответствующих условиях может гидролизоваться в количестве до 10% с образованием HCl. Хлористый магний гидролизуется на 90%, причем гидролиз протекает и при низких температурах. Поэтому соли могут быть причиной коррозии нефтяной аппаратуры. Гидролиз хлористого магния

![]()

![]() Mg Cl2

+ H2

O MgOHCl + HCl (1)

Mg Cl2

+ H2

O MgOHCl + HCl (1)

может происходить под действием воды, содержащейся в нефти, а также за счет кристаллизационной воды хлористого магния. Разъедание аппаратуры продуктами гидролиза происходит как в зонах высокой температуры (трубы печей, испарители, ректификационные колонны), так и в аппаратах с низкой температурой (конденсаторы и холодильники).

При перегонке нефти в результате разложения сернистых соединений образуется сероводород, который является причиной наиболее сильной коррозии аппаратуры. Сероводород в присутствии воды или при повышенных температурах реагирует с металлом аппаратов, образуя сернистое железо.

![]() Fe + H2

SFeS +H2

(2)

Fe + H2

SFeS +H2

(2)

Покрывающая поверхность металла защитная пленка из FeS частично предохраняет металл от дальнейшей коррозии, но при наличии хлористого водорода защитная пленка разрушается, так как сернистое железо вступает в реакцию:

![]() FeS + 2HClFeCl2

+ H2

S (3)

FeS + 2HClFeCl2

+ H2

S (3)

Хлористое железо переходит в водный раствор, а освобождающийся сероводород вновь реагирует с железом.

При нагреве нефти соли выпадают в осадок, забивается оборудование, особенно трубы печей, и резко ухудшается коэффициент теплопередачи, что приводит к прогару труб.

Поэтому для создания нормальных условий эксплуатации объектов транспорта, хранения и переработки нефтей необходимо, чтобы в выдаваемых с промыслов нефтях содержалось, по возможности, минимальное количество воды и солей. То есть необходимо провести обезвоживание и обессоливание нефти.

Но не только в обезвоживании и обессоливании заключается процесс подготовки нефти к переработке. Необходима также стабилизация нефти пред выдачей ее с промысла, так как при сборе, транспортировке и хранении этих нефтей в промысловых условиях растворенные газы часто полностью теряются, кроме того, значительны потери легких нефтяных фракций, так как при испарении таких компонентов, как метан, этан и частично пропан, из нефти извлекаются также и более тяжелые углеводороды. Эти углеводороды, как известно, являются ценнейшими компонентами авиабензинов и, что особенно важно, в настоящее время являются исходным сырьем для промышленности нефтехимического синтеза. Также газы, растворенные в нефти, затрудняют перекачку нефти по трубопроводам из-за образования газовых пробок.

Таким образом, как следует из изложенного, технологическая и экономическая стороны рациональной организации подготовки нефти к переработке состоят в сосредоточении всего комплекса процессов (обезвоживание, обессоливание и стабилизация) подготовки нефтей в одном пункте в непосредственной близости к месту их добычи.

3.2. Типы эмульсий

Вода и нефть часть образуют трудно разделимую нефтяную эмульсию. В общем случае эмульсия есть система из двух взаимно нерастворимых жидкостей, В которых одна распределена в другой во взвешенном состоянии в виде мельчайших капель. Та жидкость, которая образует взвешенные капли, называется дисперсной фазой, а та, в которой взвешены капли, - дисперсной средой. Смолистые нефти, содержащие нафтеновые кислоты или сернистые соединения, отличаются большей склонностью к образованию эмульсий. Эмульгированию нефти способствует также интенсивное перемешивание ее с водой при добыче.

Различают два типа нефтяных эмульсий: нефть в воде, или гидрофильная эмульсия, и вода в нефти, или гидрофобная эмульсия.

В первом случае нефтяные капли образуют дисперсную фазу внутри водной среды, во втором - капли воды образуют дисперсную фазу в нефтяной среде.

Образованию стойкой эмульсии предшествуют понижение поверхностного натяжения на границе раздела фаз и создание вокруг частиц дисперсной фазы прочного адсорбционного слоя. Такие слои образуют в системе третьи вещества – эмульгаторы. Растворимые в воде (гидрофильные) эмульгаторы способствуют образованию эмульсий типа нефть в воде, а растворимые в нефтепродуктах (гидрофобные) – вода в нефти. Последний тип эмульсий чаще всего встречается в промысловой практике. К гидрофильным эмульгаторам относятся такие поверхностно-активные вещества, как щелочные мыла, желатин крахмал. Гидрофобными являются хорошо растворимые в нефтепродуктах щелочноземельные соли органических кислот, смолы, а также мелкодисперсные частицы сажи, глины, окислов металлов и т.п., легче смачиваемые нефтью, чем водой. Введение в эмульсию данного типа эмульгатора, способствующего образованию эмульсии противоположного типа, облегчает ее расслоение.

Чтобы узнать, какая жидкость составляет дисперсную фазу, в эмульсию вводят некоторое количество красящих веществ, растворимых либо в воде (красители метиловый оранжевый, фуксин, метиленовый синий), либо в нефти (судан, сафранин). Для эмульсии типа вода в нефти растворимое в воде красящее вещество наблюдается в виде мельчайших точек. Этот метод применим для светлых эмульсий. Второй способ основан на электропроводимости эмульсий. Если дисперсионной средой является нефть, эмульсия тока не проводит (нефть- плохой проводник проводник тока). Метод можно применять для темных эмульсий типа вода в нефти. Третий способ основан на разбавлении эмульсии водой или углеводородным растворителем. Гидрофильная эмульсия легко разрушается в воде, гидрофобная – в бензине или в бензоле.

Основными факторами, определяющими стойкость нефтяных эмульсий, являются физико-химические свойства нефти, степень дисперсности (размер частиц), температура и время существования эмульсии. Чем выше плотность и вязкость нефти, тем устойчивее эмульсия. Степень дисперсности зависит от условий образования эмульсий и для системы вода в нефти колеблется в пределах 0,2-100 мк. При размерах капель до 20 мк эмульсия считается мелкодисперсной , в пределах 20-50 мк – среднедисперсной и свыше 50 мк – грубодисперсной. Труднее поддаются разрушению мелкодисперсные эмульсии. Чем выше температура, тем менее устойчива нефтяная эмульсия. Эмульсии способны «стареть», т. е. повышать свою устойчивость со временем. При этом поверхностные слои приобретают аномалию вязкости, возрастающую со временем в сотни и даже тысячи раз. Свежие эмульсии легче поддаютяся разрушению и поэтому обезвоживание и обессоливание нефтей необходимо проводить на промыслах.

На поверхность нефть поступает в виде нефтяной эмульсии – смеси нефти с минеральной водой. Эмульсия типа «вода в нефти». Вода в виде мельчайших глобул размеры которых 0,1-100 мк (10-5 – 10-2 см.).

Добываемая эмульсия является очень устойчивой и в состоянии покоя вода не отстаивается от нефти, несмотря на большую плотность. Это связано с тем что, в нефтях находятся природные эмульгаторы – это тяжелые компоненты нефти – смолы, асфальтены. В этих соединениях есть гетероатомы, отсюда неподеленная пара электронов. Поэтому молекулы этих эмульгаторов являются полярными и за счет этого имеют сродство с водой, т.е. в их составе есть гидрофильная часть и гидрофобная. Отсюда при смешении с водой гидрофильная часть смол и асфальтенов устремляется в водную фазу, гидрофобная остается на месте в нефти. За счёт этого на поверхности образуется адсорбционный слой (смолы, асфальтены). Этот слой не разрушается при столкновении глобул и вода не отстаивается. Кроме смол и асфальтенов к природным эмульгаторам относятся высокомолекулярные парафины. Они адсорбируются на слоя природных смол и асфальтенов и оболочка получается многослойной.

3.2. Разрушение нефтяной эмульсии.

В этих процессах необходимо добиться столкновения глобул между собой, разрушения их оболочек, за счет этого слияние в более крупные капли фазы.

Известные способы:

1. механический.

2. химический.

3. термический.

4. электрический.

5. комбинированный.

3.2.1. Механический способ.

К механическим методам относятся:

- отстаивание (за счёт разности плотности);

- центрифугирование (под действием центробежных сил);

- фильтрование (за счёт использования специальных гидрофильных фильтров, которые впитывают в себя воду).

Отстаивание применимо к свежим нестойким эмульсиям, способным расслаиваться на нефть и воду вследствие разности плотностей компонентов, составляющих эмульсию.

Центрифугирование – в центрифугах вода за счет центробежной силы отбрасывается к стенкам аппарата и из аппарата нефть и вода отводятся по разным патрубкам, вода более тяжелая. Процесс не применим на промыслах из-за огромного объема эмульсий. Применяется для осушки масел.

Фильтрация пропускание нефтяных эмульсий через слой гидрофильных фильтров (стекловата, гравий, битое стекло). Этот способ не эффективен в виду частой замены фильтров.

3.2.2. Термический способ.

Нагрев эмульсий до 50-80 0 С

При нагреве уменьшается вязкость нефти и увеличивается разность плотностей. Происходит оседание глобул воды определяется согласно формуле Стокса:

![]() ,где

,где

w - скорость оседания глобул, м/с;

r - радиус глобул, м;

в ,н - плотности воды и нефти, кг/н.м3 ;

g - ускорение свободного падения, м/с2 ;

- динамическая вязкость среды, кг/м*с.

С повышение температуры растворяются высокомолекулярные парафины, которые находятся в адсорбционном слое оболочки и прочность оболочки снижается или разрушается. Однако термический метод не дает глубокое обезвоживание нефти и поэтому он применяется вместе с химическим.

3.2.3. Химический метод

Этот метод основан на применении поверхностно–активных веществ (ПАВ), действующих как деэмульгаторы. Разрушение нефтяных эмульсий может быть результатом:

а) абсорбционного вытеснении действующего эмульгатора веществом с большей поверхностной активностью и меньшей прочностью адсорбционной пленки;

б) образования эмульсий противоположного типа (инверсия фаз);

в) разрушения абсорбционной пленки в результате химической реакции с вводимым в систему деэмульгатором.

В результате на поверхности глобул образуется гидрофильный адсорбционный слой со слабой структурно-механической прочностью, т.е. происходит дестабилизация водонефтяной эмульсии. Образовавшиеся из стойких нестойкие эмульсии затем легко коалесцируют в крупные глобулы воды и осаждаются из дисперсионной среды (нефти). Именно стадия дестабилизации является лимитирующей суммарный процесс обезвоживания и обессоливания нефти. Она состоит, в свою очередь, из двух этапов:

- доставки деэмульгатора на поверхность эмульсии, т.е. транспортной стадии, являющейся диффузионным процессом;

- разрушения бронирующей оболочки, образованной эмульгатором нефти, или кинетической стадии.

На установках обезвоживания и обессоливания нефти широко применяются водорастворимые, водонефтерастворимые и нефтерастворимые деэмульгаторы. Последние более предпочтительны, поскольку:

1. они легко смешиваются (даже при слабом перемешивании) с нефтью, в меньшей степени вымываются водой и не загрязняют сточные воды;

2. их расход практически не зависит от обводнённости нефти;

3. оставаясь в нефти, предупреждают образование стойких эмульсий и их «старение»;

4. обладают ингибирующими коррозию металлов свойствами;

5. являются легко подвижными жидкостями с низкой температурой застывания и могут применяться без растворителя, удобны для транспортировки и дозировки.

Современные деэмульгаторы должны отвечать следующим основным требованиям:

- они должны обладать максимально высокой деэмульгирующей активностью, быть биологически легко разлагаемы (если водорастворимые), нетоксичными, дешёвыми, доступными;

- не должны обладать бактерицидной активностью (от которой зависит эффективность биологической очистки сточных вод) и корродировать металлы.

Деэмульгаторы вводят непосредственно в нефтяные скважины, в трубопровод и в отстойные резервуары. Деэмульгаторы вытесняют с границы раздела фаз природный эмульгатор. На границе раздела фаз образуется новый слой, менее прочный. При сталкивании глобул воды слой разрушается, происходит их укрупнение и оседание. Для ускорения химического деэмульгирования нефть предварительно подогревается, и вместе с деэмульгатором поступает в отстойник, где происходит отделение водной фазы.

По характеру действия на нефтяные эмульсии деэмульгаторы делятся на электролиты, неэлектролиты и коллойды.

К электролитам относятся некоторые минеральные и органические кислоты (соляная, серная, уксусная), щелочи (едкий натр, известь) и соли (поваренная соль, хлористый кальций, железный купорос). Действие электролитов различно. Одни из них снижают стабильность эмульсии, другие способствуют разрушению плёнки эмульгатора, третьи образуют нерастворимые осадки с солями, входящими в состав эмульсии.

Неэлектролиты, применяемые в качестве деэмульгаторов, - это органические соединения, способные растворять защитную плёнку эмульгатора, понижать вязкость нефти и тем самым способствовать осаждению частиц воды. К ним относятся бензол, сероуглерод, ацетон, спирты, фенол, эфиры, бензин и другие.

3.2.4. Электрический метод

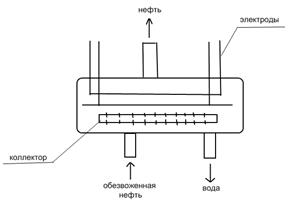

Помимо промыслов этот процесс применяется как начальный процесс на НПЗ. Сырье, т.е нефть даже лучшего качества применяют дипольному обессоливанию и снижают содержание солей до 3-5 мг/л.

Суть электрического метода – сама нефть не электропроводно, но присутствие в ней глобул минерализованной воды существенно повышает электропроводность. Это осуществляется в аппаратах электродегидраторах – вертикальных, шаровых, горизонтальных.

Метод основан на использование электрического поля. Нефтяная эмульсия из-за содержания солей и воды является электропроводящей. Соль в глобулах воды находится в виде хаотично расположенных ионов. В них установлена пара или более, электродов горизонтально поверхности земли. Электроды это стальные рамы к которым подводится ток высокого напряжения 14-44 кВ. один электрод от другого находится на расстоянии 10-40 см. и напряжение подводится к каждому электроду. В межэлектродном пространстве образуется поле высокой напряженности 1-4 кВт/см. Сначала применяли постоянный ток, сейчас применяют переменный ток промышленной частоты. Нефтяная эмульсия подается снизу аппарата, двигается вверх и проходит межэлектродное пространство, за счёт действия электрополя глобулы минерализованной воды превращаются в диполе. В глобулах воды соль находится виде ионов и расположены они хаотично. Попадая в зону действия поля идет упорядоченное расположение ионов, положительно-заряженные ионы и наоборот располагаются по отношению ближе к отрицательно-заряженному полю. Между каплями диполями идет взаимодействие по силе:

где

- напряженность электрического поля;

r - радиус глобул;

d - расстояние между глобулами.

За счет этой силы происходит их столкновение, разрушение оболочки, укрупнение глобулы и их оседание. Т.к. применяется то заряды (ионы) постоянно мигрируют за направлением поля. За счет этого идет дополнительное расслоение адсорбционной оболочки из природного эмульгатора и процесс идет эффективнее. Этот процесс применяется только на стадии обессоливания, где воды в эмульсии не больше 10 % , нельзя применять на стадии обезвоживания при высокой обводненности нефти

3.2.5. Комбинированные методы

Наиболее часто на нефтепромыслах используют комбинированный метод разрушения нефтяных эмульсий. В нефтяную эмульсию подается реагент - деэмульгатор, который равномерно распределяется в ней за счет интенсивного перемешивания в насосе. Насосом данная смесь прокачивается через группу теплообменников, где происходит ее нагрев. Подогретая нефть поступает в теплообменники, где идет отделение от нефти пластовой воды. Обезвоженная нефть смешивается с пресной водой и подается в электродегидраторы, где происходит ее обессоливание.

При переработке нестойкой эмульсии процесс обезвоживания проводится в две ступени:

1) Термохимическая обработка;

2) Электрическая.

При разрушении стойких эмульсий предусматривается трехступенчатая обработка:

1) Термохимическая;

2) Электрическая;

3) Механическая.

При двухступенчатой работе электродегидраторов в сочетании с термохимической обработкой степень обезвоживания и обессоливания нефтяных эмульсий достигает 98% и выше.

В заключение следует отметить, что стойкость эмульсии зависит от многих факторов и поэтому не может быть одинаково эффективных и экономически целенаправленных условий разрушения для любых эмульсий. Выбору того или иного способа и условий разрушения эмульсии должно предшествовать тщательное изучение ее свойств, экспериментальный подбор деэмульгатора и режима обработки, а также сопоставление технико-экономических показателей рассмотренных выше методов деэмульгирования. С другой стороны, изучение и устранение причин образования эмульсий позволяет значительно упростить процесс деэмульгирования и, следовательно, снизить затраты на подготовку нефти, поступающей на нефтеперерабатывающие заводы.

3.3. Стабилизация нефти.

Сущность стабилизации нефти заключается в отборе летучих углеводородов (депропанизации, дебутанизации). При стабилизации нефтей наряду с удалением пропанов и бутанов извлекаются метан, пропан, этан и такие балластовые газы, как сероводород, углекислота и азот, что, таким образом, сокращая потери лёгких фракций от испарения, исключает коррозию аппаратуры, оборудования и трубопроводов.

Она следует за процессами обезвоживания, обессоливания и цель её – удаление попутных газов из нефти, которые далее являются сырьем для нефтехимии (газ – жирный). После стабилизации нефти можно прокачивать, хранить, потери незначительны и нет газовых мешков.

Стабилизацию можно осуществить двумя методами:

1. сепарация.

2. ректификация.

3.3.1. Сепарация.

В сепараторах за счет понижения давления, изменения потока происходит отделение газовой фазы от жидкой. Возможна холодная сепарация без подогрева потока и горячая сепарация с температурой не выше 80 0 С. Легкость отделения, малые затраты на оборудование, но нечеткое разделение на газовую и жидкую фазу. В нефти остается много газа и их компоненты.

Этот метод применяется при подготовке высокосернистых нефтей, где в газе много сероводорода и от него надо быстрее избавиться. Нагрев такой нефти при более высокой температуры, способствует разложению сернистых соединений с получением активных сернистых соединений (меркаптаны, сероводорода и т.д.). Газ, отделяемый в сепараторах должен пройти сероочистку.Следует отметить, что сепарация нефти дает не четкое разделение на паровую и жидкую фазы.

3.3.2. Ректификация.

Ректификация - это многократное повторение процессов испарения и конденсации массообменивающихся паровой и жидкой фаз при их противоточном контактировании друг с другом.Ректификацию нефти проводят в колоннах при температуре 150 - 250 °С.

Стабилизацию нефти путем ректификации можно осуществлять по следующим схемам:

- стабилизация без горячей струи;

- стабилизация с горячей струей;

- стабилизация в двух колоннах.

Каждая из схем стабилизации нефти имеет свои преимущества и недостатки и может быть принята в зависимости от физико-химических свойств нефти и многих других факторов, которые должны быть положены в основу технико-экономического расчёта, определяющего приемлемость схем.

- Стабилизация без горячей струи.

Достоинства: нет разложения сероорганики.

Недостаток: уменьшается количество ШФЛУ (НА 2-2.5 %).

- Стабилизация с горячей струей

Достоинства: схема позволяет получить большой отбор легких углеводородов

Недостатки: при нагреве нефти в печи происходит частичное разложение сероорганики с образованием Н2S.

- Стабилизация в двух колоннах.

Достоинства: нет разложения сероорганики,большой отбор легких углеводородов.

Недостаток: метоллоемкий.

Стабилизация без горячей струи.

Достоинства: нет разложения сероорганики.

Недостаток: уменьшается количество ШФЛУ (НА 2-2.5 %).

Стабилизация без горячей струи представлена на рисунке 1.3

![]()

![]()

![]()

![]()

![]() 160° С- 190° С

160° С- 190° С

![]()

![]()

![]()

![]()

![]()

![]()

![]() 3 100° С 2

3 100° С 2

|

|

![]() 1 8 атм

1 8 атм

![]()

![]()

![]() 150-175°С

150-175°С

1-обессоленная нефть, 2- ШФЛУ, 3- стабильная нефть.

Рисунок 1.3- Стабилизация без горячей струи.

Стабилизация с горячей струей

Достоинства: схема позволяет получить большой отбор легких углеводородов

Недостатки: при нагреве нефти в печи происходит частичное разложение сероорганики с образованием Н2S.

![]() Стабилизация с горячей струей представлен на рисунке 1.4

Стабилизация с горячей струей представлен на рисунке 1.4

|

![]()

![]()

![]()

![]()

![]()

![]() 3 100° С 2

3 100° С 2

|

![]()

![]()

![]() 1 8атм 250 - 300° С

1 8атм 250 - 300° С

|

![]()

![]()

![]() 220 °С

220 °С

1-обессоленная нефть, 2- ШФЛУ, 3- стабильная нефть.

Рисунок 1.4- Стабилизация с горячей струи.

Стабилизация в двух колоннах.

Достоинства: нет разложения сероорганики,большой отбор легких углеводородов.

Недостаток: метоллоемкий.

![]()

![]() Стабилизация в двух колоннах представлен на рисунке 1.5

Стабилизация в двух колоннах представлен на рисунке 1.5

![]()

![]() 2

2

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 3 160-180° С

3 160-180° С

|

||

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 8 атм

8 атм

![]()

![]()

![]()

![]()

![]() 1

1

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() К-1

К-1

|

![]()

![]()

![]()

|

![]() 4.5 атм

4.5 атм

К-2

|

1-обессоленная нефть, 2- ШФЛУ, 3- стабильная нефть.

Рисунок 1.5- Стабилизация в двух колоннах.

4. Методы переработки нефти.

Для производства могочисленных продуктов различного назначения и со специфическими свойствами применяют методы разделения нефти на фракции и группы углеводородов, а также изменения ее химического состава . Различают первичные и вторичные методы переработки нефти. К первичным относят процессы разделения нефти на фракции, когда используются ее потенциальные возможности по ассортименту, количеству и качеству получаемых продуктов и полупродуктов. Ко вторичным методам относят процессы деструктивной переработки нефти и очистки нефтепродуктов. Процессы деструктивной переработки нефти предназначены для изменения ее химического состава путем термического и каталитического воздействия. При помощи этих методов удается получить нефтепродукты заданного качества и в больших количествах, при прямой перегонке нефти.

Так, каталитическим крекингом получают дополнительные количества высокооктановых бензинов, посредством каталитического риформинга повышают октановое число бензинов и получают ароматические углеводороды (бензол, толуол, ксилолы и этилбензол). Гидроочистка позволяет производить реактивные и дизельные топлива с малым содержанием серы. Процесс пиролиза дает возможность получить из нефти важнейшее сырье для нефтехимии: этилен, пропилен, бутилены и моноциклические ароматические углеводороды, а также сырье для производства высококачественных сажи и электродного кокса.

Процессы очистки нефтепродуктов основаны на освобождении их от нежелательных компонентов с целью получения товарных нефтепродуктов высокого качества. К нежелательным компонентам относятся, например, при производстве реактивных и дизельных топлив сернистые соединения, ароматические углеводороды и высокозастывающие парафины нормального строения, а при получении смазочных масел – смолистые вещества, полициклические ароматические углеводороды с короткими цепями и сернистые соединения

На современных нефтеперерабатывающих заводах основным первичным процессом служит разделение нефти на фракции, т.е. ее перегонка.

4.1. Перегонка.

Перегонка (дистилляция) – это процесс физического разделения нефти и газов на фракции (компоненты), различающиеся друг от друга и от исходной смеси по температурным пределам (или температуре) кипения. По способу проведения процесса различают простую и сложную перегонку.

Простая перегонка осуществляется постепенным, однократным или многократным испарением.

Перегонка с постепенным испарением состоит в постепенном нагревании нефти от начальной до конечной температуры с непрерывным отводом и конденсацией образующихся паров. Этот способ перегонки нефти и нефтепродуктов в основном применяют в лабораторной практике при определении их фракционного состава.

При однократной перегонке жидкость (нефть) нагревается до заданной температуры, образовавшиеся и достигшие равновесия пары однократно отделяются от жидкой фазы-остатка. Этот способ, по сравнению с перегонкой с постепенным испарением, обеспечивает при одинаковых температуре и давлении большую долю отгона. Это важное его достоинство используют в практике нефтеперегонке для достижения максимального отбора паров при ограниченной температуре нагрева во избежание крекинга нефти.

Перегонка с многократным испарением заключается в последовательном повторении процесса однократной перегонке при более высоких температурах или низких давлениях по отношению к остатку предыдущего процесса.

Из процессов сложной перегонки различают перегонку с дефлегмацией и перегонку с ректификацией.

При перегонке с дефлегмацией образующиеся пары конденсируют и часть конденсата в виде флегмы подают навстречу потоку пара. В результате однократного контактирования парового и жидкого потоков уходящие из системы пары дополнительно обогащаются низкокипящими компонентами, тем самым несколько повышается четкость разделения смесей.

Перегонка с ректификацией. В ректификационной колонне размещены ректификационные тарелки, на которых осуществляется контакт поднимающихся по колонне паров со стекающей жидкостью (флегмой). Флегма создается в результате того, что часть верхнего продуктавозвращается в жидком состояниина верхнюю тарелку и стекает на нижележащие, обогащая поднимающиеся пары низкокипящими компонентами.

Для ректификации жидкой части сырья в нижней части ректификационной колонны под нижнюю тарелку необходимо вводить тепло или какой-либо испаряющий агент. В результате легкая часть нижнего продукта переходит в паровую фазу и тем самым создается паровое орошение. Это орошение, поднимаясь с самой нижней тарелки и вступая в контакт со стекающей жидкой фазой, обогащает последнюю высококипящими компонентами.

В итоге сверху колонны непрерывно отбирается низкокипящая фракция, снизу высококипящий остаток.

При фракционировании нефти получают большое число дистиллятов. Такое разделение в одной простой колонне невозможно, поэтому применяют многоколонную систему. Чтобы уяснить ее работу, допустим, что нефть требуется разделить на пять нефтепродуктов. Осуществить эту задачу можно по следующим вариантам.

По первому варианту используют четыре просты колонны в другую. Тогда наиболее легкий продукт-бензин получится сверху четвертой колонны, а самый тяжелый – мазут – снизу первой. Остальные дистилляты отбираются в жидкой фазе снизу второй, третьей и четвертой колонн. Для орошения колонн требуется четыре насоса и четыре холодильника. Помимо этого для каждой колонны требуются металлоконструкции с переходами, лестницами и площадками.

![]()