Нормування робочого часу на підприємстві

СОДЕРЖАНИЕ: Вивчення, вимір та класифікація робочого часу. Суть хронометражу. Фотографування робочого дня та методика встановлення норм часу. Нормування підготовчо–заключного і допоміжного часу на встановлення та знімання деталей. Нормативи комплексних норм.Міністерство освіти і науки України

Запорізька державна інженерна академія

Факультет економіки підприємства

Денне відділення

Контрольна робота

з курсу «Нормування праці»

« Нормування робочого часу на підприємстві»

Виконала:

Перевірила: Колодяжна І.В.

м. Запоріжжя, 2007р.

Зміст

Вступ

1. Вивчення та вимір робочого часу

1.1. Класифікація робочого часу

1.2. Хронометраж

1.3. Фотографування робочого дня

2. Методика встановлення норм часу

2.1. Нормування підготовчо – заключного часу

2.2. Нормування допоміжного часу на встановлення та знімання деталей

2.3. Нормування неповного штучного часу

2.4. Нормативи комплексних норм

3. Приклади розрахунку норми часу

3.1. Приклад 1. Розрахунок норми часу при роботі на радіально – свердлильному верстаті

3.2. Приклад 2. Розрахунок норми часу при роботі на токарно - гвинторізному верстаті

Висновок

Список літератури

Вступ

Праця представляє собою доцільну діяльність людей по створенню матеріальних і духовних благ. Витрати праці на створення цих цінностей повинні мати кількісну оцінку, тому що в масштабі суспільства отримують визнання тільки ті з них, які відповідають суспільно необхідному часу, тобто часу, необхідному на виготовлення даного виробу при суспільно нормальних умовах виробництва при середньому рівні цілосності й інтенсивності праці.

Безпосередньо на рівні підприємств суспільно необхідний час виступає як необхідний час – робочий час необхідний для виготовлення одиниці продукції в конкретних організаційно – технічних умовах даного підприємства робітниками відповідної кваліфікації за нормальної інтенсивності праці.

Ці умови на підприємствах різні, тому розрізняють і необхідні витрати часу , рівень яких може бути вищим або нижчим за суспільно необхідними витратами. Відповідно будуть різними й фактичні витрати.

Нормування праці це визначення його необхідних затрат на виготовлення одиниці продукції за конкретних організаційно – технічних умов. Метою нормування праці є найбільш точніше визначення необхідних витрат, а відповідно й результатів праці та їх відображення в нормах праці.

Норма часу є найбільш розповсюдженою формою вираження нормованих витрат праці. Норма часу визначає необхідні витрати часу одного робітника або групи робітників на виконання одиниці роботи за конкретними організаційно – технічними умовами.

1. Вивчення та вимір робочого часу

1.1. Класифікація робочого часу

Робочий час – тривалість участі людини в організаційно – трудовому процесі, на протязі якого він повинен виконувати свої виробничі чи службові обов язки. Воно вимірюється тривалістю робочого дня, тиждня, місяця, року й зазвичай регулюється національним законодавством, яке визначає його граничну велечину за календарний період, яким частіше за все є тиждень. Час, витраченний поверх нормальної величини є понаднормовим і повинен бути сплаченим за підвищеними розцінками.

В залежності від віку й умов праці для окремих категорій робітників законодавчо встановлюється скорочений робочий час. В першу чергу це стосується молоді, яка не достигла 18 років, зайнятим на тяжкій й шкідливій праці тощо.

Якщо характер виробничих процесів дозволяє, робочий час може бути неповним, гнучким й може реалізовуватися у відповідному підході до організації робочого дня чи тиждня.

Так, неповний день ( тиждень) охоплює лише частину робочого дня ( тиждня) нормальної тривалості з відповідним зниженням їх оплати. Залишившуюся частину часу при цьому може бути зайнятий інша особа. Гнучкий графік роботи замість точної фіксації моменту її початку й кінця передбачає окремі проміжутки часу, на протязі яких вона може починатися й закінчуватися, а також період, коли співробітники обовязково повинні бути присутніми на робочому місці.

Робочий час складається з часу роботи та часу перерв. Перше складається з основного, допоміжного, підготовчо – заключного часу і часу обслуговування робочого місця. Друге складається з часу технологічних й часу організаційних перерв.

На протязі основного часу досягається безпосередньо ціль цього трудового процесу, наприклад, створюється документ й т.п. Допоміжний час охвачує виконання дій, пов язанних з забеспеченням основної роботи, та разом з основним часом складає оперативний час.

Час обслуговування робочого місця тратиться на підтримку його належного стану. Воно, в свою чергу, може ділитися на організаційне й технологічне. В його межах здійснюється приборка, наведення порядку, підготовка до роботи устаткування.

Деякі види трудових операцій потребують витрачання підготовчо – заключного часу. Наприклад, лікарю перед осмотром кожного хворого й після його завершення необхідно мити руки.

Перерви також неоднорідні. Перш за все, необхідно говорити о технологічних перервах, коли основний процес або на час припиняється по причинам, пов язанних з специфікою роботи устаткування, або продовжується без участі людини. Організаційні перерви обумовлені природними факторами ( необхідність відпочинка, прийняття піщи), а також різного роду збоями, неполадками, які виникли як за вини робітників, так і незалежно від них.

1.2.Хронометраж

Хронометраж – вивчення операції шляхом виміру витрат робочого часу на виконання окремих її елементів, які повторюються при виготовлені кожної одиниці продукції.

Хронометраж проводиться переважно по відношенню до повторюваних елементів ручної й машинно – ручної роботи, які відносяться до оперативного або підготовчо – заключному часу. Він здійснюється в 3 етапи:

1. ознайомлення зі всіма організаційними та технічними умовами виробництва, при цьому більш приділивши увагу на фактори, визначаючих рівень продуктивності праці робітника при виконанні цієї операції;

2. розділити операцію на елементи та встановити фіксажні точки;

3. роз’яснити робітникові мету й завдання цього хронометражу.

В залежності від мети хронометраж може бути здійсненний методом окремих відліків або за поточним часом. Результати спостережень заносяться до спеціального бланку ( хронокарту).

При хронометражі методом окремих відліків в процесі спостереження отримують ряд значень показника тривалості виконання даного елементу операції, тобто хроноряд.

Обробка і аналіз хронометражних спостережень складається з:

1. виключення з хронорядів помилкових замірів , які були відміченні спостерігачами;

2. перевірки якості хронорядів шляхом обчислення коефіцієнту стійкості й необхідного числа спостережень;

3. розрахунку середньої величини тривалості виконання кожного елементу операції за умови стійкості хронорядів.

Коефіцієнт стійкості хроноряд:

КУСТ= ТМАХ / ТМІN, де

КУСТ – коефіцієнт стійкості хроноряд; ТМАХ – максимальна тривалість виконання даного елементу операції; TMIN – мінімальна тривалість виконання даного елементу операції.

Хронометраж визнається стійким за умови, якщо фактичний коефіцієнт стійкості менший або рівний за максимально допустимий. Максимально допустимі величини коефіцієнта стійкості хронорядів розроблені та рекомендовані для практичного використання Науково - дослідницьким інститутом праці.

При малій тривалості виконання окремих елементів операції використовується метод циклічного хронометражу. При цьому декілька елементів операції об’єднуються в групи, які хронометруються. Важливо так згрупувати елементи операції, щоб кінцева фіксажна точка першої групи елементів була початковою точкою другої групи елементів тощо.

Аналіз даних хронометражу закінчується розробкою пропозицій по зміненню складу й структури виконуваної операції та узагальнення матеріалів хронометражних досліджень для установлення повторюваних елементів роботи ( нормативів часу).

1.3. Фотографування робочого дня

Фотографування робочого дня – вивчення шляхом спостереження і заміру всіх без виключення витрат часу на протязі повного робочого дня або окремої його частини.

Існує два види фотографування робочого дня: виконане самим виконавцем робіт ( самофотографування) і виконане нормувальником, майстром або технологом. При цьому фотографування робочого дня однаково застосовується як стосовно робітників, так і стосовно службовців, керівників та спеціалістів. С точки зору цільової установки фотографування робочого дня має декілька різновидів: індивідуальне, бригадне, групове, маршрутне, фотографування робочого дня для багатоверстатників.

Індивідуальне фотографування робочого дня застосовується в тих випадках, коли необхідно вивчити витрати робочого часу одним конкретним виконавцем робіт.

Маршрутне фотографування служить для вивчення витрат робочого часу групою виконавців, об’єднаних виконанням однієї роботи, проте які знаходяться на різних виробничих ділянках. Маршрутне фотографування застосовується в тих випадках, коли за характером роботи виконавець постійно знаходиться в руху. Найбільш поширеним на підприємствах є групове і бригадне фотографування робочого дня. Воно дозволяє вивчати використання робочого часу виконавцями, об’єднаними в виробничі бригади або працюючими на одній виробничий ділянці.

При самофотографуванні процес спостереження складається в тому, щоб виконавець робіт самостійно записує до спеціальної картки розміри втрат з зазначенням причин, які сприяли їх виникненню.

Данні спостереження можливо проаналізувати за допомогою наступних формул:

1.коефіцієнт корисного використання робочого часу;

К1 = ( Тпз +Топ + Тобсл + Тн відп +Тпт )/ Тспост , де

Тпз – підготовчо – заключний час;

Топ – оперативний час;

Тобсл – час обслуговування робочого місця;

Тн відп – час перерв на відпочинок і особисті потреби за нормативом;

Тпт - час перерв, встановлених технологією й організацією виробничого процесу;

Тспост – час спостережень.

2. коефіцієнт корисного використання устаткування:

К2 = Топ /Тспост

3.коефіцієнт втрат робочого часу, залежним від робітника:

К3 = Тпнд /Тспост , де

Тпнд – перерви в роботі по причинам, залежним від робітника;

4.коефіцієнт втрат робочого часу по організаційно – технічним причинам:

К4 = Тпнт /Тспост , де

Тпнт – перерви в роботі, викликані організаційно – технічними причинами.

2. Методика встановлення норм часу

Норми часу розробляються на виконання заходів, затверджених розпорядженням Кабінету Міністрів України від 23.04.2001 р. № 152-р, спільним наказом Мінпраці та Мінекономіки України від 28.12.2000 № 361/7; Програми створення та постійного оновлення національної нормативної бази з праці та професійної кваліфікації на 2004-2007 роки, затвердженої постановою Кабінету Міністрів України від 18.03.2003 № З56.

Норма часу (Нч ) на виконання операції складається із норми підготовчо-заключного часу (tп.з. ) та норми штучного часу (Тщ ) і визначається за формулою:

Нч = (Тш +tп.з. )/q,

де q - кількість деталей у партії.

Норма штучного часу визначається шляхом підсумовування часу на встановлення і знімання деталі та неповного штучного часу на оброблення отвору з урахуванням кількості проходів:

Тш =[ tд.в. +( Тн.ш.1 і1 + Тн.ш.2 і2 +...+Тн.ш.N iN )] KTш , хв.

де Тш - норма штучного часу, хв.;

tд.в. – допоміжний час на встановлення і знімання деталі, хв.;

Тн.ш.1 , Тн.ш.2 ,Тн.ш. N - неповний штучний час на прохід, хв.;

і1 ,і2 ,..., іN – кількість проходів;

Тк – комплексна норма часу на оброблення отвору, хв.;

КТ.ш. – коефіцієнт до норми штучного часу залежно від партії деталей.

Необхідною умовою, що визначає можливість розрахування технічно обґрунтованих норм часу за даними нормативами, є наявність заздалегідь розробленого маршрутного технологічного процесу за операціями із зазначенням у ньому поверхні, що обробляється, розмірів та характеру обробки.

2.1.Нормування підготовчо–заключного часу

Підготовчо-заключний час складається із витрат часу на виконання таких робіт:

одержання наряду і технологічної документації;

ознайомлення з роботою, кресленням і одержання інструктажу;

одержання недостатніх на робочому місці інструментів і пристроїв;

підготовка робочого місця, налагодження і переналагодження устаткування, інструментів і пристроїв;

знімання інструментів і пристроїв після закінчення оброблення партії деталей та інші підготовчо-заключні роботи, повязані з виготовленням даної партії деталей.

У нормативах підготовчо-заключний час наведено у вигляді укрупнених комплексів прийомів роботи. Крім того, у картах наведено нормативи часу на виконання окремих прийомів підготовчо-заключної роботи, що не входять до комплексів, але можуть мати місце в окремих випадках.

Як основні фактори, що визначають тривалість підготовчо-заключного часу, у нормативах враховано:

тип і основні розрахункові характеристики верстатів;

спосіб установлення деталі і характер пристроїв, які застосовуються;

кількість інструментів, що використовуються в роботі;

необхідність заміни встановлювальних пристроїв.

Крім вищеназваних факторів тривалості, ураховано також ступінь складності підготовки до роботи: проста, середньої складності та складна підготовка.

У разі простого ступеня складності підготовки потрібне поверхні вивчення креслень і технологічного процесу; необхідне одержання короткого інструктажу від майстра, проведення одного часткового переналагодження устаткування в процесі оброблення партії деталей.

У разі підготовки середнього ступеня складності потрібне вивчення креслень і технологічного процесу, необхідне одержання короткого інструктажу від майстра, проведення одного часткового переналагодження устаткування в процесі оброблення партії деталей.

У разі складного ступеня підготовки потрібне старанне вивчення креслення і технологічного процесу, докладний інструктаж майстра, проведення двох-трьох часткових переналагоджень устаткування.

2.2. Нормування допоміжного часу на встановлення і знімання деталей

Допоміжний час на встановлення і знімання деталі передбачено на всі типові засоби встановлення, вивіряння та кріплення деталі. За фактор тривалості часу встановлення приймається маса деталі та засіб кріплення, тип пристрою, характер вивіряння, установлювана поверхня тощо.

Час на встановлення та знімання деталі наведено укрупнено на комплекси прийомів.

Під час роботи із заготовками до комплексу включено такі прийоми:

встановлення деталі, вивіряння і закріплення її;

увімкнення та вимкнення верстата;

відкріплення деталі, її знімання;

очищення пристрою від стружки.

Крім перерахованих основних прийомів, до складу комплексів включено також прийоми: у разі роботи з краном - викликати кран, застропити та відстропити деталь, а під час роботи з місцевим підйомником застропити та відстропити деталь.

Нормативами передбачається встановлення та знімання деталі масою до 20 кг вручну і більше 20 кг за допомогою підйомних механізмів. Не допускається встановлення вручну деталей масою більше 15 кг чоловікам, які не досягли 18 років, та жінками.

З метою спрощення розрахунків час на встановлення і знімання деталі наведено з урахуванням часу на обслуговування робочого місця, відпочинок та особисті потреби.

2.3. Нормування неповного штучного часу

Нормативи неповного штучного часу передбачають такі переходи: свердління, розсвердлювання, зенкерування, розгортання циліндричних та конічних отворів, зенкування та цекування, нарізування метричної різьби мітчиками під час оброблення сталі вуглецевої та легованої, чавуну, мідних і алюмінієвих сплавів.

Неповний штучний час включає:

основний час;

допоміжний час, повязаний з переходом;

допоміжний час на прийоми, які не увійшли до комплексу;,

час на обслуговування робочого місця, відпочинок та особисті потреби.

Основний час розраховано на основі загальномашинобудівних нормативів режимів різання з урахуванням технологічних факторів, що мають вплив на режим та час оброблення (групи верстатів, розміри, точність та шорсткість оброблюваних поверхонь, різальний інструмент, його марка, оброблюваний матеріал).

Режими різання, прийняті під час розрахунку основного часу, наведено в картах нормативів.

Допоміжний час, повязаний з переходом, прийнятий при розрахунку неповного штучного часу, встановлено за міжгалузевими нормативами часу допоміжного, на обслуговування робочого місця і підготовчо-заключного під час роботи, наприклад, на металорізальних верстатах в одиничному та малосерійному виробництві.

Наприклад, час на обслуговування робочого місця, відпочинок і особисті потреби на роботи, що виконуються на свердлильних верстатах (одиничне та малосерійне виробництво) включено до неповного штучного часу наведені в табл. 1.

Таблиця 1 - Час на обслуговування робочого місця, відпочинок і особисті потреби

| Верстати |

Параметри оброблюваних поверхонь |

Час на обслуговування робочого місця, відпочинок і особисті потреби у відсотках від оперативного часу |

| Вертикально-свердлильні |

Свердління - Do = 2-10 мм Розсвердлювання, зенкерування, розгортання - Do 25 мм |

7,5 |

| Свердління - Do = 12-15 мм Розсвердлювання, зенкерування, розгортання - Do 35 мм |

8,0 |

|

| Радіально-свердлильні |

Свердління - Do 15 мм Розсвердлювання, зенкерування, розгортання Do 80 мм |

8,5 |

Неповний штучний час у картах розраховано для певних технологічних умов виконання роботи. Для випадків оброблення, що відрізняються від прийнятих, у картах передбачаються поправочні коефіцієнти на неповний штучний час для змінених умов роботи.

Під час визначення неповного штучного часу за картою розміри оброблюваних поверхонь приймати за кресленням.

2.4. Нормативи комплексних норм

Нормативи комплексних норм передбачають час на повне оброблення отвору залежно від квалітету та шорсткості під час оброблення сталі вуглецевої та легованої, чавуну, мідних та алюмінієвих сплавів.

Час на комплексну норму (повне оброблення отвору) складається з: неповного штучного часу на переходи, які виконуються під час оброблення отвору; допоміжного часу на установлення та знімання інструменту.

Рекомендований набір інструментів на можливі переходи для досягнення отворів заданої точності та шорсткості, що виконуються на свердлильних верстатах (одиничне та малосерійне виробництво) наведено у таблиці 2.

Таблиця 2

| Діапазон оброблюваних отворів Do , мм |

Квалітет |

Шорсткість Rа , мкм |

Рекомендований набір інструментів (рекомендовані переходи) |

||||

| 5-15 |

14-12 |

12,5 ... 6,3 |

Свердло (свердління) |

||||

| 11 |

6,3 ... 3,2 |

Свердло, зенкер напівчистовий (свердління, зенкерування) |

|||||

| 10 |

3,2... 1,6 |

Свердло, розвертка чорнова (свердління, розгортання чорнове) |

|||||

| 9-8 |

1,6... 0,8 |

Свердло, розвертка чистова (свердління, розгортання чистове) |

|||||

| 7 |

1,6... 0,8 |

Свердло, розвертка чорнова, розвертка чистова (свердління, розгортання двома розверстками) |

|||||

| 16-40 |

14-13 |

12,5 ... 6,3 |

Свердло ((((((свердління) |

||||

| 12-10 |

6,3 ... 3,2 |

Свердло, зенкер напівчистовий (свердління, зенкерування напів-чистове) |

|||||

| 9-8 |

3,2 ... 1,6 |

Свердло, зенкер чистовий, розвертка чистова (свердління, зенкерування, розгортання) |

|||||

| 7 |

1,6... 0,8 |

Свердло, зенкер чистовий, розвертка чорнова, розвертка чистова (свердління, зенкерування, розгортання двома розвертками) |

|||||

| 40 - 60 |

14- 13 |

12,5 ... 6,3 |

Свердла (свердління, розсвердлювання) |

||||

| 12 - 10 |

6,3 ... 3,2 |

Свердла, зенкер напівчистовий (свердління, розсвердлювання, зенкерування) |

|||||

| 9-8 |

3,2 ... 1,6 |

Свердла, зенкер чистовий, розверт-ка чистова (свердління, розсвердлювання, зенкерування, розгортання) |

|||||

| 7 |

1,6 ...0,8 |

Свердла, зенкер чистовий, розверт-ка чорнова, розвертка чистова (свердління, розсвердлювання, зенкерування, розгортання двома розвертками) |

|||||

| 40 - 80 (отвір попередньо пролито, прошито, вирізано) |

13-Ю |

6,3 ... 3,2 |

Зенкер чорновий, зенкер чистовий (зенкерування двома зенкерами) |

||||

| 9-8 |

3,2 ... 1,6 |

Зенкер чорновий, зенкер чистовий, розвертка чистова (зенкерування двома зенкерами, розгортання) |

|||||

| 7 |

1,6 ... 0,8 |

Зенкер чорновий, зенкер чистовий, розвертка чорнова, розвертка чистова (зенкерування двома зенкерами, розгортання двома розвертками) |

|||||

Комплексну норму часу розраховано на оброблення одного отвору. У разі оброблення декілька однакових отворів в одній деталі оброблення відбувається послідовно одним інструментом (наприклад, спочатку свердляться всі отвори, потім зенкеруються і т. ін.). Виходячи з цього, норма часу на послідуючі отвори зменшується на час заміни інструменту.

![]() З кожним разом при впровадженні на підприємствах більш прогресивної організації праці, технології виконання робіт, більш ефективного обладнання механізмів, оснастки та ін., слід розробляти та вводити в установленому порядку місцеві нормативи часу, які відповідають більш високій продуктивності праці.

З кожним разом при впровадженні на підприємствах більш прогресивної організації праці, технології виконання робіт, більш ефективного обладнання механізмів, оснастки та ін., слід розробляти та вводити в установленому порядку місцеві нормативи часу, які відповідають більш високій продуктивності праці.

3. Приклад розрахунку норми часу

3.1. Приклад 1.

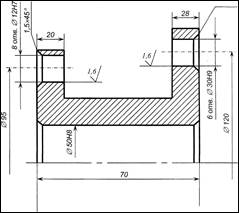

Вихідні дані

Верстат - радіально-свердлильний мод. 2А53, N= 2,8 кВт.

Деталь - ролик.

Матеріал - сталь 38Х2МЮА, НВ=2.68 ГПа.

Чистова маса - 5,8 кг.

Операція - свердлильна, оброблення 8 отв. 12Н7, 6 отв. 30Н9.

Спосіб установлення деталі - в самоцентруючому патроні з кріпленням кулачками.

Різальний інструмент зі сталі Р6М5: свердла 11,5 мм, 28 мм, зенкер 29,5 мм, розвертки 11,8 мм, 12Н7 мм, 30Н9, зенківки 12 мм, ЗО мм.

Кількість деталей у партії - 2 шт.

Розрахунок норми часу

Підготовчо-заключний час. У разі встановлення деталі в пристрої без заміни встановлювальних пристроїв та восьми інструментів, які беруть участь у роботі, і середньої складності підготовки до роботи:

tnз =16 хв.

Час на встановлення та знімання деталі. У разі встановлення деталі в самоцентруючому патроні з кріпленням кулачками без вивіряння:

Tд.у. = 0,84 хв.

Час на переустановлення деталі :

Tд.пер. = 0,84 хв.

Визначення комплексної норми часу на оброблення 8 отв. 12Н7, l = 20 мм .

Згідно з табл. 2 у разі оброблення отвору 12Н7 рекомендовано такі переходи: свердління, розгортання двома розверстками (чорновою і чистовою). Комплексна норма часу на один отвір становить:

Тк = 2,31 хв.

Поправочні коефіцієнти на комплексну норму часу для змінених умов роботи:

K1 = 1,07 (група сталі IV)

К2 = 1,1 (твердість НВ = 2,68 ГПа)

Тк = 2,31 • 1,07- 1,1= 2,72 хв.

Відповідно на кожен наступний отвір норму часу зменшувати на 0,28 хв., тоді для 8 отворів вона становить:

Тк1 = 2,72 + (2,72 - 0,28) • 7 = 19,8 хв.

Визначення комплексної норми часу на оброблення 6 отв. 30Н9, l = 28 мм.

Згідно табл. 2 у разі оброблення отвору 30Н9 рекомендовано такі переходи: свердління, зенкерування, розгортання.

Комплексна норма часу на один отвір становить:

Тк = 2,81 хв.

Поправочні коефіцієнти на комплексну норму часу для змінених умов роботи:

К1 = 1,07 (група сталі IV)

К2 =1,1 (твердість НВ = 2,68 ГПа)

Тк = 2,81 • 1,07- 1,1= 3,31хв.

На кожен наступний отвір норму часу зменшувати на 0,54 хв., тоді для 6 отворів вона становить:

ТК2 = 3,31 +(3,31 - 0,54) • 5 = 17,16 хв.

Норма штучного часу становить:

Тш = (tд.у. + tд.перер. + Tк 1 + Тк 2 ) • КТш = (0,84 + 0,84 + 19,8 + 17,16) • 1,1 = 42,5 хв.

Коефіцієнт КТш =1,1.

Норма часу становить:

Нч =Тш +tп.з = 42,5 + 16 = 50,5 хв.

3.2 Приклад 2

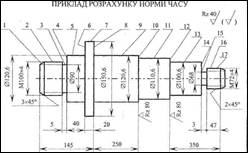

Вихідні дані:

Верстат токарно-гвинторізний, модель 1К62, NД =10кВт.

Деталь - шпиндель.

Матеріал, що обробляється – сталь 45, в =0,74 ГПа.

Маса деталі - 85 кг, маса заготовки - 160 кг.

Операція - обробка за кресленням з припуском на шліфування за зовнішнім діаметром, нарізування різьби з двох боків.

Заготовка - поковка.

Припуск на обробку - 6 мм.

Спосіб установлення деталі - в центрах з надіванням хомутика.

Різальний інструмент - різець прохідний для чорнової обробки з пластинкою Т5К10, різець прохідний для чистової обробки з пластинкою Т15К6, різець підрізний з пластинкою Т15К6, різець прорізний з пластинкою Т5К10, різець галтельний з пластинкою Т15К6, різець різьбовий зі сталі Р6М5.

Кількість деталей у партії - 5 шт.

Розрахунок норми часу

Підготовчо-заключний час. За технологічним процесом робота виконується в чотири технологічні установки. У процесі роботи при переході до виконання кожної наступної установки проводиться часткове переналагодження верстата, що викликає зміну інструменту та зміну режиму роботи.

Підготовчо-заключний час для налагодження середньої складності приймається рівним 17 хв.

Визначення часу на встановлення та знімання деталі. При установленні та зніманні заготовки масою 160 кг в центрах з надіванням хомутика час на встановлення та знімання заготовки рівний 7,5 хв.. При переустановленні заготовки приймається коефіцієнт К=0,7.

Визначення неповного штучного часу на обробку поверхні. Неповний штучний час на обробку поверхонь 5, 2, 6, 4 установлюється згідно з технологічним процесом та становить 6,18 хв,

Неповний штучний час на обробку поверхонь 16, 13, 11, 9, 7, 14, 8 становить 14,17 хв.

Неповний штучний час на обробку поверхонь 2, 5, 4, 6, З, 1 становить 27 хв.

Неповний штучний час на обробку поверхонь 16, 13, 11, 9, 7, 8, 17, 14, 15, 10, 12 становить 30, 36 хв.

Таким чином неповний штучний час на обробку вала становить:

tн.ш = б, 18 + 14,17 + 27,0 + 30,36 = 77,71 хв.

tд.у. 1 = 75 хв.

tд.у2 = 7,5 0,7= 5,25

t д.у. 3 —7,5 0,7= 5,25

tд.у.4 =7,5 0,7= 5,25

23,25 хв.

Висновок

Як висновок хотілося б відмітити, що недоліки, притаманні нормуванню праці, в де більшому обумовлені не досконалістю господарського механізму, надлишковою зарегламентацією прав підприємств. Втілення ринкових відношень й підвищення самостійності підприємств дало можливість застосовувати їм тільки ті види нормативів, які дійсно сприяють росту та розвитку виробництва.

Норми, які об’єктивно відображають й закріплюють організаційні та технічні умови виробництва, й в подальшому будуть використовуватися в плануванні, ціноутворенні, організації виробництва та управління. Проте з переходом до ринкових відношень робота по організації та нормуванні праці в господарстві корінним образом змінюються.

Надаючи підприємствам повну самостійність в питаннях організації й нормування праці, держава, в свою чергу, повинна створювати сприятливі умови для її проведення шляхом правового, науково–методологічного та нормативного забезпечення, підготовкою кадрів.

Список літератури

1. Бычин В.Б. Нормирование труда в условиях перехода к рыночной экономики. - М.: РЭА имени Г.В.Плеханова, 1995г.

2. Организация и нормирование труда на предприятии : Учебное пособие / Пашуто В.П. – 2-е изд., испр. и доп.- Мн.: Новое знание, 2002г.

3. Міжгалузеві укрупнені норми часу на роботи, що виконуються на свердлильних верстатах ( одиничне та малосерійне виробництво) / Єременком В.О.- Краматорськ: 2004 р.

4. Міжгалузеві укрупнені норми часу на роботи, що виконуються на токарно –гвинторізних верстатах ( одиничне та малосерійне виробництво) / Єременком В.О.- Краматорськ: 2005 р.