Новые разработки для процесса редуцирования газа в газорегулирующих системах

СОДЕРЖАНИЕ: Регуляторы давления газа и их типы. Принципы действия. Гидратообразование при редуцировании газа. Методы по предотвращению гидратообразования. Новые разработки для газорегулирующих систем. Регуляторы с теплогенераторами РДУ-Т, их принцип работы.ООО «Кавказтрансгаз» Астраханское ЛПУМГ

РЕФЕРАТ НА ТЕМУ:

Новые разработки для процесса редуцирования газа в газорегулирующих системах

Исполнитель: оператор ГРС 4-го разряда

Качалов Д.С.

Астрахань , 2009год.

Содержание

Введение

1. Регуляторы давления газа. Применение. Основные типы регуляторов давления газа. Принципы действия

2. Гидратообразование при редуцировании газа. Методы по предотвращению гидратообразования.

3. Новые разработки для газорегулирующих систем

4. Регуляторы с теплогенераторами РДУ-Т

4.1 Регулятор давления газа «РДУ-Т». Область применения, основные характеристики, принцип работы

4.2 Технико-экономическое сравнение применения разных методов для решения задачи по недопущению и ликвидации гидратообразования (обмерзания) в процессе редуцирования на ГРС

Заключение

Использованная литература

Введение

Арматура - неотъемлемая часть любого трубопровода, предназначенного дляуправления потоками транспортируемой среды (в газопроводах газа).

Разнообразные условия, при которых работает арматура, специфичность требований, предъявляемых к ней, вопросы надежности и долговечности, большая разновидность конструкций затрудняют выбор арматуры для конкретных условий работы. Правильный выбор того или иного конструктивного типа арматуры в значительной степени предопределяет безаварийную работу как отдельных технологических процессов в целом, так и трубопроводов в частности.

В классификацию конструкций устройств трубопроводной арматуры с учетом функционального назначения [4] входят газовые регуляторы давления.

1. Регуляторы давления газа. Применение. Основные типы регуляторов давления газа. Принципы действия

Регуляторы давления газа применяют в автоматических и неавтоматических газорегулирующих системах. На ГРС регуляторы давления газа входят в качестве основного оборудования в блок редуцирования, который предназначен для снижения высокого входного давления газа Рвх = 1275 кгс/см2 до низкого выходного Рвых = 312 кгс/см2 и автоматического поддержания заданного давления на выходе из узла редуцирования, а также для защиты газопровода потребителя от недопустимого повышения давления.

Регуляторы давления газа предназначены для снижения и автоматического поддержания давления газа «после себя» на заданном уровне.

На ГРС применяются регуляторы давления прямого и непрямого действия.

Регуляторы прямого действия – перемещение регулирующего органа осуществляется за счёт энергии регулируемого потока газа. Регулятор давления прямого действия представляет собой дроссельное устройство, приводимое в действие мембраной, находящейся под воздействием регулируемого давления. Всякое изменение давления газа вызывает перемещение мембраны, а вместе с ней и изменение проходного сечения дроссельного устройства, что влечёт за собой уменьшение или увеличение количества газа, протекающего через регулятор. В регуляторах прямого действия чувствительный элемент, воспринимающий измерительный импульс, непосредственно осуществляет перемещение регулирующего органа.

Регуляторы давления непрямого действия – регуляторы, в которых производится перемещение регулирующего органа за счёт энергии от постороннего источника. В регуляторах давления непрямого действия с командными приборами уравновешивание усилий от давления газа на мембрану осуществляется не грузами, пружинами или постоянным давлением газа, а давлением газа, которое устанавливают вспомогательным устройством, называемым командным прибором. Они характеризуются наличием усилителя, воспринимающего и усиливающего измерительный импульс. Разделяются на пилотные и приборные.

На газораспределительных станциях Астраханского ЛУМГП используются регуляторы прямого и непрямого действия: РД-64,РД-32, РД-25, РДУ-80, РДУ-100, РДМ-150/300, РДГ-150.

2. Гидратообразование при редуцировании газа. Методы по предотвращению гидратообразования

Наибольшие трудности при редуцировании газа возникают из-за образования гидратов, которые в виде твердых кристаллов оседают на стенках трубопроводов в местах установки сужающих устройств, на клапанах регуляторов давления газа, в импульсных линиях контрольно-измерительных приборов (КИП).

Наиболее благоприятны для образования гидратов падение температуры и давления, что влечет за собой уменьшение как упругости водяных паров, так и влагоемкости газа, в результате чего происходит образование гидратов.

При редуцировании (дросселировании) газа происходит снижение его температуры, что приводит к отложению твердых кристаллогидратов на поверхности клапана и седла клапана регуляторов давления, вследствие чего они перестают работать, и что может привести к полной остановке ГРС.

Гидраты представляют собой белые кристаллы, похожие на плотную снегообразную кристаллическую массу, при уплотнении напоминающую лед. Кристаллогидраты состоят из одной или нескольких молекул газа (метана, этана и пр. по составу транспортируемого газа см.таблицу 1) и нескольких молекул воды.

Таблица 1. Состав транспортируемого товарного газа

| Наименование параметра | Состав транспортируемого газа | ||||

| Метан | Этан | Пропан | Бутан | Пентан | |

| Эмпирическая формула | СН4 | С2 Н6 | С3 Н8 | С4 Н10 | С5 Н12 |

| Долевая часть | 0,95 | 0,04 | 0,007 | 0,002 | 0,001 |

Так, например:

-

метан и этан образуют газовые гидраты с формулами ![]() и

и ![]() ;

;

- пропан и изобутан образуют гидраты ![]() и

и ![]() .

.

При транспорте газа образуются смешанные гидраты, которые являются нестабильными соединениями и при определенных условиях (понижение давления, повышение температуры) легко разлагаются на газ и воду.

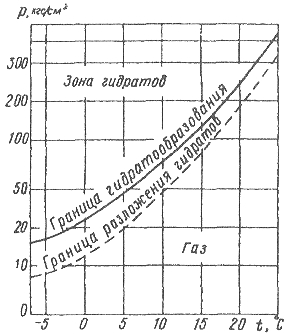

Для определения зоны возможного гидратообразования необходимо знать давление газа и его температуру после редуцирования. На рис.1 представлен график границы гидратообразования от температуры и давления насыщенного парами воды природного газа [1].

Рис.1. Зависимость гидратообразования от температуры и давления насыщенного парами воды природного газа

Условия образования гидратов с различной относительной плотностью можно определить по графику [1] на рис.2.

Рис.2. График гидратообразования для природных газов с различной относительной плотностью.

Углеводороды характеризуются максимальной температурой, выше которой ни при каком повышении давления нельзя вызвать гидратообразование газов. Эта температура называется критической температурой гидратообразования и равна [1] ,0 С: для метана +21,5; этана +14,5; пропана +5,5; н-бутана +2,5 ; изобутана +1.

Для практических расчетов снижение температуры в результате дросселирования можно принимать равным 0,550 С на 1 кгс/см2 или определять по графику «температура-энтальпия природного газа» [1].

Например, газ редуцируют с Рн=54 кгс/см2 (5,4 МПа) до 3 кгс/см2 (3 МПа).

Определить конечную температуру газа tк, если начальная температура равна 100 С (окружающего воздуха).

Разница давлений Р = 54-3 = 51 кгс/см2

Снижение температуры при дросселировании :t= 51*0,55=28,050 С

Конечная температура газа tк = +10-28,05= - 18,050 С.

В качестве методов по предотвращению гидратообразования (обмерзания) в настоящее время применяют:

- общий или частичный подогрев газа;

- местный обогрев корпусов регуляторов давления;

- ввод метанола в коммуникации газопровода.

Наиболее широко применим первый метод, второй – менее эффективен, третий дорогостоящий.

Основными наиболее распространенными мероприятиями по недопущению обмерзания регуляторов являются:

1. размещение регуляторов в специальном помещении с обогревом с температурой в помещении не ниже 80 С,

2. применение установки подогрева входного газа в зимний период,

3. применение электрического ленточного обогревателя путём обматывания регулятора (местный обогрев),

4. установка системы подачи метанола в газопровод.

Каждый из данных методов имеет свои положительные и отрицательные стороны, но все эти методы объединяет одно – высокая стоимость применяемого дополнительного оборудования, трудозатраты при обслуживании и эксплуатации дополнительного оборудования, повышенные требования промышленной безопасности при обслуживании и эксплуатации.

Так, например: метанол – это сильный яд, который может быть смертельным для человека, и использование которого в технологических процессах должно быть ограничено до минимума, а по возможности исключено, хотя данный метод очень эффективен при ликвидации образовавшихся гидратных пробок.

3. Новые разработки для газорегулирующих систем

На сегодняшний день на рынке предлагается трубопроводная арматура (ТПА) нового поколения как отечественного, так и импортного производства.

Разработкой новой научно-технической документации по строительству, монтажу и эксплуатации ГРС занимаются ведущие предприятия и организации России, имеющие большой опыт проектирования технологического оборудования ГРС. К таким фирмам и предприятиям относятся «Саратовгазприборавтоматика» и «Саратовгазавтоматика» (г. Саратов), «Агрогаз» (г. Екатиринбург), ВНИИР и ОКБ «Союз» (г. Казань), «Оргэнергогаз» (г. Москва), ОАО «Завод «Старорусприбор» (Новгородская область, г. Старая Русса),ООО «Армтехстрой» г. Курган и др.

В конце 1995 г. разработаны в соответствии с ТУ 5-21-01-91, рассмотрены межведомственной комиссией РАО «Газпром» и рекомендованы к серийному выпуску новые блочные автоматизированные и блочно-комплектные ГРС [1] (АГРС «Саратов-1», АГРС «Саратов-5», АГРС «Саратов-10» , АГРС «Урожай-1» , АГРС «Урожай-2» , ГРС «Тюмень», ГРС «Смена-1» , БК-ГРС «Тула», БК-ГРС «Тула»-80/80с, также новое оборудование для них.

Были разработаны, выпущены и рекомендованы к эксплуатации:

- регуляторы давления газа типа РГСД (предприятие «Агрогаз») для редуцирования высокого давления до заданного среднего, автоматического поддержания выходного давления в заданных пределах независимо то изменений входного давления и расхода, автоматического отключения газа, температура наружного воздуха от-40 до 400 С; конструкция регулятора обеспечивает его работу без сброса газа в атмосферу;

- регуляторы давления газа прямоточные типа РЛП (АО «Новочеркасский машиностроительный завод» им. А.А. Никольского) для температур среды от -5 до 200 С и окружающее среды от -40 до 500 С; средний ресурс работы без капитального ремонта 15 лет;

- регуляторы давления газа РДО с эластичным затвором (по лицензии фирмы «Америкэн метер компании», США. Эти регуляторы предназначены для регулирования давления природного газа «до себя» и после себя» , для использования в качестве предохранительного клапана в комплекте и в комплекте с электроклапаном в качестве двухпозиционного запорного органа («открыт-закрыт» при дистанционном управлении. Основу регулятора составляет осевой клапан оригинальной конструкции с единственной подвижной деталью - эластичным затвором. Эластичный затвор клапана регулятора выполнен из специальной резины в виде муфты сложной формы, обеспечивающей герметичное уплотнение пары затвор-решетка, чувствительность регулятора, широкий диапазон рабочих температур, стойкость к истиранию и разбуханию от масел. Регулятор работает как в помещении, так и на открытом воздухе при температуре окружающей среды от -30 до 500 С;

- регуляторы давления газа РДС-ПС, применяемые в качестве блока управления совместно с осевыми клапанами. Регулятор работает при температуре окружающей среды от -30 до 500 С; срок службы 10 лет и др.

Широко и доступно информация о новых разработках для различных условий эксплуатации, производителях ТПА, а также о патентах представлена в специализированном международном журнале «Трубопроводная арматура и оборудование». В журнале описываются не только новые разработки и решения в отечественном и зарубежном производстве трубопроводной арматуры и ее применении, а также о существующих подходах к решению определенных проблем, возникающих при эксплуатации.

4. Регуляторы с теплогенераторами РДУ-Т

Одним из направлений усовершенствования трубопроводных систем является новый подход в обеспечении стабильной и безопасной эксплуатации редуцирующих узлов существующих ГРС, исключающих в ряде случаев необходимость подогрева газа или создания систем отопления регуляторов давления газа для недопущения гидратообразования при редуцировании газа.

ОАО« КОРПОРАЦИЯ СПЛАВ» «ЗАВОД «СТАРОРУСПРИБОР» г. Старая Русса Новгородской области производит и предлагает к установке регуляторы с теплогенераторами РДУ-Т.

Установка на ГРС регуляторов с теплогенераторами (РДУ-Т) позволит исключить гидратообразование и обмерзание запорно-регулирующего узла регулятора, которое происходит в процессе редуцирования. Регуляторы РДУ-Т отличаются от регуляторов РДУ того же класса подогревом запорно-регулирующего устройства, в зоне дросселирования газа с помощью специального вмонтированных теплогенераторов, которые работают без постороннего источника энергии, за счет отбора части кинетической и потенциальной энергии сжатого магистрального газа. Температура нагрева достаточна для предотвращения процессов гидратообразования. Таким образом, отпадает необходимость комплектования ГРС дорогими подогревателями газа (ПГ или ПГА). Экономия средств при таком подходе совершенно очевидна.

Чтобы оценить преимущества данного предлагаемого типа регуляторов, рассмотрим подробнее область применения, основные характеристики, принцип работы регуляторов давления газа типа РДУ-Т.

Регулятор давления газа «РДУ-Т». Область применения, основные характеристики, принцип работы

Регуляторы давления газа типа РДУ-Т предназначены для снижения и автоматического поддержания давления газа «после себя» на заданном значении.

Регуляторы давления газа типа РДУ-Т применяются на объектах магистральных газопроводов (газораспределительных станциях, компрессионных станциях и др.)

Регуляторы одноканальные, статические, выполнены в климатическом исполнении «V» категории 1 по ГОСТ 15150-69.

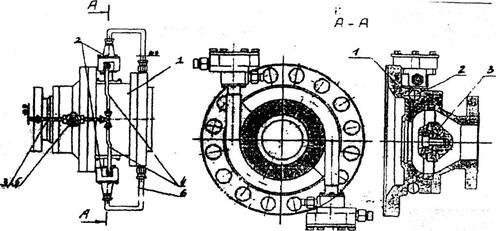

1 - Исполнительный механизм

2 - Теплогенератор (ТГ),

3,4 - Трубопроводы подачи газа в ТГ (Ду 10)

5 - Запорная арматура,

6 - Трубопроводы сброса газа из ТГ (Ду 16) 1 - Крышка

2 – Теплогенератор

3 - Узел седла

Рисунок 3. Схема регулятора РДУ-Т

Отличительные особенности РДУ-Т:

- повышение надежности работы за счет исключения примерзания подвижных

частей (затвора) к уплотнителям,

- исключение подогрева входного газа в зимний период.

Принцип работы вмонтированного теплогенератора.

Теплогенератор (поз.2) рис. 3, разрез А-А монтируется в районе узла уплотнителя затвора исполнительного устройства регулятора на крышке (поз. 1).

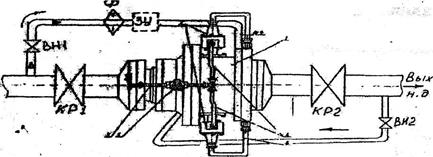

Тепло выделяется за счет создания в теплорегуляторе процесса вихревого энергоразделения. Ввод газа в теплогенератор осуществляется по трубопроводу, соединяющему теплогенератор с магистралью высокого давления (или соответствующей полостью регулятора давления), снабженной запорной аппаратурой (рис.4) и контрольно-измерительными приборами. Сброс газа, расширенного до давления 1,1 * Рвых . осуществляется в камеру низкого давления регулятора или газопровод низкого давления.

Рис.4 .Схема монтажа регулятора РДУ-Т

1 - Исполнительный механизмКР1..2-Кран

2 - Теплогенератор (ТГ),ВН1,2 – вентиль;

3,4 - Трубопроводы подачи газа в ТГ (Ду 10)Ф - Фильтр

5 - Запорная арматура,ЗУ - Задающее устройство

6 - Трубопроводы сброса газа из ТГ (Ду 16)

Теплогенераторы могут работать как постоянно - в режиме автоматического управления, так и эпизодически - в ручном режиме управления для отогрева примерзшего затвора.

Основные характеристики предлагаемых регуляторов типа РДУ-Т

| НАИМЕНОВАНИЕ ПАРАМЕТРОВ | МОДИФИКАЦИЯ | ||||

| РДУ-Т100/50 | РДУ-Т100/80 | РДУ-Т100/100 | РДУ-Т63/100 | ||

| Диаметр условного прохода, мм | 50 | 80 | 100 | 100 | |

| Максимальное входное давление, МПа (кгс/см2 ) | 10,0(100) | 10,0(100) | 6,3(63) | ||

| Рабочая среда | Природный газ | ||||

| Верхний предел настройки, МПа (кгс/см2 ) | 1,6(16) | ||||

| Нижний предел настройки, МПа (кгс/см2 ) | 0,15(1,5) | ||||

| Тип присоединения к трубопроводу | Фланцевый по ГОСТ 12821-80 исполнения 3 | ||||

| Установочное положение на трубопроводе | горизонтальное * |

||||

| Допустимые колебания выходного давления | ± 5% номинального значения при колебаниях входного давления ±25% | ||||

| Габаритные и присоединительные размеры (мм): | |||||

| — ширина | 415 | 530 | 650 | 610 | |

| — высота | 530 | 555. | 640 | 620 | |

| — строительная длина | 320 | 400 | 490 | 490 | |

| Масса (кг) | 96 | 141 | 189 | 185 | |

Технико-экономическое сравнение применения разных методов для решения задачи по недопущению и ликвидации гидратообразования (обмерзания) в процессе редуцирования на ГРС

Таблица 3.

Цены на оборудование и применяемые вещества

| Оборудование | Регулятор РДУ-Т-100/100 | Регулятор РД-100-64 | Саморегулирующая электрическая нагревательная лента 60ФСС2-СФ | Подогреватель газа ПГА200 | Система впрыска метанола | |

| Стоимость | 212,40 т. руб. | 115,042 т. руб. |

826 руб./м | 1250 т. руб. | Метанольная установка с расходным бачком 2 м3 | 200 т.р. |

| 1м3 метанола (3-5м3 в сезон) | 4850р | |||||

I-вариант: применение прямого регулятора РД-100-64 и подогревателя входного газа

С=115,042+1250=1365,042 т.р.

II-вариант: применение прямого регулятора РД-100-64 и метанольной установки с учетом расхода метанола на 5 лет службы регулятора

С=115,042+200+3*4,850*5=387,8 т.р.

при данном варианте надо учитывать, что метанол является сильным ядом, и требуются дополнительные затраты на средства защиты для работающих с данным веществом.

III-вариант: применение прямого регулятора РД-100-64 и саморегулирующей электрической нагревательной ленты

Данный вариант может показаться экономически выгодным, но на самом деле практика показала, что при отрицательных температурах способ местного обогрева не эффективен, кроме того требуется источник электроэнергии.

Вывод: из сравнения стоимости применяемого оборудования видно, что применение регулятора типа РДУ-Т дает экономию затрачиваемых средств. Кроме того, вмонтированные теплогенераторы работают без постороннего источника энергии, они могут работать как постоянно - в режиме автоматического управления, так и эпизодически - в ручном режиме управления для отогрева.

Заключение

Расширяющийся рынок трубопроводной арматуры в стране при существующей масштабности газораспределительных систем дает возможность выбора более качественного оборудования нового поколения, которое разрабатывается и внедряется к выпуску, решая существующие проблемы при эксплуатации газорегулирующих систем.

Внедрение новых разработок в существующие газорегулирующие системы при видимом экономическом эффекте дают повышение надежности системы в целом, возможности автоматизации отдельных процессов, упрощение в обслуживании и повышение безопасности при эксплуатации.

Использованная литература

1. Данилов А.А. Автоматизированные газораспределительные станции: Справочник.-СПб.:ХИМИЗДАТ,2004;

2. Справочник работника магистрального газопровода.Изд.2-е, доп. и переаб. Под ред. С.Ф.Бармина.Л., « Недра»,1974;

3. Газоснабжение: Учеб.для вузов – 4-еизд., переаб. и доп.-М.:Стройиздат,1989;

4. Международный журнал «Трубопроводная арматура и оборудование», №1(34), 2008.