проектування ковбасного цеху потужністю 12 т готової продукції за зміну

СОДЕРЖАНИЕ: Проектування підприємства мясопереробної галузі - ковбасного цеху потужністю 12 т готової продукції за зміну. Вибір та обґрунтування асортименту продукції, технологічних схем виробничого процесу та робочої сили. Ефективність прийнятих у проекті рішень.РЕФЕРАТ

Расчетно-пояснительная записка включает: 144 стр., 3 рис., 31 табл., 2 приложения, 38 источников.

Объектом исследования является проект колбасного цеха.

Цель – проектирование колбасного цеха мощностью 12 т готовой продукции за смену. В процессе проектирования доказана целесообразность проектирования колбасного цеха в г. Дергачи. Разработаны инновационные предложения – обоснован выбор сырья для продуктов детского питания.

Выполнен комплекс необходимых организационно-технологических расчетов, которые обеспечивают функционирование предприятия. Разработана схема автоматизации универсальной термокамеры. Разработаны мероприятия по безопасности функционирования предприятия.

Эффективность принятых решений доказана экономическими расчетами.

Колбасный цех, проект, сырьё для продуктов детского питания, безопасность функционирования, экономическая эффективность.

РЕФЕРАТ

Розрахунково-пояснювальна записка, включає: 144 стор., 3 мал., 31 табл., 2 додатка, 38 джерел.

Обєктом дослідження є проект ковбасного цеху.

Мета - проектування ковбасного цеху потужністю 12 т готової продукції за зміну. В процесі проектування доведена доцільність проектування ковбасного цеху в м. Дергачі. Розроблені інноваційні пропозиції - обґрунтований вибір сировини для продуктів дитячого харчування.

Виконаний комплекс необхідних організаційно-технологічних розрахунків, які забезпечують функціонування підприємства. Розроблена схема автоматизації універсальної термокамери. Розроблені заходи щодо безпечності функціонування підприємства.

Ефективність ухвалених рішень доведена економічними розрахунками.

Ковбасний цех, проект, сировина для продуктів дитячого харчування, безпека функціонування, економічна ефективність.

Зміст

Вступ

1. Техніко-економічне обґрунтування

2. інноваційні пропозиції

3. Проектно-технологічна частина

3.1 Вибір та обґрунтування асортименту продукції

3.2 Аналіз та вибір технологічних схем виробничого процесу

3.3 розрахунок сировини, готової продукції, допоміжних матеріалів та тари

3.4 Розрахунок та добір технологічного обладнання

3.5 Розрахунок робочої сили

3.6 Розрахунок площ виробничих приміщень

3.7 Об’ємно-планувальні та конструктивні рішення

3.8 Розрахунок витрат води, холоду, пари та електроенергії

3.9 організація роботи підприємства

3.10 організація виробничо-ветеренарного контролю

3.11 Організація ТХК і КСПУЯП

3.12 Автоматизація виробничих процесів

4. Безпечність функціонування підприємства

4.1 Шкідливі виробничі фактори та методи їх ліквідації

4.2 Основи виробничої санітарії

4.3 Техніка безпеки при роботі з обладнанням

4.4 Розробка заходів з протипожежної безпеки

5. Ефективність прийнятих у проекті рішень

Розрахунок проектної потужності підприємства

Розрахунок чисельності працівників і витрат на оплату труда

Розрахунок поточних витрат

Розрахунок суми інвестицій, необхідної для реалізації проекту

розрахунок річної суми прибутку, необхідної для відшкодування інвестиційних витрат в нормативний термін окупності (без дисконтування)

Розрахунок основних економічних показників підприємства на перші 2 роки роботи ( до досягнення проектної потужності) з урахуванням дисконтування

Висновки

Перелік посилань

Додатки

Додаток А. Асортимент продукції, що виробляється

Додаток Б. Специфікація

ВСТУП

У сучасних економічних умовах дуже гостро стоїть проблема забезпечення випуску якісної продукції за певну ціну. Споживачі в своїх очікуваннях сьогодні стали вимогливішими. Змінився і сучасний ринок товарів масового попиту – необхідний великий асортимент продукції хорошої якості. Існують різні показники якості продукції, кожен їх яких повинен відповідати певним вимогам або очікуванням споживачів. В світлі вищевикладеного до розробки нового асортименту продукції треба підходити з урахуванням вимог замовника і споживача: якісна продукція – ціна – витрати на виробництво – попит – реалізація.

Основними задачами сучасної технології є рішення проблем якості харчових продуктів, забезпечення їхньої безпеки, раціональне використання сировини, створення екологічно нешкідливих процесів, скорочення енерговитрат.

Стабільність виробничо-економічного стану підприємств мясної галузі, їх здатність до виживання в умовах конкуренції здебільшого визначається, як показує досвід, рівнем якості вироблюваної продукції та її вартості.

Сучасні технології виробництва мясних продуктів розвиваються в двох рівнозначних напрямках. Перше звязано зі збереженням і виробництвом традиційної, «стандартної» продукції. Друге - з випуском нових видів готової мясної продукції.

Ці напрямки поєднує, з одного боку, використання новітнього устаткування, з іншого боку - різноманітних добавок і інгредієнтів.

У цьому дипломному проекті спробуємо спроектувати підприємство м’ясо переробної галузі, яке буде випускати ковбасні вироби класичного асортименту.

1 Техніко-економічне обґрунтування

Обґрунтування доцільності розробки нового будівництва починається з обрання району збуту продукції та находження даних чисельності населення та контингенту споживачів у районі забудови. За отриманими статистичними даними чисельність населення на момент складання проекту становить 200 тис чоловік.

Перспективна чисельність населення розраховується за формулою [35]:

Ч = Чп (1+К/100) – t+Чм (1.1)

Де Чп - чисельність населення на момент розробки техніко-економічного обґрунтування

К – коефіцієнт природного приросту населення на перспективу, %

t - період часу прийнятий в ТЕО за перспективу

Чм – механічний приріст населення в середньому за рік

Механічний приріст населення в середньому за рік розраховується за формулою:

Чм=Чпр-Чв (1.2)

Де Чпр – чисельність населення, яка приїжджає в район за визначений строк на перспективу

Чв - чисельність населення, яка виїжджає з району за визначений строк на перспективу

Згідно даних інституту гігієни харчування Міністерства охорони здоров’я України норми споживання ковбасних виробів на душу населення становить 15 кг на рік на 1 людину.

Потреба населення у м’ясних виробах розраховується за формулою

П=Ч*Н (1.3)

Де П – потреба населення у мясних виробах, кг/рік;

Ч – чисельність населення на момент розрахунку;

Н – норма споживання мясних продуктів на 1 людину.

Приймаємо, підприємство що проектується, буде працювати у одну зміну на добу. Тривалість зміни 8 годин. Відповідно за рік 250 робочих днів.

Для розрахунку проектної потужності (Мн) необхідно розділити потребу населення у мясних виробах за рік(П) на фонд часу роботи підприємства (Т) [18].

Мн=П/Т (1.4)

Продуктивність підприємства розраховується за формулою:

М= Мн+Мп-(Мд+Мо – Мв) (1.5)

Де Мп - потужність необхідна для задоволення потреб у м’ясних виробах промисловими підприємствами та іншими споживачами

Мд - потужність діючих одно тип них за асортиментом підприємств на стан розробки техніко-економічного обґрунтування

Мо - потужність однотипних за асортиментом підприємств, введення яких передбачається за перспективний період проектування

Мв - потужність однотипних за асортиментом підприємств закриття яких передбачається за перспективний період проектування

Усі розрахунки зведено до таблиці 1.1.

Постачання електроенергії на підприємство, що проектується, буде проходити від лінії електропередач населеного пункту. Потреби у водних ресурсах підприємство буде задовольняти , за рахунок, власної свердловини, глибиною 90м.

Опалювання будівлі, у опалювальний період буде проводитися від системи автономного опалення.

Система водовідведення підприємства буде мати свої відчистні споруди та буде підключена до централізованої системи водовідведення.

Таблиця 1.1 – Розрахунок проектної потужності підприємства

| Найменування показника |

Умовні позначення |

Одиниці вимірювання |

Прийняте значення або розрахунок показника |

| 1 |

2 |

3 |

4 |

| Перспективна чисельність населення |

Ч |

Тис. чол. |

201,2 |

| Чисельність населення на момент розрахунку |

Чп |

Тис. чол. |

200 |

| Коефіцієнт природного приросту населення на перспективу, % |

К |

% |

1,6 |

| Період часу прийнятий в ТЕО за перспективу |

t |

Рік |

5 |

| Чисельність населення, яка приїжджає в район за визначений строк на перспективу |

Чпр |

Тис. чол. |

10 |

| Чисельність населення, яка виїжджає з району за визначений строк на перспективу |

Чв |

Тис. чол. |

11 |

| Механічний приріст населення в середньому за рік |

Чм |

Тис. чол. |

-1 |

| Норма споживання м’ясних продуктів на 1 людину |

Н |

Кг/рік |

15 |

| Потреба населення у м’ясних виробах (За зазначеним асортиментом |

П |

Кг/рік |

3000000 |

| Фонд часу роботи підприємства |

Т |

Змін за рік |

250 |

| Проектна потужність підприємства |

Мн |

т/зміну |

12 |

| Потужність необхідна для задоволення потреб у м’ясних виробах промисловими підприємствами та іншими споживачами |

Мп |

т/зміну |

30 |

| Потужність діючих одно тип них за асортиментом підприємств на стан розробки ТЕО |

Мд |

т/зміну |

15 |

| Потужність однотипних за асортиментом підприємств, введення яких передбачається за перспективний період проектування |

Мо |

т/зміну |

10 |

| Потужність однотипних за асортиментом підприємств закриття яких передбачається за перспективний період проектування |

Мв |

т/зміну |

2 |

| Продуктивність підприємства |

М |

т/зміну |

19 |

На підприємство основна сировина буде постачатися з двох ближніх колгоспів, на автомобілях постачальників. Яєчна сировина буде постачатися з ближньої птахофабрики, а молочна сировина з молокозаводу. Інші допоміжні матеріали постачатимусь з спеціалізованих баз, за умовами договорів.

Характеристика системи постачання сировини, допоміжних матеріалів надана у таблиці 1.2.

Таблиця 1.2 - Джерела постачання основної сировини та допоміжних матеріалів

| № |

Вид сировини, допоміжних матеріалів |

Найменування постачальників |

Вид транспорту |

Нормативна документація на сировину та допоміжні матеріали |

||

| 1 |

Яловичина |

Колгоспи, районі скотобази |

Спеціально обладнанні автомобілі |

Яловичина ДСТУ 4426:2005 Маркірування, товарно-облікова накладна |

||

| 2 |

Свинина |

Колгоспи, районі скотобази |

Спеціально обладнанні автомобілі |

Свинина ГОСТ 7724 |

||

| 3 |

Шпик |

Колгоспи, районі скотобази |

Спеціально обладнанні автомобілі |

Шпик хребтовий ТУ 47.38.029 |

||

| 4 |

Яйця курячі або меланж |

Птахофабрика |

Транспорт постачальника |

Яйця курячі ГОСТ 27583-88 Продукти яєчні ГОСТ 30363-96 |

||

| 5 |

Молоко коров’яче, сухе |

Молокозаводі |

Спеціально обладнанні автомобілі |

Молоко сухе ДСТУ 4273:2003 |

||

| 6 |

Часник |

Спеціалізовані бази |

Власний транспорт, транспорт постачальників |

ДСТУ 3233-95 |

||

| 7 |

Кишки |

Спеціалізовані бази |

Власний транспорт, транспорт постачальників |

ДСТУ 4285:2004 |

||

| 8 |

Перець духмяний |

Спеціалізовані бази Оптові склади, приватні підприємці, приватні фірми |

Власний транспорт, транспорт постачальників Автомобілі, доставляє постачальник |

ГОСТ 29045-91 |

||

| 9 |

Мускатній горіх |

ГОСТ 29048-91 |

||||

| 10 |

Перець чорній і білий |

ГОСТ 29050-91 |

||||

| 11 |

Кардамон Коріандр Сіль |

ГОСТ 29052-91 |

||||

| 12 |

ГОСТ 29055-91 |

|||||

| 13 |

ДСТУ 3583 |

|||||

Підприємство буде створено за колективною формою власності – кооператив. — це суспільна організація громадян, які добровільно обєдналися для спільної господарської та іншої діяльності на основі належного їм на правах власності орендованого або наданого в безоплатне користування майна, самостійності, самоврядування і самофінансування, а також найповнішого поєднання інтересів членів кооперативу з інтересами колективу і суспільства.

Вихідні дані занесено до таблиці 1.3.

Таблиця 1.3 - Вихідні дані до проекту

| Тип підприємства |

Місце розташування |

Потужність, т |

Кількість робочих змін за рік |

Кількість робочих змін за добу. |

Тривалість робочої зміни, год. |

| М’ясопереробне виробництво |

М.Дергачі, 5 км від м. Харків |

12 |

250 |

1 |

8 |

2 ІННОВАЦІЙНІ ПРОПОЗИЦІЇ. Обґрунтування вибору сировини для виробництва мясопродуктів дитячого харчування

Дитяче харчування - це особлива область і медицина, і життя людини. Життя зароджується і розвивається тільки завдяки певним закономірностям, які повязані із станом здоровя матері дитини, що народилася або майбутнього. В стані здоровя дитини величезне значення має здоровя вагітної жінки, здоровя годуючої матері і початкове здоровя дитини, що народилася, яка в ідеалі повинна одержувати грудне молоко - найважливіший регулятор адаптації до умов життя в зовнішньому середовищі і формування подальшого здоровя дитини.

Різносторонні дослідження жіночого молока показують, що воно в своєму складному комплексі харчових і численних біологічно активних компонентів несе в собі скоординовану на генетичному рівні програму, направлену не тільки на оптимальне задоволення харчових потреб, але і на реалізацію термінових і довгострокових процесів адаптації в ранньому постнатальному періоді і подальшому морфофункциональному дозріванні організму дитини.

Весь подальший розвиток дитини залежить від того, як дитина харчується, в яких умовах життя він опиняється і які заходи проводяться по профілактиці аліментарних порушень.

Життя не стоїть на місці, і наука про дитяче харчування розвивається стрімко.

Харчові продукти для дітей повинні відповідати таким вимогам:

наявність вітамінів і мікроелементів в широкому діапазоні для поліпшення фізіологічних функцій організму;

використання сировини виключно натурального походження;

стабілізація всіх якісних показників сировини і готових виробів;

дотримання підвищених мікробіологічних і гігієнічних вимог;

дотримання вимог збалансованого харчування відповідно до фізіологічного стану дитячого організму певної вікової групи.

Згідно рекомендаціям педіатрів. у раціоні дитини, починаючи з 6-7 мес, повинні бути присутніми мясо і мясопродукти необхідні для живлення дітей всіх віків, зокрема дітей першого року життя [27].

Продукти дитячого харчування на мясній основі підрозділяються на три основні групи:

спеціалізовані продукти дитячого харчування, зокрема продукти прикорму на мясній основі;

спеціалізовані продукти для лікувального харчування хворих дітей;

продукти для дітей дошкільного, шкільного віку і підлітків.

Продукти прикорму на мясній основі. До них відносять, головним чином, консерви і паштети. Вказана продукція використовується в живленні дітей з 7-8 мес, а іноді і в ранішому віці, згідно рекомендаціям лікаря. Харчова цінність продуктів прикорму визначається вмістом в них білків з високою біологічною цінністю, ліпідів, вітамінів А, В1, В6, В12, залоза.

Мясні продукти для лікувального живлення дітей. Їх харчова цінність визначається двома критеріями:

• якнайповніша відповідність основним фізіологічним потребам дітей в харчових речовинах і енергії;

• ефективність лікувальної дії; останнє звязане або з виключенням (елімінацією) несприятливо впливаючих на організм елементів, що входять до складу сировини, або, навпаки, із збагаченням продукту незамінними мікронутрієнтами відповідно до їх цільового призначення, патогенезу і характеру метаболічних порушень при кожному конкретному захворюванні.

Прикладами можуть служити продукти для недоношених дітей із змістом конкретної групи харчових речовин, які повинні в максимальному ступені

забезпечити потреби дитини; продукти з виключеною лактозою - для хворих дітей з синдромом мальабсорбції, з видаленими алергенами - для дітей з харчовою алергією, і ін.

Мясні продукти для дітей дошкільного, шкільного віку і підлітків. Ці продукти виробляються з підвищеною біологічною і харчовою цінністю, вони призначені для профілактики дефіциту вітамінів, кальцію, заліза, інших макро- і мікронутрієнтів, що склалося в даний час завдяки несприятливим соціально-економічним і екологічним умовам мешкання. Використовуються головним чином для живлення дітей в організованих колективах, а також в домашніх умовах.

Слід зазначити, що живлення для дитини, приготоване в домашніх умовах, не завжди смачніше і якісно промислово вироблених консервів. В умовах виробництва мясна сировина, використовувана для дитячого харчування, проходить контроль за токсикологічними показниками, що не можна сказати про мясо, придбане на ринку або в магазині. Крім того, рецептури і технологія консервів, вироблених у виробничих умовах, адаптовані до специфіки дитячого харчування, збалансовані по всіх харчових речовинах і додатково збагачені вітамінами і мінералами в кількостях, що задовольняють добову потребу дитини певної вікової групи.

Технологія виробництва ковбасних виробів для дитячого харчування аналогічна традиційною, але має ряд особливостей, що стосуються виконання окремих процесів і операцій, які викладені у відповідних технологічних інструкціях по конкретних видах продукції.

У всіх видах рецептур ковбасних виробів для живлення дітей зміст солі обмежується до 1,5-1,7 %, а кількість нітриту натрію максимально знижується або повністю відсутній. Для формування і стабілізації забарвлення вводять аскорбінову кислоту або її солі в кількості 100 міліграма на 100 кг сировини, широко рекомендують застосування натуральних харчових фарбників. З рецептури виключають чорний перець, інші гострі спеції і прянощі.

Вимоги до ковбасних виробів рекомендованих для дитячого харчування наведено у таблиці 2.1. [12]

Таблиця 2.1 - вимоги до ковбасних виробів рекомендованих для дитячого харчування

| Назва показника |

Норма |

| Фізико-хімічні показники |

|

| Масова частка білку, не менше |

12% |

| Масова частка жиру, не більше |

17% |

| Масова частка вологи , не більше |

70% |

| Масова частка хлориду натрію, не більше |

2 % |

| Масова частка нітриту натрію, не більше |

0,003% |

| Залишкова активність кислої фосфатази, не більше ніж |

0,006% |

| Масова частка кісткових вкраплень у разі використання м’ясної маси, %, не більше ніж |

Не дозволено |

| Масова частка кісткових вкраплень у разі використання мяса птиці механічного обвалювання, %, не більше ніж |

Не дозволено |

| Мікробіологічні показники |

|

| Кількість мезофільних аеробних та факультативно-анаеробних мікроорганізмів, КУО, в 1 г продукту, не більше ніж |

1,0- 103 |

| Патогенні мікроорганізми, зокрема бактерії роду Salmonella, у 25г продукту |

Не дозволено |

| Бактерії групи кишкових паличок (БГКП), у 1 г продукту |

Не дозволено |

| Сульфітредукувальні клостридшї: — в 0,01 г продукту — в 1,0г продукту для запакованих під вакуумом |

Не дозволено Не дозволено |

| Коагулазопозитивні стафілококи в 1,0 г продукту |

Не дозволено |

| Staphylococcus aureus в 1,0 г продукту |

Не дозволено |

| L. monocytogenes у 25 г продукту |

Не дозволено |

| Вміст токсичних елементів |

|

| Свинець, не більше ніж |

0,30 мг/кг |

| Кадмій, не більше ніж |

0,03 мг/кг |

| Миш’як, не більше ніж |

0,10 мг/кг |

| Ртуть, не більше ніж |

0,02 мг/кг |

| Мідь, не більше ніж |

5,00 мг/кг |

| Цинк, не більше ніж |

50,00 мг/кг |

| Вміст радіонуклідів |

|

| Цезій, не більше ніж |

40 Бк/кг |

| Стронцій, не більше ніж |

5 Бк/кг |

Найбільшу питому вагу в цій групі мясних продуктів займають консерви для дитячого харчування. Їх виготовляють з екологічно чистої мясної сировини, одержаної від молодих сільськогосподарських тварин і птаха, вирощених в спеціалізованих господарствах без застосування пестицидів, антибіотиків, інших добавок, що негативно впливають на здоровї.

Консерви для дитячого харчування виробляють за новітніми технологіями в умовах високої культури виробництва, без консервантів і фарбників, що дозволяє одержати здоровий продукт з хорошими органолептичними властивостями і високою засвоюваністю.

Необхідною умовою рецептури є збалансоване співвідношення компонентів, що забезпечує організм дитини необхідними білками, жирами, вуглеводами, вітамінами, іншими незамінними мікронутрієнтами, виходячи з вікових потреб, завдань дієтичного або лікувально-профілактичного живлення.

Мясні консерви для дитячого харчування

В цілому процес виготовлення тих, що гомогенізують, пюре образних і крупноподрібених мясних консервів аналогічний загальноприйнятому в консервному виробництві, проте є і відмінності.

Особливості оброблення і жилування мясної сировини. При виробництві консервів дитячого харчування із-за низької харчової цінності не використовують яловичину і конину від складки, передньої і задньої голенищ, жирне мясо від грудної частини і пашини, міжреберне мясо у разі угодованих тварин. Ці частини туші направляють на виготовлення ковбас інших видів мясопродуктів. Не допускається для виготовлення консервів мясо з високою мікробною обсеменінестю.

Мясо від і тазостегнової частин лопатки, довгий мяз спини нарізують на шматки масою не більше 1 кг При жилуванні ретельно відокремлюють дрібні кісточки, хрящі, грубу сполучну тканину, лімфатичні вузли, крупні кровоносні судини і кровяні згустки, надлишки жирової тканини. Що стосується останньої, то її зміст регламентується: у свинини - 10.15 %; у яловичини для консервів «Малюк» - не більше 5 %, для «Мясного пюре» - 6.9 %.[32]

При використанні блокового мяса його витримують в приміщенні при 4 °С протягом 24-48 ч для утеплення, до досягнення температури в товщі блоків від -2 до -5 °С.

Перспективним способом розморожування блокового мяса є СВЧ-обробка, яка знижує втрати мясного соку, зберігає високу водозвязуючу здатність, покращує санітарне благополуччя сировини.

Для консервів, виготовлених з мяса птиці і призначених для живлення дітей раннього віку, нормується величина дисперсності (розміру частинок), з урахуванням особливостей фізіології травлення дитини.

У рецептуру деяких консервів вводять курячий жир, що забезпечує збалансований білково-жировий склад, зберігає високу біологічну цінність після стерилізації, задовольняє потребу в поліненасичених жирних кислотах на 41 % при щодо низької енергетичної цінності продукту.

Переважною сировиною для виробництва дитячих мясних консервів традиційно є яловичина і нежирна свинина.

Проте деяка частина населення по релігійних міркуваннях не може використовувати в живленні свинину, що значно обмежує можливий асортимент продуктів промислового виробництва для дітей. Надзвичайно актуальною проблемою у малюків в сучасних умовах є також і алергічні стани. Але в раціоні малюків, що мають схильність до розвитку алергічних реакцій, не рекомендується використовувати яловичину, телятину, оскільки їх білки по складу схожі з білками коровячого молока - основного алергену дитячого віку

У ранньому віці відмова від вживання мясної їжі може привести до дефіциту білка і дефіциту заліза, що украй небажано для організму, що росте. Адже всмоктування заліза із злаків, фруктів і овочів не перевищує 2-3%, а з мяса -17-22%. Екстрактні речовини, що містяться в мясі, підсилюють апетит малюка. Найпоширенішою патологією у всіх групах населення різних країн є залізодефіцитні стани, проте найуразливішими відносно ризику розвитку залізодефіцитної анемії є діти, особливо раннього віку. І найчастіше серед всіх анемій в дитячому віці зустрічається якраз залізодефіцитна (ЗДА). Її поширеність серед дітей складає 46-50 %, і 48 % - серед вагітних жінок. [32]

В звязку з цим актуальне завдання розширення асортименту продуктів дитячого харчування шляхом створення нових спеціалізованих продуктів на основі перспективних видів нетрадиційної мясної сировини, які не тільки зможуть забезпечити організм, що росте, фізіологічно необхідним рівнем харчових речовин, але і можуть бути рекомендовані для живлення при різних патологіях.

Принцип вибору мясної сировини для виробництва консервів враховує зміст білка, жиру, і збалансованість. Наявність вітамінів і мінеральних речовин, необхідних в період зростання і розвитку дитячого організму. У табл. 1 приведені дані, що характеризують амінокислотну збалансованість білка різних видів мяса по відношенню до еталону, прийнятого для дітей раннього віку - зрілому жіночому молоку. Для цього використані такі показники. як мінімальний швидкий Смін . коефіцієнт раціональності амінокислот Rр і коефіцієнт зіставної надмірності .

Переважним для живлення дітей в ранньому віці рахують мясо великої рогатої худоби від молодих тварин (у віці до 24 мес). Асортимент консервів, що промислово випускаються, на основі яловичини достатньо великий і включає як моно продукти, що містять один вид мясної сировини і призначені для прикорму дітей з 6-місячного віку, так і полі компонентні продукти, де яловичину використовують разом з іншими видами мясної сировини і різними інгредієнтами, зокрема лікувально-профілактичного призначення. [27]

На основі яловичини розроблені консерви для дітей, схильних до виникнення рахіту, до складу яких входять природні збагачувачі кальцієм, що дозволяє коректувати початкові порушення фосфорно-кальцієвого обміну.

Баранину від молодих тварин у віці до 1 року і ягнятини (до 4-місячного віку) вважають нетрадиційною сировиною для виробництва дитячого харчування. До недавнього часу вітчизняні консерви; на основі баранини, і ягнятини на нашому ринку були відсутні, не дивлячись на їх високу харчову цінність. [32]

По хімічному, складу мясо одержане від молодих тварин, відрізняється

великим змістом білка, невисоким змістом жиру, причому жир розподілений - рівномірно між мязовими волокнами. що придає ягнятині особливу соковитість і ніжність Вітамінний склад ягнятини характеризується значною кількістю вітаміну Е і вітамінів В1 В2. В6 В12. . Високий вміст фтору (майже в 2 рази вище ніж в яловичині) сприяє підвищенню стійкості емалі зубів карієсу і. до певної міри, сприяє профілактиці порушення вуглеводного обміну пій діабеті [32].

Конина є гіпоалергенною сировиною високої харчової цінності, володіє вираженими дієтичними властивостями. Повноцінного білка в конині 22%, що перевищує його вміст в яловичині і інших видах мяса. По амінокислотній збалансованості конина не поступається яловичині. Жир легкоплавкий, містить більше 50 % ненасичених жирних кислот, зокрема до 20 % лінолевої і ліноленової, що є незамінними.

Конина повністю перетравлюється в організмі людини всього за 3 години, тоді як яловичина - тільки за 24. Конина знижує вміст в крові холестерину, виступає прекрасним регулятором обміну речовин, поставляє в організм безліч необхідних мікроелементів і вітамінів. Конину навіть наділяють здатністю нейтралізувати шкідливий вплив радіації! За змістом заліза і міді вона значно випереджає яловичину, що надзвичайно важливо в профілактиці і лікуванні залізодефіцитної анемії. [15]

Мясо кролика традиційно вважається дієтичним, що підтверджено результатами вивчення його харчової і біологічної цінності. Високий рівень білка при низькому змісті жиру дозволяє використовувати цей вид мяса в живленні дітей раннього віку. В процесі вирощування тварини не піддаються дії гормональних засобів і лікарських препаратів, тому показники безпеки мяса кролика значно нижче встановлених норм[32].

Повноцінним джерелом тваринного білка для дитячого харчування є мясо курчат, яке по харчовій цінності практично не відрізняється від мяса забійних тварин, має сприятливіше для дитячого організму співвідношення кальцію і фосфору. Особливо корисним можна рахувати мясо курчат після

механічної обвалки, де зміст кальцію значно вищий, ніж в мясі після ручної обвалки. Мясо птиці використовуєте, як основна сировина для консервів, а також входить до складу консервів на основі яловичини і мяса кролика. Поєднання цих видів сировини робить позитивний вплив харчову цінність і смакові якості готових консервів.

Мясо страуса - тільки зявилося на ринку пропозицій, але вже не збирається відступати. Слід зазначити, що амінокислотний склад мяса страуса багатий всіма незамінними амінокислотами. Мінімальний амінокислотний швидкий вище, ніж у інших видів мяса, що підтверджує високу амінокислотну збалансованість. Мясо страуса за показниками збалансованості не поступається традиційним видам мяса, використовуваним для виробництва продуктів дитячого харчування.

Аналіз результатів дослідження жирно-кислотного складу мяса страуса показує, що співвідношення насичених, мононенасичених і поліненасичених жирних кислот наближається до еталону. Харчова цінність ліпідів мяса в значній мірі залежить від кількісного змісту незамінних поліненасичених жирних кислот - лінолевої і арахідонової. Кількість лінолевої кислоти в мясі страуса наближається до еталону, а зміст арахідонової кислоти, дуже важливої для людини, перевищує еталон у декілька разів.

Мясо страусів по харчовій і біологічній цінності не поступається основним видам мясної сировини і може бути рекомендовано для виробництва продуктів харчування дітей, включаючи ранній вік, а також для дієтичного, лікувального живлення при залізодефіцитній анемії, гіпотрофії, ожирінні, дефіциті білка і інших патологічних змінах[33].

Амінокислотна збалансованість білка різних видів мяса, по відношенню до еталону – зрілому жіночому молоку наведено у таблиці 2.2.

Таблиця 2.2 - амінокислотна збалансованість білка різних видів мяса, по відношенню до еталону – зрілому жіночому молоку

| Сировина |

Яловичина |

Свинина нежирна |

Баранина |

Конина |

Мясо кролика |

Мясо страуса |

Грудне молоко (еталон) |

| Масова частка білка, % |

18,9 |

19,8 |

18,4 |

20,0 |

21,2 |

1,4 |

|

| Вміст незамінної амінокислоти, г/100г білку: Ізолейцин |

4,5 |

4,7 |

6,0 |

4,8 |

3,7 |

4,85 |

4,6 |

| Лейцин |

7,9 |

7,5 |

11,6 |

8,5 |

6,8 |

8,0 |

9,8 |

| Лизин |

8,0 |

8,7 |

9,6 |

6,8 |

6,9 |

11,0 |

7,5 |

| Метионин + цистин |

3,9 |

3,8 |

5,0 |

4,0 |

3,1 |

3,2 |

4,0 |

| Фенілаланін + Тирозин |

7,5 |

7,7 |

8,5 |

7,5 |

6,1 |

7,5 |

8,6 |

| Треонін |

5,2 |

4,7 |

6,3 |

4,7 |

3,8 |

4,45 |

4,6 |

| Триптофан |

1,2 |

1,4 |

1,2 |

1,6 |

1,5 |

1,25 |

1,5 |

| Валін |

5,1 |

6,1 |

6,4 |

5,0 |

3,8 |

4,5 |

5,2 |

| Мінімальний скор, Смин, доли ед. |

0,80 |

0,82 |

0,68 |

0,87 |

0,72 |

0,81 |

1,0 |

| Коефіцієнт раціональності АК, Rр, доли ед. |

0,80 |

0,84 |

0,71 |

0,92 |

0,80 |

0,98 |

1,0 |

| Коефіцієнт зіставної надмірності, г/100г білка еталону |

7,7 |

7,25 |

12,55 |

5,05 |

3,8 |

0 |

М’ясо-рослинні консерви для дитячого харчування

Разом з мясною сировиною - яловичиною, свининою, мясом птиці - в рецептуру таких консервів вводять соєвий ізолят, пророслі зерна пшениці, пшеничні зародкові пластівці, горошок зелений, кабачки, капусту, моркву, гарбуз, манну крупу, лук ріпчастий, крохмаль, масло коровяче вершкове, екстракти спецій (селери, петрушки, кропу).

Однією з найважливіших гігієнічних особливостей виробництва спеціалізованих продуктів для дитячого і дієтичного харчування є обмеження використання харчових добавок. Не дивлячись на те, що використання харчових добавок при виготовленні продуктів дитячого і дієтичного харчування переслідує в основному технологічні цілі, проте, основною вимогою є їх безпека. Проте біохімічні і анатомо-фізіологічні особливості організму (вельми важко і неоднозначно відтворні в експерименті), що розвивається, вимагають особливої обережності при розгляді безпеки і доцільності використання харчових добавок при виготовленні харчової продукції призначеної для живлення дітей. Проте в даний час обмежений асортимент харчових добавок став все ж таки невідємною частиною технологічного процесу виробництва харчових продуктів, у тому числі і дитячих.

Перелік харчових добавок, дозволених до застосування, при виробництві м’ясних продуктів для дитячого харчування за міжнародними стандартами представлений в таблиці 2.3.

Таблиця 2.3 - харчові добавки, дозволені до застосування, при виробництві м’ясних продуктів для дитячого харчування

| № |

Назва функціонального класу |

Назва добавки |

Е-Індекс |

| 1 |

Згущувачі |

Гуарова камедь |

Е412 |

| Дикрахмал-фосфат |

Е1412) |

||

| Ацетатний крахмал |

Е1420 |

||

| Фосфатований дикрахмаладипат |

Е1413 |

||

| Гідроксіпропілкрахмал |

Е1440 |

||

| Ацетілований Дикрахмаладипат |

Е1422 |

||

| Ацетілований Дикрахмалгліцерін |

Е1423 |

||

| Каррагінан |

Е407 |

||

| Пектини |

Е440 |

||

| 2 |

Емульгатори |

Лецитін |

Е322 |

| Моно- і диглицериди та ефіри моно- і диглицеридів та органічних кислот |

Е417 Е472а, Е472b, E472c, E472d, E472e, E472f, E472g |

||

| 3 |

Антиокислювачі |

-токоферол |

Е307 |

| Концентрат суміші токоферолів |

Е306 |

||

| Аскорбінова кислота |

Е300 |

||

| Натрієва сіль аскорбінової кислоти |

Е301 |

||

| Калієва сіль аскорбінової кислоти |

Е302 |

||

| Аскорбілпальмінат |

Е304 |

||

| 4 |

Ароматизатори |

Натуральні екстракти плодів та прянощів |

Гідроколоїд і харчові волокна - нові можливості в живленні. В даний час з великої групи отрут промислового походження свинець займає перше місце серед причин хронічних отруєнь. Забруднення свинцем атмосферного повітря, ґрунту і води поблизу крупних автомобільних доріг, в мегаполісах і невеликих містах, особливо в тих, де розташовані промислові комбінати, так або інакше повязані з переробкою свинцевої сировини, створює загрозу надходження солей важких металів в організм проживаючого в цих районах дорослого населення і дітей, особливо чутливих до дії свинцю.

Одна з характерних властивостей свинцю - його здатність інактивувати сульфгідрильні, карбоксильні і аміні групи молекул білків, зокрема ферментів і медіаторів. Найбільш типовими синдромами його дії є зміни центральної нервової системи, свинцева анемія, гепатит; у дітей спостерігається відставання в розумовому і фізичному розвитку, швидка стомлюваність, млявість.

Для запобігання захворюванням провідні фахівці у області дитячого харчування багато років розробляють і упроваджують у виробництво натуральні біоінгредієнти, що володіють сорбційними і адгезивними властивостями, сприяючими виведенню шкідливих речовин з організму дітей. До таких біодобавок відносяться комплексоутворювачі зєднання рослинного походження, зокрема пектинові зєднання і харчові волокна (інулін, фібрулін і багато їх модифікацій).

Молекула пектину складається з ланцюгів ангідридів галактуронових кислот, сполучених глікозидними, легко гідролезуємими звязками. При зєднанні пектинів з солями важких металів утворюються нерозчинні у воді стійкі зєднання - хелати.

Таким чином, пектини можуть як звязувати ті, що поступають аліментарний, тобто з їжею, і з повітрям важкі метали, так і попереджати вторинну резорбцію металів при попаданні їх в шлунково-кишковий тракт з жовчю або у складі інших травних секретів, виводячи нерозчинні хелати з організму. Мікрофлора кишечнику частково гідролізує пектинові речовини з утворенням галактуронової і олігалактуронової кислот, які потрапляють в кровяне русло і в міжклітинному просторі звязують важкі метали, згодом виводячи дані солі через нирки.

Разом з тим, будучи по своїй будові гідроколоїдом і стабілізаторами, пектини і волокна, зєднуючись з тваринними білками, утворюють стійкі білково-жирові емульсії, що дозволяють одержати якісні мясні продукти - сосиски і ковбаси для дитячого харчування. Фібрулін і інулін додають смаку кінцевого продукту наповненість і в той же час легкість, створюючи відчуття ситості. Саме ця якість волокон може бути використана для створення нової лінійки продуктів дієтичного харчування, рекомендованих для людей з проблемами порушення обміну речовин і зайвої ваги. [36]

Таким чином, переваги застосування харчових волокон, пектинів і альгінатів полягають в наступному:

- вони запобігають хронічним отруєнням солями свинцю і іншими шкідливими для організму людини речовинами;

- вони нормалізують мікрофлору шлунково-кишкового тракту, попереджають дисбактеріоз і появу патогенної мікрофлори в кишечнику;

- вони запобігають зайвому споживанню аліментарних жирів і, як наслідок, нормалізують ліпідний обмін, попереджаючи атеросклероз судин;

- вони використовуються як альтернатива соєвому білку, каррагінанам і крохмалям, широко вживаним при виготовленні мясних продуктів.

Мясні продукти, що містять волокна, - це не тільки економія сировини і. збільшення виходу готової продукції, але і профілактика дуже багатьох захворювань, викликаних несприятливим екологічним середовищем, шкідливими звичками і погрішностями живлення. Виробництво продуктів дитячого харчування, що містять натуральні рослинні волокна, дає можливість понизити ризик захворювання дітей, збільшити опірність дитячого організму різним чинникам ризику біотичного і не біотичного походження і виростити покоління здорових, розумово і фізично розвинених людей.

Мікрокристалічна целюлоза (MKЦ), характеризуються високим вмістом харчових волокон (до 97%). Мікрокристалічна целюлоза — це емульгатор, структуроутворювач для ковбасних виробів і мясних напівфабрикатів. Застосовується для всіх видів подрібненого мяса, мясних і білково-жирових емульсій фаршів. Вона добре диспергируется в мясних фаршах; має високу повязуючу здатність; забезпечує зниження втрат при вариві, стабілізацію мясних фаршів і білково-жирових емульсій; не допускає виходу води і жиру з мясної маси; покращує текстуру; акцентує характерний смак і аромат мясних виробів; інтенсифікує характерний рожевий відтінок. Рекомендовані кількості MKЦ % до маси фаршу для: варених ковбас, сардельок і сосисок — 1,0... 1,5, напівкопчених і варено-копчених ковбас — 0,5...1,5, мясних рубаних напівфабрикатів — 1,0...2,0.

МКЦ додається в сухому або гідратованому вигляді або у складі білково-жирової емульсії. Для варених ковбас, сардельок, сосисок її додають при фаршескладанні разом із спеціями, можна додати лід/воду в співвідношенні вода: МКЦ ПРО 4:1. Для копчених ковбас і мясних рубаних напівфабрикатів

МКЦ вводять при фаршескладанні після додавання води в співвідношенні вода: МКЦ- 1:1.

При виробленні мясних продуктів харчові волокна можна використовувати як стабілізуючі системи для створення заданих структурно-механічних характеристик, органолептичних показників, збільшення термінів зберігання продукту з гарантією його якості, підвищення біологічної і типової цінності і лікувально-профілактичних властивостей. Мясні продукти поставляють в організм зєднання, утворення жовчних кислот, нитрозоамінів, що є джерелами. а також надмірна кількість іонів натрію. Зниженню їх кількості сприяють що містяться в мясних виробах харчові волокна, які завдяки катионо-обмінним властивостям виводять ці речовини з організму. Велике практичне значення представляє виробництво дієтичних мясних продуктів з ізольованими препаратами харчових волокон. Важливий чинник на користь їх створення — наявність певної спорідненості функціональних характеристик (водо- і жирозв’язуючи здібності, що емульгують і гелеобразуючі властивості і ін.) мясних білків і компонентів ПВ. Це дозволяє при отриманні комбінованих мясних виробів максимально наблизити їх структурно-механічні, органолептичні та інші якісні показники до традиційних.

встановлено наступне:

- мікрокристалічна целюлоза безпечна при тривалому споживанні у складі раціону живлення по критеріях загально токсичної дії

- включення мікрокристалічної целюлози до складу раціону живлення населення в рекомендованих кількостях не впливає на стан мінерального обміну

- мікрокристалічна целюлоза володіє гипогликемпческою і гиполипидемическою дією, отже, може бути використана в комплексі засобів аліментарної профілактики захворювань серцево-судинної системи і обміну речовин.

Завдяки застосуванню МКЦ (0.5...2.0% залежно від виду виробів) підвищується економічна ефективність виробництва і споживчі властивості.

МКЦ — не просто наповнювач, а поліфункціональна добавка, комплексно вирішальна багато технологічних завдань. Її використання дозволяє підвищити, вихід готової продукції, зменшити втрати маси, поліпшити консистенцію, зберігати структуру мясного продукту і Бже при заморожуванні, продовжувати терміни зберігання. При цьому кінцевий продукт збагачується необхідними баластними речовинами. Таким чином. МКЦ з однаковим успіхом може використовуватися при виготовленні варених, напівкопчених і варено-копчених ковбас, сосисок, рубаних напівфабрикатів, пельменів, і кулінарної продукції. [13]

Гороховий ізолят. Оскільки в горосі немає ліпідів, та зате міститься багато протеїну, крохмалю і баластних речовин, його відвіку відносять до продуктів помірного харчування. Горохова сировина різносторонньо, завдяки його функціональності переробляється в багато мясопродуктів.

Гороховий протеїн Pisane в змозі виконати всі вимоги, що предявляються сьогодні до протеїнів, вживаних в мясних виробах.

Виробники мясних виробів при переробці протеїнів чекають від них разом з іншим:

функціональності, емульгування, поліпшення текстури, розчинності;

зручності: простоти застосування, можливості використання по багатьох призначеннях;

смаку: слабкого стороннього присмаку. Відсутність впливу на смак кінцевого продукту;

кольори: нейтрального кольору, відсутність впливу на колір кінцевого продукту;

вартість: економічністю, в порівнянні з іншою сировиною;

харчова безпека: безпроблемне позначення, природний продукт.

Гороховий протеїн Pisane — один з небагатьох протеїнів, який в змозі виконати всі вимоги, що предявляються сьогодні до протеїнів, використовуваних в мясних виробах. Жовтий горох відноситься до сімї легутинозов і впродовж сторіч відомий як здорова рослинна їжа.

Складеними гороху є: крохмаль (50%), протеїн (25%), баластні речовини (15%). Одержуваний за допомогою фізичного процесу з жовтого гороху (pisum sativum) гороховий протеїн-ізолят є натуральним продуктом, він має добре підібраний амінокислотний профіль і вільний від клейковини, лактози і холестерину.

Функціональність

Як емульгатор Pisane по своїй дії порівнянний з іншими протеїнами. Він звязує воду і жири в стабільні гідрофільні і липофильные зєднання. У холодних емульсіях він без праці звязує 5 частин води і 5 частин свинячого або пташиного жиру. У гарячих емульсіях можуть бути звязані 8 частин води, 8 частин жиру і навіть 12 частин рослинного масла.

Зручність

Гороховий протеїн легко зєднується з мясною масою як у вигляді сухого порошку, так і у вигляді попередньої емульсії. Емульгованим продуктам, таким, як варені колбаси, гороховий протеїн, додає щільнішу структуру. Він забезпечує стабільність рецептури і підвищує зміст протеїну. При високому вмісті мяса рекомендується додавання 1 -2% горохового протеїну у вигляді сухого порошку до пропущеного дзиґа мясу разом з іншими добавками. Стабілізовані за допомогою горохового протеїну емульсії дають можливість створювати знижуючи собівартість рецептури.

Кожен протеїн тваринного або рослинного походження має свій смак і колір, які неможливо сплутати з іншими. При типовій величині добавки 1-2% гороховий протеїн не робить ніякого впливу на смак або колір кінцевого продукту. [5]

При цінах, що ростуть, на мясо функціональна сировина використовується все сильніше. Гороховий протеїновий ізолят є дуже ефективним економічно і тому може постійно використовуватися в мясних виробах. При підвищенні цінового преса, величина добавки попередньої емульсії горохового протеїну без великого ризику для стабільності продукту збільшується.

До того ж культивований впродовж сторіч горох є європейською рослинною культурою і природною частиною нашого живлення.

Рисова мука экструзионой обробки — КЕР. КЕР — екологічно чистий, високоякісний, натуральний продукт, який одержують при влаготермомеханічній обробці рису, без яких-небудь хімічних добавок.

В процесі обробки відбувається зміна структури біополімера зерна, зменшується кількість крохмалю (значна його частина переходить в аморфну фазу), при цьому збільшується кількість декстрину і амилозы, що підвищує харчову цінність продукту, додає імуностимулюючі особливості.

Структура продукту, що утворилася, сприяє високому ступеню його набухання, що відкриває відмінні можливості для використання даної добавки при виробництві варених ковбас, сосисок, сардельок, не змінюючи технологічного процесу.

У разі, коли високий вміст вільної вологи в мясних виробах небажаний і потрібно підсилити звязок між його компонентами, ми пропонуємо в мясну сировину вводити добавку — Кер. В процесі термічної обробки мясної сировини, з введенням Кер, відбувається клейстеризація полісахаридів, що містяться в ній, які при взаємодії з іншими компонентами утримують вологу, утворюючи колоїдну дисперсію. При цьому полісахариди рисової муки не тільки утримують вільну вологу, але і взаємодіють з білковими молекулами мясної сировини, що дозволяє поліпшити його структуру і полегшити подальшу роботу по його формуванню (важливо при виробництві ковбасних виробів).

Кер гідратують в співвідношенні 1:4, додають як замінник мясної сировини, що дозволяє крім вищеописаних властивостей одержати додатковий обєм виходу готових мясних виробів і веде до зниження собівартості. Оптимальна добавка рисової муки складає 10% до маси мясної сировини. Кількість води може мінятися залежно від рецептури, вживаної на підприємстві.

Вже доведено наукою, що модифіковані продукти небезпечні для здоровя людей, і особливо дітей.

На відміну від генетично модифікованих добавок, часто вживаних в мясному виробництві, Кер є природним продуктом, що містить великий спектр природних мікроелементів, вітамінів і мінеральних речовин, що мають високу біологічну цінність.

З погляду технології мясного виробництва, має наступні переваги: Кер можна додавати в мясну сировину як в сухій, так і в гідратованому вигляді; звязує воду в співвідношенні 1:4, 1:4,5; зменшує втрати мясної сировини при його тепловій обробці; підвищує соковитість; має нейтральний смак; має високу харчову цінність; утворює стійкі гелі; немає жиру (на відміну від соєвої сировини), що дозволяє мясопродуктам зберігати властивий їм смак після термообробки. [21]

Картопля - продукт з надзвичайно низьким рівнем ризику алергічних реакцій, що пояснює низьку алергенність клітковини і крохмалю, здобутих з нього. Це натуральний продукт, який може використовуватися при виробництві продуктів дитячого та спеціального призначення.

Картопля є відмінним продуктом живлення і до того ж є альтернативним джерелом крохмалю, клітковини і білка.

Найбільш важлива властивість картопляної Клітковини - підвищена здатність звязувати вологу. Коли порожні клітки клітковини, що зсохнулися, вступають в контакт з водою, вони починають швидко наповнюватися вологою і збільшуватися в обємі.

Здатність абсорбувати воду залежить від зовнішніх умов. Так, якщо «суміш» води і клітковини піддати механічній обробці, вага гідратованої клітковини може перевищити її власну вагу в 25-30 разів.

Вологоутримуюча здатність картопляної клітковини збільшується з підвищенням температури, унаслідок чого «суміш» води і клітковини рекомендується підігріти і заварити.

Картопляна клітковина - дуже стійкий інгредієнт, який витримує низькі показники рН, стерилізацію, а також вплив низьких температур. Цей комплекс властивостей робить клітковину незамінним компонентом при виробництві багатьох продуктів, наприклад, мясних напівфабрикатів.

Іншою важливою властивістю картопляної клітковини є здатність добре емульгувати жир. Це широко використовується при приготуванні водно-жирових емульсій для використання їх у виробництві різних ковбас (1:8:8 – клітковина : вода : жир). [27]

Використання картопляної клітковини в ковбасах вареного і шинки типа дозволяє поліпшити якість виробів. Крім того, збільшується вихід готового продукту підвищується ефект синерезису в продуктах, упакованих вакуумом, а також зменшуються втрати при термічній обробці ковбас.

3 Проектно-технологічна частина

Під проектно-технологічними розрахунками об’єкту, що проектується, звичайно розуміють сукупність розрахунків, зв’язаних безпосередньо з параметрами, видом та особливостями технологічних процесів, що здійснюються даним підприємством.

Проектна технологічна частина включає: вибір та обґрунтування асортименту продукції, аналіз та вибір технологічних схем виробничого процесу, визначення потреб у сировині і допоміжних матеріалах, розрахунок та добір технологічного обладнання, розрахунок робочої сили, розрахунок площ виробничих приміщень.

3.1 Вибір та обґрунтування асортименту продукції

Розрахунок цехів м’ясопереробних виробництв починається з вибору асортименту продукції, що виробляється, який обґрунтовується завданням на проектування і повинен відповідати діючий нормативній документації (ДСТУ, ГОСТам, технологічним інструкціям, тощо). [29]

При виборі асортименту врахували місцеві умови і тип підприємства. Співвідношення між окремими видами готової продукції приймаємо згідно Відомчих норм технологічного проектування та з урахуванням того , що варена груп ковбас має найбільший попит у населення..

При виконанні розрахунків ковбасного виробництва обрали груповий асортимент, а потім рецептуру за кожним найменуванням продукції.

Кількість основної сировини розрахували за кожним видом ковбаси у відповідності з рецептурою.

До основної сировини відносять мяса усіх видів худоби і птиці, шпик, обрізь мясну, субпродукти, плазму крові, білкові компоненти, крохмаль, борошно і харчові добавки.

При цьому враховували, що рецептура наводиться в кг на 100 кг несолоної сировини і кожен асортимент має свій нормативний вихід.

Розрахунки зведено у таблиці у додатку А.

Після визначення відсоткового співвідношення задається груповий асортимент ковбас.

Приймаємо співвідношення ковбас за асортиментом:

| Варені ковбаси |

50% |

| Сосиски, сардельки |

20% |

| Напівкопчені ковбаси |

15% |

| Варено-копчені ковбаси |

15% |

Кількість ковбас і-Ї групи визначається за формулою[19]:

Аі = А*bi /100, т/зм (3.1)

де А - продукція по ковбасному цеху т/зм;

bi - доля і групи ковбас в загальній продуктивності.

Далі визначаємо кількість ковбас і-групи за асортиментом:

Aij = Ai *Bi /100, т/зм (3.2)

Де Bij - доля певного виду ковбас в і-групі.

Обираючи асортимент ковбас, не забули врахувати оптимальне співвідношення показників сортності знежилованого мяса для виключення дисбалансу між знежилованим м’ясом, і його витратами на виробництво ковбас.

Асортимент ковбас зведено до таблиці 3.1.

Таблиця 3.1 – Асортимент продукції, що виробляється

| Асортимент |

Ґатунок виробу |

% в асортименті |

Кількість продукту |

| Варені |

|||

| Лікарська |

Вищий |

7 |

825 |

| Любительська |

Вищий |

7 |

800 |

| „Кріпиш” |

Вищий |

4 |

480 |

| любительська свинна |

Вищий |

1 |

70 |

| Ковбаски „Дитячі” |

Вищий |

2 |

250 |

| Чайна |

ІІ |

7 |

875 |

| для сніданку |

І |

14 |

1700 |

| нова |

І |

7 |

900 |

| Яловича |

Вищий |

1 |

100 |

| Сосиски |

|||

| особі |

Вищий |

2 |

250 |

| Любительські |

Вищий |

6 |

750 |

| молочні |

Вищий |

4 |

500 |

| яловичі |

І |

3 |

300 |

| Сардельки |

І |

5 |

600 |

| Напівкопчені |

|||

| Армавірська |

Вищий |

5 |

550 |

| українська |

І |

2 |

200 |

| московська |

І |

1 |

50 |

| закусочна |

ІІ |

7 |

1000 |

| Варено-копчені |

|||

| сервелат |

Вищий |

4 |

500 |

| особа |

Вищий |

5 |

600 |

| любительська |

І |

5 |

600 |

| московська |

Вищий |

1 |

100 |

| Всього |

100 |

1200 |

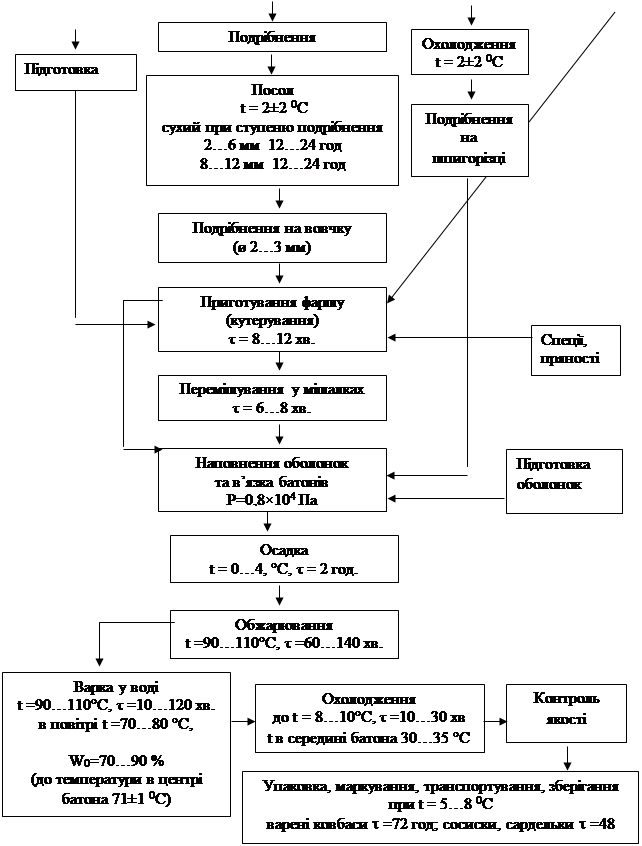

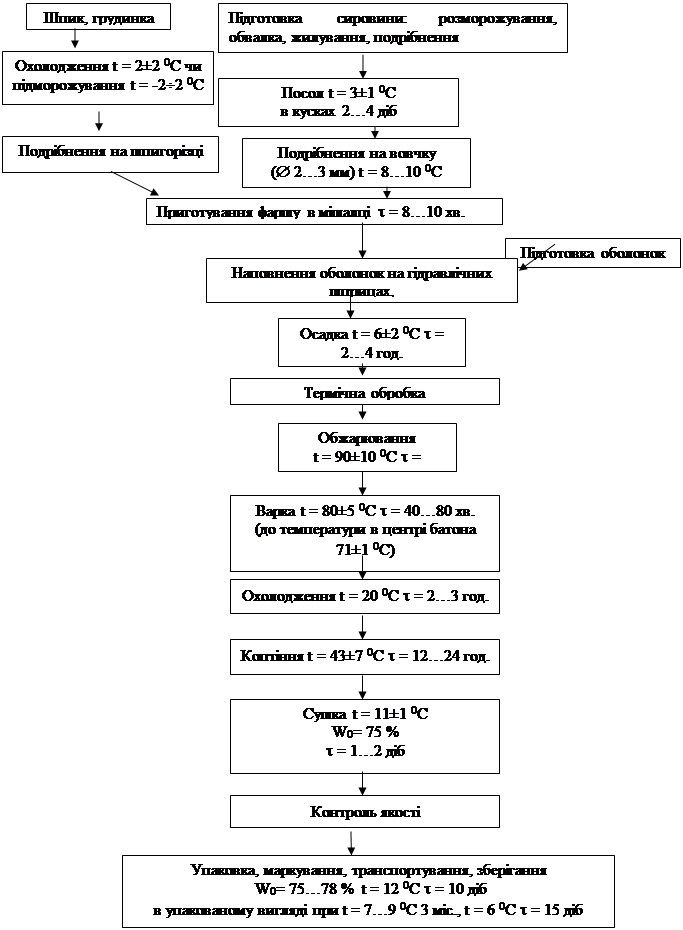

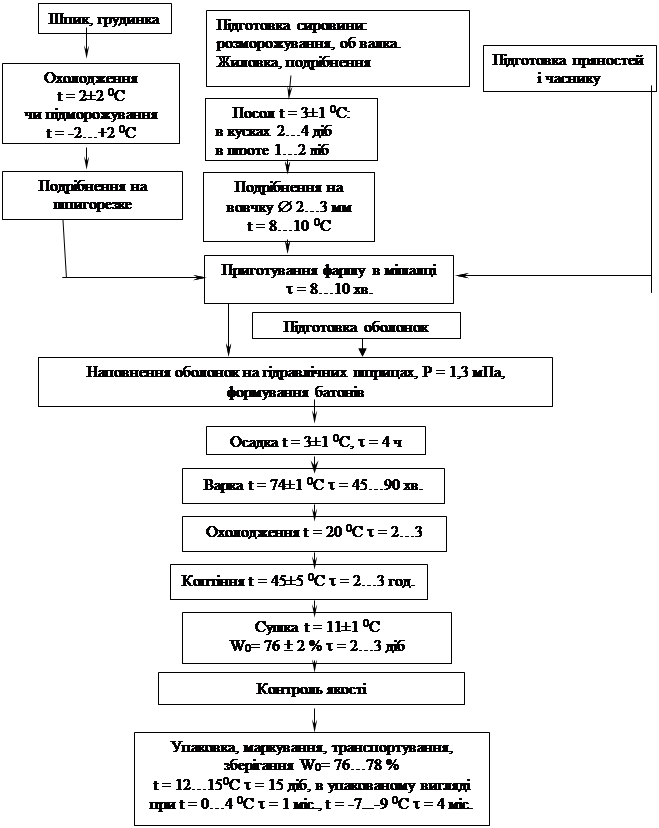

3.2 Аналіз та вибір технологічних схем виробничого процесу

Згідно з обраним асортиментом виробляємої продукції, вибираємо технологічні схеми виробничого процесу. Згідно асортименту, дане підприємство випускатиме чотири групи ковбасних виробів: Групу варених ковбас, сосиски та сардельки, групи напівкопчених та варено-копчених ковбас. Усі групи ковбасних виробів будуть вироблятися на одному підприємстві, та технологічні процеси будуть йти паралельно. Потрібно підібрати технологічні схеми виробництва ковбас так, щоб було, як найбільше дуже схожих операцій чи однакових.

При організації виробництва ковбасних виробів необхідно пам’ятати о шляхах сировини та готової продукції, шляхах чистого та використованого інвентарю, устаткування, ці шляхи не повинні перетинатися, попереджаючи, тим самим, забруднення готової продукції мікрофлорою, яка може міститися у сировині. [30]

Для усіх цих груп ковбасних виробів однаковими операціями є: підготовка основної сировини - розморожування, розбирання, обвалювання, жилування, подрібнення; підготовка шпику – розморожування, подрібнення на шпигорізці; Великий етап соління сировини; приготування фаршу та наповнення оболонок; Термічна обробка ковбасних батонів; Упакування та маркірування. Різниця лежить у різноманітності технологічних параметрів, а також у різних видах та послідовностях термічної обробки.

Технологічні схеми виробництва ковбас за прийнятим асортиментом надано нижче на рисунках 3.1 – 3.3.

|

|

|

||||||

|

||||||||

|

||||||||

Рис 3.1 - Технологічна схема виробництва варених ковбас, сосисок, сардельок

|

Рис 3.2 - Технологічна схема виробництва напівкопчених ковбас

Рис. 3.3 - Технологічна схема виробництва варено-копчених ковбас

3.3 Розрахунок сировини, готової продукції, допоміжних матеріалів та тари

Розрахунок основної сировини:

Кількість основної сировини визначається за формулою[1]:

Ао = Ау *100/nj , т/зм (3.3)

Де nj – норма виходу готової продукції, % до маси сировини

Кількість певної сировини (яловичина вищого ґатунку, свинина нежирна, шпик, тощо) визначається за формулою:

Аoj =(Ao *Kj )/100, т/зм, (3.4)

Де Kj – норма витрат певної сировини (яловичина вищого ґатунку, свинина нежирна, шпик, тощо) за рецептурою кг на 100 кг загальної кількості сировини.

Розрахунок основної сировини окремо по кожному виду ковбас надано у додатку А.

Дані розрахунків зведені до таблиці 3.2.

Таблиця 3.2 - Результати розрахунків сировини

| Сорт мяса |

Відсоток знежилованого мяса |

Необхідна кількість сировини., кг |

Отримана кількість сировини, кг |

Різниця, кг (+-) |

| Яловичина |

||||

| В/с |

20 |

1064,13 |

1062,206 |

-1,924 |

| І |

45 |

2390,506 |

2389,62 |

-0,886 |

| ІІ |

35 |

1855,64 |

1858,45 |

+2,81 |

| Свинина |

||||

| ІІ ІІІ |

||||

| Не жирна |

40 25 |

1688,022 |

1692,626 |

+4,604 |

| Напів жирна |

40 35 |

1789,46 |

1784,00 |

-5,45 |

| жирна |

20 40 |

1098,022 |

1097,878 |

-0,144 |

Використаємо отримані дані кількості знежилованого мяса, для розрахунку кількості напівтуш, які буде щоденно переробляти підприємство. Для цього потрібно врахувати, що у виробництві використовується яловичина І категорії у кількості 25%, ІІ категорії – 75%; свинини ІІ категорії у кількості – 80%, ІІІ категорії – 20%.

Розрахунок даних зведено до таблиці 3.3.

Таблиця 3.3 – Розрахунок мяса на кістках

| Вид мяса |

Категорія |

Частка, % |

Норма виходу, % |

Вага напів туші, кг |

Кількість, кг |

Розрахункова кількість, шт. |

Прийнята кількість, шт. |

Кількість, кг |

| Яловичина |

І |

25 |

71,5 |

100 |

1856,7 |

18,6 |

19 |

1900 |

| ІІ |

75 |

70 |

70 |

5689,6 |

81,3 |

81 |

5670 |

|

| 100 |

5310,3 |

7570 |

||||||

| Свинина |

ІІ |

80 |

65,7 |

35 |

5570,2 |

159,1 |

159 |

5565 |

| ІІІ |

20 |

59 |

60 |

1550,7 |

25,8 |

26 |

1560 |

|

| 4574,5 |

7125 |

Розрахунок витрат спецій:

Розрахунки допоміжних матеріалів, як і основної сировини здійснюються окремо для кожного виду продукції згідно укрупненим нормам витрати спецій та допоміжних матеріалів при виробництві ковбасних виробів і кількості продукції за зміну за формулою[1]:

Ci=Ai*P/100 (3.5)

Де Ci – кількість солі, спецій за зміну, кг;

Ai – Кількість основної сировини необхідної для виготовлення і-того продукту, кг;

P – норма витрат солі, спецій на 100 кг основної сировини, г;

Розрахунок кишкової оболонки й шпагату оформлено до таблиці 3.4.

Таблиця 3.4 – Розрахунок кишкової оболонки й шпагату

| Найменування ковбасних виробів |

Зміна потужність ,т |

Вид оболонки |

Витрати оболонки пучків |

Витрати шпагату, кг |

||

| Норма на 1т |

Потрібна кількість |

Норма на 1т |

Потрібна кількість |

|||

| Варені ковбаси |

6 |

2,5 |

15 |

|||

| Лікарська |

825 |

Круга №4 |

64 |

52,8 |

||

| Любительська |

800 |

Круга №4 |

64 |

51,2 |

||

| „Кріпиш” |

480 |

Черева свині |

120 |

57,6 |

||

| любительська свинна |

70 |

Круга №4 |

64 |

4,48 |

||

| Ковбаски „Дитячі” |

250 |

Черева свині |

120 |

30 |

||

| Чайна |

875 |

Черева свині |

120 |

105 |

||

| для сніданку |

1700 |

Синюги яловичі |

120 |

204 |

||

| нова |

900 |

Круга №4 |

64 |

57,6 |

||

| Яловича |

100 |

Круга №4 |

64 |

6,4 |

||

| Сосиски |

2,4 |

2 |

4,8 |

|||

| особі |

250 |

без оболонки |

||||

| Любительські |

750 |

Череві яловичі |

120 |

90 |

||

| молочні |

500 |

Черева свині |

120 |

60 |

||

| яловичі |

300 |

Черева свині |

120 |

36 |

||

| Сардельки |

600 |

Черева яловичі |

120 |

72 |

||

| Напівкопчені |

1,8 |

2,5 |

4,5 |

|||

| Армавірська |

550 |

Круга №5 |

65 |

35,75 |

||

| українська |

200 |

Круга №3 |

90 |

18 |

||

| московська |

50 |

Круга №5 |

90 |

4,5 |

||

| закусочна |

1000 |

Череві яловичі |

105 |

105 |

||

| Варено-копчені |

1,8 |

3 |

5,4 |

|||

| сервелат |

500 |

Круги №3 |

105 |

52,5 |

||

| особа |

600 |

Круги №4 |

92 |

55,2 |

||

| любительська |

600 |

Круги №3 |

105 |

63 |

||

| московська |

100 |

Круги №3 |

105 |

10,5 |

||

Для подальшого розрахунку необхідного обладнання, потрібно розрахувати кількість отриманого при виробництві фаршу. Для цього нам необхідно скласти кількість основної сировини, кількість спецій та допоміжної сировини, а також врахувати кількість додаваємого льоду або води. Розрахункові дані зведемо до таблиці 3.5.

Звернемо увагу, що пряності й матеріали ми розраховували у грамах, а основну сировину у кілограмах, тому при складанні цих двох показників, необхідно грами переводити у кілограми (1 кілограм дорівнює 1000 грамів)

Таблиця 3.5 – Розрахунок кількості фаршу

| Найменування виробу |

Кількість основної сировини |

Допоміжна сировина, спеції, г |

Гранульований або пластинчатий лід чи вода |

Кількість готового фаршу, кг |

|

| % до основної сировини |

потрібно, кг |

||||

| Варені |

|||||

| Лікарська |

756,88 |

17764,75 |

20 |

151,3761 |

926,0216 |

| Любительська |

747,66 |

20527,85 |

20 |

149,5327 |

917,7241 |

| „Кріпиш” |

444,44 |

8368,89 |

20 |

88,07339 |

539,2606 |

| любительська свинна |

65,42 |

1730,77 |

20 |

13,08411 |

80,23544 |

| Ковбаски „Дитячі” |

227,27 |

6188,19 |

20 |

45,45455 |

280,6932 |

| Чайна |

717,21 |

23429,92 |

30 |

215,1639 |

955,807 |

| для сніданку |

1588,79 |

56646,54 |

20 |

317,757 |

1963,189 |

| нова |

762,71 |

25064,24 |

20 |

152,5424 |

940,3185 |

| Яловича |

94,34 |

2481,70 |

20 |

18,86792 |

115,6892 |

| Сосиски |

|||||

| особі |

238,10 |

6386,90 |

20 |

47,61905 |

292,1012 |

| Любительські |

657,89 |

17615,13 |

20 |

131,5789 |

807,0888 |

| молочні |

454,55 |

11168,64 |

20 |

90,90909 |

556,6232 |

| яловичі |

247,93 |

7403,31 |

20 |

49,58678 |

304,924 |

| Сардельки |

483,87 |

14552,42 |

20 |

96,77419 |

595,1976 |

| Напівкопчені |

|||||

| Армавірська |

705,13 |

24908,65 |

730,0369 |

||

| українська |

270,27 |

9479,73 |

279,75 |

||

| московська |

62,50 |

2179,69 |

64,67969 |

||

| закусочна |

1333,33 |

46500,00 |

1379,833 |

||

| Варено-копчені |

|||||

| сервелат |

819,67 |

27540,98 |

847,2131 |

||

| особа |

857,14 |

30064,29 |

887,2071 |

||

| любительська |

1000,00 |

33900,00 |

1033,9 |

||

| московська |

163,93 |

5508,20 |

169,4426 |

||

3 .4 Розрахунок та добір технологічного обладнання

Необхідну кількість технологічного обладнання розраховуємо для кожного відділення окремо. Для розрахунку обладнання для сировинного відділення, спочатку розраховуємо робочу силу, що відображено у відповідному розділі цього проекту.

Необхідну кількість технологічного обладнання розраховують за кількістю сировини, що надходить до обробки, з врахуванням режиму роботи обладнання, його потужності і одночасного завантаження. [23]

Кількість одиниць обладнання розраховують за формулою[1]:

N= A/(q*T) (3.6)

де N - кількість одиниць обладнання;

А - кількість сировини, що переробляється за зміну, кг;

q - потужність обладнання, кг/год.;

Т - тривалість зміни, год.

Для обладнання періодичної дії (відкриті котли, автоклави, відстійники і т. д.)

N=A/Q (3.7)

Де Q — потужність апарату за зміну, кг.

Потужність апаратів (кутеров і мішалок) періодичної дії визначають за формулою:

Q=(60/t)*a*V*p=608(g/t) (3.8)

де q потужність апарату періодичної дії, кг/год.;

t - тривалість одного циклу, хв.;

а - коефіцієнт завантаження за основною сировиною (для кутерів а=0,6...0,65; для мішалок а=0,6.. .0,7);

V - Обєм чаші кучеру або мішалки, м;

р - щільність продукту,, що подрібнюється або перемішується, г/см 3 ;

g, маса одночасного завантаження, кг

Довжину стаціонарного столу

L=n*t\k (3.9)

де n - кількість робітників, що виконують дану операцію;

l - довжина столу на 1 працівника за нормами, м (l=1 м);

k - коефіцієнт, що враховує роботу з однієї(к =1) або з двох сторін

столу(к =2).

Довжину конвеєрного столу для обвалювання, жилування, визначають за формулою:

L=2.5+l*(n/k) (3.10)

де 2,5 — необхідний запас довжини конвеєру;

l- норма довжини столу на одного робітника, м ;

n - кількість робітників, що виконують дані операції.

Кількість металевих чанів для посолу, які можуть укладати в декілька ярусів, розраховують за формулою:

N=A*k*t\q (3.11)

де N - кількість чанів, шт.;

А - кількість сировини, що надходить на посол до цеху за зміну, кг;

к - кількість змін роботи відділення;

t - тривалість посолу, год.;

q — корисна ємність одного чану, кг (q=450 кг).

Кількість камер, що мають 3 секції і призначені для термічної обробки ковбасних виробів при сумісних процесах, визначають за формулою:

N=(A*t)\(q*T*m) (3.12)

де N - кількість камер;

А - кількість продукції, що обробляється за зміну, кг;

t — тривалість термічної обробки, год.;

q - ємність однієї секції, кг;

m - кількість секцій;

Т — тривалість зміни, год.

Ємність однієї секції - 4 рами розміром 1200x1000 мм.

Технологічне обладнання для різних відділень ковбасного цеху обирають з врахуванням їх потужності і в відповідності з прийнятими в проекті технологічними схемами виробництва ковбасних виробів. [34]

Розрахунок машин зведено до таблиці 3.6.

Таблиця 3.6 – Зведена таблиця розрахунку машин

| Сировина |

Потужність кг/година |

Кількість сировини за зміну, кг |

Прийнятий тип обладнання |

Кількість машин |

|

| Розрахункова |

Прийнята |

||||

| Сировинне відділення |

|||||

| Полу туші яловичини та свинини |

9965 |

Конвеєр |

1 |

1 |

|

| Машинне відділення |

|||||

| Шпик |

200 |

931 |

Шпигорізка 221 ФШ 010 |

0,58 |

1 |

| Яловичина, свинина |

800 |

9965 |

Вовчок К7-ФВП-114 |

1,6 |

2 |

| Вода |

2000кг/сут |

1568 |

Льодогенератор „Funk” |

0,79 |

1 |

| Фарш |

1900 |

14666 |

Кутер Л23-ФКВ-03 |

0,96 |

1 |

| Фарш |

Об’єм 300л |

14666 |

Возики |

16,28 |

17 |

| Відділення посолу |

|||||

| Подрібнене м’ясо |

Об’єм 300л |

12695 |

Возики-чани |

85,2 |

86 |

| Шприцювальне відділення |

|||||

| Фарш |

1100 |

14666 |

Шприц „Опти1100” |

1,67 |

2 |

| Батони ковбас |

Довжина 4м |

14666 |

Стіл технолог. |

2 |

2 |

| Камера осадки |

|||||

| Батони |

14666 |

Рама универ. Я16-ФИО |

73.33 |

75 |

|

| Термічне відділення |

|||||

| Батони |

14666 |

Термокамери атомат. Я5-ФТ2-Г-00 |

3,85 |

4 |

|

| Камера сушки |

|||||

| Батони після термообробки |

н/к 2455 в/к 2938 |

Рама универ. Я16-ФИО |

18,4 36,7 |

56 |

|

3.5 Розрахунок робочої сили

Кількість робітників для ковбасного цеху розраховують за формулою[1]

N=A/P (3.13)

A-кількість сировини, що переробляється за зміну, кг

Р – норма виробітку за зміну на 1 робітника, кг

Розрахунок робочої сили для сировинного відділення надано у таблиці 3.7.

Таблиця 3.7 – Кількість робітників для сировинного відділення

| Операція |

Норма на 1 людину, т |

розрахункова кількість робітників |

Прийнята кількість робітників |

| Зачистка туш на підвісних шляхах |

|||

| яловичих |

42,9 |

0,13 |

2 |

| свинячих |

4,5 |

1,02 |

|

| Знімання шпигу |

|||

| ІІ категорії |

4,5 |

0,816 |

2 |

| ІІІ категорії |

4,9 |

0,18 |

|

| Розділка |

|||

| яловичих |

20 |

0,27 |

1 |

| Свинячих |

16,3 |

0,28 |

|

| Обвалка |

|||

| яловичих |

1,81 |

2,97 |

3 |

| свинячих |

2,5 |

1,83 |

2 |

| Жиловка |

|||

| яловичих |

1,43 |

3,77 |

4 |

| свинячих |

1,47 |

3,11 |

3 |

| Разом |

17 |

||

Та за формулою

n=N/Ho (3.14)

n- кількість робітників, що обслуговують розрахункову кількість машин в цеху

N – розрахункова кількість машин, встановлених в цеху

Кількість робітників у відділенні підготовки ковбасної оболонки розраховують за змінною виробіткою ковбасних виробів з урахуванням норми виробітку за зміну по підготовці натуральної або штучної оболонки, а також фаршеємністю фабрикатів (кожен робітник повинен заготовити ковбасної оболонки не менше ніж на 2000 кг продукції). [4]

Необхідна кількість робітників в цеху шприцювання ковбас складається з потреби на обслуговування шприців, підсобні роботи.

Кількість робітників у відділені посолу мяса, виготовленню фаршу, шприцювальному відділені розраховуємо за нормами обслуговування апаратів й машин та зводимо до таблиці 3.8.

Таблиця 3.8 – Розрахунок кількості робітників

| Операції |

Кількість апаратів і машин прийнята у проекті, шт. |

Норма обслуговування апаратів і машин одним робітником, шт. |

Кількість, чоловік |

||

| Розрахована |

Прийнята |

||||

| 1 |

2 |

3 |

4 |

5 |

|

| Сировинне відділення |

|||||

| Подрібнення мяса |

1 |

1 |

1 |

1 |

|

| Машинне відділення |

|||||

| Подрібнення шпигу |

1 |

1 |

1 |

1 |

|

| Подрібнення мяса |

1 |

1 |

1 |

1 |

|

| Кутерування сировини |

1 |

1 |

1 |

1 |

|

| Шприцювальне відділення |

|||||

| Шприцювання ковбас |

2 |

4 |

4 |

4 |

|

| Навішування батонів |

50 |

25 |

2 |

2 |

|

| Разом : |

10 |

||||

Розрахунок чисельності в’язальниць надано в таблиці 3.9.

Таблиця 3.9 – Розрахунок кількості в’язальниць

| Вид ковбас |

Кількість продукту, кг |

Норма на 1 людину |

Кількість, чоловік |

|

| Розрахована |

Прийнята |

|||

| 1 |

2 |

3 |

4 |

5 |

| Варені ковбаси |

6719 |

1400 |

4,8 |

5 |

| Сосиски, сардельки |

2556 |

640 |

3,9 |

4 |

| Напівкопчені ковбаси |

2455 |

750 |

3,2 |

3 |

| Варено-копчені ковбаси |

2938 |

750 |

3,9 |

4 |

| Разом: |

16 |

|||

Розрахунок кількості робітників в термічному відділенні надано у таблиці 3.10.

Таблиця 3.10 - Розрахунок кількості робітників в термічному відділенні.

| Назва продукту |

Розрахункова кількість камер за зміну |

Норма обслуговування одним робітником камер, шт. |

Кількість робітників |

|

| розрахункова |

прийнята |

|||

| 1 |

2 |

3 |

4 |

5 |

| Варені ковбаси |

1 |

7,6 |

0,13 |

1 |

| Сосиски, сардельки |

1 |

5,3 |

0,19 |

|

| Напівкопчені ковбаси |

1 |

4,9 |

0,20 |

|

| Варено-копчені ковбаси |

1 |

4,9 |

0,20 |

|

| Разом: |

1 |

|||

Загальна чисельність працівників на підприємстві складає: 43 чоловіка

Враховуючи ІТР і службовців: 43+30% = 57 чоловік.

3 .6 Розрахунок робочих площ приміщень

Площу мясопереробного виробництва розраховують, виходячи :

з санітарної норми на одного робітника;

площі на одиницю обладнання (згідно габаритних розмірам і умовам його обслуговування);

норм навантаження на 1 м2 площі камери;

норм навантаження на одиницю продукції, що виробляється. [20]

Переведення фізичних одиниць, з урахуванням коефіцієнту, у приведені тони, який показує у скільки разів для виробництва м’ясопродуктів необхідно збільшити площу у порівняні з виробництвом варених ковбас надано у таблиці 3.11.

Таблиця 3.11 – Переведення фізичних одиниць у приведені тони

| Найменування мясопродуктів |

Коефіцієнт переведення |

Переведенні тони |

| Варені ковбаси, сосиски, сардельки |

1 |

6 2.4 |

| Напівкопчені ковбаси |

2 |

3.6 |

| Варено-копчені ковбаси |

2.2 |

3.96 |

| Разом |

15.96 |

Площу цеху сировини розраховують , виходячи з площ, необхідних для нормальної роботи робітників.

Норма площі на 1 робітника 8... І0 м2 .

Розташування і обслуговування обладнання - ваги розташовані на підлозі 18м2;

Розрахована площа: 135м2

Площу камери розморожування визначають за формулою[22]:

FРозм . = 1.2*А*t\G, м2 (3.15)

де 1,2 - коефіцієнт запасу площі для зачищення туш;

А - кількість мяса на кістках, що надходить у відділення сировини за зміну, кг;

t - тривалість розморожування, год. (діб);

G - норма навантаження, кг/м2 (для мяса G=200 кг/м2 ).

Оскільки тривалість розморожування мяса у паровоз душному середовищі складає 24 години, для ритмічної роботи цеху необхідно мати не менше 2-х камер.

Відповідно подвоюються і площі камери розморожування.

Розрахована площа: 120 м2

Площу відділення посолу і витримки мяса визначають з урахуванням габаритів машин і тривалості посолу і витримки (табл. 3.12).

Таблиця 3.12 — Тривалість посолу і витримки

| Ступінь подрібнення мяса, мм |

Тривалість витримки посоленого мяса для ковбас, діб |

Тривалість посолу шпику, діб |

|

| варених, сосисок і сардельок |

Напівкопчених і варено-копчених |

||

| 2...3 |

0,25 |

1 |

- |

| 16. ..25 |

1,0 |

1...2 |

- |

| У шматках |

2,0 |

3,0 |

14...16 |

За нормативними умовами роботи площа на 1 вовчок і мішалку 18м.

Розрахована площа: 108 м2

Площу розсольного відділення в залежності від потужності цеху приймають 36...72 м . Склад солі розраховують з урахуванням навантаження 1700...2000 кг/м2.

Площу цеху по виготовленню фаршу (машинне відділення) розраховують по площі, що займає обладнання. [1]

Приймаємо, що вовчок займає 18 м2 ;

кутер - 36 м2 ;

шпигорізка (включаючи стіл для пригодовування шпику) - 18м2 ;

Розрахована площа: 72 м2

Площу відділення шприцювання розраховують, виходячи з площі на один шприць 54...72 м , включаючи стіл для вязки ковбас і місток для транспортування і розміщення рам.

Розрахована площа: 120м2 .

Площу осадочного відділення визначають з урахуванням кількості рам, що розміщуються будівельному квадраті (табл. 3.13) [16].

Таблиця 3.13 – Розрахунок кількості рам, що розміщуються в будівельному квадраті

| Ковбаси |

Кількість рам, що поступає в осадочне відділення за зміну, шт. |

Кількість рам, які одночасно знаходяться на осадці при двохзмінній роботі ковбасного цеху, шт. |

Кількість рам, які розташовані У будівельному квадраті, шт. |

Площа осадочного відділення, будівельних квадратів |

|

| Розрахункова |

Прийнята |

||||

| Напівкопчені |

13 |

13 |

20 |

0,65 |

1 |

| Варено-копчені |

15 |

30 |

20 |

1,5 |

1,5 |

В залежності від розмірів в одному будівельному квадраті розташовують наступну кількість рам:

1200x1000- 16

1000x1000-20

720x720-25

Тривалість осадження напівкопчених ковбас 4 години, варено-копчених - 24.. .48 год.

Розрахована площа: 90 м2

Площу, зайняту автокоптилками, універсальними камерами, термоагрегатами , розраховують по їх габаритам.

На обслуговування проїзду для пересування рам і проходи приймають площу рівну 100...2000% від основної площі.

Розрахована площа: 360 м2

Площу камери охолодження варених ковбас визначають, виходячи з норм

розміщення рам у будівельному квадраті, з норми навантаження на 1 м2 /кг і тривалості охолодження продукції:

Fохол = n*t\P,м2 (3.16)

де n - кількість рам з ковбасними виробами, що надходять на охолодження за зміну;

t - тривалість охолодження, змін (год.);

Р - норма розміщення рам в одному будівельному квадраті, шт..

Fохол = A*t\G (3.17)

де А - маса продукту, що надходить на охолодження за зміну, кг;

G - норма навантаження, кг/м (табл. 3.14).

Таблиця 3.14 - Норми навантаження та тривалість охолодження ковбас

| Вироби |