Робоче обладнання екскаваторів з гідравлічним приводом 2-ї та 3-ї розмірних груп

СОДЕРЖАНИЕ: Загальні відомості про екскаватори та їх застосування на будівельних роботах. Будова робочого обладнання екскаваторів, монтаж устаткування. Можливі несправності, їх причини, ознаки, наслідки та способи усунення. Пристосування та обладнання для ремонту.Робоче обладнання екскаваторів з гідравлічним приводом 2-ї та 3-ї розмірних груп

Зміст

Вступ

1.Загальні відомості про екскаватори

2. Будова робочого обладнання екскаваторів

2.1 Робоче обладнання екскаваторів 2-ї розмірної групи

2.2 Робоче обладнання екскаваторів 3-ї розмірної групи

3. Можливі несправності та способи їхнього усунення

4. Пристосування для ремонту

5. Економічна частина

Перелік використаної літератури

Вступ

Гідравлічні екскаватори мають конструктивні, технологічні й економічні переваги в порівнянні з екскаваторами з механічним приводом. Конструктивні й технологічні переваги визначаються головним чином застосуванням гідравлічного обємного привода для передачі потужності від двигуна робочим механізмом машини. Гідравлічний привод дозволяє:

реалізувати більші передаточні числа від провідної ланки джерела енергії до робочих механізмів і органів машини без застосування складних по кінематиці пристроїв;

спростити кінематику робочого устаткування за рахунок вимкнення канатних передач, а також значно розширити номенклатуру робочого устаткування (телескопічне устаткування, лопата з двощелеповим ковшем, напорний грейфер, розпушувач, планувальник, різні захопи, кранове устаткування для монтажних робіт та ін.);

розташувати робочі механизми незалежно від силової установки, що обумовлює можливість їхнього найкращого компонування;

досить простими засобами виконувати зручне й незалежне безступінчасте регулювання в широкому диапазоні швидкостей робочих рухів, сумісних за часом, що поліпшує технологічні можливості машини (зокрема, дозволяє заміняти ручну працю на грунтових роботах) та підвищує ефективність використання потужності двигуна; цьому також сприяє тверда двостороння фіксація виконавчих механізмів у будь-якому з положень і можливість без додатковихх пристроїв реверсувати напрямок руху виконавчого механізму при будь-якій системі гідроприводу;

застосувати автоматичне й напівавтоматичне керування, використання якого поліпшує умови праці машиніста й підвищує якість виконуваних робіт;

уніфікувати й нормалізувати конструкцію елементів гідроприводу для машин різніх типорозмірів, обмеживши їхню номенклатуру;

Мета даної роботи охарактеризувати особливості конструкції робочого обладнання екскаваторів 2-ї розмірної та 3-ї розмірних груп,а також навести технічні характеристики екскаваторів; охарактеризувати правила техніки безпеки при виконанні робіт.

1. Загальні відомості про екскаватори

Класифікація екскаваторів

Екскаватором називають землерийну машину, що виконує операції по відділенню грунту від масиву і переміщенню його у відвал або транспортні засоби в межах зони досяжності робочого устаткування. Екскаватори обладнають одним або декількома ковшами. В першому випадку їх називають одноковшевими, в другому – багатоковшевими.

Одноківшові екскаватори. Робочий процес одноковшового екскаватора (екскавація) складається з послідовно виконуваних операцій: відділення грунту від масиву, заповнення ним ковша, транспортування грунту в ковші до місця розвантаження, розвантаження грунту з ковша, повернення останнього в забій на вихідну позицію. Сукупність цих операцій складає робочий цикл екскаватора, в результаті виконання якого видається одна порція продукції в обємі розвантаженого з ковша грунту. По цій ознаці відповідно до прийнятої раніше класифікації будівельних машин одноковшові екскаватори відносять до машин циклічної дії.

За призначенням одноковшові екскаватори ділять на будівельні – для виконання земляних робіт, вантаження і розвантаження сипких матеріалів; будівельно-карєрні – для виконання робіт за призначенням будівельних екскаваторів, а також для розробки карєрів будівельних матеріалів і видобутку корисних копалин відкритим способом; карєрні – для роботи в карєрах; вскришні – для зняття верхнього шару грунту або гірської породи перед карєрною розробкою; тунельні і шахтні – для роботи під землею при будівництві підземних споруд і розробці корисних копалин.

Одноковшові екскаватори можуть розробляти ґрунти вище і нижче за рівень своєї стоянки відповідно робочим устаткуванням прямої і зворотної лопат. Для збільшення робочої зони, наприклад, при розробці котлованів великих розмірів, на вантажних і розвантажувальних, а також на вскришних роботах на екскаватори встановлюють робоче устаткування драглайна. Для уривки глибоких котлованів, ям, колодязів використовують робоче устаткування грейфера, для планувальних робіт – спеціальне планувальне устаткування і т. п. На екскаватори може бути встановлене також кран, сваєбійне і інше змінне робоче устаткування – всього більше 40 видів. Одноковшовий екскаватор може мати тільки один вид робочого устаткування або комплектуватися його змінними видами, встановлюваними на машину залежно від виконуваних робіт. В першому випадку екскаватори називають спеціальними, а в другому – універсальними. До останніх відноситься більшість будівельних екскаваторів. В нашій країні більше 90% одноковшових екскаваторів, що випускаються, є універсальними. Що використовуються на масових розробках гірських порід відкритим способом спеціальні карєрні екскаватори мають тільки один вид робочого устаткування – пряму лопату.

Вскришні екскаватори мають однакову з карєрними машинами базу і відрізняються від останніх головним чином розмірами робочого устаткування – ковшом більшої місткості, збільшеним його вильотом – відстанню від осі обертання екскаватора до центру мас ковша. Це дозволяє більш повно використовувати енергетичні параметри силової установки, надійнісний ресурс машини і інші характеристики з метою отримання найбільшої продуктивності на розробці вскришних ґрунтів, менш міцних в порівнянні із залягаючою під ними гірською породою. Для роботи в карєрах широко застосовують могутні крокуючі драглайни, які використовують як на вантаженні висадженої породи, так і на вскришних роботах. Карєрні і вскришні екскаватори, а також крокуючі драглайні відносяться до гірських машин. Проте їх широко використовують на будівництві крупних земляних споруд, наприклад дамб, гребель, водосховищ, каналів і т. п.

Одноковшові екскаватори розрізняють по виконанню робочого устаткування , елементи якого можуть бути сполучені між собою і з базою машини шарнірами і канатами або мати жорсткі шарнірні зчленовування. Останні властиві гідравлічним екскаваторам. Жорстке зчленовування дозволяє більш повно використовувати масу екскаватора для реалізації великих зусиль на зубах ковша, завдяки чому представляється можливим розробляти ґрунти з підвищеними площами поперечних перетинів зрізів; що істотно підвищує продуктивність цих машин.

Гідравлічний привід одноковшових екскаваторів забезпечує робочому устаткуванню велику маневреність, дозволяє вибирати більш раціональні робочі рухи. Завдяки істотним перевагам перед канатними машинами гідравлічні екскаватори в загальному обємі виробництва одноковшових екскаваторів в нашій країні складають більше 80%. В окрему групу по даній ознаці виділяють екскаватори з телескопічним устаткуванням, вживаним в конструкціях екскаваторів-планувальників 11 (див. мал. 6), за допомогою яких виконують планувальні, зачистні і звичайні экскаваціонні роботи.

Одноковшові екскаватори виготовляють як самохідні машини, здатні пересуватися в межах будівельного майданчика, а також при зміні будівельного обєкту. Для пересування по ґрунтах із зниженою несучою здатністю застосовують гусеничні ходові пристрої із збільшеною опорною поверхнею. При частій зміні будівельних обєктів для додання екскаваторам більшої мобільності їх обладнали пневмоколісні ходовими пристроями, використовуючи для цього також автомобільну або тракторну базу, або спеціальні шасі автомобільного типу. Карєрні і вскришні екскаватори обладнали, як правило, гусеничними ходовими пристроями, а могутні драглайни – крокуючим ходом з розвиненою поверхнею опорної рами, що дозволяє понизити питомий тиск машини на ґрунт до допустимих значень.

По можливості обертання поворотної частини розрізняють повноповоротні (з необмеженими кутовими переміщеннями) і иеповноповоротні (з обмеженими кутовими переміщеннями) екскаватори. Неповноповоротними виготовляють лише екскаватори на базі пневмоколісних тракторів, всю решту одноковшових екскаваторів виготовляють повноповоротними.

По числу встановлених двигунів розрізняють одно- і багатомоторні екскаватори. До одномоторних відносять також екскаватори з декількома двигунами, що працюють на один вал. Одноковшові будівельні екскаватори обладнають переважно одномоторною силовою установкою з механічним, гідромеханічним або гідравлічним приводом. Лише окремі моделі екскаваторів з канатною підвіскою робочого устаткування мають багатомоторний привід. Карєрні і вскришні екскаватори, а також крокуючі драглайни обладнали багатомоторним електроприводом постійного струму з живленням від мережі високої напруги.

Головним параметром одноковшового екскаватора є місткість ковша, яка спільно з тривалістю робочого циклу визначає продуктивність екскаватора. Кожній місткості будівельного універсального екскаватора відповідає певна розмірна група:

Розмірна група 1 2 3 4 5 6 7 8

Місткість ковша, м3 0,15 0,25 0,4 0,65 1,0 1,6 2,5 4,0

Для інших типів екскаваторів така відповідність не регламентована. Згідно Госту на гідравлічних екскаваторах встановлюють ковші більше або менше приведених вмістимостей.

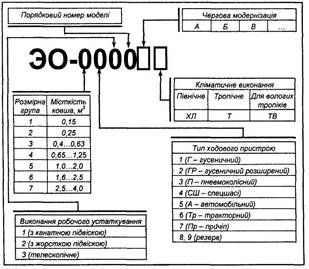

Індексація одноковшових екскаваторів

2. Будова робочого обладнання екскаваторів

2.1 Робоче обладнання екскаваторів 2-ї розмірної групи

Екскаватор ЭО-2621А (Рис. 2.1.)належить до 2-ї розмірної групи. Він призначений для механізації земляних і навантажувальних робіт. Він оснащується одночасно екскаваторним і бульдозерним устаткуванням. Може працювати зі зворотною або прямою лопатою, бульдозером, грейфером, крановою підвіскою, зворотною лопатою зі зміщеною віссю копання, ковшем підвищеної місткості й вилами. При роботі з екскаваторним устаткуванням бульдозерний відвал не демонтується, тому що, крім свого основного призначення, він забезпечує стійкість екскаватора.

Рис. 2.1. Загальний вигляд екскаватора ЭО-2621А

Маневреність екскаватора дає можливість використовувати його на розсереджених малооб’ємних обєктах, а невеликі габаритні розміри - у стиснутих умовах.

Екскаватором можна виконувати такі роботи:

рити невеликі котловани, ями й траншеї (ковшем зворотної лопати);

розробляти дрібні вибої, зводити невеликі насипи, робити навантаження (ковшем прямої лопати);

виконувати вантажно-розвантажувальні й монтажні роботи (крановою підвіскою);

робити легкі зачисні роботи й навантаження матеріалів з малою обємною масою (ковшем підвищеної місткості);

засипати траншеї, згрібати будівельне сміття, очищати дороги від снігу (бульдозером).

Зворотної й прямою лопатами виконують грунтові роботи в ґрунтах I-III категорій. Бульдозерне устаткування використовують на зачищенні ґрунтів I-II категорій.

Робота екскаватора в мерзлих ґрунтах і ґрунтах вище III категорії можлива тільки після попереднього розпушування.

ТЕХНІЧНІ ХАРАКТЕРИСТИКИ

| Тип екскаватора одноковшовий універсальний неповноповоротний на пневмоколісному ходу |

| Номінальна потужність двигуна, квт (л. с.) 44+3 (60+5 ) |

| Швидкість пересування, м/с (км/ч) 0,58-5,3(2,1-19,0) |

| Довжина в транспортному положенні, м 6,48±0,1 |

| Ширина, м 2,2±0,05 |

| Висота в транспортному положенні, м, не більше 3,8 |

| База екскаватора, м 2,45 |

| Колія передніх коліс, м 1,46+0,1 |

| Колія задніх коліс, м 1,55+0,1 |

| Тиск у шннах передніх коліс, Мпа (кгс/см2 ) 0,17—0,18 (1,7-1,8) |

| Тиск у шинах задніх коліс, МПа (кгс/см2) 0,19—0 2 (1,9-2,0) |

| Кут повороту робочого устаткування (у плані), рад (…°) 2,8-0,14 (160-8 ) |

| Робочий тиск у гідросистемі, МПа (кгс/см2) 10+0.5 й 7,5+0.5 (100+5 й 75+5 ) |

| Номінальна місткість бака робочої жидкости, дм3 100 |

| Конструктивна маса, кг 5600+ 150 |

| Робоча маса, кг 5850±150 |

| Робочі параметри зворотної лопати |

| Місткість ковша, м3 0,25+ 0,0125 |

|

Вантажопідйомність, кг 475+50 Максимальна глибина копання, м 3,0 Максимальний радіус копання, м 5,0 Максимальна висота розвантаження, м 2,2 Радіус розвантаження при максимальній висоті, м 2,7 |

| Максимальне зусилля копання, кН (тс) 25,7(2,57) |

| Тривалість робочого циклу при роботі у відвал з поворотом на 60° і середній глибині |

| копання, с 18 |

| Технічна продуктивність, м3 /г 40 |

| Робочі параметри прямої лопати |

| Місткість ковша, м3 0,25±0,0125 |

| Вантажопідйомність, кг 475 |

| Максимальний радіус копання, м 4,7 |

| Максимальна висота розвантаження, м. 3,3 |

| Радіус розвантаження при максимальній висоті, м 3,0 |

| Максимальне зусилля копання, кН (тс) 25,25(2,53) |

| Тривалість робочого циклу при роботі у відвал з поворотом на 60°, с 15 |

| Технічна продуктивність, м3 /г 48 |

| Робочі параметри кранової підвіски |

| Вантажопідйомність на максимальному вильоті, кг 500+50 |

| Максимальний виліт вантажу, м 4,1 |

| Максимальна висота підйому, м ,8 |

| Виліт при максимальній висоті підйому, м 2,3 |

| Робочі параметри вил |

| Вантажопідйомність, кг 400+40 |

| Максимальна висота вивантаження, м 3,3 |

| Радіус вивантаження при максимальній висоті, м 3,1 |

| Максимальний радіус завантаження, м 4,6 |

| Робочі параметри бульдозера |

| Ширина відвала, м 2,0+ 0,1 |

| Висота відвала, м 0,68+ 0,02 |

| Максимальна глибина різання, м 0,05 |

| Робочі параметриковша підвищеної місткості |

| Місткість, м3 0,5+0,0125 |

| Максимальна висота розвантаження, м 3,5 |

| Радіус вивантаження при максимальній висоті, м 2,8 |

| Максимальний радіус вивантаження, м 4,8 |

Екскаватор монтується на базі колісного трактора 4(Рис. 2.2), до якогокріпляться обвязувальна рама 17і дишель бульдозера, призначені для розвантаженняостова трактора йнавішення робочого устаткування. В обвязувальній рамі установлена поворотна колонка 14з ланцюговим механізмом повороту. Для підвищення стійкості екскаватора в роботі до рами прикріплені опорні башмаки 13із приводом від гідроциліндрів 15.

Рис. 2.2.Будова екскаватора ЭО-2621А

МОНТАЖ РОБОЧОГО УСТАТКУВАННЯ

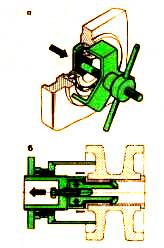

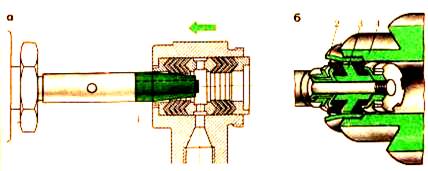

При монтажі зворотної лопати ковш 6 (Рис. 2.3, а )встановлюють на осі 7 (на нижній вилці рукояті 4) зубами в напрямку до стріли 1 . Штоки циліндрів 11 рукояті кріплять до її верхнього кронштейна пальцем 3, що фіксується гвинтом 2. Днище 10 ковша закріплюють нерухомо пальцем 9, уводячи стопорну планку 8 у зовнішню кільцеву проточку пальця 9. Шток циліндра 5 ковша кріплять до важеля днища ковша.

При монтажі прямої лопати (Рис. 2.4, б) корпус ковша 5 встановлюють зубами назовні й закріплюють нерухомо на нижній вилці рукояті 2 за допомогою додаткових тяг 4. Штоки циліндрів рукояті кріплять до її нижнього кронштейна 1, для чого використовують палець 3 (див. рис. 2.4, а). Таке кріплення забезпечує підвищення робочих зусиль копання. Днище 6 ковша (див. 1.1, б) шарнірно зєднують з його корпусом на осі 3. Пальці 7 стопорними планками закріплюють у висунутому положенні, не фіксуючи днище в корпусі, так що воно вільно обертається за допомогою циліндра ковша.

При монтажі кранової підвіски 6 (рис, 1.1, в) її кріплять навилці рукояті 3 за допомогою пальця 5. Вільний кінець штока циліндра ковша 4 кріплять до рукояті, а штоки циліндрів 1 — на верхньому кронштейні 2 рукояті.

Ковш 5 (Рис. 2.4, г) або вила 5 (Рис. 2.4, д) монтують на осі 3 у такий же послідовності, як пряму лопату. Шток циліндра ковша 2 кріплять до його верхніх провушин 4. Для підвищення робочих зусиль циліндри рукояті кріплять до її нижніх кронштейнів 1 .

Після кожної заміни робочого устаткування необхідно перевірити його раоботу на холостому ході, попередньо переконавшись у тому, що стріла, механізм, повороту й відвал бульдозера не зафіксовані в транспортному положенні.

Щоб уникнути поломок забороняється працювати екскаватором, якщо монтаж робочого устаткування виконувався з якими-небудь відступами від монтажних схем.

Рис. 2.3. Монтажні схеми робочого устаткування:

а — зворотньої лопати; б — прямої лопати; в — кранової підвіски;

г — ковша підвищеної місткості; д — вил.

2.2 Робоче обладнання екскаваторів 3-ї розмірної групи

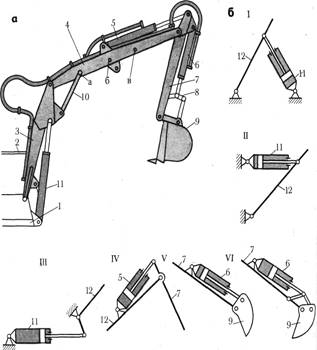

На гідравлічних екскаваторах зворотна лопата — один з основних видів змінного робочого устаткування. По конструктивній схемі зворотну лопату випускають декількох різновидів, але основними її вузлами завжди є: стріла, що складається на екскаваторах ЭО -3123А(рис. 2.4.), ЭО-3121Б и ЭО-4121А з основної 3 (рис. 2.5,а) і подовжуючої 4 частин; рукоять 7, ківш 9 і гідроциліндри 11,5 і 6 подйома стріли, поворота рукояті й ковша.

Рис. 2.4. Загальний вигляд екскаватора ЭО-3323

Основну частину 3 стріли, як правило, використовують при установці различніх видів змінного робочого устаткування, наприклад зворотної й прямої лопат, грейфера, навантажувача. Подовжуючу частину стріли при переході з одного виду устаткування на інший можна або зберігати, наприклад при переустаткуванні зворотної лопати на грейфер, або демонтувати.

Поряд зі складеною стрілою на деяких моделях екскаваторів застосовують і нерозємну стрілу Г- подібної форми.

Стріла зворотної лопати — міцна, пустотіла, зварена з легованого металопрокату конструкція. Пяту стріли шарнірно зміцнюють у вушках поворотної рами 7, до якої під’єднані також і гідроциліндри 11 підйому стріли. Штоки гідроциліндрів 11 шарнірно з’єднані зі стрілою, при виході штоків змінюється кут нахилу стріли стосовно поворотної платформи.

Рукоять підвішена на стрілі й може повертатися за годинниковою стрілкою або проти її при виході штока гідроциліндра 5. Ковш 9 закріплений на рукояті в одній точці, тому також може вільно повертатися за допомогою гідроциліндра 6.

Основна й подовжуюча частини стріли з’єднані між собою пальцем. Щоб під час работи не було повороту однієї частини стріли стосовно іншої, між ними додатково встановлюють тягу 10.

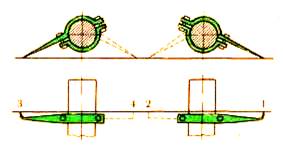

Розташування гідроциліндрів робочого устаткування буває різним (рис. 2.5,б).

Для привода стріли 12 застосовують три схеми розташування гідроциліндра 11: під стрілою спереду її п’яти (рис. 2.5. І), цей варіант найбільш розповсюджений на повноповоротних екскаваторах; над стрілою (рис. 2.5.ІІ), що характерно для навесних неповноповоротних екскаваторів; за пятої стріли, звичайно горизонтально (рис.1.1.ІІІ).

Рис. 2.5.Зворотня лопата (а) і схеми розташування гідроциліндрів її робочого устаткування(б) для приводі стріли (І -III), рукояті (IV) і ковша (V та VI): 1 - поворотна рама, 2 — кабіна машиніста, 3, 4 — нижня основна й верхня подовжуюча частини стріли, 5, 6, 11 — гідроциліндри, 7 — рукоять, 8 —важелі ковша, 9 — ківш, 10 - тяга; 12 — стріла; а-в — положення, у яких можна встановлювати тягу 10

Для підйому стріли 12 часто встановлюють два гідроциліндри 11. Таке конструктивне рішення використовують іноді й для повороту рукояті, наприклад на навесних екскаваторах.

Для привода рукоятігідроциліндр 5 розташовують над стрілою (рис. 2.5, ІV). Для приводу ковша 9 гідроциліндр 6 розміщують над рукояттю, причому шток гідроциліндра 6 кріплять або безпосередньо до вушок на ковші 9 (рис. 2.5,V), або через додаткові важелі й тяги (рис. 2.5, VІ).

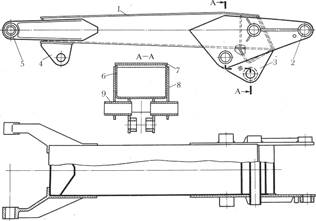

Головний несучий елемент основної частини стріли екскаваторів (рис. 2.6) - порожня балка коробчатого сеічення. Коробзакритий зверху листом. У найбільш навантажених січеннях балка додатково посилена боковими листами.

Тягу 10, що зєднує основну й подовжуючу частини стріли, кріплять до кронштейна, що необхідний для кріплення гідроциліндра рукояті при установці робочого устаткування навантажувача. Нижній кінець стріли — пяту — за допомогою пальців шарнірно зміцнюють у провушшинах поворотної рами. На цих пальцях стріла повертається при зміні кута її нахилу.

На екскаваторах ЭО-3121А и ЭО-3121Б піднімають і опускають стрілу зворотьної лопати за допомогою двох гідроциліндрів.

Рис. 2.6. Основна частина стріли екскаваторів ЭО-3121А(Б):

1 — балка, 2. — проувушина, 3, 4 — кронштейни, 5 — пята, 6 — короб, 7,8 — верхній і боковий листи, 9 — труба

Рис. 2.7 . Ківш зворотної лопати зкскаватора ЭО-3121А:

1,3 — зуби, 2 — козьірек, 4, 8 — бічна й задня стінки, 5 — бічний аркуш, 6, 7 — проуши-ньі, 9 — клин, 10 — заклепка, 11 — ріжуча крайка

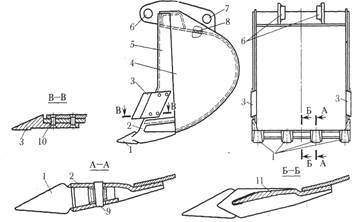

Ківш (рис. 2.7.) зворотньої лопати екскаваторів ЭО-3121А и ЭО-3121Б складається із задньої стінки 8, двох бокових стінок 4, передньої стінки з козирьком 2 і зубів 1 і 3. Всі деталі корпуса ковша з’єднані між собою зварюванням. Задня стінка 8 округлена, щоб уникнути тертя об ґрунт при повороті ковша. Зуби 1 закінчуюються хвостовиком, що звужується, який входить у гніздо козирька. Від випадання із гнізда зуб утримується клином 9. При такій конструкції заміна зношеного зуба не виклиає ускладнень.

Бокові зуби 3 кріплять до корпуса ковша заклепками. Зазвичай зуби виготовляють литими з високомарганцевої сталі, що добре протистоїть стиранню, штампованими (із загартуванням) або з низьковуглецевої стали зі зносостійкою наплавкою. За допомогою провушині 6 ківш зєднують із рукояттю, а провушиною 7 - з важелем, що приводиться у дію гідроциліндром повороту ковша.

3. Можливі несправності та способи їхнього усунення

І. Не вмикається жодний рух екскаватора. Недостатній (менш 2,9 Мпа) або взагалі відсутній тиск у системі керування. Можливі причини й способи усунення:

1.Недостатня кількість робочої рідини в гідробаку (рівень рідини нижче 2 /з висоти оглядового скла). Долити оливу до необхідного рівня.

2.Запобіжний клапан з переливним золотником відрегульований на низький тиск, при загвинчуванні регулювального гвинта тиск збільшується. Відрегулювати золотник.

3.Несправний запобіжний клапан з переливним золотником, при укручуванні регулювального гвинта тиск керування не змінюється. Розібрати клапан, промити. При поломці пружини золотник замінити.

4.Закрито гідрозатвор усмоктувальної труби гідробака — відсутність оливи в усмоктувальнійтрубі гідронасоса. Зняти верхню кришку гідробака, загорнути до упору гайку запірної тяги гідрозатвора.

5.Засмічено усмоктувальну трубу насоса керування — слабку течу оливи з усмоктувальноїтруби, що від’єднана від гідронасоса. Трубу зняти, продути повітрям.

Підвищена вязкість оливи — прогріти насос керування (не відкритим полумям), запустити двигун. Поява тиску в системі керування свідчить про підвищену вязкість оливи. Замінити оливу на рекомендується для відповідної температури.

6.Установлено насос керування правого обертання (при заміні насоса на новий). Перебрати насос на ліве обертання.

7.Пластини насоса керування заклинюються, застряють у пазах ротора. Зняти кришку насоса й розподільний диск. Повертаючи вал від руки, перевірити вільне переміщення пластин у пазах ротора. Якщо вони переміщаються туго, зняти ротор з вала, поміняти пластини місцями в пазах (можуть бути незамінні). Промити деталі й при необхідності притерти пластини, щоб забезпечити їм легкий хід у пазах ротора.

8.Несправність муфти привода насоса керування. Зняти насос, дефектні деталі замінити.

10.Несправний насос керування — визначити причину при розбиранні насоса. Замінити насос справним з комплекту ЗИП.

ІІ. При ввімкненні по черзі обох гідромоторів механізму пересування переміщається тільки одна гусенична стрічка; при сполученні двох рухів робочого устаткування працює тільки один рух. Недостатній тиск у напірній гідролінії одного з насосів. При одночасному ввімкненні на підйом стріли й рукояті буде працювати тільки рукоять, а при ввімкненні по черзі обох гідромоторів механізму пересування буде пересуватися тільки ліва гусенична стрічка, при ввімкненні механізму повороту обертання платформи не відбувається.

Якщо недостатно тиск у напірній гідролінії іншого насоса, то при ввімкненні на підйом стріли й рукояті буде працювати тільки стріла, а при ввімкненні по черзі обох гідромоторів механізму пересування буде пересуватися тільки права гусенична стрічка, при ввімкненні механізму повороту платформа обертається.

Перевірити по черзі тиск у напірних гідролініях (норма 24,5 Мпа).

Недостатній тиск у напірній лінії насосів може бути по наступних причинах:

1. Заклинило золотник регулюючого гідророзподільника у виключеному положенні. Від’єднати від кришок дренажні трубки, вставити в отвір штуцера щуп. Включити рукоятку керування на пульті. Золотник повинен переміщатися не менш чим на 17 мм.

Золотник і корпус очистити й промити, при необхідності притерти.

2.Запобіжний клапан регулюючого гідророзподільника настроєний на тиск нижче 23 МПа. Загвинчування регулювального болта запобіжного клапана збільшує тиск у напірній гідролінії. Регулювання про переводити тільки в тому випадку, якщо переконані в справності насоса, що регулює гідророзподільника й запобіжного клапана. Варто памятати, що при на будівництві запобіжного клапана на тиск більше 24,5 МПа насос може вийти з ладу. Настроїти запобіжний клапан-на тиск 23—24 МПа. (Знімають пломбу для регулювання й установлюють її після регулювання в присутності відповідальної особи, при цьому складають акт із вказівкою осіб, що виконують регулювання.)

3.Деталі запобіжного клапана регулюючого гідророзподільника негерметичні. Вивернути, не порушуючи регулювання, запобіжний клапан і оглянути ущільнювальну прокладку, клапан, сідло клапана й пружину. Деталі з дефектами замінити. Перевірити настроювання клапана.

4.Несправний насос силової установки. Однієї із причин може служити

5.обрив або ослаблення болтів кріплення задньої кришки вузла, що качає. Від’єднати (попередньо перекривши гідрозатвором усмоктувальну трубу) косинець або трійник від задньої стінки насоса, на дотик перевірити наявність поломки й затягування болтів. Усунути несправність насоса або замінити насос новим.

III. При нейтральному положенні рукояток керування робоче устаткування помітно опускається. Можливі причини й способи їхнього усунення:

1.Несправний гідророзподільник гідроциліндрів. Оглянути механізми повороту стріли, рукояті або ковша, штоки гідроциліндрів яких помітно переміщаються щодо циліндрів. По напрямку переміщення штоків знайти порожнину гідроциліндра, з якої відбуваються витоку робочої рідини. Розібрати й оглянути по черзі деталі запобіжног клапанів, що ставляться до цієї порожнини. Деталі з дефектами замінити. Якщо не вдається відвернути запобіжний клапан без порушення встановленої пломби, пломбу зняти в присутності відповідальної особи й скласти акт. Деталі запобіжного клапана вивертати, не порушуючи взаємного розташування регулювального гвинта й корпуса, щоб зберегти настроювання клапана. Порушення настроювання клапана може викликати вигин штока. Після усунення дефекту запобіжний клапан запломбувати в присутності відповідальної особи й скласти акт, указавши осіб, що робили пломбування.

2.Зношування ущільнення поршня гідроциліндра. Характерні ознаки для гідроциліндрів стріли — просідання при великому навантаженні (повний ківш на максимальному вильоті), при малому навантаженні просідань не спостерігається. Для гідроциліндрів рукояті й ковша — переміщення штока при неввімкненому гідроциліндрі що перевіряється, і роботі з упором у ґрунт і ввімкненні інших гідроциліндрів, що створюють тиск у перевіряється цилиндре, що. Якщо з відкритого підведення гідроциліндра випливає рідини більше літра за хвилину, ущільнення поршня замінити.

IV . При запуску екскаватора вмикається який-небудь рух. Заклинило у ввімкненому положенні один із золотників блоків пульта гідрокерування. При непрацюючому дизелі приєднати манометричний пробник на тиск 3,5 Мпа по черзі до кінців трубок, від’єднаних від штуцерів кришок. Якщо при працюючому дизелі й нейтральному положенні рукояток керування манометр показує тиск вище 0,5 Мпа, виходить, заклинило золотник блоку гідрокерування. Золотник промити.

V. При нейтральному положенні рукояток керування дизель перебуває під навантаженням, робоча рідина гріється. Заклинило золотник регулюючого гідророзподільника у ввімкненому положенні. При непрацюючому дизелі зняти кришку. У крайньому всунутому положенні торець золотника повинен перебувати заподлицо з корпусом і легко переміщатися від руки. Золотник і корпус очистити, промити, при необхідності притерти.

VI. При одному з робочих рухів впали зусилля й швидкість:

1. Витоку по запобіжним або подпиточным клапанах гідророзподільників гідроциліндрів або гідромоторів. Проробити роботу п. III з деталями, які ставляться до порожнини, повязаної з перевіряємим рухом.

2.Зношування ущільнення поршня гідроциліндра. Гідроциліндри зі зношеним ущільненням поршня після годинної інтенсивної роботи екскаватора нагріваються більше інших. Щоб визначити, чи зношене ущільнення поршня, робоче устаткування вперти в ґрунт так, щоб при подачі тиску в несправну порожнину гідроциліндра поршень залишався на місці. Від’єднати і заглушити заглушкою з комплексу ЗИП шланги підведення до протилежної порожнини. Включити подачу робочої рідини й по витоках з відкритого підведення гідроциліндра визначити несправність поршневого ущільнення. Якщо із циліндра випливає більше 1 л робочої рідини за хвилину, ущільнення поршня замінити.

VII. Мимовільне ввімкнення робочих рухів при ввімкненні

Поломки зворотної пружини золотника гідророзподільника гідроциліндрів або гідророзподільника гідромоторів. Зняти кришки й оглянути зворотні пружини, що ставляться до золотника руху, що вмикається. Поламані пружини замінити новими.

1.Заклинило у ввімкненому положенні золотник гідророзподільника гідромоторів або гідророзподільника гідроциліндрів. Зняти кришки й перевірити переміщення золотника від руки. Золотник промити, при необхідності притерти.

VIII. При ввімкненні рукоятки колонки керування на підйом стріли стріла не піднімається або піднімається повільно, а дизель навантажений. Після установки рукоятки керування в нейтральне положення стріла опускається. На виході з педального блоку постійно є тиск. При ненатиснутій педалі замірте його манометричним пробником на тиск 3 Мпа. Якщо тиск 0,5 Мпа, виходить, заклинений золотник блоку. Несправність усунути при відключеній від золотника трубці. Золотник промити.

X. Шум при роботі гідросистеми керування:

1.Наявність повітря в усмоктувальній гідролінії насосів — коливання тиску в системі гідрокерування, піноутворення. Підтягти гайки хомутів усмоктувальних патрубків і трубопроводів.

2.Сторонні предмети в усмоктувальних каналах насоса. Визначити після розбирання. Сторонні предмети видалити, що всмоктують канали промити гасом.

3.Забруднення запобіжного клапана з переливним золотником, підсмоктування повітря через приєднання до напірного золотника — коливання тиску в гідросистемі керування. Підтягти нарізні сполучення, прочистити демпферний отвір деревяною голкою діаметром 1мм.

XI. Інтенсивне нагрівання оливи в гідросистемі:

1.Ослабнув натяг пасу вентилятора. Відрегулювати натяг пасу. 2—4. Див. п. V-VII.

5. Заклинено клапан оливаохолоджувача в піднятому стані. Клапан розібрати й усунути несправність.

6. Робота при стопорних режимах робочого устаткування. Змінити режим роботи.

XII: Не вмикається постійно те саме рух робочого устаткування при сполученні операцій; при ввімкненні тільки цього руху швидкість його мала:

1. Заклинений у нейтральному положенні золотник гідророзподільника гідроциліндрів. Зняти кришку несправного золотника й перевірити переміщення його від руки. Він повинен вільно переміщатися. Золотник і втулку промити й при необхідності притерти.

XIII. Не вмикається постійно те саме рух механізмів пересування або повороту, при цьому робоче устаткування працює нормально:

1.Заклинений у нейтральному положенні золотник гідророзподільника гідромоторів. Визначити несправний золотник. Зняти обидві кришки. Золотник повинен легко переміщатися в обидва боки від руки. Золотник і втулку промити й при необхідності притерти.

2.Див. п. I.

XIV. Швидке падіння стріли при натисканні на педаль або ввімкненні рукоятки на опускання:

Розрегульований гвинт максимальної швидкості опускання стріли. Гвинт ввернути до досягнення необхідної швидкості опускання стріли.

XV. При плавному ввімкненні стріла спочатку опускається, а потім піднімається .

XVI. Пропускає зворотний клапан. Зняти клапан і перевірити на герметичність. Промити й притерти клапан до сідла.

XVII. Переповняється робочою рідиною роздавальний редуктор . Зносилося або ушкоджене ущільнення. Злити оливу з роздавального редуктора й зняти нижню кришку. Включити насоси й через нижній отвір визначити, ущільнення якого насоса ушкоджено. Замінити ущільнення.

3. Пристосування для ремонту

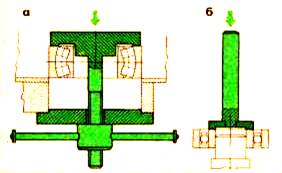

|

Рис. 3.1. Універсальний зйомник 236

|

Рис. 3.2. Спеціальні зйомники для випресовування підшипників кочення (а) і ковзання (б)

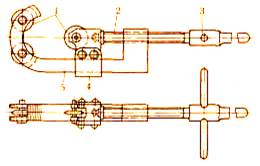

Рис.3.4. Трехроликовий труборіз:

1 — ролик, 2 — гвинт, 3 — рукоятка, 4 — повзун, 5 — корпус

Рис. 3.5. Вальцовка:

1 — ролики, 2 — конус

Рис. 3.6. Ключі для вивертування шпильок:

а — «солдатик», б — ексцентриковий; 1 — гвинт, 2 — гайка,

3 — вороток, 4 — ось, 5 — корпус, 6 — ролик

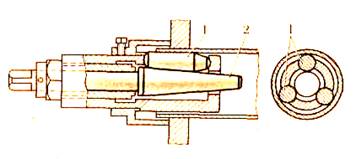

Рис. 3.8. Пристосування для запресування втулок горизонтального вала ходового (а) і напірного (6) механизму

Рис. 3.11. Пристосування для установки ущільненьпри зборці обертаючихся з’єднань пневмосистем (а) і гідроциліндрів (б.):

1 — оправка із зовнішнім конусом, 2 — оправка с внутрішнім конусом, 3 — поршень, 4 — корпус гідроциліндра

Рис. 3.12. Перевірка паралельності валів за допомогою хомута та нитки

Рис.4.13. Перевірка зачеплення конічних зубчастих колес:

а — правильное, б — чрезмерное сближение колес в — межосевой угол больше расчетного, г — колеса перекошеньї; зубья: 1 — без нагрузки (при сборке), 2 — с полной нагрузкой (при работе), 3 — ведущей шестерни, 4— ведомойшестерни

4. Економічна частина

Заробітна плата ремонтних робітників складається з основної та додаткової заробітної плати.

Основна заробітна плата включає в себе:

- Тарифну заробітну плату, що розраховується для робітників третього розряду згідно опрацьованого часу за час виконання ними капітального ремонту машини, ЗПтар, тенге за формулою:

ЗПтар = СчIII · Ткр · Тсм · Nраб

де: СчIII - це годинна тарифна ставка робітника 3-го розряду = 115 тенге;

ТКР - кількість днів простою в КР = 14 дн;

ТСМ - тривалість робочої зміни = 8 годин;

Nраб - загальна кількість робочих = 7 чол.

ЗПтар = 115 • 14 • 8 • 7 = 90160 тн.

- Преміальні доплати, складові 30% від тарифної заробітної плати, ПР, тенге розраховується за формулою:

ПР = 0,3 • ЗПтар

ПР = 0,3 • 90160 = 27048 тн.

- Доплати за керівництво бригадою виплачуються одному робітникові в розмірі 10% від тарифної ставки робітника 6-го розряду, яка становить 143 тенге, Дбр , тенге розраховується за формулою:

Дбр = 0,1 · СчVI · Тсм · Ткр

Дбр = 0,1 · 143 · 8 · 14 = 1601,6 тн.

- Доплата по районному коефіцієнту становить 20% від попередніх виплат, ДРК, розраховується за формулою:

Дрк = 0,2 · (ЗПтар + ПР + Дбр)

Дрк = 0,2 · (90160 + 27048 + 1601,6) =23761,9 тн.

Підсумкова сума основної заробітної плати, ЗПосн, тенге розраховується за формулою:

ЗПосн = ЗПтар + ПР + Дбр + Дрк

ЗПосн = 90160 + 27048 + 1601,6 + 23761,9 =142571,5 тн.

Додаткова Заробітна плата розраховується на підставі відсотка додаткової ЗП і визначається за формулою:

%ЗП доп = ((Досн отп + Ддоп отп + Дэколог отп) / Драб )· 100 + 1,

де: Досн отп -дні основної відпустки 21 день;

Ддоп отп - дні додаткової відпустки 3 дні;

Дэколог отп -дні екологічного відпустки 10 днів;

Драб - кількість робочих днів у році = 250 дня.

%ЗП доп = ((21 + 3 + 10) / 250) • 100 + 1 = 14,6%

Розраховуємо величину додаткової заробітної плати

ЗПдоп = (%ЗП доп · ЗПосн ) / 100

ЗПдоп = (14,6 · 142571,5) / 100 =20815,4 тн.

Фонд заробітної плати, ФЗП, тенге визначається за формулою:

ФЗП = ЗПосн + ЗПдоп (75)

ФЗП = 142571,5 + 20815,4 = 163386,9 тн.

Середня денна заробітна плата на одного робітника, ЗПсред, тенге складає:

ЗПсред = ФЗП / Nраб · ТКР

ЗПсред = 163386,9 / (7 · 14) =1667,2 тн.

Пенсійні відрахування, ВПФ, тенге розраховується за формулою:

ОПФ = 0,1 ·ФЗП

ОПФ= 0,1 · 163386,9 = 16338,7 тн.

Відрахування на соціальне страхування становить 20% від ФЗП за вирахуванням ВПФ, визначається за формулою:

ОСС = 0,2 · (ФЗП – ОПФ) (78)

ОСС = 0,2 · (163386,9 – 16338,7) = 29409,6 тн.

Перелік використаної літератури

1. Беркман И.Л., Раннев А.В., Рейш А.К. Одноковшовые строительные экскаваторы: Учеб. для сред. ПТУ — 3-е изд., перераб. и доп. — М.: Высш. шк., 1986. — 272 с: ил. — (Профтехобразование) 75 к.

2. Лауш П.В. Техническое обслуживание и ремонт машин. – К.: Висшая школа, 1989. – 350с.

3. Полянський С.К. Будівельно-дорожні та вантажопідіймальні машини. – К.: Техніка, 2001. – 624с.

4. http://maxi-exkavator.ru

5. http://stroy-technics.ru