Різання алмазними лезовими інструментами

СОДЕРЖАНИЕ: Різання інструментами з природних і синтетичних алмазів як один із важливих напрямків сучасної матеріалообробки. Закономірності контактних процесів у зоні різання алмазного та неалмазного інструментів. Обробка матеріалів склопластики, сплавів, волокон.Різання алмазними лезовими інструментами

Вступ

Одним із важливих напрямків сучасної матеріалообробки є різання інструментами з природних і синтетичних алмазів. Характерними для нього є висока розмірна стійкість різального інструмента ( в 10-ки а то і в 100-ні разів перевищуюча стійкість традиційного інструмента звичайної твердості), це гарантує підвищену точність при виготовленні деталей машин; висока швидкість різання і, отже, підвищена продуктивність обробки; висока якість обробленої поверхні, недосяжна іншими методами обробки.

алмаз різання інструмент лезовий

1. Характеристика алмазного лезового інструмента

Алмазним інструментам немає конкурентів в обробці матеріалів на незалізній основі, таких як склопластики, високолеговані алюмінієві сплави (особливо з кремнієм), композиційні матеріали і волокно, композиційні деревоматеріали, кольорові метали, кераміка, скло та ін. Однак область застосування їх не охоплює значну частину оброблюваних матеріалів на основі заліза (приблизно 80 % від застосовуваної кількості матеріалів).

Алмазні інструментальні матеріали підрозділяються на такі групи:

• РКD- полікристалічний алмаз, синтезований при високих тисках і температурі;

• СVDабо ОРСVD- алмаз або полікристалічний алмаз, отриманий хімічним осадженням із газової фази при низькому тиску .

Чистий монокристал алмазу, який має неперевершену твердість і зносостійкість, відрізняється крихкістю і відповідно ризиком відмови при ударах. Полікристали РКD(із включенням кобальту) або СVD-алмазу («вільні від металу») мають середню міцність.

Більш низька зносостійкість порівняно з монокристалом у полікристалічних алмазів РКDпри температурах понад 700 °С.

РКD«досягає» коефіцієнта вязкості твердого сплаву, тому цей придатний, також для технологічних операцій з відносно високими динамічними значеннями сили різання.

Всі інструментальні матеріали на основі алмазу є відмінними провідниками тепла і перевершують у цьому відношенні альтернативні матеріали. Швидке відведення тепла з зони різання в тіло інструмента підтримує дотримання суворих умов різання, так само як і «мякий» тепловий режим для алмазу.Коефіцієнти теплопровідності алмазу змінюються в залежності від чистоти, структури й орієнтації.

Рис. 1

Монокристали алмазу мають дуже велику твердість, низькі коефіцієнти тертя, високу жорсткість, номінальні параметри кристалічної ґратки.

Монокристалічна структура алмазу має явно виражену анізотропію (неоднаковість фіз. властивостей у різних напрямках) властивостей у залежності від орієнтації. Залежно від орієнтації в кристалічній гратці спостерігається підвищення стійкості ріжучої частини.

Полікристалічні синтетичні алмази відрізняються мікроскопічною анізотропією матеріалу, викликаною різноманітною кристалографічною орієнтацією окремих кристалітів, що призводить до перемінного впливу в межах контакту полікристалу з оброблюваним матеріалам.

2. Особливості контактних процесів

Закономірності контактних процесів у зоні різання алмазного та неалмазного інструментів істотно відрізняються.

Головний вплив на процеси, що відбуваються в контакті алмазного інструмента з оброблюваним матеріалом обумовлюють його найвища твердість та низький коефіцієнт тертя з більшістю матеріалів, а також його висока теплопровідність.

Отже, більш низький рівень роботи тертя, менші витрати па пластичне деформування і низька температура в контактних прошарках - головні особливості, що визначають переваги алмазного інструмента.

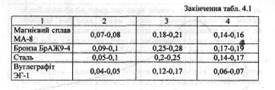

Збільшення швидкості ковзання до 1000 м/хв і більше практично не змінює мале значення коефіцієнта тертя синтетичних та природних алмазів із металами (рис. 4.3), тоді як для твердого сплаву зі збільшенням швидкості розмір цього коефіцієнта спочатку росте, досягає максимуму і далі падає. Таке розходження повязане з тим, що в контакті з твердим сплавом виникають високі температури, які ініціюють адгезію з металом. Це призводить до росту коефіцієнта тертя. Подальший ріст швидкості повязаний із підвищенням температури контактних поверхонь, що послаблює адгезійні звязки, знижує коефіцієнт тертя.

Рис. 2

Природний алмаз має найнижчий коефіцієнт тертя з металами порівняно із синтетичними алмазами АСПК (алмаз синтетичний полікристалічний) і АСБ. Таке розходження пояснюється тим, що синтетичні алмази на відміну від природних мають на поверхні пори та заглиблення, викликані випаданням частин кристалітів, а також металеві включення. У АСБ пор і включень більше, ніж в АСПК. Ці пори заповнюються оброблюваним металом, що погіршує умови тертя.

3. Стружкоутворення

Стружкоутворення при алмазному точінні порівняно з тонким точінням твердосплавним або іншим інструментом характеризується меншим рівнем деформації шару, що зрізається. Це підтверджується меншою усадкою стружки, великим значенням кутів зсуву, зниженням рівня сил і роботи різання.

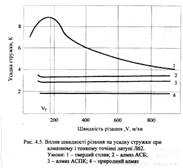

Вплив швидкості різання на усадку стружки показано на рис. 3.

Рис. 3

Горбоподібний характер залежності K= f(v) при точінні твердосплавним різцем пояснюється тим, що з підвищенням швидкості до Vт зростає температура і, отже, зростає адгезійна взаємодія інструмента зі стружкою. Коефіцієнт тертя при цьому збільшується. Все це призводить до зростання усадки стружки. При досягненні швидкості Vт і подальшому її зростанні температура в зоні контакту досягає таких великих значень, при яких міцність адгезійних звязок падає, тому що падає міцність матеріалу стружки в контакті, коефіцієнт тертя і, як наслідок, усадка стружки знижуються. Отже, при тонкому (неалмазному) точінні пластичних матеріалів спостерігається діапазон швидкостей різання (поруч із Vт), у якому обробка ускладнена. Цей діапазон швидкостей різання є «зоною важкої оброблюваності», тому що сили різання тут найбільші, якість поверхні найгірша, а сам процес різання динамічно менше стійкий.

Для алмазних різців збільшення швидкості різання до 1000 м/хв і вище практично не змінювало усадку стружки. При цьому «зони важкооброблюваності» не спостерігаються у всьому діапазоні досліджуваних швидкостей. Ця важлива особливість алмазного точіння пояснюється відсутністю активної адгезійної взаємодії алмазу з більшістю оброблюваних матеріалів, чому сприяє низький рівень температур, що супроводжують алмазне точіння.

Вплив подачі на усадку стружки (рис. 4) також повязаний із зовнішнім (для алмазних різців) та внутрішнім (для твердосплавних) тертям.

Рис. 4

При тонкому точінні твердосплавним різцем збільшення подачі, тобто товщини зрізу, зменшує усадку стружки, тому що при цьому зростає температура і знижується коефіцієнт тертя. При алмазному точінні збільшення товщини зрізу тільки збільшує коефіцієнт тертя в контакті різця зі стружкою, що призводить до збільшення усадки стружки. При великих товщинах зрізу розходження в усадці стружки при алмазному і тонкому точінні зменшується. Найбільше розходження виявляється при малих товщинах зрізу. Тому тут переваги алмазного точіння найбільш істотні.

Вплив глибини різання на усадку стружки при тонкому і алмазному точінні практично відсутній.

4. Сили різання

Сили різання при алмазному точінні характеризуються істотно меншим рівнем , ніж при тонкому точінні твердим сплавом. Головними чинниками, що впливають на зниження сил при алмазному точінні, є менший коефіцієнт тертя і малий радіусзакруглення ріжучого леза в алмазному різці.

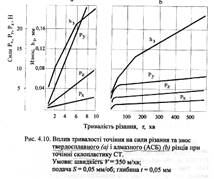

На рис. 5 показано вплив швидкості головного робочого руху при алмазному і, для порівняння, тонкому точінні мідних сплавів на складові сили різання. Якісно характер зміни залежностей такий же, як і для K= f(v) і = f(v). Сили різання при алмазному точінні в 2-4 рази менші, ніж при тонкому точінні. Для різців з природних алмазів вони менші, ніж із синтетичних алмазів. Це визначається меншим коефіцієнтом тертя і меншим радіусом заокруглення ріжучого леза.

Рис. 5

Збільшення подачі (площі перерізу зрізу) збільшує сили різання. Проте інтенсивність цієї зміни при тонкому і алмазному точінні різна. При малих перетинах зрізу радіальна складова Ру може бути більшою, ніж тангенційна Рz(рис. 6). Це пояснюється великими силами на задній поверхні різця.

Рис. 6

Важливою особливістю алмазного точіння е порівняно мала зміна сил різання при зносі різця. Інтенсивність збільшення сил різання зі зносом твердосплавного та алмазного різців різна. При зносі алмазного різця сили різання зростають значно менше, головним чином, у початковий період. Чим більше знос інструментів, тим це розходження більше. Знос алмазних різців не призводить до такого інтенсивного збільшення радіуса округлення ріжучого леза, як це має місце у твердосплавних або швидкорізальних інструментів (рис. 7).

Рис. 7

Із зносом алмазного різця сили на задній поверхні збільшуються, проте питомі навантаження не ростуть, а падають, тому що площадка зносу збільшується швидше, ніж сила різання. Тому створення на задній поверхні різця невеликих розвантажувальних фасок підвищує працездатність інструмента.

5. Теплові явища

Менша в порівнянні з тонким точінням робота різання при алмазному точінні визначає і менше тепловиділення . Висока теплопровідність алмазних різців забезпечує низький рівень температури в зоні різання при точінні кольорових металів, пластмас і низки інших матеріалів. Навіть при високих швидкостях температура в зоні різання рідко перевищує 200 °С, що дозволяє говорити про процес алмазного точіння як про «холодний». Виняток складають титанові і деякі інші сплави, при обробці яких температура в зоні різання досягає великих значень.

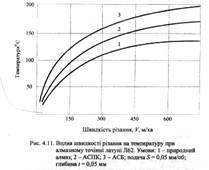

Вплив режимів різання на температуру при алмазному точінні латуні, подано на рис. 8. Її рівень не перевищує 200 °С. Найбільший вплив на температуру має швидкість, найменше - глибина різання.

Рис. 8

На відміну від традиційного точіння, де головним джерелом тепла є деформації і тертя в процесі стружкоутворення на передній поверхні різця, при алмазному точінні з малими товщинами зрізу до а = 0,02 мм головним джерелом тепловиділення є тертя по задній поверхні. Тому тепловий потік буде спрямований не з боку передньої, а з боку задньої поверхні (рис. 9).

Рис. 9

При обробці кольорових металів велика частина тепла спрямовується в стружку та оброблювану деталь. У різець, як правило, йде невелика кількість тепла, тому що теплопровідність оправок стандартних алмазних різців набагато нижча алмазу й оброблюваного матеріалу.

При обробці матеріалів, що мають низьку теплопровідність (пластмаси, титанові сплави), кількість тепла, що іде в різець, збільшується. У цих випадках для кращого відведення тепла можна використовувати оправки різців із теплопровідних матеріалів. Температура поверхні деталі при алмазному точінні кольорових металів рідко перевищує 100 °С. Це значить, що термічні зміни в поверхневому шарі деталі мінімальні або виключені.

Низька теплонапруженість при алмазному точінні, невисокий рівень температур деталі й інструмента дозволяють забезпечити високу точність обробки при зберіганні високої якості.

6. Знос і стійкість алмазних різців

При точінні міді, латуні, алюмінію, пластмас та інших матеріалів стійкість алмазних різців може досягати декількох сотень годин, що в багато разів перевищує можливості усіх відомих інструментальних матеріалів. Це дозволяє робити обробку деталей без підналагодження та регулювання інструмента по декілька змін підряд, що дуже важливо в автоматизованому виробництві. Висока стійкість, у тому числі і розмірна, робить алмазний інструмент незамінним у високих технологіях. Водночас при обробці різноманітних груп матеріалів алмазні різці зношуються по-різному, у зв’язку з чим оброблювані матеріали умовно можна розділити на три групи.

Перша група охоплює такі матеріали, при обробці яких регулярний, монотонний, зростаючий знос практично відсутній. Різці тут виходять з ладу за випадкових причин: зупинкаверстата, його вібрації, випадкові включення в металі, удари тощо. Сюди відносяться мідь, латуні та бронзи, що не мають твердих включень, алюміній та його сплави, магній, дорогоцінні метали, пластмаси без твердих наповнювачів тощо.

Друга група охоплює метали та неметалічні матеріали, що містять тверді включення. Обробка матеріалів цієї групи характеризується повільним регулярним зношуванням інструмента. Проте знос інструмента тут не повязаний із температурою в зоні різання, тому що її рівень низький і недостатній для термоактивованого зносу. Сюди належать кольорові метали і сплави, що містять тверді включення, пластмаси з твердими наповнювачами, керамічні матеріали тощо.

До третьої групи відносять матеріали, обробка яких викликає виникнення високих температур: 700-900 °С, тобто таких, при яких алмазний різець інтенсивно зношується. До таких матеріалів можна віднести титан та його сплави, цирконій, вольфрам, тверді сплави та ін. Тут інтенсивність зносу вища, ніж при обробці матеріалів другої групи.

Найвищою стійкістю алмазних різців відрізняється обробка матеріалів першої групи, найнижчою - третьої групи.

Обробка матеріалів першої і другої груп супроводжується втомно-механічним видом зносу.

Знос різців при обробці матеріалів третьої групи повязаний, насамперед, із високими температурами в зоні різання.

У монокристалі природного алмазу в результаті втомно-механічного впливу з’являються тріщини на ріжучій кромці, збільшуються, ростуть і можуть досягати значних розмірів.

У синтетичного полікристалічного алмазу тріщина, що зявляється, гальмується і зупиняється межами кристалітів і металевих включень.

Отже, полікристалічна будова синтетичних алмазів дозволяє одержати більш високу зносостійкість алмазного інструмента.

Особливої уваги заслуговує питання про обробку алмазними різцями чорних металів . При їх точінні чорних не алмазним інструментом утворюється наріст, що вироджується тільки при досягненні визначеної температури. На алмазному різці наріст практично не вироджується навіть при високих швидкостях різання через високу теплопровідність алмазу і неможливості з цієї причини досягти температур виродження наросту (рис. 10).

Рис. 10

Нестійкість і часті зриви наросту призводять до інтенсивного зносу алмазного різця. Знос в основному відбувається з боку задньої поверхні, тому що, по-перше , на неї діють частки наросту, що потрапляють під ріжуче лезо різця, а, по-друге , високі тиски сприяють розхитуванню і руйнації блоків алмазу.

Необхідно відзначити, що переваг при алмазному точінні чорних металів, як правило, не спостерігається, тому що оброблювану поверхню формує не ріжуче лезо алмазного різця, а наріст, який не забезпечує високу якість обробки.

7. Якість поверхні

У формуванні поверхневого шару й обробленої поверхні роль фізичних чинників (адгезійна взаємодія, температурний вплив, фазово-структурні зміни тощо) значно менша, ніж при точінні іншими інструментальними матеріалами. Тому при алмазному точінні на перше місце виходять чинники, які впливають на утворення мікронерівностей чисто геометрично. Фазово-структурні зміни в поверхневому шарі деталі найчастіше відсутні, тому що рівень температур при обробці матеріалів першої і другої груп низький.

Залежності шорсткості обробленої поверхні від швидкості різання при точінні алмазними і твердосплавними різцями (рис. 11) якісно повторюють закономірності впливу швидкості на коефіцієнт тертя й усадку стружки, розглянуті вище. При алмазному точінні першої і другої груп матеріалів швидкість різання практично не впливає на шорсткість поверхні в широкому діапазоні.

Рис. 11

У той же час при тонкому точінні твердосплавним інструментом висота мікронерівностей, в утворенні яких велику роль відіграє фізичний чинник, значно вища. В інтервалі швидкостей різання, у якому спостерігається особливо сильна взаємодія твердосплавного різця з оброблюваним матеріалом, розходження алмазного «холодного» і тонкого «гарячого» точіння особливо великі.

При поздовжньому точінні алмазними різцями можна забезпечити шорсткість обробленої поверхні, що досягає Rz= 0,03 мкм (природним алмазом). Проте тут для досягненнявисокої якості обробленої поверхні необхідні спеціальні верстати. При алмазному точінні врізанням (без поздовжньої подачі) можна одержати шорсткість поверхні, дуже близьку до шорсткості ріжучої кромки різця. При добре доведених ріжучих кромках різців із природних алмазів можна порівняно легко одержати Rz= 0,05 мкм.

При поздовжньому точінні шорсткість поверхні так само буде залежати від якості заточення інструмента.

Головними чинниками, що впливають на шорсткість обробленої поверхні, є подача і точність установки алмазного різця .

Глибина різання практично не впливає на шорсткість обробленої поверхні. Проте різці із синтетичних алмазів ще не можуть забезпечити такий же рівень шорсткості, як і різці з природних алмазів. Полікристалічна будова не дозволяє одержати дуже чисту ріжучу кромку, тому що при заточенні окремі блоки кристалітів викришуються, залишаючи зриви на ріжучому лезі. Чим крупніші кристаліти, тим більш шорсткуватою утворюється ріжуча кромка. Забезпечити низьку шорсткість ріжучої кромки різця можна, зменшивши розміри кристалітів у полікристалі або підвищивши міцність їхнього утримання, а тим самим покращивши доведення ріжучої кромки.

Істотний вплив на шорсткість обробленої поверхні чинить знос алмазних різців. Поява на рівній, чистій ріжучій кромці зривів, мікротріщин призводить до погіршення якості обробленої поверхні. При цьому розмір зносу по задній поверхні може бути дуже невеличкий hз = 0,05 мм.

При обробці матеріалів другої групи вплив зносу різця на шорсткість обробленої поверхні більш складний. Через те, що знос різців тут втомно-механічний, то утворюються площадки зносу, що представляють собою поверхню зламу з величезною кількістю гострих мікрокромок. Стикаючись з обробленою поверхнею, площадка зносу «підшліфовує» її, поліпшуючи якість обробки (рис. 12). Тому зі збільшенням площадки зносу (до певного розміру) росте число мікрокромок на поверхні зносу і знижується шорсткість обробленої поверхні.

Рис. 12

Це є ще одною особливістю алмазного точіння, що вигідно відрізняється від тонкого точіння, де збільшення зносу завжди тільки погіршує якість обробленої поверхні.

8. Вибір критерію зносу алмазних різців

Вибір критерію зносу алмазних різців регламентується, в основному, двома чинниками: якістю обробленої поверхні і собівартістю обробки . При необхідності забезпечувати високу якість обробленої поверхні (Ra= 0,3 мм) розмір зносу може обмежуватися значеннями 0,05-0,1 мм.

При необхідності забезпечити обробку декоративних поверхонь так само рекомендується припускати малий розмір зносу різця: не більше 0,05 мм. При точінні матеріалів першої групи навіть такий малий критерій зносу забезпечує високу стійкість інструмента, що складає десятки і сотні машинних часів. Таким чином, при точінні матеріалів першої групи критерій зносу визначається необхідною шорсткістю обробленої поверхні.

При точінні матеріалів другої групи, обробка яких супроводжується втомно-механічним зносом алмазного різця, як критерій затуплення приймається так само знос по задній поверхні різця. Причому розмір зносу може досягатиhз = 0, 5мм.

Якщо необхідна шорсткість обробленої поверхні не лімітується зносом інструмента, то варто припускати найбільше значення критерію зносу - 0,5 мм. Чим більше допустимийзнос, тим менша кількість дорогих переточувань інструмента до повного використання алмазного різця. При критерії зносу hз = 0,5 мм число переточувань алмазного різця може складати 2-4. Оскільки для даної групи матеріалів, як правило, знос інструмента не лімітує шорсткість обробленої поверхні, то рекомендується за критерій зносу приймати hз = 0,25-0,5 мм.

При точінні матеріалів третьої групи значних розмірів зносу по задній поверхні варто уникати. Якщо шорсткість обробленої поверхні не лімітує знос інструмента, то випливає за рекомендується за критерій зносу приймати hз = 0,2-0,4 мм.

При підвищених вимогах до шорсткості обробленої поверхні hз = 0,2 мм.

10. Перспективи розвитку і застосування

Переваги алмазного лезового інструмента, безумовно передбачають його подальший розвиток і розширення обсягів використання.Високопрецизійна обробка виробів стає все більш потрібною, а це буде стимулювати роботи з удосконалювання синтезу монокристалічного алмазу, тому що застосовувані природні монокристали мають обмеження і за розмірами, і за вартістю.

Подальший розвиток промислового виробництва, необхідні високі швидкості, продуктивність та якість обробки, поява усе нових і нових важкооброблюваних матеріалів будуть посилювати потребу в алмазній обробці, створенні нових інструментів і технологій їхнього застосування. Алмазна обробка без сумніву й у майбутньому залишиться ключовим чинником для створення високих технологій, досягнення нового рівня виробництва наукоємкої продукції.