Сушильный аппарат непрерывного действия

СОДЕРЖАНИЕ: Оглавление 1. Введение 1.1 Назначение и классификация процессов сушки 1.2 Классификация и конструкция сушилок 1.3 Обоснование выбора метода сушки 2. Тепловой расчёт процесса сушкиОглавление

1. Введение

1.1 Назначение и классификация процессов сушки

1.2 Классификация и конструкция сушилок

1.3 Обоснование выбора метода сушки

2. Тепловой расчёт процесса сушки

2.1 Расчёт количества удаляемой влаге в сушильном барабане

2.2 Размеры сушильного барабана

3. Расчёт основного оборудования

3.1 Расчёт угла наклона барабана

3.2 Расчёт мощности, затрачиваемой на вращение барабана

3.3 Бандажи и опорные ролики

3.4 Выбор и расчет зубчатого венца и привода барабана

3.5 Выбор уплотнения сушильного барабана

3.6 Выбор насадки

3.7 Выбор загрузочной камеры

3.8 Выбор разгрузочной камеры

4. Расчет и выбор вспомогательного оборудования

4.1 Расчет калориферной установки

4.2 Расчет и подбор конденсатоотводчиков

4.3 Расчет и выбор транспортирующего устройства

4.4 Расчет циклона

4.5 Расчет вентилятора

4.5.3 Расчет напора

4.6 Выбор электрофильтра

4.7 Выбор питателя

4.8 Расчет затвора

4.9 Расчет бункера

Список использованной литературы

Приложения

1. Введение

1.1 Назначение и классификация процессов сушки

Сушка — это процесс удаления влаги из твердого или пастообразного материала путем испарения содержащейся в нем жидкости за счет подведенного к материалу тепла.

При сушке изменяется теплопроводность материала, снижается его объемный вес и повышается прочность. Чем выше качество материала, тем больше возможность его использования. Это может быть обеспечено при соответствующем режиме процесса сушки, который должен проводиться при определенной температуре, давлении и относительной влажности сушильного агента. Режим сушки зависит от свойств высушиваемого материала.

Сушка широко применяется в химической, химико-фармацевтической, пищевой и других отраслях промышленности.

В химической промышленности сушка обычно является завершающим процессом в производстве почти всех химических продуктов.

Среди основных причин, которыми может быть обусловлена необходимость сушки можно выделить следующие:

Влажный продукт может портиться при хранении, так как влага вредно воздействует на товарные свойства многих материалов; слеживание, смерзание в зимний период, образование плесени на пищевых продуктах.

Влажность полупродуктов может быть вредна на последующих стадиях переработки: выступать как каталитический яд, ухудшать качество конечного продукта (например, снижать качество нити в волокнообразующих полимерах при продавливании через фильеры).

Перевозка высушенного материала потребителю, особенно на дальние расстояния, обходится дешевле из-за меньшего объемного веса.

Сушка — один из наиболее энергоемких процессов химической промышленности: по подсчетам экспертов на нее идет до 12% производимого в стране топлива. В связи с этим, особое внимание должно быть уделено выбору режима сушки, схемы процесса и конструкции сушилки.

Как и большинство химических процессов, процесс сушки преимущественно осуществляют в непрерывном режиме, при котором, по сравнению с периодическим, легче управлять процессом и получать продукт стабильного качества с высокой производительностью.

Сушка проводится либо под атмосферным давлением, либо под вакуумом, при этом высушиваемый материал может находиться в состоянии покоя, перемещаться, перемешиваться в «кипящем слое».

Процесс сушки проводят при различных способах передачи тепла: конвективная и контактная сушка, сушка токами высокой частоты, сушка инфракрасными лучами (радиационная сушка), сушка сублимацией. Первые три метода наиболее распространены в химической промышленности.

При конвективной сушке тепло передается от теплоносителя к поверхности высушиваемого материала, и происходит испарение влаги с поверхности материала в теплоноситель. В качестве теплоносителей применяют воздух, топочные или инертные газы.

При контактной сушке идет передача от обогреваемой перегородки к материалу, лежащему на ней (противни с подогревом снизу, металлические барабаны с наружным газовым или водяным обогревом, металлические обогреваемые изнутри вальцы, по поверхности которых движется паста, непрерывная лента высушиваемого материала). Влага поглощается либо воздухом, либо промежуточной средой.

При радиационной сушке тепло передается тонкому слою материала, либо поверхности его, покрытой лаками и красками, от электрических или газовых инфракрасных излучателей. Сушка протекает интенсивно. Сушилки отличаются малой инерционностью.

Электрический ток (высокой или промышленной частоты) применяется для сушки древесины, пенопласта, искусственного волокна и т.д. При сушке древесины быстро прогреваются внутренние слои материала, направления потоков влаги и тепла совпадают и процесс резко ускоряется. Этот метод отличается дороговизной.

Сушка сублимацией, или молекулярная сушка, которая происходит при значительном вакууме в сушильной камере, чаще применяется в пищевой, чем в химической промышленности, с целью сохранения объема, цвета, запаха, вкусовых и биологических свойств материала. Этот метод используется при получении сгущенного и сухого молока. Оборудование для этого метода отличается высокой сложностью.

Сушка в жидких средах является относительно новым методом, при котором высушиваемый материал помещают в высококипящую среду (t=150°C). Обычно этот метод используется для сушки древесины при одновременной ее пропитке.

Следует также упомянуть о сушке со сбросом давления, когда влага выделяется из нагретого материала при сбросе давления в сушильной камере.

Помимо указанных, существуют комбинированные методы сушки, при которых совмещаются конвективная и высокочастотная сушка, сушка инфракрасными лучами и воздушная конвективная сушка, что снижает затраты на сушку (сушка кинопленки).

1.2 Классификация и конструкция сушилок

Из разнообразия возможных методов сушки следует множество конструкций сушилок для осуществления тех или иных методов. По технологическим признакам сушилки можно классифицировать следующим образом:

по давлению (атмосферные и вакуумные);

по периодичности процесса (периодического, полунепрерывного и непрерывного действия);

по способу подвода тепла (конвективные контактные, радиационные и сушилки с нагревом материала токами высокой частоты);

по роду сушильного агента (воздушные, газовые сушилки и сушилки на перегретом или насыщенном паре);

по направлению движения материала и теплоносителя (прямоточные, противоточные и перекрестного тока);

по тепловой схеме (калориферные, с дополнительным внутренним обогревом, с рециркуляцией части отработанного воздуха, со ступенчатым подогревом и комбинированные, например, со ступенчатым подогревом и рециркуляцией);

по способу обслуживания (с ручным обслуживанием и механизированные);

по способу нагрева (с паровым, огневым, газовым и электронагревом);

по циркуляции теплоносителя (с естественной, искусственной циркуляцией, однократной и многократной циркуляцией).

Типовые конструкции сушилок: шкафные, камерные, туннельные, шахтные, ленточные, барабанные, вальцевые (контактные), пневматические, распыливающие, с кипящим слоем, вибрационные.

Выбор давления в сушилках определяется химическим составом продукта, условиями его окисления и разложения, допускаемой температурой нагрева. В атмосферных сушилках давление либо атмосферное, либо несколько выше его. Эти сушилки используются для сушки большинства химических продуктов.

Вакуумные сушилки применяются при сушке химикатов для обработки цветной кинопленки, красителей, крошки смолы лавсан, полиамидной крошки смолы капрон и т.д. В химической технологии в качестве сушильного агента широко используется воздух (сушка калийных солей, анилиновых красителей), топочные газы (сушка суперфосфата натрия и т.д.), инертные газы (сушка поликапроамида в токе азота).

Наиболее экономичными по затрате тепла являются противоточные сушилки. Прямоточные сушилки применяются в тех случаях, когда высушиваемый материал не выдерживает высокой температуры в конце сушки. Как видно из приведенной классификации, по конструктивным особенностям сушилки весьма разнообразны. Барабанные сушилки широко применяются при сушке топлива, руды, удобрений, ядохимикатов, сопутствующих продуктов и т.д.

1.3 Обоснование выбора метода сушки

Задание на курсовое проектирование определяет необходимость осуществления процесса сушки в непрерывном режиме. Высушиваемый материал — солянокислый анилин. Установка должна обеспечивать производительность 13800 кг/ч.

На основании этого наиболее выгодной для осуществления процесса конструкцией является барабанная сушилка из-за ее высокой производительности и надежности. В качестве самого дешевого сушильного агента выбирается воздух. Процесс в режиме прямотока.

Выбор источника теплоты определяется наличием доступного вида энергоносителя, в данном случае греющего пара (от ТЭЦ или сопряженных химических процессов).

Барабанная сушильная установка должна размещаться в производственных помещениях для защиты от атмосферных воздействий на оборудование и сокращения тепловых потерь в зимний период. Материал деталей корпуса барабанной сушилки – сталь В Ст 3 сп ГОСТ 380 – 71.

2. Тепловой расчёт процесса сушки

Расчёт основного оборудования начинаем с расчёта основного узла сушильной установки – барабана, т.е. с определения его размеров, - диаметра и длины, на основе исходных данных, а именно: объёмного напряжения барабана по влаге; расхода влажного материала; конечной влажности материала.

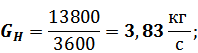

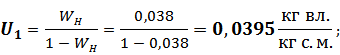

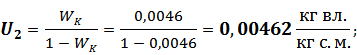

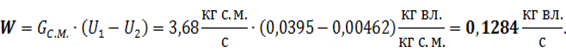

2.1 Расчёт количества удаляемой влаге в сушильном барабане

![]()

W – количество удаляемой влаги в сушильном барабане, кг/с;

GС.М. – расход сухого материала, ![]() ;

;

U1, U2 – относительная влажность материала соответственно на входе в барабан и на выходе из барабана, ![]()

![]() ;

;

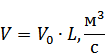

2.2 Размеры сушильного барабана

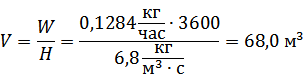

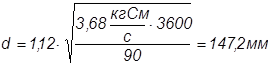

Объём барабана

![]()

![]() ,

,

где m-отношение между Lб и Dб (из [1]);

![]()

Напряжение по влаге в рабочем объёме ![]() , а количество удаляемой влаги в барабане равно

, а количество удаляемой влаги в барабане равно ![]() , принимаем ориентировочное значение m (из [1]) из ряда m=48, например m=6.

, принимаем ориентировочное значение m (из [1]) из ряда m=48, например m=6.

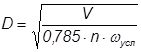

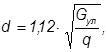

Определяем в первом приближении диаметр барабана:

Ближайший больший диаметр барабана (из [1]): Dб=2500 мм. При этом длина аппарата равна 14000 мм. Выбор длины аппарата определяется минимально необходимым объёмом аппарата:

Минимально необходимая длина аппарата при известном минимально- необходимом объёме и известном диаметре аппарата:

Окончательно имеем: Dб=2500 мм, Lб=14000 мм.

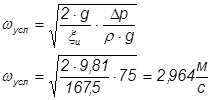

Найденное значение диаметра барабана следует проверить по предельно допустимой скорости сушильного агента в барабане, Wс.а., м/с.

Для определения скорости движения сушильного агента в барабане необходимо, прежде всего, рассчитать его потребный расход (массовый и объёмный).

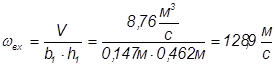

Расчёт потребного расхода сушильного агента

Определение параметров воздуха на входе в сушильную камеру

В случае сушки атмосферным воздухом параметры атмосферного воздуха определяются непосредственно по диаграмме Рамзина в зависимости от географического района, в котором будет установлена сушилка. Свою сушку расположим в г. Пермь, что не так далеко от одного из крупнейших заводов по производству сернокислого аммония: ГУБАХИНСКОГО КОКСОХИМИЧЕСКОГО ЗАВОДА, АООТ.

В справочной части [2], (стр. 512-513) находим температуру и относительную влажность атмосферного воздуха в г. Пермь для июля месяца: t0=18 0C; j0=72%. По диаграмме I-X определяем остальные параметры воздуха: I0=41,8 кДж/кг а.с.в.; X0=0,0091 кг вл./кг а.с.в.

Определение параметров воздуха на входе в сушильный барабан.

Параметры атмосферного воздуха претерпевают изменения при прохождении через калорифер сушильной установки и становятся равными: t1, j1, I1, X1.

X1=X0 при нагревании, t1=128 0C. Определяем положение точки 1 по диаграмме I-X по этим параметрам. Далее находим значения энтальпии и относительной влажности на входе в сушильную камеру: j15%; I1=154,6 кДж/кг а.с.в.

Определение параметров воздуха на выходе из сушильного аппарата в случае идеальной сушки.

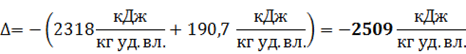

В соответствии с уравнением теплового баланса сушильной установки имеем:

![]() ,

,

где qдоп - удельный подвод тепла в сушильной камере, кДж/кг уд.вл.; q0, qT, qM, соответственно удельные потери тепла в окружающую среду, с транспортными устройствами и с материалом; I – удельный расход абсолютно сухого воздуха, кг а.с.в./кг уд.вл.; I1, I2 – энтальпия воздуха, соответственно, на входе и выходе сушильного барабана, кДж/кг а.с.в.

Согласно определению идеальной сушилки каждая из qдоп, q0, qT, qM равна нулю, следовательно, для такой сушилки I2=I1, т.е. линия сушки совпадает с линией I=const. По диаграмме Рамзина по двум параметрам (I2, t2) определяем положение точки 2, которая характеризует воздух на выходе из сушильного барабана. Получаем:

j2=38,5%, Х2=0,0384 кг вл./кг а.с.в.

Определение действительных параметров воздуха на выходе из сушильного барабана.

Воспользуемся основным уравнением статики сушки:

Здесь I и X – параметры воздуха в произвольном сечении сушильного барабана. Значение будет определяться суммой двух величин: удельными потерями тепла в окружающую среду и с материалом.

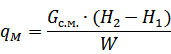

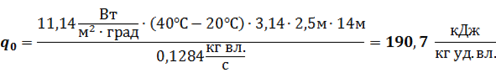

Потери тепла в окружающую среду изолированного барабана составляют:

![]()

где ![]() -коэффициент теплоотдачи от внешней поверхности барабана к окружающей среде и может быть рассчитан по формуле (из [2]):

-коэффициент теплоотдачи от внешней поверхности барабана к окружающей среде и может быть рассчитан по формуле (из [2]):

![]()

где , t0 – температура, соответственно, наружной поверхности изоляционного слоя барабана и окружающей среды (если установка располагается в помещении, тогда =3050 0С, t0=1520 0С);

DИ – диаметр барабана с учётом толщины изоляции, м.

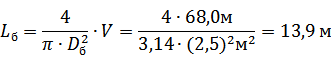

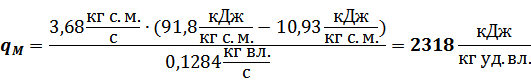

Удельные потери тепла с материалом рассчитываются по формуле:

где Н1 и Н2 – энтальпия влажного материал, соответственно, на выходе и входе в барабан, кДж/кг с.м.

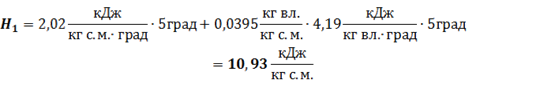

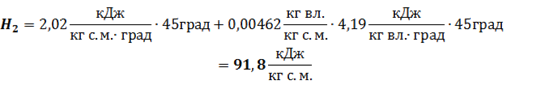

Энтальпия влажного материала:

![]()

где ![]() и

и ![]() – теплоёмкость, соответственно сухого материала и влаги;

– теплоёмкость, соответственно сухого материала и влаги; ![]() - температура материала на выходе из барабана.

- температура материала на выходе из барабана.

Зададимся температурой наружной поверхности изоляции =40 0С, и температурой окружающей среды t0=20 0C. Диаметр барабана с изоляцией принимаем равным диаметру барабана без изоляции, т.е. DИ=2500 мм. Рассчитаем коэффициент теплоотдачи от наружной поверхности барабана к окружающей среде:

Тогда удельные потери тепла в окружающую среду:

Рассчитаем энтальпию материала на входе и выходе барабана прямоточной сушилки, если принимаем, что температура материала на входе в барабан(со склада) равна 5 0С, температура воздуха на выходе составляет 55 0С, а теплоёмкость сухого материала (из [3], стр.228) равна 2,02 кДж/кг•град. Выбираем прямоточную подачу СА и материала, во избежание разложения (сульфат аммония разлагается при температуре чуть выше 100 0С, превращаясь при этом в гидросульфат аммония), размягчения, и слипания материала., при этом материал содержит свободную влагу и его температура не может подняться выше 100 0С.

Рассчитаем энтальпию материала на выходе и входе барабана, принимая

![]()

Удельные потери тепла с материалом:

Рассчитаем сумму удельных потерь тепла:

Задаёмся произвольным значением влагосодержания воздуха ХХ0, Х=0,020, и находим сопряжённое ему значение теплосодержания:

Находим положение произвольной точки (Х, I), в поле диаграммы. Соединяем полученную точку с точкой 1 (Х1, t1) и продолжаем линию реального процесса до пересечения с линией t2=550C. Находим положение точки 2 и соответствующие ей параметры:

t2=55 0C, I2=116,8 кДж/кг а.с.в., X2=0,0235 кг вл./кг а.с.в.

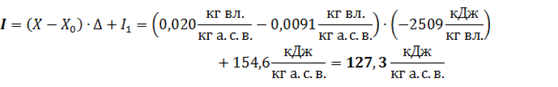

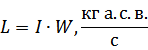

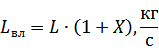

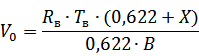

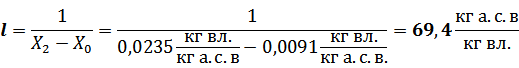

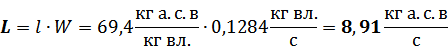

Расчёт потребного расхода воздуха в реальной сушилке.

Потребный расход воздуха в реальной сушилке может быть выражен: через массовый расход а.с.в., L; через массовый расход влажного воздуха, Lвл; через объёмный расход влажного воздуха; соответственно:

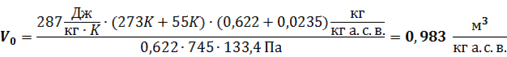

где V0 – условный удельный объём воздуха, который может быть рассчитан по формуле:

где Rв – газовая постоянная для воздуха = 287 Дж/кг•К;

Tв – температура воздуха, К; B – барометрическое давление, Па.

Определим удельный расход воздуха:

Тогда массовый расход а.с.в. будет равен:

Условный удельный объём отработанного воздуха:

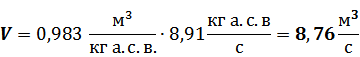

Объёмный расход влажного воздуха:

Расчёт скорости движения воздуха на выходе барабанной сушилки.

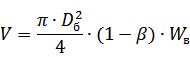

Скорость движения сушильного агента в выходном сучении барабана Wв связана с диаметром барабана Dб уравнением расхода:

где ![]() – коэффициент заполнения барабана, или доля сечения барабана, занятая высушиваемым материалом. Коэффициент заполнения изменяется с изменением типов внутренних устройств барабана (лопастная система, распределительная система, перевалочная система с закрытыми ячейками, комбинированная), с изменением диаметра подпорного кольца на выходе из барабана высушиваемого материала, с изменением свойств материала; и может колебаться от 0,05 до 0,30. Этот параметр процесса определяет среднее время пребывания материала в барабане. Время сушки уже известно по заданию в неявном виде в форме напряжения по влаге

– коэффициент заполнения барабана, или доля сечения барабана, занятая высушиваемым материалом. Коэффициент заполнения изменяется с изменением типов внутренних устройств барабана (лопастная система, распределительная система, перевалочная система с закрытыми ячейками, комбинированная), с изменением диаметра подпорного кольца на выходе из барабана высушиваемого материала, с изменением свойств материала; и может колебаться от 0,05 до 0,30. Этот параметр процесса определяет среднее время пребывания материала в барабане. Время сушки уже известно по заданию в неявном виде в форме напряжения по влаге ![]() .

.

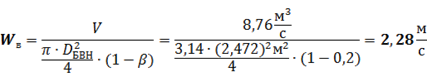

Находим внутренний диаметр барабана, учитывая, что толщина стенок барабана 14 мм (из [1], стр. 16):

![]()

Определяем скорость воздуха, принимая коэффициент заполнения барабана высушиваемым материалом – 0,2.:

Расчет скорости уноса частиц основной фракции

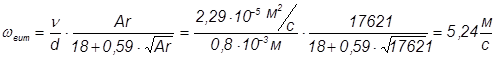

Определим среднюю температуру сушильного агента в барабане как среднее арифметическое температуры воздуха на входе и выходе из сушилки:

![]()

Для данной температуры в барабане по номограмме [2], стр.530, рис.VI коэффициент динамической вязкости воздуха: ![]()

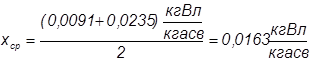

Среднее влагосодержание воздуха в сушилке составляет:

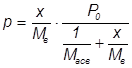

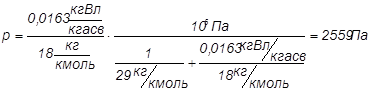

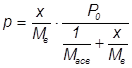

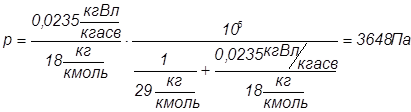

Среднее парциальное давление водяных паров в сушилке определим по уравнению:

,

,

где Mасв=29 кг/кмоль – молярная масса воздуха, Mв=18 кг/кмоль – молярная масса воды.

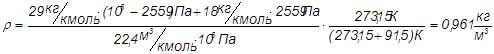

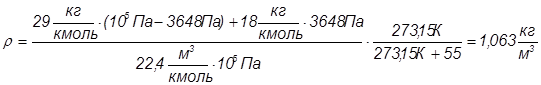

Вычислим плотность воздуха при средней температуре в сушильном барабане:

![]() ,

,

где ![]() - мольный объем при стандартных условиях, T0 = 273,15 K – стандартная температура.

- мольный объем при стандартных условиях, T0 = 273,15 K – стандартная температура.

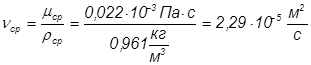

Найдем коэффициент кинематической вязкости воздуха:

Вычислим критерий Архимеда из [13], стр.28:

![]() ,

,

где ![]() - ускорение свободного падения,

- ускорение свободного падения, ![]() - плотность высушиваемого материала.

- плотность высушиваемого материала.

Скорость уноса основной фракции частиц высушиваемого материала определим по формуле Тодеса [13], стр.235, ф.(2.72):

Скорость уноса основной фракции частиц материала больше скорости движения сушильного агента в барабане. Уноса основной фракции материала быть не должно.

Проверка найденного значения диаметра барабана по допустимой скорости сушильного агента в барабане.

В выбранном сушильном аппарате материал и сушильный агент движутся параллельно и прямотоком. При этом достигается высокая интенсивность сушки и минимальные затраты тепла. Кроме того, материал сохраняет начальные свойства, т.к. в процессе его сушки не перегреваются даже самые мелкие частицы.

Наиболее простой зависимостью связана допустимая скорость сушильного агента в барабане с дисперсностью и плотностью частиц материала в случае прямотока. В таблице 3.1 (из [4], стр. 13) представлена зависимость допустимой скорости сушильного агента в барабане от кажущейся плотности материала и от размера частиц.

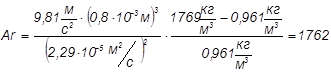

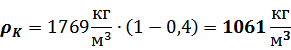

Кажущаяся плотность материала:

![]()

где ![]() – плотность материала,

– плотность материала, ![]() – порозность, примем

– порозность, примем ![]() , тогда кажущаяся плотность:

, тогда кажущаяся плотность:

При среднем размере частиц материала составляет 0,8 мм, и кажущейся плотности материала K=1061 кг/м3, найденное значение диаметра барабана обеспечивает скорость движения сушильного агента не превышающую допустимую.

3. Расчёт основного оборудования

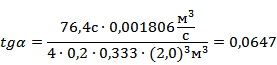

3.1 Расчёт угла наклона барабана

Для продвижения материала в осевом направлении барабан устанавливается под некоторым углом наклона к горизонту, изменяющимся на практике от 10 до 40. Необходимый угол наклона барабана для данного числа оборотов может быть определён. Пренебрегая влиянием скорости сушильного агента в барабане на поведение частиц высушиваемого материала, можно записать следующее выражение для скорости перемещения материала в барабане:

где ![]() – коэффициент высоты подъёма частиц материала, зависящий от типа насадки, выбираем распределительную насадку, m=0,333;

– коэффициент высоты подъёма частиц материала, зависящий от типа насадки, выбираем распределительную насадку, m=0,333; ![]() – дистанция, которую проходит каждая частица материала за один оборот барабана. Также перемещение скорость материала в барабане может быть найдена:

– дистанция, которую проходит каждая частица материала за один оборот барабана. Также перемещение скорость материала в барабане может быть найдена:

где VM – объёмный расход материала, м3/с; F – поперечное сечение материала, м2; ![]() – доля сечения барабана, занятая материалом. Получаем окончательно:

– доля сечения барабана, занятая материалом. Получаем окончательно:

Т.к. ![]() , получаем:

, получаем:

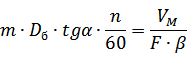

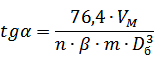

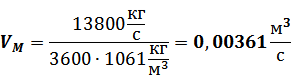

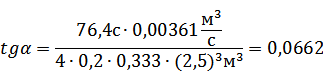

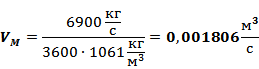

Объёмный расход материала:

![]() – для распределительной насадки выбираем 20% (из [5], стр. 299), n выбираем 4об./мин, тогда угол наклона барабана:

– для распределительной насадки выбираем 20% (из [5], стр. 299), n выбираем 4об./мин, тогда угол наклона барабана:

![]()

3.2 Расчёт мощности, затрачиваемой на вращение барабана

Момент, необходимый для вращения барабана, установленного на роликах, складывается из четырех слагаемых: момента трения качения бандажа по роликам; момента трения скольжения на цапфах роликов в подшипниках; момента трения от скольжения сыпучего материала по барабану при его вращении; момента, возникающего от действия силы тяжести материала вследствие непрерывного поднимания его на некоторую высоту. Произведение суммы вышеназванных моментов на угловую скорость вращения барабана и есть потребная мощность барабана. В упрощенном виде такое произведение было представлено Л.Б. Левинсоном в виде формулы:

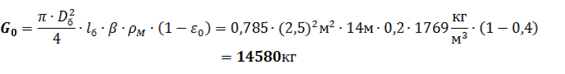

![]()

где ![]() , а G и G0, соответственно, масса барабана и масса материала в барабане.

, а G и G0, соответственно, масса барабана и масса материала в барабане.

Согласно последней формуле можно сделать вывод, что масса загруженного в барабан материала оказывает значительно большее влияние на мощность, чем масса самого барабана.

Практика расчетов показывает, что формула Левинсона дает завышенные значения мощности по сравнению с действительной (каталожной), и кроме того, эта формула не учитывает влияние внутреннего устройства барабана на потребляемую мощность. Формула, приведенная ниже, лишена указанных недостатков и позволяет произвести расчет потребной мощности на вращение барабана с точностью достаточной для технических расчетов.

![]()

где G0 - масса загруженного материала в кг; Dб - диаметр барабана в м, п - число оборотов барабана, об/мин.; К - поправочный коэффициент, учитывающий внутреннее устройство барабана: для гладкого барабана К = 1;

для барабана с распределительными насадками К = 1,5 1,6;

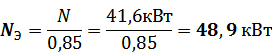

Мощность электродвигателя назначают с учетом к.п.д. привода:

![]()

Принимаем к.п.д. привода =0,85, порозность высушиваемого материала примем =0,4.

Определяем массу материала в барабане:

Потребная мощность барабана:

![]()

Мощность электродвигателя:

Мощность электродвигателя по каталогу (из [1], стр. 15) 55кВт.

3.3 Бандажи и опорные ролики

Бандажи служат для передачи давления от веса всех вращающихся частей аппарата на опорные ролики. Бандажи представляют собой кольца прямоугольного, квадратного или коробчатого сечения. Иногда бандажи небольших легких аппаратов выгибаются из рельса.

Бандажи изготавливаются из качественных углеродистых сталей для того, чтобы обеспечить долговечность, т.к. смена бандажей тяжелых барабанов чрезвычайно трудна.

Существуют различные способы крепления бандажей к барабану. Здесь мы остановим свое внимание на одном из них, практикуемым на заводе «Прогресс» (г. Бердичев), а именно: на свободном креплении бандажей. В этом случае бандаж надевается на 12-^24 чугунных башмака, повернутых головками в разные стороны для предупреждения аксиального смещения бандажа Под башмаки подкладываются усиливающая и две - три регулирующие подкладки. Подбором толщины регулирующих подкладок достигается совмещение центров барабана и бандажа.

Свободная посадка бандажей на барабаны предусматривает температурные зазоры для предупреждения возникновения краевых напряжений, особенно опасных во время разогрева аппарата. Благодаря тому, что внутренний диаметр бандажа больше внешнего диаметра барабана (с учетом башмаков), последний во время работы катится по бандажам. В результате бандажи раскатываются, их внутренний диаметр и зазор между барабаном (башмаками) и бандажем все время увеличиваются, что является существенным недостатком такого способа крепления бандажей

Ролики опорных станций принимают на себя нагрузку от всех вращающихся частей барабана. Изготавливаются они из материала менее прочного, чем бандаж, т.к. смена изношенных роликов более проста, да и сами ролики дешевле бандажей.

Проверочный расчет бандажей.

Зная диаметр барабана и нагрузку, можно выбрать конструкцию и размеры бандажа (например, по заводским нормалям завода «Прогресс»). Выбранный бандаж следует проверить на контактную прочность и изгиб.

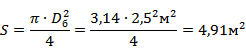

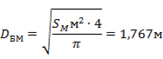

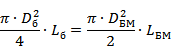

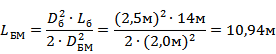

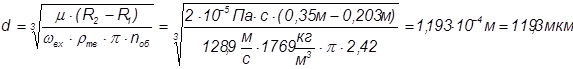

В заводских нормалях завода «Прогресс» необходимых для барабана диаметром 2,5 м бандажей нет. Поэтому рассчитываемая сушка представляет собой 2 барабана меньшего диаметра, с рабочей площадью и объёмом такими же как и у одного барабана диаметра 2,5 м, при этом остальные рассчитываемые характеристики процесса сушки не изменятся, произведём расчёт необходимого диаметра барабанов:

Тогда диаметр маленьких барабанов будет равен:

![]()

По каталогу [1] выбираем диаметр барабанов DБМ=2000м.

Так же для равенства остальных параметров сушки объёмы маленьких барабанов должны составлять в сумме объём одного барабана. Тогда:

Окончательно по каталогу [1] выбираем:LБМ=12000мм, и имеем DБМ=2000мм и LБМ=12000мм (такой же результат может быть получен, используя выражение для минимально-необходимого объёма аппарата п.2.2).

Определим массу материала в малом барабане и массу снаряжённого барабана с высушиваемым материалом соответственно:

![]()

![]()

Расчёт мощности электродвигателя на вращение малого барабана:

Потребная мощность барабана:

![]()

Мощность электродвигателя:

![]()

Мощность электродвигателя по каталогу (из [1], стр. 15) 25кВт.

Рассчитаем угол наклона малого барабана:

a=3,70

Теперь произведём необходимый расчёт бандажей:

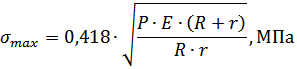

где Р обозначает нагрузку, приходящуюся на единицу длины контакта, Н/см, R и r – наружные радиусы соответственно бандажа и опорного ролика, см.

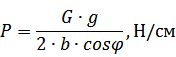

Величина нагрузки Р может быть рассчитана по формуле:

где G – масса снаряжённого и нагруженного барабана, кг, b – ширина бандажа, см., j - половина центрального угла между опорными роликами, g=9,81 м/с2, 2 – число бандажей.

Известно [18], что расчетное напряжение в опасной точке, которая лежит на некоторой глубине контактирующих тел, по энергетической теории прочности составляет примерно 60% от максимального напряжения, т.е. ’0,6max. На поверхности соприкосновения расчетное напряжение по той же теории прочности равно 40% от того же максимального напряжения, т.е. ’’0,4max.

Найденные таким образом расчетные напряжения следует сравнить с пределом текучести материала бандажа, чтобы судить о возможности (невозможности) остаточных деформаций бандажа.

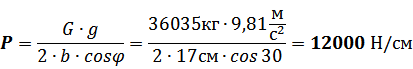

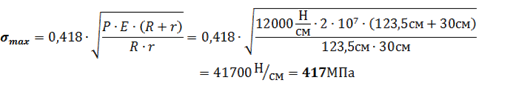

G=36035кг; число бандажей – 2; ширина бандажей b=170мм; радиус бандажа R=1235мм; радиус опорного ролика r=300мм; центральный угол между опорными роликами 2j=600; модуль упругости материала бандажа и ролика одинаков и равен E=2•105 МПа; предел текучести материала бандажа 0,2=330 МПа.

Нагрузка, приходящаяся на единицу длины контакта «бандаж-ролик»:

Максимальное контактное напряжение

Расчётное напряжение в опасной точке: ’0,6max=0,6•417МПа=250,2Мпа

Расчётное напряжение на поверхности бандажа и ролика: ’’0,4max=0,4•417МПа=166,8МПа.

Сопоставление расчётных напряжений с пределом текучести материала бандажа: ’0,2; ’’0,2.

Вывод: остаточные деформации отсутствуют.

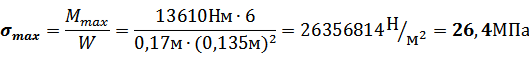

После проверки бандажа на контактное напряжение, следует его проверка на изгиб. Максимальный изгибающий момент возникает в бандаже в сечениях, находящихся против опор. Величина изгибающего момента зависит от действующих сил, вида насадки, радиуса бандажа и угла между роликами 2ф. Если угол между роликами равен 60, то можно принять, что:

![]()

где Q - нагрузка, действующая на бандаж, в Н; R - внутренний радиус бандажа в мм.; А - коэффициент, зависящий от характера нагрузки и вида соединения бандажа с барабаном: для жесткого соединения бандажа с барабаном А = 0,07;

Далее находят максимальное изгибающее напряжение по формуле (3.50).

![]()

где W – момент сопротивления, равный для прямоугольного сечения ![]()

Полученное значение max сравнивают с пределом текучести 0,2 материала бандажа.

Внутренний радиус бандажа R=1100мм; ширина бандажа b=170мм; высота поперечного сечения бандажа H=135мм; нагрузка, действующая на бандаж

![]()

Известно, что бандаж жёстко соединён с барабаном.

Максимальный изгибающий момент:

![]()

Максимальное изгибающее напряжение:

Сопоставление максимального изгибающего напряжения с пределом текучести: max=330МПа, следовательно max0,2.

Расчет опорной станции

По нормали Н440-58 завода «Прогресс» определили расстояние между опорной и опорно-упорной станциями: l=5,1 м.

Принятая рабочая температура стенки барабана tвн = 40°С.

Взяли коэффициент линейного удлинения для материала барабана (сталь) (из [10], стр.33) при данной температуре:

t = 1,110-5+0,810-8tВН =1,110-5+0,810-8400С = 1,13210-5м/м0С

Найдем величину термического удлинения барабана (из [10], стр.33):

l = 1,13210-5(40-18)5,1м = 0,001270 м = 1,270 мм.

Вычислили ширину ролика с запасом для удобства монтажа:

B = b +l + (30...40 мм) = 20+1,270+35 = 56,3 мм.

Принимаем ширину ролика В =60 мм.

4.4 Выбор и расчет зубчатого венца и привода барабана

Вращение барабана осуществляется за счет передачи ему вращательного момента. Он передается от электродвигателя через редуктор с помощью цилиндрической зубчатой передачи. Зубчатая пара состоит из малой шестерни, установленной на выходном валу редуктора, и зубчатого венца, крепящегося на барабане. Для снижения радиального биения венец устанавливают как можно ближе к опорно-упорной станции.

На основании принятой скорости вращения барабана и рассчитанной ранее мощности на вращение барабана выбираем моторно-редукторную группу 728040 мощность электродвигателя 28 кВт.

Во избежание попадания посторонних предметов в зубчатую передачу венцовая пара закрыта кожухом (обозначение Б2071 по Н443-62).

Венцовую зубчатую пару выбираем по нормали Н442-62. Обозначение Б2071.

3.5 Выбор уплотнения сушильного барабана

Вращающиеся барабанные сушилки обычно работают под небольшим разряжением, что позволяет избежать попадания в производственное помещение через неплотности барабана горячего сушильного агента, содержащего пыль (частицы высушиваемого материала). При работе барабана под разряжением, напротив, обеспечивается небольшой подсос воздуха в установку. Для того, чтобы этот воздух не изменял заметно параметров сушильного агента, устраивают уплотнения в местах соединения движущихся (барабан) и неподвижных (загрузочная и разгрузочная камеры) частей установки.

Наиболее распространенными видами уплотнений являются торцевое и лабиринтное. Торцевое уплотнение является аналогом сальникового уплотнения вращающихся валов. Его недостатком является то, что часть энергии привода расходуется на преодоление трения в этом виде уплотнения.

Другим видом уплотнения является лабиринтное, в котором протекающий газ постоянно переходит из узких каналов в широкие камеры, причем направление потока резко изменяется. Это приводит к снижению кинетической энергии потока и, следовательно, высокому гидравлическому сопротивлению соединения. Этот вид уплотнения наиболее надежен, хотя обеспечивает меньшую герметичность барабана.

В качестве уплотнения выбираем лабиринтное аксиальное уплотнение по нормали Н422-56, обозначенное Б2032.

3.6 Выбор насадки

На первых 1...1,5 м сушильного барабана устанавливают приемно-винтовую насадку с целью равномерной подачи материала в основную часть барабана, где устанавливают основную насадку. Между основной и приемной насадкой предусматривают зазор равный 5% от диаметра барабана.

По нормалям завода «Прогресс» выбрали приемно-винтовую насадку Б1652 длиной 1100 мм. В качестве основной насадки выбрали распределительно-крестовую насадку Б2059(по Н438-56). Между основной и приемной насадкой оставить зазор 100 мм.

3.7 Выбор загрузочной камеры

Загрузочная камера служит для подачи высушиваемого материала а сушильный барабан и соединения вращающегося барабана с другим технологическим оборудованием (циклон и т.п.). На этой камере крепится лабиринтное уплотнение, питающая течка, штуцер ввода материала и штуцер вывода отработанного сушильного агента, кроме того, в корпусе камеры предусмотрен смотровой люк для очистки камеры изнутри и люк для выгрузки остатков материала.

По нормали Н425-56 завода «Прогресс» выбранному барабану соответствует поточная загрузочная камера Б2042.

3.8 Выбор разгрузочной камеры

Разгрузочная камера служит для подачи высушенного материала на ленточный транспортер и соединения вращающегося барабана с другим технологическим оборудованием. На этой камере крепится лабиринтное уплотнение, штуцер вывода материала и штуцер сушильного агента, кроме того, в корпусе камеры предусмотрен смотровой люк для очистки камеры изнутри.

По нормали Н426-56 завода «Прогресс» выбранному барабану соответствует поточная разгрузочная камера Б2044.

4. Расчет и выбор вспомогательного оборудования

4.1 Расчет калориферной установки

В сушильных установках для нагрева воздуха применяются нагревательные устройства – паровые калориферы, в которых сушильному агенту передается теплота конденсации теплоносителя – водяного пара. Для нагрева воздуха паром изготавливаются стандартные калориферы из стали в соответствии с ГОСТ 7201-62. В частности наиболее подходящими для проектируемой установки являются биметаллические калориферы со спирально-накатным оребрением типа КПЗ-СК-01АУЗ и КП4-СК-01АУЗ, поскольку эти калориферы характеризуются наиболее высокими теплотехническими показателями по сравнению с калориферами более ранних типов.

Теплообменный элемент калориферов выбранного типа состоит из внутренней стальной трубки 16x1,2 мм и насаженной на нее наружной алюминиевой трубки с накатанным оребрением. В процессе накатки между стальной и алюминиевой трубками образуется надежный механический и термический контакт.

Калориферы биметаллические выпускаются двух моделей: КП3 — средняя модель, имеющая 3 ряда теплопередающих трубок по направлению движения воздуха; КП4 — большая модель, имеющая 4 ряда трубок. Площади фронтальных сечений калориферов с одинаковыми номерами у двух разных моделей совпадают.

Калориферы представляют собой одноходовые теплообменники по трубному и межтрубному пространству и устанавливаются с вертикальным расположением теплопередающих трубок.

Воздухонагреватели с номерами с 6 по 10 снабжены одним патрубком для подвода пара и одним патрубком для отвода конденсата, а калориферы с номерами 10 и 11 — двумя патрубками для подвода пара и одним для отвода конденсата.

При групповой установке боковые щитки воздухонагревателей могут не устанавливаться, что позволяет получить сплошную поверхность нагрева.

Данные для расчета калориферной установки

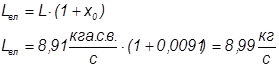

Ранее рассчитанный массовый расход воздуха через установку:

![]()

Влагосодержание воздуха на входе в калориферную установку:

![]()

Начальная температура воздуха: t0 =18 °C.

Примем, что калориферная установка размещена в непосредственной близости от сушильного барабана и потери тепла на пути воздуха от калориферов к барабану отсутствуют. Тогда температура воздуха на выходе из калориферной установки будет соответствовать требуемой температуре на входе в барабан: t1 = 128 °C.

Давление греющего пара задано условием расчета: ![]()

Выбор схем калориферной установки

В ходе расчета рассматривали параллельно 2 схемы калориферной установки. По первой схеме в ряду предусматривалась установка одного калорифера, по второй – двух. Требуемое число рядов, модель калорифера и его типоразмер определим в ходе расчета.

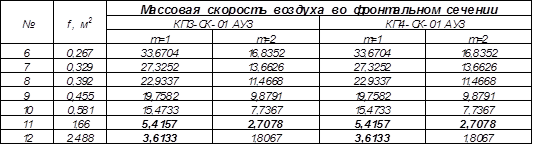

Выбор калориферов по массовой скорости воздуха

Одной из важных характеристик работы калориферной установки является массовый расход воздуха через фронтальное сечение калорифера. Массовая скорость должна составлять ![]() . При меньших скоростях размеры калориферной установки и приточной камеры оказываются слишком громоздкими. При превышении рекомендуемого значения массовой скорости оказывается слишком высоким гидравлическое сопротивление установки, что повышает стоимость вентилятора и увеличивает эксплуатационные расходы (из-за большей мощности электродвигателя вентилятора).

. При меньших скоростях размеры калориферной установки и приточной камеры оказываются слишком громоздкими. При превышении рекомендуемого значения массовой скорости оказывается слишком высоким гидравлическое сопротивление установки, что повышает стоимость вентилятора и увеличивает эксплуатационные расходы (из-за большей мощности электродвигателя вентилятора).

Реальный массовый расход воздуха через калориферную установку нашли из [1], стр.11, ф.(3.12):

Рассчитали из [1], стр.46, ф.(4.1) массовые скорости для соответствующих схем калориферных установок для данных калориферов:

![]() ,

,

где f – площадь фронтального сечения калорифера из [1], стр.43, табл.4.1, m – количество калориферов в ряду (для первой схемы m = 1, для второй m = 2).

Результаты расчетов свели в таблицу:

Из расчетной таблицы видно, что подходящими по массовой скорости являются калорифер №11 и №12 для первой схемы установки и №11 для второй. Их параметры и рассчитывались в дальнейшем.

Расчет требуемых площадей теплообмена

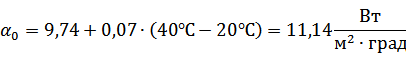

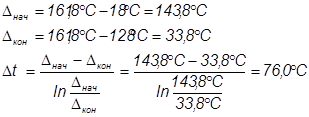

Рассчитали требуемую тепловую мощность калориферной установки из [1], стр.46:

![]() , где

, где ![]() .

.

![]()

Из [7], стр.28, табл. 21 нашли температуру конденсации греющего пара заданного давления: tп=161,8 °C.

Рассчитали температурный напор установки:

Оценили величины коэффициентов теплоотдачи при вычисленных значениях массовых скоростей во фронтальном сечении из [1], стр.44, табл.4.2, стр.45, табл.4.4 интерполяцией и определили соответствующие им поверхности теплообмена из [1], стр.47, ф.(4.2): ![]()

Результаты расчета свели в расчетную таблицу:

| № |

m=1 |

m=2 |

||

| K, Вт/м2 К |

Fp, м2 |

K, Вт/м2 К |

Fp, м2 |

|

| Для калориферов типа КП3-СК-01АУЗ |

||||

| 11 |

51,3 |

256,2 |

38,9 |

337,8 |

| 12 |

43,8 |

300 |

- |

- |

| Для калориферов типа КП4-СК-01АУЗ |

||||

| 11 |

50,8 |

258,7 |

36,5 |

360,1 |

| 12 |

42,0 |

312,9 |

- |

- |

Расчет параметров калориферных установок

Для каждой из рассматриваемых схем калориферных установок определили требуемое количество рядов из [1], стр.48, ф.(4.3): ![]()

Аэродинамическое сопротивление установки нашли по [1], стр.48, ф. (4.4):

![]() .

.

Действительную поверхность теплообмена вычислили по [1], стр.48, ф. (4.4):

![]() .

.

Рассчитали запас по поверхности по [1], стр.48, ф. (4.6]:

![]() .

.

Результаты расчетов свели в расчетную таблицу:

| № |

F,м2 |

р |

m=1 |

р |

m=2 |

||||||

| n |

P, Па |

FД, м2 |

F, % |

n |

P, Па |

FД, м2 |

F, % |

||||

| КП3-СК-01 АУ3 |

|||||||||||

| 11 |

83,12 |

128 |

3 |

384 |

249,36 |

- |

35 |

2 |

70 |

332,48 |

- |

| 12 |

125,27 |

60 |

2 |

120 |

250,54 |

- |

- |

- |

- |

- |

- |

| КП4-СК-01 АУ3 |

|||||||||||

| 11 |

110,05 |

149 |

2 |

298 |

220,1 |

- |

45 |

2 |

90 |

440,2 |

22,2 |

| 12 |

166,25 |

76 |

2 |

152 |

332,5 |

6,26 |

- |

- |

- |

- |

- |

Выбор схемы установки и калориферов

Анализ результатов расчета, представленных в таблице показывает, что нам подходит только 2х-рядная калориферная установка, общей поверхностью 440,2 м2, с общим сопротивлением руст=90Па; запас по поверхности составляет 22,2%.

4.2 Расчет и подбор конденсатоотводчиков

Для экономичной работы теплообменников поверхностного типа, в которых происходит нагрев теплоносителей за счет конденсации греющего пара, необходимо добиваться полной его конденсации. Недопустима работа теплообменника с неполной конденсацией пара, когда из аппарата отводится смесь конденсата с паром. При такой работе увеличивается расход греющего пара при неизменной теплопроизводительности установки. Пролетный пар из теплообменников увеличивает сопротивление и тем самым усложняет работу конденсатопроводов, повышает потери тепла. Для удаления из теплообменных аппаратов конденсата без пропуска пара применяют специальные устройства – кондесатоотводчики.

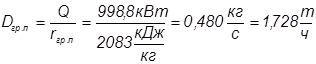

Расчет количества конденсата после калориферов

Из [2], стр.548, табл. LVII найдем удельную теплоту парообразования греющего пара заданного давления ![]()

Расход пара найдем исходя из тепловой мощности калориферной установки:

Рассчитаем количество образующегося конденсата с необходимым запасом:

![]()

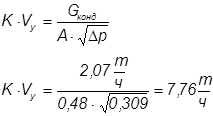

Расчет параметров конденсатоотводчиков

Найдем давление пара перед конденсатоотводчиком, установленным в непосредственной близости от калорифера:

![]()

Примем давление в отводящем трубопроводе:

![]()

Определим перепад давления на конденсатоотводчике:

![]()

Из [8],стр.6, рис.2 определили коэффициент A, учитывающий температуру конденсата и перепад давления: А = 0,48

Вычислим условную пропускную способность:

Выбраем 4 термодинамических конденсатоотводчиков 45ч12нж из [8],стр.7, табл.2 с условным диаметром присоединительных штуцеров Dу=40мм, условным рабочим давлением Pу=1,6МПа, пробным давлением Pпр=2,4МПа, массой m =4,5кг, условной производительностью ![]() .

.

4.3 Расчет и выбор транспортирующего устройства

В качестве транспортирующих устройств для подачи исходного материала отвода высушенного наиболее широко используются ленточные транспортеры (конвейеры). Они характеризуются широким диапазоном производительности, надежностью и простотой конструкции. Их использование позволяет осуществлять сбор высушенного материала сразу с нескольких выходов установки (из разгрузочной камеры, циклона и электрофильтра).

Применяют главным образом прорезиненные ленты, а также ленты из цельнокатаной стальной полосы.

Расчетными параметрами конвейера являются скорость движения и ширина ленты.

Требуемая производительность по влажному материалу составляет: Gн =13800 кг/ч.

Определим величину насыпного веса (кажущейся плотности) высушиваемого материала:

![]()

Выбрали из [9], стр.102, по ГОСТ 22644-77 транспортер с шириной ленты B = 400 мм = 0,4 м и скоростью движения ![]() .

.

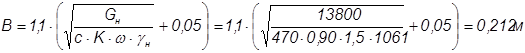

Приняли угол откоса материала 20°, которому из [9], стр.67, табл. 130 соответствует коэффициент с = 470

Приняли угол наклона транспортера 16°. Данному углу из [9], стр.129, соответствует коэффициент K = 0,90.

Из [9], стр. 130, определили необходимую ширину ленты транспортера:

Выбранная ширина ленты превосходит необходимую величину, значит выбранный транспортер способен обеспечить заданную производительность по влажному материалу.

Второй транспортер, установленный после сушильной установки, приняли таким же, поскольку производительность по сухому материалу несколько ниже, чем по влажному, и она точно будет обеспечена рассчитанным транспортером.

4.4 Расчет циклона

Унос частиц материала сушильным агентом может достигать значительной величины из-за высокой скорости движения воздуха в барабане и полидисперсности высушиваемого материала (наличие значительной фракции частиц, размер которых значительно меньше среднего диаметра частиц). Для улавливания пыли применяются различные способы сепарации частиц материала из газового потока. Одним из наиболее распространенных в химической промышленности для этих целей устройств являются циклоны. Действие этого аппарата основано на использовании центробежной силы: частицы материала, содержащиеся в газе, под действием этой силы отбрасываются к стенкам аппарата и под действием силы тяжести осыпаются в нижнюю часть циклона.

Расчет циклона основывается на данных о содержании пыли на выходе из барабана и распределении частиц высушиваемого материала по размеру. Эти данные получают непосредственно из испытаний установки. Поскольку такие данные отсутствуют, расчет циклона провели для запыленности «в разумных пределах» ~ 80 г/см3.

В связи с тем, что производительность установки по воздуху весьма значительна (соответствует ранее найденному значению объемного расхода отработанного сушильного агента на выходе из сушильного барабана ![]() ), приняли в качестве предполагаемой схемы пылеосадительного устройства сборку из восьми циклонов типа ЦН-15 из, [10], стр.43.

), приняли в качестве предполагаемой схемы пылеосадительного устройства сборку из восьми циклонов типа ЦН-15 из, [10], стр.43.

Коэффициент гидравлического сопротивления циклона при чистом газе из [10], стр.42 ![]() ; поправочный коэффициент на принятую запыленность газа из [10], стр.38, табл.1 К2=0,90.

; поправочный коэффициент на принятую запыленность газа из [10], стр.38, табл.1 К2=0,90.

Коэффициент гидравлического сопротивления циклона по пыльному газу найдем из [10], стр.42:

Примем режим работы циклона из условия оптимальной работы циклона серии ЦН в пределах 50–100 м:

![]()

Определим условную скорость газа из [11], стр.18:

Влагосодержание воздуха на выходе из сушилки составляет: ![]()

Среднее парциальное давление водяных паров в отработанном воздухе определим по уравнению [5], стр.298, ф.(9.18):

,

,

где Масв=29 кг/кмоль – молярная масса воздуха, Mв=18 кг/кмоль – молярная масса воды.

Вычислим плотность воздуха, поступающего в циклон, из [5], стр.302:

![]() ,

,

где ![]() - мольный объем при стандартных условиях, T0=273,15 K –стандартная температура.

- мольный объем при стандартных условиях, T0=273,15 K –стандартная температура.

Найдем требуемый диаметр циклонов в группе по [10], стр.25:

, где n=8 – число циклонов в сборке.

, где n=8 – число циклонов в сборке.

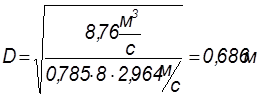

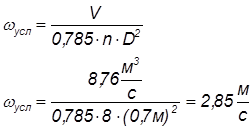

Принмем ближайший стандартный диаметр циклона D = 0,7 м. Проверим условную скорость из [10], стр.26:

Проверим режим работы циклона из [10], стр.8, ф.(1):

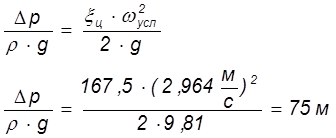

Режим работы соответствует оптимальному режиму. Найдем потери давления на циклоне: ![]()

Определим необходимые размеры циклонов из [11, стр.37, табл.4]: ширина входного патрубка ![]() , высота входного патрубка,

, высота входного патрубка, ![]() , высота цилиндрической части циклона

, высота цилиндрической части циклона ![]() , радиус циклона R2 = 0,35 м, радиус выхлопной трубы

, радиус циклона R2 = 0,35 м, радиус выхлопной трубы ![]()

Найдем число оборотов газового потока в циклоне по [10], стр.18:

![]()

Вычислим скорость во входном патрубке каждого из циклонов из [11], стр.19:

Определим из [2], стр.530, рис. VI коэффициент динамической вязкости воздуха ![]() .

.

Определим предельный размер улавливаемых частиц из [10}, стр.11, ф.(6):

Окончательно выбираем сборку из восьми циклонов ЦН-15 диаметром 700 мм.

4.5 Расчет вентилятора

Вентиляторы представляют собой устройства, перемещающие газовые среды со степенью повышения давления до 1,15. В промышленности наиболее широкое распространение получили центробежные вентиляторы. Для приведения вентилятора в движение обычно используют асинхронные электродвигатели. Наиболее часто используется непосредственное соединение вала электродвигателя с вентилятором.

В сушильной установке вентилятор обеспечивает необходимый расход воздуха через установку, преодолевая ее аэродинамическое сопротивление, а также сопротивление трубопроводов.

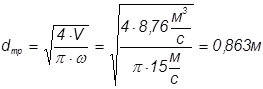

Расчет диаметра трубопровода

Расход воздуха через вентилятор будет соответствовать расходу воздуха через циклон

![]() .

.

Длину соединительных трубопроводов приняли равной l=25 м.

Скорость в трубопроводе приняли в разумных пределах при движении газа при небольшом давлении (от вентиляторов) по [5], стр.16 ![]() .

.

Определили необходимый диаметр трубопровода из [5], стр.16, ф.(1.8):

Выбираем трубопровод из углеродистой стали наружным диаметром ![]() по [7], стр.114, табл. 2.31. Дн = 9209мм.

по [7], стр.114, табл. 2.31. Дн = 9209мм.

Определение гидравлического сопротивления установки

Определим значение критерия Рейнольдса в трубопроводе:

Значение соответствует развитому турбулентному режиму. По формуле Никурадзе [4], стр,160, ф.(2.28в) определили коэффициент гидравлического сопротивления трубопровода:

![]()

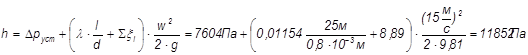

Посчитаем гидравлическое сопротивление установки:

![]()

где ![]() , откуда

, откуда ![]() ,

,

![]() - гидравлическое сопротивление сушильного барабана, ранее определенный гидравлическое сопротивление калорифера:

- гидравлическое сопротивление сушильного барабана, ранее определенный гидравлическое сопротивление калорифера: ![]() .

.

![]()

Расчет напора

Определим коэффициенты местных сопротивлений:

4 колена 1 = 2, вентиль 2 = 0,89.

![]()

Напор вентиля:

Выбираем из [14], стр. 82, табл. 15 вентилятор ВМ-100/1200.

Диаметр рабочего колеса, мм………………………………………….1325

Скорость вращения колеса, об/мин………………………1480

Наибольшая допустимая температура всасываемого воздуха, 0С…...200

Температура дутья, 0С…………………………………………………...80

Производительность, тыс. м3/ч……………………………….96,75

Полное давление, кГ/м2…………………………………….1158

Полный наибольший КПД…………………………………0,695

Потребляемая мощность, кВт…………………………………...440

Маховой момент ротора, кГм2………………………………….1200

Вес (без электродвигателя), кг…………………………..4000

4.6 Выбор электрофильтра

Для снижения концентрации пыли в отработанном воздухе сушильной установки, которая не должна превышать санитарных норм (предельно допустимая концентрация пыли в воздухе рабочей зоны), устанавливают вторую ступень очистки воздуха. В качестве второй ступени используют мокрые пылеуловители или электрофильтры.

Электрофильтры применяются при больших объемах очищаемого газа как наиболее эффективные пылеочистительные устройства (степень очистки до 99%). Кроме того, высушиваемый материал растворим в воде, и для его выделения пришлось бы направлять сточные воды мокрого пылеуловителя на выпарку, кристаллизацию и возвращать на сушку. Использование же электрофильтра позволяет напрямую отправлять осажденный материал на выходной конвейер установки.

В электрофильтре запыленный газ проходит через постоянное электрическое поле высокого напряжения (несколько тысяч вольт), под действием которого газ почти полностью ионизируется (наблюдается ударная ионизация). Ионизация — процесс распада газа на ионы и электроны. Электроны быстро движутся к противоположному по знаку электроду, вызывая протекание тока через газ (коронирующий разряд). Образующиеся ионы сталкиваются с частицами пыли и заряжают их. Заряженные частицы пыли отклоняются в электрическом поле к осадительным электродам, заряженным положительно, и осаждаются на них. Удаление пыли с электродов осуществляется периодическим встряхиванием последних посредством специального устройства.

Для предотвращения искрового разряда между электродами (короткого замыкания) электрическое поле делают неоднородным, для чего используют электрода специальной формы: трубчатые и пластинчатые.

Выбор электрофильтра осуществляется по требуемой производительности по очищаемому газу из условия того, что скорость движения газа в электрофильтре должна лежать в определенных пределах (обычно ![]() ).

).

Требуемая производительность электрофильтра по газу составляет ![]() . Этой производительности соответствует односекционный электрофильтр ЭГА-10-4-6-3 (производительность до 39600 м3/ч при скорости газа 1 м/с, активный объем 126,7 м3, площадь активного сечения 11 м2, площадь поверхности осаждения 967 м2, массовая концентрация пыли на входе не более 90 г/м3, масса 27000 кг. В рассчитываемой установке скорость газа в электрофильтре составит:

. Этой производительности соответствует односекционный электрофильтр ЭГА-10-4-6-3 (производительность до 39600 м3/ч при скорости газа 1 м/с, активный объем 126,7 м3, площадь активного сечения 11 м2, площадь поверхности осаждения 967 м2, массовая концентрация пыли на входе не более 90 г/м3, масса 27000 кг. В рассчитываемой установке скорость газа в электрофильтре составит:

,

,

что не выходит за рекомендованные рамки.

4.7 Выбор питателя

Шнековые питатели (конвейеры) предназначены для пневмотранспорта пылевидных и мелко зернистых материалов. Они обеспечивают непрерывную и равномерную подачу пыли в трубопро вод. Модифицированный питатель состоит из загрузочной камеры, быстроходного шнека с электродвигателем, броневой гильзы, смесительной камеры с обратным грузовым клапаном и коллектора для подвода сжатою воздуха. Шнек выполен с уменьшенным шагом заборных и увеличивающимся шагом напорных витков, что улучшает работу питателя (не требует дозатора, исключает пиковые нагрузки и уменьшает износ шпека). Шнек закрепляется на валу электродвигателя через специальную втулку с помощью шпильки, проходящей внутри вала шнека, и вала электродвигателя. Рабочая поверхность витков шнека наплавляется износоустойчивыми электродами. Конструкция подвески обратного клапана выполнена на выносных опорах. Лобовая крышка смесительной камеры быстросъемная.

Питатели устанавливают непосредственно под бункерами за шиберным затвором, необходимым для прекращения подачи пыли в насос при проведении ремонтных работ. В зависимости от физико-механических свойств транспортируемых материалов шнек выполняется с постоянным или переменным (уменьшающимся) шагом для придания материалу уплотнения перд разгрузкой в трубу. Скорость вращения шнека обычно находится в пределах 750 – 1000 об/мин; подаваемый им материал принудително направляется в диффузор, служащий одновременно и смесительной камерой. Вход в смесительную камеру может быть закрыт клапаном в аварийных случаях, например при заклинивании шнеквала. Привод вала может быть ручным или пневматическим. Выбираем из [15], стр.547 по производительности шнековый питатель К-287С.

Производительность, т/ч.......................10

Дальность подачи, м:

по горизонтали......................................200

по вертикали...........................................30

Давление воздуха в трубе, Н/см2………40

Расход воздуха м3/мин..........................4,1

Диаметр трубопровода, мм…………..100

Мощность элекродвигателя, кВт…….14

Габаритные размеры…………….2,385,20,65

Масса, т………………………………..0.9

У питателей типа К вследствие уменьшения шага витков шнека и постепенного уплотнения материала требуются повышенные скорости истечения воздуха на сопел (для лучшего дыхания). В условиях больших длин трубопровода это приводит к повешению расхода и давления в рабочей камере, особенно для материалов, склонных к слеживанию в этих условиях потери давления в камере смешения достигают (100 - 150)кПа. Срок службы шнека на абразивных материалах снижается до 300ч, а с наплавкой шнека не превышает 600ч.

Для снижения подачи пыли шнековыми питателями предусмотрено регулирование скорости вращения шнека через текстропную передачу.

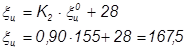

4.8 Расчет затвора

Затворы предназначены для загрузки и выгрузки материала из сушильного аппарата, выгрузки пылевидных материалов из бункеров пылеулавливающих аппаратов.

Рассчитаем условный диаметр затвора-мигалки, который также обеспечивает ликвидацию подсосов воздуха в аппараты:

где Gул – масса уловленной пыли (твердого материала), пропускаемой через мигалку, кг/с;

q – удельная нагрузка мигалки (можно принять равной 60 – 100 кг/(см2ч)).

![]() тогда

тогда

Принимаем d = 200 мм [15],стр. 538, табл. П.2.9.1.

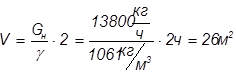

4.9 Расчет бункера

Бункеры представляют собой грузохранилища требуемой ёмкости. Они могут быть различной геометрической формы.

Рассчитаем бункер, имеющий цилиндрическую обечайку и коническое днище с углом 600.

Расчет бункера имеет приблизительный характер, т.к. его размеры определяют из того соображения, что в бункере содержаться материала в количестве запаса примерно на 2 часа.

Найдем двухчасовой объем материала из расхода влажного материала:

Для расчета бункера воспользуемся основами геометрии.

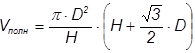

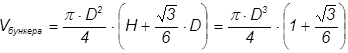

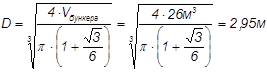

Объем цилиндрической части:

![]()

Для нахождения объема конуса необходимо Знать его высоту, которую определим из прямоугольного треугольника (на рисунке не показан):

![]()

Объем конуса:

![]()

Полный объем бункера:

Поскольку полный объем бункера равен двухчасовому объему материала, а высота цилиндрической части обычно почти равна его диаметру, то получим следующее уравнение:

Тогда диаметр бункера будет равен:

Выбираем бункер с диаметром цилиндрической части 4 м.

Список использованной литературы

1. «Сушильные аппараты и установки. Каталог»/А.А. Корягин, В.Г. Восконянц, В.П. Осинский, В.В. Мамистов, Э.Л. Ламм, Б.Г. Езерницкий, В.В. Токарёв, Л.Ф. Соколовская./издание пятое, исправленное и дополненное/издательство «ЦЕНТИХИМНЕФТЕМАШ» Москва 1988г.

2. «Примеры и задачи по курсу ПАХТ»/Павлов К.Ф., Романков П.Г, Носков А.А./ Ленинград.: «Химия», 1976г.

3. «Справочник Азотчика»/ред. Е.Я. Мельников/издание 2-е переработанное/изд-во «Химия» Москва 1987г.

4. «Расчет барабанной сушильной установки. Учебно-методическое пособие.»/МясоеденковВ.М./ ИПЦ МИТХТ, Москва 2009г.

5. «Основные процессы и аппараты химической технологии»/Дытнерский Ю.И. и др./изд-во «Химия», Москва 1991г.

6. «Методические указания по курсовому проектированию сушильных установок»/Гельперин Н.И. и др./изд-во МИТХТ, Москва 1976г.

7. «Краткий справочник физико-химических величин»/А.А. Равдель, А.М. Пономарева/издание девятое, изд-во «Специальная Литература», Санкт-Петербург 1999г.

8. «Подбор конденсатоотводчиков. Учебно-методическое пособие»/Мясоеденков В.М./ИПЦ МИТХТ, Москва 2000г.

9. «Транспортирующие машины»/А.О. Спиваковский, В.К. Дьячков/изд-во «Машиностроение», Москва 1983г.

10. «Расчет и подбор циклонов»/Мясоеденков В.М./изд-во МИТХТ, Москва 2000г.

11. «Сушильные установки химической промышленности»/Чернобыльский И.И., Тананайко Ю.М., /изд-во «Техшка», Киев 1969г.

12. «Основы конструирования и расчета химической аппаратуры. Справочник»/Лащинский А.А., Толчинский А.Р./изд-во «Машиностроение», Ленинград 1970г

13. «Общий курс процессов и аппаратов химической технологии»/Айнштейн В.Г. и др./изд-во «Химия», Москва 1999г.

14. «Атлас конструкций. Вентиляторы. Справочное пособие»/Галимзянов Ф.Г./государственное научно – техническое издательство машиностроительной литературы, Москва 1963г.

15. «Зарубежное и отечественное оборудование для очистки газов. Справочное издание»/ Ладыгичев М.Г., Бернер Г.Я./изд-во «Теплотехник», Москва 2004г.

Приложения

Описание технологической схемы

Влажный материал со склада направляется на элеватор влажного материала (поз. Э). По нему материал движется в бункер влажного материала (поз. Б1), откуда шнековым питателем (поз. П) с постоянным расходом Gн=13800 кг/ч подается в загрузочную камеру барабанной сушильной установки. Двигаясь вдоль барабана, материал соприкасается с сушильным агентом (воздухом), получая от него теплоту и отдавая ему влагу.

Высушенный материал (с производительностью Gсм=3,68 кг С.М./с) из барабана через разгрузочную камеру попадает в бункер высушенного материала (поз. Б2). Из него материал ссыпается на ленточный транспортер сухого материала (поз. ЛТ). По ленточному транспортеру сухой материал отправляется на склад.

Воздух (с объемным расходом V=8,76 м3/ч) под действием разряжения, создаваемого вентилятором ВМ-100/1200 (поз. В), засасывается в калориферную установку КП3-СК-01 АУЗ (поз. Ка). В калориферной установке ему сообщается необходимая для процесса сушки теплота ![]() за счет конденсации греющего пара в теплообменных трубах калориферов. Нагретый воздух (с температурой t1=128 °C) через штуцер прямоточной загрузочной камеры направляется в сушильный барабан, где передает тепло высушиваемому материалу.

за счет конденсации греющего пара в теплообменных трубах калориферов. Нагретый воздух (с температурой t1=128 °C) через штуцер прямоточной загрузочной камеры направляется в сушильный барабан, где передает тепло высушиваемому материалу.

Отработанный воздух (с температурой tк=550C) направляется через штуцер загрузочной камеры в батарейный циклон ЦН-15 (поз. Ц), где из него осаждается основная часть захваченной в барабане пыли. Далее воздух через регулировочный вентиль перекачивается вентилятором в электрофильтр ЭГА-10-4-6-3 (производительность до 39600 м3/ч при скорости газа 1 м/с, активный объем 126,7 м3, площадь активного сечения 11 м2, площадь поверхности осаждения 967 м2) (поз. ЭФ). В нем происходит окончательная очистка газа от примесей высушиваемого материала, после чего воздух выбрасывается в атмосферу.

Осажденные в циклоне и электрофильтре частицы высушиваемого материала направляются на конвейер сухого материала.