Эскизный проект мясокомбината

СОДЕРЖАНИЕ: Оценка российского рынка мясных изделий, спрос на колбасные изделия. Технологический процесс производства вареных колбасных изделий, их рецептуры. Расчет сырья, готовой продукции и вспомогательных материалов, их рациональное и максимальное использование.Введение

Среди разнообразных видов мясных продуктов повышенным спросом у покупателей пользуются различные виды вареных колбас, вырабатываемых из говядины, свинины и другого мясного сырья. Вареные колбасы по-прежнему занимают значительное место в ассортименте продуктов, выпускаемых любым предприятием.

В последние годы в производстве все чаще используются вторичные ресурсы мясного сырья, более дешевые сорта мяса, а также растительные и животные белки.

Возникло новое поколение пищевых продуктов – комбинированные изделия, в которых сочетаются белки животного и растительного происхождения. В рецептурах используют различные добавки, которые способны корректировать функциональные свойства сырья и влиять на вкусовые характеристики готовых продуктов [14], [18].

Колбасные изделия – это продукты, изготовленные из мясного фарша с солью и специями, в оболочке и без нее подвергнутые термической обработке и ферментации, до готовности к употреблению.

К вареным колбасам относятся изделия, изготовленные из сырого мяса и подвергающиеся обжарке и варке, или только варке, или запеканию. Вареные колбасы являются самым массовым и распространенным видом колбасных изделий.

Вареные колбасы в основном предназначены для потребления в местах их производства, поэтому при их изготовлении не ставится задача дать потребителю продукт стойкий при длительном хранении. Кроме того, поскольку вареные колбасы являются продуктами массового потребления при их изготовлении необходимо сохранить естественное соотношение между белками, жирами, а также влагой и сухими веществами, которое обычно бывает в мясе разных видов и упитанностей.

Вареные колбасы изготавливают из смеси говяжьего, свиного мяса и шпика.

Говяжье мясо является основой фарша, его связывающим звеном, свиное мясо эластифицирует фарш, а шпик обогащает фарш и создает рисунок, украшающий колбасу и повышающий ее калорийность [13].

К вареным колбасам относят изделия, готовые к употреблению после обжарки и варки.

Сегодня российский рынок мясных изделий однозначно можно оценить как очень перспективный, что подтверждает и политика крупных международных участников рынка, и растущая конкурентоспособность, и рост производства продуктов из мяса российских предприятий.

Колбасные изделия занимают четвертую позицию в шкале продуктов, пользуются постоянным спросом россиян, уступая молочной продукции. В последние годы российский рынок колбасных изделий является динамичным и перспективно развивающимся. Здесь заметен более высокий уровень конкуренции, чем на других продовольственных рынках.

Наряду с известными крупнейшими мясоперерабатывающими предприятиями на рынке существуют мелкие и частные производства [17].

В связи с некоторым повышением уровня доходов населения наблюдается изменение потребительских предпочтений в сторону дорогостоящих мясных продуктов.

Рынок колбасной продукции можно разделить на две группы: товары частого потребления (вареные колбасы, сосиски, сардельки) и деликатесы.

Колбасные изделия, особенно вареные являются скоропортящимся продуктом, поэтому условия реализации колбасных изделий отличны, например от мясных консервов. Сбыт колбасных изделий ограничен местом производства и регионами к нему прилегающими.

Объем экспорта в 2007 г. также увеличился и по отношению к 2006 г. его рост составил 20%. Основную долю в объеме экспорта колбасных изделий занимают колбасы вареные.

Российский рынок колбасных изделий представлен в большей степени отечественной продукции и в меньшей импортной.

Совершенствование отечественной технологии производства продукции должно осуществляться с учетом трех основных показателей: обеспечение безопасности мясной продукции, улучшение ее качества и снижение себестоимости ее производства [12].

За последний период средняя розничная цена на все виды российских колбасных изделий значительно выросла. Это связано с ростом цен на основное сырье, т.к. для изготовления колбасных изделий используют преимущественно импортное мясо. За рассматриваемый период цены на говядину выросли на 17%, свинину на 15%, мясо птицы на 6,7%. Другой причиной повышения цен на колбасные изделия является рост инфляции.

В дальнейшем на рынке колбасных изделий будет наблюдаться повышение спроса на более качественную, а также более дорогую продукцию, в том числе импортного производства.

Таким образом, следует отметить, что спрос на колбасные изделия растет и это связано с ростом покупательной способности населения, т.е. россияне стали больше потреблять мясных продуктов [15], [16].

1. Технико-экономическое обоснование

Проектируемый МК расположен в п.Торбеево, Торбеевского района. Поселок Торбеево один из районных центров Мордовии. Здесь имеется несколько крупных промышленных предприятий, газокомпрессорная станция газопровода Уренгой – Помара – Ужгород, колледж мясной и молочной промышленности, ПУ-3, общеобразовательные школы, музыкальная школа.

Население поселка составляет около 10 тысяч человек.

Проектируемый МК имеет цеховую структуру организации производства. Для лучшей организации работы и создания единого руководства производственные участки объединяют в цех. Цех – производно-административное обособление подразделение предприятия возглавляемое начальником. В цехе изготавливается готовая продукция или выполняется определенная стадия производственного процесса.

Цех и производственные участки специализируются на выполнении однородных, технологических процессах. При этом в цехах совмещаются различные технологические стадии, а производство продукции становится предметно замкнутым.

Проектируемый МК будет располагаться за чертой поселка. Рельеф местности на выбранном участке ровный, почва обладает хорошей способностью и способствует требованиям по обеспечению прочности, самоочищению и устойчивости сооружений. Для предотвращения неблагоприятного влияния предприятий на близлежащие населённые районы установлена санитарно-защитная зона, имеет зелёное насаждение. По отношению к зоне жилых массивов предприятие будет размещено с подветренной стороны, имеются подъездные пути. Предприятие ограждают сплошным забором.

Для осуществления производственно-хозяйственной деятельности предприятия снабжают сырьем, материалами, газом и т.д. Предприятие будет реализовывать продукцию, выполнять работы и оказывать услуги в соответствии с планом и договорами.

2. Выбор и обоснование ассортимента

В курсовом проекте я подобрала следующий ассортимент:

Колбаса «Докторская» высший сорт – 1300 кг

Колбаса «Московская» – 1 сорт – 1900 кг

Колбаса «Обыкновенная» – 1 сорт – 1800 кг

Колбаса «Чесночная» – 2 сорт – 1800 кг.

Выбранный ассортимент производят по следующим рецептурам:

Колбаса вареная докторская «Докторская» высшего сорта (ГОСТ 23670)

Сырье несоленое, кг на 100 кг:

говядина жилованная

высшего сорта 25

свинина жилованная полужирная 70

яйца куриные или меланж 3

молоко коровье, сухое цельное или обезжиренное 2

итого 100

Пряности и материалы, г. на 100кг несоленого сырья

соль поваренная пищевая 2090

натрий нитрит 7,1

сахар – песок или глюкоза 200

орех мускатный или кардамон молотый 50

Оболочки. Круга диаметром 50-55 мм. (№4) и свыше 55мм. (№5), искусственные оболочки диаметром 65-120мм.; пузыри говяжьи и свиные.

Форма, размер и вязка батонов. Прямая или овальная.

Прямые батоны длиной до 50см. с двумя поперечными перевязками на верхнем конце батона; батоны в пузырях перевязаны крестообразно, отрезок шпагата внизу.

Выход продукта 108 % от массы несоленого сырья [7].

Колбаса вареная «Московская» 1 сорта (ГОСТ 23670)

Сырье несоленое, кг на 100кг:

Говядина жилованная 1 сорт 81

шпик боковой 18

молоко коровье сухое цельное или обезжиренное 1

итого 100

Пряности и материалы, г. на 100кг. несоленого сырья:

соль поваренная пищевая 2475

натрия нитрит 6,1

сахар-песок или глюкоза 150

перец черный или белый молотый 100

перец душистый молотый 100

смесь пряностей №2 вместо сахара и отдельных пряностей 350

чеснок свежий или консервированный 120

чеснок сушеный 60

Оболочки синюги говяжьи и бараньи; проходники; искусственные диаметром 65-120 мм.

Форма размер и вязка батонов. Прямая или изогнутая, длина до 50 см. Прямые батоны с двумя поперечными перевязками на нижнем конце; батоны в синюгах и проходниках с поперечными перевязками через каждые 10 см.

Выход продукта: 119% от массы несоленого сырья [6].

Колбаса вареная «Обыкновенная» 1 сорт (ГОСТ 23670)

Сырье несоленое, кг. на 100кг:

говядина жилованная жирная 35

свинина жилованная полужирная 60

молоко коровье сухое цельное или обезжиренное 2

крахмал или мука пшеничная 3

итого 100

Пряности и материалы, г. на 100 кг. несоленого сырья:

соль поваренная пищевая 2375

натрия нитрит 7,1

сахар-песок или глюкоза 150

перец черный или белый молотый 100

перец душистый молотый 100

смесь пряностей №2 вместо сахара и отдельных пряностей 350

чеснок свежий или консервированный 120

чеснок сушеный 60

Оболочки. Синюги говяжьи и бараньи; круга говяжьи диаметром50-55 мм. (№4) свыше 55 мм. (№3), искусственные оболочки диаметром 65-120 мм.

Форма, размер и вязка батонов. Прямая или изогнутая, длина до 50 см.

Прямая или изогнутая, длина до 50 см. Прямые батоны с тремя поперечными перевязками на нижнем конце. Отрезок шпагата внизу. Батоны в синюгах с поперечными перевязками через каждые 10 см.

Выход продукта:110% от массы несоленого сырья [7].

Колбаса «Чесночная» 2 сорт (ТУ 10РФСР-1009)

Сырье несоленое, кг. на 100 кг.:

мясо говяжьих голов или мясная обрезь говяжья 60

мясо свиных голов илиобрезь свиная 25

вымя говяжье 10

мука пшеничная или крахмал 5

Пряности и материалы, г.на 100 кг. несоленого сырья:

соль поваренная пищевая 2375

сахар-песок 100

перец черный или белый молотый 130

кориандр молотый 70

смесь пряностей №3 вместо сахара и отдельных пряностей 300

чеснок свежий или консервированный 400

или чеснок сушеный 200

нитрит натрия 6,4

Оболочки. Синюги бараньи, проходники и гузенки бараньи и свиные, пищеводы, искусственные диаметром 65-120мм.

Форма, размер и вязка батонов. Прямая или изогнутая, длина до 50см.

Прямые батоны с двумя поперечными перевязками посередине с отрезом шпагата внизу; батоны в синюгах, проходниках и гузенках без поперечных перевязок.

Выход продукта: 113% от массы несоленого сырья [6].

Сырье. Для выработки вареных колбас используют говядину. Свинину, баранину и другие виды мяса в парном, охлажденном, подмороженном и замороженном состояниях, субпродукты 1 и 2 категории, отпрессованную мясную массу, белковые препараты (кровь, плазму крови, казеинаты), а также пшеничную муку, крахмал, яйцепродукты. Ингредиенты для посола: соль, сахар, нитрит натрия, пряности, лук, чеснок. Колбасные оболочки. Кроме того применяют перевязочные и упаковочные материалы.

Молоко и молочные продукты используются в производстве вареных колбас с целью улучшения вкуса и частичной замены мясного сырья.

Яйца и продукты из них применяются для производства колбасных изделий как вяжущее вещество. Кровь сельскохозяйственных животных источник полноценных белков. Пряности добавляют к вареным колбасным изделиям для придания им специфического аромата и вкуса. К пряностям относят черный, белый, душистый перец, кориандр, корица.

Чеснок и лук содержат эфирные масла, применяются для создания запаха и вкуса колбасных изделий. К ним относят чеснок свежий, консервированный в сухом или сушеном виде [27].

3. Технологическая схема производства вареных колбас показана на рисунке 1

Приемка сырья

![]() Разделка, обвалка, жиловка

Разделка, обвалка, жиловка

Измельчение сырья

Посол мяса

![]() Созревание (2-4С, 6-12 часов)

Созревание (2-4С, 6-12 часов)

Тонкое измельчение и приготовление фарша (8-15 минут)

Шприцивание

![]()

Вязка батонов

![]() Обжарка (дымовыми газами (90-100С, 60-180 минут)

Обжарка (дымовыми газами (90-100С, 60-180 минут)

Варка (75-85С, 60-180 минут) до достижения t в центре батона 70-72С)

Охлаждение (до 8-15С, 4-8 часов)

Хранение (8С в (с-72 часа,1с-48 часов)

Рис. 1

Технологический процесс производства вареных колбасных изделий начинается с подготовки основного сырья и вспомогательных материалов.

Подготовка сырья включает размораживание, разделку, обвалку, жиловку мясного сырья.

Разделка – это операция расчленения мясной полутуши на более мелкие отруба в соответствии со схемой стандартной разделки.

Обвалка – это процесс отделения мышечной, жировой и соединительной тканей.

Обвалку производят ножом на конвейерном столе дифференцированным способом, т.е. когда каждый рабочий обваливает определенную часть туши.

Жиловка мяса – это процесс отделения от мяса мелких костей, остающихся после обвалки, сухожилий хрящей, кровяных сосудов. При этом сортируют мясо по сортам (говядина на 3 сорта – высший, I-й сорт, II-й сорт; свинину на 3 сорта – жирный, полужирный, нежирный). Жиловку осуществляют вручную ножом.

Измельчение мяса и посол. Мясо перед посолом измельчают на волчке с диаметром отверстий решетки 2-6 мм., 8-12 мм., или 16-25 мм. Мелко измельченное мясо перемешивают с солью или рассолом 2-5 минут. Цель посола – введение в мясо посолочных веществ, для придания продукту определенного вкуса, повышение его влагоудерживающей способности при термической обработке, липкости. Смешивают измельченное мясо с солью в мешалке, затем помещают в емкости и направляют на выдержку при t 0-4С. Мясо, измельченное на волчке с диаметром отверстий решетки 2-6 мм. При посоле рассолом выдерживают 6-24 часа, сухой солью 12-24 часов [28].

Составление фарша. Колбасное изделие готовят по рецептуре – это точное количественное соотношение составных частей фарша. В зависимости от вида колбас согласно технологии измельчение сырья проводят на куттере. Порядок загрузки: сначала загружают говядину и нежирную свинину, затем добавляют лед или холодную воду, соль, фосфат. После тщательного измельчения добавляют специи, крахмал, сухое молоко. Затем добавляют нежирную свинину или жирную. Нитрит натрия добавляют в виде раствора 2,5%. Общее время куттерования 8-12 минут, t фарша 12-15С.Воду или лед вносят вначале куттерования для предотвращения перегревания фарша.

Формовка батонов. Цель формовки придание формы и предохранение от внешнего влияния. Формовка включает в себя: подготовка колбасной оболочки, шприцевание фарша в оболочку, вязку и штриховку колбасных батонов, их навешивание на полку и рамы.

Шприцевание, т.е. наполнение колбасной оболочки фаршем осуществляют под давлением в специализированных машинах- шприцах. Вязка батонов осуществляется для уплотнения, повышения механической прочности и товарной отметки батона. Вяжут батоны вручную шпагатом.

Термическая обработка – это заключительная стадия производства колбасных изделий. Она включает в себя осадку, обжарку, варку, охлаждение и сушку.

Обжарка – это разновидность копчения, ее проводят дымовыми газами при t до 110С. Ей подвергаются все вареные колбасы. В зависимости от вида колбасной оболочки, ее газопроницаемости, размеров и диаметра батона обжарка длится от 30 минут до 2,5 часов. При этом батоны подогревают до 45-50С. Оболочка упрочняется и становится золотисто – коричневого цвета, а фарш розово – красным. Обжарку проводят в обжарочных камерах. Цель обжарки: придание хорошего товарного вида и испарение из фарша части влаги, что способствует получению монолитного продукта [27], [28].

Варка – это доведение продукта до состояния готовности к употреблению. Варят при t 75-80С до t в центре батона 72С. Варят колбасные изделия в универсальных и парных камерах острым паром, продолжительность варки зависит от вида и диаметра колбасных изделий и составляет 15-90 минут.

Охлаждение. Острой варки изделия охлаждают до t в центре батона 0-15С. Охлаждают сначала водой под душем 10-15минут. При этом t внутри батона снижается до 30-35С, а затем охлаждают воздухом, t воздуха 10-15С.

Упаковка и хранение. Для хранения и транспортировки колбасные изделия упаковывают в чистые металлические, пластмассовые, деревянные и картонные ящики. В каждый ящик упаковывают колбасы одного наименования. При маркировке тары указывают вид продукта, предприятие – изготовитель, дату изготовления, стандарт. Для каждого вида колбасных изделий установлены соответствующие темпера![]() турно – влажностные параметры воздуха и предварительный срок хранения [23].

турно – влажностные параметры воздуха и предварительный срок хранения [23].

4. Расчет сырья, готовой продукции и вспомогательных материалов

4.1 Расчет сырья и готовой продукции

Расчет основного и производственного сырья ведут отдельно для каждого вида колбас, исходя из рецептуры и выхода готовой продукции, в следующей последовательности.

1 Общее количество основного сырья:

А=![]() (кг/смену)(1)

(кг/смену)(1)

Б – количество колбасы, вырабатываемой в смену, кг. с выходом готовой продукции к весу несоленого сырья, %

2 Количество основного сырья по видам

В=![]() (кг/смену)(2)

(кг/смену)(2)

К – норма расхода сырья согласно рецептуре, кг![]() 100 кг. основного сырья.

100 кг. основного сырья.

3 Количество соли, специй и других вспомогательных материалов.

М=![]() (3)

(3)

Р – норма расхода, кг.![]() 100 кг. основного сырья.

100 кг. основного сырья.

Нахожу общее количество основного сырья в смену

А=![]() =1204 кг.

=1204 кг.

Нахожу количество основного сырья по видам

В=![]() =301 кг.

=301 кг.

Нахожу количество соли, специй и других вспомогательных материалов

М=![]() =25 кг.

=25 кг.

Расчеты сырья сводим в таблицу 1

Таблица 1

| № |

Вид колбасных изделий |

Выработка кг в см |

Выработка кг/см |

Общее кол-во основного сырья |

Говядина |

|||

| В/с |

I c |

|||||||

| Норма |

Кол-во |

Норма |

Кол-во |

|||||

| 1 |

Вареная колбаса «Докторская» высшего сорта |

1300 |

108 |

1204 |

25 |

301 |

- |

- |

| 2 |

«Московская» 1 сорт |

1900 |

119 |

1596,64 |

- |

- |

81 |

1293,28 |

| 3 |

«Обыкновенная» 1 сорт |

1800 |

110 |

1636 |

- |

- |

35 |

573 |

| 4 |

«Чесночная» 2 сорта |

1800 |

113 |

1593 |

- |

- |

- |

- |

| Итого |

6800 |

- |

- |

- |

301 |

- |

1866,28 |

|

Продолжение таблицы 1

| Свинина полужирная |

Мясная обрезь говядина жилованная |

Мясная обрезь свиная жилованная |

крахмал |

Итого сырья |

||||

| н |

к |

н |

к |

н |

к |

н |

к |

|

| 10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

| 70 |

843 |

- |

- |

- |

- |

- |

- |

1144 |

| - |

- |

- |

- |

- |

- |

- |

- |

1293,2 |

| 60 |

982 |

- |

- |

- |

- |

- |

- |

1555 |

| - |

- |

60 |

956 |

25 |

398 |

3 |

47,79 |

1401,7 |

| - |

1825 |

- |

956 |

- |

398 |

- |

47,79 |

5394 |

Продолжение таблицы 1

| Вода |

Соль |

NаNo3 |

Сахар |

Кардамон |

|||||

| н |

к |

н |

к |

н |

к |

н |

к |

н |

к |

| 19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

| 20 |

241 |

2,09 |

2,09 |

0,071 |

0,9 |

0,2 |

2,4 |

0,05 |

0,6 |

| 20 |

319,33 |

2,475 |

39,52 |

0,061 |

0,97 |

0,15 |

2,39 |

- |

- |

| 35 |

573 |

2,375 |

2,38 |

0,071 |

1,16 |

0,15 |

2,5 |

- |

- |

| 30 |

477,9 |

2,375 |

37,8 |

0,064 |

1,01 |

0,1 |

1,59 |

- |

- |

| итого |

1181,1 |

- |

100,5 |

- |

4,04 |

- |

9,41 |

- |

0,6 |

Продолжение таблицы 1

| Чеснок сушеный |

Кориандр |

Молоко |

Мука |

Меланж |

|||||

| н |

н |

к |

н |

к |

н |

к |

н |

к |

к |

| 29 |

30 |

31 |

32 |

33 |

34 |

35 |

36 |

37 |

38 |

| - |

- |

- |

- |

2 |

24 |

- |

- |

3 |

36 |

| - |

- |

- |

- |

- |

- |

- |

- |

- |

- |

| 0,06 |

0,96- |

- |

- |

- |

- |

- |

- |

- |

- |

| 0,06 |

0,98 |

- |

- |

- |

- |

- |

- |

- |

- |

| 0,2 |

3,18 |

0,07 |

1,11 |

- |

- |

5 |

79,85 |

- |

- |

| - |

5,12 |

- |

1,11 |

- |

24 |

- |

79,85 |

- |

36 |

Продолжение таблицы 1

| Перец черный |

Перец душистый |

Перец белый |

Чеснок консервированный |

Молоко сухое |

Всего фарша без шпика |

Шпик боковой |

Общий вес фарша |

||||||

| н |

к |

н |

к |

н |

к |

н |

к |

н |

к |

н |

к |

||

| 39 |

40 |

41 |

42 |

43 |

44 |

45 |

46 |

47 |

48 |

49 |

50 |

51 |

52 |

| - |

- |

- |

- |

- |

- |

- |

- |

- |

- |

1475 |

- |

- |

1475 |

| 0,1 |

1,60 |

0,1 |

1,60 |

- |

- |

0,12 |

1,92 |

1 |

15,97 |

1677,46 |

18 |

287,40 |

1964,86 |

| - |

- |

0,1 |

1,6 |

0,1 |

1,6 |

0,12 |

2 |

2 |

33 |

2210 |

- |

- |

2210 |

| - |

- |

- |

- |

0,19 |

1,6 |

0,4 |

6,32 |

- |

- |

2012 |

- |

- |

2171,3 |

| - |

1,60 |

- |

2,2 |

- |

3,2 |

- |

10,29 |

- |

48,97 |

7374,46 |

- |

287,40 |

7821 |

Рассчитываю нормативное количество мяса говядины

![]()

![]() кг

кг

Определяю количество говядины I сорта

![]() кг

кг

Остальные расчеты произвожу аналогично.

Нахожу отклонение для говядины в/с

829,46-301=528,46

Остальные расчеты произвожу аналогично.

Расчет количества мяса на костях ведется исходя из количества жилованного мяса. На производство колбасных изделий направляют говядину I-й и II-й категории. Для определения количества мяса по сортам на основании таблицы 1 заполним таблицу 2

Таблица 2

| Сорт и вид мыса |

Фактическое количество мяса |

Нормы выхода мяса по сортам |

Нормативное количество кг |

Отклонения. |

| Говядина Высший сорт I сорт II сорт |

301 1866,28 - |

20 45 35 |

829,46 1866,28 1451,55 |

528,46 0 - |

| Итого |

100% |

4147,29 |

||

| Свинина Нежирная Полужирная Жирная |

- 1825 - |

40 40 20 |

1825 1825 912,5 |

- 0 - |

| Итого |

1825 |

100% |

4562,5 |

Принимаю, что в колбасный цех поступает говядина I категории упитанности.

Расчет ведут на основании количества мяса, полученного при жиловке:

61,9 – 4147,29

100 – Х

Х=![]() =6699,98(кг)

=6699,98(кг)

Нахожу вырезку зачищенную:

![]() кг

кг

Остальные расчеты веду аналогично и свожу в таблицу 3

Таблица 3

| Сырье |

Нормы выхода при разделке |

Количество, кг |

Направление сырья |

|

| I кат. |

II кат. |

|||

| Вырезка зачищенная |

1,1 |

1,1 |

73,70 |

Полуфабрикаты и реализация колбасных и кулинарных изделий |

| Говядина жилованная |

61,9 |

60,4 |

4147,29 |

В колбасные изделия на реализацию |

| Жир-сырец |

4 |

1,5 |

267,99 |

На вытопку жира |

| Суповой набор |

17 |

17 |

1138,99 |

|

| Поделочная кость |

7,3 |

9,8 |

489,10- |

|

| Кость для производства желатина |

5,4 |

5,9 |

361,80 |

Производство желатина |

| Сухожилия и хрящи |

3 |

4 |

200,99 |

|

| Технические зачистки и потери |

0,3 |

0,3 |

20,10 |

Производство колбасных изделий |

| Итого |

100 |

100 |

6699,98 |

|

На производство колбасных изделий направляется свинина мясной или жирной упитанности.

Нормы выхода при комбинированной разделке свинины приведены в таблице 4.

Таблица 4

| Сырье |

Нормы выхода при разделке свиных туш без шкур , % к массе на костях |

Количество кг. |

Направление сырья |

|

| Жирная |

Мясная |

|||

| Вырезка зачищенная |

0,5 |

0,5 |

50,36 |

Полуфабрикаты, реализация |

| Щековина |

3 |

3 |

302,15 |

Колбасы, кулинарные изделия |

| Пашина |

2 |

2 |

201,43 |

Кулинарные изделия |

| Корейка без шпика |

9,1 |

11,1 |

1117,96 |

|

| Рагу |

10,6 |

10,6 |

1067,60 |

Реализация, колбасы |

| Свинина жилованная |

40,3 |

45,3 |

4562,5 |

Кулинарные изделия |

| Шпик |

26 |

16,0 |

1611,48 |

|

| Рулька, подбедерки |

4,4 |

4,0 |

402,87 |

|

| Пищевая кость |

2,7 |

5,2 |

523,73 |

Костный жир |

| Сухожилия и хрящи |

1,2 |

1,8 |

181,29 |

|

| Технические зачистки и потери |

0,2 |

0,2 |

20,14 |

Колбасы |

| Итого |

100 |

100 |

10071,74 |

|

Принимаю, что в колбасный цех поступает свинина мясной категории упитанности. Расчет ведут на основании качества мяса, полученного при жиловке

45,3 – 4562,5

100% – Х

Х=![]() =10071,74 кг

=10071,74 кг

Нахожу количество вырезки зачищенной:

10071,74![]() 0,5/100=50,36 (кг)

0,5/100=50,36 (кг)

Остальные расчеты веду аналогично.

4.2 Расчет вспомогательных материалов

В качестве вспомогательных материалов используют оболочки естественные или искусственные, шпагаты.

Вспомогательные материалы рассчитывают по нормам расхода и фаршеёмкости. Результаты расчета свожу в таблицу 5.

Таблица 5

| Наименование колбас |

Мощность в смену |

Оболочка |

Единица измельчения |

Расход оболочки, пучки, шт.м. |

Расход шпагата, кг |

||

| Норма расхода на 1т. |

Требуемое количество в смену |

норма |

количество |

||||

| «Докторская» |

1300 |

Искусственные |

65-120 |

383 |

498 |

2 |

2,6 |

| «Московская» |

1900 |

Искусственные |

65-120 |

383 |

727,7 |

2 |

3,8 |

| «Обыкновенная» |

1800 |

Круга говяжьи |

50-55 |

52 |

94 |

2 |

3,6 |

| «Чесночная» |

1800 |

Искусственные |

65-120 |

383 |

689,4 |

2 |

3,5 |

| Итого |

|||||||

Расчет оболочки и шпагата произвожу по формуле

n=p![]() N,(4)

N,(4)

где P – норма расхода на 1т. колбас

N – количество колбасных изделий

n=383![]() 1,3=498 (м)

1,3=498 (м)

Остальные расчеты произвожу аналогично.

5. Направление использования вторичного сырья

Рациональное и максимальное использование малоценных и вторичных ресурсов мясной промышленности тесно связано с обеспечением животных белков физиологических норм питания человека, природно-охранными мероприятиями, необходимость улучшения экономического состояния производств, их эффективностью сохранением и наращиванием производственного потенциала агропромышленного комплекса со специальными свойствами.

К числу вторичных коллагенсодержащих ресурсов относится свиная шкурка, выделяемая при пластовании шпика в колбасном производстве при нормальном выходе в 6,5% от массы шпика. По данным (7), свиная шкурка имеет следующий химический состав (% масс); влага 60; жир – 10,2; белок – 29,0; минеральные вещества – 0,7. Несколько отличаются сведения о химическом составе свиной шкурки, полученные авторами для не обезжиренной и обезжиренной свиной шкурки. Соответственно (% масс): влага – 58-61 и 72-75; белок – 8-9 и10-11; жир – до 30 и 14-16; зола – 1,1-1,6 [8].

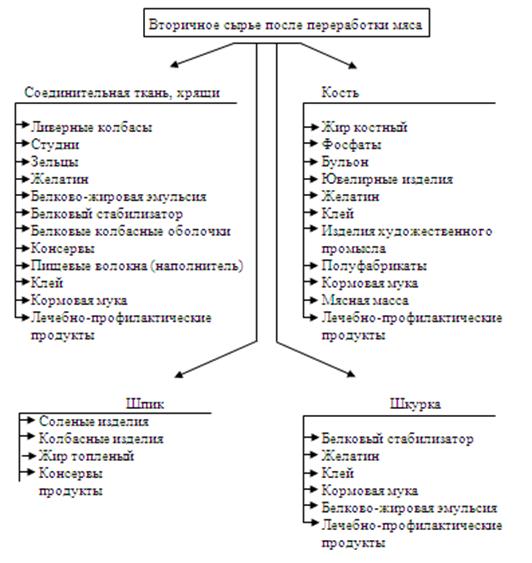

Использование вторичного сырья колбасного производства представлено на рисунке 2.

![]()

Рисунок 2

6. Расчет и подбор технологического оборудования

Расчет необходимого числа единиц технологического оборудования производится по формуле:

Т=![]() , шт.(5)

, шт.(5)

Оборудование периодического действия:

Т=![]() , шт., (6)

, шт., (6)

где А – количество сырья, кг

Т – длительность смены, час

Т1 – время обработки одной порции сырья в аппарате, час

р – часовая производительность, кг/час

D – вместимость оборудования

Желательно перед началом подбора оборудования определить желаемую производительность каждой единицы оборудования по формуле:

Пж

=![]() (7)

(7)

где А – количество сырья, кг

Т – длительность смены, час

Произвожу расчет количества оборудования.

1 Расчет количества волчков.

Необходимое количество волчков определяется отдельно для цехов посола мяса и приготовления фарша [21].

Рассчитываю количество волчков для посола мяса. Результаты расчета количества волчков для посола мяса свожу в таблицу 6.

Таблица 6

| Вид мяса |

Степень измельчения |

Количество мяса в смену, кг |

Принятый тип волчка |

Производительность, кг/ч |

Количество |

|

| Рассчитанное |

Принятое |

|||||

| Говядина |

От 2 до 3 |

2167,2 |

МП-82 |

600-700 |

0,83 |

1 |

| Свинина |

1825 |

|||||

говядина=2167,28 кг

свинина=1825 кг

2167,28+1825=3992,28 кг

Пж =3992,28/8=499,04 (кг/ч);

8 – количество часов работы в смену

N=![]() =0,83

=0,83![]() 1 волчок

1 волчок

Рассчитываю количество волчков для приготовления фарша. Расчет свожу в таблицу 7.

Таблица 7

| Количество сырья без шпика, кг |

Принятый тип волчка |

Производительность кг/ч |

Кол-во волчков |

|

| Рассчитываем |

Принимаем. |

|||

| 3992,28 |

МП-82 |

600-700 |

0,95 |

1 |

2 Расчет количества мешалок.

Потребное количество мешалок рассчитываю отдельно для цеха посола и отделения приготовления фарша.

Рассчитываю количества мешалок для посола. Расчет свожу в таблицу 8

Таблица 8

| Вид перемешиваемого сырья |

Количество сырья, кг |

Принятый тип мешалки |

Производительность, кг/ч |

Количество машин |

|

| расчетное |

принятое |

||||

| Мясо с солью |

4092,7 |

Л5-ФМ2-J150 |

1100 |

1,5 |

2 |

3992,28+100,5=4092,7

N=![]() =1,5

=1,5![]() 2 мешалки

2 мешалки

3 Расчет количества шприцев.

Количество шприцев рассчитываю и свожу в таблицу 9

Таблица 9

| Вид колбасного фарша |

Количество фарша, кг |

Принятый тип шприцев |

Производительность, кг/ч |

Количество шприцев |

|

| расчетное |

принятое |

||||

| Для вареных колбас |

7821 |

Е8-ФNА-М1 |

1000 |

0,97 |

1 |

Пж = 7821/8=977,6 кг

N=![]() =0,97

=0,97![]() 1 шприц.

1 шприц.

4 Расчет количества куттеров.

Рассчитываю количество куттеров и свожу в таблицу 10

Таблица 10

| Вид колбасного фарша |

Количество фарша, кг |

Принятый тип куттеров |

Производительность |

Количество куттеров |

|

| расчетное |

принятое |

||||

| Общий вес фарша для вареных колбас |

7821 |

Л5ФКМ |

1200 |

0,81 |

1 |

Пж = 7821/8=977,6кг

N=![]() =0,81

=0,81

Расчет количества конвейеров для обвалки и жиловки свожу в таблицу 11

Таблица 11

| Вид мяса |

Количество в смену, |

Принятый тип конвейеров |

Производительность, т. |

Количество конвейеров |

|

| расчетное |

принятое |

||||

| Говядина |

6,7 |

Р3-ФЖ2В |

5-7 т. |

0,8 1,25 |

2 |

| Свинина |

10 |

||||

Количество конвейеров для говядины:

N=6,7/8=0,8![]() 1 конвейер

1 конвейер

Количество конвейеров для свинины: N=10/8=1,25![]() 1 конвейер

1 конвейер

Принимаю стол для вязки колбас Р3 ФПЯ-6=2 штуки

Весы монорельсовые тензометрические – для сырьевого отделения. Примем весы ВМ=100 НПВ=100кг

Весы платформенные широкопрофильные тензометрические (для взвешивания готовой продукции). Принимаю весы ВПН1 -1010

Расчет количества камер для термической обработки колбасных изделий.

Для термообработки колбасных изделий практикуют стационарные универсальные камеры. Количество камер определяют исходя из рам, занятых в одном цикле или сменной производительности камеры. При расчете универсальных камер исходят из продолжительности тепловой обработки [4], [20]. Результаты расчетов свожу в таблицу 12

Таблица 12

| Вид колбасы |

Число рам использованных за смену |

Длительность термической обработки |

Число рам, входящих в камеру |

Количество рам |

|

| расчетное |

принятое |

||||

| Для вареных колбас |

2,16 |

130 |

3 |

7,75 |

8 |

Норма погрузки на 1 раму размерами 1200х1000 для вареных колбас составляет 220 кг.

Определяю число рам, на которые необходимо навесить колбасные изделия. Для этого количество колбасных изделий делим на норму нагрузки на раму:

6800/220=31рам

Определяю сколько раз за смену используется каждая рама

![]() =3,7

=3,7![]() 4

4

Рассчитываю необходимое число рам:

31/4=7,75![]() 8 рам

8 рам

При проектировании 4-камерных обжарочных камер для колбас, необходимо найти отношение между требуемым количеством рам и числом использования каждой рамы за смену:

8/4=2 камеры

Общее количество оборудования свожу в таблицу 13

Таблица 13

| Наименование оборудования |

Принятый тип оборудования |

Производительность, кг/ч |

Количество |

Габаритные размеры |

| Конвейер для обвалки и жиловки |

Р3ФЖ2-В |

5-7 |

2 |

17390*3980*1715 |

| Волчек |

МП-82 |

600-700 |

2 |

660*710*417 |

| Фаршемешалка |

Л5ФМ2-J150 |

1100 |

1 |

2940*965*1300 |

| Шприц |

Е8ФNА-М1 |

1000 |

1 |

1120*860*2000 |

| Куттер |

Л5ФКМ |

1200 |

1 |

3000*1850*1800 |

| Стол для вязки колбас |

Р3ФПЛ-6 |

795 |

1 |

2400*1100*530 |

| Весы монорельсовые |

ВМ-100 |

1 |

||

| Весы платформенные |

ВПИ1-1010 |

1 |

1000*1000*400 |

|

| Термокамеры |

Д5ФТГ |

1420 |

2 |

1200*1000*2000 |

7. Инженерное обеспечение цеха

Количество энергоносителей в колбасном цехе рассчитывают по формуле:

М=А*р (8)

где А – приведенные тонны (6)

р- норма расхода

Рассчитываю расход энергоносителей и свожу в таблицу 14

Таблица 14

| Вид колбас |

Вода, м3 (метр) |

Пар мДж |

Холод Дж |

Газ м3 |

Электроэнергия кВт/ч |

Сжатый воздух м3 |

||||||

| расч. |

прин |

р |

п |

р |

п |

р |

п |

р |

п |

р |

п |

|

| Вареные |

16 |

108,8 |

4,6 |

31,28 |

436 |

2964,8 |

17 |

115,6 |

65 |

442 |

89 |

605,2 |

Нахожу количество воды при производстве вареных колбас

М=6,8*16=108,8м3

Остальные расчеты произвожу аналогично.

8. Расчет производственных площадей

Площади рассчитываются исходя из норм на приведенную тонну. Коэффициент перевода физических единиц в приведенные тонны показывает, во сколько раз для производства полукопченных колбас необходимо увеличить площадь по сравнению с производством вареных колбас. Коэффициент перевода физических единиц для вареных колбас=1

Нахожу количество приведенных тонн:

![]() приведенных тонн

приведенных тонн

Расчет площади производится по формуле:

![]() ,(9)

,(9)

где F – площадь помещения, м3

f – мощность в приведенных тоннах

p – норма площади м3 /т

Для расчета нормы площади используется также формула:

![]() (10)

(10)

где J – площадь, м3

Smin – норма на минимальную мощность, м2

Smax – норма на максимальную мощность, м2

Aф – фактическая мощность,

Amin – минимальная мощность,

Amax – максимальная мощность

Расчет площадей свожу в таблицу 15

Таблица 15

| Помещение |

Мощность, т |

Расчет площадь на 1 приведенную тонну |

Площадь на сменную мощность м3 |

Площадь в строительных квадратах |

|

| 5 |

10 |

||||

| 1 |

2 |

3 |

4 |

5 |

6 |

| Камеры размораживания сырьевые посола |

11 23 27 |

10 21 23 |

10,64 22,28 25,56 |

72,35 151,50 175,17 |

1,00 2,1 2,43 |

| Машино - шприцовочное отделение |

15,3 |

14 |

14,832 |

100,86 |

1,40 |

| Осадочная камера |

8,5 |

8 |

8,32 |

56,58 |

0,78 |

| Камера охлаждения |

13,5 |

11,5 |

12,78 |

86,90 |

1,20 |

| Камера хранения колбасных изделий |

13,5 |

11,5 |

12,78 |

86,90 |

1,20 |

| Кишечная |

5 |

4 |

4,64 |

31,55 |

0,44 |

| Для подготовки искусственных оболочек |

4 |

3 |

3,64 |

24,75 |

0,34 |

| Специй |

2 |

1,5 |

1,82 |

12,376 |

0,17 |

| Рассола |

3 |

2,5 |

2,82 |

19,176 |

0,27 |

| Чистки рам |

2 |

1,5 |

1,82 |

12,376 |

0,17 |

| Термическое отделение |

46 |

40 |

43,84 |

298,11 |

4,14 |

| Итого |

194,8 |

171,5 |

186,412 |

1275,102 |

17,62 |

Вспомогательные производственные помещения рассчитываем в таблице 16

Таблица 16

| Помещение |

Мощность, т |

Расчет площади на 1 приведенную тонну |

Площадь на сменную мощность м3 |

Площадь в строительных квадратах |

|

| 5 |

10 |

||||

| 1 |

2 |

3 |

4 |

5 |

6 |

| Экспедиция |

8 |

5 |

6,92 |

47,05 |

0,65 |

| Для упаковки колбас |

8 |

7 |

7,64 |

51,95 |

0,72 |

| Для мойки тары |

7 |

5 |

6,28 |

42,70 |

0,59 |

| Моечная инвентаря |

4 |

3 |

3,64 |

24,75 |

0,34 |

| Для точки ножей |

2,5 |

1 |

1,96 |

13,33 |

0,19 |

| Коридоры и тамбуры |

21 |

17 |

19,56 |

133,01 |

1,85 |

| Хранение упаковки |

4,5 |

3 |

3,96 |

26,93 |

0,37 |

| Механическая мастерская |

2 |

2 |

2 |

13,6 |

0,19 |

| для кондиционеров |

11 |

10 |

10,64 |

72,35 |

1,00 |

| Для приготовления льда |

3 |

2 |

2,64 |

17,95 |

0,25 |

| Итого |

71 |

55 |

65,24 |

443,63 |

6,15 |

| Всего |

21,82 |

||||

Принимаю площадь колбасного цеха 22 стр. кВ

9. Производственный контроль процесса производства

Оценка качества готовых изделий основывается на результатах определения органолептических, физико-химических и микробиологических показателей.

При контроле качества внешнему осмотру подвергают не менее 10% каждой партии изготовленной продукции. Под партией понимают продукты одного наименования и одной даты выработки. Из отобранных образцов продукции берут разовые пробы для органолептических исследований общей массой 800-1000г., для химических анализов 400-500г.

Органолептические показатели должны соответствовать требованиям, предъявляемые к каждому виду колбасных изделий.

Пробы от образцов колбасных изделий отрезают в поперечном направлении на расстоянии не менее 5см. от края. В отобранных пробах оценивают внешний вид, запах, вкус и консистенцию.

Внешний вид определяют путем внешнего осмотра образцов, при оценке запах определяют этот показатель на поверхности и в глубине продукта.

Для оценки консистенции изделий, цвета, наличия пустот, равномерного распределения шпика и других показателей фарша батоны разрезают вдоль и поперек оси.

При определении окраски колбасы оценивают цвет под оболочкой и на разрезе батона [11].

Определение химических показателей продукта позволяет оценить его состав и проконтролировать соблюдение рецептур и технологических режимов.

При подготовке проб к химическому анализу с колбас удаляют оболочку, затем пробы двукратно измельчают на мясорубке с отверстиями в решетке диаметром 3-4мм. И тщательно перемешивают.

В случае разногласий в оценке готовности вареных изделий, об эффективности тепловой обработки судят по величине остаточной активности кислой фосфатазы [2].

Схема пооперационного контроля колбасных изделий приведена в таблице 17

Таблица 17

| Операции |

Контролируемые показатели |

Нормы технологических показателей |

Периодичность контроля |

Кто осуществляет контроль |

| Приемка сырья |

- наличие клейма - сортировка по категориям упитанности - внешний осмотр - температура воды при санитарной обработке - органолептическая оценка шпика |

ГОСТ 50С 3 |

каждую партию |

ветеринарный врач |

| Разделка |

- соответствие разделки разделочным схемам - число разделочных частей говяжьи полутуши свиные полутуши бараньи полутуши |

схема разделки 7 3 3 |

каждую партию |

мастер |

| Обвалка и жиловка |

- тщательность обвалки по выходам костей и мяса - соответствие жиловки и сортировки требованиям - санитарно- |

каждую партию ГОСТ |

мастер |

|

| гигиенические действия |

||||

| Предварительное измельчение |

- степень измельчения шрот - тонко измельченное состояние - масса кусков |

16-25мм 2-3мм 400гр |

Каждую партию |

технолог мастер |

| Посол |

- количество добавляемой соли -количество нитрита на 100кг. - температура в помещения - продолжительность выдержки мяса в посоле - санитарное состояние цеха |

25% 2-5 шт. 4С |

периодически |

|

| Вторичное измельчение |

- температура измельчения в центре мясо - Количество добавленного льда к массе мяса. |

Не выше 10 С0 16-30% |

периодически |

Мастер технолог |

| Подготовка шпика |

- Продолжительность куттерования - Температура до которой охлаждается шпик - Количество шпика |

10 С0 ГОСТ |

Каждую партию |

Мастер |

| Составление фарша |

- Составление фарша в соответствий с рецептурой. - Последовательность загрузки составленных частей фарша |

ГОСТ |

систематически |

Технолог |

| Шприцевание |

- Составление вида и размера оболочки _а_иму виду и сорту изделий. - Плотность набивки оболочки фаршем - Количество _а_ицевание - Правильность наполнения клипса. - Интервал между батонами на _амах |

ГОСТ 10-12 см |

систематически |

Технолог |

| Обжарка |

- Продолжительность обжарки. - Температура обжарки. - Температура в центре батона к концу обжарки. - Применение пород дерева. - Загрузка в одну камеру батонов 1 вида |

60-15 мин. 90-110 С0 35-50 С0 |

не реже 2 раз в смену |

Мастер технолог |

| Варка |

- Продолжительность между обжаркой и варкой - Продолжительность варки. - Температура греющей среды. - Температура в центре батона к концу варки |

Не более 30мин 60-80 мин 75-85 С0 70-72 С0 |

Каждую партию |

Мастер или технолог |

| Охлаждение |

- Температура воды. - Продолжительность охлаждения воды - Температура охлаждения - Продолжительность процесса. |

10-15 С0 10-15 мин 30-35 С0 4-8 аса |

Каждую партию |

Мастер технолог |

| Хранение |

- Температура хранения - Продолжительность хранения - относительная влажность воздуха. |

8 С0 До 2-х суток 75-81 % |

В процессе хранения |

технолог |

10. Охрана труда и окружающей среды

колбасный вареный мясной рецептура

Охрана природной окружающей среды для представителей мясной промышленности актуально в связи с интенсификацией производства, наращиванием объемов выпуска продукции.

Одним из источников загрязнений воздушного бассейна в мясной промышленности являются термические отделения колбасных заводов. В вентиляционных выбросах содержатся H2 S, NH3 , фенолы, кетоны, диоксид S СО2 , сажа, древесная пыль.

При термической обработке колбасных изделий в процессе обжарки и копчения используется дымовые газы. V-газов зависит от типа и количества дымогенераторов.

Меры рассеивания выбросов через высокие дымовые трубы очистку вентиляционного воздуха и газов перед выдохом в атмосферу с помощью специальных устройств. Комплекс мероприятий по защите воздушного бассейна от выбросов предприятия направлен на достижение установленных законодательно-нормативными документами, санитарно-гигиенических нормативов содержания вредных выбросов в атмосферу, воздухе [1].

Конструктивно-технологические мероприятия включают разработку и применение технологий, обеспечивающих максимальное использование сырья, промежуточных производств и отходов производства по принципу безотходной и малоотходной технологий. К ним относятся также рекурация растворителей, сокращение неорганизованных выбросов, применение малосернистого топлива и т.п. Изучен состав газовых выбросов от обжарочных камер колбасных цехов. В них было обнаружено больше сорока соединений, многие из которых обладают неприятным запахом. Кроме того, там присутствуют твердые частицы окислов S и токсин ароматические углеводороды.

Виды инструктажа могут быть:

Вводные инструкции, инструктаж на рабочем месте (первичный, периодичный, повторный, внеплановый).

Инструктаж по технике безопасности, утвержденный главным инженером предприятия, доводится до каждого рабочего под расписку и вывешивается на рабочем месте. Высокая электропроводимость предприятия мясной промышленности обуславливается наличием большого количества электрических двигателей и неблагоприятной производственной средой во многих цехах (высокий, токопроводящий пол). Поражение электротоком может произойти при соприкосновении с металлическими конструкциями оборудования, оказавшиеся под током, вследствие нарушений изоляции. Поэтому нужно проводить мероприятия, способствующие предупреждению поражения электротоком:

- Применение токобезопасных напряжений

- Не допускать токоведущих частей (от случайных прикосновений)

- Устройство защитного заземления, защитные отключения

- Допуск к обслуживанию электрооборудования лиц надлежащей квалификации

Для предупреждения возможных поражений током проводку нужно располагать на недоступных для прикосновения провода и отдельных частей электрических установок изолирующих ограждений.

Распределительные щиты заключают в специальные закрывающиеся шкафы, доступ к которым имеет только дежурный электромонтер [25].

При работе в колбасном цехе должны выполняться требования безопасности.

При выполнении обвалки и жиловки для снижения шума, воздействующего на обвальщиков мяса и жиловщиков на рабочих местах, шумное оборудование выгораживают экранами, устанавливают в отдельном звукоизолированном помещении.

На обвалку подают остывшее, охлажденное или размороженное сырье в отрубах после туалета, без ослизнений и загрязнений. Температура сырья внутри мышц должна быть не ниже 4С. Изменение температуры проводятся не менее, чем в четырех полутушах каждой партии сырья.

Рабочее место обвальщиков мяса и жиловщиков должны быть оснащены подножными деревянными решетками. Рабочие должны приступать к работе только после того, как наденут средства мед. защиты. В процессе обвалки и жиловки необходимо соблюдать устои, нормы размещения рабочих у обвалочных и жиловочных столов и конвейеров.

При приготовлении колбасного фарша применяют оборудование с вращающимися шнеками и ножами, поэтому является опасной зоной для рабочего.

Перед работой проверяют исправность оборудования, прочность и правильность крепления ножей, исправность блокировки, санитарное состояние оборудования.

Во время работы волчка запрещается опускать в загрузочную воронку руки для удержания, а также очищать руками решетку волчка.

Администрация должна обязательно особо тщательно инструктировать рабочих по безопасным приемам разборки, очистки и мойки оборудования.

Загружать куттер сырьем необходимо равномерно при вращающейся чаше. В процессе работы куттера запрещается дополнительно перемешивать фарш руками, очищать чашу куттера и т.п.

Запрещается хранить под крышкой куттера какие-либо предметы.

При работе агрегата для измельчения мороженного мяса необходимо подавать на измельчение только блоки соответствующих размеров, нельзя загружать в агрегат размороженные и деформированные блоки.

При работе фаршемешалки перед работой проверяют отсутствие заусенцев на лопастях полях корыта, исправность блокировки.

Загружать в мешалку можно только при выключенном электродвигателе. Электродвигатель фаршемешалки включают только при закрытой решетчатой крышке корыта. В процессе работы нельзя открывать предохранительную решетку, просовывать через нее руки, а также загружать и добавлять сырье в фаршемешалку при вращении лопастей.

В процессе работы шприцов запрещается загружать шприц вручную, вводить в загрузочный бункер шприца руки и очищать его при наличии электротока в пусковом устройстве. Администрация обязана особо тщательно инструктировать рабочих по безопасным приемам мойки шприцов [1], [25].