Фрезерные станки

СОДЕРЖАНИЕ: Содержание Задание работы 1. Общее сведение о станке 1.1 Назначение, область применения и расшифровка станка 6Р82Г 1.2 Состав станка 2. Кинематические цепи станкаСодержание

Задание работы

1. Общее сведение о станке

1.1 Назначение, область применения и расшифровка станка 6Р82Г

1.2 Состав станка

2. Кинематические цепи станка

2.1 Механизм главного движения.

2.2 Механизм подачи стола, салазок и консоли

2.3 Автоматическая подача

2.4 Ускоренные автоматические подачи стола, салазок и консоли.

2.5 Механизмы управления автоматическим циклом работы станка

2.6 Ручные подачи стола, салазок и консоли

2.6 Вспомогательные механизмы и системы

2.7 Расчеты и ответы на вопросы по заданию

3. Условия компоновки

Литература

1. Общее сведение о станке

1.1 Назначение, область применения и расшифровка станка 6Р82Г

Фрезерные станки предназначены для обработки плоских и фасонных поверхностей с помощью фрез – многолезвийных инструментов с режущими кромками. Фрезы могут быть различной конструкций, наиболее распространенными являются цилиндрические, дисковые, концевые, торцевые, фасонные и т.д.

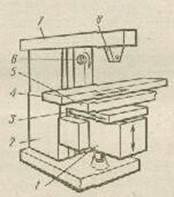

В зависимости от расположения узлов станка, т.е. компоновки, различают консольные и бесконсольные фрезерные станки.

Станок 6Р82Г относится к консольной компоновке, т.к. имеет конструктивные отличии от бесконсольных станков (Рис.1).

Рис.1 6Р82Г – горизонтально-фрезерный станок

Цифра 6 стоящая в впереди показывает группу (фрезерная); Р – модернизирован, Г – означает горизонтально -фрезерный станок; 82-означает 820 мм габарит детали, которую можно обрабатывать.

На станках можно обрабатывать вертикальные и горизонтальные плоскости, пазы, зубчатые колеса и т. п. Технологические возможности станков могут быть расширены с применением делительной головки, поворотного, круглого стола, и других приспособлений.

Модель 6Р82Г представляет собой упрощенный тип базового универсально-фрезерного станка 6Р82.

Общий вид и система охлаждения

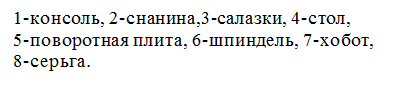

Рис.2 Горизонтально-фрезерный станок 6Р82Г:

общий вид

1-плита, 2- механизм переключения подачи, 3- коробка подачи, 4- крышка с электроаппаратурой, 5- механизм управления коробкой скоростей, 6- станина, 7- хобот, 8- кронштейн, 9- продольный стол, 10- салазки, 11-консоль

схема охлаждения инструмента

12- насос, 13- трубопровод, 14,17- шланг, 15- сопло, 16- кран, 18- кронштейн.

2. Кинематические цепи станка

1. главное движение - вращательное движение шпинделя;

2. движение подач:

автоматическое движение подачи - обеспечивающее перемещение стола, салазок и консоли в продольном направлении;

поперечная подача;

вертикальная подача;

3. вспомогательное движение - быстрое перемещения стола, салазок и консоли в продольном, поперечном и вертикальном направлениях;

4. установочное движение - обеспечивающее ручное перемещение стола, салазок и консоли по трем взаимно-перпендикулярным направлениям.

Рабочие движения станка обеспечиваются следующими механизмами

5. механизм главного движения, задающий шпинделю необходимую частоту вращения;

6. механизм автоматической вертикальной, продольной и поперечной подачи;

7. механизмы ускоренной автоматической вертикальной, продольной и поперечной подачи;

8. механизмы ручной вертикальной, продольной и поперечной подачи.

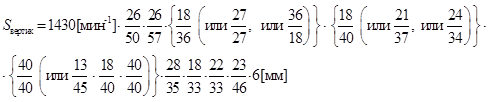

Механизм главного движения и механизм движения подачи имеют раздельный привод от двух трехфазных асинхронных электродвигателей. Механизм главного движения приводится в движение электродвигателем M1 с N=7,5 кВт, n=1440 мин-1 , а механизм движения подач– электродвигателем M2 с N = 2,2 кВт, n = 1430 мин-1 .

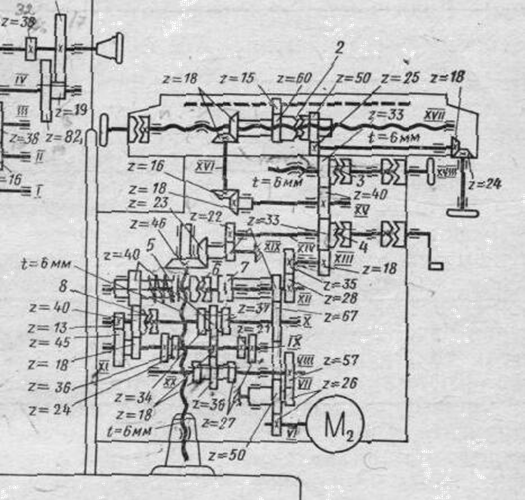

2.1 Механизм главного движения

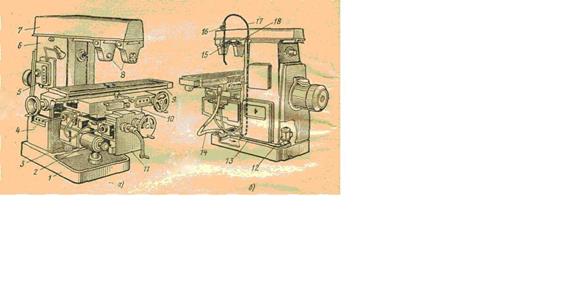

Для станка 6Р82Г ряд частот вращения шпинделя состоит из z =18 ступеней, где минимальная частота вращения равна nmin = 31,5 мин-1 , а максимальная - max = 1596,67 мин-1 .

В механизме главного движения станка 6Р82Г значение = 1,26 .

Частоту вращения шпинделя nшпинд определяют путем умножения частоты вращения электродвигателя nдв = 1440 [мин-1 ] на передаточное отношение находящихся в зацеплении зубчатых пар в механизме главного движения.

![]()

![]()

Шпиндель является одним из ответственных узлов механизма главного движения, он должен быть точным, жесткий, виброустойчивым ,т.к. в него устанавливают режущий инструмент

2.2 Механизм подачи стола, салазок и консоли

Механизм подачи обеспечивает поступательное движение стола, с деталью которую необходимо обработать, в вертикальном, продольном и поперечном направлениях.

2.3 Автоматическая подача

Кинематическая цепь продольной подачи

![]()

![]()

![]()

![]()

![]() -

задает передаточное отношение находящихся в зацеплении зубчатых пар в коробке скоростей механизма подач,Р3

= 6 мм.

-

задает передаточное отношение находящихся в зацеплении зубчатых пар в коробке скоростей механизма подач,Р3

= 6 мм.

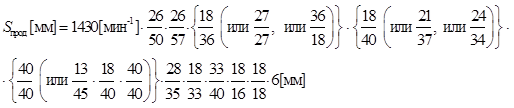

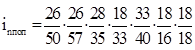

Продольная подача Sпрод

Кинематическая цепь поперечной подачи

![]()

![]()

![]()

![]() -

задает передаточное отношение находящихся в зацеплении зубчатых пар в коробке скоростей механизма подач, при Р2

= 6 мм.

-

задает передаточное отношение находящихся в зацеплении зубчатых пар в коробке скоростей механизма подач, при Р2

= 6 мм.

Поперечная подача

Кинематическая цепь вертикальной подачи

![]()

![]()

![]()

![]()

![]() - задает передаточное отношение находящихся в зацеплении зубчатых пар в коробке скоростей механизма подач, Р1

= 6 мм.

- задает передаточное отношение находящихся в зацеплении зубчатых пар в коробке скоростей механизма подач, Р1

= 6 мм.

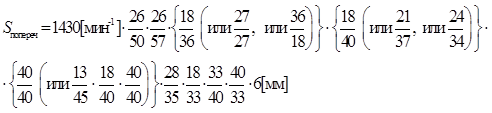

Вертикальная подача

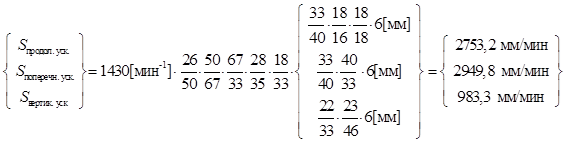

2.4 Ускоренные автоматические подачи стола, салазок и консоли

Для быстрого перемещения стола, салазок или консоли используется движение от электродвигателя М2

на 1-ый вал, через пару колес ![]() на 2-ой вал. Затем не проходя через коробку подач передается сразу на 12-ый вал через

на 2-ой вал. Затем не проходя через коробку подач передается сразу на 12-ый вал через ![]() .

.

При этом муфта 6 выключается, а фрикционная муфта 7 включается, она связана с колесом z = 33. Движение идет по соответствующим зубчатым зацеплениям:

2.5 Механизмы управления автоматическим циклом работы станка

1. Полуавтоматический - это быстро вперед - рабочая подача - быстро назад (вперед) - стоп

2. Автоматический маятниковый - это быстро вправо - подача вправо - быстро влево - подача влево - быстро вправо

Это возможно при специальной установки на столе нашего станка кулачков

2.6 Ручные подачи стола, салазок и консоли

Ручная продольная подача стола

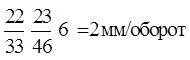

производится, при отключении муфты 2, путем вращения рукоятки и равна 6 мм/обр, через коническую передачу, зубчатое колесо ![]() , или через вращение (ручки) винт-гайка стола. И она равна

, или через вращение (ручки) винт-гайка стола. И она равна ![]() .

.

Поперечная подача стола реализуется при отключенной муфте 3 путем вращения пары винт-гайка салазок с помощью рукоятки. Эта подача равна 6 мм/обр.

Вертикальная подача стола

реализуется при отключенной муфте 4 путем вращения пары винт-гайка консоли с помощью рукоятки по цепи, через зубчатые пары ![]() . И равна

. И равна  .

.

3. Условия компоновки

В зависимости от координатных осей станка инструмент может располагаться: параллельно (горизонтально оси z) оси шпинделя и перпендикулярно по двум осям (x,y); параллельно (вертикальной оси y) оси шпинделя и перпендикулярно по двум осям (x,z) и параллельно поперечной оси (х) и перпендикулярно по двум осям (z,y);

По стандарту ISO, нужно располагать ось z параллельно оси вращения шпинделя от заготовки к инструменту; ось х располагают всегда горизонтально, ось у располагается таким образом, что бы система координат была правой (по правилу правого винта).

у

![]()

![]() z

z

x

дублирующие блоки х-и, у-v, z-w, а вращение вокруг оси х-А, у-В, z-С.

Стационарный блок обозначается О.

Индекс у блока несущий инструмент Н - горизонтально, V- вертикально.

Первый набор блоков состоит из:

1) Сh- вращающийся блок, параллельно оси z (вращения шпинделя, инструмент)

2) Z- подвижный блок, совершающее движение вдоль оси z

3) Х- подвижный блок, совершающее движение вдоль оси х

4) У- подвижный блок, совершающее движение вдоль оси у

5) b – повортоный блок, совершающий вращение по оси у

6) О-стационарный блок

По первому набору блока можно составить матрицу возможных компоновок из Сh, Х, У, b, Z,О. , т.е. К=m!=5!=1*2*3*4*5=120- возможных компоновок.

XbYZOCh XbYOZCh XbOYZCh XObYZCh OXbYZCh

XbZYOCh XbZOYCh XbOZYCh XObZYCh OXbZYCh

XYbZOCh XYbOZCh XYObZCh XOYbZCh OXYbZCh

XZbYOCh XZbOYCh XZObYCh XOZbYCh OXZbYCh

XYZbOCh XYZObCh XYOZbCh XOYZbCh OXYZbCh

XZYbOCh XZYObCh XZOYbCh XOZYbCh OXZYbCh

YbXZOCh YbXOZCh YbOXZCh YObXZCh OYbXZCh

YbZXOCh YbZOXCh YbOZXCh YObZXCh OYbZXCh

YXbZOCh YXbOZCh YXObZCh YOXbZCh OYXbZCh

YZbXOCh YZbOXCh YZObXCh YOZbXCh OYZbXCh

YXZbOCh YXZObCh YXOZbCh YOXZbCh OYXZbCh

YZXbOCh YZXObCh YZOXbCh YOZXbCh OYZXbCh

ZbXYOCh ZbXOYCh ZbOXYCh ZObXYCh OZbXYCh

ZbYXOCh ZbYOXCh ZbOYXCh ZObYXCh OZbYXCh

ZXbYOCh ZXbOYCh ZXObYCh ZOXbYCh OZXbYCh

ZYbXOCh ZYbOXCh ZYObXCh ZOYbXCh OZYbXCh

ZXYbOCh ZXYObCh ZXOYbCh ZOXYbCh OZXYbCh

ZYXbOCh ZYXObCh ZYOXbCh ZOYXbCh OZYXbCh

bXYZOCh bXYOZCh bXOYZCh bOXYZCh ObXYZCh

bXZYOCh bXZOYCh bXOZYCh bOXZYCh ObXZYCh

bYXZOCh bYXOZCh bYOXZCh bOYXZCh ObYXZCh

bYZXOCh bYZOXCh bYOZXCh bOYZXCh ObYZXCh

bZXYOCh bZXOYCh bZOXYCh bOZXYCh ObZXYCh

bZYXOCh bZXOYCh bZOYXCh bOZYXCh ObZYXCh

Второй набор блоков состоит из:

1) вращения шпинделя, инструмент (параллельно оси Y -Bv)

2) подача по оси Z

3) подача по оси Х

4) подача по оси Y

5) поворотный блок ( по оси Y) - b

6) стационарный блок - О

По первому набору блока можно составить матрицу возможных

компоновок из Bv, Х, b, У, Z, О. , т.е.

К=m!=5!=1*2*3*4*5=120- возможных компоновок.

XbYZOBh XbYOZBh XbOYZBh XObYZBh OXbYZBh

XbZYOBh XbZOYBh XbOZYBh XObZYBh OXbZYBh

XYbZOBh XYbOZBh XYObZBh XOYbZBh OXYbZBh

XZbYOBh XZbOYBh XZObYBh XOZbYBh OXZbYBh

XYZbOBh XYZObBh XYOZbBh XOYZbBh OXYZbBh

XZYbOBh XZYObBh XZOYbBh XOZYbBh OXZYbBh

YbXZOBh YbXOZBh YbOXZBh YObXZBh OYbXZBh

YbZXOBh YbZOXBh YbOZXBh YObZXBh OYbZXBh

YXbZOBh YXbOZBh YXObZBh YOXbZBh OYXbZBh

YZbXOBh YZbOXBh YZObXBh YOZbXBh OYZbXBh

YXZbOBh YXZObBh YXOZbBh YOXZbBh OYXZbBh

YZXbOBh YZXObBh YZOXbBh YOZXbBh OYZXbBh

ZbXYOBh ZbXOYBh ZbOXYBh ZObXYBh OZbXYBh

ZbYXOBh ZbYOXBh ZbOYXBh ZObYXBh OZbYXBh

ZXbYOBh ZXbOYBh ZXObYBh ZOXbYBh OZXbYBh

ZYbXOBh ZYbOXBh ZYObXBh ZOYbXBh OZYbXBh

ZXYbOBh ZXYObBh ZXOYbBh ZOXYbBh OZXYbBh

ZYXbOBh ZYXObBh ZYOXbBh ZOYXbBh OZYXbBh

bXYZOBh bXYOZBh bXOYZBh bOXYZBh ObXYZBh

bXZYOBh bXZOYBh bXOZYBh bOXZYBh ObXZYBh

bYXZOBh bYXOZBh bYOXZBh bOYXZBh ObYXZBh

bYZXOBh bYZOXBh bYOZXBh bOYZXBh ObYZXBh

bZXYOBh bZXOYBh bZOXYBh bOZXYBh ObZXYBh

bZYXOBh bZXOYBh bZOYXBh bOZYXBh ObZYXBh

Выбор рациональной компоновки

1. При обработки крупногабаритных деталей, размер деталей может превышать рабочий ход стола, но зона обработки меньше max хода стола, в связи с этим нецелесообразно использовать компоновку с вертикальным шпинделем:

00000+00000+00000+00000

2. нужно перемещать заготовку к инструменту сначала в вертикальном направлении (вдоль оси у), а затем в горизонтальных направлениях (вдоль оси Z и X):

000Y0

3. К выше изложенным условиям компоновки подходит универсальный горизонтально-фрезерный станок, а в данном виде оборудование главное движение заготовки выполняется в горизонтальной плоскости (т.е. по оси Х), то:

Х00У0

Из 3-х условий получаем

Х00У0

Следовательно образуются 2 рациональные компановки

XbZY0 и XZbY0

Третий набор блоков состоит из:

1) вращения шпинделя (параллельно оси Z -Сh)

2) подача по оси Z

3) подача по оси Х

4) подача по оси Y

5) поворотный блок - b( по оси Y)

6) поворотный блок - d(по оси Х)

7) стационарный блок - О

По первому набору блока можно составить матрицу возможных

компоновок из Сh, Х, b, d, У, Z, О.

К=m!=5!=1*2*3*4*5*6=720- возможных компоновок.

XbdYZOCh XbdYOZCh XbdOYZCh XbOdYZCh XObdYZCh OXbdYZCh

XbdZYOCh XbdZOYCh XbdOZYCh XbOdZYCh XObdZYCh OXbdZYCh

XbYdZOCh XbYdOZCh XbYOdZCh XbOYdZCh XObYdZCh OXbYdZCh

XbZdYOCh XbZdOYCh XbZOdYCh XbOZdYCh XObZdYCh OXbZdYCh

XbYZdOCh XbYZOdCh XbYOZdCh XbOYZdCh XObYZdCh OXbYZdCh

XbZYdOCh XbZYOdCh XbZOYdCh XbOZYdCh XObZYdCh OXbZYdCh

XdbYZOCh XdbYOZCh XdbOYZCh XdObYZCh XOdbYZCh OXdbYZCh

XdbZYOCh XdbZOYCh XdbOZYCh XdObZYCh XOdbZYCh OXdbZYCh

XdYbZOCh XdYbOZCh XdYObZCh XdOYbZCh XOdYbZCh OXdYbZCh

XdZbYOCh XdZbOYCh XdZObYCh XdOZbYCh XOdZbYCh OXdZbYCh

XdYZbOCh XdYZObCh XdYOZbCh XdOYZbCh XOdYZbCh OXdYZbCh

XdZYbOCh XdZYObCh XdZOYbCh XdOZYbCh XOdZYbCh OXdZYbCh

XYbdZOCh XYbdOZCh XYbOdZCh XYObdZCh XOYbdZCh OXYbdZCh

XYdbZOCh XYdbOZCh XYdObZCh XYOdbZCh XOYdbZCh OXYdbZCh

XYZbdOCh XYZbOdCh XYZObdCh XYOZbdCh XOYZbdCh OXYZbdCh

XYZdbOCh XYZdObCh XYZOdbCh XYOZdbCh XOYZdbCh OXYZdbCh

XYdZbOCh XYdZObCh XYdOZbCh XYOdZbCh XOYdZbCh OXYdZbCh

XYbZdOCh XYbZOdCh XYbOZdCh XYObZdCh XOYbZdCh OXYbZdCh

XZbdYOCh XZbdOYCh XZbOdYCh XZObdYCh XOZbdYCh OXZbdYCh

XZdbYOCh XZdbOYCh XZdObYCh XZOdbYCh XOZdbYCh OXZdbYCh

XZYbdOCh XZYdObCh XZYObdCh XZOYbdCh XOZYbdCh OXZYbdCh

XZYdbOCh XZYbOdCh XZYOdbCh XZOYdbCh XOZYdbCh OXZYdbCh

XZdYbOCh XZdYOdCh XZdOYdCh XZOdYbCh XOZdYbCh OXZdYbCh

XZbYdOCh XZbYOdCh XZbOYdCh XZObYdCh XOZbYdCh OXZbYdCh

dbXYZOCh dbXYOZCh dbXOYZCh dbOXYZCh dObXYZCh OdbXYZCh

dbXZYOCh dbXZOYCh dbXOZYCh dbOXZYCh dObXZYCh OdbXZYCh

dbYXZOCh dbYXOZCh dbYOXZCh dbOYXZCh dObYXZCh OdbYXZCh

dbYZXOCh dbYZOXCh dbYOZXCh dbOYZXCh dObYZXCh OdbYZXCh

dbZXYOCh dbZXOYCh dbZOXYCh dbOZXYCh dObZXYCh OdbZXYCh

dbZYXOCh dbZYOXCh dbZOYXCh dbOZYXCh dObZYXCh OdbZYXCh

dXbYZOCh dXbYOZCh dXbOYZCh dXObYZCh dOXbYZCh OdXbYZCh

dXbZYOCh dXbZOYCh dXbOZYCh dXObZYCh dOXbZYCh OdXbZYCh

dXYbZOCh dXYbOZCh dXYObZCh dXOYbZCh dOXYbZCh OdXYbZCh

dXYZbOCh dXYZObCh dXYOZbCh dXOYZbCh dOXYZbCh OdXYZbCh

dXZYbOCh dXZYObCh dXZOYbCh dXOZYbCh dOXZYbCh OdXZYbCh

dXZbYOCh dXZbOYCh dXZObYCh dXOZbYCh dOXZbYCh OdXZbYCh

dYbXZOCh dYbXOZCh dYbOXZCh dYObXZCh dOYbXZCh OdYbXZCh

dYbZXOCh dYbZOXCh dYbOZXCh dYObZXCh dOYbZXCh OdYbZXCh

dYXbZOCh dYXbOZCh dYXObZCh dYOXbZCh dOYXbZCh OdYXbZCh

dYXZbOCh dYXZObCh dYXOZbCh dYOXZbCh dOYXZbCh OdYXZbCh

dYZXbOCh dYZXObCh dYZOXbCh dYOZXbCh dOYZXbCh OdYZXbCh

dYZbXOCh dYZbOXCh dYZObXCh dYOZbXCh dOYZbXCh OdYZbXCh

dZbXYOCh dZbXOYCh dZbOXYCh dZObXYCh dOZbXYCh OdZbXYCh

dZbYXOCh dZbYOXCh dZbOYXCh dZObYXCh dOZbYXCh OdZbYXCh

dZXbYOCh dZXbOYCh dZXObYCh dZOXbYCh dOZXbYCh OdZXbYCh

dZXYbOCh dZXYObCh dZXOYbCh dZOXYbCh dOZXYbCh OdZXYbCh

dZYbXOCh dZYbOXCh dZYObXCh dZOYbXCh dOZYbXCh OdZYbXCh

dZYXbOCh dZYXObCh dZYOXbCh dZOYXbCh dOZYXbCh OdZYXbCh

bdXYZOCh bdXYOZCh bdXOYZCh bdOXYZCh bOdXYZCh ObdXYZCh

bdXZYOCh bdXZOYCh bdXOZYCh bdOXZYCh bOdXZYCh ObdXZYCh

bdYXZOCh bdYXOZCh bdYOXZCh bdOYXZCh bOdYXZCh ObdYXZCh

bdYZXOCh bdYZOXCh bdYOZXCh bdOYZXCh bOdYZXCh ObdYZXCh

bdZXYOCh bdZXOYCh bdZOXYCh bdOZXYCh bOdZXYCh ObdZXYCh

bdZYXOCh bdZYOXCh bdZOYXCh bdOZYXCh bOdZYXCh ObdZYXCh

bXYZdOCh bXYZOdCh bXYOZdCh bXOYZdCh bOXYZdCh ObXYZdCh

bXYdZOCh bXYdOZCh bXYOdZCh bXOYdZCh bOXYdZCh ObXYdZCh

bXZYdOCh bXZYOdCh bXZOYdCh bXOZYdCh bOXZYdCh ObXZYdCh

bXZdYOCh bXZdOYCh bXZOdYCh bXOZdYCh bOXZdYCh ObXZdYCh

bXdYZOCh bXdYOZCh bXdOYZCh bXOdYZCh bOXdYZCh ObXdYZCh

bXdZYOCh bXdZOYCh bXdOZYCh bXOdZYCh bOXdZYCh ObXdZYCh

bYXZdOCh bYXZOdCh bYXOZdCh bYOXZdCh bOYXZdCh ObYXZdCh

bYXdZOCh bYXdOZCh bYXOdZCh bYOXdZCh bOYXdZCh ObYXdZCh

bYZXdOCh bYZXOdCh bYZOXdCh bYOZXdCh bOYZXdCh ObYZXdCh

bYZdXOCh bYZdOXCh bYZOdXCh bYOZdXCh bOYZdXCh ObYZdXCh

bYdXZOCh bYdXOZCh bYdOXZCh bYOdXZCh bOYdXZCh ObYdXZCh

bYdZXOCh bYdZOXCh bYdOZXCh bYOdZXCh bOYdZXCh ObYdZXCh

bZXYdOCh bZXYOdCh bZXOYdCh bZOXYdCh bOZXYdCh ObZXYdCh

bZXdYOCh bZXdOYCh bZXOdYCh bZOXdYCh bOZXdYCh ObZXdYCh

bZYXdOCh bZYXOdCh bZYOXdCh bZOYXdCh bOZYXdCh ObZYXdCh

bZYdXOCh bZYdOXCh bZYOdXCh bZOYdXCh bOZYdXCh ObZYdXCh

bZdXYOCh bZdXOYCh bZdOXYCh bZOdXYCh bOZdXYCh ObZdXYCh

bZdYXOCh bZdYOXCh bZdOYXCh bZOdYXCh bOZdYXCh ObZdYXCh

YbdXZOCh YbdXOZCh YbdOXZCh YbOdXZCh YObdXZCh OYbdXZCh

YbdZXOCh YbdZOXCh YbdOZXCh YbOdZXCh YObdZXCh OYbdZXCh

YbXdZOCh YbXdOZCh YbXOdZCh YbOXdZCh YObXdZCh OYbXdZCh

YdXbZOCh YdXbOZCh YdXObZCh YdOXbZCh YOdXbZCh OYdXbZCh

YbXZdOCh YbXZOdCh YbXOZdCh YbOXZdCh YObXZdCh OYbXZdCh

YbZXdOCh YbZXOdCh YbZOXdCh YbOZXdCh YObZXdCh OYbZXdCh

YdbXZOCh YdbXOZCh YdbOXZCh YdObXZCh YOdbXZCh OYdbXZCh

YdbZXOCh YdbZOXCh YdbOZXCh YdObZXCh YOdbZXCh OYdbZXCh

YdXbZOCh YdXbOZCh YdXObZCh YdOXbZCh YOdXbZCh OYdXbZCh

YdZbXOCh YdZbOXCh YdZObXCh YdOZbXCh YOdZbXCh OYdZbXCh

YdXZbOCh YdXZObCh YdXOZbCh YdOXZbCh YOdXZbCh OYdXZbCh

YdZXbOCh YdZXObCh YdZOXbCh YdOZXbCh YOdZXbCh OYdZXbCh

YXbdZOCh YXbdOZCh YXbOdZCh YXObdZCh YOXbdZCh OYXbdZCh

YXdbZOCh YXdbOZCh YXdObZCh YXOdbZCh YOXdbZCh OYXdbZCh

YXZbdOCh YXZbOdCh YXZObdCh YXOZbdCh YOXZbdCh OYXZbdCh

YXZdbOCh YXZdObCh YXZOdbCh YXOZdbCh YOXZdbCh OYXZdbCh

YXbZdOCh YXbZOdCh YXbOZdCh YXObZdCh YOXbZdCh OYXbZdCh

YXdZbOCh YXdZObCh YXdOZbCh YXOdZbCh YOXdZbCh OYXdZbCh

YZbdXOCh YZbdOXCh YZbOdXCh YZObdXCh YOZbdXCh OYZbdXCh

YZdbXOCh YZdbOXCh YZdObXCh YZOdbXCh YOZdbXCh OYZdbXCh

YZXbdOCh YZXbOdCh YZXObdCh YZOXbdCh YOZXbdCh OYZXbdCh

YZXdbOCh YZXdObCh YZXOdbCh YZOXdbCh YOZXdbCh OYZXdbCh

YZbXdOCh YZbXOdCh YZbOXdCh YZObXdCh YOZbXdCh OYZbXdCh

YZdXbOCh YZdXObCh YZdOXbCh YZOdXbCh YOZdXbCh OYZdXbCh

ZbdXYOCh ZbdXOYCh ZbdOXYCh ZbOdXYCh ZObdXYCh OZbdXYCh

ZbdYXOCh ZbdYOXCh ZbdOYXCh ZbOdYXCh ZObdYXCh OZbdYXCh

ZbXdYOCh ZbXdOYCh ZbXOdYCh ZbOXdYCh ZObXdYCh OZbXdYCh

ZbYdXOCh ZbYdOXCh ZbYOdXCh ZbOYdXCh ZObYdXCh OZbYdXCh

ZbXYdOCh ZbXYOdCh ZbXOYdCh ZbOXYdCh ZObXYdCh OZbXYdCh

ZbYXdOCh ZbYXOdCh ZbYOXdCh ZbOYXdCh ZObYXdCh OZbYXdCh

ZdbXYOCh ZdbXOYCh ZdbOXYCh ZdObXYCh ZOdbXYCh OZdbXYCh

ZdbYXOCh ZdbYOXCh ZdbOYXCh ZdObYXCh ZOdbYXCh OZdbYXCh

ZdXbYOCh ZdXbOYCh ZdXObYCh ZdOXbYCh ZOdXbYCh OZdXbYCh

ZdYbXOCh ZdYbOXCh ZdYObXCh ZdOYbXCh ZOdYbXCh OZdYbXCh

ZdXYbOCh ZdXYObCh ZdXOYbCh ZdOXYbCh ZOdXYbCh OZdXYbCh

ZdYXbOCh ZdYXObCh ZdYOXbCh ZdOYXbCh ZOdYXbCh OZdYXbCh

ZXbdYOCh ZXbdOYCh ZXbOdYCh ZXObdYCh ZOXbdYCh OZXbdYCh

ZXdbYOCh ZXdbOYCh ZXdObYCh ZXOdbYCh ZOXdbYCh OZXdbYCh

ZXYbdOCh ZXYbOdCh ZXYObdCh ZXOYbdCh ZOXYbdCh OZXYbdCh

ZXYdbOCh ZXYdObCh ZXYOdbCh ZXOYdbCh ZOXYdbCh OZXYdbCh

ZXbYdOCh ZXbYOdCh ZXbOYdCh ZXObYdCh ZOXbYdCh OZXbYdCh

ZXdYbOCh ZXdYObCh ZXdOYbCh ZXOdYbCh ZOXdYbCh OZXdYbCh

ZYbdXOCh ZYbdOXCh ZYbOdXCh ZYObdXCh ZOYbdXCh OZYbdXCh

ZYdbXOCh ZYdbOXCh ZYdObXCh ZYOdbXCh ZOYdbXCh OZYdbXCh

ZYXbdOCh ZYXbOdCh ZYXObdCh ZYOXbdCh ZOYXbdCh OZYXbdCh

ZYXdbOCh ZYXdObCh ZYXOdbCh ZYOXdbCh ZOYXdbCh OZYXdbCh

ZYbXdOCh ZYbXOdCh ZYbOXdCh ZYObXdCh ZOYbXdCh OZYbXdCh

ZYdXbOCh ZYdXObCh ZYdOXbCh ZYOdXbCh ZOYdXbCh OZYdXbCh

Выбор рациональной компоновки

1. Для увеличения жесткости системы рационально расположить поворотный блок d перед шпинделем.

00000d

2. Рационально перемещать заготовку к инструменту сначала в вертикальном направлении (вдоль оси у), а затем в горизонтальных направлениях

000Y00

3. В универсальном горизонтально-фрезерном станке главное движение заготовки выполняется в горизонтальной плоскости (т.е. по оси Х)

Х00У00

4. В универсальном горизонтально-фрезерном станке поворотный блок b должен быть расположен перед блоком вертикального перемещения:

0bb000

Результат конъюнкции из 4-х условий

X00Y0d

Следовательно образуются 2 рациональные компоновки

XbZY0d и XZbY0d

Ответы на вопросы

1. Результат расчета величину подъема (опускания) консоли на один оборот рукоятки его ручного перемещения

Как было выше изложено в п.2.5, вертикальная подача стола реализуется при отключенной муфте-4 путем вращения пары винт-гайка консоли с помощью рукоятки по цепи, содержащей зубчатые пары ![]() . Данная подача равна

. Данная подача равна ![]() .

.

Т.е за 1обор. рукоятки консоль поднимется (опустится) на 2 мм.

Рис.3. Ручное перемещение консоли вверх (вниз).

2. Построить график частот вращения валов I – V

Скорость и вид подачи меняется с помощью соответствующих муфт сцепления и передвижных блоков зубчатых колес. Ряд подач стола, салазок и консоли состоит из 18 ступеней, которые строится по закону геометрической прогрессии Si=Si-1 , где =1,26.

Число скоростей шпинделя Z=18

Знаменатель ряды =1.26

Минимальное число оборотов шпинделя в минуту (об/мин) n1=31.4 (об/мин), т.е

n1=1440*27/53*16/38*17/46*19/69=1440*612/2803731,4(об/мин)

Число оборотов электродвигателя в минуту nэ=1440(об/мин)

1этап - Определение основных кинематических параметров коробки скоростей

Максимальное число оборотов шпинделя:

z-1

nmax= n1* =31.4*50.82=1596.6 (об/мин)

Округлив до стандартного числа то nmax=1600(об/мин)

2этап - Построение сетки

Определим n на каждом валу

II вал

z1/z2=27/53 n2=1440*27/53=733.58 (об/мин)

![]() III вал

III вал

![]() z2/z31=16/38 n31=1440*27/53*16/38=733.58*16/38=308.88 (об/мин)

z2/z31=16/38 n31=1440*27/53*16/38=733.58*16/38=308.88 (об/мин)

z23/z32=19/35 n32=n2*19/35=733.58*19/35=398.23 (об/мин)

![]() z24/z33=22/32 n33=n2*22/32=733.58*22/32=504.3 (об/мин)

z24/z33=22/32 n33=n2*22/32=733.58*22/32=504.3 (об/мин)

![]() IV вал

IV вал

z31/z41=38/26 n41=n31*38/26=308.88*38/26=451.47 (об/мин)

n42=n32*38/26=398.23*38/26=582.03 (об/мин)

n43=n33*38/26=504.3*38/26=737.1 (об/мин)

z34/z42=27/37 n44=n31*27/37=308.88*27/37=225.40 (об/мин)

n45=n32*27/37=398.23*27/37=290.60 (об/мин)

n46=n33*27/37=504.3*27/37=368 (об/мин)

z35/z43=17/46 n47=n31*17/46=308.88*17/46=114.15 (об/мин)

n48=n32*17/46=398.23*17/46=147.17 (об/мин)

n49=n33*17/46=504.3*17/46=186.37 (об/мин)

![]() V вал

V вал

z45/z51=82/38 n51=n41*8238=451.47*82/38=974.22 (об/мин)

n52=n42*82/38=582.03*82/38=1255.96 (об/мин)

n53=n43*82/38=737.1*82/38=1590.58 (об/мин)

n54=n44*82/38=225.40*82/38=486.4 (об/мин)

n55=n45*82/38=290.60*82/38=627.08 (об/мин)

n56=n46*82/38=368*82/38=794.11 (об/мин)

n57=n47*82/38=114.15*82/38=246.31 (об/мин)

n58=n48*82/38=147.17*82/38=317.5 (об/мин)

n59=n49*82/38=186.37*82/38=402.16 (об/мин)

![]() z45/z52=19/69 n510=n41*19/69=451.47*19/69=124.32 (об/мин)

z45/z52=19/69 n510=n41*19/69=451.47*19/69=124.32 (об/мин)

n511=n42*19/69=582.03*19/69=160.3 (об/мин)

n512=n43*19/69=737.1*19/69=201.32 (об/мин)

n513=n44*19/69=225.40*19/69=62 (об/мин)

n514=n45*19/69=290.60*19/69=80.02 (об/мин)

n515=n46*19/69=368*19/69=101.3 (об/мин)

n515=n47*19/69=114.15*19/69=31.43 (об/мин)

n517=n48*19/69=147.17*19/69=40.53 (об/мин)

n518=n49*19/69=186.37*19/69=51.32 (об/мин)

Таблица №1.

Частоты вращения валов с I по V в коробке скоростей и шпинделя

| валы № |

n1 (об/мин) |

n2 (об/мин) |

n3 (об/мин) |

n4 (об/мин) |

n5 (об/мин) |

| 1 |

1440 |

733,58 |

308,88 |

114,15 |

31.43 |

| 2 |

398,23 |

147,17 |

40.53 |

||

| 3 |

504,3 |

186,37 |

51,32 |

||

| 4 |

225,40 |

62,1 |

|||

| 5 |

290,60 |

80,02 |

|||

| 6 |

368 |

101,33 |

|||

| 7 |

451,47 |

124,32 |

|||

| 8 |

582,03 |

160,3 |

|||

| 9 |

737,1 |

201,32 |

|||

| 10 |

246,3 |

||||

| 11 |

317,58 |

||||

| 12 |

402,16 |

||||

| 13 |

486,4 |

||||

| 14 |

627,08 |

||||

| 15 |

794,11 |

||||

| 16 |

974,22 |

||||

| 17 |

1255,96 |

||||

| 18 |

1590,58 |

3. Построить график продольных подач

Скорость и вид подачи меняется с помощью соответствующих муфт сцепления и передвижных блоков зубчатых колес. Ряд подач стола, салазок и консоли состоит из 18 ступеней, которые строится по закону геометрической прогрессии Si=Si-1 , где =1,26.

Число скоростей короюки подач Z=18

Знаменатель ряды =1.26

Минимальная продольная подача мм в минуту (мм/мин) n1=25 (мм/мин), т.е.

Sпр min=1430*26/50*26/57*18/38*18/40*13/45*18/40*40/40*28/35*

*18/33*33/37*18/16*18/18*6=25мм/мин.

Максимальное число оборотов шпинделя:

z-1

nmax= n1* =25*50.85=1250 (мм/мин)

VI вал:

n=1430 об/мин

VII вал:

n=1430*26/50=743,6

VIII

n=1430*26/50*26/57=339,2

IX вал:

![]() z11/z21= 18/38 n21=339,2* 18/38=160,6

z11/z21= 18/38 n21=339,2* 18/38=160,6

![]() z12/z22= 36/18 n22=339,2*36/18=678,4

z12/z22= 36/18 n22=339,2*36/18=678,4

![]() z13/z23= 27/27 n23=339,2*27/27=339,2

z13/z23= 27/27 n23=339,2*27/27=339,2

IX вал:

![]() z24/z31=21/37 n31=n21*21/37=160,6*21/37=91.15

z24/z31=21/37 n31=n21*21/37=160,6*21/37=91.15

n32=n22*21/37=385

n33=n23*21/37=192,5

![]() z25/z32=18/40 n34=n21*18/40=72,3

z25/z32=18/40 n34=n21*18/40=72,3

n35=n22*18/40=305,3

n36=n23*18/40=152,6

![]() z26/z33=24/34 n37=n21*24/34=113,3

z26/z33=24/34 n37=n21*24/34=113,3

n38=n22*24/34=478,8

n39=n23*24/34=239,4

X вал:

![]() z31/z41=40/40 n41=n31*40/40=91,15

z31/z41=40/40 n41=n31*40/40=91,15

n42=n32*40/40=385

n43=n33*40/40=192,5

n44=n34*40/40=72,3

n45=n35*40/40=305,3

n46=n36*40/40=152,6

n47=n37*40/40=113,3

n48=n38*40/40=478,8

n49=n39*40/40=239,4

![]() z32/z42=13/45*18/40*40/40 n410=n31*0,13=11,9

z32/z42=13/45*18/40*40/40 n410=n31*0,13=11,9

n411=n32*0,13=50,5

n412=n33*0,13=25

n413=n34*0,13=9,4

n414=n35*0,13=39,7

n415=n36*0,13=19,8

n416=n37*0,13=14,7

n417=n38*0,13=62,2

n418=n39*0,13=31,1

Подача

S1=n41*28/35*18/33*33/37*18/16*18/18*6=238,8 мм.мин.

S2=n42*2,62=1008,7

S3=n43*2,62=504,3

S4=n44*2,62=189.4

S5=n45*2,62=799,9

S6=n46*2,62=399,8

S7=n47*2,62=296,8

S8=n48*2,62=1254,4

S9=n49*2,62=627,2

S10=n410*2,62=31,2

S11=n411*2,62=132,3

S12=n412*2,62=65,5

S13=n413*2,62=24,6

S14=n414*2,62=104

S15=n415*2,62=51,8

S16=n416*2,62=38,5

S17=n417*2,62=162,9

S18=n418*2,62=81,5

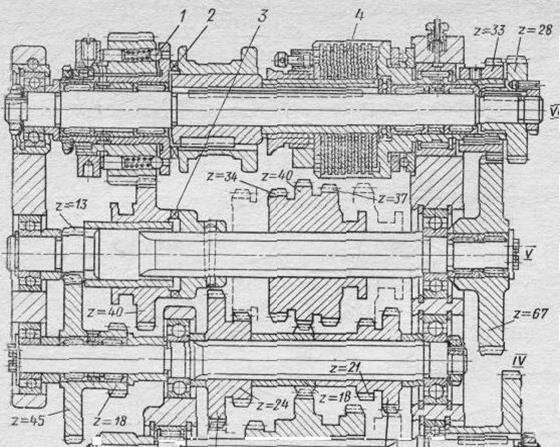

4. Построить схему, показывающую характер соединения с валом XII деталей (зубчатых колес, полумуфт), расположенных на этом валу

z=28

z=28

z=33

z=37

z=18

z=36

z=24

z=18

Рис. 4. Схема, показывающая характер соединения с валом XII деталей (зубчатых колес, полумуфт)

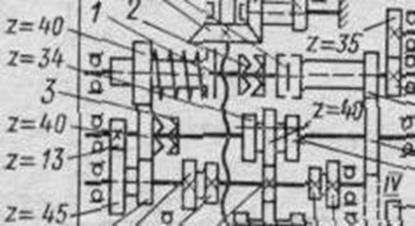

На рис.4. изображена работа зубчатых колёс Z = 40, Z = 33 , Z= 28, Z=13, Z=34, Z=37, Z=67, шариковой муфты 5 и кулачковой муфты 6.

В коробке скоростей подач при переключении колеса z = 40 с кулачковой муфтой 8 вдоль вала X вправо

включается муфта 8. В этом случае вал X передает движение валу XII через пару зубчатых колес ![]() затем, через предохранительную шариковую муфту 5 и кулачковую муфту 6 на вал XII Движение с вала XII передается на вал XIII через пару зубчатых колес

затем, через предохранительную шариковую муфту 5 и кулачковую муфту 6 на вал XII Движение с вала XII передается на вал XIII через пару зубчатых колес ![]() . Потом движение передается к соответствующим винтовым парам.( они были описаны выше) При переключении колеса z = 40 с кулачковой муфтой 8 вдоль вала X влево

,муфта 8 выключается. Тогда колесо z = 40, стало свободно вращающимся на валу X, войдет в зацепление одновременно с колесом z = 18 на валу IX и колесом z = 40 на валу XII. В этом случае движение с вала X идет, через пару зубчатых колес

. Потом движение передается к соответствующим винтовым парам.( они были описаны выше) При переключении колеса z = 40 с кулачковой муфтой 8 вдоль вала X влево

,муфта 8 выключается. Тогда колесо z = 40, стало свободно вращающимся на валу X, войдет в зацепление одновременно с колесом z = 18 на валу IX и колесом z = 40 на валу XII. В этом случае движение с вала X идет, через пару зубчатых колес ![]() на вал IX, а затем через пары зубчатых колес

на вал IX, а затем через пары зубчатых колес ![]() и

и ![]() , и через предохранительную шариковую муфту 5, и кулачковую муфту 6 на вал XII. Движение с вала XII передается на вал XIII через пару зубчатых колес

, и через предохранительную шариковую муфту 5, и кулачковую муфту 6 на вал XII. Движение с вала XII передается на вал XIII через пару зубчатых колес ![]() и далее к соответствующим винтовым парам.

и далее к соответствующим винтовым парам.

Также этот механизм служит для быстрого перемещения стола, салазок или консоли используют более короткий участок цепи подач. Движение от электродвигателя М2

передается с вала I через зубчатую пару ![]() на вал II затем, не через коробку подач, на предпоследний вал XII через пары зубчатых колес

на вал II затем, не через коробку подач, на предпоследний вал XII через пары зубчатых колес ![]() . Для этого включают магнит быстрого хода, который расцепляет кулачковую муфту 6 и включает фрикционную муфту 7,

связанную с колесом z = 33. Далее движение цепи передается к соответствующим винтовым парам.

. Для этого включают магнит быстрого хода, который расцепляет кулачковую муфту 6 и включает фрикционную муфту 7,

связанную с колесом z = 33. Далее движение цепи передается к соответствующим винтовым парам.

5. Как реверсируется движение подачи?

Подача реверсируется путем изменения направления вращения ротора электродвигателя М2 (меняя последовательность сдвигов фазы напряжений на его 3-х статорных обмотках мотора), а от него меняется направление вращения вала ХII и соответственно и подача винтовых пар стола и салазок, консоли

Используемая литература

1. «Фрезерные станки» А.Г. Ничнов, Москва «Машиностроение», 1984г.

2. «Расчет и конструирование металлорежущих станков» Москва «Высшая школа», 1967г. издание 2.

3. «Металлорежущие станки» Пуша В.Э., Москва «Машиностроение», 1986г.