Гидродинамика

СОДЕРЖАНИЕ: В тепловых процессах осуществляется передача тепла — теплопередача от одного теплоносителя к другому, причем эти теплоносители в большинстве случаев разделены перегородкой {стенкой аппарата, стенкой трубы и т. п.). Количество передаваемого тепла определяется основным уравнением теплопередачи.:В тепловых процессах осуществляется передача тепла — теплопередача от одного теплоносителя к другому, причем эти теплоносители в большинстве случаев разделены перегородкой { стенкой аппарата, стенкой трубы и т. п.). Количество передаваемого тепла определяется основным уравнением теплопередачи.: Q=K D tm F.

В этом уравнении коэффициент теплопередачи К является суммирующим коэффициентом скорости теплового процесса, учитывающим необходимость перехода тепла от ядра потока первого теплоносителя к стенке (теплоотдачей), через стенку { теплопроводностью) и от стенки к ядру по тока второго теплоносителя (теплоотдачей). К оэффициент теплопередачи определяет количество тепла, которое передается от одного теплоносителя к другому через единицу площади раз де ляющей их стенки в единицу времени при разности темпера тур между теплоносителями 1 град.

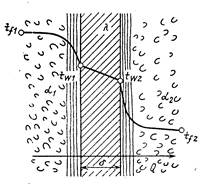

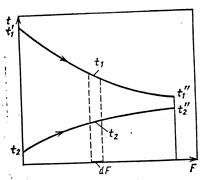

Соотношение для расчета коэффициента теплопередачи можно вывести, рас смотрев процесс передачи тепл а от одного теплоносителя к друго му через разделяющую их стенку. На рис. 1 показана плоская стенка тол щин ой d, материа л которой имеет коэффициент теплопрово дности l. По одну сторону стенки протекает теплоноситель с температурой tf1 в ядре потока, по другую сторону—теплоно ситель с температурой tf2 . Температуры поверхностей стенки tw 1 и tw2 . Коэффициенты теплоотдачи a1 и a2 . При установившемся процессе количество тепла, передаваемо го в единицу времени через площадку F от ядра потока первого теплоносителя к стенке, равно количеству тепла, передаваемого через стенку и от стенки к ядру потока второго теплоносителя.

Рис. 1. Характер изменения температур при теплопередаче через п лоскую стенку

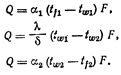

Это количество тепла можно опреде лить по любому из соотношений:

Из этих соотношений можно получить:

Складывая эти уравнени я, получим:

![]()

откуда

Из сопоставления уравнений найдем

![]()

откуда

![]()

Величина 1/К, обратная коэффициенту теплопередачи, представляет собой термическое сопротивление теплопередаче. Величины l/ a1 и 1/a2 являются термическими сопротивлениями теплоотдаче, а d /l— те рмическим сопротивлением стенки. Из уравнения следует, что термическое сопротивление теплопередаче равно сумме термических сопротивлений теплоотдаче и стенки.

При расчетах коэффициента теплопередачи в случае многослойной стенки необходимо учитывать термические сопротивления всех слоев. В этом случае коэффициент теплопередачи определяют по формуле

![]()

где i—порядковый номер слоя; п— число слоев.

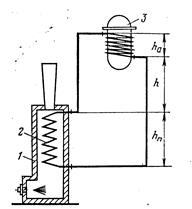

Рис. 2. Характер изменения температур теплоносителей при прямоточном движении их вдоль поверхности теплообмена

ДВИЖУЩАЯ СИЛА ТЕПЛОВЫХ ПРОЦЕССОВ

Движущей силой тепловых процессов является разность температур сред, при наличии которой тепло распространяется от среды с большей температурой к среде с меньшей температурой. При теплопередаче от одного теплоносителя к другому разность между темп ературами теплоносителей не сохраняет постоянного значения вдоль поверхности теплообмена, и поэтому в тепловых расчетах, где применяется основное уравнение теплопередачи к конечной поверхности теплообмена, необходимо пользоваться средней разностью темп ератур.

На рис. 2 показан характер изменения температур теплоносителей «при прямоточном движении их вдоль поверхности теплообмена. Один из теплоносителей охлаждается от температуры t’1 до t’’1 , другой нагревается от t’2 до t’’2 . Количество тепла, переданное в единицу времени от первого теплоносителя ко второму на произвольно выделенном элементе теплообменной поверхности можно определить по основному уравнению теплопередачи:

![]()

где К— коэфф ициент теплопередачи; t1 и t2 — температуры теплоносителей по обе стороны элемента dF.

В результате теплообмена на элементе поверхности температура первого теплоносителя понизится на dt 1 а второго— повысится на d t2

![]()

где G1 и G2 —расходы первого и второго теплоносителей; c1 и с 2 — теплоемкости первого и второго теплоносителей.

Вычитая равенство (в) из равенства (б), получим:

![]()

Подставив значения G1 c1 и G2 c2 из уравнений (е) и (ж) в равенство (д), имеем:

![]()

Подставив значение dQ из уравнения (а) в равенство (г) и выполнив преобразования, имеем

![]()

Обозначив через Q общее количество тепла, переданное в единицу времени от первого теплоносителя ко второму на всей теплообменной поверхности F , из уравнения теплового баланса, получим:

![]()

Прои нтегрировав уравнение при постоянном К, получим

![]()

Обозначив наибо льшую разность температур между теплоносителями Dtb = t’1 -t’2 , а наименьшую Dtм = t’’1 -t’’2 , подставим соотношение в следующем виде:

![]()

Сопоставив уравнения, получим соотношение для определения средней разности температур:

![]()

Это соотношение справедливо также и для случая противо точного движения теплоносителей вдоль поверхности теплообмена.

При небольших изменениях температур теплоносителей, когда Dtм /Dtb ,0,5 среднюю разность температур можно вычислять как среднеарифметическую:

![]()

При этом ошибка не превышает 4% .

При перекрестны м токе теплоносителей среднюю разность температур можно вычислять по формуле с поправочным коэффициентом eD t :

![]()

Поправочный ко эффициент eD t находят по графикам в зависимости от соотн ошения температур теплоносителей. В литературе представлены графики для некоторых случаев перекрестного тока теплоносителей. Величины Р и R, указанные на этих графиках, находят по формулам:

![]()

![]()

НАГР ЕВАНИЕ ПРОМЕЖУТОЧНЫМИ ТЕПЛОНОСИТЕЛЯМИ

При нагревании многих материалов для сохранения качества продуктов или обеспечения безопасной работы недоп устим даже кратковременный их перегрев. В этих случаях для обогрева применяют промежуточные теплоносители, которые сначала нагреваются топочными газами, а затем передают вос принятое тепло обрабатываемому материалу.

В качестве промежуточных теплоносителей применяют минеральные масла, перегретую воду, высокотемп ературные органические теплоносители (ВОТ), расплавленны е смеси солей и др.

Нагревание топочными газами через жидкостную баню относится к простейшим способам нагревания п ромежуточными теплоносителями.

В случае нагревания на масляной бане (до температур 200—250 ° С) аппарат снабжают рубашкой, заполненной маслом. Топочные газы омывают рубашку и пе редают тепло маслу, а масло через стенки аппарата—обрабатываемым материалам. Рубашка соединена трубопроводом с расширительным бачком, в который перетекает часть масла, когда объем его увеличивается при нагревании. В этот же бачок выбрасывается масло при бурном вскипании влаги ( почти всегда содержащейся в свежем масле) в случае нагревания масла выше 100— 120 ° С.

Нагревание через жидкостные бани не обе спечивает высоких коэффициентов теплопередачи, так как в рубашке в жидком промежуточном теплоносителе возникают только очень слабые конвекционные токи. Для повышения коэффициентов теплопередачи используют установки с циркулирующим жидким промежуточным теплоносителем. Нагревание дымовыми газами с циркулирующим жид ким промежуточным теплоносителем. Этот процесс осуществляется на установк ах с естественной или принудительн ой циркуляцией теплоносителя.

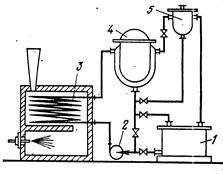

Принципиальн ая схе ма установки с естеств енной цирк уляцией жидкого теплоносит еля показана на рис. 3. Жидкий теплоноситель нагревается в змеевике 2

Рис. 3. Принципиальная схема нагревательной установки с естественной циркуляцией жидкого промежуточного теплоноси теля: 1 — печь; 2 — змеевик; 3 — обогреваемый аппарат.

печи 1. В резул ьтате уменьшения при нагревании плотности теплоносителя он перемещается по трубопроводу вверх к обогреваемому аппарату 3. Теплоноситель « проходит п о змеевику, расположенному вокруг этого аппарата, и отдает тепло нагреваемому материалу . Темпер ату ра теплоносителя при этом снижается, а плотность увеличивается, в результате чего он стекает по трубопроводу вн из. Таки м образом осуществляется зам кнутая циркуляция теплоносителя.

Тепловая производительность установки с естественной циркуляцией жидкого теплоносителя определяется равенством

![]()

где G — скорость циркуляции теплоносителя, кг/ч; с— теплоемкость теплоносителя, кДж/ (кг°С), tr — температура теплоносителя в горячей ветви системы (до обогреваемого аппарата), °С; tx —температура теплоносителя в холодной ветви системы (после обогреваемого аппарата), ° С.

Скорость циркуляции теплоносителя, может быть найдена из соотношения

![]()

где f — площадь сечения трубопровода, w — линейная скорость теплоносителя в трубопроводе, м/с; р — плотность теплоносителя, кг/м 3

Линейную скорость теплоносителя в трубопроводе можно найти, исходя из законов гидродинамики. Если принять линейный закон изменения плотности теплоносителя в зависимости от высоты рабочей части обогреваемого аппарата h a (м), а также от высоты змеевика в печи h п (м), то напор, определяющий движение теплоносителя в системе, состави т

![]()

где H ==h+0,5(hа+hп); h — высота, определяющая положение обогреваемого аппарата над печью, м; рх и рг —плотности теплоносителя соответственно в холодной и горячей ветви системы, кг/м 3

Сопротивление горячей и холодной ветвей циркуляционной системы может быть выражено в виде

![]()

где w х и wr — линейная скорость теплоносителя соответственно в холодной и горячей ветви, м/с; S xx и Sxг — сумма сопротивлений соответственно холодной и горячей ветви.

При одном и том же сечении трубопровода в холодной и горячей ветвях, согласно закону неразрывности потока, wx px g== w г pг g и, следовательно,

![]()

Подставляя найденное значение w г , получим:

![]()

При установившемся процессе

![]()

Следовательно,

![]()

Из соотношения следует, что тепловая производительность циркуляционных установок возрастает с увеличением разности высот расположения обогреваемого аппарата и печи и с увеличением разности плотностей теплоносителей в холодной и горячей ветвях; с ростом гидравлических сопротивлений системы ее тепловая производительность уменьшается. Скорость теплоносителя в условиях естественной циркуляции невелика: обычно порядка 0,1 м/с.

В установках с естественной циркуляцией в качестве теплоносителя обычно применяют перегретую воду или высокотемпературные органические теплоносители. Максимальная температура нагревания воды равна ее критической температуре 374 ° С при соответствующем давлении 22,5 МПа. До герметизации циркуляционной системы при разогреве из нее следует удалить воздух или другие неконденсирующиеся газы, поэтому устан овку заполняют только дистиллированной водой.

Работу установки желательно проводить при режиме, когда горячая ветвь системы заполнена преимущественно паром, а холодная—преимущественно жидкостью. В этих условиях благодаря большой разности между плотностями жидкости и пара скорость циркуляции воды увеличивается, и тепловая производительность установки возрастает.

Установки с циркулирующей перегретой водой рассчитывают на рабочее давление 22,5 МПа. Это приводит к необходимости применения весьма сложной и металлоемкой аппаратуры и арматуры.

Высокая тепловая производительность установок достигается применением принудительной циркуляции жидких теплоносителей.

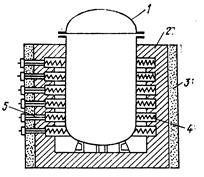

Установка с принудительной циркуляцией жидкого теплоносителя п оказана на рис. 4. Для наполнения системы необходимое количество теплоносителя перекачивают в нее из сборника 1 насосом 2, После этого сборник 1 разобщается с си стемой перекрытием вентилей, и при работающем насосе 2 теплоноситель начинает циркулировать через трубчатый нагреватель 3 (расположенный в печи) и рубашку обогреваемого аппарата.

Рис. 4. Схема нагревательной установки с принудите льной циркуляцией жидкого промежуточного теплоносителя:

1 — сборни к теплоносителя; 2 — насос; 3 — трубчатый нагреватель : 4 — обогреваемый аппарат; 5 —расширительный бачок

В трубчатом нагре вателе теплоноситель воспринимает тепло топочных газов, а в рубашке обогреваемого аппарата 4 отдает его обрабатывае мому материалу.

Циркуляционные насосы должны безотказно работать при высокой температуре. Высокотемператур ны е насосы, выпускаемые в СССР, обесп ечивают достаточно надежную работу.

Расход жидкого промежуточного теплоносителя при нагревании в установках с естественной или принудительной циркуляцией опр еделяют из уравнения теплового баланса:

![]()

где Gпp — количество перерабатываемого в обогреваемом аппарате продукта, кг/ч; Спр— теплоемкость перерабатываемого продукта, кДж/(кг° С); t пр. и tap. K — начальная и конечная температуры перерабатываемого продукта, ° С; Q п — потери тепла в окружающую среду, кДж/ч; остальные обозначения те же, что и в предыдущем равенстве.

Отсюда расход жидкого промежуточного теплоносителя составит

![]()

В зависимости от заданных температур и давлений для установок с естественной и принудительной циркуляцией подбирают соответствующие жидкие промежуточные теплоносители: воду, газойль, высокотемпературные органические теплоносители, силикон) , расплавлен ные смеси солей, расплавленные металлы.

Нагревание дым овыми газами с применением жидких промежуточных теплоносителей возможно до температур 500 ° С. При необходимости нагревания обрабатываемых материалов до боле е высоких температур применяя твердые зернистые промежуточные теплоносители.

Нагревание топочными газами с циркулирующим твердым зернистым промежуточным теплоносителем получает все более широкое распространение в технике. Этим способом можно на гревать различные технологические газы до температур порядка 1500°С. В качестве зернистых теплоносителей применяют жаростойкие твердые материалы (кварц, алюмоси ликаты, диабаз, алунд, шамот и др.), измельченные до частиц размером 0,05—8 мм.

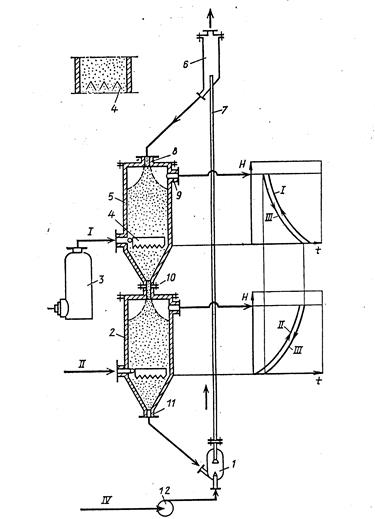

Рис. 5. Нагревательная установка с циркулирующим зернистым материалом, движущимся сплошным потоком:

1 — загрузочное устройство пневмотранспортной системы: 2 — аппарат для нагревания технологических газов; 3— топка под давлением; 4—р аспределительное устрой ство: 5— аппарат для нагревания зернистого материала; 6 -бункер-сепаратор; 7 - п невмот ран спортная труба- 8- 11 -патрубки; 12 -воздуходувка: /— топочные газы; //- технологи ческие газы; ///— зернистый материал; / V —транспортирующий газ/

Зернистые материалы имеют очень боль шую удельную поверхность—до 500—100000 м 2 /м3 в зависимости от размеров частиц. Благодаря этому в сравнительно небольших аппаратах удается разместить значительные теплообменные поверхности и осуществить почти полный теплообмен между заполняющими аппараты зернистыми матери алами и продув аемыми через них газами.

Для нагревани я топочными газами как их-либо других газов с помощью зерни сты х материалов могут быть применены установки двух типов: 1) с циркулирующим зернистым ма териалом, движущимся в- аппаратах сплошным потоком; 2) с циркулирующим зернистым материалом, который находится в ап паратах в псевдоожиженном состоянии.

Нагревательная устан овка с ци ркул ирующи м зернистым материалом, движущимся сплошным пото ком, изображена на рис. 5. В футерованном огнеупорным кирпичом аппарате 5 находится зернистый материал. Через распределительное устройство 4 в аппарат из топки 3, работающей под давлением, поступают топочные газы. Устройство 4, выполненное, нап ример, в виде нескольких перевернутых желобов, обеспечивает равномерное распределение потока топочных газов по сечению аппарата. Топочные газы, взаимодействуя противоточно с зернистым материалом, охлаждаются и выводятся через патрубок 9.

Зернистый материал поступает через патрубок 8 и движется в аппарате сплошным потоком по всему сечению, нагреваясь при этом топочными газами. Нагретый зернистый материал непрерывно выгружается через патрубок 1 0.

Аппарат 2 работает ан алогично аппарату 5. В нем осуществляется нагревание технологических газов за счет взаимодействия с поступающим в верхнюю часть нагретым зернистым материалом. Охлажденный зернистый материал непрерывно отводится из аппарата 2 через патрубок II в загрузочное устройство 1 пневмотранспортной системы, куда воздуходувкой 12 подается трансп ортирующий газ. Пос ледний подхватывает частицы зернистого материала и напра вляет и х по пневмотранспортной трубе 7 в бункер-сепаратор 6. Здесь частицы осаждаются и пересыпаются в аппарат 5 а транспортирующий газ, освобожденный от твердых частиц, уд аляется из аппарата.

Циркулирующий таким образом зернистый материал воспринимает тепло топочных газов в аппар ате 5 и передает его нагреваемым технологическим газам в аппарате 2. Графики на рис. 5, построенные в координатах t— Н (температура— высота слоя зернистого материала), показывают характер из менения температур газов и зернистого материала в результате противоточного взаимодействия их. В аппарате 5 можно нагреть зернистый материал до температуры, на 5— 10°С меньшей, чем температура поступающих в аппарат топочных газов, а в аппарате 2 можно нагреть технологические газы до температуры, на 5—10° меньшей, чем температура поступающего в аппарат зернистого материала. Работа этих аппаратов протекает в условиях, соответствующих условиям работы аппаратов идеального вытеснения. Температура нагретых в установке технологических газов лишь на 10—20 ° С ниже температуры поступающих топочных газов.

Описанная установка может работать при скоростях газов в аппаратах 5 и 2, меньших, чем скорость псевдоожижения. Стремление повысить производительность установки увеличением скорости газов приводит к необходимо сти работать с час тицами больших размеров (2-- 8 мм). Однако при этом уменьшается удельная п оверхность зернистого материала и, следовательно, возрастают габариты аппаратуры. Кроме того, пневмотранспорт частиц больших размеров затруднителен и осущес твляется при повышенных расходах транспортирующего газа.

НАГРЕВАНИЕ ЭЛЕКТРИЧЕСКИМ ТОКОМ

. В химической технике довольно широко применяют нагревание электрическим током в электропечах. При нагревании электрот оком необходимо предусматривать меры, предотвращающие перегрев материала и обеспечивающие электро- и пожаробезопасность.

По с пособу превращения электрической энергии в теплов ую различают электрические печи сопротивления, индукционн ые и дугов ые. Электрические лечи сопротивления делятся на печи прямого действия и печи косвенного действия. Электрические печи прямого действия. В этих печах нагреваемое тело включается непосредственно в электрическую ц епь и нагревается при прохождении через него электрического : тока. Часто печь прямого действия представляет собой аппарат , корпус которого является одним из электродов; другой э лектрод размещают в аппарате. Между электродами помечт ают жидкие или расплавленные нагреваемые материалы.

Электрические печи сопротивления косвенного действия по лучили большое распространение. В них тепло выделяется при прохождении электрического тока по специальным нагрева тельным элементам; выделяющееся тепло передается материа лу лучеиспусканием, теплопроводностью и конвекцией. В таких печах осуществляется нагревание до температур 1000—1100° С. С хема такой печи показана на рис. 6. Футеровка печи 2 1: выполнена из огнеупорного кирпича. В пазах футеровки уложены спиральные нагревательные элементы 4, к которым подвод ится ток через электрошины 5, Тепло, выделяющееся при про х ождении электрического тока через спиральные нагревательн ые элементы, передается обогреваемому аппарату 1 лучеиспусканием и конвекцией. Тепловая изоляция 3 уменьшает потери тепла в окружающую среду.

Нагревательные элементы печей изготовляют из проволоки л ибо из ленты нихрома (сплав, содержащий 20% Сг, 30—80% Ni и 0,5—50% Fe) или хроможелезоалюминиевых сплавов. Диаметр проволоки обычно 3—7 мм; в применяемых лентах отношение толщины к ширине 0,05—0,2.

Рис. 6. Элекрическа я печь сопротив ления косв енного действия: 1 — обогреваемый аппарат; 2— футеровка печи- 3— - тепловая изоляция; 4— спиральные нагревательные элементы; 5— выводные электро шины.

Количество тепла, которое необходимо подвести в процессе нагревания электрическим током, определяют из уравнениях теплового баланса:

![]()

где Qэ — количество тепла, выделяющегося в нагревательном электрическом устройстве при прохождении электрического тока, кДж/ч; G — -количество перерабатываемого в обогреваемом аппарате продукта, кг/ч; с— теплоемкость перерабатываемого продукта, кДж/( кг-° С); t н и t к —соответственно -начальная и конечная т емпература перерабатываемого продукта, ° С; Q п— потери тепла в окружаю щую среду, кДж/ч.

Отсюда

![]()

а мощность (в кВт) нагревательного эле кт рического устройства

![]()

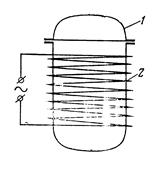

Электрические индукционные печи (ри с. 7). Нагревание в этих печах осуще ствляется индукционными токами. Обогреваемый аппарат 1 является сердечником соленоида охватывающего аппарат. По соленоиду пропускают переменный ток, при этом вокруг соленоида возникает переменное магни тное поле, которое индуцирует в стенках обогреваемого аппарата электродвижущую силу. Под действием возникающего вторичного тока нагреваются стенки аппарата. Соленоид выполняется из медной или алюминиевой проволоки, имеющей малое осмическое сопротивление.

Диэлектрическое нагревание токами высокой частоты применяется при нагревании диэлектриков (пластмасс, резины, дерева и др.). Нагреваемое тело помещают между обкладками конденсатора. Под действием переменного электрического тока- молекулы диэлектри ка колеблются со скоростью, соответствующей частоте электрического поля, при этом в результате внутреннего трения между молекулами выделяется тепло. Количество выделяющегося тепла пропорционально квадрату напряжения и частоте тока. Нагревание ведут обычно токами высокой частоты (0,5106 —100106 Гц) при напряженности электрического поля 1000- -2000 В/см. Для получения токов высокой частоты пользуются ламповыми генераторами. Диэлектрическое нагревание отличается большими преимуществами: непосредственное выделение тепла во всей толщине нагреваемого материала (обеспечивающее равномерный прогрев обрабатываемого материала), большая скорость нагревания, возможность наг ревания только отдельных частей матери ала, легкость регулир ования процесса нагревания и возможность полной автоматизации его.

Дуговые печи. В дуговых печах применяется нагревание электрической дугой до температур 1500—1300 °С. Электрическая дуга возникает в. газообразной среде. В дуговых печах при возникающих больших температурных перепадах невозможны равномерный обогрев и точное регулирование температуры. Дуговые печи применяют для плавки металлов, получения карбида кал ьци я и фосфора.

Рис. 7. Принципиал ьная схема электрической индукционной печи: 1 - обогреваемый а ппарат; 2—- соленоид