Гидропривод 2

СОДЕРЖАНИЕ: Содержание 1. Назначение и область применения погрузочной машины с нагребающими лапами 1ПНБ-2, его конструктивное исполнение 3

Содержание

1. Назначение и область применения погрузочной машины с нагребающими лапами 1ПНБ-2, его конструктивное исполнение………………………………………………………………3

2. Описание работы гидросхемы погрузочной

машины с нагребающими лапами 1ПНБ-2……………………………4

3. Данные для расчета……………………………………………………..5

4. Выбор гидродвигателей ……………………………………………….6

5. Выбор насоса……………………………………………………………8

6. Выбор направляющей аппаратуры……………………………………10

7. Выбор регулирующей аппаратуры……………………………………10

8. Выбор фильтра………………………………………………………….11

9. Гидравлический расчет трубопроводов………………………………12

10. Расчет КПД гидросистемы…………………………………………….18

11. Тепловой расчет гидросистемы……………………………………….19

12. Расчет механической и регулировочной

характеристики гидропривода ..………………………………………20

13. Расчет на прочность элементов цилиндра...........................................29

Список литературы

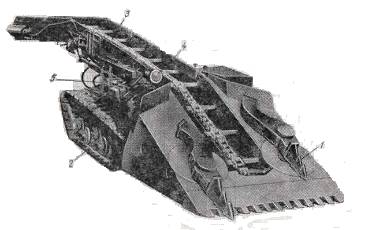

1. Назначение и область применения погрузочной

машины с нагребающими лапами 1ПНБ-2,

её конструктивное исполнение.

Погрузочная машина непрерывного действия 1ПНБ-2 Копей-ского машиностроительного завода предназначена для погрузки на транспортные средства отделенной от массива горной массы с f 6, размером погружаемых кусков не более 400 мм при проведении горизонтальных и наклонных до + 8° горных выработок. Минимальные размеры сечений выработки в свету: ширина 2,5 м и высота 1,8 м. Исполнение — рудничное взрывобезопасное.

Машину применяют также в угольных и сланцевых шахтах и рудниках при камерно-столбовой системе разработки.

Погрузочная машина 1ПНБ-2 состоит из следующих основных узлов: нагребающей 1 и ходовой 2 частей, конвейера 3, электрооборудования 4, гидрооборудования, пульта управления 5, оросительной системы.

Нагребающая часть 1 служит исполнительным органом, производящим погрузку материала на скребковый конвейер. На раме нагребающей части смонтированы приводы нагребающих лап, промежуточный редуктор и электродвигатель мощностью 20 кВт. Ходовая часть 2 состоит из рамы, редуктора гусеничного хода с электродвигателем, балансиров, поддерживающих гусеничную цепь опор, натяжных устройств и гусеничных цепей. Редуктор гусеничного хода позволяет получить две скорости движения: рабочую и маневровую, а с помощью фрикционных муфт обеспечивает одновременную и раздельную работу гусениц, осуществляя поворот или движение машины по прямой.

Скребковый конвейер 3 служит для погрузки горной массы, поданной нагребающими лапами, в вагонетки или другие транспортные средства. Конвейер может изгибаться в горизонтальной плоскости относительно продольной оси машины вправо и влево на 45°. Кроме того, он может быть опущен до 150 мм ниже уровня почвы или поднят на 2800 мм выше нее с помощью домкратов для обеспечения погрузки горной массы в транспортные средства различной высоты.

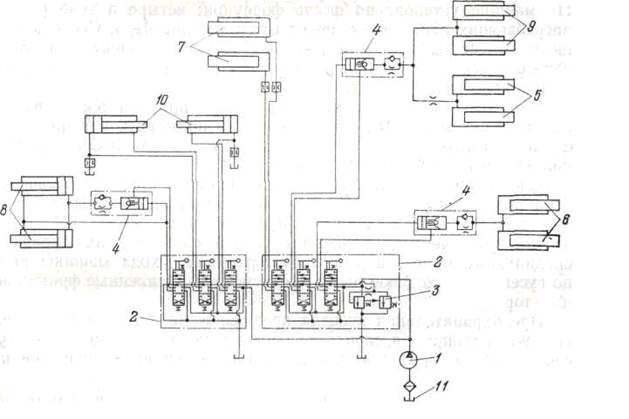

2. Описание работы гидросхемы погрузочной машины с нагребающими лапами 1ПНБ-2.

Гидравлическая система машины предназначена для включения фрикционов редуктора гусеничного хода и питания гидродомкратов, осуществляющих вспомогательные движения узлов машины. В гидравлическую систему, схема которой показана на рте. 3. 14, входят: насос 1 типа Н-400Е, два гидрораспределителя 2 с предохранительным клапаном 3, три гидрозамка 4, два гидродомкрата 5 натяжения цепи конвейера, два гидродомкрата 6 подъема головки конвейера, два гидродомкрата 7 поворота конвейера, два гидродомкрата 8 подъема нагребающей части, два гидродомкрата 9 подъема конвейера, два гидродомкрата 10 фрикционов гусеничного хода, маслобак 11. Один из гидрораспределителей 2 типа Р-75 служит для управления гидродомкратами подъема конвейера, натяжения цепи конвейера, подъема головки и поворота конвейера? Другой — для управления домкратами фрикционов гусеничного хода и подъема нагребающей части.

Гидравлическая схема погрузочной машины 1ПНБ-2.

3. Данные для расчета.

Для гидроцилиндра:

R2 = 20 кН

V2 = 0,25 м/с

Р = 4 МПа

tc = -350

Кр = 0,4

Распределитель 6

Для гидромотора:

Мз = 120 Нм

n = 160 об/мин

P = 10 МПа

tc = 250

Км = 0,4

Кр = 0,4

Распределитель 5

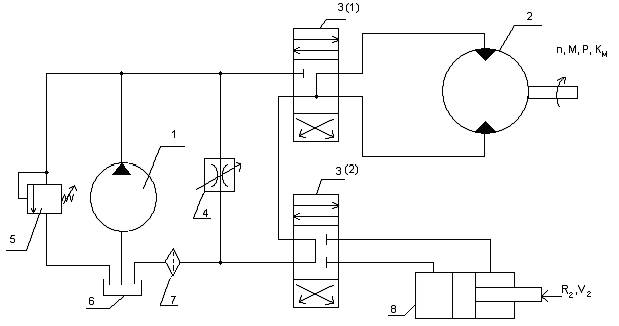

Гидросхема

1 – насос нерегулируемый с постоянным направлением потока жидкости

2 – гидромотор нерегулируемый, реверсивный

3(1), 3(2) – четырёх линейный трёх позиционный гидрораспределитель

4 – регулируемый дроссель

5 – предохранительный клапан

6 – ёмкость жидкости (бак под атмосферным давлением)

7 - фильтр

8 – гидроцилиндр одноштоковый с двухсторонним подводом жидкости

4. Выбор гидродвигателей.

Выбор осуществляется по его внутреннему диаметру, исходя из требуемой рабочей площади FT в м2

![]()

R – усилие на штоке, кН![]()

P – заданное давление жидкости в гидросистеме, МПа

k – коэффициент запаса по усилию (k = 1, когда дроссель).

![]() м2

м2

Исходя из Fт , внутренний диаметр dп определяется:

![]()

![]()

Диаметр округляется до стандартного ближайшего размера:

![]()

По принятому значению dп, выбирается диаметр штока:

![]()

Диаметр округляется до стандартного ближайшего размера:

![]()

Далее выбираем гидромотор. Выбор его осуществляется по требуемой мощности с учётом запаса по моменту.

Заданная мощность гидромотора определяется:

![]()

М – заданное значение момента с учетом запаса, ![]()

![]()

![]()

![]()

![]()

![]() кВт

кВт

По справочной литературе выбирается необходимый гидромотор. При этом учитывается, что мощность гидромотора должна быть не менее 1,1…1,25 от заданной, а угловая скорость вала и рабочее давление гидро-мотора должна быть не менее заданных.

Выбираю аксиально-поршневой гидромотор Г15-24Р

- рабочий объём 90 см3 /об

- номинальное давление 5 МПа

- крутящий момент 70 Нм

- частота вращения 16 об/с

- объёмный КПД 0,9

- полный КПД 0,96

![]()

![]()

![]()

![]() кВт

кВт

Nф = 1,194Nз

5. Выбор насоса.

Основной параметр для выбора насоса является требуемая подача Qт и заданное давление P.

Расход жидкости определяется:

![]()

V – заданная скорость перемещения выходного звена гидродвигателя (штока гидроцилиндра), м/с

Fпр – рабочая площадь со стороны подвода жидкости в гидроцилиндр, м2

m – число одновременно работающих цилиндров (m=1)

nоб – объёмный КПД гидроцилиндра (nоб =1)

![]()

![]()

![]()

![]()

![]()

![]()

![]()

По полученному значению требуемой подачи выбирается насос. Подача его должна быть на 5% больше требуемой для компенсации потерь

![]()

Выбираю пластинчатый насос БГ12-24АМ со следующими параметрами:

- рабочий объём ![]()

- максимальное рабочее давление 12,5 МПа

- частота вращения ![]()

- объёмный КПД 0,73

- полный КПД 0,8

- масса 24,4 кг

- производительность ![]()

Для обеспечения требуемой производительности насоса, необходимо уменьшить частоту вращения вала до следующей:

![]()

Теоретическая производительность насоса определяется:

![]()

![]()

Для данного типа насоса и заданной температуры окружающей среды применимо индустреальное 30 со следующими параметрами:

- кинетическая вязкость = 30 ![]()

- плотность =890 ![]()

- температура застывания tз = -150 С

- температура вспышки tв = 1800 С

6. Выбор направляющей аппаратуры

Р102АИ54

- номинальное давление Рном = 20 МПа

- номинальный поток Qp

= 40 ![]()

- потери давления Pр = 0,3 МПа

7. Выбор регулирующей аппаратуры

С целью предохранения гидравлическую систему от недопустимых давлений конструкции машины от перегрузок параллельно напорной гидролинии устанавливают предохранительный клапан.

Выбираю клапан с элементами управления марки 20-100-2-11 с параметрами:

- номинальный поток 100 ![]()

- номинальное давление 10 МПа

- потери расхода Q = 0,2 л/мин

Требуемую скорость выходного звена в приводах с нерегулируемыми гидромашинами можно получить установкой в схему дросселя.

Определяется требуемый расход дросселя:

![]()

Определяется площадь расходного окна:

= 0,62 – коэффициент расхода жидкости

Uдр =1 – параметр регулирования дросселя

= 890 ![]() плотность жидкости

плотность жидкости

Pдр – перепад давления в дросселе

![]()

| Тип дросселя |

Параметры |

|||

| Номинальное давление Pдр, МПа |

Номинальный расход Qдр ,

|

Площадь расходного окна fдр ,

|

Потери давления Pдр, МПа |

|

| Г77-32 |

12,5 |

18 |

0,176 |

0,2 |

8. Выбор фильтра

Выбор фильтра осуществляется в зависимости от необходимости фильтрации.

Выбираю фильтр ФП7![]() со следующими параметрами:

со следующими параметрами:

· Номинальный поток ![]()

· Тонкость фильтрации 25 мкм

· Номинальное давление 20 МПа

· Потери давления 0,11 МПа

9.

Гидравлический расчет трубопроводов

Гидравлический расчет трубопроводов сводится к определению их геометрических параметров (длины трубопровода, внутренний диаметр), потерь энергии на трение при движении жидкости по трубопроводам и потерь на местных гидравлических сопротивлениях.

Соединение гидроаппаратов производится стальными бесшовными трубами. Максимально возможный расход жидкости в сливной гидролинии больше подачи насоса в случае объединения нескольких потоков или когда жидкость сливается из поршневой полости гидроцилиндра с односторонним штоком.

В этом случае максимальный расход определяется:

![]()

![]() – подача насоса,

– подача насоса, ![]()

![]()

Расход жидкости трубопровода взаимосвязан с его внутренним диаметром и скорости движения жидкости.

Для напорных и сливных трубопроводах:

![]()

P – давление жидкости в трубопроводе, МПа

![]()

Принимаю скорость во всасывающем трубопроводе:

![]()

Внутренний диаметр трубопровода определяется:

![]()

По ГОСТу принимаю:

для напорных и сливных d = 23 мм D = 32 мм

для всасывающего d = 40 мм D = 48 мм

Длины участков трубопроводов, связывающих отдельные гидроаппараты схемы, зависят от размеров гидромоторов и взаимного расположения аппаратов.

Рассчитываю следующие максимальные значения длин трубопроводов:

· всасывающего ![]()

· напорного (от насоса до распределителя)

![]()

· напорного (от распределителя до гидродвигателя)

![]()

· сливного ![]()

Потери давления складываются из потерь давления на преодоление сопротивления трубопроводов Pтр и местных сопротивлений Pм.с .

P = Pтр + Pм.с.

Для расчета потерь энергии расчетную гидросхему привода разбивают на участки, отличающихся друг от друга расходом жидкости, диаметром трубопровода, наличием местных сопротивлений. Расчёт потерь энергии производится отдельно для всасывающей, напорной и сливной гидролинии.

Потери давления по длине трубопровода на каждом участке определяется по формуле:

![]()

L – длина участка трубопровода со скоростью жидкости Vж

, ![]()

d – внутренний диаметр трубопровода, м

– плотность жидкости, ![]()

– коэффициент сопротивления рассматриваемого участка трубопровода.

Для определения , необходимо посчитать число Рейнольдса для напорной и сливной гидролинии:

![]()

– кинематическая вязкость жидкости, ![]()

![]()

т.к. Re 316, то

![]()

![]()

Для участка от насоса до распределителя:

![]()

Для участка то распределителя до гидроцилиндра:

![]()

Для сливной магистрали

![]()

![]()

![]()

Суммарные потери для всасывающей магистрали

![]()

![]()

![]()

Для напорной магистрали

![]() =

= ![]() +

+ ![]() = 0,014263 + 0,028526 = 0,042789 МПа

= 0,014263 + 0,028526 = 0,042789 МПа

Рассчитываю потери давления в гидроаппаратуре, входящей в разработанную схему:

- потери давления в распределителе

Pном – потери давления в гидроаппаратуре при номинальном расходе Qном (паспортные данные)

Qф

= 59,35 ![]()

![]()

- потери давления предохранительном клапане

![]()

- потери давления в фильтре

![]()

-потери давления в дросселе

![]() = 0,2 МПа

= 0,2 МПа

-потери давления на местные сопротивления во всасывающей магистрали

![]()

![]()

![]()

![]()

![]()

-потери давления на местные сопротивления в сливной магистрали

![]()

![]()

![]()

![]()

![]()

![]()

-потери давления на местные сопротивления в напорной магистрали

![]()

![]()

![]()

![]()

![]()

-общие потери давления для всасывающей магистрали

![]()

-общие потери давления в напорной магистрали

![]()

![]()

-общие потери давления в сливной магистрали

![]()

После определения потерь давления в магистралях производятся уточнения параметров гидропривода.

Усилие создаваемое гидроцилиндром при рабочем ходе поршня:

![]()

R– заданная полезная нагрузка, кН

Rпд – сила противодавления, кН

Rп – сопротивление уплотнения поршня, кН

Rш – сопротивление уплотнения штока, кН

Rин – сила инерции движущихся частей, кН

![]()

![]() = Pсл

= 0,136883 МПа

= Pсл

= 0,136883 МПа

![]() =

= ![]() =0,005024 м2

=0,005024 м2

![]()

Усилия трения в уплотнениях определяется:

![]()

– коэффициент трения (для резины 0,01)

d – уплотняемый диаметр, м

h – высота активной части манжеты, м

![]()

![]()

Усилие создаваемое гидроцилиндром при рабочем ходе поршня:

![]()

Давление жидкости на выходе из насоса:

![]()

![]()

Давление настройки предохранительного клапана Pк в МПа

![]()

![]()

![]()

Скорость рабочего и холостого хода:

![]()

![]() – объемный КПД гидроцилиндра

– объемный КПД гидроцилиндра

![]()

Расхождение расчетной и заданной скоростями не превышает 10%

10. Расчет КПД гидросистемы

Мощность, реализуемая на выходном звене гидропривода

![]() кВт

кВт

Мощность, затрачиваемая на подачу жидкости насоса

![]()

![]() кВт

кВт

Общий КПД системы

![]()

11. Тепловой расчет гидросистемы

В процессе эксплуатации гидросистем масло нагревается. Основной причиной нагрева является наличие гидравлических сопротивлений в системе гидропривода. С возрастанием температуры жидкости интенсифицируется процесс окисления масла, выпадают сгустки смол и шлама, что нарушает нормальную работу гидросистемы. Обычно принимают максимально допустимую температуру масла в баке 55-60°С. При длительной работе гидропривода температурный перепад достигает значения установившегося. Тепловая энергия расходуется на нагревание гидробака с маслом, а также рассеивается в пространство путем теплопередачи от нагретых поверхностей бака, трубопроводов, гидроцилиндров длительной работе гидропривода температурный перепад достигает значения установившегося.

Тепловая энергия расходуется на нагревание гидробака с маслом, а также рассеивается в пространство путем теплопередачи от нагретых поверхностей бака, трубопроводов, гидроцилиндров.

Для установившегося теплового режима температурный период определяется:

![]()

![]() – потерянная мощность, кВт

– потерянная мощность, кВт

![]() - поверхность теплопередачи,

- поверхность теплопередачи, ![]()

![]() - коэффициент теплопередачи участка,

- коэффициент теплопередачи участка, ![]()

![]()

![]() кВт

кВт

![]()

![]()

![]()

с другой стороны

T = Tм – Tв

Tв – установившаяся температура масла в баке, °С

Tв – температура окружающего воздуха, Tв = 20 °С

Tм = T + Tв = 13,27 +20=33,27°С

Установившаяся температура масла получилась 60 °С т.е. условие выполнено.

12. Расчет механической и регулировочной характеристики гидропривода.

Скорость движения выходного звена определяется:

![]()

![]() - рабочая площадь поршня,

- рабочая площадь поршня, ![]()

Qп

- фактический полезный расход жидкости затрачиваемый на совершение работы двигателя, ![]()

![]() - суммарные потери давления;

- суммарные потери давления;

![]() - полный градиент утечек:

- полный градиент утечек:

![]()

![]() - насоса;

- насоса;

![]() - гидромотора;

- гидромотора;

![]() - гидрораспределителя;

- гидрораспределителя;

![]() - клапана.

- клапана.

Градиенты отдельных гадроаппаратов определяется:

![]()

где ![]() - объемные потери в гидроаппарате при его номинальном давлении

- объемные потери в гидроаппарате при его номинальном давлении ![]() .

.

![]()

![]()

= 0,62 – коэффициент расхода жидкости

![]() -фактическое значение величины расходного окна дросселя,

-фактическое значение величины расходного окна дросселя, ![]()

Uдр – параметр регулирования дросселя

= 890 ![]() плотность жидкости

плотность жидкости

Pдр – перепад давления в дросселе

![]()

R=0 Uдр =0

![]()

![]()

![]()

![]()

R=0 Uдр =0,25

![]()

![]()

![]()

![]()

R=0 Uдр =0,5

![]()

![]()

![]()

![]()

R=0 Uдр =0,75

![]()

![]()

![]()

![]()

R=0 Uдр =1

![]()

![]()

![]()

![]()

R=5 Uдр =0

![]()

![]()

![]()

![]()

R=5 Uдр =0,25

![]()

![]()

![]()

![]()

R=5 Uдр =0,5

![]()

![]()

![]()

![]()

R=5 Uдр =0,75

![]()

![]()

![]()

![]()

R=5 Uдр =1

![]()

![]()

![]()

![]()

R=10 Uдр =0

![]()

![]()

![]()

![]()

R=10 Uдр =0,25

![]()

![]()

![]()

![]()

R=10 Uдр =0,5

![]()

![]()

![]()

![]()

R=10 Uдр =0,75

![]()

![]()

![]()

![]()

R=10 Uдр =1

![]()

![]()

![]()

![]()

R=15 Uдр =0

![]()

![]()

![]()

![]()

R=15 Uдр =0,25

![]()

![]()

![]()

![]()

R=15 Uдр =0,5

![]()

![]()

![]()

![]()

R=15 Uдр =0,75

![]()

![]()

![]()

![]()

R=15 Uдр =1

![]()

![]()

![]()

![]()

R=20 Uдр =0

![]()

![]()

![]()

![]()

R=20 Uдр =0,25

![]()

![]()

![]()

![]()

R=20 Uдр =0,5

![]()

![]()

![]()

![]()

R=20 Uдр =0,75

![]()

![]()

![]()

![]()

R=20 Uдр =1

![]()

![]()

![]()

![]()

| R, кН |

V, |

||||

| U=0 |

U=0,25 |

U=0,5 |

U=0,75 |

U=1,0 |

|

| 0 |

0,27295 |

0,23018 |

0,18741 |

0,14464 |

0,10187 |

| 5 |

0,27289 |

0,21811 |

0,16332 |

0,10854 |

0,05376 |

| 10 |

0,27284 |

0,20841 |

0,14363 |

0,07903 |

0,01443 |

| 15 |

0,27278 |

0,19966 |

0,12654 |

0,05342 |

-0,01970 |

| 20 |

0,27272 |

0,19199 |

0,11125 |

0,03051 |

-0,05022 |

|

| |

13. Расчет на прочность элементов цилиндра.

Толщина стенки цилиндра .

В расчетной практике используется несколько различных формул для определения толщины стенки цилиндра, находящегося под действием внутреннего давления. Условно цилиндры делят на тонкостенные и толстостенные. Тонкостенные (![]() 0,l) цилиндры и трубопроводы рассчитывают по формулам, мм:

0,l) цилиндры и трубопроводы рассчитывают по формулам, мм:

![]()

где S - толщина стенки цилиндра, мм;

р - разрушающее давление, МПа;

D - внутренний диаметр, мм;

![]() - допускаемое напряжение, МПа.

- допускаемое напряжение, МПа.

![]()

![]() - предел текучести материала;

- предел текучести материала;

n - запас прочности по пределу текучести (обычно в расчетах гидроцилиндров принимается n2)

![]()

![]()

Толщина задней стенки цилиндра.

При расчетах толщины h задней крышки цилиндра используют формулы расчета круглых пластин, нагруженных равномерно распределенным давлением

р - разрушающее давление, МПа

![]()

Расчет фланцев гидроцилиндра.

По окружности фланцевого соединения действует создаваемое давлением жидкости усилие

![]()

p – рабочее давление;

D- внутренний диаметр гидроцилиндра

![]()

Усилие затяжки болтов фланца определится

![]()

к - коэффициент, учитывающий ослабление затяжки вследствие внутреннего давления к=1,25

![]()

Если фланец очень тонкий, опасное сечение окажется на диске фланца.

В этом случае момент сопротивления определится

![]()

![]() - вылет фланца;

- вылет фланца;

![]() - диаметр опасного сечения.

- диаметр опасного сечения.

При креплении крышек к фланцам на болтах диаметр болта определится

где d - внутренний диаметр резьбы;

Т - усилие, действующее на крышку;

n - количество болтов;

С - поправка к расчетному диаметру (C ![]() 3 мм)

3 мм)

![]()

![]()

![]() - плечо приложения силы.

- плечо приложения силы.

![]()

Таким образом, толщина фланца в опасном сечении определяется из выражения

![]() , следовательно

, следовательно

Расчет элементов крепления поршня.

Соединение поршня со штоком во многих случаях осуществляется с помощью резьбы. Запас прочности резьбового соединения на смятие определится

![]()

dH , dB —диаметр резьбы соответственно наружный и внутренний;

![]() - наименьший предел текучести материала соединяемых деталей (гайки или штока);

- наименьший предел текучести материала соединяемых деталей (гайки или штока);

kн - коэффициент нагрузки (kн 0,18)

![]() —сила гидроцилиндра при работе штоковой полостью.

—сила гидроцилиндра при работе штоковой полостью.

Запас прочности по срезу витков штока определится

![]()

где ![]() - коэффициент полноты резьбы (для метрических резьб

- коэффициент полноты резьбы (для метрических резьб ![]() =0,87);

=0,87);

![]() — коэффициент распределения нагрузки);

— коэффициент распределения нагрузки);

Н — расчетная высота гайки;

![]() — предел текучести материала штока на срез.

— предел текучести материала штока на срез.

![]()

Запас прочности по срезу витков гайки определится

![]()

![]()

Список литературы

1. Суслов Н.М. инструкция по оформлению пояснительной записки к курсовому и дипломному проектам для студентов всех профилизаций направления 551800 - Технологические; машины и оборудование. Екатеринбург, I995. - 20 с.

2. Ковалевсккй в.Ф. и др. Справочник по гидроприводам горных машин. к., Недра. 1978.- 502 с.

5. Суслов Н.М.. Шестаков B. С, Рутковская И.И. методические указаний по курсовому проектировании для студентов специальностей 0506 Горные машины и комплексы и 0507 Торфяные машины и комплексы по дисциплине Гидравлика, гидравлические машины и гидропривод. Часть II. Основные элементы объемного гидравлического привода. Свердловск, 1936.- 21 с.

4. Анурьев В.И. Справочник конструктора-машиностроителя.- М.,

Машиностроение, 1968,- 688 с.

5. Оксененко А. Я. Номенклатурный каталог Гидравлическое,

пневматическое, смазочное оборудование и фильтрующие устройства,

выпускаемые предприятиями Министерства станкостроительной и инструментальной промышленности ь 1986-87 гг.. М.: 1986.

5. Коваль П.В. Гидравлика и гидропривод горных машин: Учебник для вузов по специальности Горные машины и комплексы.- м.: Машиностроение. 1979. - 319 с.

7. Суслов Н.М. Гидроаппаратура объемного гидропривода горных машин. Учебное пособие. Екатеринбург.- 1993.- 86 с