Гидротермическая обработка древесины

СОДЕРЖАНИЕ: Термовакуумная лесосушильная камера ТВК 1: характеристика, структура и компоненты, функциональные особенности и сферы практического применения. Технологический и тепловой, аэродинамический расчет камер и цеха. Специальные способы сушки пиломатериалов.Введение

Сушка – обязательная часть технологического процесса выработки пиломатериалов.

Непросушенные пиломатериалы не могут считаться готовой продукцией, подлежащей реализации, а технологический процесс их изготовления законченным. Влажные пиломатериалы подвержены грибковым заболеваниям и непригодны для дальнейшей механической обработки и производства из них готовых изделий.

В настоящее время увеличение объёмов камерной сушки пиломатериалов происходит за счёт разработки, организации серийного производства и строительства новых лесосушильных камер, модернизации действующих устаревших конструкций и интенсификации работы камер, а также за счёт упорядочения технологической дисциплины в лесосушильных цехах и реализации мероприятий по улучшению качества сушки. Большое влияние на увеличение мощности камерной сушки пиломатериалов оказывает строительство новых камер непрерывного действия как отечественных, так и импортных.

Современные лесосушильные камеры – сложный комплекс оборудования, требующий квалифицированного обслуживания. Уже появились на лесозаводах комплексные линии сушки (например, финской фирмы «Валмет»), включающие участки формирования штабелей, буферные склады со стороны загрузки и выгрузки пиломатериалов, транспортные средства, конвейерные линии возврата прокладок и подштабельных тележек.

Целью данной работы является выполнение технологического, теплового и аэродинамического расчётов лесосушильной камеры.

1. Описание камеры

Термовакуумная камера ТВК 1 эл предназначена для сушки пиломатериалов и заготовок из древесины в заданных режимах температур и давлений в паровоздушной среде.

Регулирование процессом сушки производится управлением работы электродвигателей, вентиляторов и вакуумного насоса включением и отключением нагревателей теплового агента (воды в ёмкости увлажнителя) с пульта управления, ручной регулировкой положения органов управления трубопроводной арматурой на панели управления, а также открытием и закрытием патрубков приточно-вытяжной вентиляции при работе в режиме конвективной сушки.

Регулировка температуры теплового агента в камере производится в ручном режиме, предназначенном для единичных нагревов теплового агента до необходимой температуры, и в автоматическом режиме для подаержания заданной температуры теплового агента. Ручной режим регулировки температуры теплового агента производится включением кнопок подачи напряжения на ТЕНы при включении переключателя в положение температуры цифрового (сухой) и при нажатии кнопки М (мокрый). Контроль температуры объекта сушки проводится оператором по показаниям измерителя температуры цифрового при нажатии кнопки О.

Камера состоит из следующих составных частей: корпус; система нагрева; система вакуумирования; система увлажнения; система кондиционирования; система управлении и измерения и агрегатной транспортировки. Корпус ТВК представляет собой полый цилиндр, на одном конце имеется дверь, другой глухой. Корпус и дверь изготовлены из алюминиевого сплава. Дверь установлена на шарнирном навесе. Поджатие двери в камере осуществляется прижимами. Система нагрева ТВК предназначена для нагрева теплового агента и включает в себя три группы электродвигателей типа ТЭН. Система воздухораспределения включает в себя три вентилятора с электродвигателями, воздушный коллектор, газораспределитель, приточно-вытяжную вентиляцию. Эта система предназначена для обеспечения достаточного объема тепла от ТЕНов тепловым агентом и равномерного его распределения по всему объему высушиваемого материала, а также для отвода испаряющейся влаги с поверхности материала. Система увлажнения предназначена для доведения агента до соответствующей необходимой влажности. Система включает в себя: емкость, ТЕНы (6 штук), датчики для определения температуры среды в емкости увлажнения. Система вакуумирования ТВК предназначена для отвода влаги, создания в камере разряжения. Система включает в себя: насос вакуумный водокольцевой, трубопровод. Система конденсирования предназначена для выделения влаги из теплового агента, сбору и отводу приточной вентиляции. Система управления включает в себя пульт управления и блок датчиков.

2. Технологический расчёт камер и цеха

2.1 Пересчёт объёма фактического пиломатериала в объём условного материала

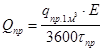

Объём высушенного или подлежащего сушке пиломатериала заданной спецификации пересчитывается в объём условного материала ![]() ,

, ![]() по формуле:

по формуле:

![]() , (2.1)

, (2.1)

где ![]() - объём высушенных или подлежащего сушке пиломатериала заданной спецификации,

- объём высушенных или подлежащего сушке пиломатериала заданной спецификации,![]() ;

;

![]() - коэффициент пересчёта.

- коэффициент пересчёта.

Принимается ![]() 1500

1500 ![]() ,

, ![]() 1200

1200 ![]() ;

; ![]() 1400

1400![]() – по заданной спецификации пиломатериалов.

– по заданной спецификации пиломатериалов.

Определение коэффициент пересчёта![]() :

:

![]() , (2.2)

, (2.2)

где ![]() - коэффициент продолжительности оборота камеры;

- коэффициент продолжительности оборота камеры;

![]() - коэффициент вместимости камеры.

- коэффициент вместимости камеры.

Коэффициент вместимости камеры![]()

, (2.3)

, (2.3)

где ![]() - коэффициент объёмного заполнения штабеля условным материалом;

- коэффициент объёмного заполнения штабеля условным материалом;

![]() - коэффициент объёмного заполнения штабеля фактическим материалом;

- коэффициент объёмного заполнения штабеля фактическим материалом;

Коэффициенты ![]() и

и![]() определяются по формуле:

определяются по формуле:

![]() , (2.4)

, (2.4)

где ![]() - коэффициент заполнения штабеля по высоте;

- коэффициент заполнения штабеля по высоте;

![]() - коэффициент заполнения штабеля по ширине;

- коэффициент заполнения штабеля по ширине;

![]() - коэффициент заполнения штабеля по длине.

- коэффициент заполнения штабеля по длине.

Принимается ![]() =0,9 – таблица 1.1 [1] для обрезных пиломатериала, уложенного без шпаций;

=0,9 – таблица 1.1 [1] для обрезных пиломатериала, уложенного без шпаций;

![]() =0,85 – с. 8 [1] – для условного материала.

=0,85 – с. 8 [1] – для условного материала.

Все расчёты по определению коэффициентов ![]() и

и![]() сведены в таблице 2.1.

сведены в таблице 2.1.

Определение коэффициента заполнения штабеля по высоте![]() :

:

![]() , (2.5)

, (2.5)

где S – номинальная толщина высушиваемого материала, мм ;

![]() - толщина прокладок, мм

;

- толщина прокладок, мм

;

Принимается ![]() 32 мм,

32 мм, ![]() 25 мм,

25 мм, ![]() 19 мм– по заданной спецификации пиломатериалов;

19 мм– по заданной спецификации пиломатериалов;

![]() =25 мм

– с. 9 [1] – для условного материала;

=25 мм

– с. 9 [1] – для условного материала;

Определение коэффициента заполнения штабеля по длине

![]() :

:![]() , (2.6)

, (2.6)

где l – средняя длина досок в штабеле, м ;

![]() - габаритная длина штабеля, м

.

- габаритная длина штабеля, м

.

Принимается ![]() 6 м,

6 м, ![]() 5 м,

5 м, ![]() 4,5 м– по заданной спецификации пиломатериалов;

4,5 м– по заданной спецификации пиломатериалов;

![]() =6 м

– для камеры ТВК – 1 эл.

=6 м

– для камеры ТВК – 1 эл.

Определение объёмной усушки ![]() , %:

, %:

![]() , (2.7)

, (2.7)

где ![]() - коэффициент объёмной усушки;

- коэффициент объёмной усушки;

![]() - влажность, для которой установлены номинальные размеры по толщине и ширине

- влажность, для которой установлены номинальные размеры по толщине и ширине

пиломатериалов, %;

![]() - конечная влажность высушенных пиломатериалов, %.

- конечная влажность высушенных пиломатериалов, %.

Принимается ![]() - таблица 1.2 [1] – для сосны;

- таблица 1.2 [1] – для сосны;

![]() - таблица 1.2 [1] – для пихты;

- таблица 1.2 [1] – для пихты;

![]() - таблица 1.2 [1] – для осины;

- таблица 1.2 [1] – для осины;

![]() - таблица 1.2 [1] – для сосны;

- таблица 1.2 [1] – для сосны;

![]() =20% – с. 8 [1] – для экспортных пиломатериалов;

=20% – с. 8 [1] – для экспортных пиломатериалов;

![]() =15% – c. 8 [3] – для третьей категории качества сушки пиломатериалов

=15% – c. 8 [3] – для третьей категории качества сушки пиломатериалов

![]() 50 мм

;

50 мм

;

![]() =12% – 6 [1] – для условного материала.

=12% – 6 [1] – для условного материала.

Таблица 2.1 – Определение коэффициентов объёмного заполнения штабеля фактическими пиломатериалами ![]() и условным материалом

и условным материалом ![]()

| Порода, вид и размеры пиломатериалов, мм |

% |

% |

% |

||||||

| 1. Сосна, обрезной пиломатереиал |

0,561 | 0,9 | 1 | 0,44 | 20 | 15 | 2,2 | 0,493 | 0,92 |

| 2. Пихта, обрезной пиломатериал |

0,5 | 0,9 | 0,83 | 0,39 | 20 | 15 | 1,95 | 0,366 | 1,24 |

| 3. Осина, обрезной пиломатериал |

0,432 | 0,9 | 0,75 | 0,41 | 20 | 15 | 2,05 | 0,283 | 1,59 |

| 4. Сосна, обрезной пиломатериал |

0,615 | 0,9 | 0,85 | 0,44 | 20 | 12 | 3,52 | 0,454 | - |

2.1.2 Определение коэффициента продолжительности оборота камеры ![]()

, (2.8)

, (2.8)

где ![]() - продолжительность оборота камеры при сушке фактического материала данного размера и породы, суток;

- продолжительность оборота камеры при сушке фактического материала данного размера и породы, суток;

![]() - продолжительность оборота камеры при сушке условного материала, суток

;

- продолжительность оборота камеры при сушке условного материала, суток

;

Продолжительность одного оборота камеры при сушке фактического ![]() или условного

или условного ![]() материала, суток

, для камер периодического действия:

материала, суток

, для камер периодического действия:

![]() , (2.9)

, (2.9)

![]() , (2.10)

, (2.10)

где ![]() - продолжительность сушки фактического или условного материала, суток

.

- продолжительность сушки фактического или условного материала, суток

.

Определение продолжительности сушки пиломатериалов в воздушной камере периодического действия при использовании нормальных режимов ![]() , ч

:

, ч

:

![]() , (2.11)

, (2.11)

где ![]() - исходная продолжительность сушки пиломатериалов заданных размеров от начальной влажности 60% до конечной влажности 12%, ч;

- исходная продолжительность сушки пиломатериалов заданных размеров от начальной влажности 60% до конечной влажности 12%, ч;

![]() - коэффициент учитывающий категорию применяемого режима сушки;

- коэффициент учитывающий категорию применяемого режима сушки;

![]() - коэффициент учитывающий интенсивность циркуляции;

- коэффициент учитывающий интенсивность циркуляции;

![]() - коэффициент учитывающий начальную и конечную влажность;

- коэффициент учитывающий начальную и конечную влажность;

![]() - коэффициент учитывающий интенсивность циркуляции воздуха;

- коэффициент учитывающий интенсивность циркуляции воздуха;

![]() - коэффициент учитывающий категорию качество сушки;

- коэффициент учитывающий категорию качество сушки;

![]() - коэффициент учитывающий влияние длины заготовок на продолжительность процесса.

- коэффициент учитывающий влияние длины заготовок на продолжительность процесса.

Принимается ![]() =73 ч

– таблица 1.1.10 [1] – для нормального режима при сушке пиломатериала толщиной 32 мм

шириной 150 мм

;

=73 ч

– таблица 1.1.10 [1] – для нормального режима при сушке пиломатериала толщиной 32 мм

шириной 150 мм

;

![]() =54 ч

– таблица 1.1.10 [1] – для нормального режима при сушке пиломатериала толщиной 25 мм

шириной 125 мм

;

=54 ч

– таблица 1.1.10 [1] – для нормального режима при сушке пиломатериала толщиной 25 мм

шириной 125 мм

;

![]() =39 ч

– таблица 1.1.10 [1] – для нормального режима при сушке пиломатериала толщиной 19 мм

шириной 100 мм

;

=39 ч

– таблица 1.1.10 [1] – для нормального режима при сушке пиломатериала толщиной 19 мм

шириной 100 мм

;

![]() =20,4 ч

– таблица 1.1.10 [1] – для нормального режима при сушке пиломатериала толщиной 40 мм

шириной 150 мм

;

=20,4 ч

– таблица 1.1.10 [1] – для нормального режима при сушке пиломатериала толщиной 40 мм

шириной 150 мм

;

![]() =

=![]() =

=![]() =

=![]() =1,05 – с. 11 [1];

=1,05 – с. 11 [1];

![]() 0,92 – таблица 1.6 [1] – для

0,92 – таблица 1.6 [1] – для ![]() 70%,

70%, ![]() 15%;

15%;

![]() 1,00 – таблица 1.6 [1] – для

1,00 – таблица 1.6 [1] – для ![]() 80%,

80%, ![]() 15%;

15%;

![]() 0,82 – таблица 1.6 [1] – для

0,82 – таблица 1.6 [1] – для ![]() 60%,

60%, ![]() 15%;

15%;

![]() 1,00 – таблица 1.6 [1] – для

1,00 – таблица 1.6 [1] – для ![]() 60%,

60%, ![]() 12%;

12%;

![]() 1,0 – с. 11 [1] – для нормального режима

1,0 – с. 11 [1] – для нормального режима

![]() =0,68 – таблица 1.15 [1] – при

=0,68 – таблица 1.15 [1] – при ![]() м/с

,

м/с

, ![]() =73 ч

;

=73 ч

;

![]() =0,62 – таблица 1.15 [1] – при

=0,62 – таблица 1.15 [1] – при ![]() м/с

,

м/с

, ![]() =54 ч

;

=54 ч

;

![]() =0,59 – таблица 1.15 [1] – при

=0,59 – таблица 1.15 [1] – при ![]() м/с

,

м/с

, ![]() =39 ч

;

=39 ч

;

![]() =0,54 – таблица 1.15 [1] – при

=0,54 – таблица 1.15 [1] – при ![]() м/с

,

м/с

, ![]() =39 ч

;

=39 ч

;

![]() =

=![]() =

=![]() =

=![]() =1,0 – с. 11 [1]

=1,0 – с. 11 [1]

Результаты по определению продолжительности сушки сведены в таблицу 2.2.

Таблица 2.2 – Определение продолжительности сушки пиломатериалов

| Порода, сечение пиломатериалов, мм | Категория режима | Категория качества сушки | Влажность | Исходная продолжительность сушки фисх | Коэффициенты | ||||||||

| 1. Сосна, обрезные |

Н | 3 | 70 | 18 | 73 | 1 | 0,68 | 0,92 | 1,05 | 1 | 47,95 | 2,10 | 3,61 |

| 2. Пихта, обрезные |

Н | 3 | 80 | 18 | 54 | 1 | 0,62 | 1 | 1,05 | 1 | 35,15 | 1,56 | 2,69 |

| 3. Осина, обрезные |

Н | 3 | 60 | 18 | 39 | 1 | 0,59 | 0,82 | 1,05 | 1 | 19,81 | 0,93 | 1,59 |

| 4. Сосна, обрезные |

Н | 3 | 60 | 12 | 20,4 | 1 | 0,54 | 1 | 1,05 | 1 | 11,57 | 0,58 | ----- |

Таблица 2.3 – Пересчёт объёма фактических пиломатериалов в объём условного материала

| Порода, вид и сечение пиломатериалов, мм | Заданный объём сушки Ф

, |

Коэффициент вместимости камеры |

Коэффициент оборота камеры |

Коэффициент пересчёта |

Объём в условном материале |

| 1. Сосна, доски обрезные |

1500 | 0,92 | 3,12 | 2,8704 | 4305,6 |

2. Пихта, доски обрезные |

1200 | 1,24 | 2,48 | 3,0752 | 3690,24 |

| 3. Осина, доски обрезные |

1400 | 1,59 | 1,59 | 2,5281 | 3539,34 |

| Итого | 4100 | 11535,18 |

Общий объём условного материала ![]() ,

, ![]() :

:

![]() =У1

+У+У3

, (2.12)

=У1

+У+У3

, (2.12)

Результаты пересчёта объёма фактических пиломатериалов в объём условного материала сведены в таблицу 2.3.

2.2 Определение производительности камер в условном материале

Годовая производительность камеры в условном материале ![]() ,

, ![]() , определяется по формуле:

, определяется по формуле:

![]() , (2.13)

, (2.13)

где ![]() - габаритный объём всех штабелей в камере,

- габаритный объём всех штабелей в камере, ![]() ;

;

![]() - вместимость камеры в плотных кубометрах условного материала,

- вместимость камеры в плотных кубометрах условного материала, ![]() ;

;

![]() - число оборотов камеры в год при сушке условного материала,

- число оборотов камеры в год при сушке условного материала, ![]() ;

;

335 – время работы камеры в году, суток ;

![]() - продолжительность оборота камеры для условного материала, суток

.

- продолжительность оборота камеры для условного материала, суток

.

Принимается ![]() =0,328 – таблица 2.1;

=0,328 – таблица 2.1;

![]() =0,58 суток

– таблица 2.2.

=0,58 суток

– таблица 2.2.

Габаритный объём штабелей ![]() ,

, ![]() , определяется по формуле:

, определяется по формуле:

![]() , (2.14)

, (2.14)

где nшт – число штабелей в камере;

l, b, h – соответственно габаритная длина, ширина и высота штабеля, м .

Принимается nшт =1; l =6 м ; b =1,2 м ; h =1,2 м – для ТВК – 1 эл.

![]()

![]()

![]()

![]()

2.3 Определение необходимого количества камер

Необходимое количество камер ![]() , определяется по формуле:

, определяется по формуле:

![]() , (2.15)

, (2.15)

![]()

Принимается 7 камер ТВК – 1 эл.

2.4 Определение производственной мощности лесосушильного цеха

Производственная мощность лесосушильного цеха ![]() ,

, ![]() , определяется по формуле:

, определяется по формуле:

![]() , (2.16)

, (2.16)

где ![]() - число камер соответствующего типа;

- число камер соответствующего типа;

![]() производительность камер того же типа,

производительность камер того же типа, ![]() ;

;

![]() =

=![]()

![]() .

.

3. Тепловой расчёт камеры

3.1 Выбор расчётного материала

За расчётный материал принимаются осиновые обрезные доски толщиной 19 мм , шириной 100 мм , начальной влажностью 60%, конечной 15%.

3.2 Определение массы испаряемой влаги

Масса влаги, испаряемой из 1 ![]() пиломатериалов

пиломатериалов ![]() ,

, ![]()

![]() , (3.1)

, (3.1)

где ![]() - базисная плотность расчётного материала,

- базисная плотность расчётного материала, ![]() ;

;

Принимается ![]() =400

=400 ![]() – таблица 1.2 [1] – для осины;

– таблица 1.2 [1] – для осины;

![]()

![]()

Масса влаги, испаряемой за время одного оборота камеры ![]() ,

, ![]()

![]() , (3.2)

, (3.2)

где Е

– вместимость камеры, ![]() ;

;

Определение вместимости камеры Е

, ![]() :

:

![]() , (3.3)

, (3.3)

где Г

– габаритный объём всех штабелей в камере, ![]() ;

;

![]() - коэффициент объёмного заполнения штабеля расчётным материалом.

- коэффициент объёмного заполнения штабеля расчётным материалом.

Принимается Г =8,64 м3 ;

![]() =0,286 – таблица 2.1.

=0,286 – таблица 2.1.

![]()

![]()

![]()

![]()

Масса влаги, испаряемой из камеры в секунду ![]() ,

, ![]()

![]() , (3.4)

, (3.4)

где ![]() - продолжительность собственно сушки, ч

;

- продолжительность собственно сушки, ч

;

Определение продолжительности собственно сушки ![]() , ч

:

, ч

:

![]() , (3.5)

, (3.5)

где ![]() - продолжительность сушки расчётного пиломатериала, ч

;

- продолжительность сушки расчётного пиломатериала, ч

;

![]() - продолжительность начального прогрева материала, ч

;

- продолжительность начального прогрева материала, ч

;

![]() - продолжительность конечной влаготеплообработки, ч

.

- продолжительность конечной влаготеплообработки, ч

.

Принимается ![]() =19,81 ч

– таблица 2.2;

=19,81 ч

– таблица 2.2;

![]() =0 ч

– таблица 2.1 [1].

=0 ч

– таблица 2.1 [1].

Определение продолжительности начального прогрева материала![]() , ч

:

, ч

:

Принимается ![]() ч

с 27 [1]

ч

с 27 [1]

![]() ч

ч

![]()

![]()

Расчётная масса испаряемой влаги ![]() ,

, ![]()

![]() , (3.6)

, (3.6)

где k – коэффициент неравномерности скорости сушки.

Принимается k =1,2 – с. 28 [1] для камер периодического действия.

![]()

![]()

3.3 Выбор режима сушки

Для осиновых досок толщиной 19 мм с III категорией качества из таблицы 3.4 [3] выбирается режим сушки 3-Г.

3.4 Определение параметров агента сушки на входе в штабель

По выбранному режиму 3-Г из таблицы 3.4 [3] принимается расчётная температура на входе в штабель ![]()

![]() , относительная влажность воздуха на входе в штабель

, относительная влажность воздуха на входе в штабель ![]() , психрометрическая разность

, психрометрическая разность ![]()

![]() .

.

По ![]() - диаграмме определяются параметры сушильного агента на входе в штабель:

- диаграмме определяются параметры сушильного агента на входе в штабель:

влагосодержание ![]() = 262

= 262![]() ;

;

теплосодержание ![]() =769

=769 ![]() ;

;

плотность ![]() =0,87

=0,87![]() ;

;

приведённый удельный объём ![]() =1,45

=1,45 ![]() .

.

3.5 Определение объёма и массы циркулирующего агента сушки

Объём циркулирующего агента сушки ![]() ,

, ![]()

![]() , (3.7)

, (3.7)

где ![]() - живое сечение штабеля,

- живое сечение штабеля, ![]() .

.

Определение живого сечения штабеля ![]() ,

,![]() :

:

![]() , (3.8)

, (3.8)

где п – количество штабелей в плоскости перпендикулярной входу циркулирующего агента сушки.

Принимается п =1

![]()

![]()

![]()

![]()

Масса циркулирующего агента сушки на 1 кг

испаряемой влаги ![]() , кг/кг

, кг/кг

, (3.9)

, (3.9)

![]() кг/кг

кг/кг

Определение параметров воздуха на выходе из штабеля

Параметры влажного воздуха на выходе из штабеля в камерах периодического действия определяется графоаналитическим способом.

По ![]() - диаграмме определяется параметры воздуха на выходе из штабеля:

- диаграмме определяется параметры воздуха на выходе из штабеля:

Температура ![]()

![]()

относительная влажность ![]()

влагосодержание ![]() =263,2

=263,2 ![]() ;

;

теплосодержание ![]() =769

=769 ![]() ;

;

плотность ![]() =0,891

=0,891 ![]() ;

;

приведённый удельный объём ![]() =0,817

=0,817 ![]() .

.

3.6 Определение объёма свежего и отработанного воздуха

Масса свежего и отработанного воздуха на 1 кг

испаряемой влаги ![]() , кг/кг

, кг/кг

![]() , (3.10)

, (3.10)

где ![]() - влагосодержание свежего воздуха, г/кг

.

- влагосодержание свежего воздуха, г/кг

.

Принимается ![]() =11 г

./кг

– с. 35 [1] при поступлении наружного воздуха из цеха.

=11 г

./кг

– с. 35 [1] при поступлении наружного воздуха из цеха.

![]() кг/кг

кг/кг

Объём свежего (приточного) воздуха, поступающего в камеру ![]() ,

, ![]()

![]() , (3.11)

, (3.11)

где ![]() - приведённый удельный объём свежего воздуха,

- приведённый удельный объём свежего воздуха, ![]() .

.

Принимается ![]() =0,87

=0,87 ![]() – с. 35 [1].

– с. 35 [1].

![]()

![]()

Объём отработанного воздуха (выбрасываемого из камеры) ![]() ,

, ![]()

![]() , (3.12)

, (3.12)

![]()

![]()

Расчёт приточно-вытяжных каналов камеры

Площадь поперечного сечения приточного канала ![]() ,

, ![]() :

:

![]() , (3.13)

, (3.13)

где ![]() - скорость движения свежего воздуха агента сушки в каналах, м/с

.

- скорость движения свежего воздуха агента сушки в каналах, м/с

.

Принимается ![]() =3 м/с

– с. 36 [1].

=3 м/с

– с. 36 [1].

![]()

![]()

Площадь поперечного сечения вытяжного канала ![]() ,

,![]() :

:

![]() , (3.14)

, (3.14)

![]()

![]()

3.7 Определение расхода тепла на сушку

Расход тепла на начальный прогрев 1 ![]() древесины

древесины

1) Для зимних условий ![]() ,

,![]() :

:

![]() , (3.15)

, (3.15)

где ![]() - плотность древесины расчётного материала при заданной начальной влажности,

- плотность древесины расчётного материала при заданной начальной влажности, ![]() ;

;

![]() - содержание незамёрзшей связанной (гигроскопической) влаги, %;

- содержание незамёрзшей связанной (гигроскопической) влаги, %;

![]() - скрытая теплота плавления льда;

- скрытая теплота плавления льда;

![]() - средняя удельная теплоёмкость соответственно при отрицательной и положительной температуре,

- средняя удельная теплоёмкость соответственно при отрицательной и положительной температуре, ![]() ;

;

![]() - начальная расчётная температура для зимних условий,

- начальная расчётная температура для зимних условий, ![]() ;

;

![]() - температура древесины при её прогреве,

- температура древесины при её прогреве, ![]() .

.

Принимается ![]() =650

=650 ![]() - рисунок 12 [5] для

- рисунок 12 [5] для ![]() =400

=400 ![]() и

и ![]() %;

%;

![]() =100

=100 ![]() - табл. 2.4 [1] для нормального режима сушки;

- табл. 2.4 [1] для нормального режима сушки;

![]() =-36

=-36 ![]() - таблица 2.5 [1] для Красноярска;

- таблица 2.5 [1] для Красноярска;

![]() =14% – рисунок 2.3 [1] для

=14% – рисунок 2.3 [1] для ![]() =-36

=-36 ![]() ;

;

![]() =335

=335 ![]() - с. 37 [1];

- с. 37 [1];

![]() =1,82

=1,82 ![]() - рисунок 13 [5] для

- рисунок 13 [5] для ![]()

![]() и

и ![]() %;

%;

![]() =2,9

=2,9 ![]() - рисунок 13 [5] для

- рисунок 13 [5] для ![]()

![]() и

и ![]() %.

%.

![]()

![]()

2) Для среднегодовых условий ![]() ,

,![]() :

:

![]() , (3.16)

, (3.16)

где ![]() - среднегодовая температура древесины,

- среднегодовая температура древесины, ![]() .

.

Принимается ![]() =2,9

=2,9 ![]() - рисунок 13 [5] для

- рисунок 13 [5] для ![]()

![]() и

и ![]() %;

%;

![]() =0,6

=0,6 ![]() - таблица 2.5 [1] для Красноярска.

- таблица 2.5 [1] для Красноярска.

![]()

![]()

Удельный расход тепла при начальном прогреве на 1 кг

испаряемой влаги ![]() ,

, ![]()

, (3.17)

, (3.17)

![]()

![]()

![]()

![]()

Общий расход тепла на камеру при начальном прогреве ![]() , кВт

, кВт

, (3.18)

, (3.18)

![]() кВт

кВт

![]() кВт

кВт

Определение расхода тепла на испарение влаги

Удельный расход тепла на испарение влаги в лесосушильных камерах с многократной циркуляцией при сушке воздухом ![]() ,

, ![]() :

:

![]() , (3.19)

, (3.19)

где ![]() - теплосодержание свежего воздуха,

- теплосодержание свежего воздуха, ![]() ;

;

![]() - влагосодержание свежего воздуха, г/кг

;

- влагосодержание свежего воздуха, г/кг

;

![]() - удельная теплоёмкость воды,

- удельная теплоёмкость воды, ![]() ;

;

Принимается ![]() =4,19

=4,19 ![]() - с. 40 [1];

- с. 40 [1];

![]() =46

=46 ![]() ,

, ![]() =11 г

./кг

– с. 40 [1] при поступлении воздуха из коридора управления;

=11 г

./кг

– с. 40 [1] при поступлении воздуха из коридора управления;

![]()

![]()

Общий расход тепла на испарение влаги ![]() ,

, ![]() :

:

![]() , (3.20)

, (3.20)

![]()

![]()

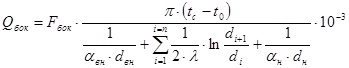

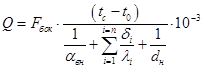

Потери тепла через ограждения камеры

Суммарные теплопотери через ограждения камеры ![]() ,

, ![]() :

:

![]() , (3.21)

, (3.21)

где ![]() - теплопотери через наружную поверхность,

- теплопотери через наружную поверхность, ![]() ;

;

![]() - теплопотери через торцовую стену,

- теплопотери через торцовую стену, ![]() ;

;

![]() - теплопотери через дверь на входе камеры,

- теплопотери через дверь на входе камеры, ![]() .

.

Теплопотери через наружную поверхность ограждения камеры в единицу времени ![]() ,

, ![]() :

:

, (3.22)

, (3.22)

где ![]() - площадь ограждения,

- площадь ограждения, ![]() ;

;

![]() - температура среды в камере,

- температура среды в камере, ![]() ;

;

![]() - расчётная температура наружного воздуха,

- расчётная температура наружного воздуха, ![]() .

.

![]() ,

,![]() – внутренний и наружный диаметры стенки, мм.

– внутренний и наружный диаметры стенки, мм.

![]() – коэффициент теплоотдачи для внутренних поверхностей ограждений,

– коэффициент теплоотдачи для внутренних поверхностей ограждений, ![]()

![]()

![]() – коэффициент теплоотдачи для наружных поверхностей ограждений,

– коэффициент теплоотдачи для наружных поверхностей ограждений, ![]()

Принимается ![]() =15

=15 ![]() - с. 41 [1] для всех ограждений;

- с. 41 [1] для всех ограждений;

Теплопотери через торцовую стену и дверь в единицу времени![]() :

:

(3.23)

(3.23)

Размеры камеры: длина ![]() м

; диаметр D =1,8 м

.

м

; диаметр D =1,8 м

.

Размеры двери: диаметр D =1,8 м .

Таблица 3.1 – Расчёт поверхности ограждений камеры

| Наименование ограждений | Формула | Площадь, м2 |

| 1. Наружная боковая стена | 40,69 | |

| 2. Торцовая стена | 2,5 | |

| 3. Дверь на входе камеры | 2,5 |

Таблица 3.2 – Расчёт потерь тепла через ограждения

| Наименование ограждения | Fог , м2 | tc , °C |

t0 , °C |

tc -t0 , °C |

Qог , кВт |

| 1. Наружная боковая стена | 40,69 | 100 | 15 | 85 | 153.632 |

| 2. Торцовая стена | 2,5 | 100 | 15 | 85 | 0,155 |

| 3. Дверь на входе камеры | 2,5 | 100 | 15 | 85 | 0,215 |

![]() кВт

кВт

Суммарные теплопотери через ограждения камеры с учётом поправки ![]() , кВт

:

, кВт

:

![]() , (3.24)

, (3.24)

![]() кВт

кВт

Удельный расход тепла на потери через ограждения ![]() ,

, ![]() :

:

![]() , (3.25)

, (3.25)

![]() кДж/кг

кДж/кг

Определение удельного расхода тепла на сушку ![]() ,

, ![]()

![]() , (3.26)

, (3.26)

где ![]() - коэффициент, учитывающий дополнительный расход тепла на начальный прогрев камер, транспортных средств, оборудования и др.

- коэффициент, учитывающий дополнительный расход тепла на начальный прогрев камер, транспортных средств, оборудования и др.

Принимается ![]() =1,2 – с. 45 [1].

=1,2 – с. 45 [1].

![]() кДж/кг

кДж/кг

![]() кДж/кг

кДж/кг

Определение расхода тепла на 1 м3

расчётного материала ![]() ,

, ![]() :

:

![]() , (3.27)

, (3.27)

![]()

![]()

3.8 Выбор типа и расчёт поверхности нагрева калорифера

Согласно заданию оставляем электронагреватели типа ТВК.

3.8.2 Тепловая мощность калорифера ![]() , кВт

, кВт

![]() , (3.28)

, (3.28)

где ![]() - коэффициент неучтённого расхода тепла на сушку.

- коэффициент неучтённого расхода тепла на сушку.

Принимается ![]() =1,2 – с. 47 [1].

=1,2 – с. 47 [1].

![]() кВт

кВт

Определение потребляемого количества электроэнергии за 1 год работы цеха ![]() , кВт*год

, кВт*год

Расход электроэнергии: 2,0…2,6 кBт*чac/м3 на 1% выпаренной влаги.

![]()

где ![]() – расход электроэнергии за 1 час работы, на 1% выпаренной влаги, из 1 м3

пиломатериала, кBт*чac/м3

;

– расход электроэнергии за 1 час работы, на 1% выпаренной влаги, из 1 м3

пиломатериала, кBт*чac/м3

;

![]() – время работы камеры за 1 год, ч;

– время работы камеры за 1 год, ч;

V – годовая программа, м3 ;

Принимается ![]() кBт*чac/м3

;

кBт*чac/м3

;

![]() ч

ч

![]()

4. Аэродинамический расчёт камер

4.1 Расчёт потребного напора вентилятора

Таблица 4.1 – Участки циркуляции воздуха в термовакуумной камере периодического действия типа «ТВК-1 эл»

| Номера участков | Наименования участков |

1 2 3 4 |

Прямой канал Вход в штабель (внезапное расширение) Штабель Выход из штабеля (внезапное сужение) |

Определение скорости циркуляции агента на каждом участке ![]() , м/с

, м/с

![]() , (4.1)

, (4.1)

где ![]() - площадь поперечного сечения канала в плоскости, перпендикулярной потоку агента сушки на соответствующем участке,

- площадь поперечного сечения канала в плоскости, перпендикулярной потоку агента сушки на соответствующем участке, ![]() .

.

Определение площади поперечного сечения канала в плоскости, перпендикулярной потоку агента сушки на соответствующем участке![]() ,

, ![]() :

:

Участок 1 Прямой канал

![]() , (4.2)

, (4.2)

где ![]() - высота циркуляционного канала, м

.

- высота циркуляционного канала, м

.

Принимается ![]() =0,888 м

,

=0,888 м

, ![]() м

;

м

;

Участок 2 Вход в штабель (внезапное расширение)

![]() , (4.3)

, (4.3)

Участок 3 Штабель

![]() , (4.4)

, (4.4)

Участок 4. Выход из штабеля (внезапное сужение)

![]() , (4.5)

, (4.5)

Все расчёты по определению скорости циркуляции агента сушки сведены в таблицу 4.2.

Таблица 4.2 – Скорость циркуляции агента сушки на каждом участке

| Номера участков | 1 | 2 | 3 | 4 |

| f i , м 2 | 0,197 | 4 | 4 | 4 |

| х i , м/с | 51,7 | 2,5 | 2,5 | 2,5 |

Определение сопротивлений движению агента сушки на каждом участке ![]() , Па

, Па

Участок 1. Прямой канал

![]() , (4.6)

, (4.6)

где ![]() – коэффициент трения;

– коэффициент трения;

![]() - длина участка, м

;

- длина участка, м

;

![]() - периметр канала, м

.

- периметр канала, м

.

Принимается ![]() =0,016 – с. 58 [1] для металлических каналов;

=0,016 – с. 58 [1] для металлических каналов;

![]() =16,2 м

.

=16,2 м

.

Определение периметра канала ![]() , м

:

, м

:

![]() , (4.7)

, (4.7)

![]() м

м

Участок 2 Вход в штабель (внезапное расширение)

![]() , (4.8)

, (4.8)

где![]() - коэффициент сопротивления для внезапного расширения потока.

- коэффициент сопротивления для внезапного расширения потока.

Принимается ![]() =0,9 – таблица 3.8 [1] для внезапного расширения потока при

=0,9 – таблица 3.8 [1] для внезапного расширения потока при ![]() =0,05.

=0,05.

Участок 3. Штабель

![]() , (4.9)

, (4.9)

где![]() - коэффициент сопротивления потока в штабеле.

- коэффициент сопротивления потока в штабеле.

Принимается ![]() =8,6 – таблица 3.10 [1] для штабеля с толщиной прокладок

=8,6 – таблица 3.10 [1] для штабеля с толщиной прокладок ![]() =25 мм

и толщиной досок

=25 мм

и толщиной досок![]() =19 мм

.

=19 мм

.

Участок 4 Выход из штабеля (внезапное сужение)

![]() , (4.10)

, (4.10)

где![]() - коэффициент сопротивления потока при внезапном сужение потока.

- коэффициент сопротивления потока при внезапном сужение потока.

Принимается ![]() =0,3 – таблица 3.9 [1] для внезапного сужения потока при

=0,3 – таблица 3.9 [1] для внезапного сужения потока при ![]() =0,05.

=0,05.

Все расчёты по определению сопротивлений сведены в таблицу 4.3.

Таблица 4.3 – Подсчёт сопротивлений

| Номера участков | Наименования участков | с , кг/м 3 | х i , м/с | Сопротивление участков |

||

| 1 | Прямой канал | 0,88 | 51,7 | 0,72 | 837,15 | |

| 2 | Вход в штабель | 2,5 | 0,9 | 2,4 | ||

| 3 | Штабель | 2,5 | 8,6 | 23,38 | ||

| 4 | Выход из штабеля | 2,5 | 0,3 | 0,84 | ||

| 863,77 | ||||||

Определение потребного напора вентилятора ![]() , Па

, Па

![]() , (4.11)

, (4.11)

![]() Па

Па

4.2 Выбор вентилятора

Определение производительности вентилятора ![]() ,

, ![]()

![]() , (4.12)

, (4.12)

![]()

![]()

Определение характерного (приведённого) напора вентилятора ![]() , Па

, Па

![]() , (4.13)

, (4.13)

![]() Па

Па

Безразмерная производительность ![]()

![]() , (4.14)

, (4.14)

где ![]() - частота вращения ротора,

- частота вращения ротора, ![]() .

.

Принимается ![]() =1000

=1000 ![]() .

.

![]()

Безразмерный напор ![]()

![]() , (4.15)

, (4.15)

![]()

4.3 Определение мощности и выбор электродвигателя

Максимальная теоретическая мощность вентилятора ![]() , кВт

, кВт

![]() , (4.16)

, (4.16)

![]() кВт

кВт

Мощность электродвигателя для привода вентиляторов ![]() , кВт

, кВт

![]() , (4.17)

, (4.17)

где ![]() - коэффициент запаса мощности на пусковой момент;

- коэффициент запаса мощности на пусковой момент;

![]() - коэффициент запаса, учитывающий влияние температуры среды, где расположен электродвигатель;

- коэффициент запаса, учитывающий влияние температуры среды, где расположен электродвигатель;

![]() - КПД передачи.

- КПД передачи.

Принимается ![]() =1,15 – таблица 3.15 [1] для электродвигателя мощностью более 5 кВт

и центробежного вентилятора;

=1,15 – таблица 3.15 [1] для электродвигателя мощностью более 5 кВт

и центробежного вентилятора;

![]() =1,25 – таблица 3.16 [1] для температуры среды

=1,25 – таблица 3.16 [1] для температуры среды ![]() С

С

![]() =1,0 – с. 81 [1] при непосредственной насадке ротора вентилятора на вал электродвигателя.

=1,0 – с. 81 [1] при непосредственной насадке ротора вентилятора на вал электродвигателя.

![]() кВт

кВт

По расчётной мощности электродвигателя![]() кВт

и частоте вращения ротора

кВт

и частоте вращения ротора ![]()

![]() из таблицы 3.17 [1] выбирается три трёхскоростных электродвигателя типа 4А160S6У3 с мощностью

из таблицы 3.17 [1] выбирается три трёхскоростных электродвигателя типа 4А160S6У3 с мощностью ![]() кВт

и частотой вращения ротора

кВт

и частотой вращения ротора ![]()

![]() .

.

Заключение

лесосушильный камера пиломатериал термовакуумный

В данном курсовом проекте были проведены технологический, тепловой и аэродинамический расчёты лесосушильной камеры «ТВК-1 эл», а также описаны специальные способы сушки пиломатериалов. В работе был произведен вентиляторов с приводами.

Список использованных источников

1. Акишенков С.И. Проектирование лесосушильных камер и цехов: Учебное пособие по курсовому и дипломному проектированию для студентов спец. 26.02, 17.04. – Л.: ЛТА, 1992. – 87 с.

2. Шубин Г.С. Проектирование установок для гидротермической обработки древесины. – М.: Лесн. пром-сть, 1983. – 272 с.

3. Руководящие технические материалы по технологии камерной сушки древесины. – Архангельск: Изд-во ЦНИИМОД, 1985. – 142 с.

4. Богданов Е.С. Сушка пиломатериалов. – М.: Лесн. пром-сть, 1988. – 248 с.

5. Серговский П.С., Расев А.И. Гидротермическая обработка и консервирование древесины. – М.: Лесн. пром-сть, 1987. – 360 с.