Горное давление. Виды горного давления

СОДЕРЖАНИЕ: 7. Горное давление. Виды горного давления. Горное давление – это силы (напряжения), возникающие в массиве пород, окружающих горную выработку. Проявляется: в виде прогиба кровли, вспучивания почвы, растрескивания, сдвижения, деформации и разрушения пород вокруг выработки, раздавливание и отжиме целиков угля, увеличения нагрузки на крепь, внезапных выбросах угля и газа, горных ударов и пр.7. Горное давление. Виды горного давления.

Горное давление – это силы (напряжения), возникающие в массиве пород, окружающих горную выработку. Проявляется: в виде прогиба кровли, вспучивания почвы, растрескивания, сдвижения, деформации и разрушения пород вокруг выработки, раздавливание и отжиме целиков угля, увеличения нагрузки на крепь, внезапных выбросах угля и газа, горных ударов и пр.

Горное давление зависит от глубины расположения выработки, физико – механических свойств горных пород (трещиноватости, крепости, управляемости, обрушаемости и тд.), мощности и угла залегания пластов, размера поперечного сечения выработки, способов выемки угля, механической характеристики крепи и многих других параметров.

Эффективность и безопасность горных работ в значительной степени зависят от характера проявления горного давления и от умения управлять им.

Управление горным давлением (кровлей) – совокупность мероприятий по регулированию проявлений горного давления в призабойном пространстве очистной выработки и прилегающих к ней подготовительных выработок с целью обеспечения безопасности работ и необходимых производственных условий.

16. Состав и назначение аммонитов.

Аммониты. ВВ в виде порошкообразной механической смеси, состоящей в основном из аммиачной селитры (80 % . . . 89 %) с добавкой нитросоединений – тротила желатинированного нитроглицерина, пироксилина, динитронафталина (5 % . . . 21 %) и растительной муки. Скальный аммонит №1 для повышения мощности и дробящего действия содержит флегматизированный гексоген. Теплота взрыва аммонитов 1,3 МДж/кг . . . 5,5 МДж/кг. В качестве веществ, повышающих водоустойчивость, используют стераты железа, кальция, цинка, мел, крахмал, муку и др. В предохранительные аммониты добавляют хлористый натрий (Na Cl). Выпускают главным образом в патронах, шашках, гранулах, а также в порошкообразном виде.

Аммониты и аммоналы гигроскопичны, при длительном хранении слеживаются и спекаются, снижая при этом детонационные свойства.

Большинство аммонитов выпускается (за исключением прессованных) выпускается в патронах с плотностью 0,95 г/см3 . . . 1,15 г/см3.

Предельная влажность аммонитов при применении в подземных условиях 0,5 % на открытых работах – 1,5 %. Все аммониты и аммоналы при применении во влажных условиях должны помещаться в водонепроницаемые оболочки. Порошкообразные аммониты, содержащие малое количество бризантного ВВ теряют способность детонировать при сильном уплотнении и поэтому перед заряжением должны быть разрыхлены.

Наименование Состав Взрыватель |

Теплота взрыва, МДж/кг | Фугасность, Мл. |

Плот-ность г/см3 |

Скорость детонации, м/с |

Бризантность, мм |

Чувств. к удару,% (10кг/ 25см) |

Аммонит № 6ЖВ NH4NO3 – 79 % Тротил – 21 % Воспр. к перв. средст. подр. КД№8 |

4,20 |

360-365 |

1,0-1,2 |

3600-4800 |

14 - 16 | 16 - 32 |

Аммонит сер. АТ NH4NO3 – 93,0 % Тротил 7,0 % от промежуточного детонатора |

- |

270-285 |

0,85-0,9 |

1 500-3800 |

- | 4 -8 |

22. Средства электрического взрывания.

Электрическое инициирование применяют при большом числе взрываемых зарядов и осуществляют дистанционно, с безопасного расстояния. Средствами электрического взрывания являются электродетонаторы мгновенного или короткозамедленного действия (серии ЭД и ЭДКЗ), провода, источники тока и контрольно-измерительная аппаратура. Электродетонатор - капсюль-детонатор с закрепленным в нем электровоспламенителем. В короткозамедленные электродетонаторы между электровоспламенителем и инициирующим зарядом вводят замедлитель – столбик твердого горючего состава. Источниками тока служат конденсаторные взрывные машинки.

33. Формы сводов обрушения и характер разрушения горных пород над сводами обрушения.

Свод естественного равновесия своими пятами опирается на массив по бокам выработки. При недостаточной прочности боковых пород происходит сползание призм породы шириной т, которые оказывают на крепь боковое давление. При этом полупролет свода естественного равновесия будет больше полупролета выработки на ширину сползающих призм.

|

Наибольшее распространение получила гипотеза свода, развитая в работах проф. М. М. Протодьяконова. По этой гипотезе при проведении горизонтальной выработки существовавшие до того в породах напряжения перераспределяются, взаимно уравновешиваясь по некоторой сводчатой линии. М. М. Протодьяконов указал, что кривая свода естественного равновесия близка к параболе (рис.1), высота которой или высота свода (м)

b = а/f

где а -- полупролет выработки, м;

f -- коэффициент крепости пород.

Порода внутри этого свода оказывается неуравновешенной и давит на крепь. Величина давления на крепь определяется весом породы.

Свод естественного равновесия своими пятами опирается на массив по бокам выработки. При недостаточной прочности боковых пород происходит сползание призм породы шириной , которые оказывают на крепь боковое давление. При этом полупролет свода естественного равновесия будет больше полупролета выработки на ширину сползающих призм.

При наличии в почве выработки глин и некоторых глинистых сланцев происходит их выдавливание внутрь выработки. Это явление носит название пучения пород, которое усиливается при набухании пород в присутствии влаги. Для предотвращения деформации выработки, пройденной в таких породах, крепь необходимо устанавливать по всему периметру выработки.

Достаточно точный теоретически обоснованный метод определения величины горного давления на крепь вертикальных стволов до настоящего времени еще не разработан. Проф. М. М. Протодьяконов предлагал определять величину давления на стенки ствола от веса сползающих пород вокруг него под углом естественного откоса с образованием воронки (перевернутого конуса). Механические напряжения в породах вокруг выработок возрастают с глубиной их расположения, т.е. увеличивается напряженное состояние породного массива. В результате на глубине 300--600 м иногда наблюдаются так называемые динамические проявления горного давления в виде стреляния пород, толчков и горных ударов. Стреляние проявляется в отскакивании от напряженного массива отдельных кусков породы, сопровождающемся резким звуком. Толчок или горный удар внутреннего действия -- это разрушение пород в глубине массива без выброса их в выработку. Внешние его проявления -- резкий звук, сотрясение массива, осыпание породы с поверхности выработки, а при сильных толчках воздушная волна. Горный удар представляет собой быстро протекающее разрушение горных пород, проявляющееся в виде их выброса в выработки с нарушением крепи, смещением оборудования и сопровождающееся резким звуком, образованием пыли, воздушной волной и сотрясением массива горных пород.

Самопроизвольные массовые сдвижения пород представляют опасность при ведении подземных работ. За движением, оседанием и обрушением горных пород под влиянием пройденных в них выработок ведут постоянные маркшейдерские наблюдения.

58Технолгия проведения штреков гидравлическим способом.

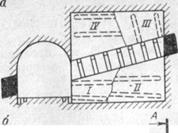

Сущность проведения штреков с помощью гидромеханизации (рис. 2) заключается в том, что струя воды под давлением 5—10 МПа, выходя из гидромонитора / с ручным или дистанционным управлением, разрушает пласт угля. Отбитый уголь вместе с водой (пульпа) по металлическим рештакам 2 самотеком (уклон 0,05— 0,07) направляется в участковый или общешахтный пульпосборник, откуда углесосами выдается на поверхность, где обезвоживается, а вода насосами вновь подается к гидромониторам. Цикл работ включает в себя образование горизонтального вруба глубиной 0,3—0,5 м на всю ширину выработки, отбойку угля слоями (I, II, ...) снизу вверх, удаление смывом разрушенного угля и крепление штрека. Штреки крепят деревянными неполными рамами, металлическими трехзвенными арками или анкерной крепью после подвигания забоя на 4—6 м. Затем передвигают гидромонитор ближе к забою, наращивают трубы напорного водовода, вентиляции, металлические рештаки и монорельсовую дорогу. Последняя служит для доставки в контейнерах материалов и оборудования в забой.

70. Технология выработок большого сечения ( камер) по углю.

Лебедочные, трансформаторные и другие камеры проводят в основном смешанными забоями. В этом случае вначале вынимают уголь на всю длину и ширину камеры с возведением временной крепи (рис. 2,а). Затем подрывают породу почвы (заходки I, II) и устанавливают временную крепь большей длины. Далее подрывают породы кровли в обратном порядке (заходки III, IV), придавая камере необходимую форму, и устанавливают временную крепь.

Выемку угля и подрывку породы осуществляют с помощью буровзрывных работ. Породу грузят погрузочными машинами. Постоянную крепь в неустойчивых породах возводят вслед за подрывкой пород кровли, а н устойчивых — после выемки всей породы. В качеств постоянной крепи применяют бетон, сборный железобе тон, а также смешанные и металлические рамы и арки с металлической или железобетонной затяжкой. При неустойчивых породах и на больших глубинах в бетоне оставляют металлическиеарки временной крепи (металлобетон). Иногда крепь усиливают анкерной крепью с металлической сеткой.

При проведении камеры большой длины ее проводят тремя уступами: угольный забой, породный забои по почве и породный по кровле. Угольный забой опережает породный на 2-3 м. Организация работ в этом

80. Проходка устья вертикального ствола.

Устье ствола обычно проходят в наносных породах. В зависимости от мощности наносов устье проходят с использованием временного (передвижного) или постоянного проходческого оборудования и копра, которые устанавливают до начала проходки устья. При использовании временного оборудования устье проходят, в подготовительный период. ЦНИИподземмашем разработан комплекс временного передвижного оборудования КПШ-2 ( рис.3), позволяющий осуществлять проходку устья и технологического отхода на глубину до 50 м.

Работы начинают с укладки рамы-шаблона, которую изготовляют из двутавровых балок и используют для деревянного настила. В настиле оставляют отверстия для пропуска бадей, труб и лестницы. Кроме того, рама-шаблон служит для образования контура сечения устья в процессе проходки, а иногда и для подвески первого кольца временной крепи.

При проходке устья с использованием временного проходческого оборудования выемку породы осуществляют с помощью экскаватора на глубину до 3—5 м без установки временной крепи. Затем снизу вверх возводят монолитную бетонную или железобетонную крепь.

Дальнейшую проходку ведут с выемкой породы отбойными молотками или с применением буровзрывных работ. Погрузку породы в бадьи производят пневматическими грейферными грузчиками. По мере подвигания забоя через 0,5—1 м возводят временную кольцевую крепь из швеллеров с затяжкой досками. Первое кольцо временной крепи подвешивают с помощью анкеров к бетонной крепи устья. Возведение постоянной крепи производят звеньями высотой 6—8 м, чаще всего без извлечениявременной крепи. Бетонную смесь за опалубку подают по трубам с поверхности. В слабых породах применяют железобетоннные тюбинги, которые подвешивают сверху вниз по мере подвигания забоя.

При притоках до 3 м3 /ч водоотлив осуществляют бадьями вместе с породой, а при больших притоках — забойными насосами откачивают воду на поверхность. Проветривание забоя производят вентилятором, установленным на поверхности. Для спуска и подъема людей используют лестницы.

Средние скорости проходки устья ствола комплексом КПШ-2 составляют 15—20 м/мес.

После окончания работ по проходке устья раму-шаблон разбирают и на ее место укладывают основную проходческую (нулевую) раму, служащую для перекрытия устья ствола, размещения ляд для пропуска бадей, трубопроводов и канатов для подвески в стволе оборудования, спасательной лестницы и др.

Рис. 3. Проходка устья ствола комплексом КПШ-2:

I — автокран; 2 — бадья; 3 — грейферный грузчик; 4 — подвесная опалубка; 5 — лебедки для подвески опалубки; 6 — став труб для подачи бетона; 7 — бункер для бетона; 8 — автосамосвал; 9— рама-шаблон; 10 — кран-экскаватор

44. Паспорт проведение и крепление горной выработки

Паспортпроведенияикреплениявыработки—это технический (проектный) документ, определяющий для конкретной выработки способ проведения, материал, конструкцию и порядок возведения крепи, а также расход крепежных материалов на 1 м. Онсоставляется в соответствии с Правилами безопасности и с учетом горно-геологических и горнотехнических особенностей выработки. Он состоит из графического материала и пояснительной записки к нему.

Графическаячасть должна содержать: разрезы выработки в масштабах 1 : 100 или 1 :50, в которых должны быть показаны форма (конфигурация) и размеры выработки, боковые породы, расположение-пласта угля по отношению к выработке, конструкции и. размеры постоянной и временной крепей, расположение затяжек, расстояние между осями рам, минимальное и максимальное отставание от забоя постоянной и временной крепей, размещение проходческого оборудования и вентиляторов местного проветривания с вентиляционными трубами, расположение откаточных путей, величины зазоров между крепью и транспортными; средствами (электровозом, вагоном, конвейером),, размещение водяных (сланцевых) заслонов, мест складирования материалов, размеры водоотводных канавок, тротуаров; детали крепи в масштабе 1 : 10 (конструкция замка при креплении рамами или арками,, заделкастоек в почву и др.); характеристику выработки, размеры поперечного сечения, способ откатки итип вагонетки; таблицу расхода крепежных материалов (при креплении выработки бетоном или железобетоном в паспорте крепления указываются конструкция опалубки и сроки ее снятия); схему электроснабжения.

Пояснительнаязаписка к паспорту проведения и крепления подготовительной выработки должна содержать: краткую характеристику угля, боковых пород и их устойчивости, а также предполагаемых геологических нарушений в пределах проектной длины выработки;

обоснование выбора материала и конструкции крепи;

описание способа проведения и безопасного ведения работ по возведению крепи.

К паспорту в зависимости от способа проведения выработки прилагается паспорт буровзрывных работ и проект на установку вентилятора местного проветривания.

Паспорт проведения и крепления составляется для каждой выработки начальником участка и главным технологом шахты, а утверждается директором или главным инженером шахты. Ведение горных работ без утвержденного паспорта или с нарушением его запрещается. Паспорт крепления должен быть пересмотрен, если изменились горно-геологические или производственные условия. До начала работы начальник участка обязан ознакомить всех рабочих и надзор участка под роспись с паспортом проведения и крепления горной выработки.

При выполнении графической части паспорта проведения и крепления выработки рекомендуется пользоваться типовыми сечениями горных выработок и технологическими схемами проведения горизонтальных и наклонных выработок при буровзрывном или комбайновом способе проведения.

Список литературы:

Заплавский Г. А., Лесных В. А. Горные работы, проведение и крепление горных выработок: Учебник для техникумов. — 2-е изд., перераб. и доп. — М.: Недра, 1986. 272 с.