Использование современного режущего инструмента в машиностроении

СОДЕРЖАНИЕ: Министерство образования и науки РФ Федеральное агентство по образованию Саратовский государственный технический университет «Высокие технологии в машиностроении»Министерство образования и науки РФ

Федеральное агентство по образованию

Саратовский государственный

технический университет

«Высокие технологии в машиностроении»

Тема:

«Использование современного режущего инструмента в машиностроении»

| Выполнил: | студент МСФ/ТМС |

| 6 курс з/о | Лещёв О.Е. |

| 045868 | |

| Проверил: | Забинская С.М. |

Саратов 2010.

Содержание.

1. Выбор технологического оборудования.

2. Определение твёрдости поверхности по справочным данным.

3. Выбор режущего инструмента.

4. Расчёт режимов резания.

5. Расчёт нормы времени То.

6. Технико-экономическое сравнение двух методов обработки.

Введение

Современное развитие металлообрабатывающей промышленности характеризуется повышением требований к качеству обрабатываемых поверхностей, точности и размеров формы поверхностей деталей машин, производительности их изготовления. Неуклонно расширяется номенклатура конструкционных материалов, обладающих повышенными физико-механическими или специальными свойствами.

Развитие научных представлений о резании металлов осуществляется во многих направлениях. Весьма перспективным является совершенствование инструментальных материалов, предназначенных для оснащения режущей части инструментов. Интенсивные работы ведутся над твердыми сплавами. Следует отметить разработку безвольфрамовых твердых сплавов на никель-молибденовой сварке типа НТМ и МНТ, которые в определенных условиях резания не уступают стандартным маркам групп ВК и ВТК, но более дешевы и менее дефицитны. Разрабатываются новые марки металлокерамики типов В и ВОК, которые показывают более высокие режущие свойства, чем твердые сплавы. Совершенствуется и группа сверхтвердых материалов на основе кубического нитрида бора, где появилась серия композитов: Эльбой – Р, белбор , гексанит – Р, исмит и др.

Ведутся работы по повышению работоспособности инструментов за счет специальной упрочняющей обработки его режущей части. Среди этих методов наиболее перспективно нанесение износостойких покрытий различных составов, композиций и методов нанесения, которые позволяют повысить стойкость инструментов в 2 – 5 раз.

В расчетах курсового проекта использовалась новая специальная литература по расчету режимов резания. Выбранная геометрия резца и материал режущей части твердый сплав Т30К4 позволяют вести обработку на высоких режимах резания.

1.Выбор технологического оборудования.

Для обработки заготовки 250мм. и L=700мм. выбираем токарновинторезный станок 1А62.

Паспортные данные станка 1А62:

Высота центров – 200мм;

расстояние между центрами – 750 мм;

высота от опорной поверхности резца до линии поверхности

центров – 25мм;

мощность электродвигателя Nэл.дв. = 7 кВт;

КПД h = 0,8;

Мощность на шпинделе по приводу с учетом КПД Nш = 4,5…6,0 кВт;

Наибольшее усилие, допускаемое механизмом продольной подачи

Qм.с. = 308 кг;

Число оборотов шпинделя в минуту n, максимальный крутящий момент по мощности электродвигателя станка Мкр , продольные подачи S (см.в табл.1).

Число оборотов шпинделя, крутящий момент, мощность, КПД

и продольные подачи станка 1А62 Таблица № 1

№ ступени |

Число оборотов n, об/мин |

Мст кгм |

Мощность на шпинделе Nст , кВт |

КПД | Продольные подачи S. мм/об |

|

| 1 | 12 | 130 | 5,6 | 0,8 | 0,082 | 0,40 |

| 2 | 16 | 130 | 5,6 | 0,8 | 0,005 | 0,45 |

| 3 | 19 | 130 | 5,6 | 0,8 | 0,10 | 0,50 |

| 4 | 24 | 130 | 5,6 | 0,8 | 0,11 | 0,55 |

| 5 | 30 | 130 | 5,6 | 0,8 | 0,12 | 0,60 |

| 6 | 38 | 130 | 5,6 | 0,8 | 0,14 | 0,65 |

| 7 | 46 | 130 | 5,6 | 0,8 | 0,16 | 0,70 |

| 8 | 58 | 94 | 5,6 | 0,8 | 0,17 | 0,75 |

| 9 | 76 | 71,8 | 5,6 | 0,8 | 0,18 | 0,80 |

Продолжение Табл. №1

| 10 | 96 | 56,7 | 5,6 | 0,8 | 0,20 | 0,91 |

| 11 | 120 | 45,5 | 5,6 | 0,8 | 0,23 | 1,00 |

| 12 | 150 | 36,4 | 5,6 | 0,8 | 0,25 | 1,15 |

| 13 | 184 | 28,0 | 5,6 | 0,8 | 0,28 | 1,21 |

| 14 | 230 | 23,7 | 5,6 | 0,8 | 0,30 | 1,40 |

| 15 | 300 | 18,0 | 6,0 | 0,8 | 0,35 | 1,56 |

| 16 | 380 | 13,5 | 5,8 | 0,8 | ||

| 17 | 480 | 11,0 | 5,4 | 0,8 | ||

| 18 | 600 | 9,0 | 5,3 | 0,8 | ||

| 19 | 367 | 14,5 | 5,7 | 0,8 | ||

| 20 | 462 | 12,0 | 5,3 | 0,8 | ||

| 21 | 607 | 8,7 | 5,2 | 0,8 | ||

| 22 | 765 | 7,1 | 4,9 | 0,8 | ||

| 23 | 955 | 5,5 | 4,8 | 0,8 | ||

| 24 | 1200 | 4,5 | 4,5 | 0,8 |

2. Определение твёрдости поверхности по справочным данным .

Сталь 45Х-легированная хромокремнистая поставляется в прутках длиной 2-6 метров по ГОСТ 2590-71, используется для изготовления гладких и ступенчатых валов.

Сталь горячекатаная круглая (ГОСТ 2590-71) (2, табл.62, стр.169)

| Диаметр, мм. | Предельные отклонения (мм.) по диаметру при точности прокатки | |||||

| Высокой | Повышенной | Обычной | ||||

| + | - | + | - | + | - | |

| 250 | - | - | - | - | 1.2 | 3.0 |

Механические свойства легированной стали

( термообработанной в соответствии с ГОСТ 4543-71) (табл.15, стр.32)

Марка стали |

В | Т | S | Н |

Твёрдость отожжённой или отпущенной стали НВ (не более) | |

| % | ||||||

| Не менее | ||||||

| 45Х | 105 | 85 | 9 | 45 | 5 | 229 |

3. Выбор режущего инструмента .

3.1. Для первого варианта обработки.

Для первого варианта обработки для точения по корке при относительно равномерном сечении среза и непрерывном резании выбираем: -твёрдый сплав Т30К4. (табл.3, стр16,К.М.т2)

Твёрдый сплав Т30К4 применяется при точном, получистовом и чистовом точении при прерывистом резании.

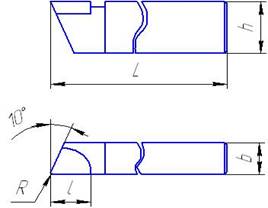

В качестве режущего инструмента выбираем прямой резец с пластиной из твёрдого сплава, с углом в плане 90. (По ГОСТ18879-73)

Размеры ( табл.7, стр.120, К.М. т2)

| h | b | L | l | R |

| 20 | 12 | 100 | 12 | 1,0 |

| 25 | 16 | 120 | 15 | 1,0 |

| 32 | 20 | 140 | 20 | 1,5 |

3.2. Для второго варианта обработки.

Для второго варианта обработки в качестве пластин из современных сверхтвёрдых материалов выбираем композитные материалы. Сверхтвёрдые инструментальные материалы предназначены для чистовой обработки материалов с высокими скоростями резания (скорость резани св. 500 м/мин.), а также материалом с большой твёрдостью (HRC60). Наиболее распространёнными сверхтвёрдыми материалами являются материалы на основе кубического нитрита бора.

Изготовляют резцы и фрезы, оснащённые режущими пластинами из композита, причём режущие элементы могут быть как перетачиваемыми, так и в виде многогранных неперетачиваемых.

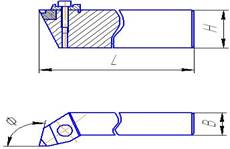

В качестве режущего инструмента выбираем токарный резец с механическим креплением пластин из композита.

Размеры ( табл.7, стр.120, К.М. т2)

| Н | В | L | Пластины | |||||

| четырёхгранные | трёхгранные | ромбические | ||||||

| 20 | 20 | 125 | 75 | 15 | 93 | 27 | 95; 75 |

5; 25 |

| 25 | 25 | 150 | ||||||

| 32 | 25 | 170 | ||||||

4. Расчёт режимов резания на токарную чистовую обработку .

4.1. Резец с пластинкой из твёрдого сплава Т30К4

4.1.1. Глубина резания .

Припуск на обработку t=1.5мм., из них:

на точение t=1.35мм.

на шлифование t=0.15мм.

4.1.2. Подача по карте 19, стр. 119 [5]

St=0.18мм/об. (радиус при вершине резца r=1.2мм.)

Поправочные коэффициенты на подачу:

-при твёрдости материала HRSЭ =35, KS 0 =1.4

-обтачивание с использованием СОЖ KS 1 =1.15

S=ST •KS0 •KS1 =0.18•1.4•1.15=0.29мм/об.

По паспортным данным станка S=0.25мм/об.

4.1.3. Скорость резания по карте 20[5]

Vt =275 м/мин.

Поправочные коэффициенты на скорость резания

KV 0 =0.55 (при НВ=229)

KV 1 =1.0 (при ТС-Т30К4)

KV 5 =1.2 (при использовании СОЖ по карте 12[5])

KV 6 =0.94 (при стойкости резца Т=60мин. По карте5[5])

V=275• 0.55• 1.0• 1.2• 0.94=170.6м/мин.

4.1.4. Частота вращения шпинделя:

По паспортным данным станка: n=480об/мин.

4.1.5. Действительная скорость резания:

|

4.1.6. Сила резания:

Pz =10• Cp • tx • fy • Vn • Kp

По таблице 22,стр.273[1] :

Ср =300 у=0.75

Х=1 n=-0.75

n=0.75 табл.9 стр.264 [1]

4.1.7. Мощность резания:

|

4.1.8. Основное время на обработку:

Где: l=150мм.-длина обрабатываемой поверхности

l1 =8мм. -врезание и перебег инструмента--приложение 6[5]

5. Расчёт режимов резания на токарную чистовую обработку.

5.1. Резец с пластинкой из СТМ-композита .

По карте 23[5] для резцов из СТМ при обработке закалённых сталей:

Глубина резания t=1мм.

Подача S=0.20мм/об.

Скорость резания V=500м/мин.

5.2. Частота вращения шпинделя:

По паспортным данным станка ближайшее меньшее значение n=1200об/мин.

5.3. Действительная скорость резания:

|

5.3. Сила резания:

5.4. Мощность резания:

5.5. Основное время:

|

6.Определение режимов резания на операции шлифования.

6.1. Выбор характеристики шлифовального круга.

Для наружного круглого шлифования в центрах закалённой конструкционной стали:

Материал -------------Э (электрокорунд)

Зернистость ----------46

Твёрдость- ------------С-СМ (средняя или среднемягкая)

Связка------------------К (керамическая)

Размеры шлифовального круга, мм.:

6.2. Режимы резания по табл.55 [1]:

Припуск h=0.15мм.

Шлифование врезное

Радиальная подача Sp =0.0025мм/об.

Скорость круга Vкр =30-35м/с.

Скорость заготовки Vз=30-50м/мин.

Частота вращения вала шпинделя шлифовальной бабки:

N=1590об/мин.

Действительная скорость круга:

Частота вращения шпинделя изделия:

С-СМ (средняя или среднемягкая)

![]()

По паспорту станка принимаем -160об/мин.

Действительная скорость заготовки:

|

Эффективна мощность при врезном шлифовании:

Где по табл.56 [1]

Сn =0.14

R=0.8 g=0.2

X=0.8 z=1

Основное время на шлифование (при врезном шлифовании):

7. Технико-экономическое сравнение двух методов обработки.

Технико-экономическое сравнение двух методов обработки: точение резцом с пластиной из твёрдого сплава Т30К4 и из СТМ-композита.

Стоимость механической обработки в условиях серийного производства:

, где; Сп.з.

–величина часовых приведённых затрат, коп/час.

, где; Сп.з.

–величина часовых приведённых затрат, коп/час.

Сп.з. =Сз. +Сч.з. +Ен (Кс +Кз. ) коп/час, где:

Сз --основная и дополнительная заработная плата оператору и наладчику;

Сч.з --часовые затраты на эксплуатацию станка;

Ен —нормативный коэффициент экономической эффективности капитальных вложении, для машиностроения Ен =0.15

Кс —часовые капитальные затраты в станок, коп/час.

Кз —часовые капитальные затраты в здание, коп0час.

Основная и дополнительная заработная плата оператору и наладчику

, где:

Ст —часовая тарифная ставка станочника=60.6 коп/час.

Кн =1.15—коэффициент учитывающий зарплату наладчика

коп/час.

Часовые затраты по эксплуатации металлорежущего станка:

, где:

Со=36.3коп.—часовые затраты для серийного производства (на базовом станке )

Км=1.6—коэффициент показывающий, во сколько раз затраты, связанные с работой данного станка, больше, чем аналогичные затраты у базового станка. коп/час.

коп/час.

Капитальные затраты в здание и станок для производства определяется по формулам (9) и (10)![]() .

.

коп/час.

коп/час.

коп/час, где:

коп/час, где:

Ц—балансовая стоимость станка;

F—производственная площадь , занимаемая станком;

![]() м2

, где:

м2

, где:

f—площадь , занимаемая станком;

Kf—коэффициент, учитывающий дополнительную производственную площадь на проходы и проезды.

f=2335•352•10-6 =0.8 м2

F=0.8•4.4=3.6 м2 , принимаем F=6 м2 .

Цена станка: Ц=1610 руб.

коп/час.

коп/час.

Приведённые часовые затраты:

Сч.з. =106.6+58.08+0.15(50.3+14.06)=174.33коп/час.

Стоимость механической обработки:

, по формуле стр.147

, по формуле стр.147![]()

мин., где:

![]() =0.64 мин.

=0.64 мин.

![]() =1.36 для токарных станков.

=1.36 для токарных станков.

Расходы на эксплуатацию инструмента:

, где:

![]() =6 стоимость эксплуатации лезвийного инструмента;

=6 стоимость эксплуатации лезвийного инструмента;

Т—стойкость режущего инструмента;

Для резца из сплава Т30К4 Т=60мин.;

В качестве приспособления используется центр, поводковый патрон и центр вращающийся.

![]() --стоимость эксплуатации 1 станко-минуты приспособления. По приложению 7

--стоимость эксплуатации 1 станко-минуты приспособления. По приложению 7![]() .

.

Патрон поводковый коп/мин.

Оправка центровая коп/мин.

коп/мин.

коп.

Расход силовой электроэнергии:

коп., где:

![]() —стоимость 1 кВт/ч. электроэнергии:

—стоимость 1 кВт/ч. электроэнергии:

![]() --мощность электродвигателя:

--мощность электродвигателя:

![]() –коэффициент загрузки:

–коэффициент загрузки:

Технологическая себестоимость:

Первого варианта:

коп.

Второго варианта:

мин.

Сз=106.6 коп/час.

Счз=58.08 коп/час.

Спз=174.33 коп0час.

коп.

Расходы на эксплуатацию инструмента:

коп.

Технологическая себестоимость второго варианта:

коп.

Экономический эффект на годовой объём выпуска:

Список литературы

1. Справочник технолога-машиностроителя под редакцией А.Г. Косиловой. Том2, «Машиностроение». 1985г.

2. Анурьев В.Д. Справочник конструктора-машиностроителя. Т. 1.М: Машиностроение, 1980. 1250с.

3. А.Ф. Горбацевич Курсовое проектирование по технологии машиностроения. Минск. Высшая школа. 1983г.

4. Технико-экономическое сравнение вариантов операций технологического процесса механической обработки. Методические указания. В.А.Червоткин, П.С.Мариопольский, С.И.Капульник. СПИ. 1980г.

5. Общемашиностроительные нормативы режимов резания. Справочник в 2-х томах., Том1., Москва. Машиностроение 1991г.

6. Общемашиностроительные нормативы времени для технического нормирования работ на металлорежущих станках. Часть 2. М.: Машиностроение, 1974. 200 с.

7. Обработка металлов резанием: Справочник технолога / Под ред. А.А. Панова. М.: Машиностроение, 1988. 736 с.

8. Зенкин А.С., Петко И.В. Допуски и посадки в машиностроении: Справочник.-2-е изд., – К.: Техника, 1984.

9. Технологичность конструкции изделия: Справочник/ Под ред. Ю.Д. Амирова. М: Машиностроение, 1990. 768 с.