Испытания РЭСИ на механические воздействия: обнаружение резонансных частот, вибропрочность и виброустойчивость

СОДЕРЖАНИЕ: Общая методология организации испытаний на механические воздействия. Испытания на обнаружение резонансных частот. Испытания на вибропрочность и виброустойчивость. Метод широкополосной случайной вибрации. Испытательное оборудование: виброустановки.Министерство образования Республики Беларусь

Белорусский государственный университет информатики и

радиоэлектроники

кафедра РЭС

РЕФЕРАТ

на тему:

«Испытания РЭСИ на механические воздействия (обнаружение резонансных частот, вибропрочность и виброустойчивость)»

МИНСК, 2008

Общая методология организации испытаний на механические воздействия

Существуют следующие виды МИ:

• на обнаружение резонансных частот конструкции и проверку отсутствия их в заданном диапазоне;

• на виброустойчивость и вибропрочность;

• на ударную прочность и ударную устойчивость;

• на воздействие одиночных ударов;

• на воздействие линейных ускорений;

• на воздействие акустического шума.

Все механические испытания ЭС проводят при нормальных климатических условиях под электрической нагрузкой или без неё. Повышение температуры при испытаниях допускается при условии, что не превысит значений рабочей температуры среды, заданной в НТД.

Способ крепления ЭС при МЭ указывается в НТД и программе испытаний с учётом возможных вариантов его расположения при эксплуатации, однако для контроля стабильности производства и выявления устойчивости ЭС допускается использовать и другие способы крепления.

Исследования показывают, что наибольшее влияние на ЭС оказывают сочетания вибрационных нагрузок и одиночных ударов, испытания на остальные механические воздействия являются дополнительными.

Надёжная работа ЭС обеспечивается благодаря наличию конструктивных запасов. Конструктивный запас ЭС на резонансной частоте оценивают с помощью коэффициента конструктивного запаса:

![]() (1)

(1)

где f он - наименьшая резонансная частота изделия

Fb - верхняя частота рабочего диапазона, заданная НТД.

Т.е. при увеличении f он вибропрочность конструкции увеличивается при прочих равных условиях.

Испытания на обнаружение резонансных частот

Данный метод используется при разработке новых конструкций ЭС перед испытаниями на воздействие вибраций. Такие испытания служат для проверки механических свойств изделий и получения исходной информации при выборе методов механических испытаний и длительности действия ударного ускорения. Резонансные частоты ЭС или их элементов определяются в трёх перпендикулярных направлениях.

При определении резонансных частот аппаратура в выключенном состоянии подвергается воздействию гармонической вибрации при пониженных ускорениях (1 5)g в диапазоне частот (0,2 1,5)f ОР , где f ОР -расчетная резонансная частота изделия.

Поиск резонансных частот производят путём плавного изменения частоты при поддержании постоянной амплитуды ускорения или смещения ((1 5)g или 1,5 мм).

Результаты испытаний используют при выборе других методов механических испытаний. Так, если fOH 1000 Гц , то из механических испытаний можно исключить испытания на ударопрочность; если f он 2000 Гц -то исключают испытания на удароустойчивость, fOH 2 fB - то исключают испытания на виброустойчивость.

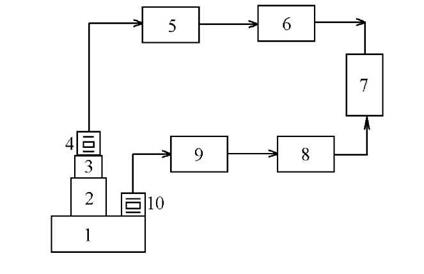

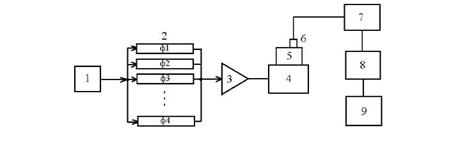

Структурная схема устройства для определения резонансных частот пьезоэлектрическим методом имеет вид:

Рисунок 1 - Структурная схема устройства для определениярезонансных частот пьезоэлектрическим методом:

1 - стол вибростенда; 2 - приспособление для крепления изделия; 3 - испытываемое изделие; 4,10 - пьезопреобразователь;

5,9 - согласующее устройство; 6,8 - измерительное устройство;

7 - регистрирующее устройство

Данный метод наиболее отработан и широко используется на практике и обеспечивает высокую точность измерений при условии, когда размеры и масса испытываемого изделия в 10 и более раз превышает размеры и массу пьезопреобразователя.

При невозможности установки вибропреобразователя на изделии или с целью повышения точности измерений применяют безотказные методы измерения параметров вибрации, осуществляемых с помощью оптических или емкостных методов измерения.

Испытания на вибропрочность и виброустойчивость

Испытания на вибропрочность проводят с целью проверки способности изделий противостоять разрушающему действию вибрации и выполнять свои функции при сохранении параметров после механического воздействия в пределах значений, указанных в ТУ или ПИ на изделии.

Испытания на виброустойчивость проводят с целью проверки способности ЭС выполнять свои функции и сохранять параметры в пределах значений ЭС, указанных в ТУ в условиях вибрации в заданных диапазонах частот и ускорений.

Для проверки виброустойчивости выбирают такие параметры испытываемых изделий, по изменению которых можно судить о виброустойчивости, например, уровень виброшумов, искажение выходного сигнала, нестабильность сопротивлений и т.д.

Параметры испытываемых режимов определяются заданной степенью жёсткости, определяемые сочетанием следующих параметров:

Таблица 1 - Параметры испытываемых режимов

| Степень жесткости | Диапазон частот, Гц | Амплитуда перемещения, мм | Частота перехода, Гц | Амплитуда ускорения, g |

I III X ХIV |

1035 1055 10500 10,05000 |

-0,5 1 4 |

-32 50 50 |

0,5 2 10 40 |

Испытания ЭС на ВУ и ВП можно осуществлять следующими методами:

• методом фиксированных частот;

• методом качающейся частоты;

• методом случайной вибрации;

Основным условием, позволяющим выбрать наиболее рациональный метод испытаний является знание резонансных частот изделия. Например, если резонансная частота превышает верхнюю частоту диапазона больше чем в 1,5 раза, применяют метод испытаний на одной фиксированной частоте. Если резонансные частоты не установлены, то применяется метод качающейся частоты. Если изделие имеет больше 4-х резонансов в заданном диапазоне частот, применяют метод случайной вибрации. Если необходимо сократить время испытаний при сохранении диапазона частот, используют метод ускоренных испытаний, основанный на следующей закономерности влияния вибрационных нагрузок на долговечность изделия:

(2)

(2)

где j 0 , jy - амплитуды виброускорения при ускоренном и обычном режимах;

ТО , Ту -продолжительность обычного и ускоренного режимов;

k - показатель системы, зависящий от особенностей конструкции и материалов;

k =210, и наиболее жёсткий режим будет при k =2, поскольку при таком соотношении продолжительность испытаний будет максимальным.

Проведение испытаний на виброустойчивость и вибропрочность

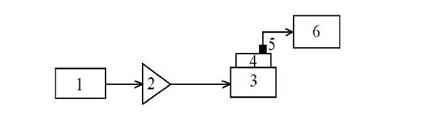

Метод испытаний на фиксированных частотах заключается в последовательном воздействии гармонической вибрации определённой частоты и амплитуды на испытываемую аппаратуру. Структурная схема испытаний имеет вид:

Рисунок 2 - Структурная схема испытаний на фиксированных частотах:

1 - задающий генератор; 2 - усилитель; 3 - вибратор; 4 - изделие;

5 - преобразователь; 6 - виброизмерительная аппаратура.

В ПИ указывается также время выдержки испытываемого изделия в данном режиме. При испытаниях на ВУ оно должно быть не менее 5 мин., а при испытании на вибропрочность от одного до пяти часов при длительном и от двадцати до пятидесяти мин. при кратковременном воздействии.

Метод имеет ограниченное применение в основном, при заводских испытаниях серийно выпускаемых изделий.

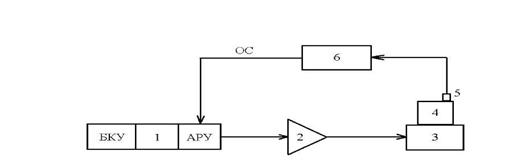

При испытаниях методом качающейся частоты вибрации частоту плавно изменяют в заданном диапазоне от нижнего до верхнего значений и обратно при постоянстве заданных параметров вибрации. Структурная схема испытаний методом качающейся частоты представлена на рисунке 3

Таким образом, при испытании ЭС методом КЧ любая резонансная частота возбуждается дважды за цикл качания. Частота вибрации меняется по экспоненциальному закону

![]() (3)

(3)

где k - показатель степени, характеризует скорость качания. АРУ - автоматический регулятор уровня вибраций.

Рисунок 3 - Структурная схема испытаний методом качающейся частоты

Скорость качания частоты вибрации при испытаниях должна быть такой, чтобы время изменения частоты в резонансной полосе частот f удовлетворяло условию:

![]() и

и ![]() (4)

(4)

где t НАР - время нарастания амплитуды вибрации при резонансе до установившегося значения;

t У - время окончательного установления подвижной части измерителя или регистрирующего прибора.

t НАР приблизительно можно определить из соотношения:

![]() (5)

(5)

где f 0 - резонансная частота,

k 1 - коэффициент, учитывающий увеличение времени нарастания амплитуды до установившегося значения.

Уменьшение скорости качания приводит к увеличению продолжительности испытаний, что является экономически невыгодным.

Обычно скорость качания частоты выбирают не более 2 октав/мин. Октавой называется интервал между двумя частотами f 2 и f 1 для которых

![]() или

или ![]() (6)

(6)

т.е. Vk 2 октав/мин или

![]() (7)

(7)

где t f - определено ранее.

Если полученное значение Vk будет 2октав/мин, то следует брать Vk =2 октав/мин

Метод широкополосной случайной вибрации (ШСВ )

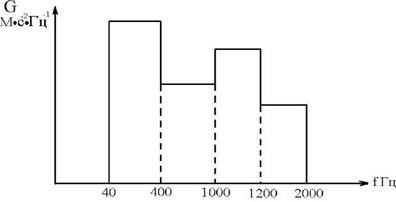

Рисунок 4 - График спектральной плотности ускорения

При использовании данного метода производится одновременное возбуждение всех резонансов конструкции, что позволяет выявить их взаимное влияние. При использовании метода ШСВ предусматривается постоянная плотность энергии каждой гармонической составляющей колебательного процесса, для чего на изделие воздействует белый шум и испытание проводят при определенных значениях среднего квадратического ускорения. Программа испытаний задается в виде графика спектральной плотности ускорения (рисунок 4):

Структурная схема испытаний имеет вид:

Рисунок 5 - Структурная схема испытаний методом ШСВ:

1 - генератор шума; 2 - блок фильтров; 3 - усилитель; 4 - вибратор;

5 - изделие; 6 - преобразователь; 7 - виброизмерительная аппаратура;

8 - анализирующее устройство; 9 - регистрирующее устройство.

В качестве сигнала возбуждения задающего устройства используется сигнал белого шума, подаваемый на многочисленные узкопленочные фильтры фиксированной частоты, перекрывающие спектры частот сигнала возбуждения.

Степень жесткости испытаний на ШСВ определяется сочетанием следующих параметров: диапазон частот; спектральной плотностью ускорения; продолжительностью испытаний.

Таблица 2 - Параметры испытаний

| Степень жесткости | Среднее квадратичное отклонение ускорения, мс2 | Спектр ускорения, g2 Гц-1 |

| I II III IV | 100(10) 200(20) 300(30) 500(50) | 0,05 0,2 0,2 0,5 |

Осуществление метода ШСВ требует сложного и дорогостоящего оборудования, поэтому он зачастую заменяется более простым по технической реализации методом случайной вибрации со сканированием полосы частот. Случайная вибрация в этом случае возбуждается в узкой полосе частот, центральная частота которой по экспоненциальному закону медленно сканирует по диапазону частот в процессе испытаний от минимального до максимального и наоборот. Т.о. в данном методе реализовано компромиссное решение методов испытаний широкополосным сигналом и синусоидальным с изменяющейся частотой.

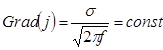

Для обеспечения эквивалентности методов испытаний широкополосным сигналом и синусоидальным с изменяющейся частотой должно выполнять условие:

, (8)

, (8)

где grad ( j ) - градиент ускорения, g-c1/2

- среднее квадратическое ускорение вибрации в узкой полосе частот, g

f - центральная частота полосы, Гц

Степень жесткости испытаний определяется сочетанием:

• диапазон частот;

• ширина сканирующей полосы частот;

• градиента ускорения;

• длительность испытаний.

Градиент ускорения определяется:

![]() (9)

(9)

где G ( f ) - спектральная плотность ускорения при испытании методом ШСВ.

Длительность испытания

![]() (10)

(10)

где t ш - длительность испытаний ШСВ.

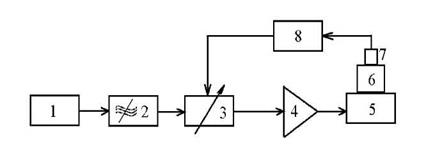

Структурная схема испытаний методом случайной вибрации со сканированием полосы частот (рисунок 6).

Рисунок 6 - Структурная схема испытаний методом случайнойвибрации со сканированием полосы частот:

1 - генератор;2 - полосовой фильтр; 3 - усилитель с автоматическим регулированием уровня; 4 - усилитель мощности; 8 – виброизмерительнаяаппаратура

Испытательное оборудование для испытаний на воздействие вибраций

В лабораторных условиях испытания на вибрационные нагрузки проводят на вибростендах, входящих в состав вибрационных установок. Основные требования, которым должны удовлетворять виброустановки - это возможность получения гармонической вибрации в требуемом диапазоне частот и ускорений, устойчивость и надежность в работе.

Виброустановки классифицируются:

1. По способу возбуждения вибрации:

• механические с кинематическим и центробежным возбуждением;

• электродинамические,

• электромагнитные,

• гидравлические,

• гидромеханические,

• гидроэлектромагнитные,

• пьезоэлектрические и др.

2. По частотным диапазонам воспроизводимой вибрации:

• низкочастотные и высокочастотные,

• узкополосные и широкополосные.

3. По методу поведения испытаний:

• на фиксированных частотах и качающейся частоте;

• на ШСВ и сканированием полосы частот.

4. По предельным значениям основных параметров в заданном диапазоне частот:

• силе возбуждения,

• выталкивающему усилию,

• перемещению,

• скорости.

5. По кинематическим и конструктивным признакам:

• для создания возвратно-поступательной или угловой вибрации;

• для воспроизведения вибрации в одном или нескольких направлениях (одно- и многокомпонентные) и другие.

Наиболее практическое применение в настоящее время находят электродинамические вибрационные установки.

Виброустановки с механическим возбуждением является низкочастотными. Они используются для испытаний в диапазоне частот от 100 Гц в основном тяжёлых или крупногабаритных изделий массой до 100 кг.

Установки с электромагнитным возбуждением, в основном, используются для испытаний на фиксированных частотах 50 и 100 Гц. Достоинство: практически полное отсутствие магнитных полей в зоне испытаний. Недостаток: искажение синусоидальной формы колебаний.

Установки с гидравлическим возбуждением весьма эффективны на очень низких частотах (0,011 Гц) с большими значениями возбуждающего усилия до 106 H для изделий большой массы.

Пьезоэлектрические установки работают в области ВЧ большее 1000 Гц при очень малой грузоподъёмности (0,5 1 Н).

Установки с электродинамическим возбуждением отличают широкий диапазон воспроизводимых частот, высокая направленность вибрации, низкий коэффициент нелинейных искажений, небольшие магнитные поля в зоне испытаний. Применение специальной аппаратуры управления позволяет реализовать все основные режимы испытаний.

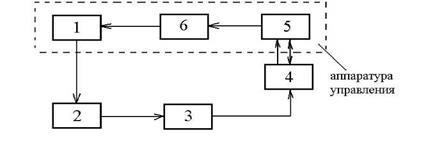

Структурная схема ЭВУ показана на рисунке 7.

Рисунок 7 - Структурная схема ЭВУ:

1 - устройство управления вибрационной установки;

2 - усилитель мощности; 3 - согласующее устройство; 4 - вибростенд;

5 - преобразователь; 6 - измерительная аппаратура.

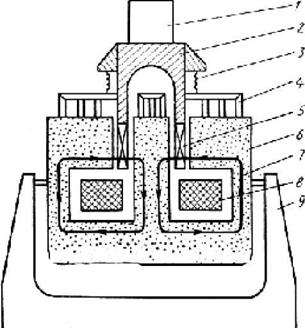

Типовая конструкция ЭД вибростенда имеет вид (рисунок 8):

|

![]() Рисунок 8 - Типовая конструкция ЭД вибростенда:

Рисунок 8 - Типовая конструкция ЭД вибростенда:

1 - испытываемое изделие; 2 - стол вибростенда; 3 - подвеска;

4 - магнитный экран; 5 - подвижная катушка; 6 - магнитопровод;

7 - магнитный поток; 8 - катушка подмагничивания; 9 - основание.

Обозначение вибростенда:

грузоподъёмность

УВЭ 5/1000

макс. воспроизводимая частота

При проведении испытаний для крепления изделий к столу вибростенда используют различные дополнительные приспособления. Требования к ним:

• крепление изделия должно осуществляться тем же способом, что и при эксплуатации;

• fO

приспособления больше в 1,5 2 раза верхнего значения частоты

вибрации;

• центр тяжести совпадает с осью виброштока.

Наиболее предпочтительна конструкция в виде куба:

![]() (11)

(11)

где а - длина ребра, м.

Преобразователи:

• индуктивные,

• трансформаторные;

• электромагнитные,

• электродинамические;

• емкостные;

• пьезоэлектрические.

ЛИТЕРАТУРА

1. Глудкин О.П. Методы и устройства испытания РЭС и ЭВС. – М.: Высш. школа., 2001 – 335

2. Испытания радиоэлектронной, электронно-вычислительной аппаратуры и испытательное оборудование/ под ред. А.И.Коробова М.: Радио и связь, 2002 – 272 с

3. Млицкий В.Д., Беглария В.Х., Дубицкий Л.Г. Испытание аппаратуры и средства измерений на воздействие внешних факторов. М.: Машиностроение, 2003 – 567 с

4. Национальная система сертификации Республики Беларусь. Мн.: Госстандарт, 2007

5. Федоров В., Сергеев Н., Кондрашин А. Контроль и испытания в проектировании и производстве радиоэлектронных средств – Техносфера, 2005. – 504с.