Испытания термоэлектрического термометра

СОДЕРЖАНИЕ: Технология проведения испытаний термоэлектрического термометра, используемого для измерения температуры в металлургической отрасли. Обеспечение, объем и методика испытаний. Результаты испытаний: выбор оптимальных технических решений и оценка их качества.Содержание

Введение

1. Объект испытаний

2. Цели испытаний

3. Обоснование необходимости проведения испытаний

4. Место и обеспечение испытаний

5. Объем и методики испытаний

6. Оформление результатов испытаний

7. Список НД по термоэлектрическим термометрам

Список используемых источников

Введение

Испытания как основная форма контроля изделий представляют собой экспериментальное определение количественных и качественных показателей свойств изделия как результата воздействия на него при его функционировании, а также при моделировании объекта.

Цели испытаний различны на различных этапах проектирования и изготовления изделий.

При определении понятия “испытание”, надо отталкиваться не от английского термина “test” (у которого, как известно много значений), а от традиционных норм русского языка. Согласно этим нормам, испытание всегда предполагает какое-либо воздействие или нагрузку. Испытание проходят либо не проходят.

Испытания – это разновидность контроля. В систему испытаний входят следующие основные элементы:

а) объект испытаний – изделие, подвергаемое испытаниям.

б) условия испытаний – это совокупность воздействующих факторов и (или) режимов функционирования объекта при испытаниях. Условия испытаний могут быть реальными или моделируемыми,;

в) средства испытаний – это технические устройства, необходимые для проведения испытаний. Сюда входят средства измерений, испытательное оборудование и вспомогательные технические устройства;

г) исполнители испытаний – это персонал, участвующий в процессе испытаний. К нему предъявляются требования по квалификации, образованию, опыту работы и другим критериям;

д) нормативно-техническая документация на испытания, которую составляют комплекс стандартов, регламентирующих организационно-методические и нормативно-технические основы испытаний; комплекс стандартов системы разработки и постановки продукции на производство; нормативно-технические и технические документы, регламентирующие требования к продукции и методам испытаний; Нормативно-технические документы, регламентирующие требования к средствам испытаний и порядок их использования.

Условия проведения испытаний и перечень контролируемых параметров изделий электронной техники оговариваются в стандартах и общих технических условиях (ТУ) на изделие.

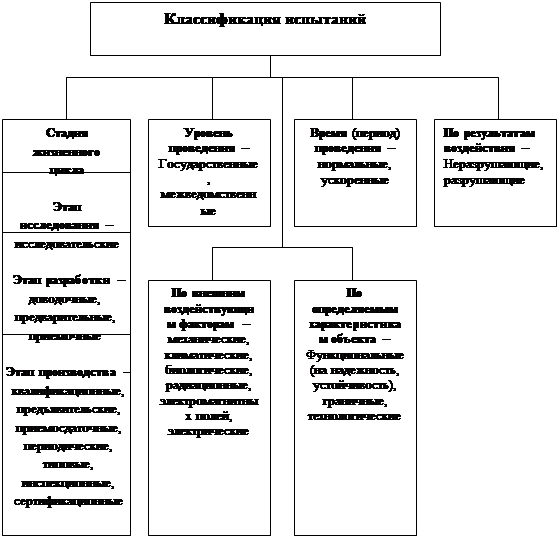

Все испытания классифицируют по методам проведения, назначению, этапам проектирования, изготовления и выпуска, виду готовой продукции, продолжительности, уровню проведения, виду воздействия, определяемым характеристикам объекта.

На рисунке 1 приведена классификация основных видов испытаний.

По результату воздействия на изделий электронной техники испытания делят на разрушающие и неразрушающие, а также на стойкость, прочность и устойчивость.

Испытания являются разрушающими, если в процессе их проведения применяют разрушающие методы контроля или в результате воздействия внешних факторов испытываемые образцы становятся непригодными для дальнейшего использования. Методы неразрушающего контроля применяют как взамен разрушающих, так и в дополнение к ним. При этом сокращается время анализа отказов, а в ряде случаев более точно устанавливаются место и вид дефекта.

Большинство методов испытаний изделий электронной техники являются либо разрушающими, либо значительно сокращающими технический ресурс изделий. Также в связи с уменьшением объема выпуска изделий возникают ситуации, когда объем выборок для разрушающего контроля становится сопоставим с объемом выпуска изделий. Поэтому наиболее широкое применение в практике испытаний получил выборочный метод, который позволяет судить о всей генеральной совокупности изделий по взятой из нее выборке.

Если изделия, входящие в выборку, в полной мере отражают характер и структуру генеральной совокупности, то такая выборка называется представительной или репрезентативной.

|

Рисунок 1 - Классификация основных видов испытаний

Выборки классифицируют по ряду признаков:

а) по способу образования (повторные и бесповторные);

б) по преднамеренности отбора (преднамеренные и случайные);

в) по отношению ко времени образования (единовременные и случайные);

г) по целевому назначению (расслоенные и общепроизводительные).

Таблица 1- Виды, цели, задачи и объекты испытаний

| Виды | Цели испытаний | Задачи испытаний | Объекты |

| 1 | 2 | 3 | 4 |

| Исследовательские | Выбор и обоснование характеристик проектируемой продукции | 1 .Изучение аналогов. 2.Проверка возможностей собственного производства. 3.Подготовка технического задания. |

Аналоги, макетные образцы, серийная продукция |

| [Доводочные | Отработка конструкции в процессе проектирования | 1. Определение характеристик проектируемой продукции. 2.0ценка соответствия проектируемой продукции техническому заданию. 3.Поиск путей улучшения показателей качества. | Опытные образцы, аналоги |

| Предварительные | Определение готовности изделия к приемочным испытаниям | 1 .Оценка соответствия продукции техническому задгшию. 2.0пределение фактических характеристик продукции. 3 .Предварительное определение потребности в запасных частях. 4.0пределение возможности представления продукции на приемочные испытания. |

Опытные образцы |

| Приемочные | Принятие решения о постановке на производство | 1. Определение соответствия продукции требованиям стандартов и техническому заданию. 2.Получение информации о готовности изделия к сертификации. 3.Принятие решения о постановке изделия на производство. | Опытные образцы |

| Установочные | Проверка готовности производства к выпуску продукции | I.Проверка качества изделий, изготовленных по принятой технологии. 2.Проверка готовности производства к выпуску разработанной продукции. |

Образцы первой промышленной партии |

| Сертификационные | Получение сертификата и знака соответствия | 1. У становление соответствия характеристик продукции требованиям безопасности и экологии. 2.Включение в Государственный Реестр и получение лицензии на право производства. |

Идентифицированные образцы |

| Периодические, контрольные | Контроль стабильности производства |

I. Проверка Соответствия 1гоодукции Техническим условиям и стандартам. 2. Оценка стабильности производства и качества серийной продукции. 3.Выявление недостатков серийной продлтощи. 4. Оценка эффективности мероприятий, внедряемых в серийном производстве. |

Образцы серийной продукции |

| Инспекционные | Проверка соответствия серийной продукции сертифицированному образцу | 1.Определение соответствия серийной продукции требованиям безопасности и экологии. |

Образцы серийной продукции |

| Приемосдаточные | Приемка 1ГООдукции заказчиком |

1. Определение 2. Оценка ваниям контракта. 3.Выявление недостатков и их устранение. |

Образцы сдаваемой партии |

| Эксплуатац ионные наблюдения) | Оценка соответствия выпускаемой продукции условиям эксплуатации |

1 .Определение значений показателей качества в условиях реальной эксплуатации. 2.Выявление недостатков продукции. 3.Изучение спроса потребителя. 4. Сбор информации об особенностях эксплуатации различных условиях. |

Серийные образцы, | находящиеся в эксплуатации |

По продолжительности все испытания подразделяют на:

а) нормальные испытания – испытания, методы и условия проведения которых обеспечивают получение в необходимом объеме информации о показателях надежности изделия за такое же время, что и при эксплуатации;

б) ускоренные испытания – испытания, методы и условия проведения которых обеспечивают получение необходимой информации о качестве изделия в более короткий срок;

в) сокращенные испытания – испытания, которые проводят по сокращенной программе.

По назначению испытания можно разделить на исследовательские и контрольные.

Исследовательские испытания проводят для изучения определенных характеристик свойств изделия. Результаты этих испытаний служат для решения следующих задач:

а) определения или оценки показателей качества функционирования испытываемых изделий в определенных условиях эксплуатации;

б) выбора оптимальных режимов работы и показателей надежности;

в) сравнения множества вариантов реализации изделия при проектировании и аттестации;

г) построения математической модели функционирования изделия (оценки параметров математической модели);

д) отбора существенных факторов, влияющих на показатели качества функционирования.

Исследовательские испытания при необходимости проводят на любых стадиях жизненного цикла продукции.

Испытания, проводимые для контроля качества объекта, называются контрольными . Назначение контрольных испытаний – проверка на соответствие техническим условиям при изготовлении. Контрольные испытания составляют наиболее многочисленную группу испытаний.

Цели и задачи испытаний меняются в течение жизненного цикла изделия. В связи с этим понятно выделение испытаний по этапам. На указанных этапах проводят доводочные, предварительные и приемочные испытания.

Так, Доводочные испытания – исследовательские, ипроводят их при проектировании изделий с целью оценки влияния вносимых в техническую документацию изменений, чтобы обеспечить достижение заданных значений показателей качества. Необходимость испытаний определяет разработчик либо при составлении технического задания на разработку, либо в процессе разработки; он же составляет программу и методику испытаний.

Испытаниям подвергают опытные образцы продукции.

Предварительные испытания – контрольные для опытных образцов и (или) опытных партий продукции. Их проводят с целью определения возможности предъявления опытного образца на приемочные испытания.. Программа предварительных испытаний максимально приближены к условиям эксплуатации изделия. Организация проведения испытаний такая же, как у доводочных испытаниях. По результатам испытаний оформляют акт, отчет и определяют возможность предъявления изделия на приемочные испытания.

Приемочные испытания также являются контрольными для опытных образцов, опытных партий продукции или единичных изделий. Приемочные испытания опытного образца проводят с целью определения соответствия продукции техническому заданию, требованиям стандартов и технической документации, оценки технического уровня, определения возможности постановки продукции на производство.

Испытания готовой продукции подразделяют на квалификационные, приемосдаточные, периодические, типовые, инспекционные, сертификационные.

Квалификационные испытания проводят в следующих случаях: при оценке готовности предприятия к выпуску конкретной продукции, если изготовители опытных образцов и серийной продукции разные, а также при постановке на производство продукции по лицензиям и продукции, освоенной на другом предприятии. В остальных случаях необходимость проведения квалификационных испытаний устанавливает приемочная комиссия.

Испытаниям подвергают образцы из установочной (первой промышленной партии), а также первые образцы продукции, выпускаемой по лицензиям и освоенной на другом предприятии.

В состав этих испытаний включают все виды испытаний, предусмотренных в нормативно-технической документации, за исключением проверки сохраняемости.

Приемосдаточные испытания проводят для принятия решения о пригодности продукции к поставке или ее использованию. Испытаниям подвергают каждую изготовленную единицу или выборку из партии.

Периодические испытания проводят с целью:

а) периодического контроля качества изделий;

б) контроля стабильности технологического процесса в период между очередными испытаниями;

в) подтверждения возможности продолжения изготовления изделий по действующей документации;

г) подтверждения уровня качества изделия, выпущенного в течении контролируемого периода;

д) подтверждения эффективности методов испытаний, применяемых при приемочном контроле.

Периодические испытания предназначены для продукции установившегося серийного (массового) производства.

Типовые испытания – контроль продукции одного типоразмера, по единой методике, который проводят для оценки эффективности и целесообразности изменений, вносимых в конструкцию или технологический процесс. Эти испытания являются выборочными, так как относятся к разрушающим испытаниям, предназначены для оценки стойкости конструкции при различных видах механических и климатических воздействий.

Инспекционные испытания – это особый вид контрольных испытаний. Их осуществляют выборочно с целью контроля стабильности качества образцов готовой продукции и продукции, находящийся в эксплуатации.

Сертификационные испытания – элемент системы мероприятий, направленных на подтверждение соответствия фактических характеристик изделия требованиям нормативно-технической документации. Сертификационные испытания, как правило, проводят независимые от производителя испытательные центры. По результатам испытаний выдается сертификат или знак соответствия изделия требованиям нормативно-технической документации. Сертификация предполагает взаимное признание результатов испытаний поставщиком и потребителем.

Помимо испытаний, проводимых изготовителем, изделия могут подвергаться проверке при входном контроле у потребителя. При входном контроле не должны проводиться термоудары, термоциклы, длительная вибрация, механические удары, многократные проверки изделий испытательным напряжением. Недопустимы проверки изделий в режимах, отличающихся от указанных в технических условиях. Используемая при входном контроле измерительная, испытательная аппаратура и стенды должны соответствовать требованиям на аналогичную аппаратуру и стенды поставщика.

В зависимости от характера воздействия на изделия все ВВФ делятся на классы: механические, климатические и другие природные, биологические, радиационные, электромагнитных полей .

Следует отметить, что повышение эффективности контроля процесса проектирования и технолог ического процесса изготовления изделий приводит к снижению роли испытаний готовой продукции. Хорошо организованный автоматизированный контроль технологического процесса производства позволяет сократить объем испытаний готовых изделий. Учитывая необходимость оптимизации стоимости изделия, следует находить разумный компромисс между объемом испытаний и эффективностью контроля изготовления изделий.

1. Объект испытаний

· Термоэлектрические термометры

Для измерения температуры в металлургии наиболее широкое распространение получили термоэлектрические термометры, работающие в интервале температур от -200 до +2500 0 C и выше. Данный тип устройств характеризует высокая точность и надежность, возможность использования в системах автоматического контроля и регулирования параметра, в значительной мере определяющего ход технологического процесса в металлургических агрегатах.

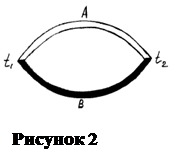

Сущность термоэлектрического метода заключается в возникновении ЭДС в проводнике, концы которого имеют различную температуру. Для того, чтобы измерить возникшую ЭДС, ее сравнивают с ЭДС другого проводника, образующего с первым термоэлектрическую пару AB (рисунок 2), в цепи которой потечет ток.

Результирующая термо-ЭДС (Т-ЭДС) цепи, состоящей из двух разных проводников A и B (однородных по длине), равна

![]()

или

![]() (1)

(1)

где ![]() и

и ![]() - разности потенциалов проводников A и B соответственно при температурах t2

и t1

, мВ.

- разности потенциалов проводников A и B соответственно при температурах t2

и t1

, мВ.

Термо-ЭДС данной пары зависит только от температуры t1 и t2 и не зависит от размеров термоэлектродов (длины, диаметра), величин теплопроводности и удельного электросопротивления.

Для увеличения чувствительности термоэлектрического метода измерения температуры в ряде случаев применяют термобатарею: несколько последовательно включенных термопар, рабочие концы которых находятся при температуре t2 , свободные при известной и постоянной температуре t1 .

Принцип действия

Термопара – старейший и до сих пор наиболее распространенный в промышленности температурный датчик. Действие термопары основано на эффекте, который впервые был открыт и описан Томасом Зеебеком в 1822 г. Наиболее правильное определение этого эффекта следующее: a difference of potential will occur if a homogeneous material having mobile charges has a different temperature at each measurement contact. (Если гомогенный материал, обладающий свободными зарядами, имеет разную температуру на измерительных контактах, то между контактами возникает разность потенциалов). Для нас более привычно обычно приводимое в литературе несколько другое определение эффекта Зеебека – возникновении тока в замкнутой цепи из двух разнородных проводников при наличии градиента температур между спаями. Второе определение, очевидно, следует из первого и дает объяснение принципу работы и устройству термопары. Однако, именно первое определение дает ключ к пониманию эффекта возникновения ТЭДС не в месте спая, а по всей длине термоэлектрода, что очень важно для понимания ограничений по точности, накладываемых самой природой термоэлектричества. Поскольку генерирование ТЭДС происходит по длине термоэлектрода, то показания термопары зависят от состояния термоэлектродов в зоне максимального температурного градиента. Поэтому поверку термопар следует проводить при той же глубине погружения в среду, что и на рабочем объекте. Учет термоэлектрической неоднородности особенно важен для рабочих термопар из неблагородных металлов.

Главные преимущества термопар:

-широкий диапазон рабочих температур, это самый высокотемпературный из контактных датчиков.

-спай термопары может быть непосредственно заземлен или приведен в прямой контакт с измеряемым объектом.

-простота изготовления, надежность и прочность конструкции.

Недостатки термопар:

-необходимость контроля температуры холодных спаев. В современных конструкциях измерителей на основе термопар используется измерение температуры блока холодных спаев с помощью встроенного термистора или полупроводникового сенсора и автоматическое введение поправки к измеренной ТЭДС.

-возникновение термоэлектрической неоднородности в проводниках и, как следствие, изменение градуировочной характеристики из-за изменения состава сплава в результате коррозии и других химических процессов.

-материал электродов не является химически инертным и, при недостаточной герметичности корпуса термопары, может подвергаться влиянию агрессивных сред, атмосферы и т.д.

-на большой длине термопарных и удлинительных проводов может возникать эффект «антенны» для существующих электромагнитных полей.

-зависимость ТЭДС от температуры существенно не линейна. Это создает трудности при разработке вторичных преобразователей сигнала.

-когда жесткие требования выдвигаются к времени термической инерции термопары, и необходимо заземлять рабочий спай, следует обеспечить электрическую изоляцию преобразователя сигнала для устранения опасности возникновения утечек через землю.

Общие сведения и особенности работы

Стандартные таблицы для термоэлектрических термометров и классы допуска и диапазоны измерений приведены в ГОСТ Р 8.585-2001 «Государственная система обеспечения единства измерений. Термопары.»

Источники погрешности термопар

Принцип действия термопар и особенности преобразования и передачи сигнала приводят к следующим возможным проблемам при их эксплуатации, вызывающим ошибку в определении температуры

1. Дефекты формирования рабочего спая;

2. Возникновение термоэлектрической неоднородности по длине термоэлектродов и изменение градуировочной характеристики;

3. Электрическое шунтирование проводников изоляцией и возможное возникновение гальванического эффекта;

4. Тепловое шунтирование;

5. Электрические шумы и утечки.

Формирование спая

Существует много способов формирования рабочего спая термопары: механическое скручивание, пайка, сварка и т.д. При сварке в спай добавляется третий метал, но т.к. температуры проводников, исходящих из спая одинаковы, это не может привести к какой-либо погрешности. Проблема заключается в том, что третий метал, как правило, имеет более низкую температуру плавления и при высоких температурах спай может разорваться. Более того, может происходить загрязнение электродов чужеродным испаряющимся металлом. Поэтому рекомендуется производить сварку рабочего спая. Однако процесс сварки тоже требует особого внимания, т.к. перегрев может повредить термопарную проволоку и газ, используемый для сварки, может диффундировать в проволоку. Дефектная сварка может привести в разрыву спая при эксплуатации. В программном обеспечении, используемом для считывания и обработки сигнала термопары всегда есть специальный тест на разрыв спая.

Образование термоэлектрической неоднородности. Искажение градуировочной характеристики

Это наиболее серьезный и трудно диагностируемый источник погрешности, т.к. результат отсчета ТЭДС может показаться вполне приемлемым и в то же время быть ошибочным. Термоэлектрическая неоднородность может быть результатом диффузии примесей из окружающей атмосферы при высоких температурах, высокотемпературным отжигом или механической обработкой электродов. Она может образоваться в результате протягивания электродов, неосторожного обращения, ударов и вибраций, вызывающих напряжения в проволоке. Изменение состава сплава может наблюдаться на отдельном участке проволоки, находящейся длительное время в зоне резкого температурного градиента. Однако неоднородность влияет на изменение градуировочной характеристики только в том случае, если она попадает в зону температурного градиента при измерении. Чем больше градиент температуры, тем больше погрешность, возникающая из-за неоднородности. Один из способов уменьшения данной погрешности – сделать более плавным изменение температуры на длине термоэлектрода, например, используя металлические рукава и чехлы.

Сопротивление изоляции

Сопротивление изоляции термоэлектродов уменьшается с повышением температуры по экспоненциальному закону. При высокой температуре, в отдельных случаях, этот эффект может привести к образованию так называемого «виртуального» спая, т.е. фактического замыкания электродов в средней точке термопары. Таким образом, термопара будет измерять температуру не в области рабочего спая, а температуру в средней области. При высоких температурах следует также очень тщательно подбирать материал для изоляции, т.к. примеси и химические вещества изоляции могут проникнуть в электроды и изменить их свойства.

Гальванический эффект

Красящие вещества, применяемые в некоторых видах изоляции, могут вызвать образование электролита при попадании воды. Это может привести в гальваническому эффекту, который по силе превышает эффект Зеебека. Необходимо принимать меры для защиты термопарной проволоки от вредной атмосферы, проникновения воды и других жидкостей.

Тепловое шунтирование

Необходимо помнить, что термопара, как и любой другой контактный датчик, при введении в объект измерения меняет его температуру. Поэтому, если объект мал, термопара тоже должна иметь малые размеры. Однако термопара, изготовленная из тонкой проволоки, более подвержена эффектам загрязнения, отжига, возникновения напряжений, электрическому шунтированию. Чтобы минимизировать эти эффекты применяют удлинительные провода, которые соединяют термоэлектроды термопары с измерительным вольтметром и имеют коэффициент Зеебека близкий к коэффициенту термопары данного типа. Обычно удлинительный провод имеет больший диаметр, его сопротивление, включенное последовательно с термоэлектродом, не вызывает потерь при передаче сигнала на длинные расстояния. Кроме того, удлинительный провод проще протянуть через подводящий измерительный канал, чем тонкую термопарную проволоку. Поскольку требования к допускам удлинительных проводов установлены только в узком интервале температур, и сам провод может быть подвержен механическим повреждениям и натяжению, следует обеспечить минимальный температурный градиент вдоль провода.

Электрические шумы

Широкополосный шум может быть подавлен аналоговым фильтром. Единственный тип шума, который не может подавить система считывания и обработки сигнала – сдвиг, обусловленный утечкой постоянного тока в системе. Хотя обычно такие утечки не вызывают больших погрешностей, возможность их возникновения должна всегда приниматься во внимание и, по-возможности, предотвращаться, особенно если термоэлектроды очень малы и их сопротивление велико.

Подбор термопарной проволоки

Проволока для термопар изготавливается в соответствии со стандартом на допуска для термопар различных типов и классов. Куски проволоки, взятые из одного сертифицированного мотка, обычно имеют более близкое совпадение в значениях ТЭДС, чем куски из разных мотков, хотя абсолютное отклонение от номинальной ТЭДС может быть значительным. Если термопара изготавливается с целью получения большей точности, чем установлена стандартом, необходима проверка на термоэлектрическую неоднородность термоэлектродов и последующие меры для снижения вероятности возникновения неоднородности.

Диагностика состояния термопары при эксплуатации

Некоторые очень ценные предложения по разработке диагностических процедур были изложены в работах др. Рида (США). Три компонента предлагаемой системы: запись всех событий на объекте (event record), тест блока холодных спаев (the zone box test), отслеживание изменения сопротивления термопары (the thermocouple resistance history).

Электронная запись всех событий особенно важна, когда на объекте установлены сотни датчиков и требуется отследить ошибку в измерениях, полученных с каждого датчика. Например, если в определенный момент термопара одного типа была заменена на термопару другого типа, но по ошибке не была изменена стандартная функция преобразования, сигнал будет ложный, и только по электронным записям событий можно выяснить причину выхода из строя датчика.

Тест блока холодных спаев. Этот тест проводится для проверки работы контроллера, сканера, вольтметра и системы компенсации холодных спаев. Термопара в рабочих условиях регистрирует температуру горячего спая и показания вольтметра будут V=E(Tг-Tх). Во время тестирования мы замыкаем короткими кусками медной проволоки терминалы на блоке холодных спаев. В это время регистрируется температура холодных спаев и показания вольтметра должны быть равны V=0. Фактически это испытание тестирует все элементы измерительной системы, кроме самой термопары.

Измерение сопротивления термопары

Внезапное изменение сопротивления термопарной цепи является индикатором неполадок в работе. Если мы непрерывно будем регистрировать и проводить электронную запись сопротивления проводов каждой термопары во времени, то при внезапном изменении сопротивления, мы немедленно получим сигнал, который может быть индикатором разрыва, шунтирования изоляцией, влияния вибраций и других возможных нарушений. Так, если термопара, походящая через высокотемпературную зону и имеющая спай в более холодной зоне стала внезапно показывать 1200 °С вместо 300 °С, это может означать либо опасное повышение температуры зоны, либо выход термопары из строя и замыкание в месте повышенной температуры. Тестирование сопротивления поможет выявить причину. Сопротивление термоэлектродов изменяется с температурой, но если оно изменилось скачком, то это означает непредвиденное замыкание или разрыв. Нужно иметь ввиду, что когда термопара генерирует напряжение, то оно может вызвать существенную ошибку в измерении сопротивления. Измерение сопротивления термопары похоже на измерение сопротивления источника напряжения. Эту проблему решают с помощью технологии компенсации ТЭДС (offset compensated ohms measurement). Вольтметр сначала измеряет напряжение, генерируемое термопарой без включения источника измерительного тока, используемого при измерении сопротивления. Затем это напряжение вычитается программным способом из результирующего напряжения, измеренного при включенном источнике.

Рекомендации по работе с термопарами

Целостность и точность измерительной системы, включающей термопарный датчик, может быть повышена с помощью следующих мер:

- Использовать проволоки большого диаметра, которая, однако, не будет изменять температуру объекта измерения;

- Если необходимо использовать миниатюрную термопару из очень тонкой проволоки, следует использовать ее только в месте измерения, вне объекта следует использовать удлинительные провода;

- Избегать механических натяжений и вибраций термопарной проволоки;

- Если необходимо использовать очень длинные термопары и удлинительные провода следует соединить экран повода с экраном вольтметра и тщательно перекручивать выводы;

- По-возможности избегать резких температурных градиентов по длине термопары;

- Использовать термопару только в пределах рабочих температур, желательно с запасом;

- Использовать подходящий материал защитного чехла при работе во вредных условиях, чтобы обеспечить надежную защиты термопарной проволоки;

- Использовать удлинительные провода в их рабочем диапазоне и при минимальных градиентах температур;

- Вести электронную запись всех событий и непрерывно контролировать сопротивление термоэлектродов;

- Для дополнительного контроля и диагностики измерений температуры применяют специальные термопары с четырьмя термоэлектродами, которые позволяют проводить дополнительные измерения температуры, электрических помех, напряжения и сопротивления для контроля целостности и надежности термопар .

· Устройство термоэлектрических термометров

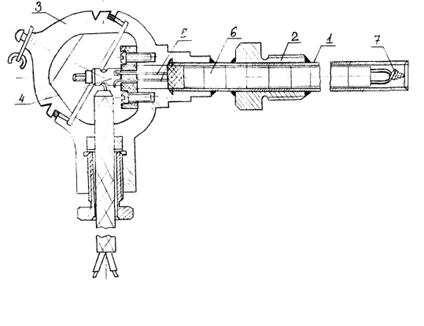

Термоэлектрический термометр (ТТ) – это измерительный преобразователь, чувствительный элемент которого (термопара) расположен в специальной защитной арматуре, обеспечивающий защиту термоэлектродов от механических повреждений и воздействия измеряемой среды. На рисунке 3 показана конструкция технического термоэлектрического термометра . Арматура включает защитный чехол 1, гладкий или с неподвижным штуцером 2, и головку 3, внутри которой расположено контактное устройство 4 с зажимами для соединения термоэлектродов 5 с проводами, идущими от измерительного прибора к термометру. Термоэлектроды по всей длине изолированы друг от друга и от защитной арматуры керамическими трубками (бусами) 6.

Рисунок 3

Защитные чехлы выполняются из газонепроницаемых материалов, выдерживающих высокие температуры и агрессивное воздействие среды. При температурах до 10000 С применяют металлические чехлы из углеродистой или нержавеющей стали, при более высоких температурах – керамические: фарфоровые, карбофраксовые, алундовые, из диборида циркония и т. п.

В качестве термоэлектродов используется проволока диаметром 0.5 мм (благородные металлы) и до 3 мм (неблагородные металлы). Спай на рабочем конце 7 термопары образуется сваркой, пайкой или скручиванием. Последний способ используется для вольфрам-рениевых и вольфрам-молибденовых термопар.

Термоэлектрические термометры выпускаются двух типов: погружаемые, поверхностные. Промышленность изготавливает устройства различных модификаций, отличающихся по назначению и условиям эксплуатации, по материалу защитного чехла, по способу установки термометра в точке измерения, по герметичности и защищенности от действия измеряемой среды, по устойчивости к механическим воздействиям, по степени тепловой инерционности и т. п.

Стандартные и нестандартные термоэлектрические термометры

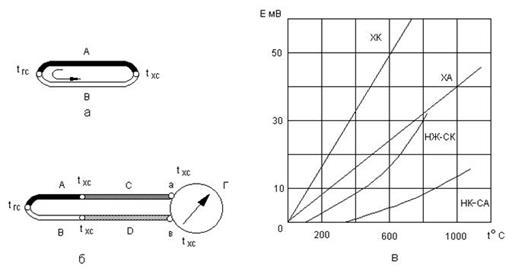

Для измерения в металлургии наиболее широко применяются термоэлектрические термометры со стандартной градуировкой: платинородий-платиновые (ТПП), платинородий-платинородиевые (ТПР), хромель-алюмелевые (ТХА), хромель-капелевые (ТХК), вольфрамрений-вольфрамрениевые (ТВР). В ряде случаев используют также термоэлектрические термометры с нестандартной градуировкой: медь-константановые, вольфрам-молибденовые (ТВР) и др. На (рис. 5) приведены градуировочные кривые ряда термопар.

В условиях длительной эксплуатации при высоких температурах и агрессивном воздействии сред появляется нестабильность градуировочной характеристики, которая является следствием ряда причин: загрязнения материалов термоэлектродов примесями из защитных чехлов, керамических изоляторов и атмосферы печи; испарения одного из компонентов сплава; взаимной диффузии через спай. Величина отклонения может быть значительной и резко увеличивается с ростом температуры и длительностью эксплуатации. Указанные обстоятельства необходимо учитывать при оценке точности измерения температуры в производственных условиях.

Термоэлектрические термометры в авиации используются в основном для измерения температуры отдельных частей силовых установок и газовых потоков, выходящих из реактивного сопла двигателя.

Принцип действия термоэлектрического термометра основан на использовании термоэлектрического эффекта. Явление термоэлектричества заключается в возникновении термоэлектродвижущей силы (термо-ЭДС) в спае двух проводников из двух разнородных токопроводящих материалов при наличии разности температур места соединения проводников и их свободных концов. Такая цепь, составленная из двух разнородных металлов, называется термопарой. Проводники, из которых состоит термопара, называются тероэлектродами. Одну точку соединения термоэлектродов называют рабочим концом (горячим спаем), а другую—свободным концом (холодным спаем). Физическая сущность явления объясняется следующим. Атомы металлов составляют пространственную решетку, внутри которой свободные электроны, участвующие в тепловом движении, образуют электронный газ. Плотность электронного газа для разных металлов неодинакова. Из-за этого на границе соприкосновения двух разнородных металлов возникает стремление к выравниванию плотности электронного газа. Часть электронов переходит из одного металла в другой. При этом один металл заряжается положительно, другой отрицательно. Возникает контактная разность потенциалов, которая уравновешивает разность давления электронного газа. Контактная разность потенциалов не зависит от формы и геометрических размеров термоэлектродов и определяется разностью температур горячего и холодного спаев и свойствами металлических проводников термопары.

Для большинства термопар контактные ЭДС возникают при любых температурах и являются их линейными функциями.

Таким образом, измеряя термо-ЭДС, развиваемую термопарой, можно определить температуру горячего спая. В этом и состоит принцип действия термоэлектрических термометров.

Электродвижущую силу, развиваемую термопарой, можно измерить с помощью гальванометра или компенсационным методом.

Метод измерения с помощью гальванометра основан на измерении силы тока, протекающего в замкнутой цепи, составленной из последовательно соединенных термопары и чувствительного гальванометра (Рисунок 4., б). Измерение ЭДС сводится к измерению силы тока, пропорциональный величине измеряемой ЭДС.

Рисунок 4 - Термопары а) - возникновение термоЭДС; б) - ведение термоэлектродных проводов; в) - градуировочные характеристики.

Для измерения термо-ЭДС в термоэлектрических термометрах применяют магнитоэлектрической гальванометр, высокая чувствительность которого обеспечивает такие измерения. Прибор работает, как милливольтметр, а шкала его отградуирована в градусах Цельсия.

Показания измерителя будут соответствовать температуре, измеряемой среды только в случаев обеспечения условия постоянства температуры свободных концов термопары или учета изменения этой температуры, для чего свободные концы термопары с помощью соединительных проводов С и D вынесены в зону небольших колебаний температуры (на приборную доску). Практически температура среды, окружающей свободные концы, термопары, изменяется в пределах от +50 до - 60° С.

Материалами для изготовления термопар служат благородные и неблагородные металлы, сплавы и полупроводники. Термопары из благородных металлов применяются для измерения высоких температур и при особо точных измерениях. Для технических измерений используются термопары из неблагородных металлов, сплавов и полупроводников. Такие термопары имеют более значительные по величине ТЭДС, чем термопары из благородных металлов, и их изготовление дешевле. В технике применяют также для изготовления термопар металлические электроды в паре с неметаллами.

Каждая термопара, состоящая из двух термоэлектродов, характеризуется зависимостью изменения термо-ЭДС от температуры, называемой градуировкой. На термопарах и шкале показывающего прибора, изготовленных для одной градуировки, ставится знак «Гр» с обозначением градуировки. Например, «Гр ХА» - градуировка термоэлектродов хромель-алюмель. Наиболее широкое применение в авиационных термометрах получили термопары: хромель-копелевая (хромель - сплав из 89 % Ni, 9.8 % Cr, 1 % Fe, 0.2 % Мn; копель - сплав из 45% Ni, 55% Сu); хромель-алюмелевая (алюмель - сплав из 94 % Ni, 0.5 % Fe, 2% AI, 2.5 % Mn и 1% Si), железокопелевая, медькопелевая, медьконстантановая и др. Принято в обозначениях градуировок термоэлектрических преобразователей первым указывать положительный термоэлектрод, вторым - отрицательный.

Зависимость термо-ЭДC преобразователя от разности температур его горячего и холодного спаев устанавливают экспериментальным путем и представляют в виде таблиц или графиков, которые называются градуировочными.

В справочных таблицах обычно приводят значения термо-ЭДС для термоэлектродов из различных материалов и сплавов, соединенных с нормальным платиновым термоэлектродом, причем температура холодного спая принимается равной 0°С. На рисунке 7., в показаны градуировочные характеристики некоторых термопар.

Термоэлектрические термометры предназначены для измерения высоких температур. Термопары этих приборов защищены оболочками, обладающими жаростойкостью, газонепроницаемостью, способностью выдерживать резкие изменения температуры, хорошей теплопроводностью и механической прочностью.

По своему назначению авиационные термоэлектрические термометры можно разделить на три группы.

К первой группе относятся термометры типа ТВГ, ИТГ и ТСТ, служащие для измерения температуры выходящих газов турбореактивных, турбовинтовых авиационных двигателей и турбостартеров.

Ко второй группе относятся термометры типа ТЦТ, измеряющие температуру головок цилиндров поршневых двигателей и других твердых тел.

В третью группу объединяются измерительные системы типа ИТ, ИА, предназначенные для измерения температуры газов, выходящих из реактивного сопла двигателе и турбин низкого и высокого давления.

В качестве термопреобразователей в термоэлектрических термометрах используются различные термопары.

В термометрах ТВГ, ИТГ, ТСТ используются термопары типа Т-1, Т-9, Т-11, Т-80, Т-82К, Т-99 различных градуировок.

В измерительных системах применяются термопары типа Т-99, Т-38, Т-93.

Термопары помещают в жаропрочный корпус с камерой торможения равномерно размещают по периметру одного сечения выходного сопла двигателя.

Способы соединения термопар различны. В термометрах типа ТВГ, ТСТ термопары соединяются электрически в одну термобатарею последовательно. В измерительных системах тепмопреобразователи имеют две комбинации параллельно или параллельно - последовательно соединенных термоэлектродов, при этом одна группа термопреобразователей используется непосредственно для измерения температуры, а другая - в качестве датчика регулятора температуры. Указанные способы соединения позволяют получить суммарную термо ЭДС, пропорциональную среднему значению температуры выходящих газов. Соединение термопреобразователей осуществляется в соединительных коробках, расположенных в таком месте самолета, где температура окружающей среды меняется незначительно и не превышает 100°С.

Электрические схемы термометров ТЦТ, ТВГ, ИТГ, ТСТ одинаковы, отличия заключаются только в способах соединения термопар.

Устройство термоэлектрического термометра и работу его электрической схемы рассмотрим на примере термометра ИТГ-1.

Основными элементами электрической схемы являются термопреобразователь, соединительные провода и измерительный прибор. Термопреобразователь ТП1 представляет собой блок параллельно соединенных термопар. Термо-ЭДС преобразователя измеряется магнитоэлектрическим милливольтметром.

2. Цели испытаний

Цели испытаний различны на различных этапах проектирования и изготовления изделий.

К основным целям испытаний можно отнести:

а) выбор оптимальных конструктивно-технологических решений при создании новых изделий;

б) доводку изделий до необходимого уровня качества;

в) объективную оценку качества изделий при их постановке на производство и в процессе производства;

г) гарантирование качества изделий при международном товарообмене.

Испытания служат эффективным средством повышения качества, так как позволяют выявить:

а) недостатки конструкции и технологии изготовления изделий электронной техники, приводящие к срыву выполнения заданных функций в условиях эксплуатации;

б) отклонения от выбранной конструкции или принятой технологии;

в) скрытые дефекты материалов или элементов конструкции, не поддающиеся обнаружению существующими методами технического контроля;

г) резервы повышения качества и надежности разрабатываемого конструктивно-технологического варианта изделия. По результатам испытаний изделий в производстве разработчик устанавливает причины снижения качества.

Классификация основных видов испытаний и порядок их проведения:

При определении понятия “испытание”, надо отталкиваться не от английского термина “test” (у которого, как известно много значений), а от традиционных норм русского языка. Согласно этим нормам, испытание всегда предполагает какое-либо воздействие или нагрузку. Испытание проходят либо не проходят.

Следовательно, результатом испытаний должны быть не результаты измерений, выполняемых при испытаниях, а ответ вида “годится” или ”не годится”, ”соответствует” или ”не соответствует”.

3. Обоснование необходимости проведения испытаний

В процессе изготовления и приемки термоэлектрические преобразователи проходят различные виды испытаний в соответствии с программой испытаний.

Основные виды производственных испытаний

К основным видам испытания (важным для метрологии) относятся:

· Контроль сопротивления изоляции термопары при нормальной температуре. Допускаемое сопротивление 51010 Ом. Все термопреобразователи подвергаются данному виду контроля.

· Контроль сопротивления изоляции термопары при номинальной температуре применения (350 °С) на 90% длины. Допускаемое сопротивление изоляции 5-107 Ом. Испытания проводятся на выборке из 5 термоэлектирческих преобразователей из партии для подтверждения качества кабеля.

· Контроль сопротивления термоэлектродов и цепи термопары на соответствие нормированным параметрам. Контрольные данные паспортируются для дальнейшего контроля в процессе эксплуатации.

· Калибровка индивидуальная. Калибровочные данные в виде табулированных значений паспортируются.

· Проверка величины термо-ЭДС термопреобразователя термоэлектрического на соответствие расчетной в пределах допуска (±20(V) при реперной температуре затвердевания свинца (t9o=327,46°C) для двух значений температуры свободных концов (0°С, 25±5°С). Проверке подвергаются пять термопреобразователей из партии. Типовой протокол поверки термоэлектрического преобразователя.

· Проверка на соответствие допускаемому отклонению термо-ЭДС (±63V) от среднего значения при температуре 350°С каждого термопреобразователя из партии.

4. Место и обеспечение испытаний

Условия проведения испытаний должны соответствовать следующим требованиям:

· Температура окружающего воздуха (25±10)С°;

· Относительная влажность от 30 до 80%;

· Атмосферное давление от 84 до 106,7 кПа.

Определение допускаемых отклонений от НСХ и испытание на стабильность термопар с НСХ, имеющие буквенные обозначение В, S, K, L, с длинной погружаемой части не менее 20 мм в диапазоне температур от 0 С° до 1800 С° осуществляют в соответствии с требованиями ГОСТ.

Испытания термопар остальных типов, а также термопар с длинной погружаемой части до 250 мм, и с нижним значением диапозона рабочих температур минус 200 и ниже проводят по методикам, изложенным в тех условиях на термопару конкретного типа.

Допускается проводить испытания в одной температурной точке, указанной в тех условиях термопар конкретного типа, при условии, что термопара изготовлена из термоэлектрического материала, прошедшего предварительные испытания

Показатель тепловой инерции определяют по переходному процессу в режиме простого охлаждения.

Переходный процесс определяют следующим образом. Термопару подключают к измерительной установке и гальванометру светолучевого осциллографа. На осциллографе гальванометрами устанавливают две масштабные световые точки: одну- для температуры воды 15-20 С°, другую- для температуры воды от 50-100 С°.

Частоту отметок времени выбирают в зависимости от типа осциллографа и ожидаемого показателя тепловой инерции.

Термопару помещают на глубину до 100 мм в сосуд и интенсивно перемешивают с водой, температура которой равна 15-20 С°. Когда температура термопары установиться, с помощью гальванометра совмещают световую точку, соответствующую температуре 15-20 С°, со световой точкой термопары.

Термопары извлекают из воды и помещают в сосут с водой, температура которой равна 50-100 С°. Когда температура термопары стабилизируется, с помощью гальванометра совмещают световую точку термопары со световой точкой, соответствующей температуре 50-100 С°. Затем устанавливают скорость ленты самопишущего прибора осциллографа в зависимости от предполагаемого показателя тепловой инерции.

Съемку переходного процесса в следующей последовательности. Включают осциллограф и самопишущий прибор. Термопару быстро переносят в сосуд с интенсивно перемешиваемой водой, температура которой равно 15-20 С°, на время, необходимое для записи переходного процесса.

Показатель тепловой инерции определяют по осциллограмме следующим образом. На осциллограмме масштабной линейкой измеряют расстояние между линиями, соответствующими температурам 15-20 С° и 50-100 С°N![]() . Вычисляют N63=0,63· N

. Вычисляют N63=0,63· N![]() или N37=0,37· N

или N37=0,37· N![]() . На кривой переходного процесса откладывают значение N63 от линии, соответствующей температуре 50-100 С°, или N37 от линии, соответствующей температуре 15-20 С°. Расстояние от начала отсчета до проекции точки N63 на ось времени соответствует значению показателя тепловой инерции.

. На кривой переходного процесса откладывают значение N63 от линии, соответствующей температуре 50-100 С°, или N37 от линии, соответствующей температуре 15-20 С°. Расстояние от начала отсчета до проекции точки N63 на ось времени соответствует значению показателя тепловой инерции.

Поверхностные термопары вместо погружения в воду прикладывают неподвижно к поверхности медного тонкостенного (толщина не более 0,5 мм) сосуда с интенсивно перемешиваемой водой, температура которой равно 15-20С°. Температура и способ нагрева должны быть указаны в технических условиях на термопаре конкретного типа.

Показатель тепловой инерции для других значений коэффициента теплопередачи определяют по методикам, изложенным в технических условиях на термопару конкретного типа.

Электрическое сопротивление изоляции при температуре до 300 С° определяют при испытательном напряжении от 10 до 100 В.

Измерение электрического сопротивления изоляции при температуре свыше 35 проводят при напряжении разной полярности не более 10 В и глубине погружение термопары не менее 300 мм после выдержки при температуре верхнего рабочего диапазона измерения не менее 2 часа. Отсчет сопротивления изоляции следует осуществлять после первой минуты с момента включения измерительного прибора. Значение сопротивления изоляции определяют как средне арифметическое двух измерений разной полярности. Для термопар, у которых длина погружаемой части менее 300 мм, погружение проводят на длину погружаемой части.

Для термопар с керамической погружаемой частью в технических условиях на термопаре конкретного типа при необходимости должны быть установлены условия измерения электрического сопротивления изоляции при температурах свыше 1000 С°.

Электрическую прочность изоляции проверяют на установке переменного тока мощностью не менее 0,25 кВ А. Испытательное напряжение прикладывают также между короткозамкнутыми зажимами термопар и металлической частью защитной арматуры. У термопар, имеющих две и более несвязанные электрические цепи, испытательное напряжение прикладывают также между электрическими цепями.

Испытание на прочность арматуры проводят до сборки термопары гидростатистическим или воздушным давлением, приложенным извне, не менее 10с.

Допускается проводить испытание защитной арматуры внутренним давлением.

В обоснованных случаях допускается испытывать защитную арматуру после сборки термопары.

Испытания термопары на герметичность проводят по методике, изложенной в технических условиях на термопаре конкретного вида.

Испытания термопары на воздействие температуры и влажности окружающего воздуха, синусоидальных вибраций, механических ударов, на устойчивость в транспортной таре, на воздействие агрессивных сред, инея и росы, соляного тумана, качки, радиации и других воздействий окружающей среды проводят по методикам, изожженным в технических условиях на термопаре конкретного типа.

Поверку маркировки полярности проводят подключением термопары к милливольтметру, при этом температура нагревания термопары должна быть достаточной определения полярности( примерно 300 С° для термопары типа платинородий-платинородиевые и 100 С° – для остальных типов термопар)

5. Объем и методики испытаний

Таблица 2 Методы испытаний в соответствии с техническими требованиями

| Технические требования | Методы испытаний |

| 1 | 2 |

| Техника безопасности | При выполнении измерений должны быть соблюдены требования эксплуатационных документов на термостаты, |

утвержденных в установленном порядке на территории Российской Федерации. Также должны быть соблюдены требования правил техники безопасности при эксплуатации электроустановок потребителей и Правил технической эксплуатации электроустановок потребителей. |

|

Климатические: Температура окружающего воздуха 20°С-27°С |

Испытание на повышение и понижение температур Испытания на резкие смены температуры |

Влажность от 30% до 80% |

Испытание изделия на воздействие повышенной влажности проводят по одному из следующих режимов: постоянный (без конденсации влаги); циклический (с конденсацией влаги). |

Атмосферное давление от 86 до 106,7 кПа |

Испытание на атмосферное давление |

| Изделия на воздействие твердых тел | Испытание проникновение пыли Испытание на проникновение твердых тел |

| Изделий на воздействие воды | Испытание на проникновение воды Испытание на герметичность |

Механические: Испытание на воздействие вибрационных и ударных нагрузок |

испытаний на вибропрочность испытание на виброустойчивость испытание на ударную прочность испытание на ударную устойчивость |

Воздействие внешних магнитных полей |

Испытание на воздействие внешних магнитных полей Испытание на электрическое сопротивление изоляции Испытание на электрическую прочность изоляции |

Климатические:

Испытания на воздействие климатических дестабилизирующих факторов проводят для проверки работоспособности и сохранения внешнего вида изделий в течение и после воздействия. Применяют следующие виды испытаний на воздействие: пониженного атмосферного давления, повышенной или пониженной температуры внешней среды, изменения температуры внешней среды, влажности, брызг, (герметичность)и пыли.

Объем климатических испытаний, значения дестабилизирующих факторов и время их воздействия, число испытываемых изделий, а также используемые методики и средства испытаний, контроля и измерений должны обеспечивать уверенность в том, что если изделие работоспособно в процессе и после испытаний, то оно будет работоспособно и в экстремальных климатических условиях эксплуатации в течение определенного срока.

Изделия испытывают в искусственно создаваемых климатических условиях в лабораториях или реальных условиях эксплуатации на полигонах, в различных климатических зонах или с использованием методов ускоренных испытаний.

Воздействие климатических дестабилизирующих факторов проявляется, как отмечалось раньше, в нарушении внешнего вида изделия (коррозионные процессы), внутренней структуры комплектующих изделий (растрескивание кристалла микросхемы), потере герметичности корпусных деталей, механических повреждениях (из-за различного коэффициента линейного расширения), электрических дефектах (повреждение изоляции, явление электролиза и др.). потере геометрической формы (коробление).

Эти виды не относятся к климатическим видам, но включены, а гл. 6 с методической точки зрения.

В системах электроснабжения характерными дефектами являются обрывы обмотки возбуждения из-за холодной пайки выводов к контактным кольцам, короткие замыкания обмоток статора из-за растрескивания заливочного материала, тепловые пробои диодов выпрямительного моста и выходного транзистора регулятора напряжения из-за перегревания генераторной установки, заедание ротора из-за коррозии и др.

В системе электропуска характерными дефектами являются короткие замыкания обмоток якоря и обмоток возбуждения из-за растрескивания пазовой изоляции, коррозия реле и контактного болта (большое переходное сопротивление), окисление коллектора электродвигателя, зависание щеток в щеткодержателе и т.д.

В аппаратах зажигания наиболее характерными дефектами, имеющими место в эксплуатации, являются пробои высоковольтных деталей (крышек, бегунка) из-за загрязнения или от переувлажнения (попадания воды в подкапотное пространство автомобиля), тепловые пробои транзисторов и диодов из-за перегревания двигателя.

В системах освещения и световой сигнализации возможны отказы из-за коррозии оптического элемента (отражателя) и арматуры (патроны ламп, штекерные соединители).

Для электронных систем автоматического управления агрегатами автомобиля наиболее характерными являются отказы штекерных соединителей из-за их разгерметизации, коррозии или при неправильном соединении.

В информационных системах отказы представляют собой нарушения соединения датчика и указателя из-за коррозионных процессов, выход из строя чувствительных элементов из-за перегревания.

Следовательно, климатические дестабилизирующие факторы влияют на надежность работы изделий, вызывая в них процессы деформации, электролиза, коррозии, потерю герметичности, обусловленные этим отказы определяют виды, объем и методы климатических испытаний.

· Температура окружающего воздуха 20°С-27°С

Проводят внешний осмотр изделия, после чего его помешают в камеру тепла (холода), а которой установлены нормальные условия испытаний. После начальной стабилизации проводят начальные проверки характеристик.

Температуру в камере изменяют до верхнего (нижнего) значения рабочих температур. Изделия выдерживают в течение времени, достаточного для нагрева (охлаждения) его по всему объему.

Продолжительность выдержки изделия при повышенной (пониженной) температуре устанавливают в стандартах и (или) технических условиях на изделия конкретных групп (видов), рекомендуется продолжительность выдержки выбирать из ряда: 2; 8; 16; 32; 72; 96 ч.

Скорость повышения (понижения) температуры определяется характеристиками испытательной камеры.

От начальной до конечной проверки характеристик при испытаниях на воздействие повышенной температуры изделие должно быть во включенном состоянии, при испытаниях на воздействие пониженной температуры - в выключенном, если нет других указаний.

Относительная влажность в камере должна быть естественно установившейся. После выдержки при повышенной (пониженной) температуре проверяют характеристики, установленные в стандартах и (или) технических условиях на изделия. При наличии требований только к прочности проверку характеристик изделия при повышенной (пониженной) температуре не проводят.

Температуру в камере понижают (повышают) до температуры нормальных условий испытаний и после конечной стабилизации проводят заключительные проверки внешнего вида и характеристик изделия, установленных в стандартах и (или) технических условиях на изделия конкретных групп (видов).

Изделие считают выдержавшим испытание, если во время и (или) после испытания его внешний вид и характеристики соответствуют требованиям, установленным в стандартах и (или) технических условиях на изделия.

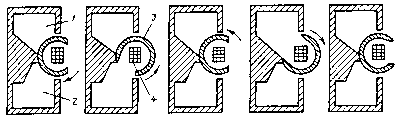

Рисунок 5- Схема работы камеры тепла ( холода)с вращающейся цилиндрической камерой:1 - камера тепла; 2 - камера холода; 3 - цилиндрическая камера; 4 - корзина для изделий

Испытания при низких температурах. Камеры холода

Испытания на воздействие пониженных температур (холодостойкость) предназначены для проверки параметров изделий в условиях воздействия отрицательных температур, а также после пребывания их в этих условиях.

Изделия помещают в камеру холода и выдерживают в неработающем состоянии 3 ч при температуре, заданной программой испытаний. Изделия, устанавливаемые снаружи транспортного средства, в кабине или закрытом кузове, а также изделия, которые должны работать до предпускового подогрева двигателя, и изделия, устанавливаемые на двигателе и под капотом и включаемые после предпускового подогрева, помещают в камеру холода и доводят в ней температуру до минимального значения, выдерживают изделия в таком режиме в течение 3 ч. Работоспособность изделий проверяют внутри камеры холода. Необходимо обращать внимание на возможное загустевание или замерзание смазочного материала у вращающихся деталей электрических машин, стеклоочистителей, антенны и т.д. Электродвигатели должны самостоятельно приводиться во вращение и входить в рабочий режим не позднее чем через 3 мин после подключения к ним номинального напряжения.

После извлечения из холодильной камеры и прогревания до температуры окружающей среды изделия должны восстанавливать параметры до значений, имевших место перед испытаниями. Дополнительно разбирают изделия и осматривают детали.

Некоторые изделия проверяют на работоспособность непосредственно после извлечения из камеры холода, но не более чем через 5... 10 мин в зависимости от массы изделия.

Контрольно-измерительные приборы при испытаниях на работоспособность при пониженных температурах и на сохранение работоспособности после выдержки при температуре минус 60 °С проводят иногда раздельно от датчиков.

Материалы, применяемые для крепления малогабаритных изделий в камере холода, должны обладать высокой теплопроводностью. По достижении стабильной температуры внутри камеры холода температура стенок должна отличаться не более чем на 8 %. Поскольку отечественная промышленность не выпускает камеры холода, то используют импортные или камеры термоциклирования.

Тепловые испытания. Камеры тепла

Испытания на воздействие повышенных температур предназначены для определения способности изделий АТЭ и АЭ сохранять свои параметры и внешний вид в процессе и после воздействия максимального значения температуры. Имеются два метода тепловых испытаний: испытания термической нагрузкой и совместной термической и электрической нагрузками. При проведении испытаний первым методом (он иногда называется термовыдержкой) изделия помещают в термостат или камеру тепла и выдер живают в течение не менее 3 ч. Измерение параметров и оценку внешнего вида испытываемых изделий проводят до нагревания и после него.

Этот метод получил наибольшее распространение при входном контроле комплектующих изделий и, особенно, изделий электронной техники. Он является одним из трех методов технологических стресс испытаний.

При проведении испытаний под совмещенной тепловой и электрической нагрузками изделия помещают в тепловую камеру и испытывают под номинальной или максимально допустимой для данных изделий электрической нагрузкой, соответствующей максимальное значению температуры окружающей среды. Таким образом, ускоряются процессы деградации составных частей изделия и быстрее вырабатывается его ресурс.

Важными методическими моментами проведения этих испытаний являются тепловое равновесие изделия и определение места установки датчиков температуры для контроля. Для работающего изделия обычно определяют время теплового равновесия. Крупногабаритные изделия достигают теплового равновесия через 3...4 ч. Тепловая камера должна иметь достаточный объем и приспособление (вентилятор и др.) для перемешивания воздуха, обеспечивающее выравнивание температуры в объеме камеры.

Параметры испытательных режимов (напряжение, частота вращения и т.д.) должны быть приближены к эксплуатационным условиям. Например, у генераторных установок в процессе испытаний меняют скоростной режим, у распределителей и датчиков-распределителей во временной циклограмме присутствуют режимы разгона и торможения.

Электропривод кратковременного режима работы с продолжительностью не более 3 мин, фары и осветительную арматуру, работающие только ночью, испытывают в неработающем состоянии. Изделия АТЭ и АЭ, испытывающиеся в неработающем состоянии, проверяют не позднее чем через 5 мин после извлечения из камеры, а изделия малой массы — не позднее чем через 2 мин.

После извлечения из тепловой камеры и охлаждения до температуры окружающей среды изделие должно восстановить свои характеристики до исходных (перед тепловыми испытаниями). Дополнительно предусматривается разборка изделия и осмотр деталей, при этом не должно быть изменений, деформаций и т.п.

Для проведения испытаний на термовыдержку применяют специальные камеры тепла, в которых предусмотрены коммутационные цепи для подключения электрической нагрузки и измерения параметров изделий. Размещение датчиков температуры при испытании теплорассеивающих изделий должно быть таким, чтобы учитывалось взаимное влияние изделий. Тогда при контроле температурного режима измерительные приборы покажут истинную температуру испытываемых изделий.

Для воспроизводимости результатов испытаний камеры тепла имеют следующие конструктивные особенности. Внутренние стенки выполняют из материала, имеющего степень черноты не менее 0,82 ...0,85. Температура стенок тепловой камеры не должна отличаться от задаваемой больше чем на 3 %, что ограничивает влияние излучения от стенок. Испытываемые образцы изделий не должны испытывать прямого влияния тепла от тенов. Точность поддержания температуры в полезном объеме камеры не должна быть ниже 3 °С. Относительная влажность перед испытаниями внутри камеры должна быть 50 % при температуре 35 °С.

Минимально допустимое расстояние между испытываемым изделием и стенкой тепловой камеры не должно быть меньше 100 мм. Применяемые для крепления малогабаритных изделий материалы должны обладать высокой теплостойкостью и низкой теплопроводностью.

Для испытаний на воздействие повышенной температуры применяются камеры тепла.

Получение необходимой температуры в тепловой камере достигается с помощью циклического включения и выключения тенов в зависимости от устанавливаемой температуры испытаний.

Для измерения и автоматического регулирования температуры в камере применяют электронные мосты и автоматические электронные потенциометры. Широко используют микропроцессорную технику и вывод информации на персональный компьютер, и цифровое информационное табло. В качестве чувствительного элемента используют п-переход, медные и платиновые сопротивления.

· Влажность от 30% до 80%

Испытание изделия на воздействие повышенной влажности проводят по одному из следующих режимов:

- постоянный (без конденсации влаги);

- циклический (с конденсацией влаги).

Изделие испытывают в выключенном состоянии, если нет других указаний в стандартах и (или) технических условиях на изделия.

Испытание проводят следующим образом:

- проводят внешний осмотр изделия, после чего изделие помешают в камеру тепла и влаги, в которой установлены нормальные условия испытаний. После начальной стабилизации проводят начальные проверки характеристик изделия, затем его выключают;

- температуру в камере устанавливают равной 40 °С и изделие выдерживают в течение 2 часов, если иное время не указано в стандартах и (или) технических условиях ;

- относительную влажность в камере повышают до (93±3) % и этот режим придерживают в камере в течение времени, установленного в стандартах и (или) технических условиях на изделия, выбирая его из ряда: 2; 4; 10; 21; 56 суток;

- после выдержки, проводят проверку характеристик, указанных в стандартах и (или) технических условиях на изделия. Во время выдержки допускается проводить промежуточные измерения параметров;

- в камере устанавливают нормальные условия испытаний и после конечной стабилизации проверяют внешний вид и проводят заключительные проверки характеристик.

При наличии требований к прочности проверку характеристик и внешнего вида изделия при повышенной влажности не проводят.

Изделие считают выдержавшим испытание, если во время и (или) после испытания его внешний вид и характеристики соответствуют требованиям, установленным в стандартах и (или) технических условиях на изделия конкретных групп (видов).

Испытание по циклическому режиму проводят при верхнем значении температуры 40 °С.

Испытания на устойчивость к воздействию влаги предназначены для определения способности изделий сохранять свои параметры в условиях длительного воздействия влажности и после прекращения этого воздействия. В соответствии с ГОСТ изделия электрооборудования должны выдерживать воздействие влажной тепловой среды в течение четырех суток при температуре (40 ± 2) °С и относительной влажности (95 ± 3) %. Влагоустойчивость изделий электрооборудования проверяется в течение 21 суток при температуре (40 + 2) С и относительной влажности (95 + 3) %. Если после 96 ч выдержки в камере влажности изделия работоспособны без предварительной просушки (проверка проводится при отсутствии росы и не позднее чем через 15 мин после извлечения из камеры влажности), то изделия считаются выдержавшими испытания.

![]()

Рисунок 6- Схема камеры тепла и влаги :1 — регулятор температуры в камере; 2 — регулятор влаги камере; 3— сухойи мокрый термометры; 4 — термометр; 5— окно и дверь для загрузки изделий; 6 — вентилятор обдува; 7 — электронагреватель; 8 — вентилятор влаги; 9 — компенсационный бачок; 10 — увлажнитель воздуха

Детали, не имеющие защитного покрытия, и детали с оксидным покрытием (детали магнитопроводов, посадочные места и т.д.) могут после испытаний иметь очаги коррозии.

Кроме режима выдержки при постоянных значениях влажности и температуры применяют циклический режим испытаний, который характеризуется воздействием повышенной влажности при циклическом изменении температуры воздуха в камере. Этот циклический режим вызывает выпадение росы на наружных поверхностях изделий (при снижении температуры) и последующее ее испарение (в период повышения температуры), что способствует интенсивному развитию процессов коррозии. При этом влага проникает внутрь изделия через микроканалы в сварных, паянных швах, местах соединений материалов с различными температурными коэффициентами линейного расширения. Это явление наиболее характерно для изделий, имеющих свободные внутренние полости в пластмассовых или металлических корпусах и т.д.

Испытания изделий на влагоустойчивость под электрической нагрузкой способствуют разрушению вследствие действия электролиза и электрохимической коррозии, поэтому они применяются в исключительных случаях, например при проведении сравнительных испытаний изделий одинакового функционального назначения, но разных конструкций или разных производителей. Такие тесты позволяют выявить резервы повышения надежности разрабатываемого изделия. Их в основном применяют для изделий автоэлектроники.

Параметры испытываемых изделий измеряют в конце испытания (при циклических — в последнем цикле, в конце последнего часа выдержки при максимальном значении температуры без извлечения изделий из камеры влажности).

В зависимости от целевого назначения камеры, предназначенные для воспроизведения циклического режима испытаний, должны обеспечивать точность поддержания температуры +2,5 %, а камеры, предназначенные для воспроизведения постоянного режима испытаний — температуры ±2 °С при влажности ±3 %. Это обусловливает применение установки относительной влажности по сухому термометру при температуре ±0,4 °С, а по влажному термометру +0,4 ...-0,2 С, поскольку понижение температуры более чем на 0,5 °С при высокой относительной влажности и повышенной температуре может привести к выпадению росы, что является недостатком камеры. Образовавшаяся на потолке и стенках камеры конденсированная влага не должна попадать на испытываемые изделия, для чего над изделиями устанавливают навес из некорродируемого материала. Испытываемые в камере изделия располагают так, чтобы конденсат не попадал с одних изделий на другие.

Влажный воздух получают в результате циркуляции его через увлажняющее устройство (рис.6), а равномерное распределение температуры и относительной влажности воздуха обеспечивают вентилятором.

Для измерения влажности воздуха применяют гигрометры, действие которых основано на «психрометрической разности», т.е. разности показаний «сухого» и «мокрого» термометров, находящихся в термодинамическом равновесии. Их широко применяют, несмотря на недостатки, связанные с загрязнением смачиваемого термометра и невозможностью применения при отрицательных температурах.

Калибровку гигрометров осуществляют пьезосорбционными гигрометрами, измеряя резонансную частоту колебаний пьезо-элемента в зависимости от относительной влажности.

· Атмосферное давление от 86 до 106,7 кПа

Испытания на повышенное давление проводят следующим образом: Изделие помещают в барокамеру и проводят начальные проверки характеристик изделия, после чего изделие выключают, если нет других указаний в стандартах и (или) технических условиях на изделия конкретных групп (видов).

Давление в камере понижают до 66 кПа со скоростью, не превышающей 10 кПа/мин, и поддерживают о течение времени, указанного в стандартах и (или) технических условиях на изделия, выбирая его из ряда: 5; 15; 30 минут; 1; 2; 4 часов.

При заданном пониженном давлении проверяют характеристики изделия, установленные в стандартах и (или) технических условиях на изделия.

Затем давление повышают до первоначального со скоростью, не превышающей10 кПа/мин. Изделие может оставаться во включенном состоянии в течение всего времени изменения давления.

После выдержки изделия в нормальных условиях испытаний проводят заключительные проверки его характеристик.

Изделие считают выдержавшим испытание, если во время и (или) после испытания его характеристики соответствуют требованиям, установленным в стандартах и (или) технических условиях на изделия.

При наличии требований только к прочности проверку характеристик и внешнего вида изделия при пониженном давлении не проводят.

Испытания в условиях пониженного атмосферного давления (Барокамеры):

Испытания на устойчивость к воздействию пониженного атмосферного давления предназначены для проверки способности изделий сохранять работоспособность в условиях высокогорья и после авиаперевозки. Эти испытания проводят в условиях нормальной и повышенной рабочих температур для изделий, работающих при давлении ниже 670 мм рт.. Первый метод предназначен для нетепловыделяющих или тепловыделяющих изделий, для которых нагревание при электрической нагрузке несущественно. Второй метод применяют для всех тепловыделяющих изделий, в том числе тех, для которых нагревание при электрической нагрузке имеет значение.

![]()

Рисунок 7- Схема барокамеры [правая половина условно повернута на 45 градусов, чтобы был виден диффузионный насос]:

1 — ферменная конструкция, к которой подвешены коллимирующие зеркала 11; 2 — направление потока воздуха при вакуумировании; 3 — диффузионный насос; 6 — рабочая часть камеры; 7 — стенка, охлаждаемая жидким азотом; 8 — установка для имитации солнечного излучения; 9 — мозаичная система линз; 10 — стенка, охлаждаемая жидким азотом; 11 — коллимирующие зеркала; 12 — платформа обслуживания.

Чтобы обеспечить воспроизводимость результатов испытаний тепловыделяющих изделий на воздействие пониженного атмосферного давления, требуется правильно выбирать соотношения площади поверхности, окружающей изделия, и общей площади поверхности изделия. Также важно определить минимальное расстояние между тепловыделяющими изделиями.

Продолжительность испытания обычно не превышает 30 мин, иногда 2...3 ч. Испытания в условиях пониженного атмосферного давления проводят в барокамере, которая представляет собой шкаф, в верхней части которого расположены испытательная камера, аппаратура системы автоматики контроля и регулирования, а также кнопки управления и вентилятор. В нижней части расположен вакуумный насос. В камеру встроены разъемы для обеспечения подвода электрического тока к испытываемым изделиям и измерения их параметров в процессе испытаний. Для повышения коэффициента использования испытательного оборудования барокамеру совмещают с тепловой и холодильной камерами для создания в ней низких и высоких температур, например термобарокамеру типа КТХБ-К-0,025-65/155 (барокамеру тепла, холода с диапазоном температур -65...+ 155°С).

· Испытание изделий на воздействие твердых тел

Такие испытания предназначены для проверки устойчивости изделий к работе в среде с повышенной концентрацией пыли (пыленепроницаемость) и разрушающим (абразивным) воздействием пыли.Испытания проводят в камерах пыли.

Изделия помещают в камеру пыли, максимальное расстояние до стенок камеры и между изделиями не менее 0,1 м, температура воздуха + 55 °С при относительной влажности не более 50%.

В процессе испытания изделия обдувают в течение 2 ч, затем вентилятор отключают и в течение 2 ч происходит оседание пыли без циркуляции воздуха. В процессе испытаний на сохранение работоспособности при воздействии пыли изделия могут находиться под электрической нагрузкой. При испытаниях на пыленепроницаемость изделия вскрывают и оценивают наличие пыли внутри корпуса.

Испытание проводят с помощью специальной камеры пыли, при этом насос циркуляции пыли в камере может быть заменен любым другим устройством, позволяющим поддерживать порошок талька во взвешенном состоянии в закрытой испытательной камере. Используемый порошок талька должен проходить через сито с размерами квадратной ячейки 75 мкм и толщиной проволочки 50 мкм. Количество порошка талька составляет 2 кг на 1 м объема испытательной камеры. Тальк не следует использовать при испытаниях более 20 раз.

Защиту считают удовлетворительной, если в результате проверки обнаруживают, что порошок талька не накапливается в таком количестве либо в таком месте, что нормальная работа оборудования или требования безопасности могли бы быть нарушены при попадании на эти места пыли любого другого вида. За исключением специальных случаев, точно указанных в стандартах на конкретный вид изделия.

Испытательная установка состоит из камеры пыли с аппаратурой (рисунок8), обеспечивающей контроль заданного режима испытай; трубопровода с аппаратурой, регулирующей и контролирующей заданный режим в оболочке изделия; вакуумной установки, обеспечивающей необходимое разрешение в оболочке изделия.

Камера пыли состоит из испытательного бункера, центробежного вентилятора и трубопровода, обеспечивающего замкнутую циркуляцию воздушного потока.

Размеры испытательного бункера должны обеспечивать свободный обдув оболочки изделия со всех сторон. Минимальное расстояние между стенками оболочки и бункера камеры должно быть не менее 0.2 м.

Циркуляция воздушного потока должна обеспечиваться центробежным вентилятором пылевого типа производительностью 36000—40000 м3 /ч.

Камера пыли должна иметь устройство (поворотная заслонка), обеспечивающее регулирование скорости циркулирующего потока от 0.5 до 1.0 м/с при статическом воздействии пыли йот 1 до 10 м/с при динамическом воздействии пыли.

Нагрев циркулирующею потока воздуха — при помощи встроенного герметичного нагревателя. Регулирование температуры нагрева — контактным термометром.

Камера пыли должна иметь дозирующее устройство, обеспечивающее непрерывную подачу пыли в камеру с заданной производительностью. В качестве дозирующего устройства рекомендуется использовать дисковый питатель.

Контроль концентрации ныли должен осуществляться наборным устройством, использующим фильтрацию запыленного воздуха через фильтр.

Контроль заданного режима испытаний в оболочке изделия должен осуществиться с помощью манометра (разрежение) по техническим условиям, утвержденным в установленном порядке, и реометром (расход прокаченного воздуха).

Для поддержания заданного перепада давления в оболочке применяют вакуумный насос.

![]()

Рисунок 8- Установка для испытаний на воздействие пыли:

1-испытуемое изделие, 2- заборное устройство, 3- маномерт, 4-стекляное окно, 5- контактный термометр, 6- нагреватель, 7- кабель, 8- дозирующее устройство, 9-направляющая коронка, 10- вентилятор, 11- поворотная задвижка, 12-сетка, 13-фильтродержатель, 14-раскольдер, 15- вентиль, 16- вакуумный насос

Определение концентрации пыли в камере:

Для определения концентрации пыли в камере используют заборное устройство схема которого приведена на чертеже (рисунок 9).

![]()

Рисунок 9- Заборное устройство

Отбор пробы пыли для определения концентрации производят внешней фильтрацией запыленного воздуха через фильтр.

Отбор пробы производят следующим образом:

· фильтр типа АФА- B-18 взвешивают на аналитических весах и устанавливают в фильтродержателе;

· поворотным устройством производят установку заборной трубки. Отверстие насадки задорной трубки должно быть установлено перпендикулярно направлению пылевого потока;

· включают вакуумный насос и производят отбор пробы. Время отбора должно быть таким, чтобы навеска отфильтрованной пыли на фильтре была не менее 0,11 г;

· после окончания отбора вакуумный насос выключают, заборную трубку при помощи поворотного устройства устанавливают под углом 90° к пылевому потоку. Фильтр извлекают и взвешивают на аналитических весах.

Аналогично проводят еще два отбора пробы.

Концентрацию пыли в камере N г/м3 , рассчитывают по формуле

![]() ,

,

где G— разность весов на фильтре до и после отбора;

Q — расход воздуха через фильтр;

t— время отбора пробы.

За концентрацию пыли при испытаниях принимают среднее арифметическое результатов всех определений.

· Испытания изделий на воздействие воды

При испытаниях используется пресная вода.