Исследование влияния технологических параметров процесса каширования на физико-механические свойства

СОДЕРЖАНИЕ: Дипломная работа На тему: «Исследование влияния технологических параметров процесса каширования на физико-механические свойства многослойных полимерных материалов»Дипломная работа

На тему:

«Исследование влияния технологических параметров процесса каширования на физико-механические свойства многослойных полимерных материалов»

Введение

Растет многообразие товаров, и технология упаковывания стремительно развивается. Российский рынок гибкой полимерной упаковки оценивается в $800–850 млн. в год при общем объеме потребления упаковочных материалов по стране в $1,5–1,7 млрд. Но, по мнению ряда экспертов, сегодняшний уровень спроса составляет всего 15% от максимально возможной величины потребления. Исходя из этого, данный сегмент можно назвать довольно привлекательным на долгосрочную перспективу. Доля российских производителей составляет на рынке 40–70% – это зависит от конкретного сектора (типа упаковочных материалов) – и в дальнейшем она будет еще расти. Что касается конкуренции, то до 1998 г. основной ее вектор был направлен на соперничество с импортом. После 2000 г. борьба уже идет между российскими производителями [17].

В пищевой промышленности помимо традиционных методов упаковывания последние годы во многих странах получили большое развитие быстрое замораживание, хранение в модифицированной газовой среде, стерилизация, ионизирующим излучением, сублимационная сушка, асептические способы консервирования, микроволновый нагрев. Каждая из этих технологий непосредственно связана с выбором материала упаковки и предъявляет к нему специфические требования. И теперь не только практически, но даже теоретически невозможно создать монопленочный материал, который удовлетворял таким требованиям.

Современные требования к гибким упаковочным материалам заставляют производителей искать пути и способы удовлетворения возрастающего спроса.

За рубежом этот процесс плавно вел к развитию новых технологий. Во-первых, они позволяли удешевить продукцию. Во-вторых, новые технологии возникают на базе достижений физики и химии и отражают современное развитие науки. Это касается в первую очередь полимерных материалов, благодаря которым стало возможным создавать материалы с новыми характеристиками (в том числе с барьерными свойствами). Цепочка: наука–создание новых материалов – изготовление новых упаковочных материалов позволила создавать упаковку, способную длительно сохранять продукты и товары массового спроса. Это привело к созданию специальных машин, способных изготавливать многослойные упаковочные материалы с соответствующими характеристиками.

В России ситуация складывалась не так. В наследие от Советского Союза предприятия не получили оборудования, которое могло бы изготавливать упаковочные материалы, способные конкурировать с аналогичными материалами иностранных производителей. Экономическое положение не позволяло предприятиям покупать новое дорогостоящее оборудование, отечественные машиностроители были не в состоянии создавать достойные и конкурентоспособные материалы. Сырьевая база для изготовления полимеров была не развита. На рубеже 1980–1990-х годов страна не производила ряд полимерных материалов. Уровень доходов населения не позволял нашим гражданам покупать продукты и товары в относительно дорогой упаковке. Все эти факторы не стимулировали развитие отрасли.

Несколько лет назад ситуация начала меняться. Стабилизация экономики страны позволила населению приобретать более дорогие товары, в том числе в более дорогой упаковке. В результате роста продаж предприятия получили возможность аккумулировать средства для модернизации производства. Практически все продукты и большинство потребительских товаров приобрели в последние годы новую упаковку, которая отличается от прежней барьерными свойствами, дизайном и красочностью.

Увеличение спроса на качественную упаковку повлек за собой рост производства материалов для ее изготовления. В основном удовлетворены потребности отечественных предприятий в полиэтилене. Полипропиленовые пленки в основном пока завозятся из-за границы, однако принятые решения о строительстве новых мощностей по изготовлению полипропилена позволяют надеяться, что через несколько лет отечественные фирмы будут производить пленки из российского сырья.

Процесс импортозамещения в области производства гибких упаковочных материалов приобретает в последние годы высокие темпы. Для этого есть несколько причин:

1) рост потребления многослойных материалов в России;

2) возможность удешевления продукции;

3) снижение зависимости отечественных предприятий от поставок иностранных производителей;

4) рост финансовых возможностей предприятий упаковочной отрасли, позволяющий модернизировать производственные мощности;

5) появление на российском финансовом рынке новых финансовых инструментов, например, лизинговых схем [21].

Сегодня к таре и упаковке продовольственных товаров предъявляются все более жесткие требования. Упаковка должна выполнять следующие функции:

· защитную;

· дозирующую;

· транспортную;

· функцию хранения;

· функцию маркетинга;

· нормативно-законодательную;

· экологическую;

· информационную;

· эксплуатационную.

Особую важность при упаковке пищевых продуктов имеет защитная функция. Для ее обеспечения конструкция упаковки должна обеспечивать меры по защите упаковываемого продукта от влияния климатических факторов, от повреждений и порчи при транспортировке и хранении, а также защите окружающей среды и человека от негативного воздействия упакованного продукта [2].

Во многих развивающихся странах потери пищевых продуктов из-за некачественной упаковки, так и не попав на стол к потребителю, достигают 25–30%, а по некоторым источникам эта цифра доходит до 50%. В то же время в развитых странах они составляют всего 2–3%. В России потери продуктов составляют около трети [17].

Полимерные пленки различаются по своим оптическим, химическим и механическим характеристикам, возможности нанесения печати, а также по уровню герметических свойств.

В настоящее время чаще всего для создания многослойных пленочных материалов используют ориентированный полипропилен (ОПП), ОПП металлизированный и полиэтилен высокого давления (ПЭВД). Ассортимент упаковываемых в них товаров довольно разнообразен: от пищевых продуктов (хлебобулочных изделий, сухих завтраков, печенья, мармелада, чипсов, сухариков, снеков, орешков, кондитерских изделий, специй, кормов для собак и кошек, сырково-творожных изделий, молока и молочных продуктов, пельменей, слоеного теста) до не пищевых (средств для защиты от комаров, удобрений, семян, влажных гигиенических салфеток).

Это, в основном, сыпучие, хрупкие, сухие продукты, которые требуют защиты от влаги, воздуха, света. То есть, упаковка должна иметь хорошие барьерные характеристики – влаго- и жиростойкость, паро-, газо- и ароматонепроницаемость. Также она должна быть довольно прочной, чтобы при транспортировке упакованный продукт не утратил своей формы, не нарушилась герметизация. Увеличение прочностных характеристик происходит за счет блокировки слабых мест (опасных дефектов) одного слоя, прилегающими к ним бездефектными участками второго слоя. При наличии адгезионного взаимодействия между слоями происходит перераспределение напряжений и синхронизация работы отдельных слоев, из которых состоит многослойный материал.

Прочность материала также важна при изготовлении упаковки, так как упаковывание происходит на высоких скоростях (используют высокоскоростные упаковочные машины).

Все вышеперечисленные необходимые характеристики материала увеличивают срок годности упаковываемого продукта [1].

Однако, сегодня недостаточно, чтобы упаковка выполняла только свою главную задачу – защищала продукт. Она должна быть привлекательной для покупателя и удобной в использовании на всех этапах жизненного цикла. При существующем многообразии идентичных продуктов выигрывает тот производитель, чья упаковка наиболее оптимально и гармонично сочетает в себе функции защиты и продвижения. Упаковка играет основную роль при решении задачи «узнаваемости» продукта. Согласно статистике, 70% покупок совершаются спонтанно, непосредственно в местах продаж. Часто потребители составляют мнение о продукте, исходя в первую очередь из привлекательности упаковки. То, что упаковка стала играть сразу несколько ролей, привело к усложнению ее дизайна и конструкции.

Также на одно из первых мест выходит проблема экологии и безопасности. Именно поэтому при производстве упаковки чаще всего используется полиэтилен и полипропилен, которые не выделяют мономеры, причиняющие ущерб здоровью [17].

Для создания гибкой упаковки наиболее распространен пленочный материал – ориентированный полипропилен (ОПП). Однако ориентированный полипропилен имеет плохую свариваемость. Для устранения этого недостатка его совмещают с неориентированным полипропиленом или с полиэтиленом (ПЭ).

Полипропилен более стоек к смятию, чем полиэтилен. ПЭ же подвержен смятию, что создает проблемы при машинной фасовке; также он эффективно предохраняет от влаги, но пропускает газы; хорошо склеивается.

Пленка на основе ориентированного полипропилена (ОПП) с полиэтиленом высокого давления (ПЭВД) имеет высокую прочность сварного шва, поэтому ее эффективно используют для упаковки крупных доз продукта.

На качество гибкой полимерной упаковки оказывают влияние:

· упаковочный материал;

· конструкция и габаритные размеры упаковки;

· качество печати и отделки;

· технологические параметры работы фасовочно-упаковочного оборудования.

Неправильно подобранный упаковочный материал (сырье, добавки, комбинация слоев) могут не обеспечить необходимых барьерных и прочностных свойств, что существенно снижает срок хранения продукта, появляется вероятность проникновения вредных частиц продукта в окружающую среду, а также миграция полимерных частиц и добавок в упакованный продукт.

Для обеспечения сохранности упакованного продукта необходимо обеспечение целостности упаковки. А для этого все прогнозируемые в процессах упаковывания, транспортировки и эксплуатации нагрузки не должны превышать предела прочности в продольном и поперечном направлении. Сопротивление растягиванию упаковочного материала также характеризует относительное удлинение при разрыве. Все эти свойства материала зависят от технологических параметров каширования.

Помимо свойств индивидуальных слоев в многослойном пленочном материале важное значение имеет толщина адгезионного слоя. Его должно быть ровно такое количество, которого будет достаточно для заполнения всех микротрещин и микродефектов между макромолекулами соединяемых монопленок для более тесного их взаимодействия и не более того.

Целью дипломной работы является исследование влияния технологических параметров процесса бессольвентного каширования на физико-механические свойства многослойных полимерных плёнок.

1. Аналитический обзор

1.1 Многослойные и комбинированные пленочные материалы

Современная упаковка требует применения полимерных упаковочных материалов, обладающих комплексом свойств, обеспечить которые невозможно при использовании одного полимера. Нет полимерного материала, который обеспечивал бы одновременно все необходимые для упаковки свойства, такие, как привлекательный внешний вид, механическая прочность, заданная проницаемость для газов и паров воды, свариваемость, способность к глубокой вытяжке, коэффициент трения, термостойкость, и при этом имел бы приемлемую цену.

Поэтому разрабатывают и применяют упаковочные материалы, состоящие из нескольких слоев разных полимеров (так называемые многослойные пленочные материалы – МПМ), или же из слоев полимерных материалов в сочетании с другими материалами, такими, как картон, ткань, бумага, алюминиевая фольга (комбинированные пленочные материалы – КПМ). Такие материалы могут обладать спектром свойств, которым не обладает ни один из слоев в отдельности. Комбинированные и многослойные материалы во всем мире находят широкое применение. Это объясняется практически неограниченными возможностями варьирования их свойств за счет: выбора состава композиционного материала; изменения порядка чередования слоев; обеспечения необходимого уровня адгезионного взаимодействия между слоями; выбора оптимальной технологии и оборудования для получения конкретного материала [7].

Создание и расчет свойств таких материалов представляет сложную научно-техническую задачу и требует анализа в каждом конкретном случае, поскольку приходится принимать во внимание множество переменных величин (материалы, толщина отдельных слоев, структура многослойного материала, способ его переработки и так далее). В первом приближении можно считать, что свойства пленок определяются либо по правилу смесей, либо, при большом различии свойств, определяются свойствами того компонента (слоя), который имеет экстремальный уровень свойств. Точный расчет композиции требует учета явлений на границе раздела фаз, которые вносят очень существенный вклад, особенно для деформационных и прочностных показателей пленок.

Интересно, что слой полимера в многослойной системе может иметь свойства, отличающиеся от свойств отдельной пленки из того же материала. Особенно значительные эффекты в области изменения механических свойств наблюдаются в слоистых материалах, содержащих «жесткий» и «мягкий» элементы, или «хрупкий» и «вязкий» составляющие слои.

В промышленных масштабах производится широкий ассортимент многослойных пленок и комбинированных пленочных материалов, в которых полимерные слои сочетаются с бумагой, картоном, металлом или тканью. Количество слоев в таких пленках может составлять от двух до десяти и даже больше. При этом ряд слоев в такой системе может повторяться [1].

При всем разнообразии производимых пленочных материалов и широком спектре их характеристик наиболее важные показатели можно прогнозировать.

Прочностные показатели предварительно можно оценить следующим образом:

– усилие при разрыве пленочной системы обычно равно сумме усилий при разрыве составляющих ее слоев;

– предельная деформация при разрыве такой системы равна или несколько больше предельной деформации наиболее хрупкого из слоев;

– прочность сварных швов при низком значении сопротивления расслаиванию примерно равна прочности сварного шва индивидуальной пленки из материала термосвариваемого слоя такой же толщины. При высокой адгезионной прочности сварные швы гораздо прочнее;

Барьерные характеристики (паро-, газо- и ароматопроницаемость, жиро- и влагостойкость) подчиняются следующему правилу:

– если пленка состоит из слоев, близких по проницаемости, то общая проницаемость системы обратно пропорциональна суммарной толщине пленки;

– если проницаемость составляющих многослойную систему материалов различается во много раз, то защитные свойства системы определяются наименее проницаемым из слоев.

Для повышения защитных свойств пленок и стабильности их показателей при контакте с агрессивными средами следует соблюдать следующее правило – со средой должен контактировать материал, наименее проницаемый для компонентов этой среды.

Такие свойства, как термосвариваемость многослойной пленки обеспечиваются наличием в композиции хотя бы одного термосвариваемого слоя [8].

Для создания гибкой упаковки наиболее распространен многослойный пленочный материал: ориентированный полипропилен (ОПП) в сочетании с металлизированным ОПП. Так как, он имеет высокую механическую прочность, стойкость к проколам, ударную прочность, высокие барьерные характеристики. ОПП прозрачен, а металлизированный ОПП создает защиту продукта от света, что особенно важно для продуктов чувствительных к свету (жиросодержащих), дополнительно увеличиваются барьерные характеристики, прочность и стойкость к различным веществам. Лучше выглядит печать. Металлизацию также используют для декорирования – улучшения дизайна.

Материал ориентированный полипропилен (ОПП) в сочетании с ОПП металлизированным используют для упаковки печенья, где нужны особенно хорошие барьерные свойства к кислороду и водяным парам. Их же применяют для упаковки хрустящего картофеля и других видов сухих завтраков, предельно чувствительных к кислороду и проникновению паров воды. В такие пленки упаковывают также кондитерские изделия и пачки сигарет [16].

Недостаток ОПП – плохая свариваемость. Для устранения этого недостатка ОПП покрывают термолаком или совмещают с неориентированным полипропиленом или с полиэтиленом. В комбинации ОПП с ПЭВД, когда полиэтилен является внутренним слоем, используют для упаковки сыпучих, пылящих, сухих и жидких продуктов (сухого молока, сливок, сахара, молока и молочных продуктов, замороженного мяса, рыбы и морепродуктов, сухофруктов, выпечки; удобрений). Так как, полиэтиленовая пленка обладает хорошей водостойкостью (не пропускает и не отсасывает влагу, то есть хорошо сохраняет микроклимат внутри упаковки), имеет высокие барьерные характеристики по паро- и жиропроницаемости, является ароматонепроницаемой, жиростойкой и морозостойкой (до -700 С). Хорошо термосваривается при нагревании до 110–1400 С, образуя прочные герметичные швы, пригодна для жирных и мокрых продуктов, обладает высокой прочностью и стойкостью к раздиру. Но пленка проницаема для углекислого газа и кислорода, что дает возможность использовать ее в качестве упаковки «дышащих» продуктов и не позволяет применять пленку для вакуум-упаковки. Выше перечисленные недостатки компенсируются при соединении полиэтилена высокого давления с ориентированным полипропиленом [12].

Полимеризация этилена может идти в широком диапазоне температур и давлений, но в большинстве промышленных процессов производства применяют давление от 100 до 300 МПа и температуры от 100 до 300С. При температуре выше 300С идет деструкция ПЭ. Первым инициатором являлся кислород, однако применяли и другие инициаторы и модификаторы. Концентрация кислорода служит критическим параметром. Процесс является экзотермическим, и одной из первоначальных трудностей был отвод избытка тепла от реакторов.

Этилен тщательно очищают и пропускают над катализатором из восстановленной меди для удаления следов кислорода, после чего вводят определенное количество кислорода, необходимое в качестве инициатора, и газы сжимают в многостадийных компрессорах. Затем с помощью компрессоров специальной конструкции газы закачивают в реакционный аппарат. В любом случае должен быть обеспечен тщательный контроль концентрации катализатора, давления и температуры. Непрореагировавший этилен отделяют от расплава полимера и возвращают в реактор. Далее полимер экструдируют в виде непрерывных жгутов, отверждаемых при охлаждении (обычно в водяной ванне) и нарезаемых на гранулы.

Пленочные марки обычно подвергаются дополнительному процессу гомогенизации в смесителе, рафинере или шнековом экструдере.

Простейшая структура молекулы ПЭ – совершенно неразветвленная цепь звеньев – СН![]() ~ СН

~ СН![]() - СН

- СН![]() - СН

- СН![]() ~.

~.

Однако энергонасыщенность процесса при высоком давлении препятствует росту прямой цепи, и образуется много боковых ответвлений, которые в значительной степени определяют свойства ПЭВД.

СН![]() - СН

- СН![]() - СН

- СН![]() -СН

-СН![]() ~

~

|

~ СН![]() - СН

- СН![]() - СН

- СН![]() -СН

-СН![]() - СН

- СН![]() - СН

- СН![]() ~ СН

~ СН![]() - СН

- СН![]() - СН

- СН![]() ~.

~.

|

СН![]() - СН

- СН![]()

Каждая боковая цепь содержит на конце метильную группу – СН![]() .

.

Образование боковых ответвлений препятствует плотной упаковке основных полимерных цепей, чем и обусловлено получение ПЭВД при описанном процессе [22].

Полиэтилен высокого давления – пластичный, слегка матовый, воскообразный на ощупь материал. Плотность его может изменяться в пределах 0,916–0,935 г/см3 . Пленки из ПЭВД легко свариваются тепловой сваркой и образуют прочные швы, склеивание пленок затруднено, но возможно при использовании клеев – расплавов, особенно на основе смесей полиэтилена и полиизобутилена. Нанесение печати на пленки из ПЭВД может осуществляться разными методами, но только при условии предварительной обработки поверхности в силу ее инертной неполярной природы химическими или физическими методами. Пленки из ПЭВД обладают такими свойствами, как прочность при растяжении и сжатии, стойкость к удару и раздиру. Очень важно, что сохраняется прочность при очень низких температурах (-60–-70°С). Пленки водо- и паронепроницаемы, однако проницаемы для газов, поэтому непригодны для упаковки продуктов, чувствительных к окислению. Пленки из ПЭНП имеют высокую химическую стойкость, однако имеют низкую жиро- и маслостойкость. При наполнении ПЭВД крахмалом может быть получен материал, представляющий интерес в качестве биоразрушаемого материала [23].

Кашированные материалы на основе ориентированного полипропилена и полиэтилена высокого давления используют для упаковки хлебобулочных изделий, печенья, сухих завтраков, чипсов, сухариков, снеков, орешков, кондитерских изделий, специй, сырково-творожных изделий, молока и молочных продуктов, мороженого, маргарина, мясного фарша, пельменей, слоеного теста, халвы, чая и других пищевых продуктов. А также не пищевых – влажных гигиенических салфеток, средств защиты от комаров, удобрений, семян, сухого корма для собак и кошек [16].

Чаще всего полиэтилен высокого давления используется как внутренний слой упаковки – он выступает в качестве сваривающей среды. Он имеет более низкую температуру плавления, чем ориентированный полипропилен (ОПП), вследствие чего ОПП нагревается недостаточно и не происходит его усадка, что нежелательно в месте сварного шва, так как может нарушиться его герметичность.

Для производства двуосноориентированого полипропилена существуют два основных процесса: выдув и плоская ориентация. Оба процесса позволяют проводить соэкструзию и дают материалу несколько различные свойства. При выдувном процессе материал сохраняет большую прочность в машинном (долевом) направлении, а при плоской ориентации – в поперечном. Положительные качества полипропилена: небольшая толщина (50–60 мкм, полипропилен для ламинирования – 15 мкм), отличная прозрачность и стабильность размеров.

Пленки из полиэтилена (ПЭ) являются наиболее распространенным упаковочным материалом. Благодаря высокой эластичности пленочные материалы из ПЭ используют без пластификатора, что является чрезвычайно важным с санитарно-гигиенической точки зрения. Сам ПЭ абсолютно физиологически безвреден, не обладает вкусом и запахом.

Полиэтилен, получаемый по методу высоких давлений (полиэтилен низкой плотности), в процессе полимеризации которого не вводят никаких дополнительных соединений (кроме кислорода), получил разрешение санитарных органов всех стран для использования в пищевой промышленности [7].

Так как материал на основе ОПП в сочетании с полиэтиленом высокого давления имеет высокую прочность термосварного шва, ее эффективно используют для упаковки крупных доз продукта.

Помимо свойств индивидуальных слоев в многослойном пленочном материале (МПМ) важное значение имеет толщина адгезионного слоя. Его должно быть ровно такое количество, которого будет достаточно для заполнения всех микротрещин и микродефектов между макромолекулами соединяемых монопленок для более тесного их взаимодействия и не более того.

При изучении факторов, влияющих на прочность адгезионных соединений, немаловажное значение придается свойствам и строению субстрата.

Установлено, что субстрат оказывает модифицирующее влияние на пограничный слой адгезива, в результате чего изменяется его структура и свойства.

В процессе ориентации под действием растягивающих усилий микропоры и микротрещины субстрата увеличиваются в размерах и располагаются в направлении ориентации, следовательно, адгезионное взаимодействие устанавливается за счет микрореологических процессов затекания жидкого адгезива в дефекты и поры пленки, образующиеся в процессе ее ориентации и получения. Благодаря развитию микротрещин, увеличивается поверхность контакта адгезива и субстрата и, следовательно, возрастает адгезионная прочность.

При ориентации полипропилена: увеличивается механическая прочность пленки, увеличивается стойкость к проколам, увеличивается ударная прочность, увеличивается прозрачность, улучшаются барьерные характеристики (влагостойкость, жиростойкость). Уменьшается паро-, газо- и ароматопроницаемость пленочного материала [9].

Ориентированные пленки обычно используют для упаковки продуктов, которые нужно защитить от влаги (сухое молоко, сливки мука, крахмал, сахар, рис, лапша, макароны, сухарики, чипсы, снеки, приправы, хлебобулочные и кондитерские изделия, сухофрукты молочные продукты, свежие и замороженные фрукты и овощи, охлажденное мясо, рыба, свежее мясо и птица).

Кроме этого высокая термостойкость полипропилена позволяет изготавливать из него тару, пригодную для стерилизации. Благодаря жиростойкости пленку используют для упаковки орехов, жареного картофеля и других жиросодержащих продуктов. Полипропилен используют в качестве защитного наружного слоя в многослойных материалах, так как пленка хорошо противостоит проколам, что очень важно для упаковки таких продуктов как рыба. Также ориентированный полипропилен используют в качестве термоусаживаемых пленок [16].

Металлизация полипропилена также приводит к увеличению барьерных характеристик пленки, увеличению прочности, увеличению стойкости к различным веществам. И пленка становится светонепроницаемой, что особенно важно для жиросодержащих продуктов чувствительных к свету. Металлизацию также используют для декорирования – улучшение дизайна.

Из общего объема производимой Россией упаковочной пленки значительная часть приходится на традиционные материалы: до 10% – на полиэтиленовые пленки для упаковки молочных продуктов, около 10% – на однослойные полиэтиленовые пленки для упаковки различных товаров, в том числе, соли минеральных удобрений, товаров бытовой химии и тому подобные товары. На долю современных пленочных материалов на основе ориентированной полипропиленовой пленки и высокотехнологичных многослойных пленок (с внутренней печатью, кашированных, металлизированных) приходится около 40% от объема производимых в России упаковочных пленок.

Материал и конструктивное исполнение упаковки зависят от агрегатного состояния продукта – твердого, жидкого или газообразного, а также его особенностей – температуры, давления, вязкости, размера частиц и тому подобное. Совершенно очевидно, что тара и упаковка должны соответствовать требованиям технологии и конструкции упаковочного оборудования.

Например, с точки зрения сохранения полезного комплекса свойств упакованных продуктов, материал упаковки должен быть химически инертен и не вступать в химическое взаимодействие с продукцией ни в процессе транспортировки, хранения и продажи, ни в процессе эксплуатации, например, разогрева перед принятием пищи.

Требования заказчика в значительной степени определяют особенности упаковки это и экономические условия, это и требования к внешнему виду и дизайну, а нередко – и определение материала [10].

Наиболее крупным сектором потребления гибкой упаковки в России является кондитерская промышленность, которая в свою очередь делится на две части: сахаристую (шоколад, конфеты, карамель, зефир, мармелад, пастила) и мучную (печенье, вафли, пряники, вафельные торты).

Активно развивается в последнее время сектор упаковки сухих продуктов, которые в зависимости от технологии производства подразделяются на две группы: а) сухие супы, каши быстрого приготовления, сухие завтраки, быстрорастворимые напитки; б) упакованные крупы, макаронные изделия, хлебобулочные изделия.

Наиболее популярным является сектор упаковочных материалов для молочной продукции. Основные требования здесь – повышенные уровни барьерности (газо-, паро-, водо-, ароматопроницаемость), позволяющие увеличить сроки хранения расфасованных продуктов. Наполненную полиэтиленовую пленку используют для изготовления мягких пакетов и туб, в которые расфасовывают молоко, молочные напитки, диетический творог. Для продуктов высокой жирности разработаны одно-, двух-, трехслойные, белые, черно-белые и другие материалы.

Наибольшим спросом пользуются пленки с повышенными барьерными свойствами, так как они подходят для широкого ассортимента упаковываемой продукции. Большой внимание уделяется сохранности упаковываемого продукта и его внешнему виду [16].

Со временем значительно изменились функции упаковки. Теперь они не ограничиваются предохранением изделий, сохранением их качеств и обеспечением гигиеничности. К упаковке предъявляют требования облегчения обращения с товарами, обеспечения максимальной экономичности процессов упаковывания и обработки товаров при их распределении, транспортировке, складировании и перемещении в магазинах. Упаковка должна информировать потребителя о составе, характеристиках, способе употребления продукта. Она становится мощным средством рекламы и маркетинга продукции, нацеленным на продвижение товаров на конкурентный рынок. Благодаря удачной упаковке увеличивается объём продаж, открываются перспективы роста производства, увеличения прибыли. При близких характеристиках однородных продуктов качественная упаковка играет определяющую роль в формировании у покупателя решения о покупке товара [7].

1.2 Адгезионная прочность композиционного материала

Комбинированные пленочные материалы представляют собой многослойные системы, составленные из слоев – пленок, связанных адгезионным взаимодействием, за счет чего обеспечивается монолитность композиционного материала.

Адгезией называется взаимодействие разнородных тел, приведенных в контакт. Количественно адгезия оценивается удельной энергией или удельной силой разрушения соединения, которая называется адгезионной прочностью.

Адгезионная прочность является важнейшей эксплуатационной характеристикой композиционных материалов и обычно оценивается сопротивлением расслаиванию. Адгезионное взаимодействие пленочных слоев способствует синхронизации их работы при механическом деформировании, то есть, вовлечению в процесс деформации всех компонентов материала. Адгезионное взаимодействие является специфическим фактором в гетерогенной системе, изменяющим подвижность и структуру не только граничных, но и отдаленных от поверхности слоев полимера. Поэтому улучшение эксплуатационных свойств композитов часто связано с изысканием методов регулирования адгезионного взаимодействия между компонентами гетерогенной системы, т. к. эксплуатация ее возможна только при условии достаточно высокой адгезии между слоями. Для этого прибегают к некоторым технологическим приемам: очистка и активирование поверхности, использование адгезивов и так далее.

Адгезионная прочность комбинированных материалов зависит от характера взаимодействия между молекулами адгезива и субстрата. Однако для обеспечения адгезии большое значение имеет микрорельеф поверхности пленки, ее чистота, полное смачивание адгезивом.

Некоторые распространенные полимерные пленки, например, полиолефиновые – являются инертными по своей химической природе, имеют гидрофобную, малопористую поверхность. Поэтому при использовании их в качестве конструкционных материалов при склеивании и комбинировании необходима специальная обработка, приводящая к повышению гидрофильности, шероховатости и изменению химического состава поверхности.

Существуют различные способы активации поверхности с целью улучшения их адгезии. Ими могут быть механические, физические и химические способы.

Весьма эффективным методом повышения адгезионной прочности пленочных материалов, особенно полиолефиновых, является химическая модификация их поверхности.

В этом случае адгезия их к покрытиям, клеям, краскам увеличивается за счет повышения реакционной способности полимеров. Адгезия полиолефинов к другим полимерам весьма низка. Для ее увеличения в макромолекулы полиолефинов, например, полиэтилена, вводят полярные группы [4].

Интенсивная термическая обработка полиолефинов при экструзионном нанесении, вследствие окисления поверхностного слоя, может вызвать увеличение адгезионной способности полиэтилена. На поверхности полиэтилена возникают кислородсодержащие группы, которые могут взаимодействовать с активными группами пленки-основы, а также двойные связи. При повышении температуры экструзии полиолефинов усиливаются деструктивные процессы, которые приводят к снижению устойчивости при эксплуатации.

Ведение процесса нанесения полиэтиленового покрытия при температуре 310–315С приводит к хорошей адгезии его к основе. Но в то же время высокая температура экструзии полиолефинов усиливает деструктивные процессы [12].

Как правило, пластики имеют химически инертную и непористую поверхность с низким поверхностным натяжением, что затрудняет образование химических и механических связей с подложками, печатными красками, покрытиями и клеями. В семействе пластиков самую низкую поверхностную энергию имеют полиэтилен и полипропилен. Именно они чаще всего подвергаются поверхностной обработке для улучшения их адгезионных свойств.

Цель поверхностной обработки – увеличить смачиваемость поверхности, улучшая, таким образом, ее способность к образованию связей с растворителями, клеями, красками, лаками и материалами для экструзионного покрытия. Чтобы поверхность хорошо смачивалась жидкостью, поверхностная энергия пластика должна быть выше поверхностного натяжения этой жидкости. Поверхностная энергия измеряется в динах на сантиметр. В идеале поверхностная энергия пластика должна быть на 7–10 дин/см выше, чем поверхностное натяжение растворителя или жидкости. Например, печатная краска с поверхностным натяжением 30 дин/см не может в достаточной мере соединиться с материалом, поверхностная энергия которого меньше 37–40 дин/см (рис. 1.1) [21].

Существуют четыре метода обработки поверхности с этой целью:

- коронный разряд;

- кислотное или плазменное травление;

- огневая обработка;

- грунтовка.

Рис. 1.1. Поверхностное натяжение

Широко используемым методом обработки поверхности пленок с целью повышения адгезионной способности является коронный разряд. Коронный разряд характеризуется высоким напряжением (до 25–30 кВ), слабым током переменной частоты (200–100000 Гц), и происходит при комнатной температуре. Существует мнение, что коронный разряд концентрируется на дефектах полимерного образца (микроскопических порах, отверстиях) и увеличивает их в результате пробоя. Но однозначного объяснения увеличения адгезионной способности пленки под действием коронного разряда пока не существует [12].

Согласно традиционному взгляду, предварительно обработанный материал не требует дополнительной встроенной системы обработки при использовании печатной краски на растворителях. Однако многие полиграфические компании пришли к выводу, что включение поверхностной обработки в технологический процесс имеет несколько преимуществ. Обработка поверхности в потоке с печатью позволяет, благодаря более сильной адгезии и смачиванию краской, добиваться устранения белых точек на плашках и цветовых переходах и получать лучшее качество печати в целом. Материалы с более высокой поверхностной энергией могут потребовать повторной обработки коронным разрядом, чтобы получить необходимую адгезию [21].

Модификацию поверхности полиэтиленовых, лавсановых пленок и целлофана можно проводить при обработке в электрическом поле, где пленку активируют и зазоре между двумя валами – электродами. В электрическом поле происходит ионизация молекул кислорода и образование озона, результатом является окисление поверхностного слоя полимерной пленки.

Эффективным методом модификации поверхности пленок является УФ – облучение – один из способов повышения адгезионной прочности. УФ-радиация, поляризуя воздух, образует озон, который вступает в химическое взаимодействие с пленочным материалом. Кроме того, смещая электроны атомов, образующих молекулы полимера, радиация ускоряет образование окисных, карбонильных, перекисных и гидроперекисных групп. Результатом УФ-облучения является увеличение плотности сшивки и образование двойных связей [12].

УФ-лучи, попадая на комбинированный материал, разрывают слабые связи, при этом на поверхности как адгезива, так и субстрата возникают радикалы, которые образуют между собой прочную адгезионную связь.

При изучении факторов, влияющих на прочность адгезионных соединений, немаловажное значение придается свойствам и строению субстрата [10].

1.3 Методы производства многослойных пленочных материалов

Основными методами производства многослойных пленочных систем являются:

• соэкструзия (рукавная и плоскощелевая);

• экструзионное ламинирование;

• склеивание или каширование;

• нанесение покрытий из растворов и дисперсий;

• вакуумная металлизация.

Методом соэкструзии можно получать только многослойные пленки. Основные полимеры для соэкструзии – полиэтилены различной плотности, их сополимеры с винилацетатом и виниловым спиртом, полипропилен и его сополимеры с этиленом, иономеры, сополимеры хлорсодержащих олефинов – винилхлорида и винилиденхлорида, полиамиды и сополиамиды.

Преимуществами процесса являются – одностадийность, экономичность, возможность формирования очень тонких слоев и регулирования толщин в процессе производства; возможность изменения чередования слоев в материале; возможность использования полимеров, которые нельзя перерабатывать экструзией для производства однослойных пленок; придание многослойной пленке особых эстетических качеств путем сочетания полимеров, различающихся цветом или фактурой поверхности; и, наконец, при соэкструзии дорогостоящие добавки (антиоксиданты, ультрафиолетовые стабилизаторы, скользящие, антиблокирующие, антистатические добавки) можно добавлять не во все, а в строго определенные слои.

К недостаткам можно отнести:

– ограниченный ассортимент получаемых материалов, так как реологическое соответствие соэкструдируемых полимеров оказывается критическим фактором, от которого зависит толщина слоев. Обычно для изготовления материала из примерно равных по толщине слоев приходится применять полимеры с одинаковыми реологическими характеристиками, а для создания пленок из слоев разной толщины – полимеры с заметно различающимися реологическими свойствами.

– необходимость использования промежуточных адгезионных слоев, невозможность нанесения печати между слоями, затруднения при утилизации и вторичном использовании отходов.

При соэкструзии однородных материалов, таких, например, как полиэтилены, не надо принимать дополнительные меры для их совмещения, но при соэкструзии полимеров, которые в силу своей химической природы несовместимы, необходимо использовать промежуточный слой из полимера, обладающего хорошей адгезией к обоим соединяемым полимерам [12].

Широкое распространение в качестве адгезивов получили так называемые иономеры – производные сополимеров этилена с моно- и дикарбоновыми кислотами. Частичная нейтрализация карбоксильных групп сополимеров гидроксидами или солями Na и Zn приводит к образованию ионной связи. При высоких температурах и напряжениях сдвига происходит разрушение ионных связей, что позволяет перерабатывать расплав, а при охлаждении эти связи восстанавливаются и обеспечивают получение материала повышенной прочности. Натрийсодержащие иономеры обладают высокими оптическими свойствами, маслостойкостью и липкостью при нагревании. Выбор типов и марок адгезивов зависит от метода соэкструзии, а также от видов соединяемых материалов. Они обеспечивают сопротивление расслаиванию свыше 300 Н/м [5].

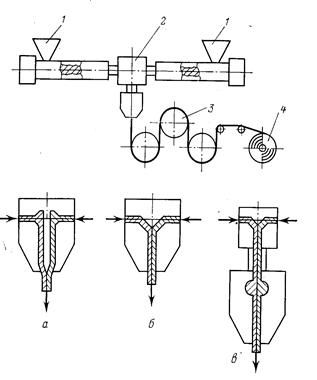

Рис. 1.2. Принципиальная схема плоскощелевой соэкструзии: 1 – экструдер; 2 – соэкструзионная головка; 3 – охлаждающие валки; 4 – узел намотки: а – схема соединения слоев после выхода из головки; б – схема соединения слоев внутри головки; в – схема соединения слоев до входа

Этот способ получения многослойных и комбинированных материалов заключается в нанесении расплава полимера на другие полимерные пленки, бумагу, фольгу или ткань.

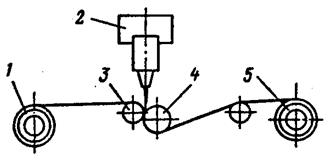

Рис. 1.3. Принципиальная схема процесса экструзионного ламинирования: 1 – узел размотки основы; 2 – экструдер с плоскощелевой головкой; 3 – прессующий валик; 4 – охлаждающий цилиндр; 5 – узел намотки

В качестве основы обычно применяют предварительно ориентированные пленки, что обеспечивает хорошие прочностные показатели многослойных и комбинированных материалов.

Экструзионное ламинирование обеспечивает высокую производительность процесса, но высокие скорости протяжки основы часто приводят к снижению сопротивления расслаиванию пленок, которые к тому же часто имеют тенденцию к скручиванию.

Для обеспечения хороших адгезионных показателей нанесение покрытия на основу проводят при высокой температуре, которая может превышать 300о С, а также используют обработку поверхности основы так называемыми праймерами, представляющими собой очень тонкие слои адгезивов. Подобная технология может приводить к ограничению областей использования таких пленок, например, для упаковки пищевых продуктов.

При экструзионном ламинировании расплавом полимера можно соединять две (или больше) пленочные основы, а при нанесении покрытий – использовать соэкструзионные головки, что существенно расширяет ассортимент пленок и сферу их использования.

В качестве основы используют различные типы бумаги и картона, двухосноориентированные полиэтилентерефталатные (ПЭТФ), полиамидные (ПА), полипропиленовые пленки, целлофан, алюминиевую фольгу, ткани и нетканые материалы. Для покрытий и соединения слоев обычно применяют полиэтилен низкой плотности (ПЭНП), полипропилен (ПП) и их сополимеры. Материалы, полученные этим методом, используют для упаковки молока и молочных продуктов (бумага, алюминиевая фольга и полиэтилен), а также для сухих сыпучих продуктов – материалы на основе ПЭТ, ПА, целлофана, полиэтилена и алюминиевой фольги [1].

Осуществляется по нескольким технологическим схемам и является наиболее универсальным методом производства многослойных и комбинированных пленок. Можно получить почти любое сочетание и чередование слоев. Минимальные их толщины определяются возможностью формирования исходных пленок и возможностью протяжки их по тракту технологической линии при склеивании.

Мокрое каширование заключается в нанесении раствора или дисперсии адгезива на поверхность одной из пленок, соединении пленок в узле ламинирования, так что удаление растворителя происходит через подложку, которая должна быть проницаемой для паров растворителя; и намотке полученного материала в рулон.

Обычно этим методом получают комбинированные пленочные материалы на основе бумаги, а в качестве адгезива используют водные эмульсии на основе поливинилацетата или крахмала.

При этом методе склеивания удаление летучих компонентов происходит через слой пленочного материала, поэтому хотя бы один из слоев должен быть пористым, либо иметь высокую проницаемость для удаляемого вещества [15].

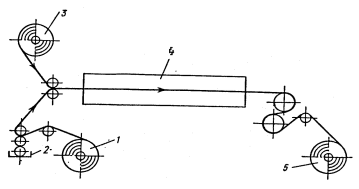

Рис. 1.4. Принципиальная схема получения пленок методом мокрого каширования: 1, 3 – узлы размотки; 2 – узел нанесения адгезива; 4 – сушильная камера; 5 – узел намотки

Метод сухого каширования более универсален и позволяет получить практически весь спектр комбинированных и многослойных материалов. После нанесения на поверхность пленки раствора или дисперсии адгезива, содержащего растворители и 30–40% сухого остатка, проводят сушку и только после этого ламинируют пленки (рис. 1.5).

Рис. 1.5. Принципиальная схема метода сухого каширования: 1, 5 – узлы размотки; 2 – узел нанесения адгезива; 3 – сушильная камера; 4 – ламинатор; 5 – узел намотки

Метод сухого каширования позволяет соединять почти любые пленочные материалы с высоким и стабильным уровнем адгезионной прочности. Ограничения определяются возможностью протяжки тонких пленок по тракту машины и возможностью деформации пленок с низкой теплостойкостью в камере сушки. Кроме того, при использовании в качестве основы рыхлых материалов с повышенным впитыванием раствора адгезива могут возникнуть затруднения при удалении растворителя, а также увеличиться расход клея. В качестве адгезива чаще всего пользуются двухкомпонентными полиуретановыми клеями, способными при отверждении образовывать сетки. Растворителем обычно служит этилацетат.

К недостаткам этого способа можно отнести экологические проблемы, связанные с наличием отходов в виде паров органических растворителей. Количество паров не так велико, чтобы была экономическая целесообразность в рецикле растворителя или использовании индивидуальной установки для сжигания, поэтому часто их приходится просто выбрасывать в атмосферу. Кроме того, при повышенном содержании остаточного растворителя в пленках ухудшаются их санитарно-гигиенические показатели [4]. Быстро развивается производство пленок методом склеивания клеями без растворителя. Преимущества этого способа производства по сравнению с другими – простота технологической схемы, небольшая энергоемкость процесса, малые габариты машины и короткий тракт протяжки основы (рис. 1.6).

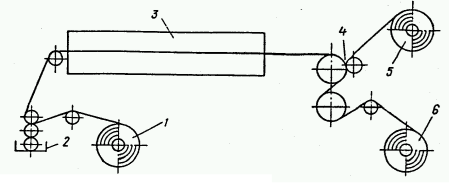

Рис. 1.6. Принципиальная схема метода склеивания клеями без растворителя: 1, 3 – узлы размотки; 2 – узел нанесения адгезива; 4 – ламинатор; 5 – узел намотки

Этот метод позволяет склеивать очень тонкие и нетермостойкие пленки. В качестве адгезива используют полиуретановые клеи. Различают два вида клеев, не содержащих растворителей: однокомпонентные клеи, у которых образование сетчатой структуры происходит за счет взаимодействия с влагой, поступающей в слой клея до каширования из окружающего воздуха или из кашируемых монопленок; и двухкомпонентные, у которых образование сетчатых структур происходит в процессе смешения полиуретана и изоцианата.

Основной недостаток этого метода – по уровню достигаемой адгезионной прочности и ее стабильности в условиях эксплуатации он уступает методу сухого каширования [12].

Технологические линии по производству многослойных пленочных материалов на клеях без растворителей высокопроизводительны. Достигаемая рабочая скорость зависит только от способности пленки-основы воспринимать клей. При размотке тонких пленок, чувствительных к растяжению, необходимо устанавливать и поддерживать усилие их натяжения. Оно должно быть стабильным при используемых скоростях процесса и заданных диаметрах рулонов с пленкой. Поэтому устройства для размотки тормозятся или приводятся в движение терристорными двигателями постоянного тока, а натяжение пленок осуществляется, как правило, с помощью качающихся валиков.

В случае использования клеев без растворителей гигиенические условия труда несравненно лучше, отпадает необходимость во взрывобезопасном исполнении оборудования, складов для растворителей, мероприятий по очистке отсасываемого воздуха от паров растворителей или рекуперации растворителей.

У таких машин отсутствуют сушильные камеры, тепловые агрегаты, воздушные трубопроводы и соответствующие защитные устройства. Поэтому они на 40% дешевле, чем кашировальные машины, использующие клеи на растворителях. Необходимая производственная площадь на 40–50% меньше, расход энергии в 4–5 раз ниже. Кроме того, в случае использования растворителей следует учитывать потребность в дополнительной площади на склад и отделение рекуперации растворителей [14].

Использование клеев без растворителей дает следующие преимущества:

• вследствие более короткого пути пленочного полотна сокращает время запуска и переналадки установки; нанесение клея гладкими валиками вместо растровых упрощает их чистку и соответственно экономит время и растворители;

• вследствие меньшей массы наносимого клея и отсутствия растворителей масса клея, подлежащего доставке к машине, в 10 раз меньше;

• отсутствие термической нагрузки, которой пленки на клеях с растворителями подвергаются в сушильной камере, благоприятно сказывается на качестве полученных многослойных пленочных материалов.

Кроме перечисленных имеются дополнительные преимущества процессов, проводимых с использованием клеев без растворителей: клей наносится в меньших количествах и его природа благоприятствует повышению эластичности и прозрачности конечного материала; большинство материалов уже через 24 часа готовы к дальнейшей переработке (разке на ролики необходимых диаметров), что позволяет сократить площади промежуточных складов и сроки поставки продукции потребителю. Межслойная адгезия в материалах не уступает адгезии в многослойных пленочных материалах (МПМ), полученных на клеях с использованием растворителей, за исключением структур с алюминиевой фольгой. Отсутствие растворителей положительно сказывается на адгезии клея к субстратам с нанесенной на них печатью. Существенная экономия за счет стабильности клея. Линейная скорость получения МПМ почти на порядок выше, чем в случае клея на растворителях.

Все комбинации обладают высокими прочностными показателями на разрыв, надрыв и раздир, прокол, хорошо свариваются, устойчивы к глубокому охлаждению, водонепроницаемы, в малой степени паропроницаемы, устойчивы к ароматам, маслам, жирам, ко многим кислотам, щелочам и растворителям, физиологически безвредны [8].

Следует отметить, что каширование с помощью клея в настоящее время остается самым распространенным способом изготовления рулонных эластичных МПМ, несмотря на то, что для осуществления этого способа необходимо провести два самостоятельных технологических процесса – получение монопленок и собственно каширования. Процесс каширования происходит при невысоких температурах (ниже 100С, а в случае бессольвентного клея – 450 в сушильной камере), что ограничивает термическую нагрузку [14].

Российский рынок гибкой упаковки развивается. Один из его сегментов – рынок упаковки из многослойных материалов развивается особенно динамично. Свидетельство тому – растущий интерес большинства отечественных производителей к ламинаторам нового поколения. Аналогичная тенденция существует в Белоруссии, Казахстане, на Украине.

Каширование с помощью клея является самым распространенным способом изготовления многослойных полимерных материалов.

В связи с этим, очевидна целесообразность развития производства и применение композиционных пленочных материалов с заданными и прогнозируемыми свойствами. Многослойные и комбинированные пленочные материалы имеют эксплуатационные характеристики, которыми не обладает ни один из слоев в отдельности. Соединяя и располагая в конструкции различные материалы можно получить композит, с различными деформационно-прочностными свойствами. А яркая, красочная межслойная печать, которая возможна только в композиционном материале, придаст упаковке товарный вид и донесет до потребителя всю необходимую информацию.

Современные бессольвентные клеи позволяют изготавливать практически любые многослойные материалы. К сожалению, уровень материалов и парк ламинаторов, работающих в России, часто позволяют качественно изготавливать только композитные материалы из пленок. Основным недостатком бессольвентного ламинирования является невозможность обработки (конвертинга) композитного материала сразу после ламинирования. Полученный материал должен «отлежаться» не менее 24 часов. Это не всегда устраивает заказчиков и приводит к противоречиям между ними и изготовителями упаковки: одним нужны материалы «еще вчера», другие вынуждены задерживать сдачу заказов до их полной технологической готовности (полимеризации).

Бессольвентные клеи бывают двухкомпонентными и однокомпонентными. Как правило, однокомпонентные клеи применяются при склеивании бумаги с пленкой или фольгой. При использовании двухкомпонентных клеев необходимо устройство дозирования и смешения обоих компонентов: смолы и отвердителя. В нем клей подогревается до необходимой температуры и подается в кроющий узел. Обязательные условия для получения качественного ламината: точный контроль температуры нагрева, точная дозировка компонентов, обогрев шлангов, по которым клей подается в кроющий узел. В обиходе это устройство называют «миксером».

«Официальное» название – «станция смешения клея». В последнее время появились универсальные миксеры, в которых можно использовать двухкомпонентные и однокомпонентные клеи. В России в основном используются станции смешения Dopag, Contaldi, 2 KM, Nordmeccanica.

Сольвентные клеи по-прежнему находят широкое применение в ламинировании, однако ужесточение природоохранного законодательства во многих странах поставило перед производителями композитных материалов альтернативу: или увеличить свои расходы за счет внедрения систем сжигания остатков растворителей или перейти к использованию бессольвентных клеев. Как правило, выбирается второй вариант. Стоимость камеры сжигания может превышать миллион евро. За эти деньги можно приобрести несколько новых бессольвентных ламинаторов. Для нашей страны эта проблема не столь актуальна. Причины этого: довольно либеральное законодательство и (на данный момент), практически, отсутствие ламинаторов для работы с сольвентными клеями в стране [21].

Каширование с помощью клеев без растворителя было разработано изначально из соображений защиты окружающей среды, но оказалось также более экономичным по сравнению с традиционным кашированием клеями на основе растворителей и экструзионным ламинированием.

Также при кашировании клеями без растворителей существенно увеличивается скорость процесса, т.к. клеевой слой не нуждается в подсушивании. Двухкомпонентные клеи, действующие без растворителей и могут быть переработаны при температуре 35–40С. Клей состоит из базового компонента – смолы – изоционат компоненты – NCO; и отвердителя – гидроксил компоненты – ОН в соотношении 1:0,8 по массе. После окончания времени отверждения клея материалы безопасны для пищевой упаковки, т.к. не содержат свободных мономеров – мигрирующих аминов (т.е. все изоционатные группы вступили в реакцию). Отверждение при температуре около 40С значительно сокращает период стабилизации. Время отверждения составляет 24 часа и готовый многослойный материал готов к дальней шей переработке с целью получения упаковки.

Способом каширования может быть получено большинство гибких многослойных и комбинированных материалов.

Техническое описание.

Ламинаторы оценивают по качеству изготавливаемых композитных материалов. Ламинат должен быть безукоризненен: равномерно прозрачен, не иметь морщин, быть проклеен по всей ширине полотна и т.п. Клей должен равномерно покрывать материал, в противном случае возникнут участки, имеющие разную толщину. На материале не должно быть «проплешин», т.е. участков, не покрытых клеем. Эти недостатки производства могут привести к потере клиентов.

Для ламинирования применяются различные материалы. В первую очередь – пленки: полиэтилен высокого и низкого давления, ориентированный и неориентированный полипропилен, полиэтилентерефталат, ПВХ, полиамид, целлофан различной толщины, с различными добавками и без них, металлизированные пленки и т.д. [21].

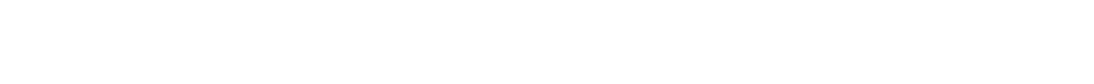

Главные узлы, из которых состоит кашировальная машина (рис. 1.7)

• кроющая колонна;

• безваловые размотчики М1 и М2 ;

• безваловый намотчик М3 ;

• кашировальная колонна.

Приборы для кондиционирования валов и электрический шкаф установлены позади машины.

Пленка, предназначенная для нанесения клея, устанавливается на размотчике М1 , и через систему валов подается к нагреваемому до t = 380 кроющему валу 5. Пленка прижимается к кроющему валу обрезиненным валом 6 во время нанесения клея.

Рис. 1.7. Технологическая схема кашировальной машины

Машина оборудована системой коронирования для предварительной обработки пленки. Система состоит из генератора, обычно устанавливаемого на полу, и из узла коронного разряда, размещаемого рядом с размотчиком: пленка проходит через вал внутри узла коронного разряда; несколько электродов, установленных полукругом вокруг ролика, посылают электрический разряд высокого напряжения на пленку. В результате чего увеличивается внешняя шероховатость обрабатываемой поверхности, и как следствие улучшается фиксирующая способность клея.

В качестве адгезива используют двухкомпонентный полиуретановый клей. При использовании боссольвентной технологии покрытия, покрытая клеем пленка не нуждается в подсушивании. Готовый многослойный материал не содержит остатков растворителя, в результате чего работу считают более экологически безопасной. С другой стороны техника покрытия должна контролироваться более тщательно, а клей должен быть готов только к моменту использования. По этой причине машина соединена с независимой системой подачи бессольвентного клея, в которой он подготавливается, нагревается, смешивается и подается через сопло. Клей должен распределятся равномерно, поэтому каретка оборудована двигающимся устройством, которое во время подачи клея передвигает сопло от одного конца емкости с клеем к другому. Клей удерживается между дозирующими валами двумя тефлоновыми пластинами.

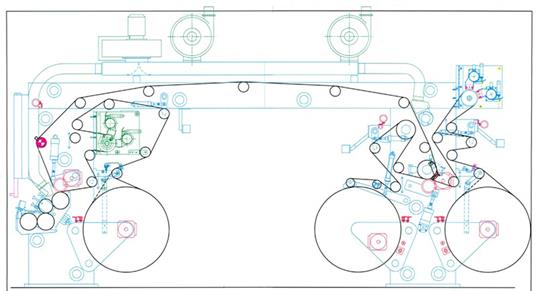

Поперечная регулировка пленок во время работы обеспечивается автоматическими датчиками кромки полотна. Основные регулируемые процессы происходят в кроющей секции (рис. 1.8).

Клей находится между двумя дозирующими валами 1 и 2, которые установлены параллельно на калиброванном расстоянии. Вал 1 – неподвижен, а вал 2 с t = 350 вращается и при этом вся его поверхность покрывается клеем. Толщина клея зависит от зазора в 0,08–0,1 мм между двумя дозирующими валами.

Рис. 1.8. Кроющая секция

1. Неподвижный дозирующий вал (нагреваемый).

2. Вращающийся дозирующий вал (нагреваемый).

3. Обрезиненный трансферный вал.

4. Скоба запора и регулировки трансферного вала.

5. Хромированный кроющий вал (нагреваемый).

6. Обрезиненный прижимной вал кроющего узла.

7. Пленка, на которую наносится клей.

8. Цилиндры управления трансферным валом.

9. Поддон для отходов клея.

Перенос нужного количества клея с дозирующего вала 2 на кроющий вал 5 осуществляется при помощи обрезиненного трансферного вала 3. Он вращается со скоростью в 10 раз выше дозирующего вала 2. Когда скорость движения полотна увеличивается, нужно переносить большее количество клея и скорость дозирующего вала 2 пропорционально увеличивается. Таким образом, изменяя скорость дозирующего вала в широких пределах, оператор может контролировать количество переносимого клея. Тангенциальная скорость кроющего вала равна скорости полотна.

Движение полотна от кроющей колонны к кашировальной происходит в верхней металлической раме, называемой «мост».

В кашировальной колонне происходит склеивание посредством клея путем прижатия двух пленок друг к другу, во время их прохождения через «кашировальный узел» 1 – две пленки проходят через кашировальный вал, прижимаемые обрезиненным прижимным валом и происходит склеивание. Кашировальный узел с соответствующим двигателем придает машине рабочую скорость в соответствии с данными, установленными оператором. Когда тензодатчики испытывают увеличение или уменьшение усилия, приложенного к валу, то есть, натяжения пленки, соответствующие двигатели немедленно ускоряются или замедляются, чтобы восстановить предварительно установленное значение усилия (натяжения пленки, установленного оператором).

Кашированый узел состоит из кашировального вала, сделанного из хромированной стали, и обрезиненного прижимного вала, закрепленного на двух кронштейнах, приводимых парой пневматических цилиндров. Вал приводится электродвигателем. Пневматически приводимый дисковый тормоз зажимает кашировальный вал, когда нельзя допустит нежелательное вращение.

Кашировальный вал имеет две стенки (спиральную оболочку) и снабжен вращающимися патрубками на концах, чтобы соединять его с устройством кондиционирования, так как, по характеристикам клея, валы должны нагреваться во время работы. Температура в кроющем узле 400 С.

Далее через охлаждающий барабан многослойный материал поступает на безваловый намотчик М3 . Функция этого устройства – контроль намотки продукта, полученного в процессе склеивания пленок с размотчиков М1 и М2 .

С точки зрения конструкции он устроен так же, как и размотчики М1 и М2 , но снабжен обрезиненным прижимным валом, который является холостым валом, прижимающим наматываемый рулон благодаря двум пневматическим цилиндрам двустороннего действия.

Главная функция прижимного вала состоит в уплотнении наматываемого рулона, не допуская попадания воздуха между витками. Его нужно поднимать при смене рулона, когда машина не работает. Резиновое покрытие прижимного вала не нужно калибровать, только менять вал после износа резины.

На отечественном рынке производства упаковочных материалов используются кашировальные машины импортного производства. В технической документации на машины, а также в научно-технической литературе отсутствуют сведения и методики определения оптимальных параметров и технологических режимов для различных исходных слоев монопленок и различных типов клеев. На практике эти проблемы решают методом проб и ошибок. Это приводит к возникновению многочисленных видов дефектов. Некоторые из этих дефектов, причины их возникновения и практические рекомендации по способам их устранения приведены в табл. 1.1.

Таблица 1.1. Основные дефекты в производстве многослойных полимерных материалов методом каширования, причины и способы их устранения

| Дефекты |

Причины и способы их устранения устранения |

||

| «Телескопический» эффект – наматываемый рулон проскальзывает в сторону. |

Возможные причины: * чрезмерное количество клея; * разрегулированность прижимного вала намотчика; * неправильное натяжение намотки – намотка при постоянном, а не уменьшающемся натяжении. |

||

| Многослойный материал менее прозрачен в середине, чем по краям. |

Центральная часть обрезиненного прижимного вала, возможно, износилась. |

||

| Образование продольных складок на пленке перед склеиванием. |

Может быть вызвано износом центральной части обрезиненного прижимного вала узла каширования. |

||

| Недостаточное количество клея по обоим краям полотна |

Возможно вследствие старения клея рядом с ограничительными тефлоновыми панелями, поскольку он слишком медленно замещается новым клеем. Вручную размешайте клей в дозировочной емкости и вращайте неподвижный дозирующий вал |

||

| Недостаточное количество клея на одном краю полотна (пузыри, проплешины) |

Возможно вследствие: * недостаточного давления трансферного вала; * неправильной регулировки одной из регулировочных скоб трасферного вала; * неправильной установки или обратной сборки или не зажата запорная скоба трансферного вала; * одна из движущихся опор трансферного вала заедает из-за попадания клея или недостаточной смазки. |

||

| Недостаточное количество клея по центру |

Износ обрезиненного вала кроющего узла |

||

| Недостаточное количество клея по всему полотну |

Возможно, вследствие: * недостаточного давления трансферного вала; * неправильной регулировки трасферного вала; увеличение рабочей температуры и, соответственно, уменьшения расстояния между дозирующими валами. |

||

| Подлипание торцов материала |

Чрезмерное количество клея, или материал порезан до завершения процесса полимеризации клея. |

||

Такие дефекты, являются в большинстве своем, не исправимыми и приводят к повышенным расходам расходных материалов и простоям дорогостоящего оборудования. Чтобы исключить выше указанные дефекты, необходимо разработать научно-обоснованные рекомендации, связывающие технологические режимы производства материалов с их физико-механическими, эксплуатационными и другими характеристиками. Для разработки таких рекомендаций необходимо проводить комплексные испытания для инженерной оценки свойств многослойного материала в изделии. Инженерная оценка должна проводится путем получения серий зависимостей, на основании которых можно судить о возможном поведении материала при эксплуатации. Зависимости строятся с учетом влияния различных параметров, таких как скорость, количество клея, температуры и др. Полученные результаты могут быть использованы для прогнозирования поведения многослойных материалов в различных условиях эксплуатации, и оптимизации самого процесса их изготовления.

Проведенный литературный анализ показал, что исследований по интересующей меня тематике мало и проводимая работа является актуальной, она позволит выявить влияние технологических параметров на физико-механические свойства кашированых плёнок и заложить основу для дальнейших исследований.

2. Методическая часть

Полимеры отличаются от большинства материалов, таких как металлы, бумага, керамика, натуральные волокна, главным образом, своим «вязкоупругим» поведением. Слово «вязкоупругий» используется для описания такого поведения, при котором под напряжением проявляются одновременно как вязкие, так и упругие характеристики. Подобное свойство является прямым следствием строения полимерных молекул в виде длинных цепей. В то время как механическое поведение большинства материалов под нагрузкой может считаться либо упругим, либо деформационным течением, отклик полимеров на приложенное напряжение сочетает оба указанных типа. Отношение вязких и упругих компонент, называемое «демпферным», может очень сильно варьироваться в весьма небольшом температурном диапазоне; при этом оно сильно зависит от скорости нагружения.

Одним из самых распространенных изделий из полимерных материалов является пленка. Методы испытаний полимерных пленок развивались не только на основе приемов традиционных технологий и материалов. Крупные производители и потребители изобретали свои собственные лабораторные испытания, чтобы получить возможность управлять свойствами пленок или определить применяемость пленки для того или иного процесса или приложения. Организации, занимающиеся разработкой стандартов. предложили методы испытаний, приемлемые во всех отраслях промышленности [1].

Требования к методам испытаний

К разрабатываемому методу испытаний в обязательном порядке предъявляются несколько требований:

1. Метод должен быть быстрым, чтобы его результаты можно было использовать для контроля качества в условиях работы высокопроизводительных машин без создания задержек в производстве и отправке продукции.

2. Результаты должны быть воспроизводимыми и совпадающими в различных испытательных лабораториях и на различных испытательных машинах. Это означает, что тест должен быть нечувствительным к небольшим вариациям в получении образца, износу или другим мелким различиям испытательной аппаратуры.

3. Точность результатов не должна превышать требуемую. Стоимость излишней точности редко бывает оправданной в промышленности. и часто значение с точностью нескольких процентов дает всю необходимую информацию.

4. Предпочтительно, чтобы результаты были научно значимыми. Обязательно, чтобы они имели технологическую значимость и давали ясное свидетельство реальных функциональных свойств пленки.

Главным преимуществом стандартного метода является то, что результаты, полученные при его применении в различных лабораториях, можно сравнивать [1].

Интерпретация результатов

Главными трудностями, которые встают на пути проведения масштабного тестирования и интерпретации его результатов, являются (относительно быстрое) изменение свойств в зависимости от скорости деформирования и особенно от температуры.

Механические характеристики обычных материалов чаще всего нечувствительны к температуре при нормальных внешних условиях и температурах при упаковке / обработке пленок, используемых в упаковочной промышленности. Однако полимер, будучи вязкоупругим материалом (в температурном диапазоне менее 100С) может из состояния твердого стеклоподобного вещества превратиться в жидкость.

Вязкоупругость – это комплексное понятие, все полимерные материалы проявляют примерно одинаковое поведение, детали которого определяются химической природой полимера, его молекулярной массой и молекулярно-массовым распределением, степенью кристалличности и т.д.

Разрушение материала при растяжении, например, одноосном, может быть хрупким, квазихрупким или пластическим (вязким) в зависимости от величины и вида деформации предшествующей разделению образца материала или изделия на части (как правило, на две части).

Хрупкое разрушение характеризуется разделением материала на две части при локализации пластической деформации у вершины трещины или без пластической деформации вообще, что определяет малые затраты энергии на продвижение трещины. Скорость роста трещины высока и соизмерима со скорость звука в данном материале.

Пластическое – (вязкое) разрушение характеризуется наиболее медленным распространением трещины с интенсивным течением всего объема материала в том числе части материала расположенной вне зоны роста трещины. Затраты энергии на продвижение трещины относительно велики.

Квазихрупкое разрушение является промежуточным вариантом и характеризуется локализацией пластической деформации у вершины трещины и на пути ее вероятного роста [1].

2.1 Выбор объекта исследования

Современная упаковка требует применения полимерных упаковочных материалов, обладающих комплексом свойств, обеспечить которые невозможно при использовании одного полимера. Нет полимерного материала, который обеспечивал бы одновременно все необходимые для упаковки свойства, такие, как привлекательный внешний вид, механическая прочность, заданная проницаемость для газов и паров воды, свариваемость, способность к глубокой вытяжке, коэффициент трения, термостойкость, и при этом имел бы приемлемую цену.

Поэтому разрабатывают и применяют упаковочные материалы, состоящие из нескольких слоев разных полимеров, так называемые многослойные пленочные материалы – МПМ. Такие материалы могут обладать спектром свойств, которым не обладает ни один из слоев в отдельности.

При конструировании многослойной упаковки большое значение имеет оптимальное содержание слоев и их чередование, определяемое индивидуальными свойствами упаковываемого продукта, а также условиями и сроками хранения.

Используют двух- и трехслойные комбинированные материалы, состоящие из полимера, бумаги и фольги, где каждый слой играет свою определенную роль.

Внешний слой определяет прочностные свойства материала и защищает продукт от внешнего воздействия. Он должен быть термостойким и не размягчаться в условиях термической сварки при формировании шва. В качестве таких слоев могут быть использованы двуосно-ориентированная полипропиленовая пленка (БОПП) с термосварным покрытием, полиамиды, различные виды бумаги и фольги, защищенные лаковым покрытием.

Внутренний слой предназначен защитить продукт от контакта с внешним слоем упаковки и, главное, обеспечить возможность герметизации упаковки при термической сварке. Чаще всего для этих целей используют следующие полимеры: полиэтилен высокого давления (ПЭВД), полиэтилен низкого давления (ПЭНД), линейный полиэтилен высокого давления (ЛПЭВД) и другие.

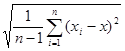

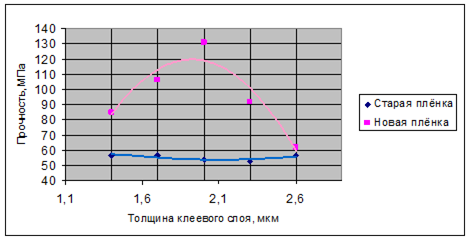

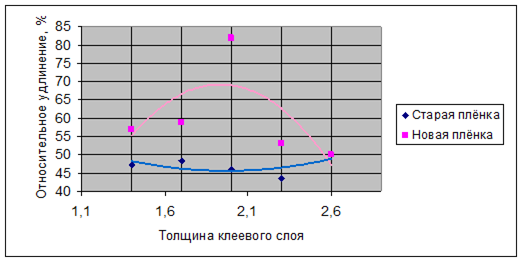

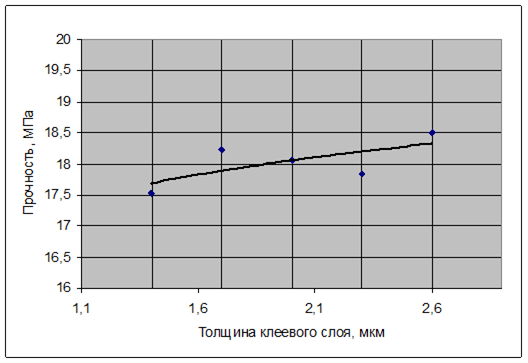

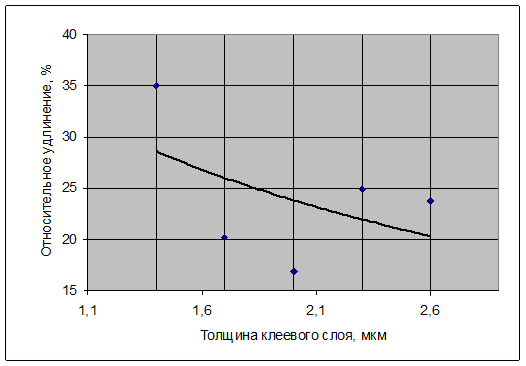

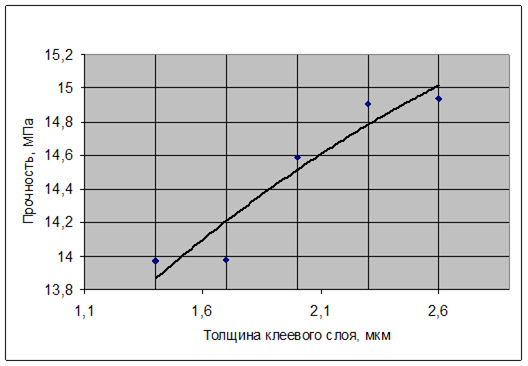

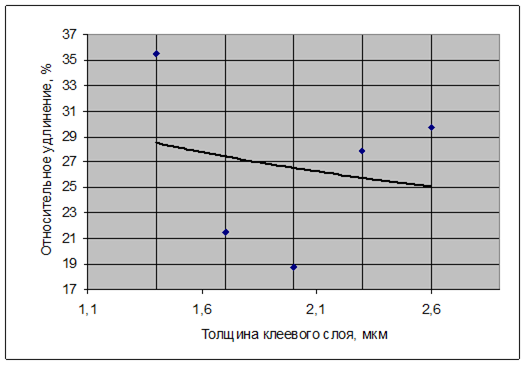

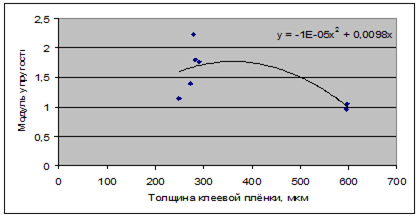

Для проведения исследования влияния технологических параметров процесса каширования на физико-механические свойства многослойных полимерных материалов были выбраны следующие 2 фактора:

1. Толщина клеевого слоя при кашировании;

2. Скорость каширования;

В качестве объектов исследования были взяты многослойные пленочные материалы на основе прозрачного ориентированного полипропилена (ОПП) толщиной 20 мкм в комбинации с белым полиэтиленом высокого давления (ПЭВД), толщиной 25 мкм.

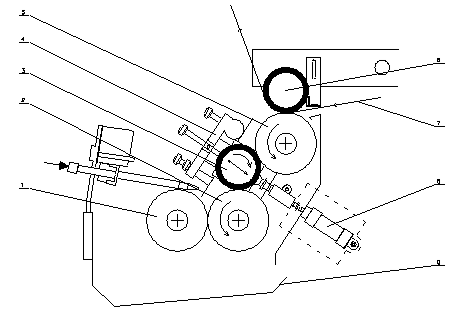

Также были получены и исследованы клеевые плёнки. В качестве адгезива использовали бессольвентный клей фирмы Henkel торговой марки Liofol из полиуретана.

Полиуретан – гетероцепное высокомолекулярное соединение (ВМС):

В последние 5 лет используют двухкомпонентные полиуретановые клеи, действующие без растворителей и могут быть переработаны при температуре 35–40С. Клей получается в результате взаимодействия ароматического диизоцианата с алкидной смолой, содержащей свободные гидроксильные группы в соотношении 1:0,8 по массе. После окончания времени отверждения клея материалы безопасны для пищевой упаковки, т.к. не содержат свободных мономеров – мигрирующих аминов (т.е. все изоционатные – NCO группы вступили в реакцию). Утверждаются при комнатной температуре и дают прочное соединение при склеивании дерева между собой и с другими материалами. Жизнеспособность клеевого раствора 8–10 часов [6].

Отверждение при температуре около 400 С значительно сокращает период стабилизации. Время отверждения составляет 24 часа. Ступенчатая сополимеризация диизоцианатов с соединениями, содержащими более двух ОН-групп, приводит к образованию макромолекул, имеющих сетчатую структуру, не растворимых в органических растворителях и не способных плавиться [13].

2.2 Методика получения клеевых плёнок

Оборудование:

Получение плёнок проводится на полуавтоматической машине для трафаретной печати.

Сетки для трафаретной печати в данном процессе не используются, задействован только вакуумный стол машины и закреплённый на фиксированной высоте ракель.

Рис. 2.1. Полуавтоматическая машина для трафаретной печати

Подготовка материалов:

Клей состоит из базового компонента – смолы – изоционат компоненты – NCO; и отвердителя – гидроксил компоненты – ОН в соотношении 1:0,8 по массе.

Для получения клеевых плёнок данные компоненты взвешиваются и смешиваются в стеклянной ёмкости.

Также подготавливается антиадгнезионная бумага для нанесения жидкого клея.

Получение образцов:

Клеевая смесь наносится на антиадгезионную бумагу, после чего излишки клея удаляются ракелем. Высота зазора между бумагой и ракелем регулируется, что позволяет получать плёнки различной толщины. Однако данная методика не позволяет получать образцы малых (рабочих) толщин.

Для проведения эксперимента клеевые плёнки были получены двумя методами:

Более толстые плёнки удалось получить нанесением жидкого клеевого состава на антиадгезионную бумагу с последующей сушкой на открытом воздухе. Однако получение образцов меньшей толщины данным способом затруднено в связи с малой адгезией клея к данной бумаге. При получении тонких образцов свежая клеевая плёнка немедленно накрывалась вторым слоем антиадгезионной бумаги для предотвращения концентрации состава в капли.

Рис. 2.2. Клеевые плёнки

Полученные клеевые плёнки выдерживались в лаборатории в течение 48 часов до окончательного завершения процесса полимеризации.

2.3 Определение прочности при разрыве

Испытания на разрыв проводились в продольном и поперечном направлениях в соответствии с ГОСТ 14236–86. ГОСТы испытаний на растяжение предполагают получение стандартных характеристик, каковыми являются разрушающее напряжение р (Мпа) и относительное удлинение в момент разрыва р (%).

Испытания на одноосное растяжение проводились на разрывной машине с постоянной скоростью перемещения нижнего зажима. При испытании на диаграмме записывается кривая растяжения в координатах «нагрузка-удлинение». Кривые, как правило, имеют одинаковую форму, но отличаются масштабным фактором. Чтобы избежать случайностей из-за отклонения образцов по толщине, а также возможной микроскопической дефектности образцов, строится усредненная кривая, которая является характеристикой материала при данных условиях испытаний [20].

Аппаратура: для проведения испытаний использовалась разрывная машина РМ-50 (рис. 2.3), которая предназначена для определения качества пленочных и рулонных материалов методом измерения прочности при растяжении и удлинении при разрыве в лаборатории кафедры «Управления качества» МГУП.

Технические характеристики РМ – 50:

- прибор работает от сети переменного тока напряжением 220 В частотой 50±0,5 Гц;

- режим работы прибора повторно-кратковременный;

- потребляемая мощность – не более 100 ВА;

- габариты прибора 400х400х700 мм, масса прибора не более 8 кг.

В комплект прибора РМ – 50 входят: ложемент для зажимов (обеспечивает процесс закрепления образца в зажимах), предохранитель, кабель для подключения компьютера, паспорт, руководство по эксплуатации, программа управления машиной РМ – 50, руководство к программе управления.

Прибор отвечает требованиям, сформулированным в ГОСТ 28840–90 «Машины для испытания материалов на растяжение, сжатие и изгиб». Прибор отвечает общим требованиям безопасности по ГОСТ 12.2003 и общим требованиям к безопасности к электрооборудованию по ГОСТ 12. 2. 0070 и ГОСТ 12. 2. 0077.

Принцип работы прибора состоит в растяжении образца 3 (рис. 2.4.), верхний конец которого через зажим 2 связан с силоизмерителем. Нижний конец образца, закрепленный в зажиме 5, смещается вниз с постоянной скоростью, определенной стандартом испытаний. Образец деформируется, и усилие, развиваемое при деформации, измеряется силоизмерителем. Смещение нижнего зажима измеряется энкодером.

Изменение напряжение в образце по мере нарастания относительной деформации выражается графически в виде кривой растяжения. По кривой растяжения определяют прочность при растяжении, относительную деформацию при разрыве, предел текучести, модуль упругости при растяжении и другие характеристики материала, оговоренные в ГОСТ 14236 – 81 или заданные стандартом испытаний.

Шкала усилий, скорость растяжения, пуск и остановка машины при испытании производится посредством компьютера. В случае отказа («зависания») компьютера машина автоматически прекращает измерение.

Конструктивно прибор состоит из двух основных частей – ходовой и измерительной. Ходовая часть включает стойки 2 (рис. 2.3), несущие измерительный блок и ходовой винт 5 (с приводом), который обеспечивает крепление и перемещение нижнего зажима 3.

Нижний зажим размещен на ползуне 4, скользящем по стойкам. Ползун опирается на гайку, которая перемещается вверх-вниз при вращении ходового винта. Ходовой винт приводится во вращение от асинхронного двигателя 8 мощностью 30 Вт. Частота вращения двигателя задается частотным регулятором и может варьироваться в пределах 5:1. Скорость перемещения зажима при этом варьируется от 500 мм/мин до 100 мм/мин.

На правой стойке прибора размещены ограничители хода 6, связанные с концевыми выключателями. Ограничители устанавливают пределы перемещения штанги вверх (т.е. устанавливают базовую длину образца) и вниз (т.е. устанавливают максимум растяжения образца).

Измерительный блок 1 обеспечивает крепление верхнего зажима и измерение усилия, возникающего на нем при растяжении образца. Для измерения используется тензометрический датчик усилия. Максимальное усилие, измеряемое этим датчиком – 500 Н (50 кг). Рабочий интервал измеряемых усилий – от 100 Н/шкалу до 500 Н/шкалу.

В измерительном блоке расположены датчик усилий, усилитель сигнала. Прибор связан кабелем с персональным компьютером. Сигнал обрабатывается в компьютере и представляется в виде кривой растяжения [20].

Проведение испытаний: собрать зажимы 2 и 5 (рис. 2.4) на ложементе и заправить в них образец 3. Выбрать нужный интервал нагрузок и скорость испытаний, задать толщину образца. Поместить зажимы с образцом на штангах 1 и 6. Запустить на компьютере программу измерения, задать предел измерения в меню «Настройки», включить режим регистрации, затем кнопку «Старт» и движение штанги вниз. Когда образец разорвется, остановить движение зажима с помощью кнопки «Стоп». Записанную кривую растяжения следует сохранить в файл в программе Microsoft Word.

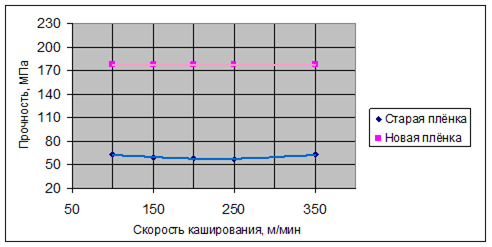

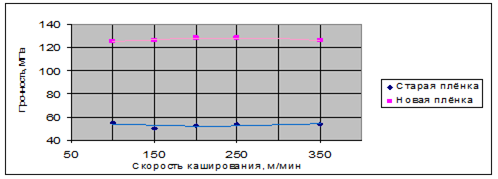

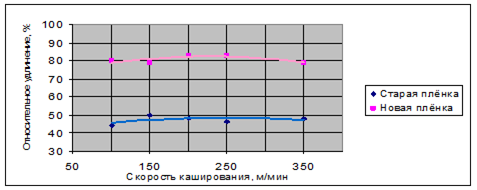

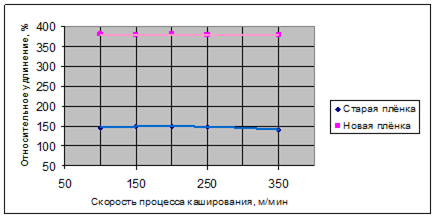

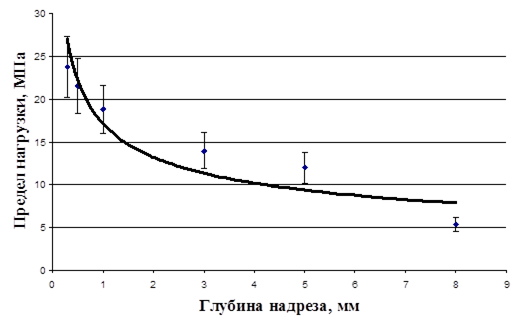

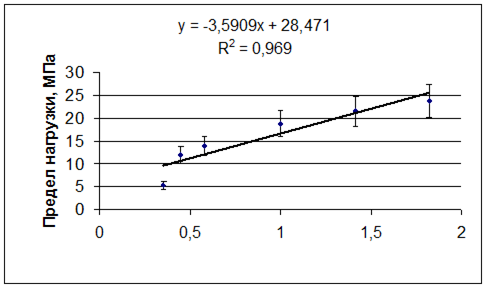

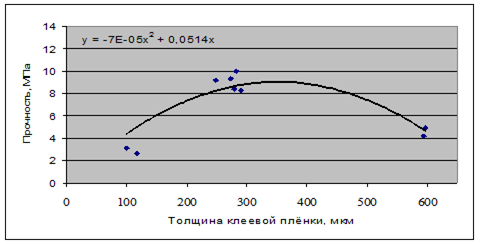

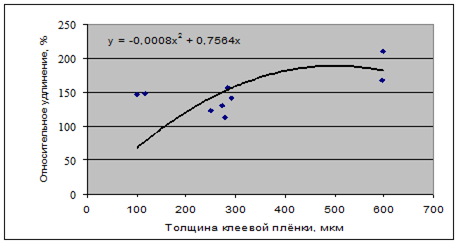

Обработка результатов: после проведения испытаний все данные переносятся в Microsoft Word и обрабатываются.