Изготовление вторичного вала коробки передач автомобиля ГАЗ-53

СОДЕРЖАНИЕ: Министерство образования и науки РФ Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образованияМинистерство образования и науки РФ

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Кафедра

КУРСОВОЙ ПРОЕКТ

по дисциплине: «Основы технологии производства»

на тему: «Изготовление вторичного вала коробки передач

автомобиля ГАЗ-53»

Иваново 2008

Министерство образования и науки РФ

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Кафедра

Расчетно – пояснительная записка

к курсовому проекту

По дисциплине «Основы технологии производства»

на тему: «Изготовление вторичного вала коробки передач

автомобиля ГАЗ-53»

Выполнил: …………………..

Проверил: …………………….

Работа защищена с оценкой «_____»

Дата «____»____________2008г.

Иваново 2008

Содержание

Задание

Введение

1 .Описание служебного назначения детали

1.1 Анализ технологических свойств материала детали

1.2 Анализ технических требований, предъявляемых к детали

1.3 Обоснование метода получения первичной заготовки

1.4 Выбор и обоснование технологических баз

1.5 Погрешность базирования

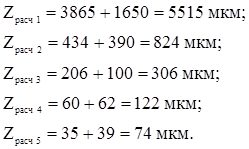

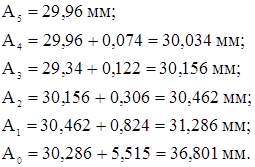

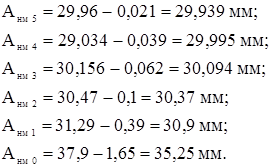

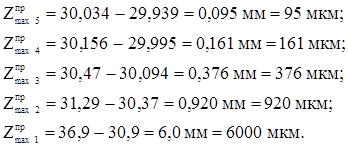

2. Расчет припусков и операционных размеров

2.1 Расчет припусков на размер 29,96 -0,021 Ra= 0,63

2.2 Расчет припусков на размер ![]() Ra= l,25

Ra= l,25

З. Расчет режимов резания

3.1 Расчет режимов резания на операцию № 28 – шлицешлифование

Библиографический список

Приложение А

Задание

Целью данного курсового проекта является изготовление вторичного вала коробки передач автомобиля ГАЗ 53

Основное содержание расчётно - пояснительной записки:

• Описание служебного назначения и конструкции узла и детали;

• Анализ технологических свойств материала детали;

• Расчет припусков и операционных размеров.

Структура графической части:

Лист 1 – Коробка передач автомобиля ГАЗ 53 в сборе.

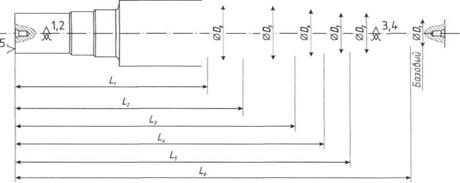

Лист 2 – Вторичный вал коробки передач автомобиля ГАЗ 53.

Лист 3 – Наладка технологическая.

Введение

Современное машиностроение развивается в условиях жесткой конкуренции, и развитие его идет в направлениях: существенное повышение качества продукции; сокращение времени обработки на новых станках за счет технических усовершенствований; повышение интеллектуальной оснащенности машиностроительной отрасли. Каждые 10 лет развития науки и техники характеризуются усложнением технических объектов в 2…3 раза. Учитывая, что период освоения новых технологических процессов в промышленности составляет значительный период (5 и более лет) и эффективность процессов обработки растет также медленно, главным резервом повышения экономических показателей машиностроительного производства остается повышение степени непрерывности рабочего процесса, в первую очередь, за счет сокращения Твсп и Тп-з времени. Эта задача в машиностроении решается главным образом путем автоматизации производственного процесса и совершенствованием управления производственным процессом.

Современная стратегия развития машиностроительного производства в мире предлагает создание принципиально новых материалов, существенное повышение уровня автоматизации производственного процесса и управления с целью обеспечения выпуска продукции требуемого качества в заданный срок при минимальных затратах.

Для достижений целей социально-экономического развития производственных систем необходим комплекс мероприятий в каждом из направлений: совершенствование принципов организации и методов планирования производства; внедрение новых и совершенствование существующих технологических процессов; повышение уровня автоматизации проектирования и изготовления.

При этом необходимо продвижение по всем указанным стратегическим направлениям, так как ни одно из них само по себе не является достаточным.

Автоматизация процессов проектирования и управления в машиностроении приводит к необходимости пересмотра многих традиционных понятий. Так с позиции теории систем производственную систему следует отнести к сложным динамическим объектам, в которой принятие технологических решений при функционировании осуществляется в условиях априорной неопределенности. Это связано со стохастической неопределенностью выходных параметров и недостаточной информацией о возмущающих факторах, влияющих на стабильность и точность функционирования производственной системы. Указанную неопределенность можно уменьшить разработкой математических моделей, представляющих собой зависимости между основными технологическими параметрами (режимы обработки, геометрия деталей и инструмента, физико-механические свойства заготовки и инструмента и др.) и параметрами качества и точности обработки (шероховатостью поверхности, величиной остаточных напряжений и др.).

С функциональной точки зрения производственная система реализует исходный технологический процесс в виде процедур взаимодействия материального, информационного и энергетического потоков. Определяющим фактором повышения эффективности процесса функционирования производственной системы является наличие мобильной и оптимальной по структуре системы управления реального времени, адекватно отображающей протекающие в системе процессы. Следовательно, при разработке современных технологических, производственных, информационных и других систем возникают проблемы, меньше связанные с рассмотрением свойств и законов функционирования элементов, а больше – с выбором наилучшей структуры, оптимальной организации взаимодействия элементов системы, определения оптимальных режимов функционирования, учетом влияния внешней среды и т.д. Речь идет о том, что успешное осуществление программы автоматизации предъявляет новые требования к исследованию проблем развития производственных систем:

повышение уровня системного мышления;

повышение уровня строгости описания; использование новых методов исследования.

Главный тезис – утверждение первостепенной важности проблемы выработки целостной концепции производственной системы нового типа, охватывающей все основные аспекты: организацию, технологию, проектирование и изготовление. Только на базе подобной концепции можно корректно ставить и решать задачу комплексной автоматизации производственного процесса.

Развитие хозяйства во многом определяется техническим прогрессом в машиностроении. Разработка и внедрение в производство новейших конструкций машин, механизмов и приспособлений, соответствующих современному уровню развития науки и техники, возможны при наличии высокопроизводительного станочного оборудования. Повышение эффективности производства обеспечивает автоматизация. Автоматизация производства неизменно связана с созданием различных систем управления, которые выполняют функции контроля и регулирования производственных процессов, заменяя человека.

Главное направление автоматизации мелко - и среднесерийного производства –развитие и применение станков с ЧПУ, промышленных роботов (ПР), гибких производственных систем (ГПС).

Автоматизация – совокупность технологических процессов, когда автоматизированы связанные между собой технологические операции (процессы) или несколько единиц оборудования (автоматические линии, многоцелевые станки, транспортно-загрузочные роботы и др.).

1 Описание служебного назначения и конструкции узла и детали

Коробка передач служит для изменения тягового усилия на колесах автомобиля, а также для получения заднего хода и отъединения двигателя от ведущих колес. Коробка передач основана на изменении передаточных чисел путем введения в зацепление шестерен с различным числом зубьев.

Через коробку передач автомобиля ГАЗ 53 проходит мощность до 150 л.с. Ведомый вал установлен в коробке соосно с ведущим валом, передним концом в выточке первичного вала на роликоподшипнике 2 и застопорен кольцом 1, а задним – в стенке картера на шарикоподшипнике. Этот подшипник предохраняет вал от осевых смещений стопорным кольцом, установленным в выточке наружной обоймы подшипника и крышке подшипника. На заднем шлицевом конце вала закрепляется червячная шестерня привода спидометра (с помощью стяжной гайки) и фланец крепления карданного вала. На шлицах ведомого вала установлены каретки 3 и 9 синхронизаторов четвертой и пятой передач, а также второй и третьей передач и зубчатая муфта 12 включения первой передачи и заднего хода. Шестерни второй, третьей, четвертой и пятой передач находятся в постоянном зацеплении с соответствующими шестернями промежуточного вала и установлены на специальных роликовых подшипниках. От осевого сдвига эти шестерни запираются упорными шайбами 4 и 15, причем шайба 4 запирается замковой шпонкой 21, а шайба 15 – гайкой крепления фланца карданной передачи. Внутри ведомого вала имеются каналы для подвода масла к подшипникам шестерен. Масло поступает от маслонагнетающего устройства делителя через канал в ведущем валу.

1.1 Анализ технологических свойств материала детали

Вал вторичный коробки передач воспринимает динамические нагрузки, таким образом, его тело должно иметь хорошую пластичность. При этом зубчатые и шлицевые венцы испытывают большие контактные нагрузки, поэтому они должны иметь достаточно высокую твердость. Предъявленным требованиям отвечает сталь хромомарганцевая с молибденом – 25ХГМ, подвергнутая после изготовления заготовки вала закалке с последующим отпуском, а также нитроцементации. Основным технологическим свойством стали, является ее большая износостойкость.

Обрабатываемость учитывается коэффициентом обрабатываемости Кг , который зависит от материала резца. Основными характеристиками стали, являются ее физические характеристики. В частности, предел текучести, временное сопротивление разрыву, относительное удлинение, относительное сужение. Также очень важное значение имеет состав стали. Состав стали, влияет, в частности, на штампуемость материала и, соответственно, должен учитываться при выборе метода получения заготовки.

Содержание углерода, указанное выше, позволяет обеспечить хорошую прочность и пластичность материала детали. Эта сталь 25ХГМ – быстрорежущая с 25% содержанием углерода и добавками до 1,5%, хрома, марганца и молибдена.

Добавление хрома, повышает устойчивость стали против отпуска, т.е. способствует получению однородной мартенситной структуры, способствует получению высокой и равномерной твердости, а также, повышенной износостойкости.

Марганец повышает твердость, предел прочности, текучести, а также, увеличивает прокаливаемость.

Включение молибдена, повышает устойчивость стали против разупрочнения при отпуске, прокаливаемость, теплостойкость и сопротивление ползучести; уменьшает чувствительность к перегреву; устраняет склонность стали к отпускной хрупкости.

1.2 Анализ технических требований, предъявляемых к детали

Каждая поверхность детали имеет свои точностные характеристики, свою высоту микронеровностей, свою точность взаимного расположения.

Самой точной поверхностью является цилиндрическая поверхность, в которую вставляется вал коробки передач (6-ой квалитет точности и шероховатость поверхности Ra=0,32), а также, внутренняя поверхность конуса (Ra= 0,16...0,4; биение 0,1; отклонение от округлости 0,01) Требуемые параметры позволяют получить финишную операцию такую как полирование.

Менее ответственными, а, следовательно, и менее точными являются правый торец ступицы (Ra= 0,8; 8 квалитет; биение 0,025; отклонение от плоскостности 0,016), цилиндрическая поверхность под конус (Ra= 2,5; 9 квалитет; биение 0,04), левый торец ступицы (Ra= 0,8; 9 квалитет; биение 0,025; отклонение от плоскостности 0,016) и плоскость уступа под конус (Ra= 2,5; 9 квалитет; биение 0,03). Получить требуемые параметры позволяют шлифование или чистовое и получистовое точение.

Еще менее точными являются проточка шлицевого венца. (Ra= 20; 11 квалитет по торцу и 12 – по диаметру), левый и правый торцы зубчатого венца (Ra= 20; 11 квалитет). Эти параметры достигаются однократным точением.

Остальные обрабатываемые поверхности соответствуют 13... 14 квалитетам с Ra= 20. Это достигается однократным точением.

Отдельно следует отметить зубчатый и шлицевой венцы. Последний не требует большой точности – допуск по роликам 0,72 мм, который достигается долблением или фрезерованием без последующей обработки.

Необрабатываемые поверхности имеют шероховатость Ra= 40. Все поверхности легко доступны для инструмента.

К данной детали предъявляются, также, следующие технические требования:

твердость на поверхности зубьев, обеспечивающая хорошую износостойкость: 61...66 HRСэ;

твёрдость сердцевины, обеспечивающая надежную работу шестерни при динамических нагрузках: 35... 45 НRСэ;

твердость резьбового конца HRC 25.. .40;

нитроцементация для повышения твёрдости, для обеспечения более точной и продолжительной работы детали, глубина нитроцементированного слоя 1,0…1,4;

шлифовальные прижоги не допускаются.

1.3 Обоснование метода получения заготовки

Выбор методов получения исходной заготовки оказывает большое значение на решение задачи экономии металла. Эта проблема стоит очень остро в массовом производстве, и поэтому необходимо снижать непроизводственные потери. При выборе методов получения исходных заготовок следует учитывать потери металла связанные с этими методами. При получении отливок из различных материалов потери составляют 35...54%, и при изготовлении методами поверхностно-пластического деформирования потери изменяются в пределах 5...37%.

Ковка на молотах и прессах, обладает довольно низким коэффициентом использования металла 9...22%. Для детали назначается большой припуск на сторону – 3,5 мм. Этот метод не требует дорогостоящих штампов, однако, от него придется отказаться, в связи с большим расходом металла (метод применяется в единичном и мелкосерийном производстве).

Штамповка на молотах является довольно производительным процессом. Детали (заготовки) получают несколькими ударами. Штампы позволяют назначать меньший припуск на обработку, а значит, процесс более точный, чем свободная ковка, а, следовательно, и более экономичный.

Процесс получения заготовки существенно облегчается и тем, что для заготовки назначают штамповочные уклоны, позволяющие легко извлекать заготовку из штампа. Но этот метод требует дорогостоящих штампов. Кроме этого, высота поковок может изменяться в довольно широком диапазоне, так как нет ограничения хода бабы молота по высоте. Припуск на обработку в плоскости разъёма обычно назначается на 15...25% больше, чем по высоте. Это делается с целью компенсации возможных неточностей движения бабы молота в направляющих. Также, допуски по высоте обозначаются несимметричными с положительными значениями, которые на 30...50% больше отрицательных, чтобы избежать дефектов по недоштамповке.

Все эти факторы не способствуют уменьшению количества металла, в заготовке.

Штамповка, на прессах (кривошипных горячештамповочных прессах) относится к числу наиболее прогрессивных производственных процессов, применяемых в современных кузнечных цехах. Заполнение ручья штампа, при штамповке на прессах, происходит за один нажим ползуна, а не за несколько ударов, как на молоте, поэтому штамповка на прессах производительнее штамповки на молотах в 1,5...2,5 раза. Благодаря постоянству хода ползуна в вертикальном направлении, точности движения ползуна в направляющих, жестокости конструкции пресса в целом и применению штампов с направляющими колонками, точность штамповки на прессах много выше точности на молотах. Штампы для штамповки на прессах обычно состоят из комплекта ручьевых вставок, объединённых в один пакет. Изготовление комплекта вставок обходится дешевле, изготовления соответствующего молотового штампа. Вставки служат дольше, так как работа совершается без ударов. Припуски на механическую обработку назначаются не более 2 мм, что меньше, чем на молотах. Кроме того, припуск постоянен по всей поверхности заготовки. При штамповке на прессах возможно применение выталкивателей, то есть отпадает необходимость назначать штамповочные уклоны. Без выталкивателя уклоны такие же, как при штамповке на молотах.

Из трёх рассмотренных методов обработки металлов давлением наиболее дорогим является штамповка на молотах, наиболее металлоемким – свободная ковка. Штамповка в прессах является наиболее точным, экономичным и производительным, а также, самым безопасным методом.

В данном проекте используем при изготовлении заготовки вторичного вала КП метод ковки.

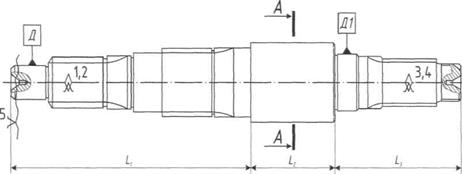

1.4 Выбор и обоснование технологических баз

Наиболее часто используемыми чистовыми технологическими базами для деталей типа вал являются центровые отверстия, т.к. основным размером на вал является, как правило, его диаметр. Установка по центровым отверстиям позволяет «поймать» ось детали и при этом погрешность базирования на диаметр будет нулевой.

Заготовка, приходящая на производство не имеет центровых отверстий. Ввиду этого на первой операции деталь заживается в призмы, фрезеруются торцы и после этого засверливаются центровые отверстия, которые и используются почти на всех операциях, т.к. позволяют легко, быстро и надежно закрепить деталь и при этом не мешают обработке. На операции резьбонарезания центровые отверстия мешают обработке, и поэтому на данной операции деталь зажимается в призмы. При фрезеровании прорези на валу центра использовать центровые отверстия за базу нельзя ввиду недоступности обрабатываемой поверхности и деталь устанавливается в специальном приспособлении, используя в качестве технологических баз поверхности под подшипники, т.к. они являются наиболее точными.

1.5 Погрешность базирования

| № опер | Описание схемы установки и теоретическая схема базирования | Погрешность базирования |

| 1.2 | Автоматно-линейная

Классификация баз: 1,2,3,4 – двойная направляющая база, 5 – опорная база, 6-я степень свободы не отнята для вращения детали. |

б (L1 ) = 0 б (L2 ) = 0 б (L3 ) = 0 б (L4 ) = 0 б (L5 ) = 0 б (L6 ) = 0 б (D1 ) = 0 б (D2 ) = 0 б (D3 ) = 0 б (D4 ) = 0 б (D5 ) = 0 б (D6 ) = 0 т.к. технологическая база совпадает с измерительной. |

| 1.2 | Автоматно-линейная Схема установки

Деталь устанавливается в центра, при этом с левой стороны центр плавающий и деталь упирается в опору. Вращение детали осуществляется от поводкового патрона. |

№ опер |

Описание схемы установки и теоретическая схема базирования | Погрешность базирования | |

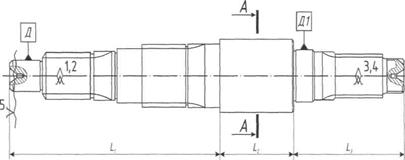

| 28 | Шлицешлифование

|

б (L1 ) = 0 б (L2 ) = 0 б (L3 ) = 0 т.к. они не зависят от базирования, т.к. обработка идёт напроход. б (L) = 0 б (D) = 0 б (h) = 0 т.к. технологическая база совпадает с измерительной. |

|

Классификация баз: 1,2,3,4 – двойная направляющая база, 5 – опорная скрытая база, 6 – опорная база. |

А-А

|

||

| 28 | Шлицешлифование. Схема установки:

Деталь устанавливается в центра, причём задний центр вращающийся. Вращение детали осуществляется от поводкового патрона. |

||

2. Расчет припусков и операционных размеров

Припуск – слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали.

Расчетной величиной является минимальный припуск на обработку, достаточный для устранения на выполняемом переходе погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующем переходе, и компенсации погрешностей, возникающих на выполняемом переходе.

Промежуточные размеры, определяющие положение обрабатываемой поверхности, и размеры заготовки рассчитывают с использованием минимального припуска.

Для определения минимального припуска используются следующие формулы:

при последовательной обработке противолежащих поверхностей (односторонний припуск):

![]() (1)

(1)

при параллельной обработке противолежащих поверхностей (двусторонний припуск):

![]() (2)

(2)

при обработке наружных и внутренних поверхностей (двусторонний припуск):

![]() (3)

(3)

где: ![]() – высота неровностей профиля на предшествующем переходе,

– высота неровностей профиля на предшествующем переходе,

![]() – глубина дефектного поверхностного слоя на предшествующем переходе,

– глубина дефектного поверхностного слоя на предшествующем переходе,

![]() – суммарные отклонения расположения поверхности,

– суммарные отклонения расположения поверхности,

![]() – погрешность установки заготовки на выполняемом переходе

– погрешность установки заготовки на выполняемом переходе

Расчетные и максимальные значения припусков определяются по формулам:

![]() (4)

(4)

![]() (5)

(5)

Общие припуски определяются как сумма межоперационных (расчетных).

![]() (6)

(6)

Если расчет выполнен правильно, должны выполняться условия:

![]() (7)

(7)

![]() (8)

(8)

2.1 Расчет припусков на размер 29,96-0,021 Ra = 0,63

1) Обработку указанной поверхности следует производить в 5 этапов:

IТочение предварительное;

IIТочение окончательное;

IIIШлифование черновое;

IVШлифование чистовое;

VПолирование.

2) Для обработки целесообразно выбрать в качестве технологической базы ось заготовки, которая является двойной направляющей базой.

3) Определим значения шероховатости и дефектного слоя заготовки, зная, что масса заготовки составляет 9,550 кг по таблице №3 [1]:

![]()

![]()

Определяем значения шероховатости и дефектного слоя на каждой операции по таблице №5 [1].

Точение предварительное: Rz = 80, П = 50

Точение окончательное: Rz = 20, П = 25

Шлифование черновое: Rz = 10, П = 20

Шлифование чистовое: Rz = 2,5, П = 15

Полирование: Rz = 0,63, П = 5

4) Определяем значение допусков Т для соответствующих операций по таблице №10 [1]. Для окончательной операции значение допуска берется с чертежа детали.

Точение предварительное: Т = 390 мкм;

Точение окончательное: Т = 100 мкм;

Шлифование черновое: Т = 62 мкм;

Шлифование чистовое: Т = 39 мкм;

Полирование: Т = 21 мкм.

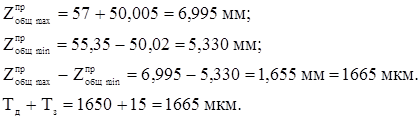

5) Определяем допуск на заготовку по таблице №23 [1] – 2-ая и 3-я графы: Тзаг = 1,10 + 0,55 = 1,65 мм = 1650 мкм.

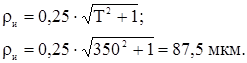

6) Определим пространственные отклонения:

Для заготовки (рзаг ) по таблице №4 (для установки вала по центровым отверстиям) [1]:

![]() (9)

(9)

![]() (10)

(10)

где: к – допускаемая удельная кривизна поковок типа валов;

L – общая длина заготовки;

Т – допуск на базовой поверхности заготовки при зацентровке.

![]()

(11)

(11)

(12)

(12)

Пространственные отклонения при предварительном точении:

![]()

Пространственные отклонения при окончательном точении:

![]()

На операциях шлифования и полирования пространственные отклонения малы и не учитываются.

7) Определяем погрешность установки. На всех операциях деталь устанавливается по центровым отверстиям, ввиду чего погрешность установки ![]()

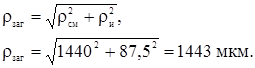

8) Определение расчетных значений минимальных припусков:

![]() (13)

(13)

9) Расчётные пропуски определяем по формуле (5):

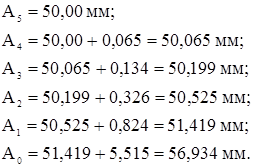

10) Расчётные размеры определим по формуле:

![]() (14)

(14)

11) Наибольшие предельные размеры определяются путем округления в большую сторону соответствующих расчетных размеров.

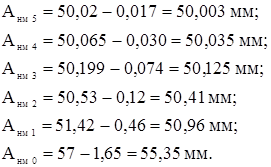

12) Определение наименьших предельных размеров:

![]() (15)

(15)

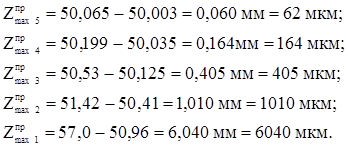

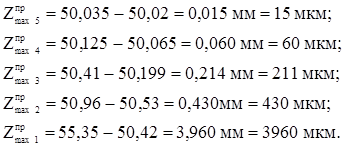

13) Определение предельных значений припусков выполним по формуле:

![]() (16)

(16)

![]() (17)

(17)

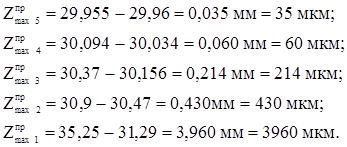

14) Проверка расчётов производится по формуле (7):

![]()

| i | Правильность расчёта | ||

| 1 | 6000 – 3960 = 2040 | 1650 + 390 = 2040 | верно |

| 2 | 920 – 430 = 490 | 390 + 100 = 490 | верно |

| 3 | 376 – 214 = 162 | 100 + 62 = 162 | верно |

| 4 | 161 – 60 = 101 | 62 + 39 = 101 | верно |

| 5 | 95 – 35 = 60 | 39 + 21 = 60 | верно |

Следовательно, для каждой операции расчет припуска выполнен правильно.

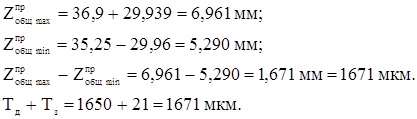

По формуле (![]() ) произведём проверку общего припуска:

) произведём проверку общего припуска:

Т.к. левая часть уравнения совпадает с правой, то расчет общего припуска выполнен правильно.

Ввиду того, что все условия выполняются, расчет припусков выполнен правильно.

Таблица 1. Расчёт припусков на размер 29,96-0,021 Ra = 0.63

| Технологические операции и переходы | Элементы припуска, мкм |

Минимальный припуск, мкм | Расчётный припуск, мкм | Расчётный размер, мкм | Допуск, мкм | Предельное значение припусков, мкм | Предельные размеры заготовки, мм | |||||

| Rz | П | Zmin | Zрасч | А | Т | НМ | НБ | |||||

| Заготовка | 240 | 250 | 1443 | 36,801 | 1650 | 32,25 | 39,6 | |||||

| Точение предварительное | 80 | 50 | 87 | 0 | 3865 | 5515 | 31,286 | 390 | 3960 | 6000 | 30,9 | 31,29 |

| Точение окончательное | 20 | 25 | 58 | 0 | 434 | 824 | 30,462 | 100 | 430 | 920 | 30,37 | 30,47 |

| Шлифование черновое | 10 | 20 | 0 | 0 | 206 | 306 | 30,156 | 62 | 214 | 376 | 30,094 | 30,156 |

| Шлифование чистовое | 2,5 | 15 | 0 | 0 | 60 | 122 | 30,034 | 39 | 60 | 161 | 29,995 | 30,034 |

| Полировка | 0,63 | 5 | 0 | 0 | 35 | 74 | 29,96 | 21 | 35 | 95 | 29,939 | 29,96 |

2.2 Расчет припусков на размер ![]() Ra

=

l

,25

Ra

=

l

,25

1) Обработку указанной поверхности следует производить в 5 этапов:

VIТочение предварительное;

VIIТочение шлифование черновое;

VIIIШлифование чистовое;

IXПолирование.

2) Для обработки целесообразно выбрать в качестве технологической базы ось заготовки, которая является двойной направляющей базой.

3) Определяем значения шероховатости и дефектного слоя на каждой операции по таблице №5 [1].

Точение предварительное: Rz = 80, П = 50;

Точение окончательное: Rz = 20, П = 25;

Шлифование черновое: Rz = 10, П = 20;

Шлифование чистовое: Rz = 2,5, П = 15;

Полирование: Rz = 1,25, П = 5.

4) Определяем значение допусков Т для соответствующих операций по

таблице №10 [1]. Для окончательной операции значение допуска

берется с чертежа детали.

Точение предварительное: Т = 460 мкм

Точение окончательное: Т = 120 мкм

Шлифование черновое: Т = 74 мкм

Шлифование чистовое: Т = 30 мкм

Полирование: Т = 15 мкм

5) Определяем погрешность установки. На всех операциях деталь устанавливается по центровым отверстиям, ввиду чего погрешность установки ![]()

6) Недостающие данные берем из предыдущего расчета припусков, т.к. они повторяют те, что уже были найдены.

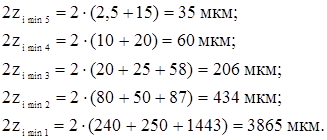

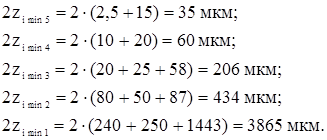

7) Определение расчетных значений минимальных припусков:

![]() (18)

(18)

8) Расчетные припуски:

![]() (19)

(19)

9) Расчетныеразмеры:

![]() (20)

(20)

10) Наибольшие предельные размеры определяются путем округления в большую сторону соответствующих расчетных размеров. Поскольку допуск готовой детали задан и с верхним, и с нижним отклонением, то на последней операции предельный наибольший размер принимаем по верхнему отклонению детали.

11) Определение наименьших предельных размеров:

![]() (21)

(21)

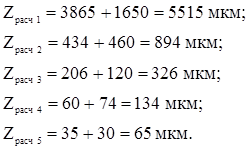

12) Определение предельных значений припусков:

![]() (22)

(22)

![]() (23)

(23)

13) Проверка расчётов формула (7):

![]()

| i | Правильность расчёта | ||

| 1 | 6040 – 3930 = 2110 | 1650 + 460 = 2110 | верно |

| 2 | 1010 – 430 = 580 | 460 + 120 = 580 | верно |

| 3 | 405 – 211 = 194 | 120 + 74 = 194 | верно |

| 4 | 164 – 60 = 104 | 74 + 30 = 104 | верно |

| 5 | 62 – 15 = 47 | 30 + 17 = 47 | верно |

Следовательно, для каждой операции расчет припуска выполнен правильно.

По формуле (![]() ) произведём проверку общего припуска:

) произведём проверку общего припуска:

Т.к. левая часть уравнения совпадает с правой, то расчет общего припуска выполнен правильно.

Ввиду того, что все условия выполняются, расчет припусков выполнен правильно.

Таблица 2. Расчёт припусков на размер ![]() Ra

= 1,25

Ra

= 1,25

| Технологические операции и переходы | Элементы припуска, мкм |

Минимальный припуск, мкм | Расчётный припуск, мкм | Расчётный размер, мкм | Допуск, мкм | Предельное значение припусков, мкм | Предельные размеры заготовки, мм | |||||

| Rz | П | Zmin | Zрасч | А | Т | НМ | НБ | |||||

| Заготовка | 240 | 250 | 1443 | 56,934 | 1650 | 55,35 | 57 | |||||

| Точение предварительное | 80 | 50 | 87 | 0 | 3865 | 5515 | 51,419 | 460 | 3960 | 6040 | 50,96 | 51,42 |

| Точение окончательное | 20 | 25 | 58 | 0 | 434 | 894 | 50,525 | 120 | 430 | 1010 | 50,41 | 50,53 |

| Шлифование черновое | 10 | 20 | 0 | 0 | 206 | 326 | 50,199 | 74 | 211 | 405 | 50,125 | 50,199 |

| Шлифование чистовое | 2,5 | 15 | 0 | 0 | 60 | 134 | 50,065 | 30 | 60 | 164 | 50,035 | 50,065 |

| Полировка | 1,25 | 5 | 0 | 0 | 35 | 65 | 50 | 17 | 15 | 62 | 50,003 | 50,02 |

3. Расчет режимов резания

Расчет режимов резания на операцию № 1.2 – автоматно-линейная (гидрокопировальное точение)

Обточить предварительно с гидрокопировального суппорта:

Шейку для 32,3, выдержать размер 440 от базового торца вала и размер 36 от торца вала до торца шейки 46,85;

Шейку для 46,85, выдержать размер 375,8 от базового торца;

Шейку до 49,45, выдержать размер 348,7 от базового торца;

Шейку до 54,45, выдержать размер 319 от базового торца;

Шейку до 61,8, выдержать размер 263,1 от базового торца;

Шейку до 63,45, выдержать размер 227,4 от базового торца.

Оборудование: Токарно-гидрокопировальный полуавтомат, модель 1722С31

Инструмент: пластина неперетачиваемая 4-х гранная Т5К10

Деталь: вал вторичный коробки передач – 25ХГМ

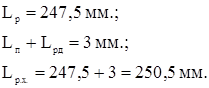

1. Определение длины рабочего хода Lp x , мм.:

![]() (24)

(24)

2. Назначение подачи суппорта на оборот шпинделя Sо , мм/об.:

So = 0,55 мм/об.

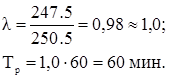

3. Определение стойкости режущего инструмента Тр , мин.:

![]() (25)

(25)

Тм = 60 мин.

(25)

(25)

4 Расчёт скорости резания V, м/мин. И числа оборотов шпинделя n об/мин.:

![]() (26)

(26)

Vтабл = 69 об/мин.;

К1 = 1,2;

К2 = 1,3;

К3 = 1,2;

![]()

![]() (27)

(27)

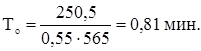

5 Расчёт основного времени обработки То , мин.:

(28)

(28)

3.1 Расчет режимов резания на операцию №28 – шлицешлифование

Шлифовать одновременно:

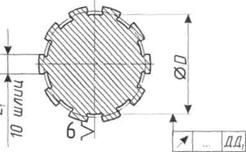

Боковые стороны шлиц z= 10 проходных, выдержать ширину шлиц 10,94…10,90 до 62,2 не более;

Поверхность Д 5 до 59,97…59,94, выдержать полный профиль шлиц по всей длине.

Оборудование: Шлицешлифовальный полуавтомат, модель ЗП - 451

Деталь: вал вторичный коробки передач 25ХГМ

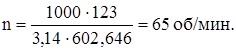

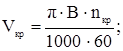

1. Расчет скорости шлифовального круга Vкр в м/с

(29)

(29)

![]()

где: nкр – число оборотов круга по станку, об/мин;

D– диаметр круга.

2. Выбор характеристики шлифовального круга

Рассмотрим применяемые для шлифовальной обработки материалы (см. Приложение А).

В данном случае применяются несколько шлифовальных кругов для удобства правки и изготовления самого круга. Выбираем круги марки 24А.

24А25СТ25К5 – для обработки боковых поверхностей

где: 24А – материал зерна А12 03 (электрокорунд белый). Состав: 97-99%;

25 – размер зерна (25 мкм);

СТ2 – твердость (среднетвердый);

5 – структура (шлифование металлов с высоким сопротивлением разрыву);

К5 – связка (керамическая для инструмента из электрокорунда).

24А40СТ18К5 – для обработки дна.

где: 24А материал зерна (белый электрокорунд);

40 – размер зерна (40 мкм);

СТ1 – твердость (среднетвердый);

8 – структура (среднеплотная, объем содержания шлифовального материала 46-48%) – для шлифования вязких материалов с низким сопротивлением разрыву;

К5 – связка (керамическая – для инструмента из электрокорунда).

3. Определение продольной подачи (скоростей) стола SM в м/мин:

Зная число шлицев z = 10 и их длину L = 88, выбираем Sм = 7,1.

4. Определение подачи круга на двойной ход стола St в мм/дв. ход:

Т.к. периметр шлифуемой поверхности р = 2·3 + 4,6 = 10,6 – шлифуются одновременно боковые и стороны и дно, то выбираем St = 0,030.

5. Определение длины перебега уп в мм:

Т.к. время поворота барабан на один шлиц tоб / Z = 0,01 выбираем уп = 48 мм.

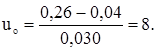

6. Определение числа проходов на выхаживание каждого шлица uвых :

Т.к. шероховатость поверхности должна быть Ra = 1,25, которая попадает в 8 класс точности, то выбираем число походов uвых = 4.

6. Определение слоя, снимаемого выхаживания авых в мм:

Зная, что число проходов равно 4 и подача на двойной ход St = 0,030 выбираем авых = 0,04 мм.

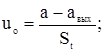

8. Расчет числа проходов на шлифование каждого шлица uo :

(30)

(30)

где: а – припуск на сторону;

авых – слой, снимаемый при выхаживании;

St – подача круга на двойной ход стола

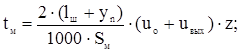

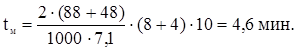

9. Расчет машинного времени tм в мин:

(31)

(31)

где: lш – длина шлицев;

уn – длина перебега;

Sм – продольная подача;

uo – число проходов;

uвых – число проходов на выхаживание;

z – число шлицев.

посредством винтов 23 и ведущих пальцев 11. Корпус 2 может перемещаться относительно фланца 12 в направлении его пазов, что обеспечивает равномерность зажима заготовки кулачками 8; пружины 19 возвращают корпус в исходное центральное положение.

Эксцентриковые кулачки 8 свободно установлены на пальцах, запрессованных в отверстиях фланца 12, и имеют на профиле насечку. С началом вращения шпинделя кулачки под действием центробежной силы, развиваемой противовесами 17, зажимают заготовку и приводят ее во вращение; дальнейшим зажим осуществляется в процессе резания. При остановке станка кулачки под действием пружин 15 автоматически раскрываются толкателями 16; для разгрузки пальцев 11 они своей полуцилиндрической поверхностью прижимаются к радиусным выточкам в корпусе 2. Путем смены кулачков патрон можно использовать для зажима деталей диаметрами от 30 до 150 мм, при этом применяются кулачки четырех комплектов.

Описание контрольного приспособления

Контрольное приспособление служит для проверки точности выполнения размеров, формы и взаимного расположения поверхностей детали и узлов агрегата. Точность контрольного приспособления в значительной степени зависит от принятого метода измерения, от степени совершенства конструкции приспособления и от точности изготовления его элементов.

В технологическом процессе изготовления вала вторичного коробки передач автомобиля ГАЗ 53 применяется специальное контрольное приспособление.

Приспособление является прибором напольного типа, т.к. само является громоздким, а на него еще устанавливается деталь весом в 7,5 кг. Для обеспечения точности измерения все детали устанавливаются на массивную плиту, что снижает погрешности измерения от внешних воздействий.

Базирование детали производится в двойной направляющей базе, что позволяет производить измерения относительно оси вращения детали. 5-ая степень свободы отнимается за счет фиксатора с противоположной стороны щупа для последовательного замера. Точность установки приспособления очень высока, чтобы сократить погрешности измерения. Контроль производится с помощью индикаторов часового типа, которые получают воздействие с рычажных щупов. Это сделано с целью предотвращения полома датчика. Измерение не прямое, а косвенное, то данное контрольное приспособление работает по относительному принципу и настраивается по эталону.

Контролирует биение внутреннего диаметра шлиц относительно оси вращения, а также сам внутренний диаметр шлиц.

Основные выводы по проекту

Данный курсовой проект закрепляет, углубляет и обобщает знания, полученные во время лекционных и практических заданий по «Основам технологии производства». В процессе курсового проектирования выполняется комплексная задача, в решении которой помогло использование справочной литературы, ГОСТа, таблиц, а также материалы и комплект чертежей.

Библиографический список

1. Решетов Д.Н. Детали машин. Атлас конструкций. 4.1. -М.: Машиностроение, 1992.

2. Анурьев В.И. Справочник конструктора - машиностроителя. Т.З -М.: Машиностроение, 1982.

3. Шейнблит А.Е. Курсовое проектирование деталей машин: Учебное пособие для техникумов. - М.: Высшая школа, 1991.

4. Курмаз А.В., Скойбеда А.Т. Детали машин. Проектирование: Учебно-методическое пособие.- М.: Высшая школа, 2004.

5. Куклин Н.Г. Детали машин. - М.: Илекса, 1999.

6. Краткий автомобильный справочник. -М.: Транспорт, 1978.

7. Зазерский Е.Н., Жолнерчик СИ., Технология обработки деталей на станках с программным управлением. - Л.: Машиностроение, 1975.

8. Маталин А.А. Технология машиностроения. Л.: Машиностроение, 1985.

9. Барановский Ю.В Режимы резания металлов. - М.: НииАВТОПРОМ, Машиностроение, 1976.

10. Косилова А.Г., Мещеряков Р.К. Справочник технолога машиностроителя в 2-х томах. 4-е изд. - Москва, Машиностроение, 1985.

11. Кучер А.М Токарные станки и приспособления. - Л.: Машиностроение, 1969 г.

Приложение А

Табл. Материалы применяемые для шлифовальной обработки деталей.

| Материал | Обознач. | Применение |

| Нормальный электрокорунд | 13А | Для абразивного инструмента на органической связке (не подходит) |

| 14А, 15А | Для абразивного инструмента на керамической и органической связках. Применяется для обработки закаленных сталей. Твердость данной детали выше твердости закаленной стали ввиду нитроцементирования (не применяем) | |

| Белый электрокорунд | 23А,24А, 25А | Для шлифования материалов, более твердых, чем быстрорежущая сталь и заточки инструмента из быстрорежущей стали |

| Хромистый электрокорунд | ЗЗА, 34А | Для абразивного инструмента на керамической связке |

| Титанистый электрокорунд | 37А | Для инструментов на керамической связке для обработки сталей (не подходит по твердости) |

| Циркониевый электрокорунд | 38А | Для обдирочного шлифования (не подходит по шероховатости обработанной поверхности) |

| Сферокорунд | ЭС | Для инструментов на различных связках для обработки мягких и вязких материалов (не подходит по твердости) |

| Техническое стекло | 71Г | Изготавливают шлифовальную шкурку для обработки дерева (не подходит по твердости) |

| Корунд | 92Е | Инструменты и микропорошки для полирования деталей из стекла и металлов (требование к детали не требует настолько высокой шероховатости) |

| Кремень | 81Кр | Изготавливают шлифовальную шкурку для обработки дерева, кожи, эбонита (не подходит твердости) |

| Наждак | Для обработки свободным зерном (не подходит по типу обработки) | |

| Гранат | Для обработки дерева, кожи, пластмасс шлифовальной шкуркой (не подходит по твердости) | |

| Монокорунд | 43 А, 44А | Для абразивного инструмента на керамической связке |

| 45А | Для заточки прецизионного инструмента (не подходит из-за ненужности такой высокой точности) | |

| Черный карбид кремния | 53С, 54С | Применяется в основном для обработки серого чугуна (не подходит) |

| Зеленый карбид кремния | 63С, 64С | Применяется для заточки твердых сплавов (не подходит) |

| Карбид бора | Изготавливают порошки и пасты для доводочных операций (в шлиф, кругах не применяется, т.к. зерна имеют более округлую форму) | |

| Кубический нитрид бора | ЛО, ЛП | Для обработки закаленных сталей с твердостью до 63HRC (сложен в заточке и правке) |

Продолжение приложения А

Табл. Материалы применяемые для шлифовальной обработки деталей

| ЛВМ, ЛПМ | Для микрошлифпорошков с высоким и повышенным содержанием основной фракции для абразивных паст (не подходит) |

| Природный алмаз | Не применяется для обработки сталей ввиду аддезионного износа (химическое родство материалов – в обоих углерод С), а также обладает слишком высокой твердостью, не удобной для заточки и правки. |

| Синтетический алмаз | Не пригоден для данной обработки по той же причине, что и природный алмаз. |

| Алмазные шлифпорошки | Не подходят по виду обработки |

| формат | Зона | Позиция | Обозначение | Наименование | Кол-во | Примечание |

| Документация | ||||||

| А1 | Сборочный чертёж | 1 | ||||

| Детали | ||||||

| 1 | 52-1701203 | Прокладка | 1 | |||

| 2 | 252136-П2 | Шайба | 3 | |||

| 3 | 201497-П8 | Болт | 3 | |||

| 4 | 52-3802033 | Шестерня | 1 | |||

| 5 | 51-1701240-Д | Фланец | 1 | |||

| 6 | 66-17001238 | Фланец в сборе | 1 | |||

| 7 | 66-1701200 | Крышка в сборе | 1 | |||

| 8 | 66-1701076 | Кольцо распорное | 1 | |||

| 9 | 53А-1701242 | Шайба | 1 | |||

| 10 | 52-1701247 | Гайка | 1 | |||

| 11 | 52-1701075 | Прокладка | 1 | |||

| 12 | 20-1701034 | Кольцо | 2 | |||

| 13 | 52-1701073-02ГЧ | Подшипник | 2 | |||

| 14 | 52-1701050-10 | Блок шестерён | 1 | |||

| 15 | 52-1701079 | Гайка | 1 | |||

| 16 | 52-1701070 | Крышка | 1 | |||

| 17 | 252156-П2 | Шайба | 3 |

| формат | Зона | Позиция | Обозначение | Наименование | Кол-во | Примечание | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Документация | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| А1 | Сборочный чертёж | 1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Детали | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 18 | 201497-П8 | Болт | 3 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 19 | 252156-П2 | Шайба | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 20 | 201495-П8 | Болт | 3 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 21 | 52-1701092 | Пластина | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 22 | 52-1701080-20 | Блок шестерён в сборе | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 23 | 52-1701090 | Ось | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 24 | 252153-П2 | Шайба | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 25 | 220075-П | Винт | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 26 | 52-170101Б | Грязеуловитель | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 27 | 52-1701015-А | Картер | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 28 | 52-1701200 | Крышка в сборе | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 29 | 201510-П8 | Болт | 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 30 | 252136-П2 | Шайба | 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 31 | 52-3802034 | Шестерня | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 32 | 52-1701058-А | Заглушка | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 33 | 52-1701064 | Подшипник | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 34 | 252156-П2 | Прокладка | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| формат | Зона | Позиция | Обозначение | Наименование | Кол-во | Примечание | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Документация | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| А1 | Сборочный чертёж | 1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Детали | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 35 | 52-1701040 | Крышка | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 36 | 51-3802031 | Стопор | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 37 | 252154-П2 | Шайба | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 38 | 290490-П8 | Болт | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 39 | 51-3802030 | Штуцер | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 40 | 52-1701025-А | Вал первичный

в сборе |

1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 41 | 152155-П2 | Шайба | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 42 | 201457-П8 | Болт | 4 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 43 | 51-1601090-А | Скоба | 4 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 44 | 52-1701020 | Крышка люка | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 45 | 252136-П2 | Шайба | 6 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 46 | 201495-П8 | Болт | 6 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 47 | 52-1701021 | Прокладка | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 48 | 52-1701021 | Прокладка | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 49 | 201505-П8 | Болт | 5 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 50 | 252136-П2 | Шайба | 6 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 51 | 53А-1702010 | Крышка в сборе | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| формат | Зона | Позиция | Обозначение | Наименование | Кол-во | Примечание | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Документация | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| А1 | Сборочный чертёж | 1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Детали | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 52 | 53А-1702120 | Рычаг | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 53 | 53А-1702128 | Колпак | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 54 | 53А-1702126 | Колпак | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 55 | 51-1703088 | Рукоятка в сборе | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 56 | 201497-П8 | Болт | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 57 | 53А-1701100 | Вал вторичный в сборе | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 58 | А-24457 | Пробка |