Книгодело

СОДЕРЖАНИЕ: Применение высокой печати при изготовлении полиграфической продукции. Синтез цвета в полиграфии. Цифровая цветопроба. Особенности устройств бесконтактной печати. Области их применения. Изготовление изданий, скомплектованных вкладкой и подборкой.Оглавление

1. Применение высокой печати при изготовлении полиграфической продукции, преимущества и недостатки

2. Синтез цвета в полиграфии

3. Цифровая цветопроба

4. Особенности устройств бесконтактной печати. Области их применения

5. Изготовление изданий, скомплектованных вкладкой и подборкой

Список литературы

1. Применение высокой печати при изготовлении полиграфической продукции, преимущества и недостатки

Как правило, почти все флексографские печатные машины - рулонные ротационные. Нередко это большие агрегаты, где печатная машина работает как единое целое с машинами для изготовления упаковочных материалов, бумажной и пленочной тары. Всего в мире несколько десятков фирм-изготовителей разрабатывают, производят и продают десятки моделей печатных машин различной красочности, под различную ширину запечатываемого материала, с разными видами отделки, поэтому правильнее было бы говорить не о машинах, а о печатно-отделочных линиях и агрегатах.

Все выпускаемые на сегодняшний день флексографские печатные машины (линии, агрегаты) можно разделить: · по конструкции - на машины секционного и планетарного построения, а также на машины со встраиваемыми печатными секциями; по форме запечатываемого материала – на листовые и на рулонные машины; по ширине рулона запечатываемого материала - на широко - и узкорулонные (узкоформатные), хотя деление по этому признаку представляется достаточно условным. Граница между ними - примерно 500-600 мм ширина запечатываемого материала; · по виду запечатываемого материала – на машины для печати на гофрокартоне, на газетные флексографские печатные машины и на универсальные печатные машины[1] .

В свою очередь, машины секционного построения по расположению печатных секций можно разделить на горизонтальные линейные и вертикальные линейные (ярусные) машины. Кроме того, машины могут включать только флексографские печатные аппараты, но могут быть и комбинированными - с аппаратами флексографской, трафаретной, офсетной и высокой печати. Обычно комбинированными являются узкорулонные печатные машины.

Оптическая плотность фотоформы на участках, соответствующих будущим пробельным элементам, должна составлять 4,0 и пленка должна иметь шероховатую поверхность для устранения воздушных пузырей между пленкой и формной пластиной в копировальной раме. Присутствие воздушных пузырей между фотоформой и формной пластиной в процессе копирования приводит к искажению печатающих элементов и к появлению на печатной форме кольца Ньютона. Особого внимания требует выбор линиатуры растра. С одной стороны, чем тоньше элементы изображения, тем больше должна быть линиатура. С другой стороны, высокая линиатура растра сопровождается сильными графическими искажениями. Так, при одинаковом физическом искажении контура 2% искажения точки в светах при растре 40 линии/см соответствует 20% искажений при растре 54 линии/см.

В результате может оказаться, что при линиатуре 40 линии/см с воспроизведением точек от 2 до 98% можно получить оттиски более высокого качества, чем при линиатуре 54 дин/см, но с воспроизведением точек от 20 до 80%[2] .

Шершавый материал требует больше краски, давления, и, следовательно, более грубого растра. Для гладких пленок - наоборот. Наиболее распространенная линиатура растра для печати на пленках в Германии - 48 линии/см, на лощеных бумагах - 36 линии/см, на нелощеных - 32-28 линиисм. Растр с прямоугольными или овальными точками, тем более линейчатый растр, иногда применяемые в офсете, не годятся - допустимы только круглые точки, иначе из-за разной деформации по разному ориентированных точек возникнут цветовые искажения.

Линиатура анилоксового цилиндра должна быть в 3-5 раз выше линиатуры растра печатной формы. В любом случае растровая точка не должна погрузиться в ячейку анилоксового цилиндра. Для этого диаметр минимальной точки не должен быть меньше ширины ячейки анилоксового цилиндра. Поэтому модное на сегодняшний день в офсете частотно-модулированное растрирование с использованием точек минимально возможных размеров дает в флексографии плохие результаты. Чтобы минимизировать влияние растра анилоксового цилиндра, углы поворота растров при изготовлении цветоделенных фотоформ во флексографии отличаются от принятых в офсете. Угол поворота растра анилоксового цилиндра определяет и комплект углов поворота растровых структур цветоделенных изображений. Выбор проводится по критерию минимизация муаровой структуры на оттиске. Как правило, углы в флексографии отличаются на 70 от величин углов в офсетной печати. В современных машинах краска подается прямо на анилоксовый цилиндр камерным ракелем. Чем выше требования к качеству печати, тем тоньше должен быть слой подаваемой краски.

Водорастворимые краски, применяемые во флексографии в основном для печати на бумаге, подразделяются на три типа: чистые водорастворимые краски без органических веществ; с небольшим (до 5%) добавлением органических веществ и водоразбавляемые, в которых доля органических веществ достигает 20-25%. Применение красок последнего типа должно сопровождаться сжиганием паров растворителей.

Рекомендуемая в процессе печати последовательность нанесения красок - от более светлой краски к более темной, чтобы меньше загрязнялась краска в последних секциях, стала принципом. Если технология этого не позволяет, например, при печати с обратной стороны прозрачной пленки, необходимо применять сушку краски на оттиске между печатными секциями. Лучше работать с максимально возможной вязкостью краски. Общепринятой считается вязкость 28-30 сек при диаметре измерительной воронки 4 мм.

Количество краски, переходящее на оттиск, зависит от гладкости материала и его пористости и меняется от 6-8 г/м2 (для пленок) до 17-20 г/м2 для бумаги. Впитывающая способность материалов может определяться разными тестами. Такое тестирование и контроль помогает в оптимальном подборе красок. Это особенно важно при повторных тиражах.

Для надежного закрепления краски, не впитывающие полимерные пленки должны иметь вполне определенное состояние запечатываемой поверхности. Это состояние характеризуется поверхностным натяжением 38 – 45 мН/м. Достигается это состояние запечатываемой поверхности разными способами - обработкой открытым газовым пламенем или коронным разрядом. Желательно, чтобы перерыв между такой обработкой и печатью был не более 1-2 недель, так как поверхность пленки постепенно теряет приобретенные печатные свойства. Проконтролировать указанное значение поверхностного натяжения можно специальным пробным карандашом или пробной жидкостью. При тестировании с использованием жидкости, то ее небольшое количество не должно ни растекаться, ни собираться в каплю[3] .

Печатные формы для флексографии изготавливаются несколькими способами. Наиболее распространены печатные формы из фотополимеров. Наилучшие результаты дает лазерное экспонирование специального формного материала, так как отсутствует рассеяние света, в отличие от обычной копировальной рамы, где оно происходит из-за неплотного контакта фотоформы с формным материалом.

Основные характеристики печатной формы это толщина, жесткость и твердость, которые тесно взаимосвязаны. Твердость одного и того же материала при уменьшении его толщины с 2,84 до 1,14 мм как бы увеличивается с 60° до 82° по ШОРу. В то же время разные материалы одинаковой толщины, например 2,84 мм, могут иметь разную жесткость. Более тонкие и жесткие печатные формы лучше передают растровую точку, но с ними труднее работать. Для гладкого запечатываемого материала при печати растровых изображений лучше использовать более жесткие формы, чем при печати штрихов и текста. Поэтому надо гибко использовать разные типы формных пластин при изготовлении печатных форм.

Фотополимерные пластины, которые используют для изготовления печатных форм, состоят в основном из слоя мономера, соединенного с жесткой подложкой. Для увеличения диапазона экспозиции и улучшения краскопереноса на него иногда наносят специальный слой, который, в свою очередь, часто покрывают защитной пленкой. Чтобы пленка легче отделялась, между ней и мономером нередко размещают еще один разделительный слой.

При экспозиции в копировальной раме самая сильная полимеризация происходит с поверхности. Чтобы усилить сцепление слоя мономера с подложкой проводят предварительное экспонирование пластины (если она прозрачна, то подложкой к источнику освещения) без всяких негативов. Это способствует созданию так называемого основания, на которое опирается печатающий элемент. При толщине формы 1,7 мм рекомендуется методом проб подобрать предварительную экспозицию, чтобы высота основания составляла 0,7 мм, а рельеф - 0,7-0,8 мм[4] .

Чтобы правильно выбрать время основной экспозиции, используется тест-негатив, контроль ведется по 2-процентной растровой сетке, отдельно стоящей точке диаметром 0,25 мм и тонким линиям. При недостаточном экспонировании растровая сетка и точки не воспроизводятся на форме или имеют неправильный профиль, а тонкие линии приобретают волнообразный характер. Следует ориентироваться на минимальное время экспозиции с небольшим добавлением, поскольку определить максимально допустимую экспозицию можно только в лабораторных условиях.

При вымывании неэкспонированный мономер должен быть промыт до основания. Щетки в щеточных вымывных устройствах при регулировании надо устанавливать на всю глубину рельефа.

При хранении форм их нельзя подвергать давлению, действию прямых солнечных лучей; а использованные формы надо очищать от краски, так как в ее состав часто входят вещества, с течением времени разрушающие форму.

Другим пока малораспространенным способом, о котором было упомянуто при рассмотрении вопроса о формных цилиндрах, это изготовление печатных форм выжиганием рельефа лазером на предварительно обрезиненном и прошлифованном формном цилиндре. Таким способом можно получить изображение с линиатурой до 60 линии/см и хороший профиль печатающих элементов.

Все новые машины оснащаются формными цилиндрами со съемными гильзами. Гильзы, на которые крепится форма могут быть металлическими тонкостенными (толщина стенки 0,125 мм) или в последние два года получили распространение многослойные пластмассовые гильзы, у которых толщина стенок может быть различной. Это позволяет при одном формном цилиндре и комплекте гильз не только подготавливать формы для следующего тиража, но и менять длину оттиска (естественно, при наличии соответствующего комплекта приводных зубчатых колес). Снаружи гильза может быть снабжена эластичным слоем, на который крепится форма. Он облегчает условия печати с тонких жестких форм.

При креплении форм необходимо следить, чтобы в сумме радиус формного цилиндра, толщина гильзы, печатной формы и липкой ленты соответствовали радиусу делительной окружности зубчатого колеса формного цилиндра. В небольших пределах корректируют это расстояние, изменяя толщину липкой ленты.

Необходимо помнить, что формы разной толщины, имеющие в плоском состоянии одинаковую длину, при размещении на цилиндре дают оттиски разной длины. Размер корректировки, которую нужно вносить на стадии подготовки фотоформ, можно подсчитать, исходя из условия, что подложка фотополимерной формы не растягивается. Корректировка длины нужна также и в случае печати на растягивающихся пленках, так как напечатанное изображение может не совпасть с высекаемым. Например, оттиски на полиэтилене в свободном состоянии короче на 0,5%, чем на натянутом полотне в печатной машине; для полипропилена усадка составляет приблизительно 0,2%. Размер усадки определяют опытным путем.

В последнее время появились сжимаемые липкие ленты различной толщины и жесткости. Они, как и гильзы с эластичным верхним слоем, позволяют применять более тонкие формы. Это приводит к повышению качества и скорости печати, особенно на старых изношенных машинах. Для печати плашек лучше брать более жесткий эластичный слой, а для растра - более мягкий[5] .

При наклеивании на формный цилиндр печатных форм для облегчения приводки используют дополнительные устройства и различные приемы. В одном из устройств применяют полупрозрачное зеркало, позволяющее координировать положение формы по оттиску, оставленному на вспомогательном цилиндре уже смонтированной формой. Этот способ дает возможность монтировать форму, состоящую из отдельных кусочков (фрагменты формы), и тем самым экономить формный материал и снизить неприводку по всей площади оттиска. В других устройствах для координации положения формы относительно формного цилиндра или гильзы используются телекамеры, анализирующие координаты приводочных меток. В устройствах третьего типа форма составляется из отдельных фрагментов, наклеиваемых на сплошной лист, который затем крепится на формный цилиндр. Для малоформатных машин с шириной печати до 450 мм используется прозрачность печатной формы. Форма накладывается печатной стороной на координатную сетку, а формный цилиндр опускается на форму сверху.

Чтобы получить бесконечную форму для печати без полей, стык между концами формы заливают мономером и полимеризуют, а затем шлифуют.

2. Синтез цвета в полиграфии

Основную задачу, которую решают полиграфические технологии это высококачественная печать цветных изображений максимально приближенных по воспроизведению цвета к оригиналу. Совершенству нет предела, особенно когда речь идет о предмете, связанным с восприятием цвета.

Начала любого издания это его оригиналы и от них во многом зависит и качество издания и его общественная значимость. Цветные оригиналы – цветные изображения на плоскости (фотографии, рисунки, слайды, графика, в том числе, и компьютерная) играют особую роль в структуре любого издания, особенно в издания, несущих кроме информационной и эстетической, также и эмоциональной нагрузки, например, в рекламных и политических изданиях. Цветовоспроизведение в полиграфии – воспроизведение (репродуцирование) цветных оригиналов на оттиске, это одна из основных задач для полиграфии. Вся история развития полиграфических технологий и создание различных способов печатания непосредственно связаны именно с решением этой задачи.

Процесс цветного репродуцирования в полиграфии состоит из четырех стадий:

1. Считывание с оригинала информации о цвете каждого микроэлемента изображения и ее представление в виде трех величин, соответствующих пропускаемым (отражаемым) световым потокам в трех зонах видимого спектра – красной, зеленой и синей. Эта стадия называется аналитической.

2. Преобразование изображения в форму, пригодную для последующего воспроизведения на оттиске. Эта стадия включает в себя преобразование цветового пространства (из RGB в CMYK, Pantone, Hexachrome или иную модель), отображение цветового пространства оригинала в пространство оттиска с градационным цветовым преобразованием, обеспечивающим психологически точное воспроизведение цвета. Эта стадия носит название градационной и цветовой коррекции и преобразования.

3. Регистрация (запись) выделенных составляющих (цветоделенных изображений). Запись производится на фотографическом материале, на магнитных носителях, на формных материалах (пластинах) или на формных цилиндрах (в глубокой печати, при цифровой печати, в DI-технологии). Сюда же относятся необходимые технологические преобразования: растрирование, коррекция нелинейности устройства записи и т.д. Эта стадия носит название переходной, или стадии изготовления печатных форм.

4. Собственно печатание изображения на материальном носителе (бумаге, пластике и пр.) и получение оттиска (репродукции). Здесь производится наложение и совмещения цветоделенных изображений, окрашенных в соответствующие цвета применяемого синтеза и формирование изображения на оттиске. Эта стадия определена как синтез цветного изображение на оттиске или печатание.

Цветовоспроизведение в полиграфии основано на общих принципах синтеза цвета. Если на глаз действует смесь излучений, то реакции рецепторов на каждое из них складываются. Смешение окрашенных световых лучей дает луч нового цвета. Смесь красок имеет также иной цвет. Такой эффект получения нового цвета получил название синтез цвета.

Различают два основных вида синтеза цвета – аддитивный (смешение излучений, световых лучей) и субтрактивный синтез цвета (смешение вещественных сред, красок, растворов).

Аддитивный синтез цвета

Это воспроизведение цвета в результате оптического смешения излучений базовых цветов (красного, зелёного и синего - R, G, B). Используется при создании цветных изображений на экране в телевидении, в мониторах компьютеров издательских систем, возникает на отдельных участках растровых изображений оттиска (в светах изображения, где наложения разноцветных растровых элементов вследствие малых размеров менее вероятно) при автотипном синтезе цвета в полиграфии.

Субтрактивный синтез цвета

Это получение цвета в результате вычитания отдельных спектральных составляющих из белого света. Такой синтез наблюдается при освещении белым светом, цветного оттиска. Свет падает на цветной участок; при этом часть его поглощается (вычитается) красочным слоем, а остальная часть отражаясь, в виде окрашенного потока попадает в глаз наблюдателя. Этот синтез используется в полиграфии при смешении окрашенных сред, например, красок вне машины, для получения нужных цветов или оттенков на участках изображения при наложении растровых элементов разных красок на оттиске (на участках цветного изображения, где растровые элементы разных красок перекрываются в офсетной и высокой способах печати). В способе традиционной глубокой печати синтез цвета на оттиске по всему изображению является субтрактивным.

Автотипный синтез цвета

Это воспроизведение цвета в полиграфии, при котором цветное полутоновое изображение формируется разноцветными растровыми элементами (точками или микроштрихами) с одинаковой светлотой (насыщенностью) отдельных печатных красок, но различных размеров и форм. При этом эффект полутонов сохраняется благодаря тому, что тёмные участки оригинала воспроизводятся более крупными растровыми элементами, а светлые - более мелкими. При наложении растровых элементов на оттиске в процессе печатания синтез цвета носит смешенный аддитивно - субтрактивный характер.

1. Закон трехмерности . Любой цвет однозначно выражается тремя цветами, если они линейно независимы (линейная независимость заключается в том, что нельзя получить никакой из указанных трех цветов сложением двух остальных).

2. Закон непрерывности . При непрерывном изменении излучения цвет изменяется также непрерывно (не существует такого цвета, к которому невозможно было бы подобрать бесконечно близкий).

3. Закон аддитивности . Цвет смеси излучений зависит только от их цветов, но не от спектрального состава. Все три закона наглядно проявляются в процессе синтеза цветных полутоновых изображений на оттиске.

Известно, что трехкомпонентная теория зрения является теоретической базой цветного синтеза при многокрасочном репродуцировании цветных оригиналов средствами полиграфической технологии, где используют триаду цветных красок - желтая (ж), пурпурная (п), и голубая (г). Применение четвертой черной (ч) краски не противоречит принципу трехкрасочного воспроизведения цветов, так как черную краску теоретически и практически можно рассматривать как смесь трех цветных красок. Черная краска одновременно заменяет три цветные и вместе с тем увеличивает их общее количество за один краскопрогон в печатной машине.

В полиграфии при воспроизведении цветных оригиналов способами офсетной и высокой печати ввиду растрового построения многокрасочной репродукции имеет место синтез цветов, содержащий признаки как аддитивного, так и субтрактивного синтезов, где в создании цветовых оттенков на цветной репродукции участвуют 16 разноокрашенных растровых элементов - незапечатанная бумага, три одинарные (основные цветные печатные краски ж, п, г) и черная ч, три бинарные (парные) наложения трехцветных печатных красок - ж+п, ж+г, п+г, двойные наложения цветная + черная - ж+ч, п+ч, г+ч, тройные наложения основных печатных (цветные и черная - ж+п+ч, ж+г+ч, п+г+ч, ж+п+г) красок и их четырехкратное наложение друг на друга с участием черной ж+п+г+ч. Восемь из них образованы с участием черной краски. Как уже было подчеркнута этот синтез назван автотипным, а способы печати, в которых используется этот синтез цвета, определяют как способы автотипной печати. В традиционном способе глубокой печати синтез цвета на оттиске является классическим субтрактивным синтезом.

3. Цифровая цветопроба

Бурное развитие цифровых печатных устройств в последние несколько лет коснулось и традиционных допечатных процессов. Рост разрешения принтеров позволил производителям цветопробных систем заявить о возможности получения растровой цифровой цветопробы. Однако в связи с тем, что процесс получения такой цветопробы требует значительно большего контроля над допечатным процессом, нежели при получении обычной (нерастровой) цифровой цветопробы, мы решили постараться осветить этот процесс, тем более, насколько нам известно, в российской полиграфической прессе этого никто еще не делал. Итак, речь пойдет о растровой цифровой цветопробе.

Сегодня, когда с одной стороны непрестанно улучшается качество флексографской печати, появляются новые и совершенствуются существующие технологии, с другой - растут требования к качеству у потребителей упаковки, необходимость в получении контрактных цветопроб, максимально точно отражающих тиражный оттиск, начинает ощущаться особенно остро. А можно ли называть цветопробу контрактной, если она не растрированная? Если учесть специфику рынка упаковки и особенности флексографской печати, ответ получится вполне однозначным - конечно, нет! Путь, пройдя по которому, мы пришли к такому выводу, мы предлагаем рассмотреть ниже.

Среди профессионалов бытует мнение, что необходимость в получении растрированной цветопробы не столь велика. Опираясь на личный опыт и проведя дополнительные исследования, мы приводим несколько аспектов, доказывающих ее актуальность и необходимость применения:

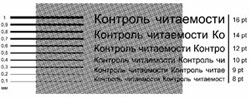

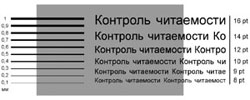

· моделирование растровых структур с невысокими линиатурами (до 100 lpi). Вроде бы это не нуждается в комментариях: и без того понятно, что крупный растровый рисунок, заметный невооруженным глазом, должен быть отражен на цветопробе, которая претендует на контрактную;

· моделирование растровых структур с любыми формами точек и различными алгоритмами растрирования (АМ и ЧМ). Конечно, можно и дальше пытаться объяснять заказчику, что такое стохастическое растрирование и как выглядит линейный растр, но не проще ли показать это на цветопробе?

· точное воспроизведение мелких элементов изображения. Здесь имеется в виду ситуация, когда детали изображения меньше или сопоставимы по размерам с растровой точкой, что может приводить к их потере. Это можно проиллюстрировать на следующих примерах:

o В графических макетах с невысокой линиатурой это может проявляться на надписях, расположенных на фоновых растяжках (рис. 1, вверху);

o В полноцветных макетах с линиатурами более 100 lpi на таких структурах, как шерсть животных или волосы (рис. 1, внизу).

· контроль результатов цветоделения и рипования. Проверка файлов на предмет правильности выполнения цветоделения, а также процедуры преобразования PS-файлов в однобитные файлы (рипование) - это головная боль любого полиграфического производства и особенно флексографского.

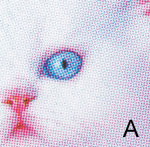

Рис. 1. Пример изображений с мелкими деталями. Вверху - графический макет невысокой линиатуры с различными фоновыми растяжками, на которых могут не читаться шрифты мелкого кегля. Внизу - полноцветный макет. Увеличенный фрагмент N1:

A - тиражного флексографского оттиска; B - растрированной цветопробы и C - полутоновой. Мелкие детали, видимые на полутоновой цветопробе (например, усики котенка) теряются при растрировании

В случае применения аналоговой технологии стоимость ошибки, если она своевременно обнаружена на пленке, не столь высока, как в случае применения цифровой технологии, когда изображение сразу записывается на масочный слой, покрывающий фотополимерную пластину. Необходимо отметить, что не всякая ошибка может быть обнаружена на пленке (аналоговой или цифровой). Например, возникновение муаров, которые являются следствием наложения нескольких растровых структур и проявляются только на оттиске.

Для решения таких задач растрированная цветопроба просто незаменима и позволит существенно облегчить операции контроля. Попытаемся оценить ее полезность для производителей упаковки и этикетки. Рассмотрим табл. 1.

Шесть критериев оценки выбраны по следующим соображениям: 1-3 - взяты непосредственно из аспектов, доказывающих актуальность применения; 4 - в этом случае проведение эффективного контроля возможно только с использованием цифровой растрированной цветопробы; 5 - создает предпосылку для использования любой цветопробы; 6 - этот критерий включен из соображений экономического характера.

Предполагается, что цветопроба позволит экономить средства по следующим причинам:

· своевременное обнаружение ошибок из разряда тех, которые могут быть идентифицированы только на растрированной цветопробе;

· заказчику на одобрение подается цветопроба и все вопросы, связанные с доводкой дизайна, уточняются на стадии допечатной подготовки. Проще говоря, отпадает необходимость приглашать заказчика на приладку для проведения согласования конечного результата;

· печатник имеет перед глазами прообраз тиражного оттиска и, руководствуясь им, а не общими замечаниями по цветности и характеру дизайна - каким он должен быть, осуществляет оперативную приладку и выход на тираж в кратчайшие сроки.

В ней приведены семь основных и три перспективных сегмента рынка упаковки и отмечены свойственные им характерные особенности, создающие предпосылки к применению растрированной цифровой цветопробы. Как видно из таблицы, почти во всех секторах наблюдается равная степень потенциальной потребности. Исключение составляет сектор колбасной оболочки, где по понятным причинам она пока ниже, однако если посмотреть динамику развития в этом сегменте рынка, то можно предположить, что вскоре ситуация изменится в сторону роста заинтересованности.

Итак, мы определили, что цифровая растрированная цветопроба нужна и востребована на современном рынке упаковки, запечатываемой флексографским способом. Однако это лишь одна сторона медали, и теперь настало время перейти к рассмотрению принципов построения и реальных возможностей современной цифровой цветопробы.

Принципы построения растрированной цифровой цветопробы

Для получения цветопробы, которая воссоздает именно тот растр, что будет на тиражном оттиске (не имитирует, а именно воссоздает!), да еще и точно передает цвет будущего тиражного оттиска, необходимо, чтобы система обладала следующими функциями:

· в программу, управляющую работой принтера, должен попадать (в виде битовых карт или каким-либо другим образом) именно тот растр, который пойдет на ФНА или СtР;

· программа должна производить адаптацию размера и цвета растровых точек с тем, чтобы не только воспроизвести их на принтере, но и чтобы их цвет был таким же, как на будущем тиражном оттиске.

Первое условие может быть выполнено либо при непосредственном управлении принтером из существующей системы WorkFlow, либо сохранением битовых карт отрастрированного файла (обычно это форматы TIFF Bitmap, PCX и др., упакованные различными методами) с их последующей обработкой и выводе на принтер с помощью программ третьего производителя. Дополнительным преимуществом системы, построенной таким способом, будет использование ROOM-технологии (Rip once output many, однократное растрирование и многократный вывод).

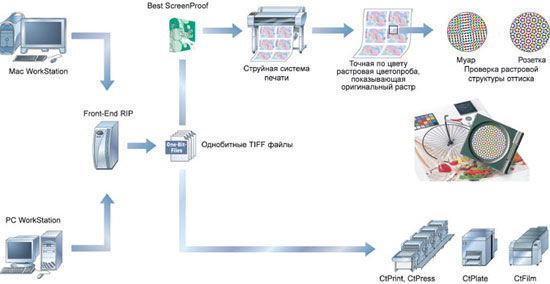

Рис. 2. Принципиальная схема работы цветопробной системы, построенной на основе растрового процессора Best ScreenProof

Второе условие каким-либо образом должно задействовать механизм пересчета цвета, желательно основанное на ICC-профилях или ICC-DeviceLink ввиду открытости формата и широкого распространения средств их получения.

Реализация

Растровый процессор, удовлетворяющий этим условиям и позволяющий обрабатывать битовые карты с последующим выводом их на струйном принтере, одной из первых представила компания Best, известная своими растровыми процессорами Best ColorProof. Новый процессор получил название ScreenProof.

Так как подобные растровые процессоры пока редки, мы будем рассматривать принципы работы цифровой цветопробной системы с передачей растра и методику получения цветопроб на примере растрового процессора Best ScreenProof.

4. Особенности устройств бесконтактной печати. Области их применения

Система Sprint от компании Arrayjet Ltd (Великобритания) используется для бесконтактной печати биочипов высокой плотности на основе пьезоэффекта и предназначена специально для нанесения на слайды биологических субстратов пиколитровых объемов с целью проведения исследований и серийных анализов в области функциональной протеомики и геномики.

КЛЮЧЕВЫЕ ОСОБЕННОСТИ

· Роботизированная управляемая с ПК система JetSpyder: контролирует нанесение субстрата на слайд; размер наносимой точки составляет 90 - 120 мкм в зависимости от субстрата. Объем капли при печати 100 пл.

· Бесконтактное нанесение субстрата: нанесение субстрата происходит на основе пьезоэффекта без нагрева образцов при печати и без соприкосновения диспенсера с поверхностью слайда, что полностью исключает вероятность перекрестных загрязнений и возможность разбрызгивания субстрата. Такая техника нанесения позволяет использовать пористые или непористые слайды, например, мембраны, стеклянные слайды

· Система JetSpyder: - уникальное печатающее устройство системы Sprint, одновременно забирает 12 образцов из планшеты для ультрабыстрого нанесения массивов высокой плотности

· Система промывки в JetSpyder: промывочное устройство под вакуумом для внешней и внутренней части печатающего устройства позволяет полностью избежать перекрестных контаминаций

· Создание массивов высокой плотности по типу гексагональной решеток: плотность нанесения образцов 44000 точек на стандартный слайд

· Исключительная точность и высокая воспроизводимость результатов: CV 2.0 %

· Конфигурация рабочего стола: рабочая платформа позволяет компактно располагать 2 стандартные планшеты с образцами и 20 слайдов для печати

· Использование любого типа стандартных планшет: 96, 384 и 1536-луночные планшеты

· Контроль параметров протокола: встроенные датчики детектируют все отклонения от заданных параметров и извещают оператора о причинах неисправностей и возможных путях их исправления

· Программное обеспечение, сочетаемое с системой Microarray Lab: система работает c файлами формата .GAL, принятыми в единой системе Microarray Lab (www.microarraylab.com). Программное обеспечение, функционирующее в среде Windows ХР, дает возможность экспортировать файлы в формат Excel

ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ ДЛЯ СИСТЕМЫ SPRINT (ARRAYJET)

· Модуль для контроля температуры и влажности

· Модуль охлаждения

Для массового производства биочипов высокой плотности компания Arrayjet Ltd представляет также системы бесконтактной печати Marathon и Super-Marathon:

· На рабочей платформе системы Marathon располагается 6 стандартных планшет с образцами и 100 слайдов для печати,

· на рабочей платформе системы Super-Marathon располагается 48 стандартных планшет с образцами и устройство для хранения 1000 слайдов для печати.

· Систему Marathon можно в дальнейшем модернизировать в систему Super-Marathon.

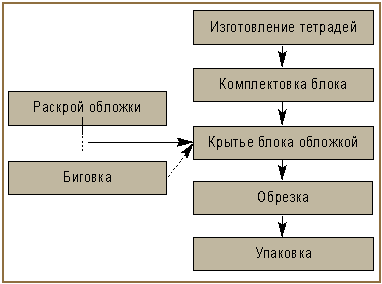

5. Изготовление изданий, скомплектованных вкладкой и подборкой

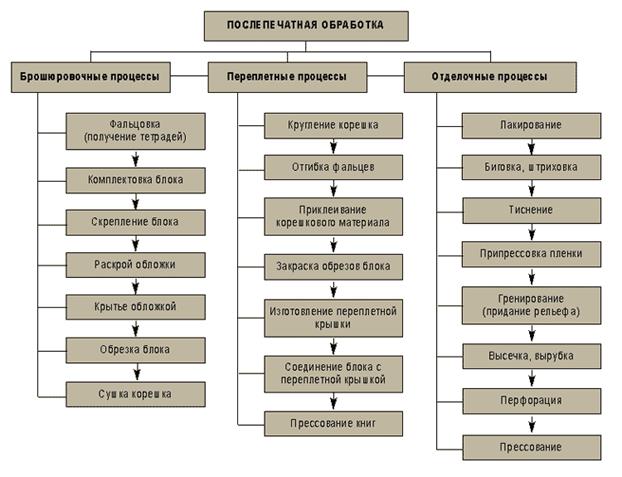

Для начала рассмотрим брошюровочные и переплетные процессы. Выделим критерии, по которым оценивается их качество[6] :

· фактура, цветность, композиция всех составных элементов, наличие вспомогательных элементов в издании;

· удобство пользования, раскрываемость, прочность и долговечность материалов;

· отсутствие механических повреждений элементов издания, затеков клея между страницами, смятия листов, деформации конструкции;

· графическая точность и четкость тиснения и печати на переплетных крышках, равномерность закраски обрезов;

· степень спрессованности, стойкость корешка к сдвигу, точность формы корешка и отгибки его краев, точность штриховки;

· точность, прочность и долговечность сборки.

Конечно, этот перечень не является универсальным. Оценка по каждой позиции зависит от того, к какой группе относится продукция (учебной или детской литературе, справочникам, литературно-художественным произведениям и т. д.). Влияет и тип издания: обычное, улучшенное, подарочное.

Список литературы

1. Герчук Ю. Художественная структура книги. — М.: Книга, 2006. — 208 с.: ил.

2. Добкин С. Ф. Редактору и автору об оформлении книги. — М.: Книга, 2006. — 208 с.: ил.

3. Козлова М. М. Редакторская подготовка литературно-художественных изданий: учебное пособие для студентов специальности “Издательское дело и редактирование”. — Ульяновск: УлГТУ, 2006. — 52 с.

4. Лавров Н. П. Издания художественной, детской, литературы по искусству, филологии: учебник. — М., 2005. — 264 с.

5. Редактирование отдельных видов литературы: Учебник / под ред. Н. М.Сикорского. — М.: Книга, 2007. — 396 с.

6. Рукопись — художественный редактор — книга: сборник. — М.: Книга, 1985. — 296 с.: ил.

7. Свешникова И. К. Технология редакционно-издательского дела: учебное пособие. — М.: Изд-во МГАП «Мир книги», 2005. — 116 с.

8. Тяпкин Б. Г. Работа редактора над книжными иллюстрациями. — М.: Книга, 2008. — 148 с.: ил.

9. Художественное конструирование и оформление книги / Е. Б. Адамов, В. Я. Быкова, И. Ф. Бельчиков и др. — М.: Книга, 2006. — 248 с.: ил.

10. Энциклопедия книжного дела / Ю. Ф. Майсурадзе, А. Э. Мильчин, Э. П. Гаврилов и др. — М.: Юристъ, 20-8. — 536 с.

11. Редакторская подготовка изданий: учебник / С. Г. Антонова, В. И. Васильева, И. А. Жаров, О. В. Коланькова, Б. В. Ленский, Н. З. Рябинина, В.И. Соловьев; под ред. С. Г. Антоновой. — М.: МГУП, 2006. — 468 с.

[1] Кисилев А.П. От содержания к форме. Основные понятия и термины газетного оформления. – М., 2005. – 254 с.

[2] Попов В.В. Общий курс полиграфии. – М., 2006. – 290 с.

[3] Попов В.В. Общий курс полиграфии. – М., 2006. – 290 с.

[4] Галкин С.И. Оформление газеты и журнала: от элемента к системе. – М., 2004. – 402 с.

[5] Галкин С.И. Оформление газеты и журнала: от элемента к системе. – М., 2004. – 402 с.

[6] Паркер Р. Как сделать красиво на бумаге. – СПб, 2008. – 211 с.