Конструирование металлорежущего оборудования

СОДЕРЖАНИЕ: Порядок расчета шлицевой протяжки. Методика определения профиля эвольвентного участка и конструктивных элементов фрезы. Определение и расчет необходимого метчика, дисковой модульной резы. Выбор геометрических параметров зубьев соответствующей фрезы.Содержание

1.Расчёт шлицевой протяжки

2.Расчёт дисковой модульной резы

2.1 Исходные данные для проектирования

2.2 Определение профиля эвольвентного участка

2.3 Выбор геометрических параметров зубьев фрезы

2.4 Определение конструктивных элементов фрезы

3.Расчёт метчика

3.1 Общий расчет

3.2 Расчет резьбовых параметров метчиков

3.3 Расчет угла заборного конуса

Перечень ссылок

1 Расчет шлицевой протяжки

Исходные данные: материал заготовки – СЧ 15; Do = 50 Н11; L = 65 мм; c = 0,5; r = 0,5 мм;

D – 8 х 50H11 х 56H8 х 6В9.

Расчёт:

1. Расстояние до первого зуба:

l1 = 280 + L = 280 + 65 = 345 мм

2. Припуск на протягивание:

А = 0,005D + (0,1 0,2) ![]() = 0.005*50 + 0.15

= 0.005*50 + 0.15![]() = 1.5 мм

= 1.5 мм

3. Диаметр отверстия до протягивания: D01 = Dп = 50 мм

4. Диаметр хвостовика: d1 = 45 мм

5. Площадь хвостовика [1., табл. 8.3, с. 217]: Fx = 907.9 мм2

6. Шаг режущих зубьев: tp

= m![]() = (1,251,5)

= (1,251,5)![]() = 1012 мм

= 1012 мм

7. Принятый шаг зубьев [1., табл. 8.6, с. 219]: tp = 10 мм

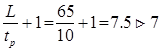

8. Наибольшее число одновременно работающих зубьев:

Zmax =

9. Глубина стружечной канавки [1., табл. 8.6, с. 219]:hK = 4 мм.

10. Площадь стружечной канавки [1., табл. 8.6, с. 219]:FK = 12,56 мм.

11. Коэффициент заполнения стружечной канавки [1., табл. 8.8, с. 220]:К = 2.5

12. Подача, допустимая по размещению стружки в канавке:

![]()

13. Допустимая сила резания по хвостовику [1., табл. 8.9, с. 220]:

Px = Fx ·x = 907.9·300 = 272370 Н

14. Допустимое усилие по прочности первого зуба:

P1 = F1 ·1 = ·(D01 -2hK )2 · 1 / 4 =(3,14·(50–2·4)2 ·400 / 4 = 164025 Н,

где 1 = 400 МПа [1., табл. 8.9, с. 220].

15. Расчетная сила резания: Рр = 164025 Н

16. Наибольшая ширина срезаемого слоя:

Вр = (bш + 2f + 0,5)·nz = (6 + 2·0,5 +0,5)·8 = 60 мм

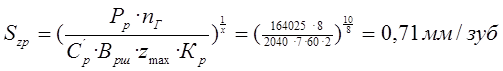

17. Подача, допустимая по расчетному усилию:

где Ср. = 2040 Н/мм2 – при НВ 190 [1., табл. 8.7, с. 220].

Так как Szp Szk принимаем одинарную схему резания.

18. Наибольшая ширина слоя при нарезании: Вр ш = bш · nz = 8 · 6 = 48 мм

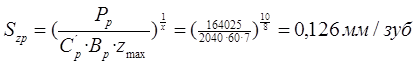

19. Подача, допустимая по расчетному усилию:

20. Шаг режущих зубьев для групповой схемы резания:

tp

= m![]() = (1,451,9)

= (1,451,9)![]() = 11,6915,32 мм

= 11,6915,32 мм

21. Принятый шаг: tp =12 мм [1., табл. 8.6, с. 220].

24. Глубина стружечной канавки [1., табл. 8.6, с. 219]:hK = 4 мм.

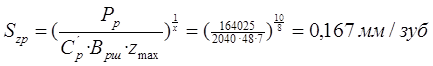

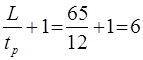

25. Максимальное число одновременно работающих зубьев:

Zmax =

26. Допустимая подача по размещению стружки:

![]()

27. Допустимое усилие по прочности первого зуба:

P1 = F1 ·1 = ·(d2hK )2 · / 4 =(3,14·(50–2·5)2 ·400 / 4 = 553896 Н

28. Расчетная сила резания: Рр = Рx = 164025 Н

29. Допустимая подача по усилию резания:

30. Расчетная подача для групповой схемы резания:

SZP = 0,096 мм/зуб

31. Припуск, снимаемый фасочными зубьями:

D = dВ min + 2f +0,3 – D01 = 50 + 2·0,5 + 0,3 – 50 = 1,3 мм

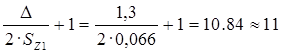

32. Число фасочных зубьев при одинарной схеме резания:

Zф

=

33. Длина режущей части фасочных зубьев:

l РФ = tP ·(zФ -1) = 12·(11 – 1) = 120 мм

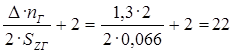

34. Число фасочных зубьев для групповой схемы резания:

ZФГ

=

35. Длина режущей части фасочных зубьев:

l РФГ = tP ·(zФГ -1) = 10·(22 – 1) = 210 мм

Так как длина режущей части фасочных зубьев при групповой схеме резания больше длины, чем при одинарной схеме, то окончательно выбираем одинарную схему резания.

36. Диаметры фасочных зубьев (Szp = 0,167 мм/зуб):

| DФ1 = 50 мм | DФ4 = 50,756 мм |

| DФ2 = 50,252 мм | DФ5 = 51,008 мм |

| DФ3 = 50,504 мм | DФ6 = 51,16 мм |

37. Число фасочных зубьев: Zф = 11

38. Длина фасочной части: l РФ = 200 мм

39. Диаметры шлицевых зубьев (Szp = 0,066 мм/зуб):DШ1 = d + 2·f = 50 + 2·0,1 = 51 мм

| DШ1 = 51 мм | DШ12 = 52,58 мм | DШ23 = 54,04 мм | DШ34 = 55,36 мм |

| DШ2 = 50,26 мм | DШ13 = 52,72 мм | DШ24 = 54,17 мм | DШ35 = 55,50 мм |

| DШ3 = 50,40 мм | DШ14 = 52,85 мм | DШ25 = 54,30 мм | DШ36 = 55,62 мм |

| DШ4 = 50,53 мм | DШ15 = 52,98 мм | DШ26 = 54,43 мм | DШ37 = 55,75 мм |

| DШ5 = 51,66 мм | DШ16 = 53,11 мм | DШ27 = 54,56 мм | DШ38 = 55,88 мм |

| DШ6 = 51,79 мм | DШ17 = 53,24 мм | DШ28 = 54,70 мм | DШ39 = 56,02 мм |

| DШ7 = 51,92 мм | DШ18 = 53,38 мм | DШ29 = 54,83 мм | |

| DШ8 = 52,05 мм | DШ19 = 53,50 мм | DШ30 = 54,96 мм | |

| DШ9 = 52,19 мм | DШ20 = 53,64 мм | DШ31 = 55,09 мм | |

| DШ10 = 52,32 мм | DШ21 = 53,77 мм | DШ32 = 55,22 мм | |

| DШ11 = 52,45 мм | DШ22 = 53,90 мм | DШ33 = 55,36 мм |

40. Число шлицевых зубьев: ZРШ = 39

41. Длина режущей шлицевой части: l РШ = tP ·zРШ = 12·39 = 390 мм

42. Шаг калибрующих зубьев: tК = 0,7·10 = 7 мм

43. Число калибрующих зубьев для шлицевой части: ZКШ = 6 [1., табл. 8.11, с. 221]

44. Длина калибрующей шлицевой части: l КШ = tК ·zКШ = 7·6 = 42 мм

47. Длина заднего направления: l З = L = 65 мм

48. Общая длина протяжки: LПР = Sl = 65+100+345+390+42=922 мм

49. Допустимая длина протяжки: LПР max = 40 · DO 2000 = 40 · 50 = 2000 мм

Рекомендую использовать комплект из двух протяжек, так как не выполнено условие

40 · DO 2000.

50. Необходимая длина рабочего хода для работы:

l РХ = Sl Р + Sl К + L = 200+210+65+112=577 мм

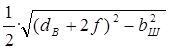

Расчёт размеров фасочных зубьев:

51. Определим угол b1 :

b1

= 45° – arcsin(![]() ) = 45° – arcsin(

) = 45° – arcsin(![]() ) = 35°47

) = 35°47

52. Вспомогательная величина N:

N =  =

= ![]() = 25,184 мм

= 25,184 мм

53. ВеличинаМ:

М = N·sinb1

+ ![]() cosb1

= 25.184·sin33°47 +

cosb1

= 25.184·sin33°47 + ![]() cos35°47 = 11.447 мм

cos35°47 = 11.447 мм

54. Угол b:

b = ![]() + 2b1

=

+ 2b1

= ![]() + 2 · 35°47 = 116°24

+ 2 · 35°47 = 116°24

55. Ширина площадки:

P = ![]() – bШ

– 2Dh – 2f – 0,5 =

– bШ

– 2Dh – 2f – 0,5 = ![]() – 8 – 2·0,8 – 2·0,5 – 0,5 = 8.525 мм

– 8 – 2·0,8 – 2·0,5 – 0,5 = 8.525 мм

56. Расстояние между стружкоразделительными канавками:

b = 1,7![]() = 1,7

= 1,7![]() = 12,02 мм

= 12,02 мм

57. Число стружкоразделительных канавок:

nc

= ![]() = 13,06 » 13

= 13,06 » 13

2. Расчет червячной модульной фрезы

Спроектировать дисковую зуборезную фрезу для нарезания прямозубого цилиндрического колеса с эвольвентным профилем, для чего необходимо:

– определить профиль рабочего и переходного участков зуба фрезы;

– выбрать геометрические параметры зубьев;

– рассчитать конструктивные элементы фрезы;

2.1 Исходные данные для проектирования

Параметры нарезаемого колеса:

– модуль m=14

– число зубьев z=45

–угол главного профиля исходного контура ![]() =20

=20

Профилирование зубьев фрезы.

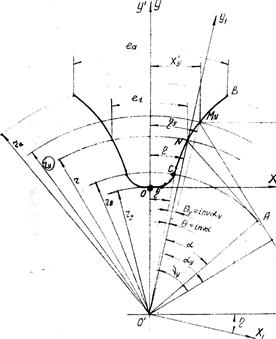

Ввиду того, что дисковая зуборезная фреза работает по методу копирования, то при нарезании цилиндрического прямозубого колеса задача профилирования ее режущих кромок сводится к определению формы впадины зубьев обрабатываемого изделия. Обычно профиль зуба фрез, кроме эвольвентного (ВС) содержит еще и неэвольвентный участок (СО) (рис. 2.1).

2.2 Определение профиля эвольвентного участка

Для нахождения координат точек эвольвентного участка профиля впадины зубьев нарезаемого колесе введем прямоугольную систему координат Х О У. При этом начало координат поместим в центр изделия О, а ось ОУ совместим с осью симметрии впадины между зубьями (рис. 2.1.).

Тогда координаты произвольной точки Му эвольвенты впадины зуба находят по формулам.

Найдем диаметры фрезы:

d = m*z =14*45 = 630 мм ![]() r = 315 мм

r = 315 мм

d![]() = m*z*cos

= m*z*cos![]() = 14* 45* cos20 =592 мм

= 14* 45* cos20 =592 мм![]() r

r![]() = 296 мм

= 296 мм

d ![]() = m*(z+2) =14*(45+2)= 658 мм

= m*(z+2) =14*(45+2)= 658 мм![]() r

r![]() = 329 мм

= 329 мм

r![]() = r – (1+c)*m =315 – (1+0,25)*14 = 297,5 мм

= r – (1+c)*m =315 – (1+0,25)*14 = 297,5 мм

X![]() =r

=r![]() * sin

* sin![]()

![]()

У![]() = r

= r![]() * cos

* cos![]()

![]()

где r![]() – радиус произвольней точки;

– радиус произвольней точки;

![]()

![]() –

угол между радиусом-вектором, проведенным в точку иосью координат.

–

угол между радиусом-вектором, проведенным в точку иосью координат.

Угол ![]()

![]() определяют из уравнения.

определяют из уравнения.

![]()

![]() =

= ![]()

![]()

![]()

![]() =

=![]()

![]()

![]()

![]() =

=![]()

![]()

![]()

![]() =

=![]()

![]()

![]()

![]() =

=![]()

![]()

![]()

![]() =

=![]()

![]()

![]()

![]() =

=![]()

![]()

![]()

![]() =

=![]()

![]()

![]()

![]() =

=![]()

где inv![]() и inv

и inv![]()

![]() –

эвольвентные функции (инволюты этих углов)

–

эвольвентные функции (инволюты этих углов)

inv![]() = tg

= tg![]() -

- ![]()

Здесь угол ![]() в радианах.

в радианах.

Рисунок 2.1 – Профилирование эвольвентного участка впадины зуба колеса.

Угол давления в рассматриваемой точке Му профиля зубьев находят из выражения.

![]()

![]() =arcos

=arcos ![]()

![]()

![]() = arcos

= arcos ![]()

![]()

![]()

![]() = arcos

= arcos ![]()

![]()

![]()

![]() = arcos

= arcos ![]()

![]()

![]()

![]() = arcos

= arcos![]()

![]()

![]()

![]() = arcos

= arcos![]()

![]()

![]()

![]() = arcos

= arcos![]()

![]()

![]()

![]() = arcos

= arcos![]()

![]()

![]()

![]() = arcos

= arcos![]()

![]()

где ![]() в-

радиус основной окружности.

в-

радиус основной окружности.

Так как в данном случае начальная и основная окружности совпадают, то

r![]() =

=![]()

Значения эвольвентных функций (инволют) даны в приложении А методички. Полученное в радианах значение ![]()

![]() переводим в градусы.

переводим в градусы.

![]()

![]() =

=![]()

Для построения профиля шаблона введем новую систему координат Х О У. Она отличается от старой системы X О «У смещением центра по оси О» У на величину радиуса впадин зубьев колеса r![]() . При этом направление осей обеих систем координат совпадают (рис. 2.1).

. При этом направление осей обеих систем координат совпадают (рис. 2.1).

Тогда координаты профиля шаблона для проверки эвольвентой части профиля впадины прямозубого цилиндрического колеса и соответствующего участка дисковой модульной фрезы находят по формулам:

х =r![]() * sin

* sin![]()

![]() (2.7)

(2.7)

у = r![]() * cos

* cos![]()

![]() -r

-r![]()

где r![]() – радиус впадины зубьев нарезаемого колеса;

– радиус впадины зубьев нарезаемого колеса;

r![]() = r – (1+c)*m

= r – (1+c)*m

где r – радиус делительной окружности колеса;

c– коэффициент радиального зазора зубчатой передачи,

с= 0,25

Найдем координаты точек профиля зуба фрезы из формулы (2.1)

х![]() = 296 * sin 1,19 = 6,12

= 296 * sin 1,19 = 6,12

у![]() = 296 * cos 1,19 =295,9

= 296 * cos 1,19 =295,9

х![]() = 300* sin 1,27 = 6,64

= 300* sin 1,27 = 6,64

у![]() = 300* cos 1,27 =299,9

= 300* cos 1,27 =299,9

х![]() = 310* sin 1,73 = 9,35

= 310* sin 1,73 = 9,35

у![]() = 310* cos 1,73 = 309,8

= 310* cos 1,73 = 309,8

х![]() = 315* sin 2,04 = 11,23

= 315* sin 2,04 = 11,23

у![]() = 315* cos 2,04 =314,79

= 315* cos 2,04 =314,79

х![]() = 320* sin 2,39= 13,3

= 320* sin 2,39= 13,3

у![]() = 320* cos 2,39 =319,7

= 320* cos 2,39 =319,7

х![]() = 330* sin 3,19 =18,4

= 330* sin 3,19 =18,4

у![]() = 330* cos 3,19 =329,5

= 330* cos 3,19 =329,5

х![]() = 340* sin 4,1 = 24,32

= 340* sin 4,1 = 24,32

у![]() = 340* cos 4,1 = 339,1

= 340* cos 4,1 = 339,1

х![]() = 360* sin 6,14 = 38,5

= 360* sin 6,14 = 38,5

у![]() = 360* cos6,14 = 357,9

= 360* cos6,14 = 357,9

2.3 Выбор геометрических параметров зубьев фрезы

Передний угол ![]() у чистовых дисковых зуборезных фрез обычно принимают равным нулю.

у чистовых дисковых зуборезных фрез обычно принимают равным нулю. ![]() = 0

= 0

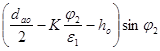

Задний угол ![]() на наружном диаметре фрезы определяют из выражения

на наружном диаметре фрезы определяют из выражения

tg![]() =

=![]()

![]()

где ![]() = 34 – задний угол на боковой стороне зуба;

= 34 – задний угол на боковой стороне зуба;

![]() 510 – угол наклона профиля у наружного диаметра фрезы.

510 – угол наклона профиля у наружного диаметра фрезы.

Угол ![]() = 11

= 11![]() 33’ 15

33’ 15![]() , условие выполнено.

, условие выполнено.

2.4 Определение конструктивных элементов фрезы

К конструктивным элементам относят наружный диаметр фрезы d![]() , диаметр отверстия под оправку d,

число зубьев z

, диаметр отверстия под оправку d,

число зубьев z![]() , радиус закругления

, радиус закругления ![]() , угол V

, угол V![]() и форма впадины между зубьями, а также ширина зуба В.

и форма впадины между зубьями, а также ширина зуба В.

Высота зуба ![]()

![]() = h

= h![]() +K

+K![]() +

+![]() = 33,5+11+5 =49,5

= 33,5+11+5 =49,5

где h![]() – высота затылуемого профиля

– высота затылуемого профиля

h![]() = h + (1…3) = 31,5+2 =33,5

= h + (1…3) = 31,5+2 =33,5

h– высота зуба нарезаемого колеса,

h=![]() или

или

h=h![]() +h

+h![]() =14+17,5 = 31,5 мм

=14+17,5 = 31,5 мм ![]() h

h![]() =

=![]() мм

мм

h![]() =

=![]() мм

мм

К – величина затылования

К = ![]() =

=![]()

Значение К определяем в соответствии из ряда стандартных кулачков – К = 11.

Конструктивные элементы фрезы принимаем:

=160 мм;

z![]() =10;

d

=40 мм

[2, Т2, с. 191].

=10;

d

=40 мм

[2, Т2, с. 191].

Радиус закругления дна впадины ![]() , играет существенную роль для затылования фрез. Он необходим не только для предохранения фрезы от трещины при термообработке, но и для того, чтобы обеспечить достаточное место для выхода затыловочного резца.

, играет существенную роль для затылования фрез. Он необходим не только для предохранения фрезы от трещины при термообработке, но и для того, чтобы обеспечить достаточное место для выхода затыловочного резца.

Приближенно радиус закругления дна впадины можно найти из соотношения:

![]() =

= ![]() =

=

![]() (4.4)

(4.4)

После выбора диаметров фрезы и отверстия, числа зубьев и величины затыловакия производят окончательное определение элементов зуба и впадины. Назначение последних связано с процессом затылования.

Ширину зуба у основания С находит не формуле:

С = =

=![]() = 18,24 мм

= 18,24 мм

где ![]() - центральный угол между зубьями

- центральный угол между зубьями

![]() =

=![]() =

=![]()

![]() – угол контакта затыловочного резца с зубом фрезы

– угол контакта затыловочного резца с зубом фрезы

![]()

![]() =

=![]() – (

– (![]()

![]() +

+ ![]()

![]() +

+ ![]()

![]() ) = 36 – (1+6)=29

) = 36 – (1+6)=29

![]()

![]() – угол холостого хода

– угол холостого хода

![]()

![]() =

=![]() =

= ![]()

Врезание и перебег затыловочного резца характеризуется углами

![]()

![]() и

и![]()

![]() . Величина их обычно

. Величина их обычно

![]()

![]() +

+ ![]()

![]() = (1…2)

= (1…2)

Для обеспечения прочности зуба и возможности выполнения дестаточного количества переточек необходимо, чтобы ширина зуба у основания С находилась в пределах:

С = (0,75…1)

Угол впадины между зубьями V![]() определяют по формуле

определяют по формуле

V![]() =

= ![]()

![]() +

+ ![]()

![]() +

+ ![]()

![]() +

+ ![]()

![]() = 2 + 6 + 18= 26

= 2 + 6 + 18= 26![]()

Обычно принимают ![]()

![]() =

= ![]() = 15…20

= 15…20

Тогда получим

V![]() =

= ![]() + (16…22) =

+ (16…22) =![]()

![]()

Ширина дисковой модульной фрезы

В = (0,1…1) b * l![]() =(1,1…11)*15 = 16,5…165

=(1,1…11)*15 = 16,5…165

Принимаем В= 40 мм

где l![]() =13 – окружная ширина впадины нарезаемого колеса по вершинам его зубьев

=13 – окружная ширина впадины нарезаемого колеса по вершинам его зубьев

b =11 – коэффициент увеличения ширины профиля, определяемый по графику (рис. 4.4 м/у).

3. Расчет метчика

Исходные данные: М36x3.5; поле допуска – 7G; материал заготовки – Сталь 35; отверстие глухое.

3.1 Общий расчет:

Для нестандартных внутренних резьб рассчитать средний и внутренний диаметры по зависимостям:

D2 = D – 0,64952·P = 36 – 0,64952·3,5 = 33.78 мм

D1 = D – 1,08253·P = 36 – 1,08253·3,5 = 32.26 мм

D = D = 36 мм

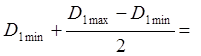

Предельные отклонения:

D1

= 32.26 (![]() ) мм D1

max

= 33.023 мм D1

min

= 32.313 мм

) мм D1

max

= 33.023 мм D1

min

= 32.313 мм

D2

= 33.78 (![]() ) мм D2

max

= 34.188 мм D2

min

= 33.833 мм

) мм D2

max

= 34.188 мм D2

min

= 33.833 мм

Число метчиков в комплекте: 3 штуки

Материал для изготовления метчиков: Р6М5

Назначаем геометрические параметры режущей части: a = 68°, g = 88°

Рассчитаем общую длину заборной части метчиков:

Lз

=  =

=  = 23.044 мм

= 23.044 мм

где z=4 – число зубьев метчиков выбирается по приложению 1 ГОСТ 3266–81 [7];

Р = 3.5 мм – шаг резьбы;

S = Р = 3.5 мм – ход резьбы;

Н =  =

=  1,8435 мм – наибольшая фактическая высота профиля резьбы детали;

1,8435 мм – наибольшая фактическая высота профиля резьбы детали;

![]() = m · S = 0,02 · 3,5 = 0,07 мм (где m = 0,02) – толщина среза на один зуб.

= m · S = 0,02 · 3,5 = 0,07 мм (где m = 0,02) – толщина среза на один зуб.

Распределение нагрузки по метчикам в комплекте:

Кчерн = 0,6; Кср = 0,3; Кчист = 0,1

Распределение общей длины заборной части между метчиками в комплекте:

lз i = Кi · lз

lз черн = 0,6 · 23,044 = 14 мм

lз ср = 0,3 · 23,044 = 7 мм

lз чист = 0,1 · 23,044 = 3 мм

где lз черн , lз ср, lз чист – длина заборной части чернового, среднего и чистового метчиков

К черн , К ср, К чист – доля нагрузки чернового, среднего и чистового метчиков

Определим длину калибрующей части чернового метчика по зависимости:

lк черн = (6…12)·Р = (6…12)·3,5 = 35 мм

Определим длину рабочей части чернового метчика:

lр = lз черн + lк черн = 14 + 35 = 49 мм

Длина рабочей части метчиков в комплекте должна быть одинаковой, поэтому

длина калибрующей части среднего и чистового метчиков определяется как разность:

lк i = lр – lз I

lк ср = 49 – 7 = 42 мм

lк чист = 49 – 3 = 46 мм

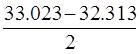

Определим диаметр отсчета:

Dотс

=  32,313 +

32,313 +  = 32,668 мм

= 32,668 мм

3.2 Расчет резьбовых параметров метчиков

Средний диаметр рассчитывают по ГОСТ [8], используя зависимость:

d2 чист =(D2 ном esd 2 ) – ( es d 2– ei d 2) =(33,78 +0,165) – (0,165-0,118) =33,945-0,047 мм

где D2 ном – номинальный средний диаметр резьбы детали

Наружный диаметр метчика должен иметь запас на износ, поэтому расчет ведется по зависимости:

d чист

= (Dmin

+ 0,08![]() - IT9 +T d чист

)-Т

d

чист

=(36 +0,08

- IT9 +T d чист

)-Т

d

чист

=(36 +0,08![]() -0,052+

-0,052+

+0,248)-0,248 = 36,346 – 0,248 мм

IT9 = 0,052 мм – допуск по СТ СЭВ 145 – 75;

Тdчист = 0,248 мм – допуск на изготовление наружного диаметра метчика, принимается по [8];

Dmin = 30 мм – наименьший диаметр резьбы.

Так как режущая кромка, расположенная на внутреннем диаметре метчика не должна резать, то у внутреннего диаметра устанавливается только наибольший диаметр без указания допуска на изготовление. Внутренний диаметр – d 1чист насчитывается по формуле:

d 1чист max = D1 min – q = 32,313 – 0,1925 = 32,12 мм,

где q = 0,055 · 3,5 = 0,1925 – уменьшением внутреннего диаметра метчика по сравнению с внутренним диаметром нарезаемой резьбы.

D1 min = 32,313 мм – наименьший внутренний диаметр резьбы детали.

Рассчитаем средний диаметр чернового метчика:

d 2

черн

= (d 2

чист

min

–0,067![]() -IT10)-IT10

= (33,898–0,067

-IT10)-IT10

= (33,898–0,067![]() -0,084)-0,084

=33,688-0,0,84

мм.

-0,084)-0,084

=33,688-0,0,84

мм.

Средний диаметр среднего метчика:

d 2 ср.

= (d 2

чист

min

–0,067![]() +IT10)-IT10

= (33,898–0,067

+IT10)-IT10

= (33,898–0,067![]() +0,084)-0,084

=33,856-0,084

мм.

+0,084)-0,084

=33,856-0,084

мм.

Рассчитать внутренние диаметры предварительных метчиков, которые должны быть не больше внутреннего диаметра чистового метчика. Так как изготовление резьбы всех метчиков комплекта ведется одним инструментом, то для каждого предварительного метчика внутренний диаметр делают меньше внутреннего диаметра чистового метчика на величину понижения средних диаметров. Эта величина определяется по формуле:

di max = d 1чист – (d 2чист min - d 2 i min )

d черн max =32,12 – (33,898 – 33,604) = 31,826 мм

d ср. max = 32,12 – (33,898 – 33,772) = 31,994 мм

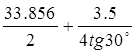

Рассчитать радиус, на котором располагаются вершины теоретического профиля резьбы: R = 0,5·d 2чист

+  = 0,5·33,945 +

= 0,5·33,945 +  = 18,488 мм

= 18,488 мм

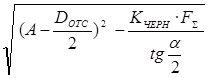

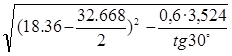

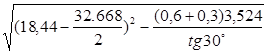

Рассчитаем полную площадку впадины резьбы FS :

FS

= [(R– ![]() )2

– (R–

)2

– (R– ![]() )2

]· tga/2 = [(18,488 –

)2

]· tga/2 = [(18,488 – ![]() )2

–

)2

–

– (18,488 – ![]() )2

]· tg30° = 3,524 мм2

)2

]· tg30° = 3,524 мм2

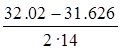

Наружный диаметр чернового метчика:

d черн

min

= 2А – 2 =

=

2·18,36- 2 = 32,02 мм,

= 32,02 мм,

где А = 0,5·d2 ЧЕРН

+ ![]() = 0,5·33,688 +

= 0,5·33,688 + ![]() = 18,36 мм – радиус, на котором располагаются вершины теоретического профиля чернового метчика

= 18,36 мм – радиус, на котором располагаются вершины теоретического профиля чернового метчика

Наружный диаметр чернового метчика:

dчерн = (dчерн min +IT11) – IT11 =(32,02+0,13)-0,13 = 32,15-0,13 мм

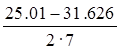

Наружный диаметр среднего метчика:

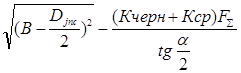

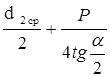

d ср.

min

= 2В2  = 2 · 18,44 – 2* *

= 2 · 18,44 – 2* * = 35,69 мм

= 35,69 мм

где В =  =

=  = 18,44 мм

= 18,44 мм

d ср. = (d ср. min + IT11) - IT 11 =(35,69 + 0,13) -0,13 = 35,82-0,13 мм

Сведём исполнительные размеры метчиков в таблицу:

| Диаметры | Метчик | ||

| Черновой | Средний | Чистовой | |

| d | 28,13-0,13 | 29,66-0,13 | 30,356-0,248 |

| d2 | 27,302-0,084 | 27,47-0,084 | 27,567-0,047 |

| d1 | 25,148 | 25,316 | 25,45 |

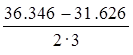

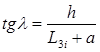

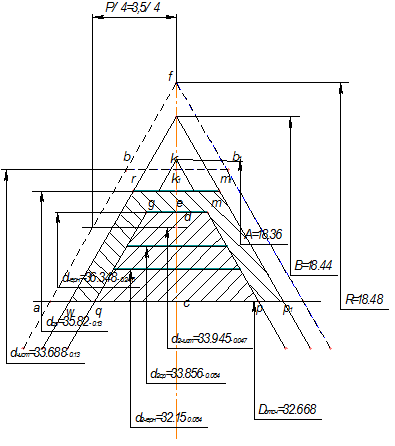

3.3 Расчет угла заборного конуса:

Рассчитаем диаметр рабочего торца метчиков по зависимости:

dm = d1 – q = 31,826 – 0,2 = 31,626 мм

Рассчитаем угол заборного конуса по зависимости:

tgji

= ![]() ,

,

где di – наружный диаметр соответствующего метчика

l З i – длина заборного конуса соответствующего метчика

tgj ЧЕРН

=  = 5°68

= 5°68

tgj СРЕДН

=  = 16°42

= 16°42

tgj ЧИСТ

=  = 42°08

= 42°08

Для оформления чертежа принимаем:

Размер квадрата по ГОСТ 9523–67

Центровые отверстия формы В по ГОСТ 14034 – 74

Рассчитаем падение затылка по зависимости:

К = ![]() tga =

tga = ![]() tg6° = 3 мм

tg6° = 3 мм

Обратную конусность калибрующей части принимаем по [6]: 0,05…0,1 мм на 100 мм длины.

Угол наклона стружечной канавки

где h = (0,5…0,7) от ширины пера зуба (8,5 мм);

а = (2..12) мм

Выполним схему расчета наружных диаметров метчиков.

Рисунок 3.1 – Схема расчета метчиков

Перечень ссылок

1.Руководство по курсовому проектированию металлорежущих инструментов: Учеб. Пособие для вузов/под общ. ред. Г.Н. Кирсанова – М.: Машиностроение, 1986

2.Справочник технолога – машиностроителя. В 2-х т. Т. 2 / Под ред. А.Г. Косиловой и Р.К. Мещерякова – М.: Машиностроение, 1986

3.Стандарты СЭВ СТ 182 – 75 «Резьба метрическая. Основные размеры».

4.ГОСТ 16093 – 81 «Резьба метрическая. Допуски. Посадки с зазором».

5.ГОСТ 17039 – 71 «Метчики. Исполнительные размеры».

6.Семенченко И.И., Матюшин В.М., Сахаров Г.Н. Проектирование металлорежущего инструмента. – М., Машиностроение. – 1963

7.ГОСТ 3266 – 81 «Метчики машинно-ручные. Конструкция и размеры»

8.ГОСТ 16925 – 71 «Метчики. Допуски на резьбу»

9.Методические указания к выполнению курсового проекта.