Конструктивное исполнение электродов в первичных химических источниках тока

СОДЕРЖАНИЕ: Работа посвящена конструктивному исполнению электродов в первичных, резервных и вторичных химических источниках тока. Марганцево-цинковые элементы с солевым, щелчным электролитом. Ртутно-цинковые элементы и батареи. Технология изготовления электродов.РЕФЕРАТ

на тему:

Конструктивное исполнение электродов и электродных блоков

в различных источниках электрического тока

Выполнили:

студенты 2курса

Петров А.В.

Научный руководитель:

Пестриков В.Ф.

2008

ОГЛАВЛЕНИЕ

1. Конструктивное исполнение электродов в первичных химических источниках тока. 3

1.1. Марганцево-цинковые элементы с солевым электролитом. 3

1.2. Марганцево-цинковой системы со щелочным электролитом. 5

1.3. Ртутно-цинковые элементы и батареи. 7

1.4. Серебряно-цинковые первичные источники тока. 8

1.5. Литиевые источники тока. 9

1.6. Воздушно-цинковые первичные источники тока. 11

1.7. Химические источники тока с алюминиевыми и магниевыми анодами. 14

2. Конструктивное исполнение электродов в резервных химических источниках тока. 18

2.1. Водоактивируемые источники тока. 18

2.2. Ампульные источники тока. 19

2.3. Тепловые источники тока. 25

3. Конструктивное исполнение электродов во вторичных химических источниках тока. 28

3.1. Свинцовые аккумуляторы и батареи. 28

3.2. Никель-кадмиевые аккумуляторы и батареи. 40

3.3. Никель-металлогидридные аккумуляторы и батареи. 46

3.4. Серебряно-цинковые аккумуляторы.. 49

3.5. Никель-цинковые аккумуляторы.. 50

3.6. Воздушно-цинковые перезаряжаемые xимические источники тока. 51

3.7. Бромно-цинковые аккумуляторные установки. 54

3.8. Высокотемпературные аккумуляторы и батареи. 55

3.9. Марганцево-цинковые перезаряжаемые источники тока. 57

Литература.. 59

1. Конструктивное исполнение электродов в первичных химических источниках тока

1.1. Марганцево-цинковые элементы с солевым электролитом

Выпускаются в трех конструктивных вариантах: стаканчиковом (цилиндрическом и призматическом), галетном и плоском тонком. Наиболее распространенными являются цилиндрические элементы.

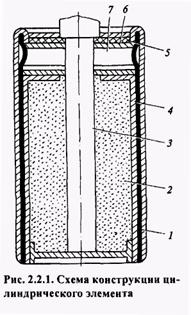

Цилиндрические элементы. Корпус 1 цилиндрического элемента (рис.2.2.1) изготовляется из цинка и является отрицательным электродом. В центре элемента располагается положительный электрод (агломерат), представляющий собой брикет из спрессованных активной массы 2 и угольного стержня - токоотвода}. Агломерат отделен от дна стакана изолирующей прокладкой 6 или картонной шайбой 5. Между агломератом и корпусом находится электролит 4 (толщиной 0,15-1 мм). У элементов старых конструкций с электролитом на основе раствора хлорида аммония агломерат (в виде сухого брикета) оборачивался тканью или бумагой, вставлялся в стакан и заливался раствором электролита с загустителем. Элементы следующего поколения (известные под названием Марс) содержали мокрый сепаратор в виде пористого картона, исходно пропитанного раствором электролита с нанесенным со стороны цинка слоем пасты. Элементы с электролитом на основе раствора хлорида цинка (известные у нас под названиями Орион, Юпитер, Уран) имеют исходно сухой сепаратор в виде бумаги с нанесенным на сторону, обращенную к цинку, слоем загустителя (крахмал, поливиниловый спирт) с ингибитором коррозии. Весь электролит в этом случае исходно находится в объеме агломерата и переходит в сепаратор уже в собранном элементе. На агломерате находятся разделительная прокладка и газовая камера 7, в которую поступают газы, выделяющиеся при разряде и саморазряде ХИТ. В элементах старых конструкций газовая камера закрывалась картонной крышкой и заливалась герметизирующей композицией на основе битума. В более новых конструкциях элемент закрывается пластмассовой крышкой. Угольный токоотвод пропитывается гидро-фобизирующими составами, обычно на основе парафина, для уменьшения потери воды из электролита, однако он сохраняет пористость и способен сбрасывать давление из газовой камеры. Сверху угольный стержень имеет плотно обжимающий его металлический колпачок, предназначенный, кроме обеспечения хорошего электрического контакта с токосъемными зажимами оборудования, для предотвращения попадания на них электролита и неизбежной коррозии. В элементах и батареях больших емкостей, где токовывод осуществляется не через непосредственный контакт с угольным стержнем, а через провода, имеются приспособления для аварийного сброса давления, например с помощью стеклянных трубок, подходящих к внешнему слою герметизирующей заливки. Снаружи элемент оклеивался бумагой или одевался в картонный футляр. Контакт отрицательного вывода осуществлялся непосредственно через цинковое донышко, которое в этом случае обрабатывалось абразивом. В более дорогих элементах положительный и отрицательный выводы (верх угольного стержня и дно цинкового стаканчика) закрывались плотно прилегающими крышками, корпус помешался в картонный или полимерный футляр, предотвращающий попадание электролита в аппаратуру при сквозной коррозии цинкового стаканчика, и закрывался сверху жакетом из жести. При сборке батарей на основе стаканчи-ковых элементов последние дистанцируются с помощью картонных или полимерных прокладок, коммутация батареи производится с помощью пайки. Элементы соединяются обычно последовательно, но имеются случаи и параллельного и даже параллельно-последовательного соединения.

Цилиндрические элементы. Корпус 1 цилиндрического элемента (рис.2.2.1) изготовляется из цинка и является отрицательным электродом. В центре элемента располагается положительный электрод (агломерат), представляющий собой брикет из спрессованных активной массы 2 и угольного стержня - токоотвода}. Агломерат отделен от дна стакана изолирующей прокладкой 6 или картонной шайбой 5. Между агломератом и корпусом находится электролит 4 (толщиной 0,15-1 мм). У элементов старых конструкций с электролитом на основе раствора хлорида аммония агломерат (в виде сухого брикета) оборачивался тканью или бумагой, вставлялся в стакан и заливался раствором электролита с загустителем. Элементы следующего поколения (известные под названием Марс) содержали мокрый сепаратор в виде пористого картона, исходно пропитанного раствором электролита с нанесенным со стороны цинка слоем пасты. Элементы с электролитом на основе раствора хлорида цинка (известные у нас под названиями Орион, Юпитер, Уран) имеют исходно сухой сепаратор в виде бумаги с нанесенным на сторону, обращенную к цинку, слоем загустителя (крахмал, поливиниловый спирт) с ингибитором коррозии. Весь электролит в этом случае исходно находится в объеме агломерата и переходит в сепаратор уже в собранном элементе. На агломерате находятся разделительная прокладка и газовая камера 7, в которую поступают газы, выделяющиеся при разряде и саморазряде ХИТ. В элементах старых конструкций газовая камера закрывалась картонной крышкой и заливалась герметизирующей композицией на основе битума. В более новых конструкциях элемент закрывается пластмассовой крышкой. Угольный токоотвод пропитывается гидро-фобизирующими составами, обычно на основе парафина, для уменьшения потери воды из электролита, однако он сохраняет пористость и способен сбрасывать давление из газовой камеры. Сверху угольный стержень имеет плотно обжимающий его металлический колпачок, предназначенный, кроме обеспечения хорошего электрического контакта с токосъемными зажимами оборудования, для предотвращения попадания на них электролита и неизбежной коррозии. В элементах и батареях больших емкостей, где токовывод осуществляется не через непосредственный контакт с угольным стержнем, а через провода, имеются приспособления для аварийного сброса давления, например с помощью стеклянных трубок, подходящих к внешнему слою герметизирующей заливки. Снаружи элемент оклеивался бумагой или одевался в картонный футляр. Контакт отрицательного вывода осуществлялся непосредственно через цинковое донышко, которое в этом случае обрабатывалось абразивом. В более дорогих элементах положительный и отрицательный выводы (верх угольного стержня и дно цинкового стаканчика) закрывались плотно прилегающими крышками, корпус помешался в картонный или полимерный футляр, предотвращающий попадание электролита в аппаратуру при сквозной коррозии цинкового стаканчика, и закрывался сверху жакетом из жести. При сборке батарей на основе стаканчи-ковых элементов последние дистанцируются с помощью картонных или полимерных прокладок, коммутация батареи производится с помощью пайки. Элементы соединяются обычно последовательно, но имеются случаи и параллельного и даже параллельно-последовательного соединения.

Галетные ХИТ. Схема галетного МЦ-элемента приведена на рис.2.2.2. Он состоит из отрицательного электрода - цинковой пластинки 1, положительного электрода - агломерата 2 из активной массы, обернутого тонкой бумагой 4, сепаратора 3, пропитанного электролитом. На внешнюю сторону цинковой пластинки наносится непроницаемый для электролита токопроводящий слой 5, состоящий из полимерного связующего с графитом. Все слои прижимаются друг к другу термоусаживаемым полимерным кольцом 6, обеспечивающим герметизацию элемента. При сборке батарей элементы  размещаются в столбик друг на друге, при этом положительный электрод одного элемента прижат к токопроводящему слою другого элемента.

размещаются в столбик друг на друге, при этом положительный электрод одного элемента прижат к токопроводящему слою другого элемента.

Галетные батареи характеризуются более высокими удельными емкостью и энергией, чем батареи из цилиндрических элементов, и меньшим расходом цинка, чем стаканчиковые элементы вообще, так как в последнем случае цинк используется не только как активный, но и как конструкционный материал.

Тонкие плоские элементы. В начале 70-х годов XX в. в США и Японии были разработаны тонкие пластичные плоские элементы (толщиной не более 1,5 мм), которые могут изгибаться. Элемент состоит из фольгового анода, целлофанового сепаратора, пропитанного электролитом (содержащим хлориды аммония и цинка и полиакриламид), тонкого катода обычного состава и коллектора тока. Из этих элементов собирается батарея. Например, батарея для аппарата Поляроид состоит из четырех элементов и имеет номинальное напряжение 6. В и емкость 250 мА ч при токе 10 мА.

1.2. Марганцево-цинковой системы со щелочным электролитом

В подавляющем большинстве элементы марганцево-цинковой системы со щелочным электролитом выпускаются стандартной цилиндрической и дисковой формы; галетные батареи и элементы с плоскими электродами распространены намного меньше.

Цилиндрические элементы. Габариты цилиндрических элементов совпадают с габаритами элементов марганцево-цинковой системы с солевым электролитом. В то же время, конструкция щелочных элементов отличается от конструкции солевых аналогов: щелочные элементы имеют как бы вывернутую конструкцию (рис.2.3.1). В элементах со щелочным электролитом цинк всегда находится в виде порошка, поэтому вместо цинкового стаканчика используют стальной никелированный цилиндрический корпус, служащий токоотводом положительного электрода. Активная масса положительного электрода подпрессовывается к внутренней стенке корпуса. Удельная электрическая проводимость щелочного электролита (как правило, 32% -наго раствора едкого кали) заметно больше, чем проводимость солевого электролита в элементах Лекланше, поэтому запас электролита в щелочных элементах меньше, чем в солевых.

Цилиндрические элементы. Габариты цилиндрических элементов совпадают с габаритами элементов марганцево-цинковой системы с солевым электролитом. В то же время, конструкция щелочных элементов отличается от конструкции солевых аналогов: щелочные элементы имеют как бы вывернутую конструкцию (рис.2.3.1). В элементах со щелочным электролитом цинк всегда находится в виде порошка, поэтому вместо цинкового стаканчика используют стальной никелированный цилиндрический корпус, служащий токоотводом положительного электрода. Активная масса положительного электрода подпрессовывается к внутренней стенке корпуса. Удельная электрическая проводимость щелочного электролита (как правило, 32% -наго раствора едкого кали) заметно больше, чем проводимость солевого электролита в элементах Лекланше, поэтому запас электролита в щелочных элементах меньше, чем в солевых.

Кроме того, в щелочных элементах отсутствует типичная для солевых элементов опасность выпадения осадка. В результате в щелочном элементе можно разместить больше активной массы положительного электрода, чем в солевом элементе того же объема. Так, в щелочной элемент типоразмера D можно поместить 37-41 г диоксида марганца, тогда как в солевой элемент помещается только 22-28 г. Во внутреннюю полость, образованную активной массой положительного электрода, вставляется сепаратор, пропитанный электролитом. В качестве сепарационных материалов используются гидратцеллюлозные пленки (целлофан) или нетканые полимерные материалы. По оси элемента расположен латунный токоотвод отрицательного электрода, а все пространство между этим токоотводом и сепаратором плотно забивается анодной пастой, состоящей из цинкового порошка, пропитанного загущенным электролитом. Объемная доля цинкового порошка составляет всего 30-45%, так что в аноде имеется достаточный запас электролита, что предотвращает анодную пассивацию при разряде большими токами и при низких температурах. Часто уже при изготовлении элементов в качестве электролита используется щелочь, предварительно насыщенная цинкитами, что позволяет избежать расходования щелочи в начале эксплуатации. Кроме того, наличие цинкитов в электролите замедляет скорость коррозии цинка.

Дисковые элементы. Состав компонентов дисковых элементов аналогичен составу компонентов цилиндрических ХИТ. Элемент состоит из дисковых анода, катода и сепаратора с электролитом и бумажной прокладки между ними. Фиксация компонентов осуществляется с помощью специального полихлорвинилового кольца, а герметизация - фасонной пластмассовой шайбой, в паз которой входит токоотвод анода. Токоотводом катода служит корпус элемента.

1.3. Ртутно-цинковые элементы и батареи

|

Производятся дисковые и цилиндрические РЦ-элементы. Схема дискового элемента приведена на рис.2.4.1. Активная масса положительного электрода запрессовывается в стальной корпус, цинковый порошок - в стальную крышку, которая внутри покрыта слоем олова. Электроды разделяются несколькими слоями сепараторов, пропитанных раствором электролита. Элемент герметизируется с помощью резиновой или пластмассовой прокладки, способной пропускать водород в случае коррозии цинка. Для предотвращения выделения водорода после окончания разряда в катод закладывают количество оксида ртути большее, чем это соответствует эквивалентному количеству цинка, поэтому разряд ХИТ лимитируется запасом цинка.

Схема цилиндрического элемента приведена на рис.2.4.2. Цилиндрический элемент содержит те же компоненты, что и дисковый, и принципиально его устройство отличается от устройства дискового элемента только формой. Имеются также ХИТ со спиральным анодом, который выполнен в виде тонкой цинковой фольги и прослойки бумаги, пропитанной раствором электролита.

1.4. Серебряно-цинковые первичные источники тока

Серебряно-цинковые элементы выпускаются в дисковой (пуговичной или монетной) форме (рис.2.5.1). Конструкция СЦ-элементов близка к конструкции дисковых РЦ-элементов, но имеет особую герметизацию. Активная масса отрицательного электрода, состоящая из порошка цинка, ртути и гелеобразного электролита, запрессовывается в позолоченную или покрытую оловом стальную крышку. Активная масса положительного электрода состоит из Ag2O, графита (1-3% массовой доли) и других указанных ранее добавок. Активная масса запрессовывается в никелированный стальной корпус. Между анодом и катодом находится сепаратор, состоящий из нескольких слоев пленок из гидрат-целлюлозы или другого материала, набухающего в щелочи, и полиэтилена с привитой метакриловой кислотой (permion). Электролитом служит 20--40% -ней раствор КОН или NaOH с добавкой оксида цинка. Раствор NaOH применяется в элементах, работающих при низких скоростях разряда. Электролит пропитывает пористый сепаратор. В элементах применяется специальное изолирующее кольцо, обеспечивающее надежную герметизацию.

Элементы имеют плоскую разрядную кривую. Разрядное напряжение при 20. °С находится в диапазоне 1,45-1,55. В, конечное напряжение - 1,0 В. При увеличении тока и снижении температуры напряжение элемента падает, что особенно заметно при температурах ниже 0 °С. Элементы характеризуются высокой удельной энергией (100-120 Вт ч/кг и 400-500 кВт ч/м3).

1.5. Литиевые источники тока

|

Главная особенность конструкции всех без исключения типов литиевых элементов - их абсолютно надежная герметичность. Даже малейшая разгерметизация литиевого элемента чревата не только вытеканием электролита и его вредным воздействием на питаемую аппаратуру (как в элементах с водными растворами электролитов), но и попаданием воздуха и паров воды в элемент и полным выводом элемента из строя, а также повышением его пожара - и взрывоопасное™. Поэтому технология изготовления литиевых элементов предусматривает сложные операции по сварке и другим типам соединения разнородных материалов, сложные конструкции гермовыводов и т.п.

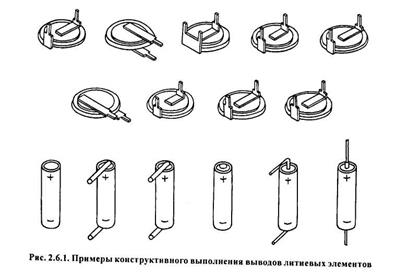

Раньше довольно много литиевых элементов выпускалось в габаритах, идентичных габаритам элементов традиционных электрохимических систем, в частности, выпускались цилиндрические элементы типоразмеров ААА (286), АА (316), С (343), D (373), а также дисковые элементы. Учитывая опасность, которая может возникнуть при случайной замене традиционных элементов напряжением 1-1,5. В на литиевые элементы напряжением 3. Во (что вполне возможно при эксплуатации бытовых приборов), в последнее время все больше фирм выпускают литиевые элементы оригинальной конструкции, не допускающей их монтаж в аппаратуру, рассчитанную на использование, например, щелочных марганцево-цинковых элементов. Поэтому кроме традиционных цилиндрической и дисковой форм литиевые элементы выпускают призматической формы и даже более оригинальных форм. Традиционные элементы цилиндрической и дисковой конфигурации часто имеют нестандартные выводы - в виде аксиальных иглообразных штырьков, плоских лепестков, предусматривающих впаивание элементов в схему и т.п. На рис.2.6.1 приведены примеры конструктивного оформления выводов некоторых литиевых элементов.

Конструктивные типы литиевых элементов определяются общими правилами: для эксплуатации при повышенных токовых нагрузках предназначаются элементы с тонкими электродами, в основном рулонной конструкции, для получения максимальной удельной энергии используют набивные элементы. Схема устройства рулонных и набивных литиевых элементов показана на рис.2.6.2, а, б, на рис.2.6.2, в - схема конструкции дискового элемента.

Как правило, единичные литиевые элементы имеют емкость от 0,05 до 20. А*ч. Обычно потребителю не приходится коммутировать эти элементы в батареи; как правило, потребляющая аппаратура устроена таким образом, что в нее помещаются или единичные элементы, или батареи заводского изготовления. В большинстве случаев современная аппаратура рассчитана на напряжение до 9. Во, что соответствует батареям из 3-6 последовательно соединенных литиевых элементов.

Литиевые электроды изготавливают в основном из тонких листов (лент), которые напрессовывают или накатывают на токоотводы из сеток или пластин из меди, нержавеющей стали или никеля.

Положительные электроды изготавливают напрессовыванием, намазкой или иным способом нанесения активной массы на токоотвод. Токоотводы изготавливают из сеток (тканых или просечных), решеток, сплошных или пористых пластин и т.п. Активная масса электродов с твердым окислителем представляет собой смесь активного вещества, электропроводной добавки и связующего. В качестве электропроводных добавок используются почти исключительно углеродные материалы - сажа, графит, углеродные волокна и т.п. Связующим в большинстве случаев служат фторированные полимеры. Содержание каждой добавки в активной массе колеблется от 3 до 15% (по массе). Положительные электроды элементов с жидким окислителем изготавливают из углеродных материалов.

Разноименные электроды во всех элементах с жидким электролитом разделяются сепаратором. В элементах с электролитами на основе протонных органических растворителей сепаратор изготавливают из пористого полипропилена. Наибольшей популярностью пользуется материал Celgard.

1.6. Воздушно-цинковые первичные источники тока

|

Призматические ХИТ средней и большой ёмкости.

Воздушно-цинковые ХИТ средней и большой емкости (30-3300. А ч) выпускаются призматической формы в виде готовых к употреблению или требующих активации (резервных) ХИТ.

Готовые к употреблению ХИТ имеют монолитные цинковые аноды, блочные или карманные угольные катоды, прикрепленные к крышке корпуса (банке). Доступ воздуха обеспечивается через отверстие в крышке банки (дыхательное отверстие, которое закрывается газонепроницаемой пенкой при хранении ХИТ) или через выступающий торец угольного электрода. Электролитом служит 30-40%-ный раствор КОН или 20% -ней раствор NaOH. На дне сосуда имеется известь, необходимая для регенерации щелочи.

Некоторые фирмы выпускают ХИТ в прозрачных корпусах, что позволяет контролировать уровень электролита и степень использования цинка. По цвету осадка можно судить и о расходе извести, поскольку цинкит кальция имеет более темный цвет, чем известь.

Дисковые (пуговичные) и цилиндрические хит малой емкости

Малогабаритные портативные ХИТ выпускаются в основном в дисковом (пуговичном) варианте.

Они состоят из анодов с порошкообразным цинком, сепаратора с электролитом (30-40% -нам раствором КОН), тонкого катода с катализатором (обычно МпО), гидрофобной (гидрозащитной) фторопластовой пористой пленки и воздухораспределительной мембраны (рис.2.7.5). Анод кроме цинка содержит электролит и ингибитор коррозии. Катод состоит из активированного угля, сажи, катализатора, гидрофобизатора (фторопласта) и металлической, обычно никелевой, сетки. Воздух поступает в ХИТ через отверстие в крышке, которое закрыто пленкой до начала работы ХИТ. С помощью специальной мембраны воздух равномерно распределяется по поверхности катода. Пористая фторопластовая пленка обеспечивает поступление воздуха к катоду и предотвращает попадание электролита на тыльную сторону катода. ГНПП Квант выпускает небольшими сериями цилиндрический ХИТ типоразмера 373.

Воздушно-марганцево-цинковые ХИТ. Схема конструкции одного элемента из батареи Корунд ВЦ приведена на рис.2.7.10 [2.7.3]. Элемент размещается в винипластовом корпусе 3, нижняя часть которого содержит отрицательный электрод 5. Активная масса анода состоит из цинкового порошка, электролита и ингибитора коррозии. Цинковый порошок имеет высокую чистоту (см. § 2.3.3).

Активная масса катода представляет собой двухслойную таблетку, армированную стальной сеткой и содержащую,%: диоксид марганца 35-40, ацетиленовую сажу 20 и активируемый уголь 40-45. Во внешний слой вводится гидрофобизатор (парафин или полиэтилен). Благодаря гидрофобизатору электролит не проникает в воздушную камеру. Катод отделяется от анода загущенным электролитом, содержащим КОН (12 моль/л), ZnO (0,6 моль/л) и загуститель (крахмал и пшеничная мука).

Через дно корпуса выходит спиральный токоотвод 7 отрицательного электрода, закрепленный герметизирующим слоем эпоксидной смолы. Шесть элементов собираются столбиком в батарею таким образом, чтобы токоотвод отрицательного электрода одного элемента прижимался к токоотводу положительного электрода другого элемента. Батарея имеет пластмассовый или металлический корпус с фигурными токовыводами на крышке, к которым подведены токоотводы от крайних элементов. После изготовления батарея помещается в полиэтиленовый изолирующий чехол и хранится в чехле до начала разряда.

1.7. Химические источники тока с алюминиевыми и магниевыми анодами

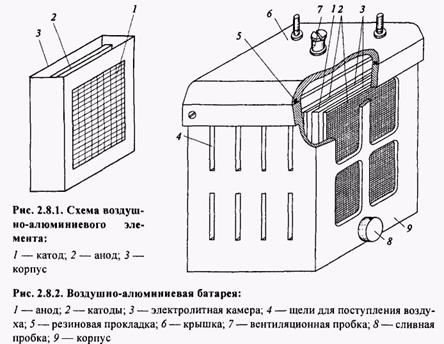

С алюминиевыми анодами и солевыми электролитами. Обычно выпускаются элементы призматической формы. Простейшая схема элемента приведена на рис.2.8.1. Он состоит из алюминиевого или магниевого анода, газодиффузионного воздушного электрода и электролитной камеры. При последовательном или параллельном соединении элементов получают батарею необходимой емкости и напряжения. Батарея имеет корпус с крышкой, к которой прикрепляются токоотводы электродов и в которой имеется клапан для отвода газов. На рис.2.8.2 приведена батарея воздушно-алюминиевых элементов, разработанная в МЭИ (ТУ). Материалом анода служил алюминий, модифицированный небольшими добавками (десятые и сотые массовые доли процента) галлия, олова и свинца. В качестве воздушных применяются двухслойные электроды толщиной 1-1,2 мм. Диффузионный слой состоит из гидрофобизатора (на основе суспензии фторопласта), сажи и металлической сетки. Активный слой содержит активированный уголь и фторопласт. Электролитом служил раствор NaCl (12-15% (по массе)), имеющий удельную электрическую проводимость при 18. °С 140-164 См/м.

В МЭИ (ТУ) также разработан воздушно-алюминиевый ХИТ погружного типа. Закрепленные на крышке электроды погружаются в сосуд с раствором NaCl. Для предотвращения токов утечки сосуд разделен на секции, имеющие дно и стенки и открытые вверху. Такая конструкция позволяет регулировать емкость ХИТ путем изменения размеров электродов и объема раствора электролита (объема секции). Такие ХИТ могут монтироваться у потребителя на любые емкость и напряжение из готовых воздушных и металлических электродов. Была разработана и успешно испытана погружая, батарея воздушно-алюминиевых элементов емкостью (без смены анодов) 300. А ч и напряжением 12. В, которая имела удельную энергию 300 Вт ч/кг.

Воздушно-алюминиевый ХИТ с щелочным электролитом. В качестве анодов используется алюминий высокой чистоты, легированный индием и другими металлами. Применяются пластины, порошки или стружка. Порошки или стружка загружаются между сетками в специальные рамки. В качестве катода служит газодиффузионный двух - или многослойный электрод, состоящий из диффузионного гидрофобного слоя, токопроводящей сетки и активного слоя, содержащего катализатор.

|

Электролитом является раствор КОН (6-8 моль/л), в который некоторые фирмы добавляют ингибитор коррозии, например станнит натрия. В большинстве ХИТ используется принцип механической замены анодов, в некоторых ХИТ периодически заменяется раствор электролита. Конструкции этих ХИТ относительно мало отличаются от рассмотренных ранее конструкций ХИТ с солевым электролитом. Сложнее устроены ХИТ, имеющие контуры циркуляции электролита. Воздушно-алюминиевый ХИТ большой мощности отличается от обычных ХИТ и практически является электрохимической энергоустановкой (рис.2.8.6). Раствор электролита с помощью насоса 3 поступает из батареи элементов 1 в теплообменник 4, где охлаждается, а затем в фильтр 5 резервуара раствора 7. Отфильтрованный раствор затем через термостат 8 и сепаратор 9 поступает в батарею элементов. Твердый осадок 6 из фильтра поступает на дно резервуара 7 и оттуда удаляется. В сепараторе 9 из раствора удаляются газы, прежде всего водород. Кроме приведенных на рис.2.8.6 частей, энергоустановка имеет систему автоматики, а также может включать инвертор, пробгазующий постоянный ток в переменный, трансформатор и систему использования выделяемой в элементах теплоты.

Марганцево-магниевыеХИТ. Производятся марганцево-магниевые ХИТ цилиндрической конфигурации в двух конструктивных формах: обычной и с внутренним анодом. Обычная форма аналогична форме цилиндрических марганцево-цинковых ХИТ с солевым электролитом. Элемент имеет внешний магниевый стакан, являющийся анодом, и внутренний прессованный или полученный экструзией катод с графитовым центральным токоотводом. Элемент снабжен клапаном для отвода газа при повышении давления. Элемент с внутренним анодом (рис.2.8.7) имеет два катода 1 с внешней и внутренней сторон магниевого цилиндрического анода 2. Анод отделяется от катода пористым бумажным сепаратором с раствором электролита. Катодный токоотвод 3 находится как в центре цилиндра, так и образует внешний цилиндр элемента. Элемент помещается в стальной луженый корпус. Магниевый анод содержит небольшие добавки алюминия и цинка. Катод состоит из,% (по массе): ацетиленовой сажи - 10, хромата бария - 3, гидроксила магния (буферная добавка) - 1, диоксида марганца - остальное. На 10 мае. ч. сухого вещества вводят 4 мае. ч. раствора электролита. Электролит содержит

|

1,2-2 моль/л Mg (C104) 2 и 0,2 г/л хромата лития.

При создании батарей элементов учитывается необходимость отвода теплоты при 20 °С и выше и изоляции при низких температурах окружающей среды. Принимается во внимание также необходимость удаления водорода.

2. Конструктивное исполнение электродов в резервных химических источниках тока

2.1. Водоактивируемые источники тока

|

Разработаны и используются батареи биполярной и монополярной конструкций. Монополярные элементы соединяются проволочными или фольговыми токоотводами. Биполярные электроды соединяются слоем графита и связующего, нанесенного на магниевый анод или на сшивку из медной проволоки (в ХИТ с хлоридом меди). В батареях повышенного напряжения биполярной конструкции возникают токи утечки. Однако из-за относительно невысокой электрической проводимости электролита (для морской воды 2,9 См/м при О °С и 5,85 См/м при 30 °С) токи утечки в водоактивируемых ХИТ обычно невелики. В батареях, в которых используются электролиты с более высокой проводимостью, распределительные каналы между элементами имеют высокое электрическое сопротивление, существуют также другие способы снижения токов утечки.

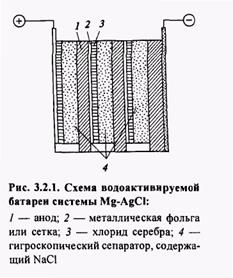

Применяются батареи погружного, наливного и проточного типов. Корпус батареи погружного типа имеет отверстия и щели или не имеет дна. При погружении морская вода поступает снизу и (или) сбоку и активирует ХИТ. Время работы может варьировать от нескольких минут до нескольких дней. Наливные ХИТ имеют сепараторы, пропитанные раствором хлорида натрия и затем высушенные. На рис.3.2.1. представлена схема наливной батареи системы Mg-AgCl. Для активации ХИТ заливаются пресной или морской водой. Активация продолжается от 3 до 30 мин в зависимости от температуры и солености воды. Время разряда их составляет от получаса до суток. В проточных батареях морская вода принудительно двигается между электродами. Специальный насос обеспечивает рециркуляцию воды. Благодаря циркуляции электролита, повышения температуры из-за выделения теплоты и применения непассивирующихся анодов достигаются высокие плотности тока (до 5 А/м2) и удельная мощность (до 1,2 кВт/кг). Время разряда не превышает 15 мин.

2.2. Ампульные источники тока

Существует целый ряд вариантов конструкций ампульных батарей, которые с момента их создания совершенствовались, но без принципиальных изменений. Основными общими требованиями, предъявляемыми к конструкции, являются: длительный срок сохраняемости в сухом заряженном состоянии, быстрота и безопасность процессов активации, высокая надежность в эксплуатации при воздействии ударных, вибрационных и линейных нагрузок, а в отдельных случаях обеспечение работоспособности источников тока при отрицательной температуре.

Существует целый ряд вариантов конструкций ампульных батарей, которые с момента их создания совершенствовались, но без принципиальных изменений. Основными общими требованиями, предъявляемыми к конструкции, являются: длительный срок сохраняемости в сухом заряженном состоянии, быстрота и безопасность процессов активации, высокая надежность в эксплуатации при воздействии ударных, вибрационных и линейных нагрузок, а в отдельных случаях обеспечение работоспособности источников тока при отрицательной температуре.

Решение этих проблем достигается разными способами, причем особенности конструкции ампульных ХИТ зависят от предъявляемых требований. Конструкции батарей могут быть условно разделены на ряд основных узлов, которые являются принципиально общими для всех батарей с теми или иными конструктивными особенностями. Такими узлами можно считать следующие:

· собственно батарея, состоящая из последовательно соединенных отдельных элементов или секций элементов. В большинстве случаев сосуд каждого элемента имеет два или несколько отверстий для ввода электролита, выхода воздуха и газа. В некоторых конструкциях в этих отверстиях устанавливаются клапаны того или иного устройства;

· резервуары для хранения электролита до момента активации батареи. Резервуары обычно выполняются в виде баллонов. Они могут конструктивно не представлять собой единого целого с батареей и после приведения в действие могут отделяться, что повышает ее удельные характеристики. В некоторых вариантах конструкций, особенно батарей малых габаритов, электролит хранится в трубках малого диаметра и выдавливается непосредственно газом;

· устройства для выдавливания электролита в элементы из баллонов. В качестве последних применяются трубопроводы для подачи газа под определенным давлением, баллоны со сжатым газом, которые могут находиться как в самой батарее, так и вне ее, различные пиротехнические устройства для получения газа в количествах, необходимых для создания в системе требуемого давления;

· узел, осуществляющий раздельное хранение электролита и элементов. Этот узел чаще всего выполнен в виде диафрагмы, которая разрывается в момент приведения батареи в действие, открывая путь электролиту в элементы. Разрыв диафрагмы может осуществляться прокалыванием ее острием ножа, чисто механическим давлением, а также под давлением газов, образующихся при взрыве пиропатрона. Известны варианты разрыва диафрагмы посредством прожигания с помощью импульсов электрического тока, пропускаемого по нити накаливания, проходящей через диафрагму. Этот узел конструктивно может быть выполнен также в виде клапана;

· узел распределения электролита между элементами батареи. В некоторых конструкциях батарей он выполнен в виде панелей с каналами и отверстиями для прохода электролита, иногда - в виде распределительных труб. В батареях с многоампульной заливкой электролит подается индивидуально в каждый элемент;

· система подогрева для батарей, рассчитанных на работу в условиях отрицательных температур. Эта система выполняется в виде пиротехнических устройств или электрических нагревателей. Известны патенты, предлагающие осуществить подогрев элементов батареи за счет теплоты, выделяемой при химических реакциях, происходящих при разряде батареи.

Помимо перечисленных выше основных узлов можно отметить наличие в батареях клапанов различных конструкций и назначений.

Специфические особенности имеют и собственно батареи ампульного типа. Расположение электродов и конструкция сепараторов должны позволять поступающему в сосуды электролиту проникать ко всем электродам и распространяться по их поверхности. Это достигается применением сепараторов с выступающими прожилками. Для улучшения смачиваемости сепараторы пропитываются поверхностно-активными веществами или эти вещества вводятся в электролит.

С целью улучшения работоспособности источников тока при интенсивных режимах разряда применяются различные способы увеличения внутренней поверхности электродов. Особенно важное значение это имеет для цинковых электродов. В СЦ-батареях применяются цинковые электроды, состоящие из нескольких слоев перфорированной или растяжной фольги, многослойные электроды сетчатой конструкции и электроды с губчатым осадком цинка. Эти способы позволяют значительно увеличить поверхность электрода и обеспечить его работоспособность при высоких плотностях тока.

Среди возможных конструкций батарей в качестве основных можно выделить следующие варианты:

- многоампульные или одноампульные;

- с нижней или верхней заливкой;

|

- с обогревательным устройством или без него.

В многоампульных батареях каждый из входящих в ее состав элементов заливается из индивидуального заливающего устройства (рис.3.3.2). Диафрагмы, отделяющие элемент от электролита, прорываются одновременно, и электролит выливается в элемент в течение очень короткого времени - за несколько секунд. Преимуществом таких батарей является точное за полонение каждого элемента необходимым количеством электролита. Недостатком - большое количество компонентов, входящих в состав батареи, что снижает ее надежность.

Одноампульные батареи обычно состоят из одного или двух рядов элементов, в которые электролит заливают из одной или двух ампул (рис.3.3.3). Приведение в действие рассматриваемого варианта конструкции осуществляется с помощью сжатого газа, находящегося в специальном баллоне. Сжатый газ может подводиться к батарее и от внешнего магистрального трубопровода. Он поступает в баллон с электролитом и вытесняет его в элементы батареи, при этом разделительная диафрагма прорывается острым ножом. Проход газа в батарею предотвращается растягивающейся эластичной камерой.

|

|

После срабатывания активационного механизма и прорыва диафрагмы электролит поступает в элементы через распределительную камеру или по трубкам через штуцеры в дне или крышке сосуда.

Вытесняемые из элементов воздух и газ, выделяющиеся при работе батареи, удаляются через магистраль в специальный резервуар (отстойник), оснащенный клапаном для выхода избыточного газа. При нижней заливке электролит распределяется равномерно, так как уровень его в элементах может выравниваться по закону сообщающихся сосудов. При верхней заливке равномерности распределения электролита достичь сложнее, но конструктивно легче решается вопрос о сведении к минимуму саморазряда элементов.

В тех случаях, когда батарея должна разряжаться при пониженных температурах, она снабжается нагревателями. Чаще всего используются электрические нагреватели, которые встраиваются в баллон с электролитом. Иногда предусматривается обогрев и самих элементов, но он менее эффективен. Поэтому он используется одновременно с обогревом электролита. Такой вид обогрева позволяет термостатировать батарею в течение установленного времени или подогревать ее периодически для приведения в действие.

Известны батареи, в которых электролит предварительно не нагревается, а проходит через теплообменники во время заливки.

Это имеет как преимущества, так и недостатки. Сокращается время готовности батареи, но в то же время одноразовый подогрев исключает возможность хранения батареи в залитом состоянии при пониженных температурах.

Рассмотренные конструкции дают общее представление о принципе конструирования ампульных батарей одноразового действия, но не исчерпывают всего многообразия конструкций.

Развитие источников тока ампульного типа за рубежом и в России шло в аналогичных направлениях. Выпускаемые ОАО АК Ригель батареи имеют емкость от 2,8 до 200. А ч и по своим параметрам соответствуют уровню зарубежных ампульных источников тока.

Основы технологии ампульных СЦ-батарей. Специфичность условий эксплуатации источников тока ампульного типа обусловила необходимость специального выбора материалов для изготовления, как самих источников тока, так и заливающих устройств.

Отрицательный электрод для СЦ-батарей одноразового действия подвергался последовательному ряду усовершенствований. Вслед за применявшимся первоначально перфорированным цинком получили применение электроды с каркасом из сеток с электролитические нанесенным плотным осадком цинка, электроды из просеченной фольги, затем электроды с электролитические осажденным в щелочном электролите губчатым цинком.

Работоспособность этих электродов можно оценить по удельной емкости и максимально допустимой плотности тока.

Электрод с электролитически осажденной цинковой губкой превосходит другие электроды не только по допустимой плотности тока, но и по работоспособности при пониженных температурах. При оптимальной степени уплотнения активной массы (пористость не менее 60%) он работоспособен при плотностях тока до 40 А/дм2 при температурах от - 5 до +50 °С.

2.3. Тепловые источники тока

Конструкции ТХИТ самые разнообразные. Они различаются формой, размерами, способами электрических соединений единичных элементов между собой, наличием в одном корпусе одной или нескольких сборок единичных элементов на одинаковое или разное напряжение, способами активации и термостабилиза¬ции во время работы и рядом других особенностей. Многие конструктивно-технологические варианты ТХИТ приведены.

|

Основная форма ТХИТ - цилиндрическая, но имеются призматические разновидности, конструкции из двух сочлененных цилиндров и другие более сложные формы. Размеры - от одного сантиметра по диаметру и высоте до нескольких десятков сантиметров по обоим параметрам. Единичные элементы: токоотвод (коллектор тока) - анод - сепаратор (или загущенный электролит) - катод - токоотвод бывают закрытого и открытого типа. В первом случае каждый единичный элемент размещается в отдельном герметизированном корпусе (чашечная конструкция), во втором (таблеточная конструкция) анод и катод, припрессованные к токоотводам или соединенные с ними другим способом, а также электролит между ними выполнены в виде таблеток. Компоненты дополнительно припрессовываются друг к другу в каждом единичном элементе или в составе всей сборки. Часто уплотнение компонентов единичных элементов между собой достигается механическим путем с помощью стяжки, пружины или другим способом.

Преимущество первого варианта - высокая сохраняемость и повышенная устойчивость к механическим перегрузкам, недостаток - сложная технология изготовления, поэтому чашечная конструкция применяется редко.

В некоторых единичных элементах таблеточного типа применяются вместо катодного токоотвода продуктов сгорания пиросмеси, которые должны иметь хорошую электронную проводимость, а сам катодный материал не должен выходить из строя при сгорании пиротехнического состава. Схема единичного элемента в этом случае: токоотвод - анод - электролит - катод - пиросмесь. Отсутствие одного компонента приводит к выигрышу в массе ТХИТ.

Наиболее простая и типичная конструкция приведена на рис.3.4.3. В цилиндрическом корпусе с теплоизоляцией размещена сборка единичных элементов, электрически последовательно соединенных друг с другом. Между каждыми двумя единичными элементами, а также на торцевых поверхностях сборки расположены химические нагреватели - таблетки пиросмеси. Уплотнение всех компонентов осуществляется стяжкой - металлическим стержнем, расположенным в середине и покрытом электроизоляционным слоем. В верхней части стержня имеется резьба. Уплотнение достигается закручиванием специальной шайбы. Активация осуществляется поджогом всех таблеток пиросмеси. Для этого вдоль столба сборки помещена лента быстрогорящего пиротехнического состава - огневой канал (на рис.3.4.3. не показан). Лента механически контактирует с каждой таблеткой пиросмеси.

Поджиг пиротехнической ленты осуществляется с помощью пиропатрона, который, в свою очередь, запускается от внешнего источника тока. Ток, кратковременно использующийся для запуска пиропатрона, называется током срабатывания. Его минимальное значение обычно около 1А.

Электрическая коммутация первичных элементов. Для последовательного соединения элементов используются три способа: с помощью металлических проводников, продуктами сгорания пиросмеси и комбинированный способ. Последний, чаще используемый метод обычно реализуется так. Два токовых коллектора - металлические пластины круглой формы - соединяются перемычкой (гантель). На один коллектор наносится анодный материал, на другой - катодный. Электролит припрессовывается к одному из полюсов.

Токоотводы могут находиться на одном торце цилиндра, на разных (как показано на рис.3.4.3), иногда - на боковой поверхности.

Тепловые ХИТ могут работать на одного потребителя или на несколько, обычно - на два. При электроснабжении двух потребителей нужны три токоотвода, два - с конечных элементов и один промежуточный, чаще с середины сборки. Поскольку промежуточный токоотвод является для одной части сборки положительным полюсом, а для другой - отрицательным, то одно выходное напряжение обозначают знаком +, а другое - знаком -.

Батарея для одного потребителя называется односекционной, для двух - двухсекционной и т.д.

Механическое соединение элементов конструкции. Кроме уплотнения единичных элементов и пиросмеси с помощью стяжек и пружин имеются другие способы. Вместо одной стяжки в центре ТХИТ часто применяют несколько стяжек по периферии, а огневой канал располагают в центре.

Имеется много вариантов ТХИТ, в которых механическое соединение элементов не применяется, а сборка получается просто при прессовании всех ее компонентов.

3. Конструктивное исполнение электродов во вторичных химических источниках тока

3.1. Свинцовые аккумуляторы и батареи

|

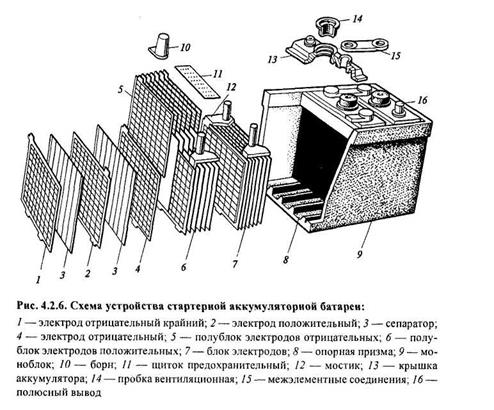

Стартерные батареи. Конструкция и параметры. Конструктивно стартерные АБ различаются незначительно. Схема их устройства представлена на рис.4.2.6. Современные стартерные АБ изготовляются в эбонитовых или пластмассовых моноблоках. В качестве материала пластмассовых моноблоков используются полиэтилен, полипропилен, блоксополимер этилена с пропиленом. Блоки электродов в современных АБ соединяются между собой через стенки моноблока. Массогабаритные показатели стартерных батарей емкостью 55 А ч, изготовляемых рядом ведущих фирм мира. Кроме электрических и

эксплуатационных характеристик стартерных батарей представляют интерес их удельные характеристики.

Стационарные аккумуляторы и батареи

Характерной особенностью стационарных аккумуляторов является режим их эксплуатации. Эти аккумуляторы используются, как правило, в буферном режиме, т.е. находятся в полностью заряженном состоянии и готовы в любой момент принять на себя токовую нагрузку. Состояние полной заряженности поддерживается постоянным или периодическими подзарядами. Однако стационарные аккумуляторы могут эксплуатироваться и в режиме заряда-разряда.

В настоящее время стационарные аккумуляторы нашли широкое применение в системах телекоммуникаций для обеспечения бесперебойного электропитания. Перспективно применение стационарных аккумуляторов в энергетике для сглаживания колебаний нагрузки в энергосистемах в течение суток. Стационарные аккумуляторы широко используются на тепловых и атомных электростанциях, гидроэлектростанциях, электрических подстанциях, в ветровых и солнечных энергоустановках, в системах автоматизации управления. Используются также для электроснабжения отдельных зданий, метеорологических и ретрансляционных станций, буев, систем катодной защиты газопроводов. Наконец, имеется большая потребность в систе¬мах аварийного энергоснабжения больниц, отелей, почтамтов.

Основными требованиями, предъявляемыми к стационарным аккумуляторам, являются:

· высокая надежность и долговечность;

· низкий саморазряд;

· малое обслуживание;

· продолжительность разряда в установках бесперебойного питания от нескольких минут до нескольких часов;

· сравнительно низкая стоимость;

· высокие токи разряда в толчковых и импульсных режимах;

· высокая точность поддержания напряжения при постоянном подзаряде.

Существуют три основных типа свинцовых стационарных аккумуляторов, различающихся конструктивным исполнением электродов: поверхностно-коробчатые, панцирные и намазные.

Объем производства в мировой практике каждого из трех типов примерно одинаков и определяется требованиями потребителей: сроком службы, внутренним электрическим сопротивлением, объемом обслуживания, стоимостью.

|

Поверхностно-коробчатые аккумуляторы разработаны более 50 лет назад, производятся и в настоящее время, поскольку имеют срок службы 20 лет и более.

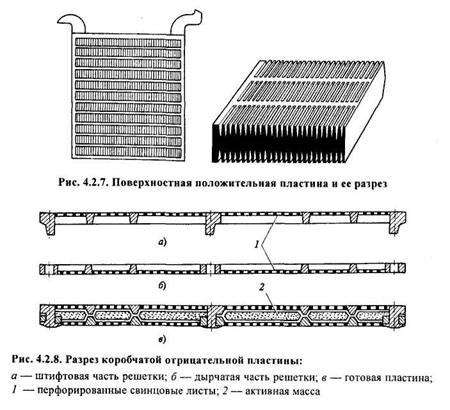

В указанных аккумуляторах используются поверхностные положительные и коробчатые отрицательные пластины (рис.4.2.7. и 4.2.8). Поверхностные пластины отливаются из чистого свинца в виде листов с рифленой поверхностью толщиной до 12 мм. Аккумуляторы изготавливаются в стеклянных, эбонитовых или деревянных, выложенных рольным свинцом, баках. Поверхностно-коробчатые аккумуляторы имеют открытое исполнение. Несмотря на большой срок службы, поверхностно-коробчатые аккумуляторы имеют существенные недостатки. Расход свинца для этих аккумуляторов, например СК-1, СК-5, СК-24, составляет 0,10 - 0,13 кг/(А ч), в то время как для аккумуляторов с намазными электродами эта величина не превышает 0,08 кг/(А ч). Открытое исполнение не позволяет размещать поверхностно-коробчатые аккумуляторы вблизи от аппаратуры.

Аккумуляторы с панцирными электродами. В аккумуляторах панцирной конструкции используются трубчатые положительные электроды (рис.4.2.9) и намазные отрицательные.

|

Панцирный электрод состоит из штыревой гребенки 1, отливаемой вместе с токоведущей рамкой 4 и ушком из свинцово-сурьмяного сплава. На штыри гребенки надеваются панцирные трубки 2 круглого или овального сечения из тканого материала. Пространство между штырями и трубкой заполнено активной массой 3. Для лучшей фиксации штырей последние имеют приливы 5 по всей высоте. Снизу панцирный электрод закрывается пластмассовой гребенкой 6. Толщина панцирных электродов обычно составляет примерно 8 мм. Отрицательные электроды аналогичны обычным намазным электродам.

Панцирные аккумуляторы изготавливаются в полипропиленовых, полистирольных или эбонитовых баках. Срок службы панцирных аккумуляторов составляет 15-20 лет. В России аккумуляторы аналогичной конструкции не производятся.

Аккумуляторы с намазными электродами. Стационарные аккумуляторы с намазными электродами отличаются от других аккумуляторов большей толщиной электродов. Аккумуляторы с намазными электродами, как и панцирные, имеют закрытое исполнение (рис.4.2.10). Такие аккумуляторы изготавливаются с двойными сепараторами: мипласт и стекловолокно, полиэтилен и стекломат и др.

Срок службы стационарных аккумуляторов с намазными электродами составляет 10-15 лет, т.е. уступает этой величине для поверхностно-коробчатых и панцирных аккумуляторов. Однако намазные аккумуляторы имеют наименьшее внутреннее сопротивление, что обеспечивает лучшие характеристики при толчковых и импульсных нагрузках и при коротких режимах разряда.

В России в Научно-техническом центре АОЗТ Электротяга (Санкт-Петербург) разработан и освоен промышленный выпуск серии стационарных аккумуляторов с намазными электродами.

Погружные аккумуляторы. Проблема освоения ресурсов мирового океана считается одной из важнейших проблем современности. Среди технических средств, созданных с этой целью, наибольшего внимания заслуживают глубоководные аппараты. В нашей стране успешно эксплуатировались аппараты Тинро-2, Бентос-300, Осмотр, Аргус и др. Наибольшее распространение как за рубежом, так и в нашей стране получили энергетические установки со свинцовыми аккумуляторными батареями, располагающимися в прочном корпусе или вне его, из-за их исключительно высокой надежности. Интересно, что проникновение человека в океан с помощью автономных технических средств началось сразу с больших глубин. Начиная примерно с середины 60-х годов XX в., почти во всех развитых странах мира начали строить автономные подводные транспортные средства для доставки исследователей в глубь океана с целью проведения многочисленных океанологических исследований.

|

При размещении АБ непосредственно в морской воде возникает ряд проблем, основная из которых - компенсация наружного давления. При работе под водой необходимо предусматривать свободное выделение газа из аккумуляторов.

При этом вентиляционный клапан должен не только обеспечивать необходимую скорость выхода газа, но и препятствовать попаданию морской воды в аккумуляторы. Кроме того, необходимо обеспечить исключение токов утечки через мор¬скую воду от выводов батареи.

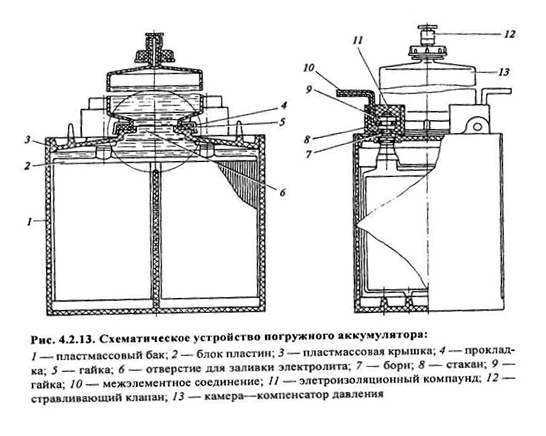

На первом этапе развития погружных аккумуляторов в нашей стране была создана компенсационная система, индивидуальная для каждого аккумулятора. Компенсатор давления состоит из двух основных элементов: камеры с эластичными стенками, заполненной жидкой фазой, и газового клапана (рис.4.2.13 и 4.2.14).

|

Внутренняя полость компенсатора давления заполнена электролитом и сообщена с подкрышечным пространством аккумулятора. При погружении аккумулятора в морскую воду компенсатор под воздействием гидростатического давления сжимается и находящийся в нем электролит перетекает в бак. Объем камеры - компенсатора давления и номинальный объем электролита в камере определяются экспериментально с учетом изменения объема электролита вследствие сжимаемости жидкости; сжатия и растворения газа, имеющегося в порах активных масс и сепараторов; температурных колебаний электролита и изменений объема, связанных с фазовыми превращениями в активных массах. С известным приближением можно принять, что объем камеры VK зависит от объема аккумулятора V: FK = (0,03-0,04) V.

Определенное влияние давление должно оказывать и на электрохимические процессы, происходящие в аккумуляторе. Известно, что с ростом давления увеличивается электрическая проводимость электролита. Повышение удельной электрической проводимости электролита, естественно, должно способствовать увеличению разрядного напряжения вследствие уменьшения омических потерь.

Характер воздействия давления на разрядные характеристики электродов с точки зрения теории пористых электродов может быть объяснен увеличением эффективной глубины протекающих процессов. Кроме того, повышение давления способствует снижению газонаполнения электродов, т.е. увеличению объема электролита, и, следовательно, снятие диффузионных ограничений непосредственно при большом гидростатическом давлении затруднено. В этом случае наблюдается не только рост разрядной емкости, но даже ее снижение. Это явление может быть объяснено затруднением перемешивания электролита вследствие малого размера пузырьков газа при большом давлении.

В нашей стране с использованием компенсаторов давления, описанных выше, созданы три типа аккумуляторов: СП-200М, СП-200М1 и СП-680.

Внутренняя полость компенсаторов давления заполняется электролитом, для улучшения электрической изоляции в камеру заливают небольшое количество диэлектрической жидкости ПМС-10 с удельной массой меньше единицы. Межэлементные соединения выполнены в виде гибких перемычек с изоляционным покрытием. Изоляция токоведущего узла осуществляется при помощи стаканчиков из пластмассы, смонтированных на борнах и залитых компаундом.

Аккумуляторы выдерживают 60 зарядно-разрядных циклов до снижения емкости до 80% номинального значения. Назначенный срок службы составляет 2 года. Аккумуляторы могут выпускаться как в сухозаряженном исполнении, так и залитыми электролитом за¬ряженные.

В настоящее время разрабатывается аккумулятор СП-200М-2 с повышенным до 4 лет ресурсом и 120 зарядно-разрядными циклами.

Одним из существенных достоинств погружных аккумуляторов с индивидуальными компенсаторами давления является допустимость кратковременных наклонов аккумуляторов.

К числу недостатков аккумуляторов такого типа можно отнести необходимость изоляции межэлементных соединений, усложнение конструкции за счет применения компенсатора давления, что увели¬чивает объем и габариты аккумулятора и снижает удельные электри¬ческие показатели.

На втором этапе развития погружных аккумуляторов в нашей стране был использован способ компенсации давления при помощи диэлектрической жидкости, отделяющей серно-кислотный электролит от морской воды. При этом способе компенсации аккумуляторы устанавливаются в специальные металлические контейнеры, заполненные диэлектрической жидкостью. Этот способ полностью исключает проблему защиты выводов от утечек тока, а также необходимость применения резиновых камер-компенсаторов и клапанов. Применяемая для этих целей диэлектрическая жидкость не должна взаимодействовать с конструкционными материалами, герметизирующими компаундами, морской водой, электролитом, выделяющимися газами. Плотность диэлектрической жидкости должна быть меньше плотности электролита, но больше плотности морской воды. В контейнерах, заполненных жидким диэлектриком аккумуляторы могут эксплуатироваться при гидростатическом давлении до 65 МПа. Окончание заряда в данном случае определяется по достижении постоянства напряжения АБ в течение 2 ч. Сопротивление изоляции АБ, смонтированной в контейнере с жидким диэлектриком, составляет не менее 10 МОм.

С использованием описанного способа компенсации гидростатического давления в нашей стране разработан и выпускается погружной аккумулятор емкостью 2650 А ч. Аккумулятор имеет габариты: 208x249x857 мм. Заряд погружных аккумуляторов под водой существенно повышает эффективность эксплуатации подводных аппаратов. Однако при разработке оптимальных режимов следует учитывать влияние гидростатического давления на зарядные процессы в аккумуляторах, поскольку это может привести в конечном итоге к снижению емкости при последующих разрядах.

Погружные аккумуляторы большой емкости уже в обозримом будущем найдут применение в качестве средств движения для подводных транспортных средств.

Перспективы дальнейшего развития свинцовых аккумуляторов

Новые материалы. Прошло не так много времени с тех пор, когда применение новых полимерных и композиционных материалов для изготовления корпусов, крышек и других комплектующих деталей, замена внешних межэлементных соединений на сварку блоков через перегородки позволили существенно повысить электрические параметры свинцовых аккумуляторов и их эксплуатационную надежность. Однако выявляются все новые и новые области применения АБ, поэтому изучение изменения свойств этих материалов (скорости деструкции, электрического сопротивления, модуля упругости и других механических свойств) должно явиться предметом специальных исследований.

Не менее перспективен и поиск новых, более легких и электропроводных сплавов и металлов по сравнению со свинцовыми сплавами. В этом отношении уже создана принципиальная технология термодиффузионного свинцевания и лужения алюминия и его сплавов [4.2.2], позволяющая применить вкладыши в МЭС и в выводах из этих материалов (рис.4.2. 20) с целью снижения потерь напряжения аккумуляторов различного назначения на коротких режимах разряда. Массовое применение алюминиевых вкладышей в токоведущие детали таких аккумуляторов, как тяговые, тепловозные, стационарные, дало бы существенный экономический эффект, выигрыш в мощности и энергии аккумуляторов.

Не менее перспективен и поиск новых, более легких и электропроводных сплавов и металлов по сравнению со свинцовыми сплавами. В этом отношении уже создана принципиальная технология термодиффузионного свинцевания и лужения алюминия и его сплавов [4.2.2], позволяющая применить вкладыши в МЭС и в выводах из этих материалов (рис.4.2. 20) с целью снижения потерь напряжения аккумуляторов различного назначения на коротких режимах разряда. Массовое применение алюминиевых вкладышей в токоведущие детали таких аккумуляторов, как тяговые, тепловозные, стационарные, дало бы существенный экономический эффект, выигрыш в мощности и энергии аккумуляторов.

Использование титана в качестве токоведущих основ в литературе обсуждалось неоднократно. Применение титановых токоотводов затруднено образованием на их поверхности пленки из TiO2, создающей высокое электрическое сопротивление на границе токоотвод-активная масса. Основные исследования следует направить на поиски оксидных или иных электропроводных покрытий, исключающих непосредственный контакт титановой основы с серной кислотой.

![]() В связи с тем, что дальнейшее увеличение ресурса, надежности и срока службы свинцовых аккумуляторов практически невозможно при использовании существующих сепараторов из-за прорастания их дендритами свинца и образования вследствие этого микрокоротких замыканий, основные исследования должны быть направлены на создание отечественных сепараторов с высокой объемной пористостью, низким электрическим сопротивлением, минимальным диаметром пор (~1 мкм) и с максимальным коэффициентом извилистости.

В связи с тем, что дальнейшее увеличение ресурса, надежности и срока службы свинцовых аккумуляторов практически невозможно при использовании существующих сепараторов из-за прорастания их дендритами свинца и образования вследствие этого микрокоротких замыканий, основные исследования должны быть направлены на создание отечественных сепараторов с высокой объемной пористостью, низким электрическим сопротивлением, минимальным диаметром пор (~1 мкм) и с максимальным коэффициентом извилистости.

Технология. К числу приоритетных направлений дальнейших работ в области технологии можно отнести промышленное использование меди в качестве токоведущих основ отрицательных электродов (рис.4.2.21). Хотя медные основы известны более 40 лет (впервые в мировой практике применены в АОЗТ Электротяга, Санкт-Петербург) и преимущества их очевидны, они, тем не менее, не нашли массового применения в стационарных, тяговых, тепловозных, электромобильных и других типах АБ. Основные усилия, кроме создания механизированной технологии изготовления медных токоотводов, должны быть направлены на отработку надежного способа защиты меди от воздействия серной кислоты.

Отливка токоотводов из свинцовых сплавов хотя и является в настоящее время высокопроизводительным процессом, его, тем не менее, нельзя назвать перспективным, прежде всего с точки зрения экологической безопасности. Альтернативой методу свободного литья токоотводов или литью под давлением (для тяговых и стационарных аккумуляторов) могут стать процессы непрерывной отливки тонкой ленты из свинцового сплава, ее дисперсионного упрочнения, просечки, вытяжки (по типу технологии изготовления медных основ) и последующей намазки.

Основным направлением дальнейших исследований электродных паст должна явиться разработка промышленной технологии для получения паст с заданными фазовым составом и структурными свойствами.

Процесс формирования электродных пластин является одним из самых узких мест в производстве свинцовых аккумуляторов из-за его большой продолжительности. Одними из основных направлений интенсификации процесса формирования электродных пластин следует считать охлаждение электролита путем его перемешивания при помощи аэролифтных систем, применение электропроводящих волокон или других добавок в активные массы.

Как и для большинства ХИТ, одним из реальных путей дальнейшего повышения удельной энергоемкости свинцовых аккумуляторов являются создание научных основ моделирования электродных процессов, оптимизация конструкции как отдельных узлов и деталей, так и аккумулятора в целом. Например, заслуживает внимания создание крупногабаритных аккумуляторов (тяговых и стационарных) с горизонтальным расположением электродов.

Увеличению эксплуатационного срока службы аккумуляторов будут способствовать работы по созданию средств диагностики их технического состояния.

3.2. Никель-кадмиевые аккумуляторы и батареи.

Непроливаемые никель-кадмиевые аккумуляторы и батареи. В конструкции непроливаемых никель-кадмиевых аккумуляторов КН-14, КНБ-15 и КНП-20 есть много общего. Поэтому устройство перечисленных типов аккумуляторов целесообразно рассмотреть на примере конструктивного оформления аккумулятора типа КНБ-15 (рис.40).

Аккумулятор состоит из положительного 1 и отрицательного 2 блоков, помещенных в железный никелированный сосуд 4. От корпуса положительный и отрицательный блоки аккумуляторов КНБ-15 и-КНП-20 изолированы прокладками из винипласта 7, 8. У аккумуляторов КН-14 положительный блок соединен с корпусом; положительные пластины этого блока являются крайними к корпусу аккумулятора, поэтому. прокладки из винипласта устанавливают только с торцевых сторон. Положительный блок аккумуляторов КН-14, КНБ-15 и КНП-20 состоит соответственно из пяти, шести и восьми пластин, отрицательный - из четырех, пяти, девяти и пластин. Пластины обеих полярностей аккумуляторов, КНБ-15 и КНП-20, а также отрицательные пластины аккумуляторов КН-14 приварены к мостику с борном (1, 2, 15). Борны выведены наружу через отверстия в. крышке сосуда аккумулятора. Положительные пластины и положительный борн аккумулятора КН-14 приварены соответственно к сосуду и крышке.

Пластины аккумулятора типа КНБ-15 изолированы друг от друга комбинированной изоляцией (сепаратором): капроновой тканью 14 и щелочестойкой бумагой 13.

Лента из капроновой ткани с бумагой проложена зигзагообразно между отрицательными и положительными пластинами в один слой. Изоляция электродов аккумулятора типа КНП-20 осуществляется размещением положительных пластин, обернутых щелочестойкой бумагой, чехлах из капроновой ткани.

Сепаратором аккумуляторов КН-14 служит чехол из перхлорвиниловой ткани, надеваемой на отрицательные пластины.

Уплотнение борнов в крышке аккумуляторов осуществляется с помощью уплотнительных колец из резины 10, изоляционных эбонитовых втулок 9, металлических шайб 12 и гаек 11. Горловина 17 уплотняется пробкой 5 и уплотнительным кольцом 18. Вентильные отверстия пробки закрыты вентильным кольцом 16.

Батареи типа 2КНБ-15 и 2КНП-20 состоят из двух последовательно соединенных аккумуляторов (рис.40). Сосуды аккумуляторов в батареях сварены по широкой стороне дна сплошным швом, а по крышке частичной сваркой. Борны (выводные штыри) аккумуляторов с одной стороны соединены последовательно шиной 6, другие два борна являются выводными полюсами батареи. У положительного борна на крышке 3 аккумулятора выштампован знак + , у отрицательного - тип батареи (2КНБ-15 или 2КНП-20).

В НК-аккумуляторах применяются безламельные электроды. Одной из разновидностей которых являются прессованные электроды. Прессованные электроды получают методом напрессовки под давлением 35-60 МПа активной массы на сетку или стальную перфорированную ленту. Активная масса состоит из гидроксида никеля (+2), гидроксида кобальта (3-6%), графита (16-23%) и связующего (раствора натриевой соли карбоксиметилцеллюлозы, содержащего 5г/л КОН). Масса перед прессованием вальцуется. Для увеличения прочности полученные пластины покрывают щелочестойким лаком, а на некоторых предприятиях обклеивают бумагой или тканью. Толщина пластин 0,8-1,8 мм. Во избежание осыпания и вымывания активной массы прессованные электроды используют в аккумуляторах с плотной сборкой, при которой пластины, разделенные сепараторами, плотно прижимаются друг к другу. Для повышения устойчивости в активную массу иногда вводят связующие вещества. Прессованные электроды изготавливают также методом валь

цевания.

К разновидностям прессованных электродов относят таблеточные электроды, имеющие круглую форму. Прессованные электроды имеют высокую удельную энергию и меньшую стоимость по сравнению со спеченными электродами, могут работать при низких температурах, но характеризуются меньшим ресурсом.

Герметичные аккумуляторы производятся в металлических корпусах призматической, цилиндрической и дисковой форм (рис.4.4.1-4.4.4).

Герметизируют цилиндрические и дисковые аккумуляторы путем обжатия (завальцовки) полиамидной или винипластовой прокладки между зигом корпуса и крышкой. Уплотнение борнов призматических аккумуляторов осуществляется, как правило, при помощи резиновых колец в виде тора овального сечения. Сжимается кольцо в радиальном направлении от борна к втулке крышки. В зарубежных призматических герметичных аккумуляторах широко применяются керамические уплотнения борнов.

В качестве сепараторов используются ткани и нетканые материалы (войлоки, фетры) из поливинилхлорида, полипропилена, полиамида, капрона и других материалов. Могут быть комбинации нескольких слоев сепараторов из различных материалов.

Призматические аккумуляторы в большинстве случаев содержат спеченные положительные электроды. Если не требуется большого ресурса, то используются прессованные положительные электроды. Отрицательные электроды бывают как спеченной, так и прессованной, вальцованной и намазной конструкции. Спеченные электроды получают пропиткой активной массой высокопористых (не менее 70%) никелевых пластин, которые изготовляют спеканием заготовок из порошка карбонильного никеля. Прессованные, вальцованные и намазные электроды получили свое название по технологии нанесения активного материала на металлическую подложку. В цилиндрических аккумуляторах применяются спеченные положительные электроды, в паре с которыми могут использоваться как спеченные, так и намазные или вальцованные отрицательные электроды. В дисковых аккумуляторах в основном используются ламельные электроды, хотя могут применяться прессованные и спеченные электроды. В качестве материала ламели используется никелевая сетка.

Спеченные (металлокерамические) электроды состоят из пористой (с пористостью не менее 70%) металлокерамической основы, в порах которой находится активная масса. Основу производят из карбонильного никелевого мелкодисперсного порошка, который в смеси с карбонатом аммония или карбамидом (60-65% никеля, остальное - наполнитель) напрессовывают, накатывают или напыляют на стальную или никелевую сетку. После этого сетку с порошком подвергают термообработке в восстановительной атмосфере (обычно в атмосфере водорода) при температуре 800-960 °С, при этом карбонат аммония или карбамид разлагается и улетучивается, а никель спекается. Полученные таким образом основы имеют толщину 1 - 2,3 мм, пористость 80-85% и радиус пор 5-20 мкм. Основу поочередно пропитывают концентрированным раствором нитрата никеля или сульфата никеля и нагретым до 60-90 °С раствором щелочи, которая вызывает осаждение оксидов и гидроксидов никеля. Пропитку проводят несколько раз (до 4 раз), чтобы заполнить оксидами до 40-60% объема пор пластин. Затем пластины тщательно отмывают от нитрат - и сульфат-ионов в конденсате или деминерализованной воде до слабо розового окрашивания пробы воды при добавлении фенолфталеина. После этого пластины сушат при температуре 80-139 °С.

Пластины формируют путем двух-трехкратных зарядов-разрядов в растворе КОН плотностью 1,09-1,11 г/см3 при определенных режимах. В настоящее время применяется также электрохимический метод пропитки, при котором электрод подвергается катодной обработке в растворе нитрата никеля. Из-за выделения водорода раствор в порах пластины подщелачивается, что приводит к осаждению оксидов и гидроксидов никеля в порах пластины. К разновидностям спеченных электродов относят фольговые электроды. Электроды изготавливают нанесением на тонкую (0,05 мм) перфорированную никелевую ленту с двух сторон методом пульверизации спиртовой эмульсии никелевого карбонильного порошка, содержащей связующие вещества (обычно клей БФ), спеканием и последующей химической или электрохимической пропиткой реагентами. Толщина электрода составляет 0,4-0,6 мм.

Спеченные электроды имеют более высокие электрическую проводимость и удельную емкость, могут разряжаться и заряжаться при более высокой скорости и в более широком диапазоне температур, однако они дороже ламельных электродов, имеют относительно невысокий ресурс. Кроме того, у них выше скорость саморазряда.

Расположение электродов по отношению к корпусу аккумулятора также различно. В дисковых аккумуляторах электроды располагаются параллельно крышке, в цилиндрических - перпендикулярно. В призматических аккумуляторах в большинстве случаев электроды размещаются перпендикулярно крышке. Только в таблеточных аккумуляторах (НКТБ-80) электроды расположены параллельно крышке. Таблеточный электрод представляет собой перфорированную металлическую чашечку (таблетку), на которую напрессовывается активная масса. По существу таблеточный электрод - это разновидность ламельного электрода.

В некоторых отечественных герметичных аккумуляторах, имеющих толстые (до 2 мм) положительные электроды, в донную часть засыпается активированный уголь. Поскольку металлический корпус в этих случаях электрически соединен с отрицательным электродом, то уголь играет роль кислородного электрода. Для того чтобы обеспечить эффективный подвод кислорода, используют крупнозернистый уголь. В зарубежных аккумуляторах кислородный электрод, как правило, не используется, так как рабочие электроды обычно спеченные, малой толщины (до 0,8 мм), что обеспечивает высокую скорость газопоглощения.

3.3. Никель-металлогидридные аккумуляторы и батареи

Конструктивные исполнения НМ-аккумуляторов очень сходны с конструкциями НК-аккумуляторов. Это связано с тем, что в этих аккумуляторах развиваются близкие по значению давления газов внутри корпуса, используются близкий по составу щелочной электролит и одинаковые конструкции положительного оксидно-никелевого электрода.

НМ-аккумуляторы выпускаются различных конструкций и емкостей - от дисковых, которые имеют емкость в несколько мА ч, до мощных призматических емкостью до 250 А ч.

Дисковые НМ-аккумуляторы имеют буртиковую и безбуртиковую конструкции корпуса, аналогичные НК-аккумуляторам (см. разд.4.3). Безбуртиковая конструкция корпуса позволяет получить на 20-30% выше емкость аккумулятора при сохранении габаритных размеров за счет большого внутреннего объема аккумулятора. В последнее время появились дисковые аккумуляторы овальной формы, которая позволяет в ряде случаев при изготовлении батарей призматической формы эффективнее использовать заданный объем. Дисковые аккумуляторы состоят из одной или двух пар положительных и отрицательных электродов.

Наибольшее распространение среди НМ-аккумуляторов нашли аккумуляторы цилиндрической формы. Положительный и отрицательный электроды, разделенные сепаратором, скручены в виде рулона, который вставлен в корпус и закрыт герметизирующей крышкой с прокладкой (рис.4.5.1). Крышка имеет предохранительный клапан, срабатывающий при давлении 2-4 МПа в случае неправильной эксплуатации аккумулятора. Малогабаритные цилиндрические аккумуляторы небольшой мощности выпускаются и с ламельной конструкцией электродов.

В призматических НМ-аккумуляторах (рис.4.5.2) положительные и отрицательные электроды расположены поочередно, а между ними располагается сепаратор. Блок электродов вставлен в металлический или пластмассовый корпус и закрыт герметизирующей крышкой. На крышке обычно устанавливается клапан или датчик давления.

В НМ-аккумуляторах используется щелочной электролит, состоящий из КОН (6-8 М) с добавкой 10-30 г/дм3 LiOH. В качестве сепаратора в НМ-аккумуляторах используются нетканые полипропилен и полиамид толщиной 0,12-0,25 мм, обработанные смачивателем.

Положительный электрод. В НМ-аккумуляторах применяются положительные оксидно-никелевые электроды, аналогичные используемым в НК-аккумуляторах. Способы получения и удельные характеристики положительных электродов различных конструкций, используемых в НМ - и НК-аккумуляторах, были даны в § 4.3.1. В НМ-аккумуляторах в основном используются металлокерамические, а в последние годы - войлочные и пенополимерные электроды.

В НМ-аккумуляторах, применяемых при повышенных температурах, в состав оксидно-никелевого электрода вводят добавки оксидов редкоземельных металлов. Эти добавки увеличивают перенапряжение выделения кислорода при повышенных температурах и улучшают прием заряда: при 60 °С разрядная емкость НМ-аккумулятора увеличивается при введении добавок с 40 до 90%.

Отрицательный электрод. Практическое применение в НМ-аккумуляторах нашли пять конструкций отрицательного металлогидридного электрода:

· ламельная, когда порошок водородабсорбирующего сплава со связующим веществом или без него запрессован в никелевую сетку;

· пеноникелевая, когда паста со сплавом и связующим веществом вводится в поры пеноникелевой основы, а затем сушится и прессуется (вальцуется);

· фольговая, когда паста со сплавом и связующим веществом наносится на перфорированную никелевую или стальную никелированную фольгу, а затем сушится и прессуется;

· вальцованная, когда порошок активной массы, состоящей из сплава и связующего вещества, наносится вальцеванием (прокаткой) на растяжную никелевую решетку или медную сетку;

· спеченная, когда порошок сплава напрессовывается на никелевую сетку и затем спекается в атмосфере водорода.

3.4. Серебряно-цинковые аккумуляторы

Созданию серебряно-цинкового аккумулятора в значительной степени способствовало, применение набухающей сепарации с именно такими свойствами.

Относительно хорошая электропроводность активных масс электродов исключает необходимость применения - каких-либо токопроводящих добавок или специальных каркасов для лучшего распределения тока.

![]() Конструкция серебряно-цинковых аккумуляторов существенно отличается от конструкции обычных щелочных или кислотных аккумуляторов. В серебряно-цинковых аккумуляторах положительные пластины изготовляются из чистого, тем или иным способом приготовленного серебра, а отрицательные - из окиси цинка в смеси с порошком металлического цинка.

Конструкция серебряно-цинковых аккумуляторов существенно отличается от конструкции обычных щелочных или кислотных аккумуляторов. В серебряно-цинковых аккумуляторах положительные пластины изготовляются из чистого, тем или иным способом приготовленного серебра, а отрицательные - из окиси цинка в смеси с порошком металлического цинка.

Положительные пластины отделены от отрицательных несколькими слоями гидратцеллюлозной пленки, применение которой обусловлено тем, что через нее, с одной стороны, хорошо диффундирует электролит, а с другой стороны, она препятствует миграции коллоидных частиц окислов серебра от положительного электрода к отрицательному и прорастанию дендрлтов цинка в противоположном на правлении.

Собранный пакет электродов помещается в пластмассовый сосуд и заливается химически чистой калиевой щелочью плотностью обычно 1,40. Размеры электродов и сосудов подбираются таким, образом, чтобы при заполнении аккумулятора электролитом электроды испытывали соответствующее боковое давление, обеспечивающее внутреннюю механическую устойчивость, предупреждающую осыпание, активной массы электродов. Кроме того, при наличии бокового давления отпадает необходимость использования каких-либо жестких решеток и стоек, как это делается у кислотных и у обычных щелочных аккумуляторов. Устройство и внешний вид серебряно-цинковых аккумуляторов показаны на рис.98.

Различные типы серебряно-цинковых аккумуляторов отличаются габаритами и емкостью, а также конструктивным исполнением.

3.5. Никель-цинковые аккумуляторы

Конструкция никель-цинкового аккумулятора тождественна конструкции серебряно-цинкового аккумулятора (рис.118) Положительные электроды изготовляются обычно по безламельной технологии, отрицательные - из смеси порошка цинка с окисью цинка. В шахтных аккумуляторах (рис.119) отрицательные электроды изготовляются из Смеси окиси цинка с гидроокисью кальция. Назначение последней - связывать цинк при разряде в нерастворимый цинкат кальция CaZn(OH) 4. Однако необходимый эффект достигается только при использовании в качестве электролита раствора едкого кали небольшой плотности (не более 1,06).

Обычным же электролитов - никель-цинковых аккумуляторов, является раствор КОН плотностью 1,30; в котором растворимость цинка достаточно высокая и поэтому добавление, гидроокиси кальция в отрицательные электроды не достигает цели.

Сепарацией в никель-цинковых аккумуляторах, как и в серебряно-цинковых, служит гидратцеллюлозная пленка.

3.6. Воздушно-цинковые перезаряжаемые xимические источники тока

Разработан двухслойный пористый гидрофобизированный воздушный электрод, не содержащий платиновых катализаторов и способный циклироваться (рис.4.11.4, а). Бифункциональным катализатором служил пиролизованный макроцикл кобальта - пирополимер (ПП*), созданный в ИНЕОС РАН и Ивановском государственном химико-технологическом университете.