Коробка подач радиально-сверлильного станка

СОДЕРЖАНИЕ: Проектирование коробки подач вертикально-сверлильного станка. Кинематика привода коробки скоростей. Кинематическая схема и график частот вращения. Определение крутящих моментов на валах. Расчет вала, подшипников, шпоночного соединения, системы смазки.Содержание:

Введение

1. Выбор прототипа

2. Кинематика привода коробки скоростей

3. Силовой расчет коробки скоростей

4. Уточненный расчет элементов привода

5. Расчет системы смазки

6. Система управления узлами привода

7 Описание сборки узла третьего вала

Список использованной литературы

Введение

Заданием предусмотрено спроектировать коробку подач вертикально-сверлильного станка. Станки данного типа относятся к многоцелевым, следовательно они должны иметь возможность использования различных видов инструментов (сверл, зенкеров, разверток, метчиков конструктивно устанавливаемых в инструментальных магазинах) и быстрой их смены.

В соответствии с заданием разработан привод коробки подач радиально-сверлильного станка. В качестве прототипа был выбран радиально-сверлильный станок 2554. Станок предназначен для обработки отверстий в крупных деталях. Класс точности станка – Н. На станке можно выполнять следующие операции: сверление в сплошном материале, рассверливание, зенкерование, развертывание, нарезание резьбы, растачивание отверстий, подрезание торцов. Применяемый режущий инструмент: сверла, зенкера, развертки.

Наиболее эффективно станок используется в механических и сборочных цехах мелкосерийного и среднесерийного производства. Конструкция колонны обеспечивает высокую жесткость, длительное сохранение точности и высокоэффективный зажим с минимальным отклонением шпинделя от первоначальной установки. Также предусмотрена возможность отключения шпинделя от коробки скоростей с запоминанием установленной частоты

1. Выбор прототипа

Выбор прототипа проектируемого станка производится по заданному типу станка, наиболее характерному параметру обработки, либо станка. В соответствии с заданием необходимо разработать конструкцию коробки подач радиально-сверлильного станка с максимальным диаметром обработки 55 мм. Наиболее близким по этим данным соответствует станок модели 2554 (рис. 1.1), основные характеристик которого приведены ниже.

Рисунок 1.1 - Общий вид вертикально сверлильного станка

Основные характеристики станка.

Наибольший диаметр сверления по стала 45, мм 60

Расстояние от оса шпинделя до направляющих

колонны (вылет шпинделя), мм 350—1600

Наибольшее горизонтальное перемещение

сверлильной головка по рукаву, мм 1250

Расстояние от торца шпинделя

до рабочей поверхности фундаментной платы, мм 300—1600

Наибольшее вертикальное перемещение рукава

по колонне, мм 1000

Угол поворота рукава вокруг колоты, град 360

Наибольшее вертикальное перемещение шпинделя, мм 400

Конус отверстия в шпинделе Морзе 5

Частота вращения шпинделя, об/мни 118—9000

Механические подачи шпинделя, мм/об 0,05—5.0

Резьбовые подачи, мм/об 1.0—5,0

Наибольший крутящий момент на шпинделе, кгс*см 7100

Наибольшее усилие подача, кгс 3000

Масса, кг. 4750

Габаритные размеры, мм

Длина х Ширина х Высота 2685 х 1028 х 3390

2. Кинематика привода коробки скоростей

2.1 Кинематическая схема и график частот вращения

В соответствии с заданием проектируемая коробка подач должна обеспечивать минимальную подачу 0,09 мм/об, а максимальную – 0,5 мм/об при ф = 1.41. Исходя из этих данных определяем число подач по формуле [1]

nmax = nmin *z -1

0.5 = 0,09 * 1,41z -1

z = 6

где nmin - минимальная подача шпинделя, мм/об; nmax - максимальная подача шпинделя, об/мин; z- число подач.

Определяем подачи:

si = smin * z -1

s1 = 0.09

s2 = 0.09*1.411 = 0.127

s3 = 0.09*1.412 = 0.18

s4 = 0.09*1.413 = 0.254

s5 = 0.09*1.414 = 0.36

s5 = 0.09*1.415 = 0.508

Структура привода с характеристиками групповых передач определяется выражением [1]: z= 1 1 21 32 1

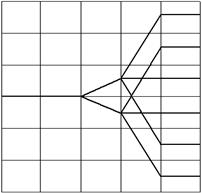

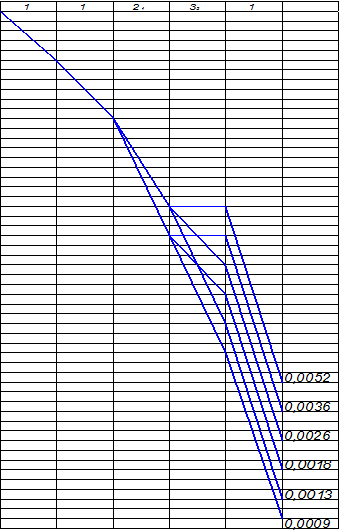

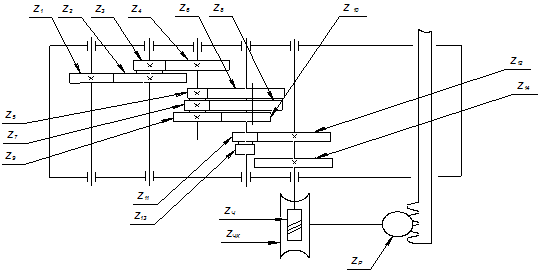

Структурная сетка и график частот вращения приведены на рисунках 2.1 и 2.2. На основании этих данных Определена кинематическая схема привода коробки скоростей станка (рисунок 2.3).

Для принятого варианта графика частот вращения определяем передаточные отношения с целью дальнейшего подбора чисел зубьев колес.

При определении чисел зубьев шестерен коробки скоростей необходимо получить передаточные отношения с постоянной суммой зубьев в пределах двух валов:

i = s1 /s2 = z1 /z2

z = z1 + z2 = const

Находим частоты вращения шестерни, связанной с рейкой:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рис. 2.1 – Структурная сетка.

Рис. 2.2 – График частот вращения.

Рис. 2.3 – Кинематическая схема станка.

По этим формулам, задаваясь х и зная из графика частот вращения i, определяем с помощью таблиц [1] числа зубьев колес коробки скоростей.

Для группы зубчатых колес между 1 и 2 валом принимаем z =73, тогда

iп1 = 28/45 = 0,6222

Для группы зубчатых колес между 2 и 3 и остальными валами принимаем z= 60, тогда

iп2 = 20/40 = 0,5

между 3 и 4 валом

i1 = 12/48 = 1/4

i2 = 15/45 = 1/3

i3 = 30/30 = 1

между 4 и 5 валом

i4 = 15/45 = 1/3

i5 = 12/48 = 1/4

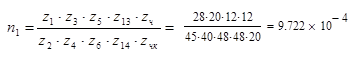

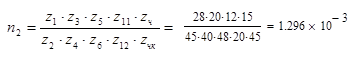

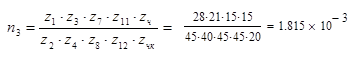

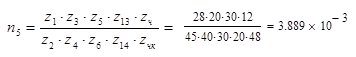

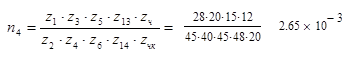

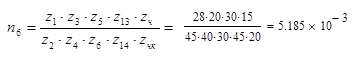

Определяем действительные значения частот вращения шестерни рейки, находим относительную ошибку и сравниваем ее с допустимой (10%).

Определяем отклонения действительных частот вращения от стандартных:

![]()

![]()

![]()

![]()

![]()

![]()

3. Силовой расчет коробки скоростей

При силовом расчете определяют крутящие моменты на каждом валу, модули в групповых передачах, рассчитывают валы на кручение и изгиб с целью определения их диаметров, рассчитывают шлицевые и шпоночные соединения на смятие и срез.

3.1 Определение крутящих моментов на валах

Передаваемые крутящие моменты рассчитываем с учетом потерь возникающих в подшипниках, зубчатых колесах и т.д. по формуле :

![]()

где N — мощность электродвигателя, кВт;

— циклическая частота вращения, об/мин.

i — произведение коэффициентов полезного действия всех элементов конструкции, оказывающих влияние на передаваемую мощность. Из справочной литературы [1] находим общий коэффициент полезного действия:

![]()

- зубчатой цилиндрической передачи (3 пары) – 0.97

- пары подшипников качения (6 пар) – 0.99

- червячной передачи – 0,85

(далее все КПД сгруппированы, а мощность берем 5,5 кВт)

Крутящий момент на первом валу

![]()

Крутящий момент на втором валу

![]()

Крутящий момент на третьем валу

![]()

Крутящий момент на четвертом валу

![]()

Крутящий момент на пятом валу

![]()

3.3 Предварительный расчет диаметров валов

Предварительный расчет диаметров валов производим на кручение по наибольшим крутящим моментам на валах по формуле:

где ![]() - допускаемое напряжение на кручение. Для стали 45 принимаем

- допускаемое напряжение на кручение. Для стали 45 принимаем ![]() = 20 МПа [2].

= 20 МПа [2].

Вал 1 коробки скоростей

Вал II коробки скоростей

Вал III коробки скоростей

Принимаем ближайшие значения стандартного ряда чисел: d1 = 15мм; d2 =22мм; d3 =300мм.

Остальные диаметры валов (диаметры под подшипниками, под муфтами, под зубчатыми колесами) выбираются конструктивно в процессе эскизной компоновки.

Расчет зубчатых передач (производился на ЭВМ – см. распечатки).

4. Уточненный расчет элементов привода

4.1 Уточненный расчет вала

По указанию руководителя проводим расчет вала 3. Схема вала, зубчатых колес и сил действующих в зацеплениях представлена на рисунке 4.1.

Определяем реакции опор: !! МА =0;

Вертикальная плоскость YZ

!! Rb.-0.29 - F„0.085 + а 0.165 - 0

Проверка: !! Горизонтальная плоскость XY

!! Ма=0

!! F„0.085 + R»0-29 -Fo 0.165 - 0

Определяем окружные н радиальные силы, действующие в зацеплении:

!! Mb=0

-R*0.29 + Fa-0.125 - F„0.085 - 0

Проверка:

RAr + Rer-Fa + F,,-196.6 + 689.9-1559.1-+672.6-0

Изгибающий момент в вертикальной плоскости

Мка.-0;

M.I. - Rai0.085-71.580.085 - 6.11 Нм;

M.,y -RA,0.165+F„0.080-71.580.165+244.80.105- 37.51 Нм;

Мл-0.

Изгибающий момент в горизонтальной плоскости: М.аг-0;

M.,r -- Ra,- 0.085 - -196.60.085 - -16.71Нм; М^г- -Ra.0.165 +F„0.105 - -196.60.165 +689.90.105 -40.09Нм; М.вг-0.

Суммарный изгибающий момент: Мл-Jul+Ml-О;

Л, - 4м]и + Ml» - V37.51 40.09 - 56.7 Нм М„-0.

Коэффициент запаса прочности по касательным напряжениям:

4.2 Расчет подшипников

Проверяем долговечность подшипников на 3 валу коробки подач. В левой и правой опорах установлены радиальные однорядные подшипники легкой серии 204 по ГОСТ 8338 - 75 имеющими следующие характеристики: d = 20мм, D = 47мм, В = 14 мм, С = 12.7кН, Со = 6.2 кН. Суммарные реакции в опорах:

Эквивалентная нагрузка

Результирующий коэффициент запаса прочности:

Коэффициент запаса прочности по нормальным напряжениям:

S[S] = 1.25 - условие выполнено.

Эквивалентный момент:

Эпюры изгибающих моментов приведены на рисунке 4.1

Уточненный расчет состоит в определении коэффициентов запаса прочности S для опасного сечения: S!![S]

Концентрация напряжений обусловлена наличием шлицевого сечения. Диаметр вала в этом сечении 25 мм. Материал вала сталь 45 нормализованная: !! о,-750Мпа, предел выносливости !! Mпa и Мпа.

Коэффициент концентрации напряжений: !! к=1,59; к,-1.49 (З.табп .8.5,с\65).

Масштабные факторы: 6,-0,865,6,-0.75 (10, табл. 8.8, с. 1 бб), у«-0.15, у,-0.1 (10. с163 и 166)

Крутящий момент в: Tj-34.3 Нм

Суммарный изгибающий момент в сечении: M -61.2Нм

Момент сопротивления кручению (1-25мм; «-10мм; tt -5MM)

Момент сопротивления изгибу:

Амплитуда и среднее напряжение цикла касательных напряжений:

Амплитуда нормальных напряжений изгиба:

где V-2.4 м/с -скорость протекания масла.

Принимаем внутренний диаметр трубопровода d = 4мм

Объем резервуара выбираем из условия пятиминутной производительности

насоса:

Vp = 5*1,5=7,5дм3

Система управления узлами привода

В разрабатываемой конструкции коробки скоростей используются два основных узла с автоматическим управлением: узел смены инструмента и узел переключения частот вращения.

Конструкция узла смены инструмента в курсовом проекте не разрабатывалась.

В разрабатываемом приводе применена система управления частотами вращения рычажного типа.

Перемещение тройного блока в одно из трех положений производится с помощью рычажного блоков механизма. Для нормальной работы необходимо соблюдать соотношение между конструктивными элементами входящими в рычажный механизм [5].

где !! -1 длина перемещения блока, мм;

L1 радиус поворота рычага блока, мм oj- угол поворота рукоятки, град.

Из чертежа разработанного привода определяем значения iK ц

длина перемещения блока l1=50 мм

радиус поворота рычага блока на втором валу a1=100 мм

Положение рукоятки фиксируется в определенном положении подпружиненным шариком.

!! где К*; Кт (10, табл.9.19, с.214); V - 1 вращается внутреннее кольцо Расчетная долговечность в млн. об.

Долговечность подшипников достаточна

4.3 Расчет шпоночного соединения

Шпоночное соединение рассчитываем на втором валу на месте посадки электромагнитной муфты. Вал со шпоночным пазом в этом сечении имеет размеры d =23мм; b = 8мм;

h = мм; t = 4мм; t = 3.3мм; L = 35мм.

Допустимые напряжения смятия при стальной ступице [!!т ]» 120 МПа; на срез 1] - 0.6-tee,] - 0.6-120 -72 МПа.

Напряжения смятия и условия прочности определяем по формулам:

Условие выполнено.

Напряжения среза и условия прочности определяем по формулам:

Условие выполнено.

5. Расчет системы смазки

Выбираем циркуляционную принудительную смазку опор шпиндельного узла и зубчатых колес, а также муфт коробки скоростей. Выбор обусловлен тем, что жидкая смазка хорошо отводит тепло от опор и уносит из них продукты изнашивания, что делает излишним периодический надзор за подшипниками и муфтами. Необходимое количество масла определяем из условия:

![]()

где ![]()

Определяем производительность насоса

Q-c-h-Q;

где п= 1.4...1.6

Ош, -30,3- 1.5 дм/мин

Выбираем насос поршневой по ГОСТ 22918-78 с производительностью 1 ,5 дм3 /мин.

Диаметр трубопровода:

где Nu - Nw -(1 - ф; N**. - 1.5 кВт

tj-81% -0.81 t- допустимая разность температур (принимаем 20°С).

7 Описание сборка узла второго вала

Сборку узла второго вала производят частично вне коробки скоростей и начинают с установки шпонки поз. 62 , блока шестерни 22/64 • 43/43 поз. 16, шпонки поз. 62, зубчатого колеса реверсивной передачи, поз. 37 и подшипника поз. 36 на вал.

После этого вставляют эту сборку через боковые окна корпуса таким образом, чтобы левый конец вала (со стороны шлицевой части) прошел в отверстие в корпусе в месте установки подшипника. На конец вала с противоположной стороны устанавливается шпонка поз. 60 и, последовательно три зубчатых колеса поз. 18,19 и 21. Вал перемешается в отверстие в корпусе и с противоположной стороны на подшипник поз. 565 одевается стакан поз. 13. После этого стакан 13 окончательно устанавливают в корпус коробки скоростей.

На вал со стороны зубчатого колеса поз 21 устанавливается пружинное фиксирующее кольцо и насаживается подшипник. Крышка поз. 29 окончательно фиксирует вал относительно корпуса.

Перед установкой крышки она заполняется на 1/3 консистентной смазкой.

После сборки вала производится вращение вала от руки и оно должно быть плавны без заеданий и рывков. Если вал вращается туго (или вообще не вращается; необходимо между горцем подшипника и торием крышки установить регулировочное колечко из тонкого листового металла (в случае необходимости возможна его пришлифовка).