Литейные свойства сплавов

СОДЕРЖАНИЕ: Литейные свойства сплавов. Жидкотекучесть. Это- способность металлов и сплавов течь по каналам формы и заполнять ее. Заполнение литейных форм является сложным гидродинамическим и физико-химическим процессом. Главным фактором, определяющим уровень жидкотекучести, являются свойства сплава в жидком состоянии: теплофизические свойства, особенности кристаллизации, вязкость, окисляемость.Литейные свойства сплавов.

Жидкотекучесть. Это- способность металлов и сплавов течь по каналам формы и заполнять ее.

Заполнение литейных форм является сложным гидродинамическим и физико-химическим процессом. Главным фактором, определяющим уровень жидкотекучести, являются свойства сплава в жидком состоянии: теплофизические свойства, особенности кристаллизации, вязкость, окисляемость.

Влияние литейной формы связано главным образом с ее теплофизическими свойствами, со смачиваемостью жидким металлом, с условиями физико-химического воздействия металл - форма.

На жидкотекучесть влияют также условия плавки и заливки, перегрев металла, насыщение металла посторонними включениями, условия подвода металла к форме.

Количественные значения жидкотекучести определяют по длине заполнения канала литейной формы с определенной площадью поперечного сечения. Наибольшее распространения получали технологические спиральные пробы.

При теоретическом анализе характеристики жидкотекучести основным является определение условий остановки движущегося потока. Высказано несколько точек зрения на механизм остановки потока : выделение 20 % твердой фазы, образование на конце потока прочной твердой корочки, рост в канале литейной формы дендритов (древовидных кристаллов), препятствующих движению потока, накопление твердых кристаллов на конце потока.

Течение металла в литейной форме сопровождается кристаллизацией. Поэтому движущийся поток рассматривают как гетерогенную жидкость. Из гидравлики известно, что движение таких жидкостей начинается только после того, как касательное напряжение становится больше определенного значения 0 , называемого предельным напряжением сдвига.

При поступлении металла в канал литейной формы на стенках канала и образуется твердая корочка из-за высокой интенсивности охлаждения металла в начальные моменты. С течением времени, по мере прогревания формы, интенсивность теплоотвода уменьшается. Но перенос теплоты к корочке за счет поступления новых порций металла остается постоянным, и она начинает оплавлятся. Уменьшению размеров корочки способствует также смывание части кристаллов движущимися потоками. Накопление обломков кристаллов на конце потока приводит к постоянному нарастанию сил внутреннего трения. Условия течения металла заметно ухудшаются. Наконец в определенный момент количество накопившихся обломков становится несколько большим, а сопротивление внутреннему трению настолько значительным, что поток останавливается.

Изменение жидкотекучести сплавов тесно связано сих диаграммами состояния. Академик А.А. Босвар показал, что сплавы сохраняют основные свойства жидкого тела, в том числе способность к макроперемещениям, не во всем интервале температур между ликвидусом и солидусом, а только в той части, где кристаллы не образуют связанного каркаса, а движутся вместе с жидкостью. Профессор Ю.А. Нехендзи назвал температуру, при которой поток перестает течь, температурой нулевой жидкотекучести.

С увеличением температурного интервала кристаллизации жидкотекучесть снижается. При этом большое значение имеют размеры и форма первичных кристаллов.

Если первичные кристаллы растут в виде сильно разветвленных дендритов, граница нулевой жидкотекучести находится вблизи границы ликвидус. Примером могут служить доэвтектические сплавы с широким интервалом кристаллизации и дендритной формой первичных кристаллов.

Если же первичные кристалл имеют компактные формы и небольшие размеры, граница нулевой жидкотекучести тяготеет к линии солидус. Несмотря на то что выделяется значительная часть твердой фазы, металл продолжает течь, поскольку выделившиеся первичные кристаллы не связаны между собой. В качестве примера можно привести заэвтектические чугуны.

Заполняемость . Она характеризует способность металлов и сплавов воспроизводить контур отливок в особо тонких сечениях, где в значительной степени проявляется действие капиллярных сил.

Заполнение тонких сечений отливок - это процесс взаимодействия металла и формы. иногда этот процесс называют формовоспроизведением или формозаполнением. Эти термины следует признать менее удачными, поскольку заполнение острых кромок и тонких сечений в большей степени зависит от свойств металла.

Заполняемость обусловлена рядом факторов:

1. поверхностным натяжением сплава и смачиваемостью формы;

2. вязкостью сплава, связанной с его теплофизическими свойствами;

3. температурным интервалом кристаллизации;

4. формой и размерами первичных кристаллов;

5. склонностью сплава к пленообразованию;

6. теплофизическими свойствами формы;

7. способом заливки металла (стационарный или центробежный);

8. конструктивными особенностями литниковой системы;

9. наличием газов в форме и условиями ее вентиляции.

На примере титана модно оценить влияние смачивания формы металлом на заполняемость. Угол смачивания титаном электрокорунды составляет 120 o С, а в магнезите - 107 o С. заполняемость корундовой формы для изготовления пластины толщиной 9 мм значительно хуже, чем магнезитовой.

При заполнении каналов с малой площадью поперечного сечения потку производится преодолеть значительное давление, обусловленное действием капиллярных сил. При незначительном удалении таких элементов от оси вращения необходима большая скорость вращения центробежного стола.

Характер затвердевания. Характер затвердевания металлов и сплавов определяет особенность перехода металла из жидкого состояния в твердое.

В процессе затвердевания реальной отливки в сплаве, кристаллизующемся в интервале температур, всегда так называемая область затвердевания. Эта область ограничена изотермами ликвидус и солидус, которые в процессе охлаждения отливки последовательно перемещаются от ее поверхности к термическому центру.

Область затвердевания делиться на две части - жидко-твердую и твердо-жидкую.

Жидко-тверда часть примыкает к изотерме ликвидус, твердо-жидкая - к изотерме солидус. Граница между ними носит несколько названий: выливаемости, нулевой жидкотекучести, начала линейной усадки. Положение этой граници связано с формой и размерами первичных кристаллов. При сильной развитой дендритной форме мелких кристаллов - к границе солидус.

Твердо-жидкая часть области затвердевания делится на две зоны границей питания. Между границей выливаемости и границей питания сросшиеся дендриты не препятствуют макроперемещениям жидкости. Между границами питания и солидус каркас дендритов образует изолированные области, внутри которых возможно только микроскопическое перемещение жидкости.

Параметры области затвердевания во многом определяют качество отливок, которое оценивается по заполнению линейной формы, развитию усадочных дефектов, по вероятности появления трещин, по формированию литой поверхности. Последнее особенно важно для художественного литья.

Затвердевание металла является прежде всего тепловым процессом. Его развитие определяется в основном тем количеством теплоты, в которое освобождается при переходе металла из жидкого состояния в твердое и условиями отвода теплоты из области затвердевания, что от совокупности теплофизических свойств металла и форм.

Теплофизические свойства сплавов определяются теплотой затвердевания, теплоемкостью, теплопроводностью и плотностью. Причем для процесса затвердевания наиболее значима теплота затвердевания.Критерием интенсивности теплоотвода служит коэффициент теплоаккумулирующей способности формы.

b = ср,

где, - теплопроводность; с - удельная теплоемкость; р - плотность.

Большое значение для развития процесса затвердевания имеет зазор, образующийся между отливкой и формой, так как он является звеном, передающим теплоту от отливки к форме.

Характер формирования литой поверхности. Под характером формирования литой поверхности металлов и сплавов подразумевают их способность воспроизводить профиль поверхности формы (шероховатость, механический пригар), склонность к образованию макронеровностей (спаи), склонность к химическому взаимодействию с формой (химический пригар).

Формирование литой поверхности определяется условиями взаимодействия расплава с материалом литейной формы. эти условия зависят от целого комплекса факторов: от теплофизических свойств металла и формы, их химического состава, гидродинамики потока во время заполнения форм, от изменения физико-химических свойств металла и формы с изменением температуры.

Качество поверхности художественной отливки во многом определяет эстетическую ценность изделия. Важное значение имеет отражательная способность поверхности, обрабатываемость (шлифуемость и полируемость), взаимодействие с различными реагентами при патинировании.

Немаловажна и себестоимость изделия. Приходится искать технологические решения, позволяющие сочетать умеренные затраты на изготовление отливки с высоким качеством поверхности.

В машиностроении к качеству литой поверхности предъявляются другие требования, обеспечивающие высокие механические свойства, химическую стойкость, низкие гидравлические потери, обрабатываемость литой детали и др.

Шероховатость поверхности характеризуется средним арифметическим отклонением измеренного профиля от его средний линии Ra и высотой неровностей Rz определяемой как расстояние между пятью высшими точками и пятью низшими точками, находящимися в пределах базовой длины (ГОСТ 2789-73).

Шероховатость отливки непосредственно зависит от шероховатости поверхности формы. Чем крупнее зерна формовочного материала, тем больше шероховатость поверхности отливки.

Формирование профиля литой поверхности определяется двумя факторами - смачиваемостью формы металлом и условиями теплоотвода на границе металл-форма в начальный период затвердевания отливки. Смачиваемость оценивают по краевому углу смачивания, интенсивность теплоотвода - по температуропроводности (м2 /с) формовочного материала а = / (ср р).

Литейная форма является пористым телом. Ее пористость колеблется в пределах от 15 до 45%. Причем основная часть пор относится к капилярным, т.е. таким, в которых форма поверхности жидкости зависит от поверхности сил и мало искажена силой тяжести.

Проникновению жидкого металла в поры формы происходит при условии, если давление металла рм на границе металл-форма превышает капиллярное противодавление формы рz .

рм рz .

Давление металла

рм = Hpq

где, Н - гидростатический напор металла (высота столба); q - укорение силы тяжести; р - плотность жидкого металла.

Капиллярное противодавление

рк = (2 cos ) / r

где - поверхностное напряжение; - краевой угол смачивания формы металлом; r - радиус поры формы.

Таким образом, чтобы уменьшить проникновение металла в поры формы, следует идти по пути уменьшения r за счет применения мелкозернистого песка и увеличения , cos , зависящих от физических свойств металла и состава формовочной смеси. Так, краевой угол смачивания песчано-глинистой формы зависит от содержания кислорода и сере в стали.

Если металл не смачивает материал формы, то он может проникать в ее поры только под действием металлостатического давления.

Глубину проникновения металла h в поры формы можно определить по формуле

H = H - (2 cos ) / p q r.

из приведено формулы следует, что пока капиллярные силы превышают металлостатическое давление, механический пригар не образуется.

На смачиваемость формовочных материалов расплавленным металлом влияет газовая атмосфера литейной формы. например, при изготовлении стальных отливок и окислительной атмосфере ширина зоны взаимодействия металла с формой увеличивается в 1,5 - 2 раза по сравнению с изготовлением в воздушной атмосфере.

Механизм взаимодействия жидкой стали с формой, определяющей качество поверхности отливок, можно представить следующим образом. Если при заполнении формы жидкий металл проникает в поры формовочной смеси, происходит образование механического пригара. Эта стадия заканчивается формированием твердой корочки металла на поверхности отливки. Далее при взаимодействии металла с кислородом окружающей газовой атмосферы образуются жидкие оксиды, проникающие в формовочную смесь и вступающие с ней в химическое взаимодействие.

Основными составляющими песчано-глинистых смесей являются кварцевый песок, состоящий преимущественно из зерен кварца SiO2 ,, и огнеупорная глина (каолинит) Al2 O3 * 2SiO2 * 2H2 О. при температуре 100 o С и выше удаляется гироскопическая влага. При температуре 450-600 o С происходит распад каолинита на метакаолин и воду:

Al2 O3 * 2SiO2 * 2H2 О .= Al2 O3 * 2SiO2 + 2H2 О .

Из анализа изменения изобарно-изотермического потенциала представленных выше четырех реакций вытекает, что преимущественное развитие получают реакции (1) и (4). Таким образом, с термодинамической точки зрения для уменьшения химического пригара на стальном литье желательно в форме создать восстановительную или же нейтральную атмосферу.

Объемная усадка. Объемная усадка металлов и сплавов характеризует изменение объема металла при понижении температуры в жидком состоянии, в процессе затвердевания и при охлаждении твердого металла.

Согласно схеме, предложенной А.А. Бочваром, полная объемная усадка распределяется между объемом концентрированной усадочной раковины и объемом усадочной пористости. Чем больше эффективная часть температурного интервала кристаллизации (разница температур начала усадки и солидуса), тем большая доля объемной усадки проявляется в виде усадочных пор. В сплавах, кристаллизирующихся при постоянной температуре (чистые металлы, сплавы эвтектического состава), усадочная пористость практически не образуется.

Линейная усадка. Линейная усадка металлов и сплавов отражает изменение линейных размеров отливки после образования на ее поверхности жесткого кристаллического скелета и охлаждения до комнатной температуры.

В отливах из чистых металов температура начала линейной усадки соответствует температуре плавления. Линейная усадка в этом случае пропорциональная линейному коэффициенту термического расширения и разности между температурами плавления и комнатной:

= t (tпл - t20 )*100,

где, - коэффициент линейной усадки, %, t - средний линейный коэффициент расширения металла в интервале от tпл до t20 ; tпл и t20 - соответственно температуры плавления и комнатной.

Участок диаграммы состояния между температурой начала линейной усадки и температурой солидус назван А.А. Бочваром эффективным интервалом кристаллизации.

Трещиностойкость . Это - способность металлов и сплавов к релаксации (ослаблению, уменьшению) напряжений, возникающих в отливке при затвердевании и охлаждении, в результате усадки, фазовых превращений или температурного перепада.

В практике литья обычно различают два вида трещин - горячие и холодные. Это деление весьма условно. Считается, что горячие трещины образуются в области, близкой к температуре солидус. По внешнему виду эти трещины отличаются окисленной поверхностью, в особенности - на стальных отливках. Холодные трещины, в отличие от горячих, имеют поверхность и образуются в области упругих деформаций при температуре, которая значительно ниже температуры окончания кристаллизации.

Свариваемость . От свариваемости сплавов зависит качество исправления дефектов отливок и надежность соединения литых деталей методом сварки.

Для художественных отливок это свойство имеет большое значение. Особенно важно обеспечить надежное соединение крупных элементов скульптур.

В литейной практике свариваемость обычно оценивают по склонности к образованию сварочных трещин и по разупрочнению околошовной зоны. Трещин в зоне сварного шва могут появиться при его остывании в результате возникновения больших термических напряжений. Свариваемость оценивают также, сопоставляя свойства шва и околошовной зоны со свойствами основного металла.

Штамповка на молотах.

При объемной штамповке поковку требуемой формы и размеров получают с помощью специального инструмента, назывемого штампом. Формоизменение поковки производится в полостях штампа, называемых ручьями.

Применяется 2 вида ручьев:

- открытый;

- закрытый.

У открытых зазор между половинами штампа переменный и уменьшается в процессе деформирования поковки. В этот зазор вытекает металл в облой, закрывая выход основного металла, тем самым способствуя заполнению полости ручья. В конце штамповки в облой вытесняются излишки металла.

При штамповке в закрытых ручьях зазор между половинами штампа небольшой и предназначен для обеспечения взаимной подвижности частей штампа. В процессе штамповки он остается постоянный и в него может вытекать металл, образуя торцовый заусенец. Наличие заусенца указывает на излишек металла в заготовке. Важно: объем заготовки для такого ручья должен быть точным, так как излишек металла вызывает не только образование заусенца, но и приводит к значительному возрастанию напряжений в полости ручья и более интенсивному его износу.

Исходным для штамповки является прутковый материал преимущественно круглого поперечного сечения. Из такой заготовки затруднительно получить удлиненную поковку сложной формы в одном штамповочном ручье. Для получения поковки без значительного перерасхода материала заготовке необходимо придать форму, близкую к форме поковки. Такое формообразование выполнятеся в заготовительных ручьх штампа.

Заготовительные ручьи – служат для перераспределения металла исходной заготовки по длине в соответствии с его распределением в поковке. Заготовительные ручьи также делят на открытые и закрытые.

В закрытых заготовительных ручьях течению металла в требуемом направлении способствуют ограничения в виде боковых стенок ручья.

При обработке в заготовительных ручьях, в отличии от штамповочных, всегда должно быть некоторое недозаполнение полости ручья. В противном случае металл будет вытекать в зазор между штампами, образуя заусенец, который будет заштампован в окончательном ручье, что приведет к браку.

Молоты относятся к кузнечно-штамповочному оборудованию динамического действия. Основные их недостатки заключаются в передаче сотрясений при ударах на близко стоящее оборудование, на конструкции здания кузнечного цеха и окружающих строений, в большом шуме и невысокой точности получаемых поковок. Несмотря на эти недостатки молоты в настоящее время достаточно широко применяются в промышленности, так как динамическое воздействие на заготовку эффективно в случаях штамповки поковок сложной формы, а также при обработке труднодеформируемых и жаропрочных сплавов.

Для горячей объемной штамповки в настоящее время применяют паровоздушные, механические и гидравлические молоты. Наибольшее распространение получили паровоздушные молоты.

Паровоздушный штамповочный молот двойного действия работает по тому же принципу, что и ковочный, но имеет некоторые конструктивные отличия. Если при ковке получают изделия простой формы, то при штамповке стремятся достичь максимального приближения формы поковки к форме готового изделия, и поковки получаются довольно сложными — с ребрами, выступами, полостями и т. п. Поэтому необходимо, чтобы удар был как можно жестче, т. е. максимальная доля энергии удара затрачивалась бы только на деформирование поковки. Это обеспечивается большой жесткостью падающих частей и большой массой шабота. Масса шабота штамповочного молота в 20 раз больше массы его падающих частей. Совмещение осей верхней и нижней частей штампа при штамповке обеспечивается наличием удлиненных регулируемых направляющих и креплением стоек молота непосредственно на шаботе. В процессе штамповки кузнец сам управляет молотом, нажимая на педаль или рукоятку.

Паровоздушные штамповочные молоты изготавливаются по ГОСТ 7024—75 восьми типоразмеров с массой падающих частей от 630 кг до 25 т.

Для штамповки применяются также паровоздушные бесшабашные молоты с двусторонним ударом. У этих молотов отсутствует шабот, а бабы движутся навстречу друг другу. В результате энергия удара почти целиком расходуется на деформацию поковки и взаимно поглощается бабами, не передаваясь на фундамент. Верхняя баба является ведущей. Перемещаясь вниз под действием давления пара или сжатого воздуха, она приводит в движение нижнюю бабу через механическую или гидравлическую связь.

При гидравлической связи нижняя баба разгоняется силой давления жидкости в нижнем цилиндре. При движении верхней бабы вниз штоки давят на плунжеры, толкая их вниз. В результате жидкость (минеральное масло), находящаяся в замкнутом объеме, из боковых полостей корпуса нижней поперечины вытесняется в среднюю и перемещает плунжер вверх, а через шток и нижнюю бабу вверх вплоть до соударения. К моменту удара нижняя баба развивает такую же скорость, как и верхняя. В местах соединения штоков с бабами имеются амортизаторы, а гидроудары в жидкости смягчаются компенсаторами.

Молоты такой конструкции обладают высокой надежностью и изготавливаются с энергией удара до 1 400 000 Дж, что эквивалентно паровоздушному молоту с массой падающих частей 70 000 кг. Главный недостаток бесшаботных молотов — невозможность штамповки в многоручьевых штампах, так как затруднено перемещение заготовки из ручья в ручей. Наилучшие результаты получаются при штамповке в одноручьевых штампах тяжелых заготовок осе симметричных деталей — шестерен, фланцев, втулок и т. п.

Классификация способов сварки

Существует много видов сварки, при этом есть несколько классификаций сварки — по источнику теплоты, например: дуговая и плазменная сварка; по термомеханическому классу, например: контактная и диффузионная сварка и по механическому классу — ультразвуковая и сварка взрывом. Также в разделе рассмотрены методы сварки

Сварка трением

Сварка трением — образование сварного соединения при такой разновидности сварки давлением происходит при взаимном перемещении свариваемых изделий относительно друг друга при действии на них давления.

Последовательность образования сварного соединения:

- Снятие оксидной пленки в результате действия сил трения.

- Постепенный разогрев кромок до пластичного состояния, возникновение временного контакта и дальнейшее его разрушение, высокопластичный металл вытесняется из стыка.

- Остановка вращения, образование сварного соединения.

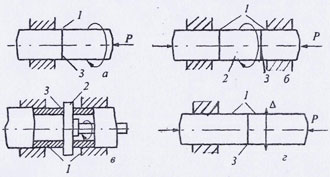

На рисунке представлены схемы процесса сварки трением: 1 — свариваемые детали, 2 — вставка, 3— зона сварки. Теплота может выделяться при вращении одной детали относительно другой (схема а) или вставки между деталями (схемы б и в), при возвратно-поступательном движении деталей в плоскости стыка с относительно малыми амплитудами Д и при звуковой частоте (схема г). В процессе вращения детали прижимаются друг к другу постоянным или возрастающим давлением Р. Сварка завершается осадкой и быстрым прекращением вращения.

На рисунке представлены схемы процесса сварки трением: 1 — свариваемые детали, 2 — вставка, 3— зона сварки. Теплота может выделяться при вращении одной детали относительно другой (схема а) или вставки между деталями (схемы б и в), при возвратно-поступательном движении деталей в плоскости стыка с относительно малыми амплитудами Д и при звуковой частоте (схема г). В процессе вращения детали прижимаются друг к другу постоянным или возрастающим давлением Р. Сварка завершается осадкой и быстрым прекращением вращения.

Разновидностью сварки трением можно назвать инерционную сварку — вращаемую деталь закрепляют в маховике, маховик раскручивают до определенной скорости, детали соединяют, маховик останавливают.

Точечная сварка

Точечная сварка — это один из видов контактной электросварки металлов. При точечной сварке, детали нагреваются электрическим током в месте контакта и сдавливаются (не во всех случаях). А основной тип соединения — нахлесточное сварное соединение, поэтому точечная сварка получила широкое распространение в автомобильной промышленности, при ремонте автомобилей, для изготовления штампованных конструкций.

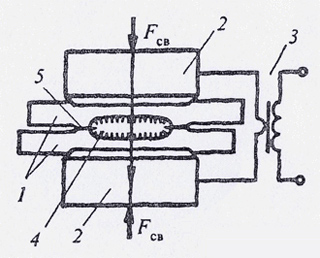

На рисунке представлена схема точечной сварки. Свариваемые изделия 1 собираются внахлестку и усилием Fсв

зажимаются между электродами 2, подводящими к месту сварки ток силы до нескольких десятков кА от источника энергии 3. Подается кратковременный импульс тока, в зоне контакта образуется область расплавленного металла 4. Во время нагрева металл пластически деформируется, в результате чего образуется уплотняющий поясок 5, который предохраняет расплавленный металл от выплеска и взаимодействия с атмосферным воздухом. Электроды для точечной сварки изготавливают в основном из меди и ее сплавов.

На рисунке представлена схема точечной сварки. Свариваемые изделия 1 собираются внахлестку и усилием Fсв

зажимаются между электродами 2, подводящими к месту сварки ток силы до нескольких десятков кА от источника энергии 3. Подается кратковременный импульс тока, в зоне контакта образуется область расплавленного металла 4. Во время нагрева металл пластически деформируется, в результате чего образуется уплотняющий поясок 5, который предохраняет расплавленный металл от выплеска и взаимодействия с атмосферным воздухом. Электроды для точечной сварки изготавливают в основном из меди и ее сплавов.

Электрошлаковая сварка

Электрошлаковая сварка или сварка под флюсом в основном используют для соединения металлов толщиной более 16 мм, стали, чугуна, алюминия, меди, титана и их сплавов. Данный вид сварки относится к одним из самых производительных и экономичных. Из преимуществ электрошлаковой сварки можно выделить следующие: сварка за один проход металла практически любой толщины, сварка выполняется без снятия фасок кромок, для сварки можно использовать один или несколько электродов.

Электрошлаковая сварка или сварка под флюсом в основном используют для соединения металлов толщиной более 16 мм, стали, чугуна, алюминия, меди, титана и их сплавов. Данный вид сварки относится к одним из самых производительных и экономичных. Из преимуществ электрошлаковой сварки можно выделить следующие: сварка за один проход металла практически любой толщины, сварка выполняется без снятия фасок кромок, для сварки можно использовать один или несколько электродов.

К недостаткам сварки под флюсом относятся: толщина металла должна быть более 16 мм, можно сваривать только вертикальные швы, в некоторых случаях необходима термообработка сварного соединения для придания нужных свойств.

Стыковая сварка

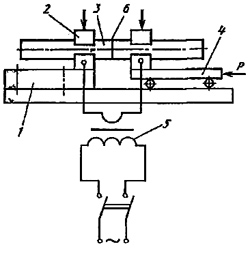

Стыковая сварка — это вид контактной сварки, при которой изделия свариваются в стык. Рассмотрим схему контактной сварки: Обозначения на рисунке: 1 — неподвижная плита; 2 — зажимы-электроды; 3 — свариваемые изделия; 4 — подвижная плита; 5 — сварочный трансформатор; 6 — контакт.

Обозначения на рисунке: 1 — неподвижная плита; 2 — зажимы-электроды; 3 — свариваемые изделия; 4 — подвижная плита; 5 — сварочный трансформатор; 6 — контакт.

Свариваемые изделия (3), которые закреплены в зажимах-электродах (2) стыковой машины, сжимаются осевой силой Р. При включении сварочного трансформатора (5) через заготовки протекает сварочный ток, который нагревает заготовки. Так как сопротивление контакта является наибольшим во вторичной цепи, наибольшее количество теплоты выделяется в месте контакта (6) между заготовками — отсюда название способа.

Количество выделяемой теплоты Q при стыковой сварке определяется законом Джоуля-Ленца:

Q=I·R·t, где I — сварочный ток, R — сопротивление контакта, t — время протекания тока.

Из формулы следует, что эффективный нагрев места сварки можно получить при больших значениях сварочного тока. Сварочный ток при контактной сварке может достигать тысяч (в некоторых случаях десятков тысяч) ампер.

Контактная сварка

Контактная сварка — это один из термомеханических классов сварки, при котором сварное соединение образуется в результате нагрева свариваемых изделий и последующей пластической деформации места соединения под действием сжимающего усилия.

Контактная сварка — это один из термомеханических классов сварки, при котором сварное соединение образуется в результате нагрева свариваемых изделий и последующей пластической деформации места соединения под действием сжимающего усилия.

Основные способы контактной сварки — точечная, стыковая и шовная (роликовая) сварка. Английский физик Уильям Томсон (лорд Кельвин) стал родоначальником сварки, впервые применив стыковую сварку в 1856 году. В 1877 российский ученый Бенардос предложил способы контактной шовной (роликовой) и точечной сварки. В том же 1877 в США Элиху Томсон самостоятельно разработал стыковую сварку и внедрил ее в промышленность. В России контактная сварка была внедрена в промышленность в 1936 году после наладки серийного выпуска контактных сварочных машин.

Лазерная сварка

Лазерная сварка — это один из самых технологичных методов сварки, по плотности мощности он не уступает электронно-лучевой сварке, но при этом не требует построения вакуумной камеры. Лазерную сварку проводят в среде защищенных газов или на воздухе. В отличие от электрической дуги и электронного луча, на лазерный луч не влияют магнитные поля — это обеспечивает более стабильное формирование сварочного шва.

Лазерная сварка — это один из самых технологичных методов сварки, по плотности мощности он не уступает электронно-лучевой сварке, но при этом не требует построения вакуумной камеры. Лазерную сварку проводят в среде защищенных газов или на воздухе. В отличие от электрической дуги и электронного луча, на лазерный луч не влияют магнитные поля — это обеспечивает более стабильное формирование сварочного шва.

Использование лазерной сварки обеспечивает небольшие деформации сварных конструкций и высокую технологическую прочность сварных соединений.

Аргонная сварка, применение аргонно-дуговой сварки

Аргонная сварка — это одна из разновидностей дуговой сварки, сварка неплавящимся электродом, обычно вольфрамовым, в среде инертных газов. В англоязычной литературе аргонно-дуговую сварку называют TIG-сваркой или GTAW-сваркой.

Аргонная сварка — это одна из разновидностей дуговой сварки, сварка неплавящимся электродом, обычно вольфрамовым, в среде инертных газов. В англоязычной литературе аргонно-дуговую сварку называют TIG-сваркой или GTAW-сваркой.

Сварочный электрод при сварке аргоном, зона вокруг сварочной ванны и дуга защищены от воздействия атмосферного воздуха инертным газом. Если необходимо, к переднему краю сварочной ванны подается присадочный материал.

В результате аргонно-дуговой сварки, полученные швы отличаются высоким качеством и чистотой. Шов не требует очистки, так как исключается вероятность попадания шлака в сварной шов.

Плазменная сварка

Плазма — это ионизированный газ, поток ядер и электронов, которые не связаны между собой. Чтобы оторвать все электроны от ядер, необходимо передать веществу большое количество энергии, либо нагреть его до высокой температуры, либо придать веществу ускорение и «ударить» обо что-нибудь.

Плазма — это ионизированный газ, поток ядер и электронов, которые не связаны между собой. Чтобы оторвать все электроны от ядер, необходимо передать веществу большое количество энергии, либо нагреть его до высокой температуры, либо придать веществу ускорение и «ударить» обо что-нибудь.

В плазменной сварке используется плазменная дуга, которая характеризуется широким диапазоном регулирования ее технологических свойств и высокой температурой — до 30 000 °С.

Газовая сварка

Газовая сварка или газоплавильная сварка — сварка металлов плавлением с использованием смеси горючего газа и кислорода. В качестве горючего газа может применяться: чаще всего — ацетилен, водород, пропан, бутан, бензин, блаугаз.

Газовая сварка или газоплавильная сварка — сварка металлов плавлением с использованием смеси горючего газа и кислорода. В качестве горючего газа может применяться: чаще всего — ацетилен, водород, пропан, бутан, бензин, блаугаз.

Тепло, которое выделяется при плавлении рабочей смеси, плавит свариваемые поверхности и присадочный материал с образованием сварочной ванны. Количеством кислорода регулируется тип пламени, оно может быть восстановительным или окислительным.

Состав присадочных прутков для сварки газом выбирают в зависимости от состава основных металлов, а его диаметр от толщины основного металла.

Электродуговая сварка, дуговая сварка

Дуговая сварка — источником теплоты для нагрева и плавления металла в таком виде сварки является электрическая дуга, которая возникает между свариваемым металлом и электродом. Теплота электрической воздействует на кромки свариваемых деталей, электродный металл плавится — образуется сварочная ванна. При затвердении металла в сварочной ванне создается сварное соединение. Для создания электрической дуги используются специальные источники постоянного или переменного тока.

Список литературы:

1.Г.А.Николаев –«Сварные кострукции»

2.Интернет источники, личные конспекты

Министерство образования и науки Российской Федерации

Государственное образовательное учреждение высшего профессионального образования

«УФИМСКИЙ ГОСУДАРСТВЕННЫЙ АВИАЦИОННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Контрольная работа

по предмету ТКМ

Вариант №3

Выполнил студент гр.СП-307у

Вдовин Н.В.

Проверил преподаватель

Сиренко А.А.

Уфа-2011г.