Машины и оборудование для измельчения материалов

СОДЕРЖАНИЕ: Машины для добычи каменных материалов. Классификация методов и машин для измельчения материалов. Оборудование для измельчения каменных материалов, для сортирования и обогащения. Мельницы истирающе-срезающего действия. Дробильно-сортировочные установки.ПЛАН

1. Машины для добычи каменных материалов.

2. Машины и оборудование для измельчения каменных материалов.

3. Машины и оборудование для сортирования и обогащения материалов.

4. Дробильно-сортировочные установки и заводы.

Список использованной литературы.

1. МАШИНЫ ДЛЯ ДОБЫЧИ КАМЕННЫХ МАТЕРИАЛОВ

Большое количество каменных материалов, необходимых для строительства дорожных одежд различных типов, добывается путем разработки месторождений открытым способом в карьерах. Работы по добыче строительного камня, залегающего массивами, включают бурение шурфов и скважин для размещения зарядов взрывчатых веществ, взрывание породы, дробление крупных камней (монолитов), погрузку и транспортирование взорванной породы из карьера. Производство буровых работ в карьерах осуществляется пневматическими перфораторами (бурильными молотками) и буровыми станками. Бурильные молотки применяют для бурения шпуров диаметром до 75 мм и глубиной до 5-7 м, а станки - для бурения скважин диаметром более 75 мм и глубиной 10-300 м. При разработке каменных карьеров скважины обычно бурят на глубину не более 30 м. Бурение станками называют глубоким бурением. Бурение состоит ИЗ операций: разрушения породы, отделения ее частиц от общего массива и удаления разрушенной породы из скважин.

Разрушение горных пород при бурении шпуров и скважин осуществляют механическими и физико-химическими методами. К механическим методам относят ударно-поворотное, вращательное и ударно-вращательное бурение. Ударно-поворотное бурение производят инструментом, выполненным в виде клина. Последний внедряется в породу под действием кратковременной ударной нагрузки, направленной по оси скважины. После удара инструмент приподнимается над забоем, поворачивается на некоторый угол и наносит удар по новому месту в забое. Последующими ударами скалываются элементы породы в открытую сторону. Отделенная порода удаляется из забоя. Ударно-поворотное бурение осуществляется перфораторами и станками ударно-канатного бурения.

Перфораторы (рис. 1) представляют собой бурильный молоток, работающий от сжатого воздуха или сжатой жидкости и снабженный механизмом поворота бура. По условиям применения и способу установки перфораторы разделяют на ручные, телескопные и колонковые. Перфоратор имеет цилиндр, в котором под действием сжатого воздуха, поступающего через воздухораспределительное устройство, движется поршень-боек. В конце рабочего хода поршень-боек ударяет по хвостовику бура. Воздухораспределительное устройство может быть клапанным или золотниковым.

Рис. 1. Схема перфоратора:

1 - хвостовик бура; 2- выпускной клапан; 4- поршень-боек; 5, 6, 8- каналы; 7- клапан

Перфораторы работают при номинальном рабочем давлении воздуха р = 0,5 МПа. При работе перфоратора шпуры от буровой мелочи очищают водой или сжатым воздухом.

Простая конструкция, обслуживание и независимость от источников энергии привели к широкому распространению на карьерах строительных материалов станков ударно-канатного бурения.

Рабочий процесс станка ударно-канатного бурения сводится к периодическому подъему бурового снаряда, который при свободном падении наносит удар по дну скважины, разрушая породу. Масса бурового снаряда 500-3000 кг, высота подъема 0,6-1,2 м с частотой ударов около 60 в минуту.

Наибольшее распространение получили машины вращательного и ударно-вращательного бурения. Вращательное бурение осуществляется путем приложения к буровому инструменту вращающего момента и осевого усилия. Под действием осевого усилия инструмент внедряет-1 и в породу. Затем при одновременном действии этого усилия и вращающего момента происходит разрушение породы, которое можно представить как чередование деформаций сжатия и скалывания (сдвига) после постижения предельного состояния. Периодичность сколов и крупность элементов стружки зависят от параметров рабочего органа и свойств разрушаемой породы. При добыче нерудных материалов широкое распространение получило шарошечное бурение взрывных скважин. Принцип шарошечного бурения сводится к вращению долота, оснащенного шарошка ми-конусами с зубьями. Последние свободно посажены посредством подшипников на цапфы и при вращении долота перекатываются по забою - дну скважины. При этом зубья под действием осевого давления, передаваемого через буровой став, внедряются в породу и производят ее разрушение. Продукты разрушения из скважины удаляются сжатым воздухом или промывочной водой. После полного заглубления рабочего органа осуществляется наращивание бурового става. Развинчивание и свинчивание штанг производится с помощью редуктора и гидроключа. Наибольшее распространение получили трехшарошечные долота, хотя в некоторых случаях находят применение долота с одной, двумя, четырьмя и более шарошками.

Ударно-вращательное бурение осуществляется вращением бурового става, принудительной статической подачей бура на забой и одновременной работой погружного пневмоударника. Станок и кинематика его рабочего органа аналогичны конструкции и кинематике станка вращательного бурения. Вместо шарошечного долота буровой став снабжен пневмоударником, работающим от сжатого воздуха. Этим же воздухом очищается скважина от разрушенной породы.

Физико-химические способы бурения бывают термическими, взрывными, гидравлическими и др. Процесс разрушения горной породы при термическом бурении основан на действии высокотемпературного газового потока на забой скважины. Нагреву подвергается слой породы небольшой толщины. В породе возникают термические напряжения, которые пропорциональны разности температур смежных слоев. Происходит эрозия верхнего слоя, и продукты разрушения выносятся газовым потоком из скважины. Рабочим органом является горелка, в камере которой температура газов достигает 2500-3500°С, а скорость их истечения 1800-2000 м/с. В качестве горючего может быть использовано любое жидкое топливо (керосин, бензин, солярное масло) в смеси с окислителем - кислородом, воздухом, азотной кислотой.

Взрывной метод бурения сводится к разрушению породы взрывами зарядов ВВ небольшой мощности, подаваемых с определенной частотой в скважину вместе с промывочной жидкостью. Гидравлический способ разрушения пород струей воды, вылетающей из сопла гидромонитора со скоростью 60 м/с при давлении 3 МПа, используют при разработке обычных грунтов. Для разрушения скальных пород давление в струе должно быть 50 МПа и более. Электрогидравлический способ разрушения заключается в периодически повторяемых высокоимпульсных разрядах между контактами электрической цепи в жидкости.

2. МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ИЗМЕЛЬЧЕНИЯ КАМЕННЫХ МАТЕРИАЛОВ

Измельчение является процессом последовательного уменьшения размеров кусков твердого материала от первоначальной крупности до требуемой. При производстве щебня в результате измельчения получается готовый продукт. В других случаях этот процесс является подготовительным для дальнейшей переработки, например, при производстве цемента.

В зависимости от начальной и конечной крупности кусков материала различают два основных вида процесса измельчения: дробление и помол. В зависимости от крупности конечного продукта различают: дробление - крупное (размер кусков 100-350 мм), среднее (40-100 мм), мелкое (5-40 Мм); помол - грубый (размер частиц 5-0,1 мм), тонкий (0,1-0,05 мм), сверхтонкий (менее 0,05 мм).

Теоретические основы дробления и измельчения каменных материалов. Энергия, необходимая для измельчения материала, зависит от ряда факторов: прочности, хрупкости, однородности исходного материала, его влажности, размера, формы, взаимного расположения кусков, метода дробления, вида и состояния рабочей поверхности машины и др. Аналитические зависимости, устанавливающие связь между расходом энергии на измельчение и физико-механическими свойствами измельчаемого материала и параметрами конечного продукта, носят приближенный характер.

Для определения энергии, необходимой для измельчения, разработано несколько гипотез: первая говорит о пропорциональности энергии вновь образованной поверхности (первая гипотеза измельчения – гипотеза поверхностей); вторая - о пропорциональности энергии объемам или массам дробимых тел (вторая гипотеза - объемов); третья, комбинированная, гипотеза говорит о пропорциональности энергии измельчения образующимся поверхностям и объемам дробимых тел.

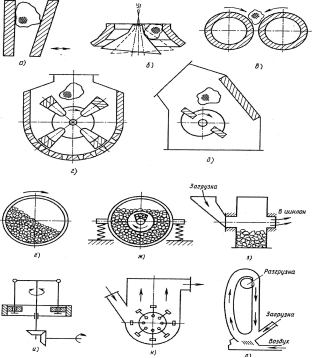

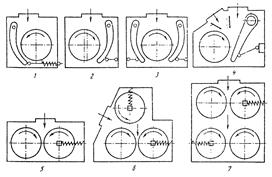

Классификация методов и машин для измельчения материалов. В зависимости от назначения и принципа действия машин, предназначенных для измельчения материалов, используются следующие методы разрушения: раздавливание (рис. 2, а), ударное воздействие (рис. 2, б), раскалывание (рис. 2, в), излом (рис. 2, г), истирание (рис. 2). При этом одновременно могут реализоваться несколько методов, например, раздавливание и истирание, удар и истирание и др. Необходимость в различных методах измельчения, а также в различных по принципу действия конструкциях и размерах машин для измельчения вызывается многообразием свойств и размеров измельчаемых материалов, а также различными требованиями к крупности готового продукта. Применяемые для измельчения машины разделяют на дробилки и мельницы.

Рис.2. Схема основных методов механического измельчения:

а – раздавливание; б – удар; в – раскалывание; г – излом; д – истирание.

Дробилки по принципу действия разделяют на щековые (рис. 3, а), в которых материал подвергается раздавливанию, раскалыванию и частично истиранию между двумя плитами-щеками при их периодическом сближении; конусные (рис. 3, б), в которых материал разрушается в процессе раздавливания, излома и частичного истирания между двумя коническими поверхностями, одна из которых движется эксцентрично по отношению к другой, осуществляя непрерывное дробление материала; валковые (рис. 3, в), в которых материал раздавливается между двумя валками, вращающимися навстречу один другому (иногда валки вращаются с разной частотой, и тогда раздавливание материала сочетается с истиранием); ударного действия, которые, в свою очередь, бывают молотковыми (рис. 3, г) и роторными (рис. 3, д); в молотковых дробилках материал измельчается в основном ударом шарнирно подвешенных молотков, а также истиранием, в роторных - дробление осуществляется за счет удара жестко прикрепленных к ротору бил, удара материала об отражательные плиты и ударов кусков материала один о другой.

Рис.3. Схемы принципов действия машин для дробления:

а - щековая дробилка; б - конусная; в - валковая ударного действия; г - молотковая дробилка; д - роторная для помола каменных материалов; мельницы: е - вращающиеся с мелющими телами; ж - вибрирующие с мелющими телами; з - истиранием частиц материала друг о друга; и - среднеходные роликовые; к - ударные; л – струйные.

Ряд измельчающих машин (бегуны и дезинтеграторы) можно отнести к дробилкам и к мельницам, так как их применяют для грубого помола и для мелкого дробления.

Мельницы по принципу действия разделяют на барабанные (рис. 3, е-з), в которых материал измельчается во вращающемся (рис. 3, е) или вибрирующем (рис. 3, ж) барабане с помощью загруженных в барабан мелющих тел или без них ударами и истиранием частиц материала один о другой и о футеровку барабана (рис. 3, з); среднеходные, в которых материал измельчается раздавливанием и частичным истиранием между каким-либо основанием и рабочей поверхностью шара, валка, ролика (в ролико-маятниковой мельнице (рис. 3, и) ролик прижимается центробежной силой к борту чаши и измельчает материал, попадающий между бортом и роликом); ударные (рис. 3, к), в которых материал измельчается ударом шарнирных или жестко закрепленных молотков (продукт, достигший определенной тонины помола, выносится из зоны действия молотков воздушным потоком); струйные (рис. 3, л), где материал измельчается в результате трения и соударения частиц материала одна о другую, а также о стенки камеры при движении частиц под действием воздушного потока, имеющего большую скорость.

Перечисленные способы измельчения относятся к методу механического измельчения под воздействием рабочего органа на материал или частиц материала одна на другую. Существуют методы измельчения материалов, основанные на других физических явлениях: с помощью электрогидравлического эффекта путем осуществления высоковольтного разряда в жидкости, ультразвуковых колебаний, быстроменяющихся высоких и низких температур, лучей лазера, энергии струи воды и др.

Машины для измельчения материалов должны иметь простую конструкцию, обеспечивающую удобство и безопасность обслуживания; минимальное число изнашивающихся легко заменяемых деталей; предохранительные устройства, которые при превышении допустимых нагрузок должны разрушаться (распорные плиты, срезные болты и др.) или деформироваться (пружины), предотвращая поломки более сложных узлов. Конструкция должна отвечать санитарно-гигиеническим нормам звукового давления, вибрации и запыленности воздуха.

Щековые дробилки. Щековые дробилки применяют для крупного и среднего дробления. Принцип работы щековой дробилки заключается в следующем. В камеру дробления, имеющую форму клина и образованную двумя щеками, из которых одна в большинстве случаев является неподвижной, а другая подвижной, подается материал, подлежащий дроблению. Клинообразная форма камеры дробления обеспечивает расположение более крупных кусков материала сверху, менее крупных - внизу. Подвижная щека периодически приближается к неподвижной. При сближении щек (ход сжатия) куски материала подвергаются дроблению. При отходе подвижной щеки (холостой ход) куски материала подвигаются вниз под действием силы тяжести и занимают новое положение или выходят из камеры дробления, если их размеры стали меньше наиболее узкой части камеры, называемой выходной щелью. Затем цикл повторяется.

Характер движения подвижной щеки зависит от кинематических особенностей механизма щековых дробилок. За время применения этих дробилок для переработки различных материалов было предложено и осуществлено большое количество самых разнообразных кинематических схем механизма дробилок.

Дробилки со сложным движением подвижной щеки имеют ход сжатия достаточный для интенсивного дробления по всей высоте камеры дробления. Как было отмечено, существенным недостатком этих дробилок является интенсивное изнашивание дробящих плит, обусловленное траекторией движения подвижной щеки. В то же время эти дробилки проще по конструкции, компактнее, менее металлоемки. В ряде случаев, например, при применении таких дробилок в передвижных установках или в подземных разработках, эти преимущества являются определяющими; дробилки со сложным движением щеки, так же как и дробилки с простым движением щеки, широко используют в различных отраслях народного хозяйства, и их изготовляют многие машиностроительные фирмы в мире.

Многолетняя практика создания и эксплуатации щековых дробилок показывает, что при оценке совершенства щековой дробилки и ее качества простота кинематической схемы и конструкции должна особо приниматься во внимание. Усложнение схемы, как оно заманчиво не выглядит на первый взгляд, приводит к усложнению конструкции, удорожанию эксплуатации.

Изучение схем простого и сложного движения подвижной щеки показало, что они обе являются наилучшими из всех предложенных и обе имеют право на жизнь. Поэтому, учитывая особенности схем, дробилки с простым движением подвижной щеки предназначаются в основном для крупного дробления высокопрочных и абразивных материалов, а дробилки со сложным движением щеки больше для среднего и мелкого дроблении материалов средней прочности и абразивности.

В дробилке с простым движением подвижная щека подвешена на неподвижную ось. Шатун дробилки верхней головкой шарнирно соединен с приводным эксцентриковым валом. Внизу в шатун шарнирно упираются две распорные плиты, одна из которых противоположным концом упирается в нижнюю часть подвижной щеки, другая - в регулировочное устройство. При вращении эксцентрикового вала подвижная щека получает качательное движение по дуге окружности с центром в оси подвеса. Наибольший размах качания (ход сжатия) имеет нижняя точка подвижной щеки. Заход сжатия подвижной щеки принимают проекцию траектории движения данной точки на нормаль к неподвижной щеке. Срок службы дробящих плит при прочих равных условиях зависит от вертикальной составляющей хода. На дробилках с простым движением при малой вертикальной составляющей хода сжатия дробящие плиты служат больше, чем на дробилках со сложным движением, где этот ход больше. Схема обеспечивает большой выигрыш в силе в верхней части камеры дробления (рычаг второго рода). Недостатком дробилок с простым движением является малый ход сжатия в верхней части камеры дробления. Сюда попадают крупные куски материала, для надежного захвата и дробления которых необходим большой ход.

В дробилках со сложным движением подвижная щека шарнирно подвешена на эксцентричной части приводного вала. Внизу подвижная щека шарнирно опирается на распорную плиту. Другим концом распорная плита опирается на регулировочное устройство. Эта дробилка проще по конструкции, компактнее и у нее меньшая металлоемкость. Траектория движения подвижной щеки представляет собой замкнутую кривую. В верхней части камеры дробления эта кривая - эллипс, приближающийся к окружности, в нижней части - сильно вытянутый эллипс.

Главным параметром щековых дробилок является В х L - произведение ширины В приемного отверстия на длину L камеры дробления. Ширина приемного отверстия - расстояние между дробящими плитами в верхней части камеры дробления в момент максимального отхода подвижной щеки. Этот размер определяет максимальную крупность кусков, загружаемых в дробилку: Dmax = 0,85 В. Длина камеры дробления L определяем, сколько кусков диаметром Dmax может быть загружено одновременно. Важным параметром щековой дробилки является также ширина b выходной щели. Она определяется как наименьшее расстояние между дробящими плитами в камере дробления в момент максимального отхода подвижной щеки. Ширину выходной щели можно изменять регулировочным устройством. Это позволяет изменять крупность готового продукта или поддерживать крупность постоянной независимо от степени износа дробящих плит.

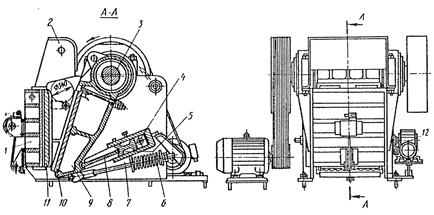

Рис. 4. Щековая дробилка со сложным движением щеки.

Станина щековой дробилки со сложным движением подвижной щеки (рис. 4) сварная. Ее боковые стенки соединены между собой передней стенкой 1 коробчатого сечения и задней балкой 4. Последняя также является корпусом регулировочного устройства. Над приемным отверстием укреплен защитный кожух 2, предотвращающий вылет кусков породы из камеры дробления. Подвижная щека 9 представляет собой стальную отливку, которая расположена на эксцентричной части приводного вала 3. В нижний паз вставлен сухарь для упора распорной плиты 8. Другим концом распорная плита упирается в сухарь регулировочного устройства 5 с клиновым механизмом. Замыкающее устройство состоит из тяги 7 и цилиндрической пружины 6. Натяжение пружины регулируют гайкой. При ходе сжатия пружина сжимается. Стремясь разжаться, она способствует возврату щеки и обеспечивает постоянное замыкание звеньев шарнирно-рычажного механизма - подвижной щеки, распорной плиты, регулировочного устройства. Предохранительное устройство представляет собой распорную плиту, которая ломается при нагрузках, превышающих допустимые (например, при попадании в камеру дробления недробимых предметов). Более рациональными являются предохранительные устройства, которые не разрушаются при повышении нагрузок. Такие устройства бывают пружинными, фрикционными, гидравлическими. Жесткость пружин должна обеспечивать работу дробилки при обычных нагрузках. При попадании в камеру дробления недробимых предметов пружины сжимаются на величину, необходимую для поворачивания эксцентрикового вала при остановившейся подвижной щеке.

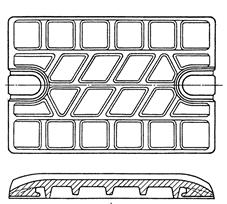

В щековых дробилках применяют гидравлические предохранительные устройства, позволяющие перейти к нормальному режиму работы автоматически, без остановки дробилки. Существуют предохранительные устройства, в которых использован гидропневматический аккумулятор. При перегрузке жидкость перетекает из цилиндра в аккумулятор через отверстие с относительно большим сечением, что обеспечивает быстрое срабатывание устройства. Обратно в цилиндр масло проходит через канал с уменьшенным проходным сечением, постепенно восстанавливая первоначальное положение. Для регулирования ширины выходной щели в щековых дробилках применяют обычно клиновой механизм. Дробящие плиты 10 и 11 являются основными рабочими органами щековых дробилок. Они сменные, быстроизнашивающиеся. Расход металла на дробящие плиты составляет около одной трети всех расходов на дробление. Плиты щековых дробилок изготовляют из высокомарганцовистой стали, обладающей высокой износостойкостью. Конструкция дробящей плиты определяется ее продольным и поперечным профилями (рис. 5). Рабочую часть плиты делают рифленой и редко для первичного (грубого) дробления - гладкой. От продольного профиля дробящих плит зависит угол захвата, величина криволинейной или параллельной зоны и другие параметры камеры дробления, влияющие на процесс дробления. Рифления трапецеидальной формы (тип I) применяют для предварительного дробления в дробилках с приемным отверстием шириной 250 и 400 мм; рифления треугольной формы (тип II) используют для предварительного дробления в дробилках с приемным отверстием шириной 500 мм и более и для окончательного дробления в дробилках с приемным отверстием шириной 250, 400 и 600 мм. Шаг t и высоту h рифлений (м) для обоих профилей в зависимости от ширины b выходной щели рекомендуется определять по выражению t=2h = b.

Рис. 5. Дробящая плита

Конусные дробилки. При переработке различных горных пород на всех стадиях дробления широко используют конусные дробилки. В зависимости от назначения их разделяют на дробилки для крупного (ККД), среднего (КСД) и мелкого (КМД) дробления. Дробилки ККД характеризуются шириной приемной щели и в зависимости от типоразмера могут принимать куски горной породы размером 400-1200 мм, имеют разгрузочную щель 75-300 мм и производительность 150-2600 м3 /ч. Дробилки КСД принимают куски размером 60-300 мм, размер их разгрузочной щели 12-60 мм, производительность 12-580 м3 /ч. Дробилки КМД принимают куски размером 35-100 мм, имеют разгрузочную щель размером 3-15 мм, производительность 12-220 м3 /ч. В конусных дробилках материал разрушается в камере дробления, образованной двумя коническими поверхностями, из которых одна (внешняя) неподвижная, а другая (внутренняя) подвижная.

В горной промышленности используют конусные дробилки, которые занимают промежуточное положение между дробилками крупного и сред него дробления, получившие название дробилки редукционного дробления (КРД). Их используют для повторного дробления продукта дробилок крупного дробления.

Отечественная промышленность выпускает следующий ряд дробилок ККД: 500, 900, 1200, 1500 мм (по ширине приемного отверстия).

В дробилках КСД и КМД характеристикой является диаметр подвижного конуса, который в серийных промышленных типоразмерах дробилок равен 600-3000 мм.

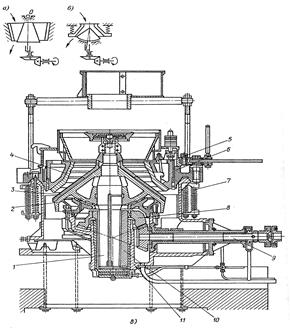

Кинематические схемы конусных дробилок показаны на рис. 6, а (схема ККД) и рис. 6, б (схемы КСД и КМД). Подвижный конус жестко закреплен на валу, нижний конец которого вставлен в эксцентриковую втулку 10 так, что ось вала образует с осью вращения (осью дробилки) некоторый угол, называемый углом прецессии. У дробилок ККД вал подвижного конуса шарнирно прикреплен сверху к траверсе. Подвижный конус дробилок КСД и КМД опирается на сферический подпятник. Вал конуса не имеет верхнего крепления - это дробилки с консольным валом. Эксцентриковая втулка получает вращение от приводного устройства, при этом подвижный конус получает качательное (гирационное) движение. У дробилок ККД центр О качания находится наверху в точке подвеса, у дробилок с консольным валом он также находится наверху в точке пересечения оси вала и оси дробилки. При работе дробилки ось вала описывает коническую поверхность с вершиной в точке О. При этом подвижный конус как бы перекатывается по неподвижному через слой материала и осуществляет непрерывное дробление материала. В действительности подвижный конус совершает более сложное движение. Конусная дробилка в принципе работает так же, как и щековая, с той лишь разницей, что дробление в конусной дробилке происходит непрерывно.

Рис 6. Схема конусных дробилок крупного (а), среднего

и мелкого (б) дробления; конструкция дробилки среднего дробления с опорой подвижного конуса на подшипник качения (в): 1 – консольный вал; 2 – корпус конуса; 3 – дробящий конус; 4 – сменный неподвижный дробящий конус; 5 – корпус неподвижного конуса; 6 – опорное кольцо; 7 – прижимные и предохранительные пружины; 8 – коническая шестерня; 9 – приводной вал; 10 – эксцентриковая втулка; 11 – эксцентриковый стакан

Привод дробилок мелкого дробления осуществляется одним электродвигателем. На дробилках для крупного дробления устанавливают второй двигатель пуска дробилок, если камера дробления заполнена материалом, т. е. находится под завалом. Для пуска дробилки под завалом гидравлическая опора системы подвижного конуса обеспечивает быстрое опускание конуса и ликвидацию заклинивания материала в камере дробления. Максимальное усилие сжатия дробимого материала в камере дробления машины определяется упругой силой амортизационных пружин. Если усилия дробления превышают расчетные, например, при попадании в камеру дробления недробимых предметов, то пружины дополнительно сжимаются, опорное кольцо вместе с неподвижным конусом приподнимается, разгрузочная щель увеличивается и недробимый предмет выходит из дробилки. Применение гидравлики и гидропневматики повышает надежность работы предохранительного устройства, значительно упрощает и облегчает регулирование разгрузочной щели.

Валковые дробилки. Рабочим органом валковой дробилки являются вращающиеся цилиндрические валки. Материал подается сверху, затягивается между валками или валком и футеровкой камеры дробления и дробится. Валковые дробилки применяют для среднего и мелкого дробления материалов в основном средней прочности (до сж = 150 МПа) на гладких и рифленых валках и мягких материалов (до сж = 80 МПа) - на зубчатых валках.

Основные конструктивные схемы валковых дробилок приведены на рис. 7.

Рис. 7. Основные конструктивно-кинематичекие схемы валковых дробилок

Схему 1, где камера дробления образована поверхностями валка и неподвижной футеровки, применяют при зубчатом валке. Одновалковую зубчатую дробилку используют для дробления угля, агломерата и др. Дробилка состоит из зубчатого валка и колосниковой решетки, шарнирно подвешенной в верхней части рамы. Нижний конец колосниковой решетки притянут пружиной к регулируемому упору, что позволяет изменим, зазор между зубьями и колосниковой решеткой и предохраняет дробиkre от полосок при попадании недробимых предметов.

По схемам 2 и 3 выполнены валковые дробилки, принципиально отличающиеся от всех других конструкций. Валки этих дробилок связаны с валом не жестко, а укреплены шарнирно на эксцентричной его части.

По схеме 2 выполнена валково-щековая дробилка-гранулятор Гравилор фирмы АБМ (Франция). На эксцентриковом валу на роликовых подшипниках закреплен валок, облицованный бандажом с треугольными рифлениями. Верхняя часть неподвижной щеки подвешена на оси, соединенной с боковыми стенками корпуса. Нижняя часть щеки опирается на распорную плиту, состоящую из двух частей, которые соединены между собой болтами. Болты служат предохранителями и срезаются при попадании в камеру дробления недробимых предметов. Распорная плита упирается в регулировочное устройство, что позволяет регулировать зазор между ней и валком. Машина предназначена для приготовления мелкого щебня с повышенным содержанием зерен кубообразной формы.

И схеме 3 две камеры дробления, поверхность рабочих органов гладкая. По сравнению с дробилкой, выполненной по схеме 2, узел крепления валка не имеет принципиальных отличий, а наличие двух камер дробления примерно в 2 раза увеличивает производительность машины.

Схема 4 применена в валково-щековой дробилке, впервые предложенной фирмой Даймонд (США) для передвижных дробильно-сортировочных установок. На общей раме смонтированы подвижная и неподвижная и, а также валок. Подвижная щека имеет сложное движение. Привод валка связан цепной передачей с эксцентриковым валом подвижной щеки. Материал поступает в камеру дробления, образованную неподвижной и подвижной щеками, раздробленный материал поступает на вторую стадию дробления - между вращающимся валком и нижней частью той же подвижной щеки. В эту же камеру дробления может дополнительно подаваться мелкий материал.

Наиболее распространена двухвалковая дробилка, принципиальная схема которой показана на рис. 7 (схема 5). По ней изготовляют большинство отечественных и зарубежных валковых дробилок. Валки вращаются навстречу один другому, захватывают и дробят попавший между ними материал, раздавливая его и частично истирая. Иногда для увеличения истирающего эффекта, необходимого при измельчении некоторых материалов, валкам сообщают разную окружную скорость.

Корпуса подшипников вала одного из валков опираются на пружины и могут перемещаться. В результате этого при попадании недробимого предмета один валок может отойти от другого и пропустить недробимый предмет, после чего под действием пружин возвратиться в исходное положение. Имеются конструкции, в которых подпружинены оба валка. Их применяют там, где в исходном материале много недробимых включение

Поверхности валков бывают гладкие, рифленые, ребристые и зубчатые. Сочетания дробящих поверхностей могут быть различными: например, оба валка могут иметь гладкую поверхность, или один гладкую, другой рифленую и др. Валковые дробилки традиционного исполнения имеют небольшую производительность и неравномерный износ поверхности бандажей по длине валка, что затрудняет поддержание зазора между валками в необходимых пределах.

Дробилки ударного действия. В дробилках ударного действия материал разрушается под действием механического удара, при котором кинетическая энергия движущихся тел полностью или частично переходит в энергию их деформации и разрушения. В этих дробилках возникающие усилия дробления в основном уравновешиваются силами инерции массы самого куска. Дробилки ударного действия применяют в основном для измельчения малоабразивных материалов средней прочности (известняка, доломитов, мергеля, угля, каменной соли и др.). В некоторых случаях дробилки ударного действия используют и при переработке материалов с повышенной прочностью и абразивностью (например, асбестовых руд, шлаков и др.). У этих машин большая степень дробления (до 50), что позволяет сократить число стадий дробления; большая удельная производительность (на единицу массы машины); простая конструкция, и она удобна в обслуживании, имеет избирательность дробления и более высокое качество готового продукта по форме зерен.

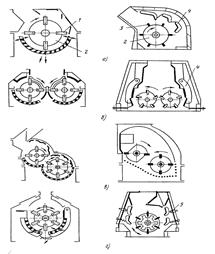

По конструкции основного узла - ротора-дробилки ударного действия бывают двух основных типов: роторные и молотковые. Роторные дробилки имеют массивный ротор, на котором жестко закреплены сменные била из износостойкой стали. В молотковых дробилках дробление осуществляется за счет кинетической энергии молотков, шарнирно подвешенных к ротору.

Материал в дробилки загружается сверху. Падая под действием силы тяжести, он подвергается ударам бил или молотков быстро вращающегося ротора. В результате куски материала разрушаются, их осколки разлетаются широким сектором (около 90°) и отбрасываются на футеровку - отбойные плиты или колосники, образующие камеру дробления. Ударяясь о футеровку, осколки материала дополнительно измельчаются и, отражаясь, снова попадают под удары ротора. Измельченные до определенного размера куски материала высыпаются через разгрузочную щель или шел и колосниковой решетки.

Разнообразие схем (рис. 8, а-г) роторных и молотковых дробилок вызвано различным назначением дробилок. Наиболее распространенными являются однороторные дробилки (рис. 8, а). Двухроторные дробилки одноступенчатого дробления (рис. 8, б) применяют тогда, когда требуется большая производительность. Оба ротора дробилки работают самостоятельно, и исходный материал поступает равномерно на оба ротора. Двухроторные дробилки двухступенчатого дробления (рис. 8, в) применяют тогда, когда необходимо совместить две стадии дробления.

Для лучшего использования рабочей поверхности бил и молотков Применяют реверсивные дробилки (рис. 8, г). Эти дробилки имеют симметричную камеру дробления и могут работать при различных направлениях вращения ротора, что позволяет использовать билы и молотки с двух сторон без переустановки.

Главными параметрами дробилки ударного действия являются диаметр и длина ротора, которые входят в ее условное обозначение.

Билы и молотки роторных и молотковых дробилок должны обладать высокой износостойкостью, выдерживать большие ударные нагрузки и нагрузки от центробежных сил и легко заменяться. При разработке конструкции бил и молотков обеспечивается возможность их многократного использования.

Рис. 8. Основные схемы молотковых роторных дробилок: а – однороторные; б – двухроторные одноступенчатого дробления; в - двухроторные двухступенчатые; г – реверсивные; 1 – молоток; 2 – ротор; 3 – била; 4 – отражательные плиты; 5 – механизм регулировки зазора между билами и плитами.

Машины и оборудование для помола материалов. Важным технологическим процессом при производстве минерального порошка, цемента, извести, исходного продукта для керамических изделий и др. является измельчение различных материалов до частиц размером не более десятых долей миллиметра. Энергоемкость процесса помола большая. Однако на измельчение материалов расходуется лишь часть энергии, потребляемой помольной машиной. Значительная часть ее теряется в виде теплоты, на изнашивание рабочих органов и др. Тонкому измельчению подвергаются большие массы материалов (сотни миллионов тонн). Поэтому важны работы по совершенствованию этого оборудования.

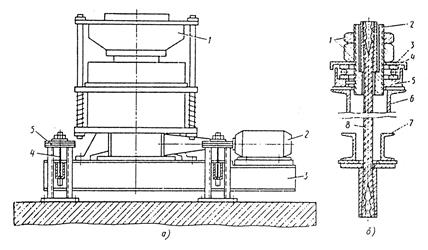

В современном производстве для помола используют барабанные (шаровые и стержневые), среднеходные, ударные, вибрационные и струйные машины. В барабанных мельницах материал измельчается внутри полого вращающегося барабана, в котором помещены мелющие тела (шары, стержни). При вращении барабана мелющие тела и материал сначала движутся по круговой траектории, а затем, отрываясь от стенки, падают по параболе. Помол материала осуществляется в результате истирания при относительном перемещении мелющих тел и частиц материала, а также ударов тел по материалу при падении их с некоторой высоты.

Барабанные мельницы классифицируют: по режиму работы - на мельницы периодического и непрерывного действия; по способу измельчения - сухого и мокрого помола; по способу загрузки и разгрузки материалов - с загрузкой и разгрузкой через люк, с загрузкой и разгрузкой через пустотелые цапфы, с загрузкой через цапфу и разгрузкой через стенки барабана.

Барабан мельницы приводится во вращение через зубчатый венец или через центральную цапфу. Они могут работать в открытом или замкнутом цикле. В последнем случае выведенный из мельницы материал подвергается сортировке (сепарации), и крупные частицы (негабарит) возвращается в мельницу на домол. Шаровые мельницы характеризуются внутренним диаметром барабана и его рабочей длиной.

Вибрационные мельницы могут работать в режимах сухого и мокрого помола. При непрерывном измельчении вибрационная мельница работает в замкнутом цикле.

Струйные мельницы целесообразно использовать для одновременной сушки и помола сырьевых материалов, а также для среднего измельчения хрупких материалов с размерами частиц менее 5 мм до 10-40 мкм (остаток l...5% на сите № 0060) с производительностью 5...20 т/ч. Особенно 1ффективно их применение, когда недопустимо загрязнение материала металлическими частицами износа мелющих тел. Струйные мельницы классифицируют по технологическому назначению: с последовательным измельчением и разделением материала или с одновременным измельчением и разделением в одной камере; по виду энергоносителя: воздухо-струйные, пароструйные и газоструйные; по конструктивному признаку: сверхтонкого измельчения материала с вертикальной трубчатой или с плоской помольными камерами, а для тонкого измельчения с противоточной (эжекторной) камерой.

В струйных мельницах частицам материала кинетическая энергия передается совместным потоком газа, воздуха, пара или продуктов сгорания. Измельчение осуществляется либо при столкновении встречных потоков частиц, либо при их ударе об отбойную плиту. Некоторая доля частиц измельчается касательными ударами о внутренние поверхности установки при разгоне или транспортировке по трактам пневмоклассификационной системы. Сообщение частицам требуемой для разрушения скорости (200 - 400 м/с) осуществляется на относительно коротких участках. Поэтому струйные мельницы имеют сравнительно малые габариты. Их размеры и вес определяются в основном генератором энергоносителя, а также размерами классифицирующих и пылеосадительных устройств. Для струйных мельниц характерен значительный износ разгонного аппарата и отбойной плиты. С целью уменьшения износа участки, подвергающиеся интенсивному локальному воздействию, выполняются из высокопрочной абразивостойкой керамики или твердых сплавов. Простота устройства, отсутствие движущихся частей и существенных механических напряжений делает эти машины весьма долговечными (рис. 9).

Рис. 9. Струйные противоточные мельницы:

1 – бункер; 2 – напорное сопло; 3 – кольцо; 4 – камера; 5 – эжектор; 6 – люк.

Мельницы истирающе-срезающего действия. Процесс измельчения в таких мельницах основан на принципе самоизмельчения истиранием (срезом). Измельчаемый материал располагается во вращающихся вокруг вертикальной оси камерах или при вращающемся роторе по периферии неподвижной камеры и под действием центробежных усилий прилипает к стенкам, одновременно подвергаясь давлению. В контактной зоне происходит самоизмельчение материала срезом (истиранием).

К достоинству таких мельниц следует отнести: энергетически экономичный способ - самоизмельчение срезом; нечувствительность к крупным кускам материала, твердым включениям; сравнительно небольшие габариты; отсутствие фундаментов.

В связи с высоким износом стенок помольных камер и рабочих органов не рекомендуется применение мельниц истирающе-срезающего действия для измельчения высокоабразивных материалов.

3. МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ СОРТИРОВАНИЯ И ОБОГАЩЕНИЯ МАТЕРИАЛОВ

Машины для сортирования материалов. Исходное сырье производства строительных материалов представляет собой неоднородную по крупности смесь, содержащую различные примеси и включения. В процессе переработки сырье необходимо разделить на сорта по крупности, удалить из материала примеси и включения. Принципы действия основного оборудования для этого механический, гидравлический и аэрационный. Наиболее распространенный способ сортирования сыпучих материалов - механический.

Сортирование производят на плоских или криволинейных поверхностях с отверстиями определенного размера. Такой процесс называется грохочением, а машины и устройства для этого - грохотами. Сыпучая смесь, поступающая на грохот, называется исходным материалом. Зерна материала, размер которых превышает размер отверстий поверхности грохочения, остаются на этой поверхности и называются надрешетными, или верхним классом; зерна материала, прошедшие через отверстия, - подрешетными, или нижним классом. Одна поверхность грохочения разделяет исходный материал на два класса. Если сортируемый материал последовательно проходит n поверхностей грохочения, то в результате получают n+1 классов.

Просеивающей поверхностью грохотов является колосниковая решетка, решето или сито, которые располагаются горизонтально или под углом к горизонту и приводятся в колебательное состояние. Благодаря колебательным движениям просеивающей поверхности материал, поступающий на нее, перемещается к разгрузочному концу грохота.

Различают сухой и мокрый способы грохочения. При мокром способе исходный материал поступает на грохот в виде пульпы или в сухом виде и на грохоте орошается водой. При таком грохочении материал не только разделятся по крупности, но и промывается.

Процесс грохочения принято оценивать двумя показателями: производительностью, т. е. количеством поступающего на грохот исходного материала в единицу времени, и эффективностью грохочения - отношением массы материала, прошедшей сквозь отверстия сита, к массе материала данной крупности, содержащейся в исходном продукте.

Грохоты с плоскими рабочими органами. Рабочей частью грохота является просеивающая поверхность, которая может быть выполнена в вид сита (плетеной проволочной сетки), решета (стального листа с отверстиями или колосниковой решетки).

Сита различают по способу плетения, форме ячейки (квадратная и прямоугольная), сечению проволоки (круглая и специального профиля), форме проволоки (предварительно изогнутая и прямая). Сварное сито изготавливают на месте эксплуатации из стальных прутков диаметром 7-8 мм и размером ячеек 60-100 мм.

Вибрационные грохоты бывают легкие, средние и тяжелые. По конструкции грохоты разделяют на гирационные (рис. 10, а), инерционные (рис. 14, б), самобалансные (рис. 10, в) и резонансные.

В промышленности строительных материалов используют средние и тяжелые грохоты.

Наиболее эффективными опорами грохотов являются пневмобаллонные амортизаторы. Пневмобаллонные опоры имеют нелинейную упругую характеристику, и с возрастанием колебаний при резонансе жесткость увеличивается. Один тип пневмобаллонной опоры при изменении внутреннего давления может быть использован для различных нагрузок при различных параметрах колебаний.

Находят применение грохоты, у которых колебания просеивающей поверхности вызываются электромагнитным вибратором. В таких грохотах отсутствуют вращающиеся части, колебание сообщается только просеивающей поверхности, а короб (рама) остается неподвижным.

Теория грохочения базируется на вероятностном характере процесса прохождения зерна сквозь отверстие просеивающей поверхности. Шарообразное зерно вертикально падает на просеивающую поверхность с квадратными отверстиями. При этих условиях вероятность прохождении зерна сквозь отверстие будет определяться как отношение числа случаев m прохождения зерна сквозь отверстие к общему числу всех случаев n.

Рис. 10. Основные кинематические схемы грохотов:

а - гирационного; б – инерционного.

Просеивание зависит от соотношения размеров зерна d и отверстия l зависит от их абсолютных размеров. Незначительное увеличение диаметра зерна d более 0,75l вызывает необходимость существенного увеличения числа отверстий на сите для прохождения его сквозь сито.

4. ДРОБИЛЬНО-СОРТИРОВОЧНЫЕ УСТАНОВКИ И ЗАВОДЫ

Каменные материалы перерабатывают на специализированных дробильно-сортировочных установках и заводах, которые по степени подвижности разделяют на стационарные, полустационарные (инвентарные, сборно-разборные), передвижные и плавучие.

Дробильно-сортировочные заводы разделяют: по объему выпускаемой продукции (мощности) на заводы малой производительности (до 50-100 м3 в год), заводы средней производительности (100-250 тыс. м3 в год) и заводы большой производительности (более 250 тыс. м3 в год); по схеме технологического процесса - на заводы, работающие по открытому или замкнутому циклу; по расположению в отношении рельефа местности - на заводы, расположенные на горизонтальной площадке с горизонтальной компоновкой оборудования, и заводы с вертикальной схемой компоновки.

Открытым циклом называют такой цикл, при котором дробимый материал на каждой стадии проходит через дробилку только один раз и сверхмерный материал не поступает для дополнительного дробления. Более равномерный продукт получается при замкнутом цикле дробления, когда сверхмерный материал поступает для повторного дробления и грохочения.

На дробильно-сортировочном заводе материал измельчается в несколько стадий с применением различных дробильных машин, которые выбирают в зависимости от свойств исходного материала. Число стадий дробления назначают исходя из требуемой степени дробления.

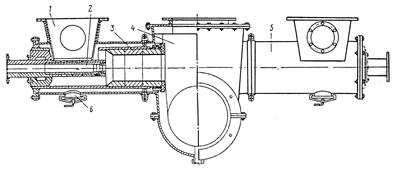

Принципиальная схема трехстадийного процесса переработки горных пород на дробильно-сортировочном заводе показана на рис. 11. Горная масса поступает в бункер 1 и питателем 2 подается на предварительное сортирование, которое производится на тяжелых колосниковых грохотах 3. Из исходной горной массы отбирается материал, не требующий дробления в машинах первой стадии. В зависимости от степени загрязнения нижний продукт может быть направлен на дальнейшее дробление или исключен из процесса переработки. Верхний продукт поступает в дробилку 4 первичного (крупного) дробления, где размер отдельных кусков уменьшается до 125-250 мм. Это обеспечивает нормальную работу дробилок последующей стадии.

Рис. 11. Принципиальная схема трехстадийного процесса переработки горных пород.

Нижний продукт после предварительного сортирования и материал, прошедший первую стадию дробления, подают на грохот 5 для промежуточного сортирования, назначение которого - исключить из потока материала продукт, не требующий переработки в машине 6 второй стадии дробления. Это снижает нагрузку на дробилку вторичного (среднего) дробления и уменьшает переизмельчение материала. На этой стадии дробления устанавливают одну или несколько дробилок для среднего дробления и получают куски размером 46-125 мм. Нижний продукт первого грохота 5 для промежуточного сортирования и продукт, прошедший дробилку 6 второй стадии дробления, поступают на второй грохот 7 для промежуточного сортирования. Дробилка 8 для мелкого дробления, установленная на третьей стадии, перерабатывает до товарного размера 40 мм материал, полученный на предыдущих стадиях. Для этого в зависимости от вида горной породы применяют конусные, молотковые и роторные дробилки для мелкого дробления.

После дробилки третьей стадии материал поступает на грохот 9 поверочного (контрольного) грохочения и на грохот 10 окончательного сортирования. На этом грохоте верхнее сито устанавливают на максимальный размер фракции готового продукта. С этого сита верхний продукт, т. е. зерна размером больше 40 мм возвращаются в дробилку третьей стадии. Так осуществляется замкнутый цикл дробления. Применение замкнутого цикла повышает (на 25-30%) производительность дробилок последней стадии, так как допускает их работу с более широкими выходим ми щелями. Кроме того, замкнутый цикл позволяет более точно выдержать требования по допустимому закрупнению готового продукта.

Автоматизация дробильно-сортировочных заводов. Дробильно-сортировочное предприятие представляет собой единую поточно-транспортную систему (ПТС). Производственные процессы выполняются без участия обслуживающего персонала в автоматизированном режиме. Особенностью, осложняющей автоматизацию дробильно-сортировочного завода, является необходимость обеспечения дистанционного и автоматического управления не только пуском и остановкой машин и механизмов, по и автоматического регулирования режимов переработки материала на paзличных стадиях процесса в зависимости от изменения количества и качества поступающего сырья, а также защиты оборудования при резких отклонениях режимов работы. Управление автоматизированным дробильно-сортировочным заводом осуществляется с центрального диспетчерского пульта. Такое управление называется централизованным автоматизированным (ЦАУ). Требования к схемам ЦАУ изложены в Нормах технологического проектирования.

Повышение экологичности . Дробильное оборудование по ряду санитарно-гигиенических показателей не удовлетворяет установленным требованиям и нормам обеспечения нормальных условий работы обслуживающего персонала. Поэтому выбору способа установки и эксплуатации оборудования следует уделять особое внимание.

Дробление материалов в дробилках и дробильных установках связанно со значительным шумообразованием, возникающим при расколе кусков и вибрации деталей от импульсных воздействии усилий дробления.

Для уменьшения шумового воздействия на обслуживающий персонал рассматриваются два основных способа: снижение шума, излучаемого технологическими устройствами; борьба с проницаемостью излучаемого шума.

По первому способу выбирают оптимальную толщину стенок, усиливают изолирующие элементы, применяют эластичные соединения отдельных деталей с корпусом, устанавливают дробилки на упругих элементах, разделяют течки и трубопроводы эластичными фланцами и др.

По второму способу применяют различного вида укрытия, устанавливают оборудование в отдельных помещениях, удаляют пульты управления и рабочие зоны от непосредственной близости с дробилками.

Применение виброизоляции. При работе дробилок на фундаменты передаются большие горизонтальные динамические нагрузки, которые наиболее опасны для строительных конструкций при расположении оборудования на высоких отметках. В связи с этим фундаменты дробилок выполняют обычно из монолитного железобетона. И тем не менее в ряде случаев они испытывают недопустимые вибрации.

Конструктивно виброизоляторы могут быть выполнены в виде подвесок (рис. 12) или в виде специальных виброизоляторов с гидравлическими шарнирами, установка дробилок на виброизоляторы не требует каких-либо изменений в самих машинах.

Пылеобразование и пылеподавление. При эксплуатации дробильного оборудования важнейшей задачей является защита обслуживающего персонала от вредных воздействий пыли.

Процесс дробления кусков материала в дробильных машинах происходит с образованием мелкодисперсных частиц. Кроме того, поступающие в дробилки материалы также содержат мелкие пылевидные фракции, образовавшиеся в результате разрушения горной породы взрывом в карьере, а также от истирания при перегрузках и транспортировании. Воздушные потоки, возникающие от движения рабочих органов дробилок и свободного движения кусков материала, увлекают с собой мелкодисперсные фракции, выносят их в окружающую зону промышленного помещения, создают неблагоприятные условия для обслуживающего персонала.

Рис. 12. Схема подвесной виброизоляции: а – схема установки дробилки: 1 – дробилка; 2 – приводной двигатель; 3 – платформа; 4 – стержень подвеска; 5 – опора платформы; б – узел подвески: 1 – регулировочная гайка; 2 – натяжная муфта; 3 – защитная шайба; 4 – шарикоподшипниковый упор; 5 – постель подшипника; 6 – стойка; 7 - опорная рама; 8 – трос.

По характеру образования и выделения пыли дробильное оборудование обычно разделяют на две группы. Первая - щековые и конусные дробилки (с качающимся рабочим органом), вторая - молотковые и роторные дробилки (с быстровращающимся ротором). В щековых и конусных дробилках возвратно-поступательные движения рабочего органа выталкивают воздух из внутренней полости дробилки последовательными порциями в приемное отверстие и в выходную щель. При этом скорость пылевоздушных потоков щековых дробилок достигает 3 м/с, у конусных – 1,8 м/с. Формирование воздушных потоков в молотковых и роторных дробилках происходит подобно формированию воздушных потоков в центробежных вентиляторах при быстром вращении роторов. Скорость выхода воздуха достигает 7 м/с.

По технологическому циклу сопрягается дробильное оборудование с перегрузочными устройствами - течками, воронками, бункерами, конвейерами, в которые материал перемещается самотеком под действием гравитационных сил. Движущийся материал увлекает (эжектирует) воздух, который нагнетается в технологические емкости, создавая в них избыточное давление.

Для защиты производственного помещения от выброса пыли применяют герметичные укрытия оборудования, течек, мест пересыпки.

К укрытиям предъявляются следующие требования: их форма должна соответствовать аэродинамике пылевоздушных потоков.

Обеспечение требуемого уровня разрежения достигается пылеотсасывающей вентиляцией, объемы которой зависят от вида оборудования, формы и типа укрытий, характера готового продукта и др. и определяются по специальным методикам. Ориентировочные значения объемов аспирируемого воздуха в зависимости от типа дробильного оборудования приведены в данных Союзгипронеруда (Общесоюзные нормы технологического проектирования предприятий нерудных строительных материалов. - Л.: Стройиздат, 1988).

Чтобы работа технологического оборудования была невозможна без действия аспирационных установок, предусмотрена блокировка электроприводов аспирационного оборудования с технологическим и пуск ее с опережением до 3 мин.

Для эффективного пылеподавления в тех случаях, когда позволят технологический процесс, широко используют гидро- и парообеспыливание, благодаря которому с помощью распыленной воды и пароводяного тумана увлажняется материал и подавляется пылевое облако. Увлажнение изверженных пород на 8-10% и осадочных на 4-6% практически сводит к минимуму выделения пыли. Союзгипронеруд рекомендует следующее распределение воды по отдельным технологическим циклам производства щебня, %:

Предварительное увлажнение перед поступлением в процесс 10

Первичное дробление:

в приемном бункере 15

в корпусе первичного дробления 15

Вторичное и третичное дробление 20

Сортирование 20

Перегрузка и склады 20

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Бауман В. Л., Клушанцев Б.В., Мартынов В.Д. Механическое оборудование предприятий строительных материалов, изделий и конструкций. – М.: Машиностроение, 1981. – 324 с.