Влияние двигателей внутреннего сгорания и экологическую ситуацию

СОДЕРЖАНИЕ: ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ И ЭКОЛОГИЯ. 1.1. Вредные выбросы в составе отработавших газов и их воздействие на живую природу 1.2. Законодательные ограничения выбросов вредных веществДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ И ЭКОЛОГИЯ.

1.1. Вредные выбросы в составе отработавших газов и их воздействие на живую природу

1.2. Законодательные ограничения выбросов вредных веществ

1.3. Альтернативные топлива

1.4. Совершенствование систем питания и зажигания

1.5. Нейтрализация

Список литературы

ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ И ЭКОЛОГИЯ

1.1. Вредные выбросы в составе отработавших газов и их воздействие на живую природу

При полном сгорании углеводородов конечными продуктами являются углекислый газ и вода. Однако полного сгорания в поршневых ДВС достичь технически невозможно. Сегодня порядка 60% из общего количества вредных веществ, выбрасываемых в атмосферу крупных городов, приходится на автомобильный транспорт.

В состав отработавших газов ДВС входит более 200 различных химических веществ. Среди них:

- продукты неполного сгорания в виде оксида углерода, альдегидов, кетонов, углеводородов, водорода, перекисных соединений, сажи;

- продукты термических реакций азота с кислородом – оксиды азота;

- соединения неорганических веществ, которые входят в состав топлива, – свинца и других тяжелых металлов, диоксид серы и др.;

- избыточный кислород.

Количество и состав отработавших газов определяются конструктивными особенностями двигателей, их режимом работы, техническим состоянием, качеством дорожных покрытий, метеоусловиями. На рис. 1.1 показаны зависимости содержания основных веществ в составе отработавших газов.

В табл. 1.1 приведена характеристика городского ритма движения автомобиля и усредненные значения выбросов в процентах к их суммарному значению за полный цикл условного городского движения.

Оксид углерода (СО) образуется в двигателях при сгорании обогащенных топливовоздушных смесей, а также вследствие диссоциации диоксида углерода, при высоких температурах. В обычных условиях СО – бесцветный газ без запаха. Токсическое действие СО заключается в его способности превращать часть гемоглобина крови в карбо-ксигемоглобин, вызывающий нарушение тканевого дыхания. Наряду с этим СО оказывает прямое влияние на тканевые биохимические процессы, влекущие за собой нарушение жирового и углеводного обмена, витаминного баланса и т. д. Токсический эффект СО связан также с его непосредственным влиянием на клетки центральной нервной системы. При действии на человека СО вызывает головную боль, головокружение, быструю утомляемость, раздражительность, сонливость, бо-ли в области сердца. Острые отравления наблюдаются при вдыхании воздуха с концентрацией СО более 2.5 мг/л в течение 1 часа.

Таблица 1.1

Характеристика городского ритма движения автомобиля

| Режим работы двигателя | Параметры работы двигателя ,% | |||||

| Время работы | Расход топлива | Объем отрабо-тавших газов | Выбросы | |||

| СО | СnHm | NOx | ||||

| Холостой | 40 | 15 | 10 | 20 | 17 | 0 |

| Разгон | 18 | 35 | 45 | 30 | 30 | 80 |

| Установ-ся | 30 | 37 | 40 | 38 | 28 | 19 |

| Замедление | 12 | 13 | 5 | 12 | 25 | 1 |

Оксиды азота в отработавших газах образуются в результате обратимой реакции окисления азота кислородом воздуха под воздействием высоких температур и давления. По мере охлаждения отработавших газов и разбавления их кислородом воздуха оксид азота превращается в диоксид. Оксид азота (NO) – бесцветный газ, диоксид азота (NO2 ) – газ красно-бурого цвета с характерным запахом. Оксиды азота при попадании в организм человека соединяются с водой. При этом они образуют в дыхательных путях соединения азотной и азотистой кислоты. Оксиды азота раздражающе действуют на слизистые оболочки глаз, носа, рта. Воздействие NO2 способствует развитию заболеваний легких. Симптомы отравления проявляются только через 6 часов в виде кашля, удушья, возможен нарастающий отек легких. Также NОХ участвуют в формировании кислотных дождей.

Причиной образования углеводородов (СН) является неоднородность состава горючей смеси в камере сгорания двигателя, а также неравномерность температуры и давления в различных ее частях. В некоторых зонах цилиндра (паразитных объемах) топливо практически не сгорает, так как происходит обрыв цепной реакции окисления углеводородов.

Оксиды азота и углеводороды тяжелее воздуха и могут накапливаться вблизи дорог и улиц. В них под воздействием солнечного света проходят различные химические реакции. Разложение оксидов азота приводит к образованию озона (О3 ). В нормальных условиях озон не стоек и быстро распадается, но в присутствии углеводородов процесс его распада замедляется. Он активно вступает в реакции с частичками влаги и другими соединениями, образуя смог. Кроме того, озон разъедает глаза и легкие.

Отдельные углеводороды СН (бензапирен) являются сильнейшими канцерогенными веществами, переносчиками которых могут быть частички сажи.

При работе двигателя на этилированных бензинах образуются частицы твердого оксида свинца вследствие распада тетраэтилсвинца. В отработавших газах они содержатся в виде мельчайших частиц размером 1–5 мкм, которые долго сохраняются в атмосфере. Присутствие свинца в воздухе вызывает серьезные поражения органов пищеварения, центральной и периферической нервной системы. Воздействие свинца на кровь проявляется в снижении количества гемоглобина и разрушении эритроцитов.

Состав отработавших газов дизельных двигателей отличается от бензиновых (табл. 10.2). В дизельном двигателе происходит более полное сгорание топлива. При этом образуется меньше окиси углерода и несгоревших углеводородов. Но, вместе с этим, за счет избытка воздуха в дизеле образуется большее количество оксидов азота.

Кроме того, работа дизельных двигателей на определенных режимах характеризуется дымностью. Черный дым представляет собой продукт неполного сгорания и состоит из частиц углерода (сажи) размером 0.1–0.3 мкм. Белый дым, образующийся в основном при работе двигателя на холостом ходу, состоит, главным образом, из альдегидов, обладающих раздражающим действием, частичек испарившегося топлива и капелек воды. Голубой дым образуется при охлаждении на воздухе отработавших газов. Он состоит из капелек жидких углеводородов.

Особенностью отработавших газов дизельных двигателей является содержание канцерогенных полициклических ароматических углеводородов, среди которых наиболее вреден диоксин (циклический эфир) и бензапирен. Последний, так же как и свинец, относится к первому классу опасности загрязняющих веществ. Диоксины и близкие им соединения во много раз токсичнее таких ядов, как кураре и цианистый калий.

Таблица 1.2

Количество токсичных компонентов (в г),

образующееся при сгорании 1 кг топлива

| Загрязняющее вещество | Бензин | Дизельное топливо |

| Оксид углерода | 465 | 21 |

| Углеводороды | 23 | 4 |

| Оксиды азота | 15 | 18 |

| Диоксид серы | 2 | 8 |

| Альдегиды | 1 | 1 |

| Сажа | 1 | 5 |

| Свинец | 0,5 | 0 |

| Всего | 507,5 | 57 |

В отработавших газах обнаружен также акреолин (особенно при работе дизельных двигателей). Он имеет запах пригорелых жиров и при содержании более 0.004 мг/л вызывает раздражение верхних дыхательных путей, а также воспаление слизистой оболочки глаз.

Вещества, содержащиеся в выхлопных газах автомобилей, могут вызвать прогрессирующие поражения центральной нервной системы, печени, почек, мозга, половых органов, летаргию, синдром Паркинсона, пневмонию, эндемическую атаксию, подагру, бронхиальный рак, дерматиты, интоксикацию, аллергию, респираторные и другие заболевания. Вероятность возникновения заболеваний возрастает по мере увеличения времени воздействия вредных веществ и их концентрации.

1.2. Законодательные ограничения выбросов вредных веществ

Первые шаги по ограничению количества вредных веществ в отработавших газах были сделаны в Соединенных Штатах, где проблема загазованности в крупных городах стала наиболее актуальной после Второй мировой войны. В конце 60-х годов, когда мегаполисы Америки и Японии стали задыхаться от смога, инициативу взяли на себя правительственные комиссии этих стран. Законодательные акты об обязательном снижении уровня токсичных выхлопов новых автомобилей заставили производителей заняться усовершенствованием двигателей и разработкой систем нейтрализации.

В 1970 году в Соединенных Штатах был принят закон, в соответствие с которым уровень токсичных компонентов в отработавших газах автомобилей 1975 модельного года должен был быть меньше, чем у машин 1960 года выпуска: СН – на 87%, СО – на 82% и NОх – на 24%. Аналогичные требования были узаконены в Японии и в Европе.

Разработкой общеевропейских правил, предписаний и стандартов в области экологии автомобильной техники занимается действующий в рамках Европейской экономической комиссии ООН (EЭK ООН) Комитет по внутреннему транспорту. Выпускаемыеим документы получили название Правил ЕЭК ООН и обязательны для стран-участников Женевского соглашения 1958 года, к которому присоединилась и Россия.

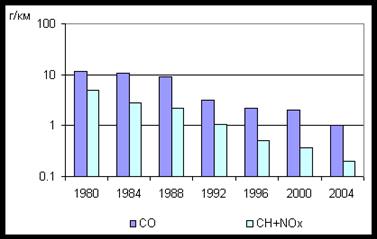

Согласно этим правилам допустимые выбросы вредных веществ с 1993 году были ограничены: по оксиду углерода с 15 г/км в 1991 году до 2.2 г/км в 1996 году, а по сумме углеводородов и оксидов азота с 5.1 г/км в 1991 году до 0.5 г/км в 1996 году. В 2000 году введены еще более строгие нормы (рис. 1.2). Резкое ужесточение норм предусмотрено также и для дизелей грузовых автомобилей (рис. 1.3).

Рис. 1.2. Динамика ограничений вредных выбросов

для автомобилей массой до 3.5 тонн (бензин)

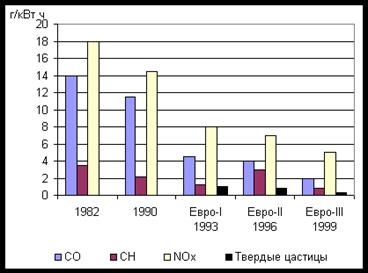

Нормы, введенные для автомобилей в 1993 году, получили название EBPO-I, в 1996 – ЕВРО-II, в 2000 – ЕВРО-III. Введение таких норм вывело европейские правила на уровень стандартов США.

Одновременно с количественным ужесточением норм происходит и их качественное изменение. Вместо ограничений по дымности введено нормирование твердых частиц, на поверхности которых адсорбируются опасные для здоровья человека ароматические углеводороды, в частности бензапирен.

Нормирование выброса твердых частиц ограничивает их количество в значительно больших пределах, чем при ограничении дымности, которая позволяет оценивать только такое количество твердых частиц, которое делает отработавшие газы видимыми.

Рис. 1.3. Динамика ограничений вредных выбросов для дизельных грузовых автомобилей с полной массой более 3.5 т, установленных ЕЭК

Для того чтобы ограничить выброс токсичных углеводородов, вводятся нормы на содержание в отработавших газах безметановой группы углеводородов. Намечается введение ограничений на выброс формальдегида. Предусмотрено ограничение испарений топлива из системы питания автомобилей с бензиновыми двигателями.

Как в США, так и в Правилах ЕЭК ООН регламентируются пробеги автомобилей (80 тыс. и 160 тыс. км), на протяжении которых они должны соответствовать установленным нормам по токсичности.

В России стандарты, ограничивающие выброс вредных веществ автотранспортными средствами, начали вводиться в 70-е годы: ГОСТ 21393-75 “Автомобили с дизелями. Дымность отработавших газов. Нормы и методы измерений. Требования безопасности” и ГОСТ 17.2.1.02-76 “Охрана природы. Атмосфера. Выбросы двигателей автомобилей, тракторов, самоходных сельскохозяйственных и строительно-дорожных машин. Термины и определения”.

В восьмидесятых годах был принят ГОСТ 17.2.2.03-87 “Охрана природы. Атмосфера. Нормы и методы измерений содержания окиси углерода и углеводородов в отработавших газах автомобилей с бензиновыми двигателями. Требования безопасности” и ГОСТ 17.2.2.01-84 “Охрана природы. Атмосфера. Дизели автомобильные. Дымность отработавших газов. Нормы и методы измерений”.

Нормы, в соответствии с ростом парка и ориентацией на аналогичные Правила ЕЭК ООН, постепенно ужесточались. Однако уже с начала 90-х годов российские стандарты по жесткости начали существенно уступать нормам, введенным ЕЭК ООН.

Причины отставания – неподготовленность инфраструктуры эксплуатации автотракторной техники. Для профилактики, ремонта и технического обслуживания автомобилей, оснащенных электроникой и системами нейтрализации, требуется развитая сеть станций технического обслуживания с квалифицированным персоналом, современным ремонтным оборудованием и измерительной аппаратурой, в том числе и на местах.

Действует ГОСТ 2084-77, предусматривающий выпуск в России бензинов, содержащих тетраэтилэтилен свинца. Транспортировка и хранение топлива не гарантируют от попадания в неэтилированный бензин остатков этилированного. Нет условий, при которых владельцы автомобилей с системами нейтрализации были бы гарантированы от заправки бензином с присадками свинца.

Тем не менее работа по ужесточению экологических требований ведется. Постановлением Госстандарта РФ от 1 апреля 1998 года № 19 утверждены “Правила по проведению работ в системе сертификации механических транспортных средств и прицепов”, которые определяют временный порядок применения в России Правил ЕЭК ООН № 834 и № 495.

С 1 января 1999 года введен ГОСТ Р 51105.97 “Топлива для двигателей внутреннего сгорания. Неэтилированный бензин. Технические условия”. В мае 1999 года Госстандарт принял постановление о введении в действие государственных стандартов, ограничивающих выделение загрязняющих веществ автомобилями. Стандарты содержат аутентичный текст с Правилами № 49 и № 83 ЕЭК ООН и вводятся в действие с 1 июля 2000 г. В том же году был принят стандарт ГОСТ Р 51832-2001 “Двигатели внутреннего сгорания с принудительным зажиганием, работающие на бензине, и автотранспортные средства полной массой более 3.5 т, оснащенные этими двигателями. Выбросы вредных веществ. Технические требования и методы испытаний”. С первого января 2004 года вступил в силу ГОСТ Р 52033-2003 “Автомобили с бензиновыми двигателями. Выбросы загрязняющих веществ с отработавшими газами. Нормы и методы контроля при оценке технического состояния”.

Для выполнения все более ужесточающихся норм по выбросу загрязняющих веществ производители автотракторной техники проводят совершенствование систем питания и зажигания, применение альтернативных топлив, нейтрализацию отработавших газов, разработку комбинированных силовых установок.

1.3. Альтернативные топлива

Во всем мире большое внимание уделяется замене жидких нефтяных топлив сжиженным углеводородным газом (пропан-бутановая смесь) и сжатым природным газом (метаном), а также спиртосодержащими смесями. В табл. 1.3 приведены сравнительные показатели выбросов вредных веществ при работе ДВС на различных топливах.

Таблица 1.3

Содержание вредных веществ в отработавших газах при испытаниях автомобиля (без нейтрализатора) по ездовому циклу

| Вид топлива | Выбросы вредных веществ г/испытание | ||

| СО | СН | NOx | |

| Бензин АИ92 | 42 | 8.8 | 9.1 |

| Сжиженный газ | 19 | 4.8 | 8.7 |

| Сжатый газ | 8.5 | 4.8 | 8.7 |

| Бензометанольная смесь | 3.2 | 5.4 | 7.6 |

Преимущества газового топлива – высокое октановое число и возможность применения нейтрализаторов. Однако при их использовании уменьшается мощность двигателя, а большая масса и габариты топливной аппаратуры снижают эксплуатационные показатели автомобиля. К недостаткам газообразных топлив относится также высокая чувствительность к регулировкам топливной аппаратуры. При неудовлетворительном качестве изготовления топливной аппаратуры и при низкой культуре эксплуатации токсичность отработавших газов двигателя, работающего на газовом топливе, может превышать значения бензинового варианта.

В странах с жарким климатом распространение получили автомобили с двигателями, работающими на спиртовых топливах (метаноле и этаноле). Применение спиртов снижает выброс вредных веществ на 20–25%. К недостаткам спиртовых топлив относится существенное ухудшение пусковых качеств двигателя и высокая коррозионная агрессивность и токсичность самого метанола. В России спиртовые топлива для автомобилей в настоящее время не применяются.

Все большее внимание как у нас в стране, так и за рубежом уделяется идее применения водорода. Перспективность этого топлива определяется его экологической чистотой (у автомобилей, работающих на данном топливе, выброс оксида углерода уменьшается в 30–50 раз, оксидов азота в 3–5 раз и углеводородов в 2–2.5 раза), неограниченностью и возобновляемостью сырьевых ресурсов. Однако внедрение водородного топлива сдерживается созданием энергоемких систем хранения водорода на борту автомобиля. Применяемые в настоящее время металлогидридные аккумуляторы, реакторы разложения метанола и другие системы очень сложны и дороги. Учитывая также трудности, связанные с требованиями компактного и безопасного образования и хранения водорода на борту автомобиля, автомобили с водородным двигателем какого-либо заметного практического применения пока не имеют.

В качестве альтернативы ДВС большой интерес представляют электрические силовые установки, использующие электрохимические источники энергии, аккумуляторные батареи и электрохимические генераторы. Электромобили отличаются хорошей приспособляемостью к переменным режимам городского движения, простотой технического обслуживания и экологической чистотой. Однако их практическое применение остается пока проблематичным. Во-первых, нет надежных, легких и достаточно энергоемких электрохимических источников тока. Во-вторых, перевод автомобильного парка на питание электрохимическими аккумуляторами приведет к расходованию огромного количества энергии наих подзарядку. Эта энергия в большинстве своем вырабатывается на тепловых электростанциях. При этом за счет многократной конвертации энергии (химическая – тепловая – электрическая – химическая – электрическая – механическая) общий КПД системы очень низкий и экологическое загрязнение районов вокруг электростанций многократно превысит нынешние значения.

1.4. Совершенствование систем питания и зажигания

Одним из недостатков карбюраторных систем питания является неравномерное распределение топлива по цилиндрам двигателя. Это вызывает неравномерную работу ДВС и невозможность обеднения регулировок карбюратора из-за переобеднения смеси и прекращения горения в отдельных цилиндрах (рост СН) при обогащенной смеси в остальных (большое содержание в отработавших газах СО). Для устранения этого недостатка изменили порядок работы цилиндров с 1–2–4–3 на 1–3–4–2 и оптимизации формы впускных трубопроводов, например, применение ресиверов во впускной магистрали. Кроме этого, под карбюраторы устанавливали различные рассекатели, направляющие потока, впускной трубопровод подогревают. В СССР была разработана и внедрена в массовое производство автономная система холостого хода (ХХ). Эти мероприятия позволили уложиться в требования на режимах ХХ.

Как было сказано выше, при городском цикле до 40% времени автомобиль работает в режиме принудительно холостого хода (ПХХ) – торможения двигателем. При этом под дроссельной заслонкой разряжение много выше, чем на режиме ХХ, что вызывает переобогащение топливовоздушной смеси и прекращение ее горения в цилиндрах двигателя, растет количество вредных выбросов. Для уменьшения выбросов на режимах ПХХ были разработаны системы демпфирования дроссельной заслонки (приоткрыватели) и экономайзеры принудительного холостого хода ЭПХХ. Первые системы, приоткрывая дроссельную заслонку, уменьшают разряжения под ней, тем самым предотвращают переобогащение смеси. Вторые перекрывают поступление топлива в цилиндры двигателя на режимах ПХХ. Системы ПЭХХ позволяют до 20% снизить количество вредных выбросов и до 5% повысить топливную экономичность в условиях городской эксплуатации.

С выбросами окислов азота NОх боролись, понижая температуру сгорания горючей смеси. Для этого системы питания как бензиновых, так и дизельных двигателей оснащали устройствами рециркуляции отработавших газов. Система, на определенных режимах работы двигателя, перепускала часть отработавших газов из выпускного во впускной трубопровод.

Инерционность топливодозирующих систем не позволяет создать конструкцию карбюратора, полностью отвечающего всем требованиям точности дозирования для всех режимов работы двигателя, особенно переходных. Для преодоления недостатков карбюратора были разработаны так называемые “инжекторные” системы питания.

Вначале это были механические системы с постоянной подачей топлива в район впускных клапанов. Данные системы позволяли выполнять начальные экологические требования. В настоящее время это электронно-механические системы с фразированным впрыском и обратной связью.

В 70-е годы основным способом снижения количества вредных выбросов было применение все более бедных топливовоздушных смесей. Для их бесперебойного воспламенения потребовалось совершенствование систем зажигания с целью увеличения мощности искры. Сдерживающим факиром в этом служили механический разрыв первичной цепи и механическое распределение высоковольтной энергии. Для преодоления этого недостатка были разработаны контактно-транзисторные и бесконтактные системы.

Сегодня все большее распространение получают бесконтактные системы зажигания со статическим распределением высоковольтной энергии под управлением электронного блока, одновременно оптимизирующего топливоподачу и углы опережения зажигания.

У дизельных двигателей основным направлением совершенствования системы питания явилось повышение давления впрыска. На сегодняшний день нормой является давления впрыска порядка 120 МПа, у перспективных двигателей до 250 МПа. Это позволяет более полно сжигать топливо, снизив содержание в отработавших газах СН и твердых частиц. Так же как и для бензиновых, для дизельных систем питания разработаны электронные системы управления двигателем, которые не позволяют двигателям выходить на режимы дымления.

Разрабатываются различные системы нейтрализации отработавших газов. Так, например, разработана система с фильтром в выпускном тракте, который удерживает твердые частицы выхлопа. После определенной наработки, электронный блок отдает команду на увеличение подачи топлива. Это приводит к росту температуры отработавших газов, что, в свою очередь, приводит к выжиганию сажи и регенерации фильтра.

1.5. Нейтрализация

В тех же 70-х годах стало ясно, что добиться существенного улучшения ситуации с токсичностью без применения дополнительных устройств невозможно, поскольку уменьшение одного параметра влечет увеличение других. Поэтому активно занялись совершенствованием систем нейтрализации отработавших газов.

Системы нейтрализации применялись и ранее для автотракторной техники, работающей в особых условиях, например на прокладке туннелей и разработке шахт.

Существует два основных принципа построения нейтрализаторов – термический и каталитический.

Термический нейтрализатор представляет собой камеру сгорания, которая размещается в выпускном тракте двигателя для дожигания продуктов неполного сгорания топлива – СН и СО. Он может устанавливаться на месте выпускного трубопровода и выполнять его функции. Реакции окисления СО и СН протекают достаточно быстро при температуре свыше 830 °С и при наличии в зоне реакций несвязанного кислорода. Термические нейтрализаторы применяются на двигателях с принудительным воспламенением, в которых необходимая для эффективного протекания термических реакций окисления температура обеспечивается без подачи дополнительного топлива. И без того высокая температура выпускных газов у этих двигателей повышается в зоне реакции в результате догорания части СН и СО, концентрация которых значительно выше, чем у дизелей.

Термический нейтрализатор (рис. 1.4) состоит из корпуса с подводящими (выпускными) патрубками и одной или двух жаровых труб-вставок из жаропрочной листовой стали. Хорошее перемешивание дополнительного воздуха, необходимого для окисления СН и СО, с выпускными газами достигается интенсивным вихреобразованием и турбулизацией газов при перетекании через отверстия в трубах и в результате изменения направления их движения системой перегородок. Для эффективного догорания СО и СН требуется достаточно большое время, поэтому скорость газов в нейтрализаторе задается невысокой, вследствие чего объем его получается сравнительно большим.

Рис. 1.4. Термический нейтрализатор

Чтобы предотвратить падение температуры выпускных газов в результате теплоотдачи в стенки, выпускной трубопровод и нейтрализатор покрывают тепловой изоляцией, устанавливают тепловые экраны в выпускных каналах, размещают нейтрализатор по возможности ближе к двигателю. Несмотря на это, для прогрева термического нейтрализатора после пуска двигателя требуется значительное время. Для сокращения этого времени повышают температуру выпускных газов, что достигается обогащением горючей смеси и уменьшением угла опережения зажигания, хотя и то, и другое повышает расход топлива. К подобным мерам прибегают для поддержания стабильного пламени на переходных режимах работы двигателя. Уменьшению времени до начала эффективного окисления СН и СО способствует также жаровая вставка.

Каталитические нейтрализаторы – устройства, содержащие в себе вещества, ускоряющие реакции, – катализаторы. Каталитические нейтрализаторымогут быть “однокомпонентными” “двухкомпонентными” и “трехкомпонентными”.

Однокомпонентные и двухкомпонентные нейтрализаторы окислительного типа дожигают (доокисляют) СО (однокомпонентные) и СН (двухкомпонентные).

2СО + О2 = 2СО2 (при 250–300°С ).

Сm Нn + (m + n/4)О2 = mСО2 + n/2Н2 О (свыше 400°С ).

Нейтрализатор представляет собой корпус из нержавеющей стали, включенный в систему выпуска. В корпусе располагается блок носителя активного элемента. Первые нейтрализаторы заполнялись металлическими шариками, покрытыми тонким слоем катализатора (см. рис. 1.5).

Рис. 1.5. Устройство каталитического нейтрализатора

В качестве активного вещества использовались: алюминий, медь, хром, никель. Основными недостатками нейтрализаторов первых поколений были низкая эффективность и малый срок службы. Наиболее стойким к “отравляющему” воздействию серных, кремнийорганических и прочих соединений, образующихся вследствие сгорания содержащихся в цилиндре двигателя топлива и масла, оказались каталитические нейтрализаторы на основе благородных металлов – платины и палладия.

Носителем активного вещества в таких нейтрализаторах служит спецкерамика – монолит с множеством продольных сот-ячеек. На поверхность сот нанесена специальная шероховатая подложка. Это позволяет увеличить эффективную площадь контакта покрытия с выхлопными газами до ~20 тыс. м2 . Количество благородных металлов, нанесенных на подложку на этой площади, составляет 2–3 грамма, что позволяет организовать массовое производство относительно недорогих изделий.

Керамика выдерживает температуру до 800–850 °С. Неисправности системы питания (затрудненный пуск) и длительная работа на переобогащенной рабочей смеси приводят к тому, что избыточное топливо будет сгорать в нейтрализаторе. Это приводит к оплавлению сот и выходу нейтрализатора из строя. Сегодня в качестве носителей каталитического слоя применяют металлические соты. Это позволяет увеличить площадь рабочей поверхности, получить меньшее противодавление, ускорить разогрев нейтрализатора до рабочей температуры и расширить температурный диапазон до 1000–1050 °С.

Каталитические нейтрализаторы с восстановительной средой, или трехкомпонентные нейтрализаторы, используются в системах выпуска отработавших газов, как для снижения выбросов СО и СН, так и для снижения выбросов окислов азота. Каталитический слой нейтрализатора содержит, кроме платины и палладия, редкоземельный элемент родий. В результате химических реакций на поверхности разогретого до 600–800 °С катализатора СО, СН, Nоx, содержащиеся в отработавших газах, превращаются в H2 O, СО2 , N2 :

2NO + 2СО = N2 + 2СО2 .

2NO + 2Н2 = N2 + 2Н2 О.

Эффективность трехкомпонентного каталитического нейтрализатора достигает в реальных условиях эксплуатации 90%, но лишь при условии, что состав горючей смеси отличается от стехиометрического не более чем на 1%.

Из-за изменения параметров двигателя вследствие его износа, работы на нестационарных режимах, дрейфа настроек систем питания поддерживать стехиометрический состав горючей смеси только за счет конструкции карбюраторов или инжекторов не представляется возможным. Необходима обратная связь, которая оценивала бы состав топливовоздушной смеси, поступающей в цилиндры двигателя.

На сегодняшний день наибольшее распространение получила система обратной связи с использованием так называемого датчика кислорода (лямбда-зонда) на основе циркониевой керамики ZrO2 (рис. 1.6).

Чувствительным элементом лямбда-зонда является циркониевый колпачок 2 . Внутренняя и внешняя поверхности колпачка покрыты тонкими слоями из платинородиевого сплава, которые выполняют роль внешнего 3 и внутреннего 4 электродов. С помощью резьбовой части 1 датчик устанавливается в выпускной тракт. При этом внешний электрод омывается обработавшими газами, а внутренний – атмосферным воздухом.

Рис. 1.6. Конструкция датчика кислорода

Двуокись циркония при температурах свыше 350°С приобретает свойство электролита, а датчик становится гальваническим элементом. Величина ЭДС на электродах датчика определяется соотношением парциальных давлений кислорода на внутренней и внешней сторонах чувствительного элемента. При наличии свободного кислорода в отработавших газах датчик вырабатывает ЭДС порядка 0.1 В. При отсутствии в отработавших газах свободного кислорода ЭДС практически скачком возрастает до 0.9 В.

Управление составом смеси происходит после прогрева датчика до рабочих температур. Состав смеси поддерживается изменением количества подаваемого в цилиндры двигателя топлива на границе перехода ЭДС зонда с низкого на высокий уровень напряжения. Для уменьшения времени выхода на рабочий режим применяют датчики с электроподогревом.

Основными недостатками систем с обратной связью и трехкомпонентным каталитическим нейтрализатором являются: невозможность работы двигателя на этилированном топливе, достаточно низкий ресурс нейтрализатора и лямбда-зонда (порядка 80000 км) и увеличение сопротивления выпускной системы.

Список литературы

- Вырубов Д. Н. Двигатели внутреннего сгорания: теория поршневых и комбинированных двигателей / Д. Н. Вырубов и др. М.: Машиностроение, 1983.

- Автомобильные и тракторные двигатели. (Теория, системы питания, конструкции и расчет)/ Под ред. И. М. Ленина. М.: Высш. шк., 1969.

- Автомобильные и тракторные двигатели: В 2 ч. Конструкция и расчет двигателей / Под ред. И. М. Ленина. 2-е изд., доп. и перераб. М.: Высш. шк., 1976.

- Двигатели внутреннего сгорания: Устройство и работа поршневых и комбинированных двигателей / Под ред. А. С. Орлина, М. Г. Круглова. 3-е изд., перераб. и доп. М.: Машиностроение, 1980.

- Архангельский В. М. Автомобильные двигатели / В. М. Архангельский. М.: Машиностроение, 1973.

- Колчин А. И. Расчет автомобильных и тракторных двигателей / А. И. Колчин, В. П. Демидов. М.: Высш. шк., 1971.

- Двигатели внутреннего сгорания / Под ред. д-ра техн. наук проф. В. Н. Луканина. М.: Высш. школа, 1985.

- Хачиян А. С. Двигатели внутреннего сгорания / А. С. Хачиян и др. М.: Высш. шк., 1985.

- Росс Твег. Системы впрыска бензина. Устройство, обслуживание, ремонт: Практ. пособие / Росс Твег. М.: Издательство “За рулем, 1998.