Влияние материала прокатных валков на их работоспособность

СОДЕРЖАНИЕ: Условия работы и требования к прокатным валкам, их основные эксплуатационные свойства. Материал валков как оптимизирующий фактор. Прогрессивное средство увеличения стойкости прокатных валков против износа и поломок. Основные способы изготовления валков.Министерство образования и науки Украины

Донбасский государственный технический университет

Институт повышения квалификации

КОНТРОЛЬНАЯ РАБОТА

по Металловедению

на тему

«Влияние материала прокатных валков на их

работоспособность»

Выполнил:

ст. гр. ПМГ-А-08з

ЗахаровК.Т.

Алчевск 2009

1. Условия работы и требования, предъявляемые к прокатным валкам

Прокатные валки — основной инструмент, эксплуатационные характеристики которого оказывают влияние на производительность прокатных станов и качество продукции. Расход валков — составная часть себестоимости прокатной продукции. Велико также значение качества валков. Актуальность проблемы повышения эксплуатационных характеристик валков и, в первую очередь, их стойкости в условиях внедрения в прокатное производство станов непрерывной и бесконечной прокатки постоянно возрастает.

Исходя из условий работы валков станов горячей прокатки и требований к ним, в первую очередь можно выделить высокую износостойкость по длине и глубине рабочего слоя при высоких температурах и давлениях; увеличение углов захвата прокатываемого металла; статическую прочность (стойкость против поломок); постоянство рабочего диаметра; чистоту поверхности калибров; точность обработки и некоторые другие.

Валки черновых клетей делают обычно из кованной стали. Предчистовые и чистовые (обладающие высокой износостойкостью, для получения высокой точности проката) – чугунные (легированные) валки.

Основные эксплуатационные свойства валков достигаются путем соответствующего регулирования таких механических свойств валкового материала, как твердость, пластичность, шероховатость, ударную вязкость, временное сопротивление и др. В настоящее время для горячей прокатки черных и цветных металлов применяют как чугунные, так и стальные прокатные валки, причем на долю чугунных прокатных валков приходится 65 % всего производимого объема валков в стране.

Таким образом, материал валков может выступать оптимизирующим фактором.

К числу эффективных мероприятий по повышению износостойкости, являющейся наиболее важной эксплуатационной характеристикой качества валков, можно отнести повышение их поверхностной твердости и увеличение содержания углерода и хрома в валковых сталях.

Однако установлено, что повышение твердости валков и увеличение содержания углерода в стали оказывают отрицательное влияние на сопротивление выкрошиванию.

Химический состав материала стальных валков неоднозначно влияет на их служебные свойства. Так, с повышением содержания углерода возрастает износостойкость валков. Например, увеличение до 0,6 – 0,8% С повышает износостойкость металла вследствие уменьшения в его структуре малоизносостойкого феррита; дальнейшее увеличение содержания углерода в стали вызывает образование избыточных карбидов, которые, кроме повышения износостойкости валков, способствуют улучшению качества поверхности проката. Марганец в количестве 0,5 – 0,9 %, являясь хорошим раскислителем, способствует очищению стали от неметаллических включений и придает им сферическую форму. Одновременно он легирует феррит, повышая прочность стали. Увеличение до 1,4 – 2,2 % Мn благоприятно сказывается и на термической обработке валков вследствие переохлаждения стали в процессе нормализации. Содержание от 0,25 до 0,60 % Si способствует раскислению стали, а при увеличении его содержания до 0,8 – 1,2 % происходит легирование феррита, что повышает прочность металла. Легирующие элементы (Ni, Сr, Mo и др.) способствуют модифицированию, получению мелкозернистой и дисперсной структуры, упрочнению структурных составляющих стали и улучшению ее термической обработки.

Износ прокатных валков во многом зависит от их структуры и химического состава. При применении стальных валков наибольшим сопротивлением износу обладают заэвтектоидные валки; они истираются в 2 – 3 раза медленнее, чем равные им по твердости эвтектоидные валки. Износостойкость тем выше, чем дисперсией структура эвтектоидных валков и чем большее количество избыточных карбидов содержится в заэвтектоидных валках.

Механизм разрушения рабочей поверхности валков эвтектоидного и заэвтектоидного химического состава различен.

Валки эвтектоидного класса обладают высокой пластичностью и вязкостью. Износ их, отличаясь значительной неравномерностью, происходит в виде смещения тончайших слоев рабочей поверхности калибров. В результате этого гладкая поверхность валков нарушается, на ней появляется перемежающийся ряд углублений и выступов, постепенно увеличивающихся в объеме.

Механизм износа заэвтектоидных валков, в структуре которых содержатся избыточные карбиды, состоит в равномерном скалывании мельчайших частиц рабочей поверхности в процессе прокатки. Такие валки во время прокатки изнашиваются более равномерно и сохраняют достаточно гладкую поверхность на протяжении всего периода работы валков.

Природа разрушения рабочей поверхности чугунных валков несколько иная. Проведенные наблюдения показали, что при разрушении поверхности калибров полутвердых чугунных валков можно отметить две последовательные стадии: стадию точечной выработки (после переточки валков), когда выкрашиванию подвергаются только отдельные микроплощадки поверхности бочки валка, и стадию интенсивного разрушения всей рабочей поверхности валка.

Точечная выработка первоначально возникает в местах выхода свободного графита на поверхность валка и далее развивается по всему перлитному полю, ослабленному включениями графита.

По мере увеличения количества прокатанного металла число разрушенных микроплощадок непрерывно возрастает. Они распространяются по рабочей поверхности валка (вторая стадия износа) и охватывают целые участки, а затем и все рабочее поле калибра; тем самым ухудшается качество поверхности валков и готового проката.

К числу факторов, ускоряющих механический износ прокатных валков, следует отнести внутренние превращения в металле, наличие в кристаллической решетке слабых участков, различные дефекты и в некоторых случаях стыки кристаллов. В процессе деформации эти слабины являются зародышами микротрещин и микрощелей, которые с течением времени все больше увеличиваются в объеме. Раз начавшись, разрушение будет продолжаться, если продолжают действовать усилия деформации.

Резкое повышение стойкости прокатных валков может быть достигнуто путем увеличения твердости их рабочего слоя. Чем больше твердость валков и выше их стойкость, тем большее количество металла можно прокатать за период между перевалками. Износостойкость стальных валков тем выше, чем меньше в металлической основе структурно свободного феррита и больше избыточных карбидов. Чем больше суммарная поверхность карбидных включений, чем мельче зерно и карбидные частицы, тем больше твердость валков и выше их стойкость против истирания.

Износостойкость чугунных отбеленных валков зависит от количества неметаллических включений в рабочем слое валков с перлито-графитной и перлито-цементито-графитной структурой, от количества и формы графитных включений, степени дисперсности металлической основы и количества избыточных карбидов.

Высокие эксплуатационные качества присущи валкам, в которых графитные включения шаровидной формы. Высокая износостойкость таких валков объясняется формой графита, который в процессе работы выкрашивается с минимальным нарушением металлической основы. При этом сама основа благодаря большой стойкости тоже выкрашивается меньше.

Износостойкость чугуна с графитом шаровидной формы больше, чем стали с повышенной поверхностной твердостью. При изменении пластинчатой формы графита на шаровидную стойкость прокатных валков из серого чугуна повышается на 30 – 40%, так как уменьшается разгар и износ калибров.

Высокими служебными свойствами характеризуются валки, отлитые в профилированные формы. Твердость таких валков высокая (380 – 440 НВ на бурте), они отличаются повышенной износостойкостью (в 2 – 3 раза больше обычной) не только у поверхности бочки, но и в глубине вреза в валок.

Перспективно применение валков из чугуна с низким содержанием фосфора, выполненных из магниевого, особенно низколегированного чугуна.

Валки из низкофосфористого чугуна характеризуются более высокими механическими свойствами (прочностью, удлинением, ударной вязкостью, стойкостью) по сравнению с валками из обычного чугуна. Они на 30 – 50% прочнее обычных, причем их стойкость почти в 3 раза выше. Увеличение стойкости против износа, выкрашивания и поломок достигается за счет уменьшения фосфора, количество которого равно 0,06 – 0,10%. При пониженном содержании фосфора в микроструктуре валков почти отсутствуют фосфиды (хрупкие составляющие структуры валкового чугуна), содержится большое количество феррита в серой зоне.

Отсутствие в микроструктуре валков хрупких составляющих, образующихся в чугуне, содержащем более 0,10% фосфора, способствует повышению прочности сердцевины, увеличению вязкости и износостойкости отбеленного рабочего слоя.

Недостатком валков из низкофосфористого чугуна является пониженная твердость отбеленной и серой зон. Снижение фосфора (без специальных мер) на 0,1% приводит к уменьшению твердости рабочей поверхности валков на 8 – 10 единиц по Бринеллю.

Прогрессивным средством увеличения стойкости прокатных валков против износа и поломок является легирование металла. Замечено, что в чугуне положительное влияние легирующих элементов на износ часто превосходит их влияние на механические свойства. Легирующие элементы способствуют измельчению зерна, изменяют форму графита, структуру металлической Прогрессивным средством увеличения стойкости прокатных валков против износа и поломок является легирование металла. Замечено, что в чугуне положительное влияние легирующих элементов на износ часто превосходит их влияние на механические свойства. Легирующие элементы способствуют измельчению зерна, изменяют форму графита, структуру металлической основы, состав и строение карбидов, повышают эффективность термической обработки, сообщают валкам повышенную прочность, твердость и стойкость. Повышению твердости поверхности способствует легирование чугуна хромом, ванадием, молибденом, никелем и бором.

2. Способы изготовления валков

В валках с вырезанными ручьями часто обнаруживается несоответствие между глубиной отбела и необходимой глубиной ручья. Если глубина ручья больше глубины отбеленного слоя, то врез проникает в зону серого чугуна. Это обусловливает неравномерный износ ручья – усиленный в глубине и менее интенсивный в зоне, состоящей из почти или полностью отбеленного слоя высокой твердости.

Неравномерный износ калибра ухудшает качество поверхности проката и часто служит причиной замены калибра или перевалки валков. Поэтому такие валки применяют чаще всего при неглубоких ручьях (40 – 50 мм).

Отмеченные недостатки исключаются при работе на валках с литыми ручьями. Отливка валков с готовыми ручьями обеспечивает наличие отбеленного слоя по всей глубине ручья (150 мм и больше). Валки с литыми ручьями отличаются высокой стойкостью и твердостью рабочего слоя, что особенно важно при прокатке облегченных и экономичных профилей; механическая обработка их значительно проще обработки валков с врезанными ручьями.

Высокая стойкость описываемых валков способствует сокращению простоев станов на перевалки, улучшению качества проката, увеличению выхода годного металла, повышению производительности прокатных станов, снижению (примерно, в 2 – 4 раза) удельного расхода валков.

3. Причины поломки валков

Валок любого химического состава и структуры изготовленный по самым совершенным технологическим процессам, быстро изнашивается или ломается (в буртах, шейках или бочке), если в процессе эксплуатации допущены различного рода нарушения. И, наоборот, правильная и рациональная эксплуатация валков, отвечающая конкретным требованиям прокатки и калибровки, является наиболее важным средством, способствующим увеличению их срока службы.

Наблюдения показали, что поломка большинства прокатных валков вызывается различными конструктивными недостатками, неправильной установкой и настройкой валков, чрезмерной выработкой калибров и подшипников, а также при задаче полосы на бурт, перегреве или внезапном охлаждении разогретых валков.

Также причинами, вызывающими поломку валков являются прокатка металла на сильно переточенных валках, прокатка застуженного металла (имеющего высокое сопротивление деформированию), чрезмерные обжатия (превышающие сопротивление материала пределу изгиба), нарушения скоростного режима прокатки и настройки валков.

Из практики известно, что поломка может произойти по трефу, шейке или бочке валка.

Излом бочки валка бывает прямым и косым. Прямой излом бочки возможен при нарушениях термического режима службы валков, перегреве бочки вследствие недостаточного охлаждения водой, быстром разогреве холодных валков, значительном местном перегреве. Например, при поломке муфты валок останавливается и перегревается за счет тепла оставшегося в калибре раската. При этом в теле валка возникают значительные напряжения, приводящие к поломке. Иногда, допустив некоторый перегрев бочки, сразу дают сильное охлаждение — валок лопается, часто даже на холостом ходу.

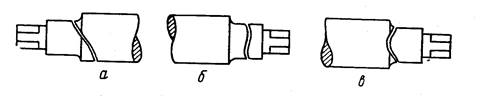

Неровные и косо направленные изломы бочки и шеек (рис. 1,а) могут возникать вследствие динамических ударов. Такие изломы получаются при: а) неправильной укладке валков, например при значительном перекосе их в соседних клетях, когда валки испытывают неравномерные изгибы; б) неудовлетворительном качестве валкового металла; в) сосредоточенных динамических нагрузках, которые вызывают скалывающие напряжения.

Следует отметить, что излом от перегрева (обычно ровный) проходит почти строго посередине бочки перпендикулярно оси валка. Характер излома от перегрева и преувеличенных обжатий одинаков; их различают по цвету и температуре в сечении излома. В первом случае цвет сечения излома горячего валка голубоватый, во втором голубоватый цвет отсутствует и температура в изломе бочки валка сравнительно низкая.

Рисунок 1. Некоторые виды излома валков:

а – косой излом валка по шейке; б – излом шейки валка от скручивания; в – излом валка от усталости металла

При перегреве шейка скручивается и ломается по сечению тела, как показано на рис. 1,б.

Следует подчеркнуть, что излом шейки валка никогда не бывает ровным, подобно излому бочки.

Нередко поломка валка происходит в результате «усталости» металла. Излом от усталости металла может произойти как по шейке, так и по бочке валка.

Усталостью металлов называется процесс, происходящий в них при многократном приложении нагрузки и в известных условиях (внешние надрезы, неоднородность структуры, состояние поверхности) приводящий к внезапному (хрупкому) разрушению. Свойство металлов сопротивляться разрушению от усталости называют выносливостью.

Форма усталостного излома валка – чашевидная (рис. 1, в), направление излома – от шейки валка в сторону бочки. Сечение валка в изломе, разрушенного от усталости металла, помимо характерной формы, отличается также цветом: середина чаши, у самого основания шейки валка, более темного цвета, чем цвет остальной плоскости излома.

В отличие от обычного разрушения, возникающего при однократной или повторяемых небольшое число раз нагрузок, усталостное разрушение происходит без внешних признаков пластической деформации даже у самых пластичных металлов.

По механизму протекания процесса усталостное разрушение отличается от разрушения при однократной статической нагрузке тем, что носит избирательный (локальный) характер. Внешним проявлением усталости металлов является возникновение и распространение при многократных нагрузках характерного вида поверхностных трещин. Их возникновение обусловлено тем, что поверхностные слои валка при работе более нагружены, чем глубинные слои металла, поскольку первыми воспринимают различные нагрузки при прокатке (статические, динамические, тепловые и др.).

Трещины усталости появляются не сразу; возникнув, они постепенно углубляются внутрь валка по его сечению, пока ослабление последнего не приведет к внезапному разрушению металла. Разрушение от усталости большей частью происходит в направлении, перпендикулярном действию наибольших растягивающих напряжений. Отличительная черта излома от усталости – наличие двух зон: 1) наружного кольца с характерной затертой поверхностью мелкозернистого строения – зона прогрессивного развития трещины под влиянием переменных по знаку нагрузок внутреннего ядра остаточного излома с крупнозернистой структурой – зона статического разрушения, по которой валок ломается мгновенно (когда он по сечению вследствие развития усталостных трещин становится недостаточно прочным).

Усталостное разрушение может начаться одновременно в нескольких местах.

На изломах поверхность усталостной трещины носит название «зоны усталостного разрушения» в отличие от зоны «окончательного (хрупкого) разрушения» остальной части.

Зона окончательного разрушения представляет собой ту часть излома, которая отвечает последней стадии излома валка, уже ослабленного трещиной усталости.

Форма и расположение обеих зон зависит от условий и величины переменных нагрузок, свойств металла и др.

Механизм разрушения металла от усталости можно представить следующим образом. Под влиянием переменной по знаку нагрузки на валок прочность отдельных зерен, разделенных различными пленками, прослойками, порами и неметаллическими включениями, постепенно уменьшается.

С течением времени эти зерна в плоскостях наибольшей слабины начинают разрушаться, что приводит к образованию микротрещин, которые в процессе работы все больше и больше увеличиваются, захватывая соседние зерна, затем отдельные участки металла. Процесс возникновения, развития и слияния микротрещин в одну большую трещину (макротрещину) носит название «усталостного разрыхления» при циклических нагрузках. Когда сопротивление металла в данном сечении достаточно ослабевает, происходит мгновенный излом или разрыв металла от усталости.

Литература

1. Безнос М.П. «Валки крупносортных и рельсобалочных станов», Металлургия, 1966 г.