Методические указания к лабораторной работе по курсу «Механизация и автоматизация технологических процессов в растениеводстве и животноводстве»

СОДЕРЖАНИЕ: И. Я. Федоренко, д т н., профессор, А. К. Бец, к т н., доцент кафедры механизации животноводстваМИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РФ

АЛТАЙСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ

Кафедра: Механизации животноводства

УСТРОЙСТВО ЗАПАРНИКОВ-СМЕСИТЕЛЕЙ

И СМЕСИТЕЛЕЙ-ИЗМЕЛЬЧИТЕЛЕЙ КОРМОВ

Методические указания к лабораторной работе по курсу

«Механизация и автоматизация технологических процессов в растениеводстве и животноводстве»

Барнаул 2008

И.Я. Федоренко, д.т.н., профессор, А.К. Бец, к.т.н., доцент кафедры механизации животноводства.

Механизация измельчения сочных кормов и корнеклубнеплодов: методические указания лабораторной работе по курсу «Механизация и автоматизация технологических процессов в растениеводстве и животноводстве»/ Алтайский государственный аграрный университет, - Барнаул, 2008, - 16 с.

Методические указания к лабораторной работе по курсу «Механизация и автоматизация технологических процессов в растениеводстве и животноводстве» предназначена для студентов зооинженерного факультета.

Указания одобрены методической комиссией института техники и агроинженерных исследований (протокол № __) от ___________ и рекомендовано к печати.

АЛТАЙСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ

1. ПРОГРАММА РАБОТЫ

Продолжительность 2 ч.

1. Изучить классификацию смесителей кормов.

2. Изучить устройство и принцип действия запарников-смеситлей и смесителей-измельчителей кормов.

3. Изучить технологический процесс смешивания кормов.

Оборудование рабочего места: плакаты по запарникам-смесителям и смесителям-измельчителям.

2. СОДЕРЖАНИЕ ОТЧЕТА

Дать краткое описание, техническую характеристику и условия применения запарников-смесителей и смесителей-измельчителей кормов.

Вычертить технологические схемы запарника-смесителя С-12 и смесителя-измельчителя ИКС-3.

3. СОДЕРЖАНИЕ РАБОТЫ-

3.1. Назначение запарников-смесителей и смесителей-измельчителей

Классификация смесителей

В настоящее время на животноводческих фермах и комплексах нашли применение кормоцеха как с периодическим, так и с непрерывным производственным процессом. Первые выполнены на базе запарников-смесителей периодического действия, вторые - на базе смесителей или смесителей-измельчителей непрерывного действия.

Очередность подачи кормов в смесители периодического действия зависит от принятого рациона и технологии. Сначала загружают те корма, которые необходимо запарить, химически и биологически обработать. После тепловой обработки в герметической емкости подача пара прекращается, а корма выдерживают в нагретом состоянии в течение некоторого времени. Затем загружают остальные компоненты рациона. Выдача готовой кормосмеси производится в виде отдельных порций, а работа таких запарников-смесителей состоит из отдельных циклов.

Таким образом, запарники-смесители, несмотря на положительные стороны (возможность проводить тепловую обработку), имеют и существенный недостаток - периодичность работы. Это требует повышенного внимания обслуживающего персонала к технологическому процессу приготовления кормосмеси.

Нарушение поточности технологического процесса отрицательно сказывается и на производительности кормоцеха, и на организации работ по раздаче кормов. Для преодоления этого недостатка в крупных кормоцехах, где число смесителей достигает 3-4, стараются сместить во времени выдачу кормосмесей отдельными смесителями, чтобы на выходе кормоцеха поток корма был более равномерным. Однако внутри кормоцеха характер приготовления кормов остается прежним, т.е. периодическим.

В кормоцехах со смесителями непрерывного действия все компоненты рациона послойно и дозировано подают на сборный транспортер, затем в смеситель, где они непрерывно в потоке смешиваются (а порой и доизмельчиваются), увлажняются питательными растворами и выгружаются в кормораздающие средства. При использовании смесителей непрерывного действия достигается высокая производительность, однако ограничены возможности повышения питательной ценности кормов, которое может быть достигнуто тепловой и химико-термической обработкой.

Необходимо отметить, что имеются кормоцеха (например, по т.п. № 802-461), в которых установлены смесители непрерывного и периодическою действия, В упомянутом кормоцехе здпарник-смеситель С-12А используется для запаривания соломы, а смешивание компонентов рациона производится в шнековом смесителе недрерывного действия С-30, установленном на выходе кормоцеха.

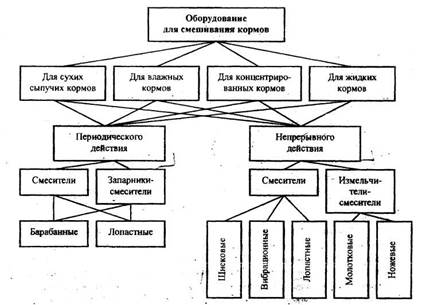

Выше бцло рассмотрено применение смесителей, наиболее часто встречающихся в кормоцехах для приготовления влажных кормосмесей. В целом же номенклатура и типы смесителей отличаются большим разнообразием. Их классификация приведена на рис. 1.

В данной работе мы ограничимся рассмотрением серийных смесителей, применяемых в кормоцехах для приготовления влажных кормосмесей.

Рис.1 Классификация смесителей кормов

3.2. Устройство и работа запарников-смесителей

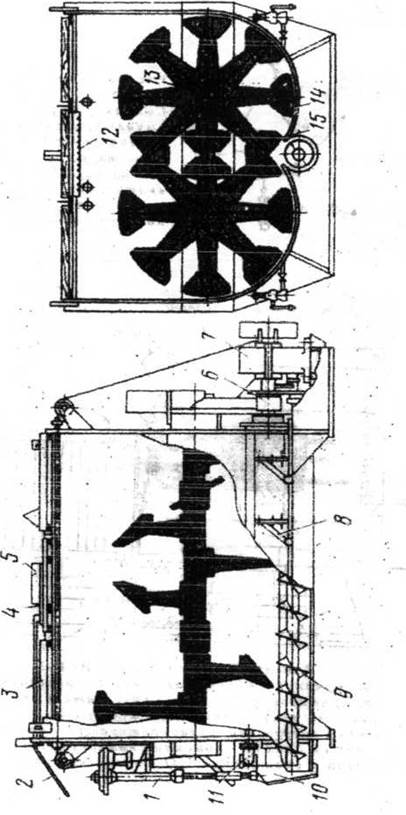

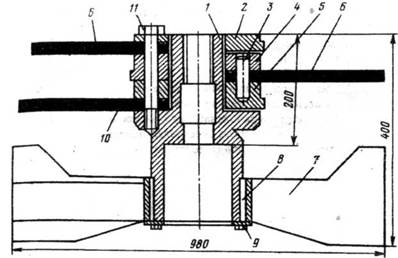

На рис. 2 представлен смеситель С-12А, предназначенный для приготовления кормовых смесей влажностью 60-80% из концентрированных, грубых, сочных кормов, предварительно измельченных до 10-50 мм. Конструкция машины позволяет проводить тепловую и термо-химическую обработку кормов низкого качеству, приготавливать жидкие кормовые добавки, а также обогащать кормовые смеси мелассой, карбамидными растворами и жидкими кормовыми дрожжами.

Смеситель состоит из корпуса (рис. 2), парораспределителя 11 с переключателем пара 8, двух лопастных мешалок 14, 15, шнека выгрузного 9, выгрузной горловины с клиновой задвижкой 10, шестеренчатого привода 6, привода клиновой задвижки и включения выгрузного шнека 1. крышки смесителя 3 с загрузочным люком 5.

Мешалки имеют по 8 лопастей, размещенных на валах по винтовой линии через 45 . Мешалки вращаются в разные стороны, правая (если смотреть со стороны привода) — по часовой стрелке. Она направляет кормовую массу в сторону привода. Левая мешалка, вращаясь против часовой стрелки, направляет корм в сторону выгрузной горловины с затвором 10. Одновременно с осевым перемещением масса делает вращательное движение в плоскости лопастей, в результате чего происходит интенсивное перемешивание.

Обе мешалки приводятся в работу от одного электродвигателя через клиноременную передачу, редуктор 7 и шестерни 6. В нижней части корпуса смесителя расположен выгрузной шнек 9; сблокированный с механизмом клиновой задвижки и включающийся в работу только после полного открытия выгрузной горловины.

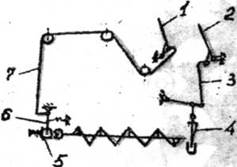

Система управления выгрузным шнеком состоит из рычага управления 1 (рис. 3), трех обводных валиков 8, рычажной вилки включения 6 и троса 7.

При включении шнека рычаг 1 перемещают вправо (вниз), при этом трос освобождается и пружина кулачковой полумуфты вводит его в зацепление с полумуфтой на валу шнека. При выключении шнека рычаг 1 переводят верхнее положение, трос натягивается и размыкает кулачковую муфту 5. При включенном положении муфты зазор между вершинами кулачков должен быть равен 48 см. Его регулируют упорным винтом, установленным на опоре рычажной вилки включения 6. С этой системой сблокирована система управления клиновой задвижкой 4 выгрузной горловины.

Для подъема задвижки при разгрузке смесителя и опускания ее для перекрытия выходного отверстия по окончании разгрузки действуют рычагом 2, свободно вращающимся на той же оси, на которой установлен рычаг I управления шнеком. При переводе, рычага 2 вправо (вниз) система тяг 3 закрывает задвижку. При разгрузке смесителя сначала необходимо открыть выгрузную горловину, а затем уже можно включить в работу выгрузной шнек.

Блокировка обеих систем обеспечивается наличием на рычагах 1 и 2 специальных упоров, которые не позволяют включить шнек (повернуть рычаг 1) раньше, чем будет опущен рычаг 2, т.е. до открытия выгрузной горловины.

При запаривании кормов пар в смеситель подают через распределительные трубы, расположенные вне корпуса, в его нижней части. С каждой стороны корпуса на парораспределительных трубах установлено пять муфтовых кранов, управляемых одновременно через штанги и рычаги. От кранов внутрь корпуса идут (вварены) паропроводящие патрубки с отверстиями для выхода пара в массу корма.

Вода, молочные отходы, меласса, карбамидные растворы и другие жидкие добавки вводятся в смеситель по двум трубам, расположенным в верхней части корпуса. Отверстия в трубах расположёны так, что жидкие добавки подаются в зону интенсивного перемешивания кормов между мешалками.

Сверху смеситель закрывается девятью деревянными крышками, в одной из которых устроен загрузочный люк 5 с шиберной задвижкой.

Кроме смесителя С-12А наша промышленность выпускает смеситель подобного конструктивного исполнения С-7, АПС-6, С-2, различающиеся лишь габаритами. Цифра в марке этих смесителей обозначает полезный объем смесительной камеры (м3). Показатели работы смесителей приведены в таблице.

Таблица 1.

Показатели работы смесителей периодического действия

| Наименование показателей |

Значение показателей смесителей |

||||

| С-12А |

АПС-6 |

С-2 |

С-7 |

ВКС-3М |

|

| 1 |

2 |

3 |

4 |

6 |

|

| Тип рабочего органа |

Двухвальный лопастной |

Одноваль-ный лопастной |

|||

| Масса загружаемого корма в зависимости от компонентов смеси, т |

4,6-10,6 |

1,9-5,4 |

0,8-2,6 |

2,0-2,9 |

2,8 |

| Время перемешивания компонентов, мин. |

10-15 |

10-15- . |

10-20 |

10-20 |

10-15 |

| Производительность за 1 ч. чистой работы, т: без запаривания с запариванием |

5-9 2,6-4 |

6-8,5 1,6-2,5 |

2,1-4,4 1-1,4 |

6-8,5 2,9 |

|

Окончание таблицы

| 1 |

2 |

3 |

4 |

5 |

6 |

| Со стерилизацией пищевых отходов |

- |

- |

1-U |

- |

1,1-4,0 |

| Влажность смеси, % |

80 |

67-68 |

58-74 |

80 |

58-74- |

| Объемная масса, т/м3 |

0,94 |

0,6-0,9 |

0,6-07 |

0,6-0,8 |

0,6-0,7 |

| Качество смешивания -средний коэффициент вариации, % |

13J6-16,4 |

13,1-14,2 |

12,7-16,4 |

14Д |

25,6-35,1 |

| Удельный расход электроэнергии, кВт т/ч. |

0,9-1,6 |

0,4-1,3 |

0,6-1,1 |

0,9-1,6 |

0,5-1,4 |

Основные показатели работы машин были получены при приготовлении мешанок разного состава для свиней. Для получения запаренной кормосмеси в камеру смесителя сначала заливают 60-70% воды от общего расчетного количества. Затем подают пар. Вода нагревается до 90о C. В нагретую воду загружают те компоненты, которые должны быть запарены (картофель, концентраты, грубые корма и др.).

Во время запаривания мешалки смесителя должны работать, так как находящиеся в движении корм быстрее запаривается.

Время запаривания зависит от вида и объема корма, степени его измельчения, температуры пара. После запаривания в камеры смесителей доливают воду для охлаждения и загружают другие компоненты рационов.

Корм загружают следующим образом. При работающих мешалках включают электродвигатель управления задвижкой. Шток поднимается вверх, тянет за собой задвижку и открывает разгрузочную горловину.

Варочно-смёсительный котел ВКС-ЗМ (плакат № 6К) предназначен для варки пищевых отходов, корнеклубнеплодов и смешивания их с концентрированными кормами.

Компоненты кормов загружают в котел на 2/3 его объема при включенной мешалки (при смешивании кормов в заполненном на весь объем запарнике увеличиваются расход энергии и рабочее время процесса). После заполнения котла его герметично закрывают, открывают впускной кран и подают пар. При запаривании мешалка должна периодически вращаться.

3.3. Устройство и работа смесителей-измельчителей непрерывного действие.

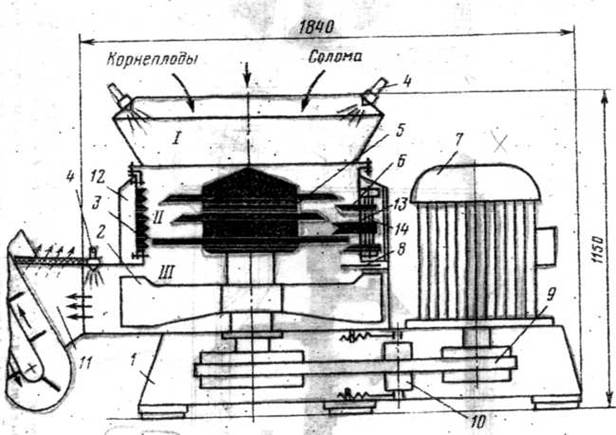

Измельчитель-смеситель кормов ИСК-3 (рис. 4) предназначен для измельчения и смешивания корма. Машина состоит го ножевого ротора 5, приемной 1, рабочей II и выгрузной Ш камер, расположенных одна над другой, бункера 11, выгрузного транспортера, пакетов противорезов, зубчатых дек 3, электродвигателя 7 и клиноременной передачи 9, снабженной натяжным роликом. Для введения в обрабатываемую массу жидких добавок предусмотрено по две форсунки 4 на приемной и на выгрузной камерах. Приемная и рабочая камеры соединены откидными креплениями. В стенках рабочей камеры имеется шесть окон, в которых устанавливают пакеты ножей-противорезов и зубчатые деки. Окна закрывают с наружной стороны кожухами 12.

На рабочем органе-роторе (рис. 5) размешены ярусами ножи-измельчителя, выполняющие также роль смесителей, и молотки. В нижней части ротора, расположенной в выгрузной камере, находится двухлопастная швырялка. Ножи и молотки размещены в пазах между фланцами 2, 4, 5, установленными на шлицах головки ротора при помощи специальных болтов 11 и пальцев 3.

Пакет ножей-противорезов собран на валу 14, установленном шарнирно на основании 13, прикрепляемом болтами к корпусу рабочей камеры. Основание и кронштейн вала соединены пружиной, под воздействием которой ножи-противорезы входят в рабочую камеру через прорези в пластине и удерживаются ею в рабочем положении. При попадании в камеру посторонних включений шарнирно-пружинное крепление противорезов позволяет им отклоняться без поломки и пропускать твердые предметы.

При работе измельчителя-смесителя корма загружаются в камеру I и попадают в зону взаимодействия ножей 6 верхнего яруса с режущими элементами ротора 5, где частично измельчаются. Затем частицы кормов увлекаются на гладкий участок внутренней поверхности камеры и под действием силы тяжести по спирали несколько перемещаются вниз. На пути своего движения частицы кормов встречаются зубчатые деки 3, и их скорость уменьшается.

Ножи следующего яруса, являясь более длинными, осуществляют дополнительное измельчение и дальнейшее продвижение частиц кормов. Благодаря этому одна часть измельченных кормов приобретает скорость большую, чем другая, что способствует проникновению одних частиц кормов в массу других и эффективному их смешиванию. При выходе на гладкий участок внутренней поверхности камеры измельченные частицы кормов опять перемещаются вниз, встречая на своем пути зубчатые грани ножей 3 и режущих элементов 4 нижнего яруса, взаимодействующих между собой. В этом месте происходит окончательное измельчение частиц кормов вдоль волокон.

В процессе измельчения режущие элементы под действием силы резания постоянно колеблются, поворачиваясь на валу 14, автоматически выбирая оптимальные углы резания и обеспечивая равномерный износ режущих частей измельчителя-смесителя. При попадании в камеру 1 твердых посторонних предметов режущие элементы 6 отклоняются на большую величину, выходя за пределы внутренней поверхности камеры, обеспечивают свободное прохождение твердых предметов, предотвращая поломку режущих частей и их заклинивание.

В машину подают на смешивание предварительно измельченные компоненты, причем перед эти снимают диаметрально расположенные пластины с противорезами и устанавливают деки. При необходимости доизмельчения компонентов смеси оставляют на месте три пакета противорезов и три зубчатые деки, чередуя их в окнах рабочей камеры.

При измельчении одного вида корма или нескольких компонентов, подлежащих измельчению и смешиванию, в окнах устанавливают все шесть пакетов противорезов.

Производительность машины, работающей на смешивании, может доходить до 25 т/ч, на смешивании с частичным доизмельчением -до 5 т/ч, на измельчении,, например, соломы - до 3-4. т/ч при длине резки до 30 мм и 4-8 т/ч при длине резки до 50 мм.

Степень измельчения регулируют, изменяя число ножей на роторе, число противорезов и времянахождения продукта в рабочей камере (при помощи кольцевого шибера, установленного над швырялкой).

Машина обеспечивает смешивание силоса, соломы, корнеплодов и комбикорма со степенью равномерности 80-90%; установленная мощность двигателя 39,2 кВт; частота вращения ротора 17 с-1 ; габариты машины 1600 х 1090 х 1150 мм; масса с выгрузным транспортером 2200 кг. Обслуживает измельчитель-смеситель один рабочий.

| Рис. 2. Смеситель-запарник С-12А: 1 - шток; 2 - тяга; В - крышка; 4 - задержка; 5 - люк загрузки; 6 - шестерня; 7 - привод; 8 - переключатель пара; 9 - шнек; 10 - клиновой затвор; П - парораспределитель; 12 - предохранительная сетка; 13 - вал; 14, 15 - лопастные мешалки

|

Рис. 3. Схема смесителя С-12А:

Рис. 3. Схема смесителя С-12А:

Система управления: I рычаг управления шнека; 2 - рычаг выгрузного шнека; 3 - тяга; 4 - клиновая задвижка; 5 - механизмы включения; 6 - вилка включения; 7 - трос; 8 -обводной валик

Рис. 4. Измельчитель-смеситель ИСК-3:

1 -рама; 2 - швырялка; 3 - зубчатая дека; 4 - форсунка; 5 -ротор; б - нож противореза; 7 - электродвигатель; 8 - шибер; 9 - клиноременный привод; 10 - натяжной ролик; 11 - бункер выгрузного транспортера; 12 - кожух; 13 - основание; 14 - вал; I - приемная камера; II - камера измельчения и смешивания; III - выгрузная камера

Рис. 5. Ротор измельчителя-смесителя:

1 - шлицевая головка ротора; 2, 4, 5 - шлицевые фланцы; 3 - палец; 6 - ножи; 7 - швырялка; 8 - шпонка; 9 - диск; 10 - молоток; 11 - специальный болт

Литература

1. Мельников СВ. Механизация и автоматизация животноводческих ферм. -М.: Колос, 1978. 560 с.

2. Белянчиков Н.Н.Г Смирнов А.И. Механизация животноводства и кормоприготовления. - 3-е изд., перераби доп. - М.: Агропромиздат, 1990. - 432 с.

3. Завражнов А.И., Николаев Ф.И. Механизация приготовления и хранения кормов. - М.: Агропромиздат, 1990. - 336 с.

СОДЕРЖАНИЕ

1. Программа работы 3

2. Содержание отчета 3

3. Содержание работы 3

3.1. Назначение запарников-смесителей и смесителей- измельчителей 3

Устройство и работа запарников-смесителей 5

Устройство и работа смесителей-измельчителей непрерывного действия. 9

Федоренко Иван Ярославович

Бец Анатолий Карлович

УСТРОЙСТВО ЗАПАРНИКОВ-СМЕСИТЕЛЕЙ И СМЕСИТЕЛЕЙ-ИЗМЕЛЬЧИТЕЛЕЙ КОРМОВ.

Методические указания к лабораторной работе по курсу: «Механизация и автоматизация технологических процессов в растениеводстве и животноводстве».

Редактор Л.Г. Иванова

Тех. редактор И.Ю. Александров