Методические указания к практическим занятиям по предмету “Автоматизация производственных процессов” для студентов 5 курса

СОДЕРЖАНИЕ: Основы автоматизации технологических процессов пищевых производств /В. Ф. Яценко, В. А. Соколов, Л. Б. Сивакова и др. Под ред. В. А. Соколова. – М.: Легкая и пищевая промышленность, 1983. – 400с с. 61…88|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

Одесский технический колледж

Одесской национальной академии пищевых технологий

УТВЕРЖДАЮ

зам. директора по УР

__________В.И. Уманская

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к практическим занятиям

по предмету “Автоматизация

производственных процессов”

для студентов 5 курса

заочного отделения

по специальности 5.05170104

“Производство хлеба, кондитерских,

макаронных изделий и

пищеконцентратов”

РАССМОТРЕНО

на заседании цикловой

комиссии спецтехнологии

протокол №__ от _______

Председатель комиссии:

__________Г.П. Михайлюк

Одесса 2010 г.

Автор : Точилкин Юрий Георгиевич, преподаватель комиссии

спецтехнологии,

предмет “Автоматизация

производственных процессов”.

Содержание

1 ПЗ 1 – Изучение конструкции и принципа действия устройств для

измерения давления 5

2 ПЗ 2 – Изучение конструкции и принципа действия приборов для измерения уровня 8

3 ПЗ 3 – Изучение и анализ схемы автоматизации склада бестарного

хранения муки 11

4 Список использованной литературы 15

Практическая работа № 1

Изучение конструкции и принципа действия устройств для измерения давления

1 Цель работы

Изучение конструкции и принципа действия грузопоршневого манометра МОП – 60

2 Перечень справочной литературы

2.1. Основы автоматизации технологических процессов пищевых производств /В.Ф. Яценко, В.А. Соколов, Л.Б. Сивакова и др. Под ред. В.А. Соколова. – М.: Легкая и пищевая промышленность, 1983. – 400с. с. 61…88.

2.2. Куприянов Б.В. Технологические измерения и КИП в пищевой промышленности. – М.: Пищевая промышленность, 1977. – 280с. с. 36…70.

2.3. Петров И.К. Технологические измерения и приборы в пищевой промышленности. – М.: Агропромиздат, 1985. – 344с. с. 128…130.

3 Краткие теоретические сведения

Грузопоршневые приборы . Грузопоршневые манометры в основном используются в качестве эталонных и образцовых приборов для градуировки и поверки различных видов пружинных приборов давления, так как отличаются высокой точностью и широким диапазоном измерений (от 0,1 до 1000 МПа ).

Принцип действия приборов основан на уравновешивании давления, действующего на одну сторону поршня, свободно двигающегося в цилиндре, массой грузов, положенных па другую его сторону. Величина давления, уравновешенного в манометре, выражается уравнением

,

,

где G1 – вес поршня, Н ;

G – вес гирь, наложенных на поршень, Н ;

F – площадь поршня, м2 .

Приведенная формула справедлива лишь в том случае, когда силами трения, действующими на поршень при его движении в цилиндре, можно пренебречь. В действительности движение жидкости в зазоре и опускание поршня вызывают силы трения, действующие на поршень в противоположном направлении. При измерении очень высоких давлений необходимо учитывать изменение вязкости жидкости, а также деформацию поршня и цилиндра.

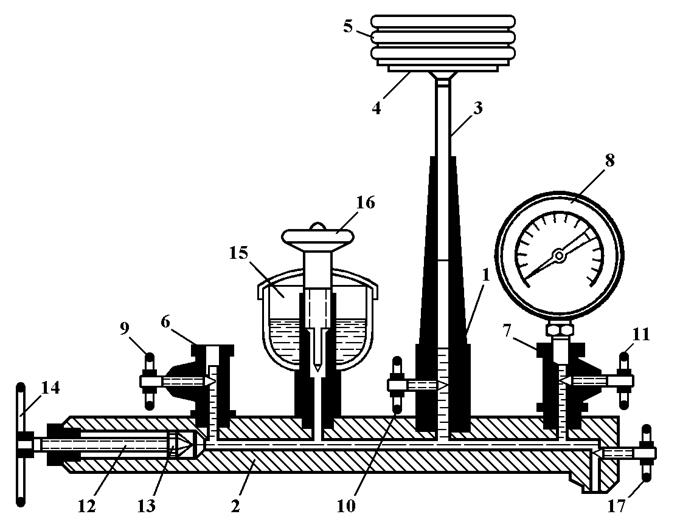

На рис. 1 приведена схема образцового грузопорпшевого манометра МОП – 60 .

Рисунок 1. Образцовый грузопоршневой манометр МОП – 60:

1 – латунная колонка; 2 – корпус прибора; 3 – поршень; 4 – тарелка; 5 – калиброванные грузы; 6, 7 – штуцеры; 8 – поверяемый прибор; 9, 10, 11 – игольчатые вентили; 12 – винт; 13 – манжетный поршень; 14 – ручной штурвал; 15 – воронка; 16 – запорный вентиль; 17 – вентиль для выпуска масла.

Поверяемый прибор 8 находится под давлением жидкости, на которую воздействует поршень 3 , нагруженный калиброванными грузами 5 . Каждый груз создает строго определенное давление на жидкость. Сравнивая это давление с показаниями поверяемых манометров, можно оценить погрешность последних. Отключив вентилем 10 поршень 3 и воздействуя ручным штурвалом 14 на вспомогательный поршень 13 , можно создать давление в жидкости, после чего сравнить показания одного манометра с другим. По ГОСТ 8291 – 69 выпускаемые грузопоршневые манометры рассчитаны на верхние пределы измерения 0,25; 0,6; 6,0; 25; 60; 250 МПа (2,5; 6,0; 60; 250; 600; 2500 кгс/см2 ). В качестве рабочей жидкости применяют керосин [для предела 0,25 МПа (2,5 кгс/см2 )], трансформаторное масло [до 25 МПа (250 кгс/см2 )] или касторовое масло [до 250 МПа (2500 кгс/см2 )]. Класс точности прибора 0,05 или 0,02.

Нормальная эксплуатация грузопоршневых манометров производится при температуре окружающей среды 20 ± 20 С для манометров класса 0,05. При выходе за допустимые пределы температур возникают дополнительные погрешности.

4 Порядок проведения работы

4.1. Рассмотреть принципиальную схему образцового грузопоршневого манометра МОП – 60.

4.2. Ознакомиться с принципом действия образцового грузопоршневого манометра МОП – 60.

4.3. Выделить достоинства и недостатки образцового грузопоршневого манометра МОП – 60.

4.4. Сделать вывод об изученном материале.

5 Содержание отчета

5.1. Изобразить принципиальную схему образцового грузопоршневого манометра МОП – 60.

5.2. Описать принципиальную схему и принцип действия образцового грузопоршневого манометра МОП – 60.

5.3. Сделать вывод.

6 Контрольные вопросы

6.1. Что понимается под абсолютным и избыточным давлением?

6.2. По каким признакам классифицируются приборы для измерения давления и разности давлений?

6.3. Назовите жидкостные приборы.

6.4. Как устроен грузопоршневой манометр? Каково его назначение?

6.5. Как устроен сильфоннный манометр? Где он применяется?

6.6. Назовите деформационные дифманометры.

Практическая работа № 2

Изучение конструкции и принципа действия приборов для измерения уровня

1 Цель работы

Привитие навыков изучения принципиальной схемы и принципа действия электронного сигнализатора уровня.

2 Перечень справочной литературы

2.1 Основы автоматизации технологических процессов пищевых производств / В.Ф. Яценко, В.А. Соколов, Л.Б. Сивакова и др. Под ред. В.А. Соколова. – М.: Легкая и пищевая промышленность, 1983. – 400с. с. 104…112.

2.2 Куприянов Б.В. Технологические измерения и КИП в пищевой промышленности. – М.: Пищевая промышленность, 1977. – 280с. с. 197…215.

2.3 Петров И.К. Технологические измерения и приборы в пищевой промышленности. – М.: Агропромиздат, 1985. – 344с. с. 155…171.

3 Краткие теоретические сведения

Емкостные уровнемеры . Если электрическая проводимость контролируемой среды настолько мала, что по электрическим свойствам ее можно отнести к диэлектрикам (изоляторам), то в этом случае наиболее эффективны приборы, принцип действия которых основан на измерении емкости среды.

Известно, что емкость между двумя неподвижными электродами определенной формы, находящимися на некотором расстоянии один от другого, будет зависеть только от диэлектрической проницаемости среды между этими электродами. Для воздуха эта величина приближенно может быть принята за единицу, а для всех других диэлектриков она больше единицы, и чем меньше диэлектрическая проницаемость вещества, тем больше его электрическая проводимость.

Емкостные уровнемеры можно разделить на две группы: мостовые и электронные .

В мостовых приборах контролируемая емкость включается в одно из плеч моста (приборы типов ИУ и ЭИУ ). В резонансных приборах контролируемая емкость включается параллельно с индуктивностью и образует резонансный контур, настроенный на резонанс питающей частоты при определенной (начальной) емкости преобразователя, которая соответствует наличию или отсутствию контролируемой среды на заданном уровне. Изменение емкости преобразователя приводит к изменению собственной частоты колебания контура и срыву резонанса.

Емкостные приборы обладают большой чувствительностью и быстродействием, имеют малые габариты и массу. Работа их не зависит от величины начальной емкости. Это свойство дает возможность применять первичный преобразователь с покрытием электродов из фторопласта, поливинилхлорида, эмалей и др. Электроды с покрытием могут применяться в работе с химически агрессивными средами, где использование других контактных преобразователей невозможно.

Недостатками емкостных уровнемеров являются зависимость показаний от температуры, давления и других факторов, влияющих на величину диэлектрической проницаемости контролируемой среды; ограниченная длина соединительных проводов между преобразователем и вторичным прибором и необходимость использования в этой связи специального коаксиального кабеля.

Емкостный уровнемер (рис.2 ) предназначен для контроля одного заданного уровня различных жидких и сыпучих материалов. Он состоит из электронного блока и преобразователя Д , соединенных кабелем. Комплектно с прибором поставляются преобразователи 18 типоразмеров.

Схема представляет собой ламповый генератор высокочастотных колебаний, собранный на двойном триоде Л1 типа 6Н6П , в анодную цепь которого включена обмотка выходного реле Р типа МКУ . Лампа одновременно выполняет роль выпрямителя для реле. Так как оба триода лампы включены параллельно, то на схеме они условно изображены как один триод.

Основным управляющим звеном схемы является колебательный контур LC , включенный между сеткой и катодом лампы и состоящий из катушки переменной индуктивности L1 и конденсаторов C1 и С3 . При настройке прибора параметры контура устанавливаются (в зависимости от условий монтажа и свойств контролируемой среды) так, чтобы при включении схемы и незамкнутой цепи электрода-преобразователя они соответствовали резонансу частоты колебаний генератора. В этом случае емкость цепи С2 электрического преобразователя среда – земля равна начальной. Эквивалентное сопротивление контура вследствие резонанса весьма мало, и на нем практически не будет никакого падения напряжения, а следовательно, и напряжение между сеткой и катодом будет близко к нулю. Лампа Л1 закрыта, реле Р отключено.

Когда между электродом преобразователя и стенкой резервуара (заземленный корпус которого является вторым электродом) появляется контролируемый материал, изменяются параметры левого по схеме плеча контура, так как емкость преобразователя и С2 включены параллельно конденсатору С1 . В результате этого происходит срыв резонанса и увеличение эквивалентного сопротивления контура. На сетке лампы увеличивается положительное относительно катода напряжение, лампа открывается, и срабатывает реле Р . Схема предусматривает два режима

Рисунок 2. Принципиальная схема электронного сигнализатора уровня

ЭСУ-1М.

работы прибора «на включение» и «на отключение» при достижении средой контролируемого уровня. Выбор режима осуществляется переключателем П в зависимости от того, какой уровень контролируется: верхний или нижний. При контроле нижнего уровня принцип работы схемы остается прежним с той лишь разницей, что резонанс устанавливается при наличии материала, а срыв при его отсутствии. Лампой Л2 , включенной на дополнительный отвод вторичной обмотки трансформатора Тр через контакт реле Р , осуществляется сигнализация наличия материала в бункере.

Конденсатор C5 выполняет роль фильтра для реле Р .

В тех случаях, когда корпус бункера не может быть использован в качестве второго электрода, следует применять двухэлектродпые преобразователи пластинчатого типа.

Рассмотренная схема легла в основу электронного сигнализатора уровня типа ЭСУ-1М , который комплектуется первичными преобразователями четырех модификаций ДЕ1 – ДЕ4 .

Аналогичную с рассмотренной конструкцией имеют электронные сигнализаторы уровня типов: ЭСУ-3, ЭСУ-1К, МЭСУ-1, ЭСУ-2М, ЭСУ-2А, ЭСУ-4.

4 Порядок проведения работы

4.1. Рассмотреть принципиальную схему электронного сигнализатора уровня ЭСУ-1М.

4.2. Ознакомиться с принципом действия электронных сигнализаторов уровня на примере ЭСУ-1М.

4.3. Выделить достоинства и недостатки электронных сигнализаторов уровня на примере ЭСУ-1М.

4.4. Сделать вывод об изученном материале.

5 Содержание отчета

5.1. Изобразить принципиальную схему электронного сигнализатора уровня ЭСУ-1М.

5.2. Описать принципиальную схему и принцип действия электронного сигнализатора уровня ЭСУ-1М.

5.3. Сделать вывод.

6 Контрольные вопросы

6.1. Приведите классификацию средств измерения уровня по принципу действия.

6.2. Приведите классификацию средств измерения уровня для сыпучих материалов.

6.3. Объясните принцип действия поплавковых уровнемеров.

6.4. Раскройте принцип действия гидростатических уровнемеров.

6.5. Поясните принцип действия кондуктометрических уровнемеров.

6.6. Расскажите кратко о принципе действия уровнемеров для сыпучих материалов.

Практическая работа № 3

Изучение и анализ схемы автоматизации склада бестарного хранения муки

1 Цель работы

Привитие навыков изучения и анализа схемы автоматизации склада бестарного хранения муки.

2 Перечень справочной литературы

Автоматизация производственных процессов и АСУТП в пищевой промышленности / Л.А Широков, В.И. Михайлов, Р.З. Фельдман и др.; Под ред. Л.А. Широкова.– М.: Агропромиздат, 1986.–311с. с. 169…172.

3 Краткие теоретические сведения

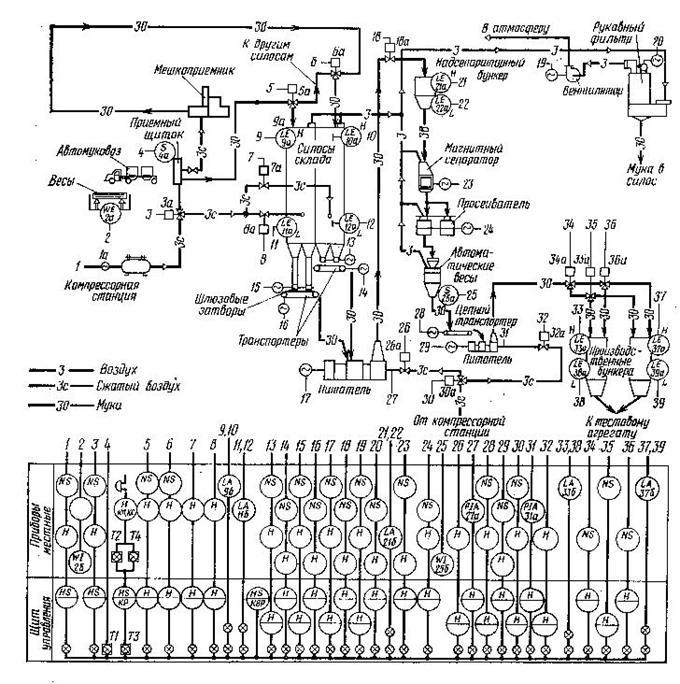

Главным видом сырья для изготовления хлебобулочных, макаронных и мучных кондитерских изделий является мука. Для ее транспортирования и хранения используется наиболее прогрессивный способ – бестарный, который позволил полностью отказаться от применения мешкотары и тяжелого ручного труда. Основной задачей автоматизации производственных операций на складах бестарного хранения муки (БХМ) является управление приемом муки, хранением и транспортированием ее на производство в виде аэрозоля – смеси муки и воздуха. Предусматриваются также контроль заполнения емкостей, блокировка и сигнализация работы оборудования.

Технологическую схему приема и бестарного хранения муки на складе хлебозавода иллюстрирует рис. 3 . На нем изображены только два силоса склада БХМ, хотя число их в зависимости от мощности предприятия бывает значительно большим, и одна просеивающая линия, по которой мука из силосов подается в производственные бункера и затем к агрегату для приготовления теста. В просеивающую линию входят: над сепараторный бункер, магнитный сепаратор, просеиватель, автоматические весы, цепной транспортер, питатель, система материалопроводов, по которой перемещается мука, и аспирационная установка, включающая в себя рукавный фильтр, вентилятор и систему воздуховодов.

Доставка муки на предприятия осуществляется на автомуковозах грузоподъемностью 7…12 т , снабженных воздушным компрессором и гибким шлангом для присоединения к приемному щитку склада. Перед разгрузкой и после нее автомуковоз взвешивается на весах, и таким образом осуществляется учет количества привезенной муки.

Для приема муки, доставляемой на склад в мешках, предусмотрено специальное устройство – мешкоприемник.

Схема автоматизации склада БХМ предусматривает местное и дистанционное ручное управление процессом загрузки силосов и транспортирования муки в производственные бункера.

Шофер автомуковоза по прибытии на хлебокомбинат сообщает оператору о сорте привезенной муки и подключает шланг автомуковоза к приемному щитку; замыкаются контакты конечного выключателя 4а типа ВПК-2112, и на щите оператора загорается табло Т1 «Автомуковоз присоединен».

Оператор на щите управления набирает маршрут движения муки с помощью ключей электрической схемы управления электроприводами кранов открытия материалопроводов 5а , 6а «На проход». При этом на щите контроля и управления загораются сигнальные лампы, встроенные в мнемознаки переключателей. Оператор, проверив правильность выбранного маршрута по светящимся лампам на мнемосхеме щита, нажимает кнопку КР «Начать разгрузку» автомуковоза. На приемном щитке загорается сигнальное табло Т2 «Начать разгрузку» и звенит звонок. Шофер нажимает на кнопку КП на щитке приема, включая тем самым электродвигатель компрессора автомуковоза или подключая линию разгрузки к компрессорной станции завода через вентиль 3а . На щите оператора загорается табло Т3 «Идет разгрузка». Об окончании разгрузки автомуковоза свидетельствует падение давления воздуха в его цистерне.

По достижении мукой датчика ЭСУ-2 верхнего уровня в силосе склада 9а или 10а на щите контроля и управления загорается лампочка, а на щитке приема — табло Т4 «Прекратить разгрузку» и подается снова звуковой сигнал; табло Т2 «Начать разгрузку» гаснет. По этой команде шофер перекрывает крап разгрузочного устройства автомуковоза и с помощью компрессора продувает материалопровод воздухом еще в течение 10…20 с , затем нажимает кнопку КС .

Для управления процессом выдачи муки на производство предусматривается местный и дистанционный режим управления оборудованием, выбираемый оператором с помощью ключа КВР. При дистанционном режиме оператор подключает к просеивательной линии производственный бункер, в который мука будет подаваться из силоса склада БХМ.

Электроприводы 34а и 35а устанавливают переключатели материалопровода заполняемого бункера в положение «заполнение», а электропривод переключателя 18а по пути движения муки – «На проход». Из шлюзового затвора силоса БХМ ленточным транспортером мука подается в питатель, а оттуда в над сепараторный бункер. Очищенная от случайно попавших металлических частиц в магнитном сепараторе мука просеивается, взвешивается и цепным транспортером подается в следующий питатель, который транспортирует ее в виде аэрозоля в производственный бункер. Управление электроприводами механизмов и машин, расположенных по пути движения муки, осуществляется с помощью кнопок, установленных по месту, и ключей управления на щите оператора.

При появлении сигнала от датчика 33а и 37а о заполнении производственного бункера мукой до верхнего уровня останавливается привод питателей и механизмов просеивательной линии. Вентили подачи воздуха к питателям остаются некоторое время открытыми – происходит продувка материалопровода воздухом. Контроль давления сжатого воздуха осуществляется с помощью манометров 27а и 31а типа ОБМ-1-160.

При загрузке и выгрузке муки, ее хранении в больших металлических емкостях за счет возникновения статических зарядов электричества, изменения влажности, температуры и других факторов возможны прилипание муки к стенкам емкостей, слеживание, образование пустот и так называемых сводов. Это отрицательно сказывается на работе оборудования, так как мука уплотняется, теряет свою подвижность и не поступает в питатели транспортирующей системы. Чтобы восстановить нормальную работу шлюзовых питателей, своды надо разрушать, и поэтому в емкостях для хранения муки устанавливаются различные вибраторы.

Рисунок 3. СА склада бестарного хранения муки.

Однако вибрация, передаваемая через стенки емкостей, часто ведет к уплотнению и слеживанию муки и расшатыванию опорных конструкций. Более рационально применять предложенное ВНИИХПом обрушивание сводов при помощи сжатого воздуха, подаваемого от компрессора через соленоидные клапаны 7а и 8а типа СМВ 15кч888р.

Аварийная остановка механизмов, завал материалопроводов, несоответствие положений переключателей сопровождаются миганием сигнальных ламп.

4 Порядок проведения работы

4.1. Рассмотреть схему автоматизации склада бестарного хранения муки.

4.2. Ознакомиться с принципом автоматизации склада бестарного хранения муки.

4.3. Выделить системы регулирования различных технологических параметров.

4.4. Сделать вывод об изученном материале.

5 Содержание отчета

5.1. Изобразить СА склада бестарного хранения муки.

5.2. Описать технологические процессы склада бестарного хранения муки.

5.3. Сделать вывод.

6 Контрольные вопросы

6.1. Что представляет собой схема автоматизации?

6.2. Назовите процессы склада бестарного хранения муки.

6.3. Рассмотрите управление приемом муки от автомуковоза в силоса.

6.4. Как осуществляется контроль заполнения емкостей, блокировка и сигнализация работы оборудования?

6.5. Управление хранением муки и транспортированием ее на производство в виде аэрозоли.

Список использованных источников

1 Основы автоматизации технологических процессов пищевых производств / В.Ф. Яценко, В.А. Соколов, Л.Б. Сивакова и др. Под ред. В.А. Соколова. – М.: Легкая и пищевая промышленность, 1983. – 400с.

2 Автоматизация производственных процессов и АСУТП в пищевой промышленности / Л.А Широков, В.И. Михайлов, Р.З. Фельдман и др.; Под ред. Л.А. Широкова. – М.: Агропромиздат, 1986. – 311с.

3 Куприянов Б.В. Технологические измерения и КИП в пищевой промышленности. – М.: Пищевая промышленность, 1977. – 280с.

4 Петров И.К. Технологические измерения и приборы в пищевой промышленности. – М.: Агропромиздат, 1985. – 344с.

________________________________________________________________________

Одесский технический колледж Одесской национальной

академии пищевых технологий, комиссия спецтехнологии,

![]()

![]() предмет

предмет ![]() “Автоматизация технологических процессов”, 2010.

“Автоматизация технологических процессов”, 2010.