Методические указания к выполнению технологической части дипломного проекта для студентов специальностей 120100, 060800

СОДЕРЖАНИЕ: Первостепенное значение машиностроения объясняется тем, что оно обеспечивает все отрасли народного хозяйства машинной техникой, на основе которой осуществляются главные направления технического прогресса: электрификация, химизация, комплексная механизация и автоматизация производстваМинистерства образования и науки Российской Федерации

Федеральное агентство по образованию

Саратовский государственный технический университет

Балаковский институт техники, технологии и управления

НАЗНАЧЕНИЕ РЕЖИМОВ РЕЗАНИЯ

ДЛЯ ОСНОВНЫХ МЕТОДОВ ОБРАБОТКИ МЕТАЛЛОВ

Методические указания к выполнению технологической части

дипломного проекта

для студентов специальностей 120100, 060800

дневной, вечерней и заочной форм обучения

Одобрено

редакционно-издательским советом Балаковского института техники , технологии и управления

Балаково 2009

Введение

Значительная роль в развитии экономики страны принадлежит машиностроению. Первостепенное значение машиностроения объясняется тем, что оно обеспечивает все отрасли народного хозяйства машинной техникой, на основе которой осуществляются главные направления технического прогресса: электрификация, химизация, комплексная механизация и автоматизация производства.

В процессе самостоятельного проектирования технологического процесса механической обработки происходит накапливание опыта и закрепление навыков решения практических задач. При этом вырабатывается умение работы с технической литературой.

В ходе проектирования студент должен проявить способность применить теоретические знания, полученные в вузе, обоснованно принимать необходимые решения, технически грамотно формулировать выводы и предложения.

Выполнение курсовых и дипломных проектов по технологии машиностроения - важнейшая составляющая часть технической подготовки инженеров по специальности «Технология машиностроения», направ-ленная на закрепление, обобщение и углубление знаний, полученных студентами при изучении курса «Технология машиностроения» и смежных дисциплин.

Цель настоящей работы - помочь студентам в выполнении учебных проектов по технологии машиностроения.

Основные положения

Материал режущей части инструмента самым значительным образом влияет на уровень режима резания. Оснащение инструмента пластинками твердого сплава дает возможность повысить режимы резания по сравнению с инструментами из быстрорежущей стали в 2-3 раза.

Глубина резания оказывает относительно небольшое влияние на стойкость резца и скорость резания и поэтому при черновой (предварительной) обработке назначают по возможности максимальную глубину, соответствующую припуску на обработку. При чистовой (окончательной) обработке глубина резания назначается в зависимости от требований точности и шероховатости обработанной поверхности.

Подача. При черновой обработке назначают, возможно, большую подачу, допускаемую прочностью инструмента, прочностью механизма подачи и технологическими условиями обработки. При чистовой обработке подачу назначают в зависимости от требований точности и шероховатости обработанной поверхности.

Скорость и мощность резания. После выбора глубины резания и подачи назначается скорость резания по соответствующим таблицам или рассчитывается по эмпирическим формулам. Условия работы могут отличаться от принятых или рассчитанных величин, поэтому для уточнения полученной скорости используются поправочные коэффи-циенты, учитывающие качество обрабатываемого материала, состояние поверхности заготовки, качество материала инструмента (Kmv , Kп v , Kи v ).

Режимы резания на черновых операциях проверяются в основном по мощности, а иногда и по допустимой силе подачи или крутящему моменту станка.

При чистовой обработке обычными проходными или расточными резцами (1 2мм, S 0,6 мм/об), а также при обработке сверлами, зенкерами и развертками режим резания или ввиду незначительных сил резания по мощности не проверяется.

Выбранный режим резания должен удовлетворять условиям:

N N3 и 2М 2МСТ ,

где N - мощность, потребная на резание, в кВт (определяется по картам или расчетам);

N3 - эффективная мощность станка в кВт (определяется по паспорту);

2М - двойной крутящий момент при резании в кГм;

2МСТ - двойной крутящий момент на шпинделе станка в кГм.

Достаточно точно двойной крутящий момент может быть подсчитан по формуле:

2M=PZ D/1000 кГм,

где Pz - тангенциальная сила резания в кГ (определяется по эмпирическим формулам);

Пример расчета режима резания (токарная обработка)

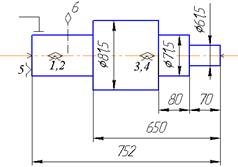

Произвести обточку валика с одной стороны (черновая) из заготовки, полученной методом горячей штамповки 90 х 725 мм с припуском по шейкам вала 5 мм на сторону, материал заготовки сталь 40Х, в =72 кг/мм2 ,

станок токарно-винторезный - 1К62, =0,8. Инструмент - резец проходной, =45°, Т5К10, резец проходной упорный 16x25 =90°, Т5К10.

|

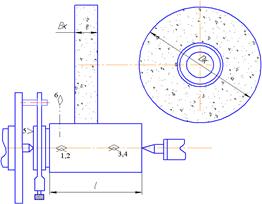

Рис.1 Обработка ступеней валика |

Приспособление - центры, хомутик. Паспортные данные станка 1К62 Число оборотов шпинделя в минуту: 12,5; 16 20; 25; 31,5; 40; 50; 63; 80; 100; 125;160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000 об/мин Продольные подачи 0,07; 0,074; 0,084; |

0,097; 0,11; 0,12; 0,13; 0,14; 0,15; 0,17; 0,195; 0,21; 0,23; 0,26; 0,28; 0,30; 0,34; 0,39; 0,43; 0,47; 0,52; 0,57; 0,61; 0,70;0,78; 0,87; 0,94; 1;04; 1,14; 1,21; 1,40; 1,56; 1,74; 1,90; 2,08; 2,28; 2,42; 2,80; 3,12; 3,48; 3,80; 4,16 мм/об

Максимальное усилие подачи осевой 360 кг,

Мощность на шпинделе N = 8,5 кВт

1. Устанавливается глубина резания t=5 мм для обработки каждой шейки вала (весь припуск) (см. рис. 1).

2. По таблице 1 определяется подача 0,5-1,1 для диаметра детали 60-100 мм и размера державки 16x25 мм при глубине 3 -5 мм.

В среднем получается подача ST =0,8 мм/об.

3. Ближайшее значение подачи по паспорту станка Sct=0,78 мм/об.

4. Расчетная скорость резания определяется по эмпирической формуле [1,с.265]:

Vp =(Cp /Tm tx s0Kv

Значение коэффициента и показателей степени из табл.4 Для подачи S св. 0,7 CV=340, х=0.15, у=0.45, т=0.20,Т=60 мин (принимаем). Для поправочных коэффициентов по скорости резания из таблиц 5, 6, 7, 8 устанавливают величины поправок.

Кг =1,0 ; nv =l,0 (табл.6), Kп v =0,8 (табл.7), Kи v =0,65 (табл.8)

Kv =Kmv Kпv Kи v ; Ку =1,0(750/720)1,00,80,65

Kv =l, 040,80,65=0,54

При подстановке в формулу скорости получаем

Vр =340/(600,2 50,15 0,780,45 )0,54=340/(2,2671,270,894)0,54=71,3 м/мин

5. Число оборотов шпинделя для обработки шеек 61,5; 71,5; 81,5

n1 =(100071,3)/61,5=369,2 об/мин; п2 =(100071,3)/71,5=317,5; п3 =(100071,3)/81,5=278,6 об/мин.

6. По паспорту станка при назначении чисел оборотов шпинделя можно принять п=315 об/мин.

7. Реальная скорость резания для трех шеек получается

V1 =(61,5315)/1000=60,82 м/мин; V2 =(71,5·315)/1000=70,72 м/мин;

V3 =(81,5315)/1000=80,6 м/мин.

8. Разница с расчетной скоростью не превышает 10-15%, поэтому можно принять обработку трех шеек на общих оборотах п=315 об/мин.

9. Мощность резания рассчитывается по формуле

N=(Pz V)/1020·60 кВт,

где Рz - тангенциальная составляющая силы резания

Рz =Ср t

Основное время обработки на длине в 650 мм при принятой подаче Sст =0,78 мм/об получается

Т0 =(L+l)/Sст пст =(650+4)/(0,78315)=2,66 мин.

Пример расчета режима резания (сверлильная обработка)

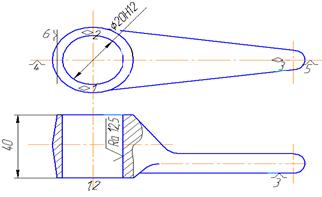

В рычаге из стали 45 (в =750МПа) необходимо просверлить сквозное отверстие 20HI2 (рис. 2).

Исходная заготовка - штампованная поковка без отверстия массой 2,5 кг.

Станок вертикально-сверлильный 2HI35, Сверло из стали Р6М5 (быстрорез)

|

|

Паспортные данные станка 2Н135: Наибольший диаметр обрабатываемого отверстия из стали 35 мм. Мощность двигателя 4,5 кВт; КПД станка 0,8. |

Частота вращения шпинделя (об/мин):31,5; 45; 63; 90; 125; 180; 250; 355; 500; 710; 10004 1440.

Подача (мм/об): 0,1; 0,14; 0,2; 0,28; 0,4; 0,56; 0,8; 1,12; 1,6.

Максимальная осевая сила резания, допускаемая механизмом станка 1500кг

1. Глубина резания при сверлении по сплошному материалу равна половине диаметра сверления t=D/2.

2. Выбираем сверло 20 мм нормальной заточки с подточкой перемычки (Нормальная НП). Работа с охлаждением.

3. Выбор подачи (табл. 11) (для НВ 240-300, диаметра сверления 16-25) подача табличная 0,23-0,32 мм/об. Принимаем среднюю 0,27мм/об.

4. По паспорту станка корректируем подачу Sст =0,28 мм/об.

5. Проверку по максимальной осевой силе резания проводить не требуется, так как диаметр сверления меньше максимального 35 мм.

6. Скорость резания определяется по эмпирической формуле [1,с. 276]

V=-(Cv Dq )/(Tm Sy )Kv ,

где Cv =9,8; q=0,4; y=0,5; m=0,20 (табл.13)

Kv = Kпv Kиv (табл.5,6,7,8);

Kпv =1,0 (750/750)=1,0

Kпv =0,8 (поковка);Kv =1,00,81,0=0,8

Kиv =1,0 (для Р6М5)

При подстановке в расчетную формулу получаем

V=(9,8·200,4 )/(600,2· 0,280,5 )=(9,8·3,31)/(2,26·0,529)·0,8=21,7 м/мин

7. Частота вращения шпинделя

N=(1000·V)/(·D)=(1000·21.7)/(3.14·20)=345.5 об/мин

8. По паспорту станка пст =355 об/мин

9. Действительная скорость резания Vд =(·D·пст )/1000=(3,14·20·355)/1000=22,3 м/мин

10. Момент и мощность на резание рассчитываются по эмпирическим формулам: Мкр =10·См·· Dq · sy · Kp ; N=(Mкр· п)/9750,

где См =0,0345; q=2,0; y=0,8(табл.15); Kp =0,75 (табл.16);

Кр =Кмр =(в /750)п =(750/750)0,75 =1,0 Мкр =100,0345202,0 0,28=100,03454000,30=49,68 Нм N=(49,68·355)/9750=1,8 кВт

Потребная мощность 1,8 кВт меньше развиваемой на шпинделе 4,5*0,8=3,6

11.Основное технологическое время на обработку отверстия

Т0 =(L+l)/(ncm *scm ); Т0 =(40+8)/(355*0,28)=,48 мин

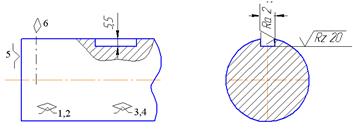

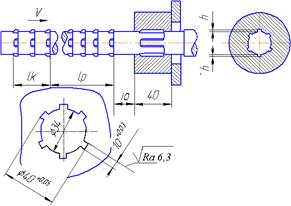

Пример расчета режима резания (фрезерование шпоночного паза)

На вертикально-фрезерном станке 6М12П производится фрезерование шпоночного паза шириной 16 мм, глубиной 5,5 мм, длиной 45 мм (рис. 3). Материал обрабатываемой заготовки – сталь45 с пределом прочности в =650 МПа. Обработка чистовая, шероховатость поверхности Rz =20 мкм. Охлаждение эмульсией.

Рис. 3 Фрезерование шпоночного паза |

Паспортные данные станка 6М12П. Рабочая поверх-ность стола 320х1250 мм. Мощность двигателя N=7кВт; КПД станка =0,8. Частота вращения шпинделя (об/мин): 32,5; 40; 50; 63; 80; 100; 125; |

160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600.

Подачи стола продольные и поперечные (мм/мин): 25; 31,5; 40; 5063; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250. Подачи стола вертикальные (мм/мин): 8; 10,5; 13,3; 21; 26,6; 33,3; 41,6; 53,3; 66,6; 83,3; 105; 133,3; 166,6; 210; 266,6; 333,3; 400.

Принимается концевая фреза из быстрорежущей стали Р18. Диаметр фрезы равен ширине паза D=b=16 мм; число зубьев фрезы z-4 (табл.18). Геометрические параметры =150 ; =140; 1 =30 (табл.17).

1. Для концевых фрез глубиной резания считается ширина паза t=b=16 мм, шириной фрезерования принимается глубина паза при фрезеровании в один проход В=h= 5,5 мм.

2. Для фрезерования стали D=16 мм, z=4, h=5,5 мм (табл.18) s=0,06-0,05 мм/зуб. Принимается среднее значение s=0,055 мм/зуб.

3. Период стойкости фрезы берется минимально для фрезы концевых Т=60 мин. Средняя величина допустимого износа по задней поверхности h3=0,3-0,5 мм (табл.21).

4. Скорость резания рассчитывается по эмпирической формуле [1, с. 282]

V=-(Cv Dq )/(Tm tx Sy Bu Zp )Kv ,

Значения коэффициента и показателей степени в формуле скорости резания: для концевых цельных фрез из быстрореза при фрезеровании пазов в заготовках из углеродистой стали Cv =46.7; q=0.45; x=0.5; y=0.5; u=0.1; p=0.1; m=0.33;(табл.20)

Kv =Kmv Knv Kи v ; Kmv =1.0(750//650)0.9 =1.038 (табл.6) Кп v =1,0 (табл.7) Ки v =1,0 (табл.8)

После подстановки в формулу скорости резания получаем

V=(46,7160,45 )/(600,33 160,5 0,0550,5 5,50,1 40,1 )1,038=

=336,24/(3,8640,231,1851,148)1,038=72,26 м/мин

5. Частота вращения шпинделя

n=(1000V)/D); n=(100072.26)/(3.1416)=1438 об/мин

По паспорту станка ближайшее число оборотов шпинделя пст =1250 об/мин

6. Действительная скорость резания

Vд =(3,1416,1250)/1000=62,8 м/мин

1. Продольная минутная подача Sм =0,05541250=275 мм/мин

2. Машинное время

Тм =(L+l)/sм ; Тм =(45+6)/275=0.18 мин.

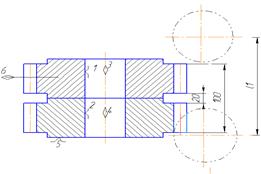

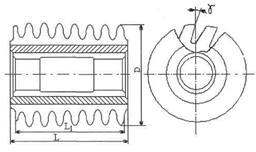

Пример расчета режима резания (зубонарезание червячной фрезой)

На станке 5А326 обрабатывается зубчатое колесо модуля m=4 мм, наружного диаметра D=108 мм , число зубьев z=25, ширина венца b=40 мм. Материал зубчатого колеса 40Х, НВ 207. Черновое нарезание за один проход. Одновременно обрабатываются две заготовки (рис. 4).

Вертикальные подачи фрезы (мм/об. заг.) 1,5; 2,0; 2,54 3,7

Рис. 4. Зубофрезерование |

Паспортные данные станка 5А326. Наибольший диаметр нарезаемого колеса 500мм. Наибольший модуль нарезаемого колеса 10 мм. Мощ- ность электродвигателя 7 кВт; КПД станка =0,8. Частота вращения шпинделя (об/мин): 37; 47; 59; 80; 101; 123; 156. |

1. Принимаем червячную однозаходную фрезу из быстрорежущей стали модуля m=4 мм, наружного диаметра D=80 мм, угол заточки по передней поверхности =100 (табл.21)

2. Глубина нарезания при работе в проход h=2,2·4=8,8 мм.

3. Подача. Станок 5А326 относится к 111 группе (табл.21) Табличное значение подачи sо таб =2,8-3,2 мм/об. дет (табл.23) Принимаем подачу по станку sо ст =2,5 мм/об. дет

4. Период стойкости фрезы Т=240 мин (табл.25)

5. Скорость резания при нарезании зубчатых колес однозаходными червячными фрезами из быстрорежущей стали определяется эмпирической формулой [5, с. 219]:

V=Cv /(T0.25 S0.5· m0.25 ) м/мин,

где значение коэффициента Cv приводится в табл. 26 (Cv =250)

При подстановке значений в формулу получаем

V=250/(2400.25 2,50.5 40.25 )= 250/(3,93·1,58·1,41)=28,53 м/мин

6. Расчетное число оборотов фрезы п=(1000·28,53)/(п·80)=113,57 об/мин

7. Число оборотов фрезы по станку пст =123 об/мин

Действительная скорость резания

Vд =(·D·п)/1000=3,14·80·123/1000=130,89 м/мин

8.Мощность, затрачиваемая на резание определяется по эмпирической формуле [5,с. 219]:

Nэ =(CN· V·Sx· my· k)/(6120·k1 ) кВт,

где CN =24 (табл.27); V=30,89; S=2,5; x=0,75; m=4; y=1,0 (табл.27) К-число заходов фрезы (к=1); К1-число проходов (к1=1)

После подстановки получаем

Nэ =(24·30,89·2,5x · 4y · 1)/(6120·1)=24·30,89·1,98·4/6120=0959 кВт

Мощность привода станка на шпинделе Nэ =7·0,8=5,6 кВт.

Обработка возможна.

9. Основное технологическое время определяется следующим образом [5,с. 227]:

Тм =((L+y)·z)/(n·s·k) мин,

где «у» величина врезания фрезы, которая определяется расчетом у=h(D-h)/Cos

Здесь угол наклона оси фрезы относительно лобовой плоскости нарезаемого зубчатого колеса (=4-60 ; Cos60 =0.994)

Величина у=(8,8(80-8,8)/0,994=25,18мм

10. Тм =((100+25,18)25)/(1232,51,0)=10,17 мин

Пример расчета режима резания (круглое наружное шлифование)

Шлифовать шейку вала из стали 40Х (закаленной) HRC50 диаметром d=45к6, шероховатость обработанной поверхности Ra0,63 мкм, припуск на сторону t=0,2 мм. Станок 3А151 (рис. 5).

Паспортные данные станка: Наибольший диаметр и длина шлифуемой поверхности: 200х700 мм. Мощность двигателя шлифовальной бабки Nм =7 кВт; КПД станка =0,8.

Частота вращения обрабатываемой заготовки (об/мин): 63-400 (регулируется бесступенчато).

Частота вращения шлифовального круга (об/мин) 1112.

Скорость продольного хода стола 0,1-6 м/мин (регулируется бесступен-

чато).

Периодическая подача шлифовального круга (мм/ход стола): 0,0025; 0,005; 0,0075; 0,01; 0,0125; 0,015; 0,0175; 0,02; 0,0225; 0,025; 0,0275; 0,03; 0,0325; 0,035; 0,0375; 0,04; 0,0425; 0,045; 0,05. Размеры шлифовального круга (нового): Dк =600мм; Вк =63мм.

1. Выбираем характеристику шлифовального круга (табл. 31) ЭБ16-25С1К. Форма круга ПП – прямоугольный профиль; материал абразивных зерен – электрокорунд белый; зернистость 16-25; твердость связки – средняя; связка – керамическая.

2. Скорость шлифования для круга подобного типа Vкр =35 м/с На станке круг вращается с 1112 об/мин

Рис. 5. Шлифование валика |

Vкр =(3,14·600·1112)/(1000·60)=34,9 м/с Эту скорость допускает выбранный круг. 3. Окружная подача (скорость враще- ния и число оборотов детали в минуту) определяется по эмпирической формуле [5, с.252]: Vд =(Cv · Dк )/(Tm · tx · Вy ) м/мин , |

где Cv =0,24; к=0,3; m=0,5; x=1,0; у=1,0. (табл.30) В=0,42 (табл.29)

4. Принятая стойкость шлифовального круга в мин (обычно 15 мин).

После подстановки в формулу получаем

Vд =(0,24·450,3 )/(150,5 · 0,21,0 · 0,421,0 )=9,96 м/мин

Тогда число оборотов детали

Vд =(1000·9,96)/(3,14·45)=70 об/мин

На станке вращение детали выполняется бесступенчато в пределах 63 - 400 об/мин и полученное значение можно установить на станке.

5. Поперечная подача круга 0,013 (табл.28) (средняя 0,011-0,015) Ближайшая подача на станке 0,015 мм/ход стола.

6. Продольная подача в долях ширины круга (0,7). При ширине круга 63 мм величина продольной подачи

Sпр =0,7·63=44,1 мм/об

7. Скорость продольного хода стола

Vст =(44,1·70)/1000=3,087 м/мин

Скорость продольного хода стола регулируется бесступенчато в пределах 0,1 - 6,0 м/мин. Полученное значение можно установить на станке.

8. Мощность резания при шлифовании методом продольной подачи определяется по эмпирической формуле следующего вида:

Nэ =Сv Vg x · Sкр y tz кВт,

где Сv =1,4; х=0,75; у=0,70; z=0,85 (табл.32).

При подстановке получаем

Nэ =1,4·9,960,75 44,10,7 0,0150,85 =1,4·5,614,1·0,028=3,09 кВт

Потребная мощность в сравнении с данными станка осуществима.

9. При круглом наружном шлифовании машинное время определяется следующим образом: (при поперечной подаче на двойной ход стола)

Тм =(·dд· L)/(1000 Vд Sпр ) i К,

где dд = 45; L = 200; Vд = 9,96; Sпр = 44,1; I = n/Sпп = =0,2/0,013=15,38=16

К- коэффициент, учитывающий износ круга и точность шлифования (1,2-1,4)

Тм =(3,14·45·200·16)/(1000·9,96·44,1)·1,2=1,18 мин

Пример расчета режима резания (протягивание)

Протянуть шесть шлицев по размерам на чертеже. Материал детали

углеродистая сталь 45 (в =65 кгс/мм). Протяжка из стали Р18, стойкость протяжки Т=240 мин (рис. 6).

Обработка производится на горизонтально-протяжном станке 7А540, имеющем максимальное усилие протягивания Р=40 т, наибольшую длину хода L=2000 мм, мощность станка N=40 кВт и скорость обратного хода Vх=20 м/мин. Скорость рабочего хода 1,5-6,8 м/мин (бесступенчато).

1. Глубина резания h=((D-d)n)/2 мм; h=((40-34)6)/2=18 мм

2. Подача (подъем на зуб) Sz =0,05-0,08 мм (табл.32) Принимаем среднюю величину Sz =0,065 мм

Рис. 6.Протягивание отверстия |

3. Определяем скорость резания по эмпирической формуле [5, с. 248]: V=Cv /Tm Sz xv ), где Cv =7,3; m=0,60; хv =0,75 (табл.33 для стали 45 с в =61-72 кгс/мм2 ) При подстановке значений полу- чаем: |

V=7,3/(2400,60 0,0650,75 )=7,3/(26,79·0,128)=2,12 м/мин

4. Определение усилия, необходимого на протягивание.

Усилие резания на один зуб протяжки [5, с.249]:

Рz =Cp · b· n· Sz xp =284·10·6·0.0650.85 =284·10·6·0.098=1669 кг

Значения Cp =284; xp =0,85 (табл.34)

Усилие резания (общее) на протягивание

Pz общ =Pz q b K K K ,

где q- число зубьев протяжки, находящихся одновременно в работе q=l/t, где t- шаг зубьев протяжки (ориентировочно можно принять по табл.35 при длине протягивания l=40 мм t=0,25 l=10).

При подстановке в формулу получаем:

Р=1669·10·1·1·1·1=16690 кг

Усилие, развиваемое станком 40 т. Обработка возможна.

5. Мощность, необходимая на резание при протягивании:

Nэ =PV/6120=(16690*2,12)/6120=5,78 кВт

6. Машинное время при работе на протяженных станках [5, с. 246]

Тм =(h·l·n·k)/(1000·V·Sz · q),

где h- припуск, снимаемый протяжкой за один проход (18 мм)

l - длина протягиваемого отверстия (40 мм);

n - коэффициент, учитывающий длину калибрующей части протяжки

обычно n=1,17-1,25;

к - коэффициент, учитывающий обратный ход станка; для большинства существующих станков к=1,14-1,5;

V - скорость резания (2,12 м/мин);

Sz - подача на зуб (подъем на зуб) (0,065);

q- число зубьев протяжки, находящихся одновременно в работе (q=10)

При подстановке в расчетную формулу получаем:

Тм =(18·40·1,17·1,14)/(1000·2,12·0,065·10)=0,696 мин

7. Штучное время может быть определено по следующей формуле:

Tш =(Тм +Тв ) (1+К/100),

где Тм - основное или машинное время обработки детали на станке в мин

Тм =(l+ L1 + L2 )/nsi,

где l- длина обработки детали в направлении подачи в мм (по чертежу);

L1 - длина врезания инструмента в мм; (l1=0,6…5 мм);

L2 - длина вывода инструмента в мм; (l2=1…3 мм);

i-число проходов резца;

п - число оборотов детали в минуту;

s - величина подачи резца на один оборот в мм/об.

Вспомогательное время включает затраты рабочего времени на установку и снятие заготовки со станка, установку на стружку, смену инструмента, промеры, приемы управления станком и др. (табл.37).

Вспомогательное время связано с переходом поверхности резец к детали, включить подачу, выключить подачу, отвести резец от детали, выключить вращение шпинделя, промерить обрабатываемую поверхность и т. п. (табл.38,39).

Нормирование времени на техническое и организационное обслужи-

вание, а также и на естественные надобности определяют в зависимости от размера обрабатываемой заготовки (табл.40).

Нормирование подготовительно-заключительного времени устанав-ливается в соответствии с нормами (табл.36).

8. Штучное время

Tш =(2,66+0,22+0,10)(1+4,6/100)=2,99 мин

Здесь 2,66- машинное время;

0,22- вспомогательное время на установку (табл. 37);

0,10- время на переход (табл.38);

4,6%- время на техобслуживание и естественные надобности (табл.40)

9. Мощность резания рассчитывается по формуле

N=Pz V/102060,

где Pz - тангенциальная составляющая сила резания

Pz =10Cp tx Sy Vn Kp ,

из табл.8[1, с. 273] Ср =300; х=1,0; у=0,75; п=-0,15

Кр =0,89; Кур =1,0; Кр =1,0; Кр =0,891,01,0=0,89

Pz =1030050,820,5170,89=5659,5 Н

N=5659,580,6/102060=7,45 кВт

Штучное время может быть определено по следующей формуле: Тш =(Тм +Тв )(1+К/100),

где Тм - основное или машинное время обработки детали на станке в мин Tм =(l+ll+l2)/nsi,

где 1- длина обработки детали в направлении подачи в мм (по чертежу);

L1 - длина врезания инструмента в мм; (11 =0,6... 5 мм);

L2- длина вывода инструмента в мм; (12=1.. .3 мм);

i-число проходов резца;

п- число оборотов детали в минуту;

s- величина подачи резца на один оборот в мм/об.

Вспомогательное время включает затраты рабочего времени на установку и снятие заготовки со станка, установку на стружку, смену инструмента, промеры, приемы управления станком и др. (табл. 37).

Вспомогательное время связано с переходом: резец к детали, включить подачу, выключить подачу, отвести резец от детали, выключить

вращение шпинделя, промерить обрабатываемую поверхность и т.п.

(табл. 38, 39).

Нормирование времени на техническое и организационное обслуживание, а также и на естественные надобности определяют в зависимости от размера обрабатываемой заготовки (табл.40). Нормирование подготовительно-заключительного времени устанавливает-ся в соответствии с нормами (табл.36).

10. Основное (машинное) время обработки [см. 5, с. 246].

11. Штучное время

Тш =(2,66+0,22+0,10)(1 +4,6/100)=2,99 мин

где 2,66 - машинное время;

0,22 - вспомогательное время на установку (табл. 37);

0,10 - время на переход (табл.38);

4,6% - время на техобслуживание и естественные надобности (табл.40)

Приложения

Таблица 1

Подачи при черновом точении резцами с пластинками

из твердого сплава и быстрорежущей стали

| Диаметр детали, мм |

Размер державки резца, мм |

Обрабатываемый материал |

|||||

| Сталь |

Чугун и медные сплавы |

||||||

| Подача S, мм/об при глубине резания t, мм |

|||||||

| До 3 |

Св.3 до 5 |

Св. 5 до 8 |

До 3 |

Св. 3 до 5 |

Св.5 до 8 |

||

| До 20 |

От 16 25 до 25 25 |

0,3 - 0,4 |

- |

- |

- |

- |

- |

| Св. 20 до 40 |

От 16 25 до 25 25 |

0,4 - 0,5 |

0,3 - 0,4 |

- |

0,4 - 0,5 |

- |

- |

| Св. 40 до 60 |

От 16 25 до 25 40 |

0,5 - 0,9 |

0,4 - 0,8 |

0,3 - 0,7 |

0,6 - 0,9 |

0,5 - 0,8 |

0,4 - 0,7 |

| Св. 60 до 100 |

От 16 25 до 25 40 |

0,6 - 1,2 |

0,5 - 1,1 |

0,5 - 0,9 |

0,8 - 1,4 |

0,7 - 1,2 |

0,6 - 1,0 |

| От 100 до 400 |

От 16 25 до 25 40 |

0,8 - 1,3 |

0.7 - 1,2 |

0,6 - 1,0 |

1.0 - 1,5 |

0,8 - 1,4 |

0,8 - 1,1 |

Таблица 2

Подачи при черновом растачивании на токарных и токарно-револьверных станках резцами с пластинками из твердого сплава и быстрорежущей стали

| Диаметр круглого сечения резца,мм |

Вылет резца, мм |

Обрабатываемый материал |

|||||

| Сталь |

Чугун и медные сплавы |

||||||

| Подача S, мм/об при глубине резания t, мм |

|||||||

| 2 |

3 |

5 |

2 |

3 |

4 |

||

| 10 |

50 |

0,08 |

- |

- |

0,12-0,16 |

- |

- |

| 12 |

60 |

0,10 |

0,08 |

- |

1,12-0,20 |

0,12-0,18 |

- |

| 16 |

80 |

0,1-0,2 |

0,15 |

0,1 |

0,20-0,30 |

0,15-0,25 |

0,1-0,18 |

| 20 |

100 |

0,5-0,3 |

0,15-0,25 |

0,12 |

0,3-0,4 |

0,25-0,35 |

0,12-0,25 |

| 25 |

125 |

0,25-0,5 |

0,15-0,4 |

0,12-0,2 |

0,4-0,6 |

0,3-0,5 |

0,25-0,35 |

| 30 |

150 |

0,4-0,7 |

0,2-0,5 |

0,12-0,3 |

0,5-0,8 |

0,4-0,6 |

0,25-0,45 |

| 40 |

200 |

- |

0,25-0,6 |

0,15-0,4 |

- |

0,6-0,8 |

0,3-0,8 |

Таблица 3

Подачи при чистовом точении, мм/об

| Параметр шероховатости поверхности, мкм |

Радиус при вершине резца r, мм |

||||||

| Rа |

Rz |

0,4 |

0,8 |

1,2 |

1,6 |

2,0 |

2,4 |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| 0,63 |

0,07 |

0,10 |

0,12 |

0,14 |

0,15 |

0,17 |

|

Окончание таблицы 3

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| 1,25 |

0,10 |

0,13 |

0,16 |

0,19 |

0,21 |

0,23 |

|

| 2,5 |

0,14 |

0,20 |

0,25 |

0,29 |

0,32 |

0,36 |

|

| 20 |

0,25 |

0,33 |

0,42 |

0,49 |

0,55 |

0,60 |

|

| 40 |

0,35 |

0,51 |

0,63 |

0,72 |

0,80 |

0,87 |

|

| 80 |

0,47 |

0,66 |

0,81 |

0,94 |

1,04 |

1,14 |

Таблица 4

Значение коэффициента Сv и показателей степени в формулах скорости

резания при обработке резцами

| Вид обработки |

Материал режущей части резца |

Характеристика подачи |

Коэффициенты и показатели степени |

||||||

| Сv |

x |

y |

m |

||||||

| Обработка конструкционной углеродистой стали s=750 МПа |

|||||||||

| Наружное продольное точение проходными резцами |

Т15К6 |

S до 0,3 S 0.3 - 0,7 S св. 0,7 |

420 350 340 |

0,15 0,15 0,15 |

0,20 0,35 0,45 |

0,20 0,20 0,20 |

|||

| Отрезание |

Т5К10 Р18 |

- |

47 23,7 |

- |

0,80 0,68 |

0,20 0,25 |

|||

| Фасонное точение |

Р18 |

- |

22,7 |

- |

0,50 |

0,20 |

|||

| Нарезание крепежной резьбы |

Т15К6 |

- |

244 |

0,23 |

0,30 |

0,20 |

|||

| Р6М5 |

Черновые ходы Р2 мм Р2 мм Чистовые ходы |

14,8 30 41,8 |

0,70 0,80 0,45 |

0,30 0,25 0,30 |

0,11 0,08 0,13 |

||||

| Обработка серого чугуна НВ 190 |

|||||||||

| Наружное продольное точение проходными резцами |

ВК8 |

S0,40 S0,40 |

292 243 |

0,15 0,15 |

0,20 0,40 |

0,20 0,30 |

|||

| Отрезание |

ВК6 |

- |

68,5 |

- |

0,40 |

0,20 |

|||

| Нарезание крепежной резьбы |

ВК6 |

- |

83 |

0,45 |

- |

0,33 |

|||

Обработка ковкого чугуна НВ 150 |

|||||||||

| Наружное продольное точение проходными резцами |

ВК6 |

S0,40 S0,40 |

317 215 |

0,15 0,15 |

0,20 0,45 |

0,20 0,20 |

|||

| Отрезание |

ВК8 |

- |

86 |

- |

0,40 |

0,20 |

|||

Таблица 5

Поправочный коэффициент КMV , учитывающий влияние

обрабатываемого материала на скорость резания

| Обрабатываемый материал |

Расчетная формула |

| Сталь |

КMV - (750/в )nv |

| Серый чугун |

КMV = (190/HB)nv |

| Ковкий чугун |

КMV = (150/HB)nv |

Таблица 6

Значение коэффициента Кг и показатели степени Кг

для расчета коэффициента КMV , приведенные в таблице 5

| Обрабатываемый материал |

Коэффициент Кг для материала инструмента |

Показатели степени nV при обработке |

||||||

| Резцами |

Сверлами, зенкерами, развертками |

Фрезами |

||||||

| из быстр. |

из тв. сплав. |

из быстр. |

из тв. сплав. |

из быстр. |

из тв. сплав. |

из быстр. |

из тв. сплав. |

|

| Сталь углеродистая С6%, В 450 МПа |

1,0 |

1,0 |

-1,0 |

1,0 |

0,9 |

1,0 |

-0,9 |

1,0 |

| В =450-560 МПа |

1,0 |

1,0 |

1,75 |

-0,9 |

||||

| В 550 МПа |

1,0 |

1,0 |

1,75 |

0,9 |

||||

| Сталь углеродистая хромистая |

0,85 |

0,95 |

1,75 |

1,45 |

||||

Таблица 7

Поправочный коэффициент Кnv , учитывающий влияние

состояния поверхности заготовки на скорость резания

| Состояние поверхности заготовки |

|||||

| Без корки |

с коркой |

||||

| Прокат |

Поковка |

Стальные и чугунные отливки при корке |

Медные и алюминиевые сплавы |

||

| нормальной |

сильно загрязненной |

||||

| 1,0 |

0,9 |

0,8 |

0,8 - 0,85 |

0,5 - 0,6 |

0,9 |

Таблица 8

Поправочный коэффициент Киv , учитывающий влияние

инструментального материала на скорость резания

| Обрабатываемый материал |

Значение коэффициента Киv , в зависимости от марки инструментального материала |

|||||||

| Сталь конструкционная |

Т5К12В 0,35 |

Т5К10 0,65 |

Т14К8 0,8 |

Т15К6 1,0 |

Т15К61,15 |

Т30К4 1,4 |

ВК8 0,4 |

|

| Сталь закаленная |

HRC 35 - 50 |

HRC 51 62 |

||||||

| Т15К6 1,0 |

Т30К4 1,25 |

ВК6 0,85 |

ВК8 0,83 |

ВК4 1,0 |

ВК6 0,92 |

ВК8 0,74 |

||

| Серый и ковкий чугун |

ВК8 0,83 |

ВК6 1,0 |

ВК4 1,1 |

ВК3 1,15 |

ВК3 1,25 |

|||

| Сталь, чугун, медные и алюминиевые сплавы |

Р6М5 1,0 |

ВК4 2,5 |

ВК6 2,7 |

9ХС 0,6 |

ХВГ 0,6 |

У12А 0,5 |

||

Таблица 9

Значение коэффициента Ср и показателей степени

в формулах силы резания при точении

| Обрабатыва- емый материал |

Материал рабочей части резца |

Вид обработки |

Тангенциальная Рz |

Осевая Рx |

||||||

| Ср |

х |

у |

п |

Ср |

х |

у |

п |

|||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

| Конструкцион-ная сталь и стальные отливки в = 750 МПа |

Твердый сплав |

наружное продольное точение и растачивание |

300 |

1,0 |

0,75 |

- 0,15 |

339 |

1,0 |

0,5 |

-0,4 |

| отрезание и прорезание |

384 |

0,90 |

0,90 |

0 |

- |

- |

- |

- |

||

| нарезание резьбы |

148 |

- |

1,7 |

0,71 |

- |

- |

- |

- |

||

| Конструкцион-ная сталь и стальные отливки в = 750 МПа |

Быстрорежущая сталь |

наружное продольное точение, подрезание и растачивание |

200 |

1,0 |

0,75 |

0 |

67 |

1,2 |

0,65 |

0 |

| отрезание и прорезание |

247 |

1,0 |

1,0 |

0 |

- |

- |

- |

- |

||

| фасонное точение |

212 |

1,0 |

0,75 |

0 |

- |

- |

- |

- |

||

Окончание таблицы 9

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

| Серый чугун НВ 190 |

Твердый сплав |

Наружное продольное и поперечное точение и растачивание |

92 |

1,0 |

0,75 |

0 |

46 |

1,0 |

0,4 |

0 |

| Быстрорежущая сталь |

Нарезание резьбы |

103 |

- |

1,8 |

0,82 |

- |

- |

- |

- |

|

| Ковкий чугун НВ 150 |

Твердый сплав |

Отрезание и прорезание |

158 |

1,0 |

1,0 |

0 |

- |

- |

- |

- |

| Наружное продольное и поперечное точение и растачивание |

81 100 |

1,0 |

0,75 |

0 |

38 40 |

1,0 1,2 |

0,4 0,65 |

0 |

||

| Медные гетерогенные сплавы НВ 120 |

Быстрорежущая сталь |

Отрезание и прорезание |

139 |

1,0 |

1,0 |

0 |

- |

- |

- |

- |

| Наружное точение и растачивание |

55 |

1,0 |

0,66 |

0 |

- |

- |

- |

- |

Таблица 10

Поправочные коэффициенты на силу резания по геометрическим параметрам инструментов для стали и чугуна

| Параметры |

Материал режущей части инструмента |

Обозна-чение |

Величина коэффициента для составляющих |

||

| Наименование |

Величина в град. |

Тангенциальная, Рz |

Осевая, Рx |

||

| 1 |

2 |

3 |

4 |

5 |

6 |

| Главный угол в плане

|

30 45 60 90 |

Твердый сплав |

Кр |

1,08 1,0 0,94 0,89 |

0,75 1,0 1,11 1,17 |

| 30 45 60 90 |

Быстрорежущая сталь |

1,08 1,0 0,98 1,08 |

0,70 1,0 1,27 1,82 |

||

| Передний угол

|

-15 0 10 |

Твердый сплав |

Кр |

1,25 1,1 1.0 |

2,0 1,4 1,0 |

| 12-15 20-25 |

Быстрорежущая сталь |

1,15 1,0 |

1,7 1,0 |

||

Окончание таблицы 10

| 1 |

2 |

3 |

4 |

5 |

6 |

| Угол наклона главного лезвия |

-5 0 5 15 |

Твердый сплав |

Кр |

1,0 |

1,07 1,0 0,85 0,65 |

| Радиус при вершине r , мм |

0,5 1,0 2,0 3,0 4,0 |

Быстрорежущая сталь |

Кrp |

0,37 0,93 1,00 1,04 1,10 |

1,0 |

Таблица 11

Подача , мм/об при сверлении стали, чугуна, медных и алюминиевых сплавов сверлами из быстрорежущей стали

| Диаметр сверла, D мм |

Сталь |

Серый и ковкий чугун, медные и алюминиевые сплавы |

||||

| НВ 160 |

НВ 160-240 |

НВ 240-300 |

НВ 300 |

НВ 170 |

НВ 170 |

|

| 2 - 4 |

0,09 - 0,13 |

0,08 - 0,10 |

0,06 - 0,07 |

0,04 - 0,06 |

0,12 - 0,18 |

0,09 - 0,12 |

| 4 - 6 |

0,13 -0,19 |

0,10 - 0,15 |

0,07 - 0,11 |

0,06 - 0,09 |

0,18 - 0,27 |

0,12 - 0,19 |

| 6 - 8 |

0,19 - 0,26 |

0,15 - 0,20 |

0,11 - 0,14 |

0,09 - 0,12 |

0,27 - 0,36 |

0,18 - 0,24 |

| 8 - 10 |

0,26 - 0,32 |

0,20 - 0,25 |

0,14 - 0,17 |

0,12 - 0,15 |

0,36 - 0,45 |

0,24 - 0,31 |

| 10 - 16 |

0,32 - 0,43 |

0,25 - 0,33 |

0,17 - 0,23 |

0,15 - 0,20 |

0,45 - 0,66 |

0,31 - 0,.41 |

| 16 - 25 |

0,43 - 0,58 |

0,33 - 0,43 |

0,23 - 0,32 |

0,20 - 0,26 |

0,66 - 0,89 |

0,41 - 0,54 |

| 25 - 30 |

0,58 - 0,62 |

0,43 - 0,48 |

0,32 - 0,35 |

0,26 - 0,29 |

0,89 - 0,96 |

0,54 - 0,60 |

| 30 - 50 |

0,62 - 0,89 |

0,48 - 0,66 |

0,35 - 0,48 |

0,29 - 0,40 |

0,96 - 1,36 |

0,60 - 0,81 |

Таблица 12

Подача, мм/об при обработке отверстий зенкерами

из быстрорежущей стали и твердого сплава

| Обрабатываемый материал |

Диаметр зенкера D, мм |

||||||

| До 15 |

Св.15 до 20 |

Св.20 до 25 |

Св. 25 до 30 |

Св. 30 до 35 |

Св. 35 до 40 |

Св. 40 до 50 |

|

| Сталь |

0,5 - 0,6 |

0,6 - 0,7 |

0,7 - 0,9 |

0,8 - 1,0 |

0,9 - 1,1 |

0,9 - 1,2 |

1,0 - 1,3 |

| Чугун НВ200 и медные сплавы |

0,7 - 0,9 |

0,9 - 1,1 |

1,0 - 1,2 |

1,1 - 1,3 |

1,2 - 1,5 |

1,4 - 1,7 |

1.,6 - 2,0 |

| Чугуны НВ 200 |

0,5 - 0,6 |

0,6 - 0,7 |

0,7 - 0,8 |

0,8 - 0,9 |

0,9 - 1,1 |

1,0 - 1,2 |

1,2 - 1,4 |

Таблица 13

Значение коэффициента СV и показателей степени

в формуле скорости резания при сверлении

| Обрабатываемый материал |

Материал режущего инстумента |

Подача мм/об |

Коэффициент и показатели степени |

Охлаж-дение |

|||

| Сv |

q |

y |

m |

||||

| Сталь констукционная углеродистая в=750МПа |

Р6М5 |

0,2 0,2 |

7,0 9,8 |

0,40 |

0,70 0,50 |

0,20 |

есть |

| Чугун серый НВ 190 |

0,3 0,3 |

14,7 17,1 |

0,25 |

0,55 0,40 |

0,125 |

нет |

|

| ВК8 |

- |

34,2 |

0,45 |

0,30 |

0,20 |

||

| Чугун ковкий НВ 150 |

Р6М5 |

0,3 0,3 |

21,8 25,3 |

0,25 |

0,55 0,40 |

0,125 |

есть |

| ВК8 |

- |

40,4 |

0,45 |

0,30 |

0,20 |

нет |

|

| Медные гетерогенные сплавы средней твердости (НВ 100-140) |

Р6М5 |

0,3 0,3 |

28,1 32,6 |

0,25 |

0,55 0,40 |

0,128 |

есть |

Таблица 14

Значение коэффициента и показателей степени в формуле скорости резания при рассверливании, зенкеровании и развертывании

| Обрабатывае-мый материал |

Вид обработки |

Материал режущей части инструмента |

Коэффициент и показатели степени |

Охлажде- ние |

||||

| Cv |

q |

x |

y |

m |

||||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

| Конструкцион-ная углеродистая сталь в=750 МПа |

Рассверливание |

Р6М5 ВК8 |

16,2 10,3 |

0,4 0,6 |

0,2 |

0,5 0,3 |

0,20 0,25 |

есть |

| Зенкерование |

Р6М5 16,3 Т15К6 |

18,0 |

0,3 0,6 |

0,5 0,3 |

0,30 0,25 |

|||

| Развертывание |

Р6М5 10,5 Т15К6 |

100,6 |

0,3 0,3 |

0,20 |

0,65 0,65 |

0,4 |

||

| Конструкцион-ная закаленная сталь HRc 49-54 в=1600-1800 МПа |

Зенкерование |

Т15К6 |

10,0 |

0,6 |

0,3 |

0,6 |

0,45 |

|

| Развертывание |

14,0 |

0,4 |

0,75 |

1,05 |

0,85 |

|||

| Серый чугун НВ 190 |

Рассверливание |

Р6М5 ВК8 |

23,4 56,9 |

0,25 0,50 |

0,10 0,15 |

0,40 0,45 |

0,125 0,40 |

нет |

| Зенкерование |

Р6М5 ВК8 |

18,8 105,0 |

0,2 0,4 |

0,10 0,15 |

0,40 0,45 |

0,125 0,4 |

||

Окончание таблицы 14

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

| Развертывание |

Р6М5 ВК8 |

15,6 109,0 |

0,2 0,2 |

0,10 0 |

0,5 0,5 |

0,30 0,45 |

||

| Ковкий чугун НВ 150 |

Рассверливание |

Р6М5 ВК6 |

34,7 77,4 |

0,25 0,50 |

0,10 0,15 |

0,40 0,45 |

0,125 0,40 |

есть |

| Зенкерование |

Р6М5 ВК8 |

27,9 143,0 |

0,2 0,4 |

0,10 0,15 |

0,40 0,45 |

0,125 0,40 |

||

| Развертывание |

Р6М5 ВК8 |

23,2 148,0 |

0,3 0,2 |

0,1 0 |

0,5 0,5 |

0,30 0,45 |

есть нет |

Таблица 15

Значение коэффициентов и показателей степени в формулах крутящего

момента и осевой силы при сверлении, рассверливании и зенкеровании

| Обрабаты-ваемый материал |

Наимено-вание операции |

Материал режущей части |

Коэффициент и показатели степени в формулах |

||||||||

| Крутящего момента |

Крутящего момента |

||||||||||

| См |

См |

См |

См |

См |

См |

См |

См |

||||

| Конструк-ционная углеродистая сталь в =750 МПа |

Сверление |

Быстро-режущая сталь |

0,0345 |

2,0 |

- |

0,8 |

68 |

1,0 |

- |

0,7 |

|

| Рассверлив. и зенкеров. |

0,09 |

1,0 |

0,9 |

0,8 |

67 |

- |

1,2 |

0,65 |

|||

| Серый чугун НВ 190 |

Сверление |

Твердый сплав |

0,012 |

2,2 |

- |

0,8 |

42 |

1,2 |

- |

0,75 |

|

| Рассверлив. и зенкеров. |

0,196 |

0,85 |

0,8 |

0,7 |

46 |

- |

1,0 |

0,4 |

|||

| Сверление |

Быстро-режущая сталь |

0,021 |

2,0 |

- |

0,8 |

42,7 |

1,0 |

- |

0,8 |

||

| Рассверлив. и зенкеров. |

0,085 |

- |

0,75 |

0,8 |

23,5 |

- |

1,2 |

0,4 |

|||

| Ковкий чугун НВ 150 |

Сверление |

Быстрор. сталь |

0,021 |

2,0 |

- |

0,8 |

43,3 |

1,0 |

- |

0,8 |

|

| Рассверлив. |

Твердый сплав |

0,01 |

2,2 |

- |

0,8 |

32,8 |

1,2 |

- |

0,75 |

||

| Зенкеров. |

0,17 |

0,85 |

0,8 |

0,7 |

38 |

- |

1,0 |

0,4 |

|||

| Гетероген. медные сплавы НВ 120 |

Сверление |

Быстро-режущая сталь |

0,012 |

2,0 |

- |

0,8 |

31,5 |

1,0 |

- |

0,8 |

|

| Рассверлив. и зенкеров. |

0,031 |

0,85 |

- |

0,8 |

17,2 |

- |

1,0 |

0,4 |

|||

Таблица 16

Поправочный коэффициент для стали и чугуна, учитывающий влияние

качества обрабатываемого материала на силовые зависимости

| Обрабатываемый материал |

Расчетная формула |

Показатели степени n при определении |

||

| составляющей Рz силы резания при работе резцами |

крутящего момента и осевой силы (М,Ро) |

окружной силы резания Pz при фрезеровании |

||

| Конструкционная углеродистая и легированная сталь в МПа 600 600 |

|

0,75/0,35 0,75/0,75 |

0,75/0,75 0,75/0,75 |

0,3/0,3 0,3/0,3 |

| Серый чугун |

|

0,4/0,55 |

0,6/0,6 |

1,0/0,55 |

| Ковкий чугун |

|

0,4/0,55 |

0,6/0,6 |

1,0/0,55 |

| В числителе приведены значения n для твердого сплава, в знаменателе — для быстрорежущей стали |

||||

Таблица 17

Геометрические параметры режущей части фрез из стали Р18

| Обрабатываемый материал |

Фрезы торцевые, цилиндрические, дисковые, концевые |

Фрезы дисковые пазовые и отрезные |

|

| В3 |

В3 |

||

| Передний угол в градусах |

|||

| 1 |

2 |

3 |

4 |

| Стали углеродистые и легированные в 60 60-100 100 |

20 15 10 |

5 5 5 |

10 10 10 |

| Чугун НВ 150 150 |

15 10 |

5 5 |

10 10 |

| Медные сплавы |

10 |

5 |

10 |

| Тип фрезы |

Задний угол в град. |

||

| Торцовые и цилиндрические |

С мелкими зубьями |

16 |

Торцовые и цилиндрические |

| Со вставными ножами |

12 |

||

Окончание таблицы 17

| 1 |

2 |

3 |

4 |

| Дисковые пазовые и отрезные |

20 |

||

| Концевые |

14 |

||

| Прорезные (шлицевые) |

30 |

||

| Тип фрезы |

Главный угол в плане |

Вспомогательный угол в плане 1 |

|

| Торцовые для стали и медных сплавов |

Со вставными ножами |

45 - 60 |

Торцовые для стали и медных сплавов |

| Цельные |

90 |

||

| Концевые |

- |

3 |

|

| Дисковые |

Трехсторонние |

- |

Дисковые |

| Пазовые |

- |

||

| Прорезные (шлицевые) |

- |

15/ - !0 30/ |

|

Таблица 18

Подачи при фрезеровании пазов концевыми фрезами из стали Р18

| Обрабатываемый материал |

Фрезы |

Ширина паза, мм |

Глубина паза t , мм до |

||||||

| D, мм |

Z |

5 |

10 |

15 |

20 |

30 |

|||

| Подача на один зуб фрезы Sz в мм/зуб |

|||||||||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

| Сталь |

8 10 |

5 5 |

8 10 |

0,02-0,015 0,035-0,025 |

0,018-0,012 0,030-0,020 |

- 0,015-0010 |

- |

- |

|

| 16 |

4 3 |

16 |

0,06-0,05 0,08-0,07 |

0,06-0,04 0,07-0,07 |

0Э04-0,03 0,05-0,04 |

- - |

- - |

||

| 20 |

5 3 |

20 |

- |

0,08-0,06 0,10-0,08 |

0,07-0,04 0,08-0,05 |

0,04-0,025 0,05-0,03 |

- - |

||

| 25 |

5 3 |

25 |

- |

0,11-0,08 0,14-0,10 |

0,08-0,06 0,10-0,07 |

0,06-0,04 0,06-0,04 |

0,04-0,03 0,05-0,03 |

||

| 32 |

6 4 |

32 |

- |

0,12-0,09 0,14-0,10 |

0,09-0,06 0,10-0,07 |

0,07-0,05 0,08-0,06 |

0,05-0,04 0,06-0,04 |

||

Окончание таблицы 18

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

| Чугун и медные сплавы |

8 10 |

5 5 |

8 10 |

0,025-0,02 0,05-0,04 |

0,02-0,015 0,035-0,02 |

- 0,02-0,015 |

- - |

- - |

| 16 |

4 3 |

16 |

0.08-0,06 0,11-0,08 |

0,07-0,05 0,09-0,06 |

0,05-0,03 0,08-0,05 |

- - |

- - |

|

| 20 |

5 3 |

20 |

0,14-0,09 0,16-0,10 |

0,12-0,08 0,14-0,10 |

0,08-0,06 0,11-0,07 |

0,05-0,04 0,07-.0,05 |

- - |

|

| 25 |

5 3 |

25 |

- |

0,14-0,10 0,18-0,13 |

0,10-0,08 0,14-0,10 |

0,07-0,05 0,10-0,08 |

0,06-0,04 0,07-0,07 |

|

| 34 |

6 4 |

32 |

- |

0,15-0,12 0,18-0,15 |

0,12-0,09 0,14-0,10 |

0,10-0,08 0,12-0,09 |

0,07-0,05 0,08-0,07 |

Таблица 19

Средние периоды стойкости фрез для одноинструментной обработки

| Тип фрезы |

Диаметр фрезы в мм до |

Фрезы с пластинками твердого сплава |

Фрезы из стали Р18 |

|||||||||

| Сталь |

Чугун |

Сталь и чугун ковкий |

Серый чугун |

Медные сплавы |

||||||||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

||||||

| Фрезы торцовые |

40 60 75 90 110 |

- - - 180 180 |

- - 120 120 180 |

120 180 160 180 180 |

- - - - - |

120 180 180 180 180 |

||||||

| Фрезы торцовые |

150 200 250 |

180 240 240 |

180 180 240 |

180 240 240 |

- - - |

180 160 240 |

||||||

| Фрезы цилиндрические с мелким зубом |

60 75 |

- - |

- - |

120 180 |

120 180 |

120 180 |

||||||

| Фрезы циллиндрич. со вставными ножами |

90-120 70-150 |

180 - |

180 - |

- 180 |

- 180 |

- 180 |

||||||

Окончание таблицы 19

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| Фрезы концевые |

20 25 40 60 |

120 90 120 180 |

- - - - |

- 60 90 120 |

- 60 90 120 |

- 60 90 120 |

| Фрезы дисковые |

90 110 130 150 200 225 |

- 120 - 180 240 - |

- - - - - - |

120 120 150 150 150 180 |

120 150 150 180 180 240 |

120 120 150 150 150 180 |

Таблица 20

Значение коэффициента Cv и показателей степени в формуле

скорости резания при фрезеровании

| Фрезы |

Материал режущей части |

Операция |

Коэффициент и показатели степени в формуле скорости резания |

||||||||||

| Сv |

q |

x |

y |

u |

p |

m |

|||||||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||||

| Обработка конструкционной углеродистой стали в = 750 Мпа |

|||||||||||||

| Торцовые |

Т15К6 |

Фрезерова-ние плоскости |

332 |

0,2 |

0,1 |

0,4 |

0,2 |

0 |

0,2 |

||||

| Р6М5 Sz 0,1 Sz 0,1 |

64,7 41 |

0,25 |

0,1 |

0,2 0,4 |

0,15 |

0 |

0,2 |

||||||

| Концевые с коронками |

Т15К6 |

Фрезерова-ние плоскостейуступов, пазов |

145 |

0,44 |

0,24 |

0,26 |

0,1 |

0,13 |

0,37 |

||||

| Концевые с напаянными пластинами |

234 |

0,44 |

0,24 |

0,26 |

0,1 |

0,13 |

0,37 |

||||||

| Концевые цельные |

Р6М5 |

48,7 |

0,45 |

0,5 |

0,5 |

0,1 |

0,1 |

0,33 |

|||||

| Шпоночные двухперые |

Фрезерова-ние шпоночных пазов |

12 |

0,3 |

0,3 |

0,25 |

0 |

0 |

0,26 |

|||||

Окончание таблицы 20.

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

| Обработка серого чугуна НВ 190 |

|||||||||

| Концевые |

Р6М5 |

Фрезерова-ние плоскостей и уступов |

72 |

0,7 |

0,5 |

0,2 |

0,3 |

0,3 |

0,25 |

| Прорезные и отрезные |

Прорезание пазов и отрезание |

30 |

0,2 |

0,5 |

0,4 |

0,2 |

0,1 |

0,15 |

|

| Обработка ковкого чугуна НВ 150 |

|||||||||

| Концевые |

Р6М5 |

Фрезерова-ние плоскостей и уступов |

68,5 |

0,45 |

0,3 |

0,2 |

0,1 |

0,1 |

0,33 |

| Прорезные и отрезные |

Прорезание пазов и отрезание |

74 |

0,25 |

0,3 |

0,2 |

0,2 |

0,1 |

0,2 |

|

Таблица 21

Основные параметры червячных модульных фрез

|

|

Обрабатываемый металл |

Характер обработки |

Угол заточки в град. |

||

| Все металлы |

Черновая |

5-10 |

|||

| Чистовая |

0 |

||||

| Конструкция фрезы |

Модуль m в мм |

Основные размеры |

|||

| D |

L |

L1 |

Число зубьев |

||

| Цельные |

1 2 3 4 5 |

50 55 70 80 90 |

40 50 60 75 90 |

33 43 53 68 82 |

12 12 10 9 9 |

| Сборные |

6 8 10 12 |

125 145 164 171 |

110 135 164 182 |

76 101 123 141 |

10 9 8 8 |

Таблица 22

Классификация зуборезных станков по группам

| Завод изготовитель и модель станка |

Мощность электродвигателя в кВт |

Группа станков |

| «Комсомолец» 5310, 5Д32, 5324, 532, 5320, 5П310 (выпуска до 1945 г.) Пфаутер R1, R31, R0, RS0, Берингер RE, RF Рейнекер RF2, Барбер-Кольман №3 |

1,5-2,8 |

1 |

| «Комсомолец» 5Д32П, 5Б32, 532 (выпуск после 1945 г.) Пфаутер R2, RS2, Рейнекер VRF2, Берингер RG, Барбер-Кольман № 12 |

3-4 |

11 |

| «Комсомолец» 5П326, 5А326, 5П327, 5325, 5В31, 5В31Б, 5326 Пфаутер R4, RS4, Гульд-Эбергард 24Н |

5-9 |

111 |

| «Комсомолец» 5312, 5П325, К3ТС, 3356, Пфаутер R5, R6, Рейнекер URFS1, URF4, URF5, Найльс RF6, Вольман FD 25 |

16 и выше |

1V |

| «Комсомолец» 5310, 5Д32, 5324, 532, 5320, 5П310 (выпуска до 1945 г.) Пфаутер R1, R31, R0, RS0, Берингер RE, RF Рейнекер RF2, Барбер-Кольман №3 |

1,5-2,8 |

1 |

Таблица 23

Подачи. Фрезы червячные модульные однозаходные

| Характер обработки |

Обрабатывае-мый материал |

Модуль в mm |

Группы станков |

|||

| I |

II |

III |

IV |

|||

| Подача на один оборот детали в мм/об |

||||||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| Черновая обработка |

Сталь 45 НВ 170-207 |

1,5 2,5 4 6 8 12 |

0,8-1,2 1,2-1,6 1,6-2,0 1,2-1,4 - - |

1,4-1,8 2,4-2,8 2,6-3,0 2,2-2.,6 2,0-2,2 - |

1,6-1,8 2,4-2,8 2,8-3,2 2,4-2,8 2,2-2,6 2,0-2,4 |

- 2,4-2,8 2,8-3,2 2,6-3,0 2,4-2,8 2,2-2,6 |

| Чугун серый |

1,5 2,5 4 6 8 12 |

0,9-1,3 1,3-1,8 1,8-2,2 1,3-1,6 - - |

1,6-2,2 2,6-3,0 2,8-3,2 2,4-3,0 2,2-2,4 - |

1,8-2,2 2,6-3,0 3,0-3,5 2,6-3,0 2,5-2,8 2,2-2,8 |

- 2,6-3,2 3,0-3,5 2,8-3,3 2,6-3,0 2,4-2,8 |

|

Окончание таблицы 23

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

||

| Чистовая обработка |

По сплошному металлу |

Rz 40-20 |

Сталь 45 НВ 170-207 |

1,5-2,0 3,0 |

1,0-1,2 1,2-1,8 0,5-0,8 0,8-1,0 |

|||

| Ra 2,5 |

1,5-2,0 3,0 |

|||||||

| Rz 40-20 |

Чугун серый |

1,5-2,0 3,0 |

1,2-1,4 1,4-1,8 0,5-0,8 0,8-1,0 |

|||||

| Ra 2,5 |

1,5-2,0 3,0 |

|||||||

| По предвари-тельно проре-занному зубу |

Rz 40-20 |

Сталь и серый чугун |

- |

2,0-2,5 |

||||

| Ra 2,5 |

- |

0,7-0,8 |

||||||

Таблица 24

Поправочные коэффициенты на подачу для измененных

условий работы при зубонарезании

| От механической характеристики стали |

Конструкционные углеродистые стали |

Конструкционные легированные стали |

||||||||

| Марка стали |

35 |

45 |

50 |

35Х 40Х |

20Х 12ХН3 18ХГТ 20ХНМ12ХН4 |

30ХГТ |

18ХНВА 38ХМЮА 5ХНМ 6ХНМ 0ХН3М |

|||

| Твердость по Бриннелю НВ |

156-187 |

170-207 |

до 241 |

170-229 |

156- 207 |

156-229 |

156- 307 |

156-229 |

229-285 |

|

| KMS |

1,0 |

0,9 |

1,0 |

0,9 |

0,8 |

0,7 |

||||

| Угол наклона зуба в градусах |

0 |

15 |

30 |

45 |

60 |

|||||

| От угла наклона зуба |

Кs |

Одноименный наклон |

1,0 |

0,90 |

0,80 |

0,65 |

||||

| Разноименный наклон |

1,0 |

0,75 |

0,65 |

0,50 |

||||||

Таблица 25

Средние значения периода стойкости зубонарезных инструментов,

изготовленных из стали Р18

| Типы инструментов |

Период стойкости с мин |

|||||

| Характер обработки |

Материал |

Нарезаемый модуль в мм |

||||

| 4 |

6 |

8 |

12 |

|||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| Фрезы червячные модульные |

черновая |

сталь чугун |

240 480 |

360 720 |

480 960 |

720 1440 |

| чистовая |

сталь чугун |

240 480 |

360 720 |

|||

Окончание таблицы 25

| 1 |

2 |

3 |

4-7 |

|

| Фрезы червячные для шлицевых валов |

черновая чистовая |

600 300 |

||

| Фрезы дисковые модульные |

480 |

|||

| Шеверы дисковые |

сталь чугун |

1000-3000 600-1200 |

||

Таблица 26

Значение коэффициента Cv в формуле скорости резания при работе

однозаходными червячными фрезами из быстрорежущей стали с модулем 2-16 мм

| Характер обработки |

Модуль m в мм |

Обрабатываемый материал |

Коэффициент Cv |

|

| Нарезание зубьев зубчатых колес в один проход |

чистовой проход |

1,0-2,0 |

Сталь 45 Сталь 40Х Сталь 20Х Сталь 12ХН3 |

700 630 490 490 |

| 1,0-2,5 |

Чугун |

152 |

||

| черновой проход |

2,5-7,0 |

Сталь 45 Сталь 40Х Сталь 20Х Сталь 12ХН3 |

285 250 200 200 |

|

| 8,0-16,0 |

Чугун |

198 |

||

| Нарезание зубьев зубчатых колес в два прохода |

первый черновой проход |

7,0-16,0 |

Сталь 45 Сталь 40Х Сталь 20Х Сталь 12ХН3 |

285 250 200 200 |

| второй черновой проход |

7,0-16,0 |

Сталь 45 Сталь 40Х Сталь 20Х Сталь 12ХН3 |

400 360 280 280 |

|

| 8,0-16,0 |

Чугун |

278 |

||

Таблица 27

Значение коэффициента CN и показателей степени в формуле мощности при работе червячными модульными фрезами

| Обрабатываемый материал |

CN |

x |

y |

| Сталь 45 |

30 |

0,75 |

1,0 |

| Сталь 40Х |

24 |

||

| Сталь 20Х и 12ХН3 |

30 |

||

| Чугун |

11,3 |

0,80 |

1,25 |

Таблица 28

Поперечные подачи при наружном круглом шлифовании

методом продольной подачи

| Обрабатываемый материал |

Длина обрабатываемой детали, мм |

Диаметр шлифования в мм |

||||||

| 15 |

30 |

50 |

70 |

90 |

110 |

120 |

||

| Поперечная подача на двойной ход стола в мм |

||||||||

| Сталь сырая |

L = 3d L=(4-6)d L=(7-10)d |

0,010 0,009 0,006 |

0,015 0,012 0,010 |

0,020 0,017 0,012 |

0,025 0,020 0,016 |

0,027 0,022 0,018 |

0,032 0,025 0,020 |

0,035 0,028 0,022 |

| Сталь закаленная |

L = 3d L=(4-6)d L=(7-10)d |

0,009 0,008 0,005 |

0,013 0,011 0,009 |

0.018 0,015 0,011 |

0,022 0,015 0,014 |

0,024 0,020 0,016 |

0,029 0,020 0,018 |

0,032 0,025 0,020 |

| Чугун серый и бронза |

L = 3d L=(4-6)d L=(7-10)d |

0,014 0,013 0,008 |

0,021 0,017 0,014 |

0,028 0,024 0,017 |

0,035 0,028 0,022 |

0,038 0,031 0,025 |

0,045 0,035 0.028 |

0,049 0,039 0,031 |

Таблица 29

Продольные подачи в долях ширины круга

| Обрабатываемый материал, его состояние |

Глубина шлифования t в мм |

||||||||||||||

| До 0,01 |

0,015 |

0,020 |

0,025 |

0,030 |

0,035 |

0,040 |

0,050 |

||||||||

| Коэффициент |

|||||||||||||||

| Сталь сырая |

0,55 |

0,50 |

0,45 |

0,42 |

0,37 |

0,35 |

0,32 |

0,28 |

|||||||

| Сталь закаленная |

0,50 |

0,45 |

0,42 |

0,38 |

0,35 |

0,32 |

0,30 |

0,25 |

|||||||

| Чугун серый и бронза |

0,65 |

0,58 |

0,53 |

0,48 |

0,45 |

0,42 |

0,38 |

0,35 |

|||||||

Таблица 30

Значение коэффициента Cv и показателей степени в формуле

скорости вращения обрабатываемой детали при шлифовании

| Тип шлифования |

Материал детали |

Характеристика круга |

Cv |

К |

m |

x |

y |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| Круглое шлифование с поперечной подачей на дв.ход стола |

Сырая сталь |

Электрокорунд керамический 36 - СМ1 |

0,27 |

0,3 |

0,5 |

1,0 |

1,0 |

| Закаленная сталь |

То же |

0,24 |

|||||

| Круглое шлифование с поперечной подачей на каждый ход стола |

Сырая сталь |

Электрокорунд керамический 36 - СМ1 |

0,055 |

0,3 |

0,5 |

1,2 |

1,0 |

| Закаленная сталь |

То же |

0,050 |

Таблица 31

Характеристика шлифовальных кругов

| Виды шлифования |

Шерохо- ватость |

Конструкционная углеродистая и легированная сталь |

Жаропрочная и нержавеющая сталь |

Чугун и бронза |

||

| HRC30 |

HRC 30-50 |

HRC50 |

||||

| Круглое наружное с продольной подачей |

Rz 20 |

Э50С1К |

350СМ2К |

350СМ1К |

Э50СМ1Б,К |

КЧ50СМ1К |

| Ra 2,5 |

Э40-50С2К |

Э40-50С1К |

Э40-50СМ2К |

Э40-50СМ1Б,К |

КЧ40-50СМ1К |

|

| Ra 1,25 |

Э,ЭБ40СТ1К |

Э,ЭБ40С1К |

Э.ЭБ40СМ2К |

Э,ЭББ40СМ2Б,К |

КЧ,Э40МС2К |

|

| Ra 0,63 |

ЭБ16-25СТ1К |

ЭБ16-25СТ2К |

ЭБ16-25С1К |

ЭБ16-25СМ2Б,К |

КЧЭ16-25СМ2К |

|

| Пример обозначения: Э,ЭБ40СМ2К Материал абразивных зерен электрокорунд белый (ЭБ); зернистость шлифзерен (40); твердость связки (СМ2); связка керамическая (К). |

||||||

Таблица 32

Подъем на зуб протяжки Sz на сторону, мм

| Протяжки |

Углеродистая и низколегированная сталь |

Высоколегированная сталь |

Чугун |

Бронзы и латуни |

||||

| Временное сопротивление в кгс/мм2 |

||||||||

| 50 |

50-75 |

75 |

80 |

80 |

||||

| Круглые |

0,015- 0,02 |

0,025- 0,03 |

0,015- 0,025 |

0,025- 0,03 |

0,01- 0,025 |

0,03-0,1 |

0,05- 0,12 |

|

| Шлицевые |

0,04- 0,06 |

0,05- 0,08 |

0,03- 0,06 |

0,04- 0,06 |

0,25- 0,05 |

0,04- 0,1 |

0,06- 0,12 |

|

| Шпоночные |

0,05- 0,15 |

0,05- 0,2 |

0,05- 0,12 |

0,05- 0,12 |

0,05- 0,1 |

0,06- 0,1 |

0,08- 0,2 |

|

Таблица 33

Значение коэффициентов Cv и показателей степени

в формуле скорости резания при протягивании

| Обрабатываемый материал в кгс/мм2 |

Круглые протяжки |

Шлицевые протяжки |

Шпоночные протяжки |

|||||||||

| Sz 0,07 мм/зуб V11 м/мин |

Sz = 0,1-0,15мм/зуб V 8 м/мин |

|||||||||||

| Сv |

m |

xv |

Сv |

m |

xv |

Сv |

m |

xv |

Сv |

m |

xv |

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

| Сталь 45 в = 45-50 кгс/мм2 отожженная |

12 |

0,62 |

0,62 |

11 |

0,6 |

0,75 |

7 |

0,87 |

1,4 |

5,5 |

0,87 |

1,4 |

Окончание таблицы 33

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

| Сталь 45 в = 51-60 кгс/мм2 нормализованная Сталь 40Х в = 45-55 кгс/мм2 отожженная Сталь 20Х в = 40-47 кгс/мм2 отожженная |

11 |

0,62 |

0,62 |

10 |

0,60 |

0,75 |

6,3 |

0,87 |

1,4 |

5 |

0,87 |

1,4 |

| Сталь 45 в = 61-72 кгс/мм2 прокат Сталь 40Х в = 80-92 кгс/мм2 улучшение Сталь 20Х в = 72-80 кгс/мм2 улучшение Сталь 12ХН3 в = 72-80 кгс/мм2 улучшение |

8 |

0,62 |

0,62 |

7,3 |

0,60 |

0,75 |

4,5 |

0,87 |

1,40 |

3,6 |

0,87 |

1,4 |

| Чугун НВ 160-180 |

10 |

0,50 |

0,60 |

1,25 |

0,50 |

0,60 |

4,4 |

0,60 |

0,95 |

3,60 |

0,60 |

0,95 |

| Чугун НВ 190-215 |

8,2 |

0,50 |

0,60 |

10,5 |

0,50 |

0,60 |

3,6 |

0,60 |

0,95 |

3,6 |

0,60 |

0,95 |

Таблица 34

Значение коэффициента Ср и показателей степени

в формулах усилия резания при протягивании

| Обрабатываемый материал |

Круглые протяжки |

Шлицевые протяжки |

Шпоночные протяжки |

Показа-тель степени при подачах |

| Ср |

Ср |

Ср |

Xр |

|

| 1 |

2 |

3 |

4 |

5 |

| Сталь 45 в =45-50 кгс/мм2 отожженная |

700 |

212 |

177 |

0,85 |

| Сталь 45 в =51-60 кгс/мм2 нормализованная Сталь 40Х в =45-55 кгс/мм2 отожженная |

262 |

230 |

202 |

0,85 |

Окончание таблицы 34

| 1 |

2 |

3 |

4 |

5 |

| Сталь 45 в =61-72 кгс/мм2 прокат Сталь 40Х в =56-64 кгс/мм2 нормализованная Сталь 20Х в =50-61 кгс/мм2 нормализованная |

842 |

284 |

250 |

0,85 |

| Сталь 40Х в =80-92 кгс/мм2 улучшенная Сталь 20Х в =72-80 кгс/мм2 улучшенная |

1000 |

315 |

282 |

0,85 |

| Чугун НВ 160 - 180 |

300 |

152 |

115 |

0,73 |

| Чугун НВ 190 - 215 |

354 |

215 |

137 |

0,73 |

Таблица 35

Ориентировочная оценка числа зубьев протяжки,

находящихся одновременно в работе

| Длина протягиваемой детали L, в мм |

10 - 35 |

36 - 75 |

76 - 125 |

126 - 200 |

| Шаг зубьев протяжки t, в мм |

0,3 L |

0,25L |

0,2L |

0,15L |

Таблица 36

Поправочные коэффициенты на усилие протягивания

для различных условий работы

| Переменный параметр |

Условия работы |

Обозначение коэффициента |

Величина коэффициента |

| Состояние режущих кромок |

Работа острой протяжкой Работа протяжкой с затуплением по задней грани 0,3 до 1,0 мм |

1,00 1,15 1,75 |

|

| Охлаждение |

С охлаждение сульфофрезолом С охлаждением 10% эмульсией Протягивание без охлаждения по стали |

К |

1,00 1,13 1,34 |

| Передний угол |

Протяжки с передним углом = 10-150 Протяжки с передним углом = 6-80 Протяжки с передним углом = 0-20 |

К |

1,00 1,13 1,35 |

| Задний угол |

Протяжки с задним углом = 2-30 Протяжки с задним углом 10 (по стали) Протяжка с задним углом 100 (по чуг..) |

К |

1,00 1,20 1,12 |

НАЗНАЧЕНИЕ РЕЖИМОВ РЕЗАНИЯ

ДЛЯ ОСНОВНЫХ МЕТОДОВ ОБРАБОТКИ МЕТАЛЛОВ

Методические указания к выполнению технологической части дипломного

проекта для студентов специальностей 120100,060800

дневной, вечерней и заочной форм обучения

Составители: Евсюков Виталий Николаевич

Евсюкова Людмила Николаевна

Рецензент: Г.И. Докукин

доцент каф. ТАМ

Редактор: Л.В.Максимова

Подписано в печать Формат 60 х 84

Бумага тип. Усл. печ. л. Уч. изд. л.

Тираж 150 экз. Заказ Бесплатно

Саратовский государственный технический университет

410054, г. Саратов, ул. Политехническая, 77

Копипринтер БИТТУ, 413840, г. Балаково, ул. Чапаева, 140

ЛИТЕРАТУРА

1) Обработка металлов резанием: справочник технолога /под ред. А.А. Панова. – 2-е изд., перераб. и доп. – М.: Машиностроение, 2004. – 784 с.

2) Звонарева Л.М. Режимы резания для технического нормирования работ на металлорежущих станках: учебное пособие /Л.М. Звонарева: Челяб. гос. агроинженер. ун-т. – Челябинск: ЧГАУ, 2004. – 94 с.

3) Справочник технолога-машиностроителя; в 2 т. /под ред. А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. – 5-е изд., испр. – М.: Машиностроение. – 2003. – 944 с.