Методические указания тепловой расчет и выбор вспомогательного оборудования компрессионной холодильной установки к выполнению курсового проекта «расчет технологической схемы компрессионной холодильной

СОДЕРЖАНИЕ: «Расчет технологической схемы компрессионной холодильной станции» (для студентов специальности 090510 – Теплоэнергетика дневной и заочной формы обучения) /Сост.: Соловьев А. А. – Мариуполь: пгту, 2004. –26 cМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ПРИАЗОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

СОЛОВЬЕВ А.А.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ТЕПЛОВОЙ РАСЧЕТ И ВЫБОР ВСПОМОГАТЕЛЬНОГО

ОБОРУДОВАНИЯ КОМПРЕССИОННОЙ

ХОЛОДИЛЬНОЙ УСТАНОВКИ

к выполнению курсового проекта

«РАСЧЕТ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

КОМПРЕССИОННОЙ ХОЛОДИЛЬНОЙ СТАНЦИИ»

(для студентов специальности 7.090510 – Теплоэнергетика

дневной и заочной формы обучения)

МАРИУПОЛЬ 2004

УДК 621. 51 (077)

Методические указания «Тепловой расчет и выбор вспомогательного оборудования компрессионной холодильной установки» к выполнению курсового проекта «Расчет технологической схемы компрессионной холодильной станции» (для студентов специальности 7.090510 – Теплоэнергетика дневной и заочной формы обучения) /Сост.: Соловьев А.А. – Мариуполь: ПГТУ, 2004. –26 c.

Изложены краткие сведения по выбору вспомогательного оборудования компрессионной холодильной станции. Дана методика и рекомендации по расчету и выбору теплообменных аппаратов схемы холодильной установки и системы оборотного водоснабжения. Приведены необходимые материалы и справочные таблицы для выбора стандартного вспомогательного оборудования. Имеется список необходимой литературы.

Составитель: А.А. Соловьев, доц.

Рецензент В.М. Житаренко, ст. преп.

Отв. за выпуск: В.Н.Евченко, доц.

1 РАСЧЕТ И ВЫБОР ТЕПЛООБМЕННЫХ АППАРАТОВ

КОМРЕССИОННОЙ УСТАНОВКИ

1.1 Испарители

Выбор испарителей определяется принятой системой охлаждения. В промышленных компрессионных холодильных установках наиболее широко используются испарители с промежуточным холодоносителем (рассол, вода), которые бывают закрытого (кожухотрубные) и открытого (панельные) типов. Для рассматриваемой в курсовой работе схемы холодильной станции обычно рекомендуются кожухотрубные рассольные испарители типов ИТГ и ИКТ.

Площадь теплопередающие и поверхности испарителя определяют из уравнения теплопередачи

![]() (1.1)

(1.1)

где ![]() - тепловой поток в испарителе, определенный тепловым расчетом, (

- тепловой поток в испарителе, определенный тепловым расчетом, (![]() ), Вт;

), Вт;

![]() - коэффициент теплопередачи испарителя,

- коэффициент теплопередачи испарителя, ![]() ;

;

![]() - средняя разность температур между холодоносителем и кипящим хладагентом.

- средняя разность температур между холодоносителем и кипящим хладагентом.

Средняя разность температур для машин, работающих на аммиаке, обычно составляет 5-6 0

С, на хладонах в аппаратах с кипением хладагента внутри труб 8-10 0

С. Для ориентировочных расчетов можно принимать следующие значения удельного теплового потока, Вт/м2

, ![]() :

:

Испарители для аммиака:

- кожухотрубные ![]() = 3500 Вт/м2

= 3500 Вт/м2

- панельные ![]() = 2300-3500 Вт/м2

= 2300-3500 Вт/м2

Испарители для хладона –22:

- кожухотрубный с трубами

- накатанными медными ![]() = 4700-6400 Вт/м2

= 4700-6400 Вт/м2

- гладкими стальными ![]() = 2300-4700 Вт/м2

= 2300-4700 Вт/м2

По рассчитанной величине площади теплообмена подбирают один

или несколько испарителей (Приложения 1, 2).

В качестве холодоносителя наиболее широко применяется водный раствор хлористого кальция, основные физические свойства которого приведены в Приложении 3.

Расход холодоносителя определяют по формуле

, (1.2)

, (1.2)

где ![]() -

расход холодоносителя, м3

/с;

-

расход холодоносителя, м3

/с;

![]() - удельная теплоемкость холодоносителя при средней рабочей температуре, кДж/(кгК);

- удельная теплоемкость холодоносителя при средней рабочей температуре, кДж/(кгК);

![]() - плотность рассола, кг/м3

;

- плотность рассола, кг/м3

;

![]() -

разность температур рассола на входе и выходе из испарителя, К.

-

разность температур рассола на входе и выходе из испарителя, К.

Величина ![]() принимается в зависимости от вида охлаждаемых аппаратов (в °С):

принимается в зависимости от вида охлаждаемых аппаратов (в °С):

батареи и воздухоохладители 2-3

технологические аппараты 4-6

По расходу холодоносителя подбирают насосы с учетом резерва и необходимого напора (Приложения 4, 5). Целесообразно выбирать два рабочих насоса половинной производительности каждый и один резервный.

1.2 Конденсаторы

Конденсаторы подбирают по действительному тепловому потоку, определенному при тепловом расчете компрессора. Тип конденсатора выбирают в зависимости от назначения установки, условий водоснабжения и качества воды с учетом климатологических данных. В большинстве случаев для крупных и средних установок, работающих на аммиаке и хладонах, применяют конденсаторы с водяным охлаждением - горизонтальные кожухотрубные. Такие конденсаторы целесообразно использовать при наличии оборотного водоснабжения. В случае прямоточной системы водоснабжения из естественных водоемов на крупных холодильных установках, работающих на аммиаке, обычно используют вертикальные кожухотрубные конденсаторы.

Расчет конденсатора сводится к определению площади теплопередающей поверхности, по которой подбирают один или несколько конденсаторов с суммарной площадью поверхности, равной расчетной. Затем рассчитывают расход воды и производят подбор насосов.

Площадь теплообмена конденсатора

![]() , (2.3)

, (2.3)

где ![]() - суммарный тепловой поток в конденсаторе от всех компрессоров, определенный при тепловом расчете компрессора, Вт;

- суммарный тепловой поток в конденсаторе от всех компрессоров, определенный при тепловом расчете компрессора, Вт;

![]() - коэффициент теплопередачи в конденсаторе, Вт/(м2

К);

- коэффициент теплопередачи в конденсаторе, Вт/(м2

К);

![]() - средний температурный напор между конденсирующимися

- средний температурный напор между конденсирующимися

хладагентом и охлаждающей водой, К.

Коэффициенты теплопередачи в конденсаторах ![]() (в Вт/м2

К) можно принять по рекомендациям:

(в Вт/м2

К) можно принять по рекомендациям:

Конденсаторы кожухотрубные:

горизонтальные для аммиака 700-1000

вертикальные для аммиака 800

горизонтальные для хладонов 700

По рассчитанной площади поверхности подбирают конденсатор соответствующего типа (Приложения 6, 7).

Расход охлаждающей воды, поступающей в конденсатор, находят по формуле

, (1.4)

, (1.4)

где ![]() - удельная теплоемкость воды, кДж/(кгК);

- удельная теплоемкость воды, кДж/(кгК);

![]() -

плотность воды, кг/м3

;

-

плотность воды, кг/м3

;

![]() -

подогрев воды в конденсаторе, К.

-

подогрев воды в конденсаторе, К.

По расходу воды с учетом необходимого напора подбирают насос или несколько насосов необходимой производительности (Приложения 4, 5). Обязательно предусматривается резервный насос.

1.3 Приборы охлаждения

Приборы охлаждения (камерное оборудование) подбирают в соответствии с принятым способом охлаждения. В камерах холодильной обработки и хранения продуктов используются батареи и воздухоохладители. Охлаждающие приборы бывают непосредственного охлаждения и рассольного. При рассольном охлаждении широко используются батареи из оребренных или гладких труб. На крупных холодильниках применяют потолочные, пристенные, а также панельные батареи.

Гладкотрубные батареи изготавливают из труб диаметром 57х3,5 мм, шагом от 180 до 300 мм. Батареи из оребренных труб изготавливают из труб диаметром 36x2,5 мм со спиральной навивкой из стальной ленты толщиной 0,8-1,0 мм в шириной 45 мм. Секции охлаждающих батарей изготавливаются шести типов:

СК - стальные оребренные одноколлекторные;

СЗГ - змеевиковые головные;

СЗХ - змеевиковые хвостовые;

СС - средние;

СЗ - змеевиковые;

С2К - двухколлекторные.

Из секций можно собирать батареи практически любой длины и поверхности. Площадь теплообменной поверхности батарей определяют по формуле

, (1.5)

, (1.5)

где ![]() - суммарная нагрузка на камерное оборудование, определяемая тепловым расчетом (в курсовом задании эта величина может быть задана (

- суммарная нагрузка на камерное оборудование, определяемая тепловым расчетом (в курсовом задании эта величина может быть задана (![]() ), Вт;

), Вт;

k - коэффициент теплопередачи прибора охлаждения, Вт/(м2 К);

D t - разность температур между воздухом в камере и средней

температурой холодоносителя при рассольном охлаждении, К.

Коэффициенты теплопередачи для батарей можно принять по рекомендациям (Вт/м2 К):

Гладкотрубные батареи Температура воздуха в камере, 0 С

0 -20

- потолочные 9 ,8 7

- пристенные 9 ,8-14 7-9 ,9

Оребренные батареи Температура воздуха в камере, 0 С

0 -20

-потолочные

- однорядные 5,9-5,1 4,7-4,2

- двухрядные 5,6-4,8 4,4-4,0

- пристенные

4 трубы по высоте 4,7-4,1 3,6-3,3

8 труб по высоте 4,3-3,7 3,4-3,0

Большие значения коэффициентов относятся к батареям с шагом ребер 30 мм, меньшие - с шагом ребер 20 мм. По рассчитанной площади теплообмена подбирают секции и составляют из них батареи (Приложения 8, 9). Минимальное количество секции - две; головная и хвостовая, если батарея змеевиковая, или обе коллекторные. Между этими секциями могут быть вварены средние, количество которых зависит от длины камеры.

1.4 Переохладители

Для уменьшения потерь при дросселировании жидкого хладагента необходимо понизить его температуру перед регулирующим вентилем. Для этого обычно используют водяные противоточные пароохладители, включаемые в схему после линейного ресивера. Переохладители следует включать в схему, когда температура воды, поступающей на восполнение потерь в оборотной системе водоснабжения, ниже температуры воды, поступающей в конденсатор. В схемах с испарительным и воздушным конденсатором переохладитель не предусматривается. Расчет переохладителя сводится к определению потребной площади теплообмена по формуле

![]() , (1.6)

, (1.6)

где Qпо - тепловой поток в переохладителя , Вт;

k - коэффициент теплопередачи переохладителя, Вт/(м2 К). По рекомендациям = 465- 700 Вт/(м2 К);

D t - средний температурный напор между хладагентом и водой,°С.

Тепловой поток в переохладителе для одноступенчатой машины рассчитывается по формуле

![]() , (1.7)

, (1.7)

Переохладитель подбирают по суммарному тепловому потоку для всех машин холодильной станции. Расход воды на переохладитель определяется по формуле

, (1.8)

, (1.8)

где D tпо - нагрев воды в переохладителе.

Свежая вода подается на переохладитель, а затем обычно добавляется к оборотной или используется для охлаждении других объектов (конденсатор, компрессор). Технические характеристики противоточных переохладителей приведены в Приложение 10.

2 ВЫБОР ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ.

2.1 Ресиверы

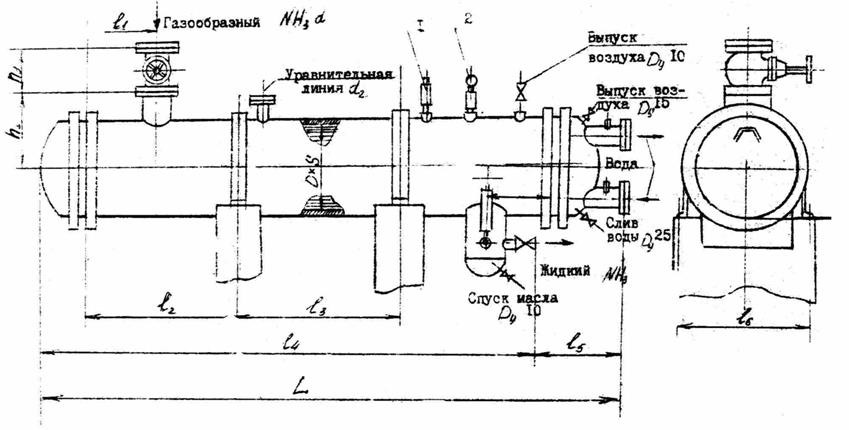

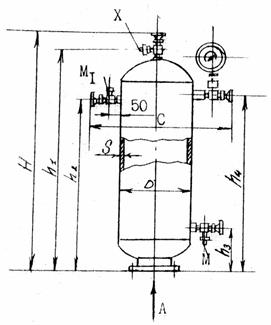

В схему холодильной установки в зависимости от системы охлаждения могут быть включены циркуляционные, линейные, дренажные и защитные ресиверы. Правильный выбор вместимости ресиверов обеспечивает безопасность работы системы. Так линейные ресиверы типа РВ применятся для разгрузки теплообменной поверхности конденсаторов от жидкого аммиака и обеспечения его равномерного поступления к регулирующему вентилю. Технические характеристики линейных ресиверов типа РВ и их габаритные размеры приведены в Приложениях 11, 12.

Расчет и подбор всех типов ресиверов заключается в определении необходимой вместимости сосуда для данной холодильной установки. Подбор линейных ресиверов зависит от способа подачи жидкого хладагента в систему охлаждения. Для насосно-циркуляционной системы с верхней подачей жидкого аммиака вместимость линейного ресивера должна составлять не менее 30% вместимости системы охлаждения. Для насосно-циркуляционной системы с нижней подачей жидкого аммиака и безнасосной системы вместимость линейного ресивера должна составлять не менее 60% вместимости системы охлаждения. Для всех систем сверх указанных объемов расчетная вместимость ресивера должна быть увеличена на 20%.

Вместимость линейных ресиверов для систем с нижней подачей аммиака и для безнасосных систем можно определить по формуле

![]() , (2.1)

, (2.1)

где V с - вместимость системы охлаждения;

0,5 - коэффициент, учитывающий норму заполнения ресивера при

эксплуатации, (50% от объема).

Вместимость системы охлаждения складывается из вместимости батарей, воздухоохладителей и сливных трубопроводов. Все ресиверы снабжаются предохранительными клапанами, манометрами или мановакуумметрами, запорными вентилями и указателями уровня.

2.2 Маслоотделители

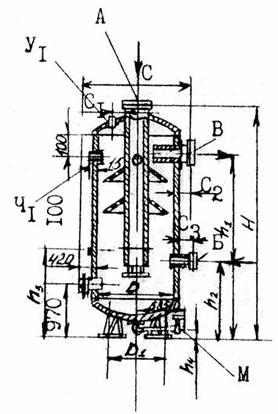

Маслоотделители предназначены для улавливания масла, уносимого хладагентом из компрессора. Наиболее эффективно масло отделяется в аппаратах с охлаждением. Охлаждение может осуществляться водой (аппараты типа МСВ) или жидким аммиаком (барботажные аппараты типа 0ММ). Наиболее современными являются маслоотделители циклонного типа. Подбор маслоотделителей производится по диаметру нагнетательного патрубка компрессора. Цифра в обозначении маслоотделителя (например, 125 ОММ) соответствует диаметру нагнетательного патрубка. Маслоотделители типа ОММ представлены в Приложении 13, технические характеристики и габаритные размеры в Приложении 14.

2 .3 Маслосборники

Маслосборники предназначены для перепуска в них масла из аппаратов и последующего удаления его из системы при низком давлении. Они позволяют уменьшить потери хладагента и обеспечить безопасность обслуживания. Перед выпуском масла аппарат отключают от линии высокого давления и подключают к всасывающей линии перед отделителем жидкости. Маслособиратель представляет собой сварной вертикальный цилиндрический сосуд, предназначенный для работы при давлении не более 1,8 МПа, в диапазоне температур от -40°С до + 150°С. Количество маслособирателей, включенных в схему, определяется числом и размерами обслуживаемых аппаратов. На крупных установках целесообразно иметь один маслособиратель на каждую испарительную систему. Маслосборник типа СМ представлен в Приложении 15, технические характеристики и размеры - в Приложении 16.

3 ВЫБОР И РАСЧЕТ СИСТЕМЫ ОБОРОТНОГО ВОДОСНАБЖЕНИЯ

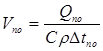

При проектировании холодильной станции необходимо выбрать систему водоснабжения. Наиболее широко используется система оборотного водоснабжения с вентиляторными градирнями. Брызгальные бассейны, ввиду их малой тепловой эффективности, используются значительно реже. Схема оборотного водоснабжения с вентиляторной градирней приведена на рисунке.

Тепло конденсации в градирне отдается воздуху, проходящему через градирню (большая часть - за счет испарения воды, а меньшая - вследствие разности температур между водой и воздухом). В результате теплообмена с разбрызгиваемой водой энтальпия воздуха увеличивается с ів1 до ів2 . Уравнение теплового баланса будет иметь вид

Q к = Gвд (tвд1 – tвд2 )Cвд r вд = Lв r в (iв2 –iв1 ), (3.1)

где Q к - тепло конденсации, кВт;

Gвд - количество циркулирующей воды, м3 /с;

tвд2 , tвд1 - температура воды на входе и выходе из градирни, °С;

Lв - производительность вентилятора градирни, м3 /с;

r в - плотность воздуха, кг/м3 .

В формуле не учтено тепло, уносимое из градирни с испарившейся водой и мелкими каплями. Унос воды из градирни относительно небольшой (3-10% от количества воды, циркулирующей в системе), однако в схеме предусмотрена подпитка от сети водопровода для компенсации этого уноса.

Количество циркулирующей воды Gвд определяемся при расчете конденсатора (Gвд = V вд ). Охлаждение воды в вентиляторных градирнях обычно находится в пределах Dtвд = 3,5-4,5°С. Температура воды на выходе из градирни tвд1 зависит от совершенства конструкции градирни и температуры воздуха по мокрому термометру. В реальной градирне вода охлаждается до температуры несколько более высокой (на 3-4°С), чем температура мокрого термометра tв1м .

I – градирня; II – конденсатор холодильной машины; III – центробежный насос; 1-8 – запорные вентили; 9 – манометр; 10 – расходомер; 11 – водорегулирующий вентиль.

Рисунок1 – Схема оборотного водоснабжения с применением градирни

Отношение действительного охлаждения воды к теоретически возможному называют коэффициентом эффективности градирни h

, (3.2)

, (3.2)

Выбор градирни обычно производят по требуемой площади поперечного сечения ![]() (в м2

), определяемую по формуле

(в м2

), определяемую по формуле

![]() , (3.3)

, (3.3)

где qF - удельная тепловая нагрузка.

Для вентиляторных градирен характеристики обычно следующие:

qF = 4050 кВт/м2 ;

qF h =0,750,85.

Задаваясь величиной охлаждения воды в градирне и ее эффективностью, можно вычислить температуру воды на выходе из градирни и на входе в нее:

, (3.4)

, (3.4)

![]() , (3.5)

, (3.5)

По рассчитанной величине площади поперечного сечения градирни ![]() выбирают типоразмер одной или нескольких градирен (Приложение 17).

выбирают типоразмер одной или нескольких градирен (Приложение 17).

ПЕРЕЧЕНЬ ИСТОЧНИКОВ

1. Мальгина Е.В., Мальгин Ю.В. Холодильные машины и установки – М.: Пищ. промышленность, 1973. – 608 с.

2. Свердлов Г.З., Явнель Б.К. Курсовое и дипломное проектирование холодильных установок и систем кондиционирования воздуха. – М.: Пищ. промышленность, 1978. – 264 с.

3. Холодильные машины: Справочник. – М.: Легкая и пищевая промышленность, 1982. – 223 с.

4. Чумак И.Г., Никульшина Д.Г. Холодильные установки. Проектирование: Учебное пособие для вузов. – К.: Вища школа. Головное издательство, 1988. – 280 с.

5. Методические указания к выполнению курсового проекта «Расчет технологической схемы компрессионной холодильной станции» (для студентов специальности 10.07)/Сост. А.А. Соловьев. – Мариуполь: ПГТУ, 2003.

ПРИЛОЖЕНИЕ 1

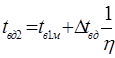

Рисунок 2 - Кожухотрубчатый испаритель: 1 – мановакууметр; 2 – клапан предохранительный.

ПРИЛОЖЕНИЕ 2

Типоразмеры горизонтальных кожухотрубчатых испарителей типа ИТГ.

| Испаритель |

Площадь поверхности теплообмена, м2 |

Размеры, мм |

Количество труб, i |

Количество ходов, z |

Штуцера (условные проходы) |

|||||||

| Dвн |

L |

B |

H |

d |

d1 |

d2 |

d3 |

d4 |

||||

| ИТГ-40 |

42,7 |

500 |

4510 |

820 |

1286 |

144 |

8 |

80 |

25 |

25 |

80 |

32 |

| ИТГ50 |

48,5 |

600 |

3560 |

895 |

1470 |

214 |

8 |

80 |

25 |

25 |

100 |

40 |

| ИТГ-63 |

65,0 |

600 |

4560 |

895 |

1470 |

214 |

8 |

80 |

25 |

25 |

100 |

40 |

| ИТГ-80 |

81,5 |

600 |

5560 |

895 |

1470 |

214 |

8 |

80 |

25 |

25 |

125 |

40 |

| ИТГ-125 |

124,0 |

800 |

4650 |

1145 |

1800 |

386 |

8 |

125 |

25 |

25 |

150 |

50 |

| ИТГ-160 |

155,0 |

800 |

5650 |

1145 |

1800 |

386 |

8 |

125 |

25 |

25 |

150 |

50 |

| ИТГ-200 |

194,0 |

1000 |

4780 |

1315 |

2062 |

616 |

8 |

150 |

40 |

40 |

200 |

70 |

| ИТГ-250 |

242,0 |

1000 |

5780 |

1315 |

2062 |

616 |

8 |

150 |

40 |

40 |

200 |

70 |

| ИТГ-315 |

315,0 |

1200 |

5890 |

1550 |

2520 |

870 |

4 |

200 |

40 |

40 |

250 |

70 |

Окончание таблицы

| Испаритель |

Установочные размеры, мм |

Вместимость пространства, м3 |

Масса, кг |

|||||||||||

| D1 |

D2 |

l1 |

l2 |

l3 |

l4 |

l5 |

h1 |

h2 |

h3 |

h5 |

межтрубного |

трубного |

||

| ИТГ-40 |

273 |

219 |

65 |

590 |

3990 |

1990 |

1720 |

165 |

758 |

310 |

120 |

0,50 |

0,22 |

1557 |

| ИТГ-50 |

325 |

273 |

90 |

690 |

2990 |

1490 |

1220 |

190 |

893 |

310 |

160 |

0,52 |

0,27 |

1663 |

| ИТГ-63 |

325 |

273 |

90 |

690 |

3990 |

1990 |

1620 |

190 |

893 |

310 |

160 |

0,70 |

0,34 |

2086 |

| ИТГ-80 |

325 |

273 |

90 |

690 |

4990 |

2590 |

2590 |

190 |

893 |

310 |

160 |

0,885 |

0,41 |

2509 |

| ИТГ-125 |

426 |

325 |

100 |

890 |

3990 |

1990 |

1624 |

250 |

1113 |

400 |

235 |

1,14 |

0,64 |

3542 |

| ИТГ-160 |

426 |

325 |

100 |

890 |

4990 |

2590 |

2521 |

250 |

1113 |

400 |

235 |

1,58 |

0,76 |

4252 |

| ИТГ-200 |

426 |

325 |

130 |

1090 |

3990 |

1990 |

1630 |

320 |

1284 |

480 |

300 |

2,10 |

1,10 |

5516 |

| ИТГ-250 |

426 |

325 |

130 |

1090 |

4990 |

2590 |

2530 |

320 |

1284 |

480 |

300 |

2,64 |

1,26 |

6853 |

| ИТГ-315 |

516 |

325 |

170 |

1295 |

4990 |

2590 |

2530 |

375 |

1560 |

600 |

380 |

3,80 |

1,86 |

9808 |

ПРИЛОЖЕНИЕ 3

Свойства водного раствора хлористого кальция

| Плотность при 15 о С, кг/л |

Содержание соли в растворе, % |

Температура замерзания, о С |

Удельная теплоемкость в кДж/(кг•К) при |

||||

| 0 |

-10 |

-20 |

-30 |

-40 |

|||

| 1,00 |

0,1 |

0 |

4,2 |

- |

- |

- |

- |

| 1,05 |

5,9 |

-3,0 |

3,83 |

- |

- |

- |

- |

| 1,10 |

11,5 |

-7,1 |

3,5 |

- |

- |

- |

- |

| 1,15 |

16,8 |

-12,7 |

3,22 |

3,2 |

- |

- |

- |

| 1,16 |

17,8 |

-14,2 |

3,17 |

3,15 |

- |

- |

|

| 1,17 |

18,9 |

-15,7 |

3,13 |

3,11 |

- |

- |

- |

| 1,18 |

19,9 |

-17,4 |

3,09 |

3,06 |

- |

- |

- |

| 1,19 |

20,9 |

-19,2 |

3,04 |

3,02 |

- |

- |

- |

| 1,20 |

21,9 |

-21,2 |

3,00 |

2,98 |

2,95 |

- |

- |

| 1,21 |

22,8 |

-23,3 |

2,96 |

2,94 |

2,91 |

- |

- |

| 1,22 |

23,8 |

-25,7 |

2,93 |

2,91 |

2,88 |

- |

- |

| 1,23 |

24,7 |

-28,3 |

2,90 |

2,87 |

2,85 |

- |

- |

| 1,24 |

25,7 |

-31,2 |

2,87 |

2,84 |

2,82 |

2,79 |

- |

| 1,25 |

26,6 |

-34,6 |

2,84 |

2,81 |

2,79 |

2,76 |

- |

| 1,26 |

27,5 |

-38,6 |

2,81 |

2,78 |

2,76 |

2,73 |

- |

| 1,27 |

28,4 |

-43,6 |

2,78 |

2,76 |

2,73 |

2,71 |

2,68 |

| 1,28 |

29,4 |

-50,1 |

2,76 |

2,73 |

2,71 |

2,68 |

2,65 |

| 1,286 |

29,9 |

-55,0 |

2,73 |

2,71 |

2,69 |

2,68 |

2,64 |

ПРИЛОЖЕНИЕ 4

Технические характеристики водяных насосов, выпускаемых Ереванским насосным заводом

| Насос |

Подача м3 /ч |

Полный напор, кПа |

Электродвигатель |

Масса насоса, кг |

|

| Марка |

Мощность, кВт |

||||

| 1,5К-8/19 |

6,0 |

203 |

А02-21-2 |

1,5 |

16,3 |

| 11,0 |

174 |

||||

| 14,0 |

140 |

||||

| 1,5К-8/19а |

5,0 |

160 |

А02-21-2 |

1,5 |

16,3 |

| 9,5 |

140 |

||||

| 13,5 |

112 |

||||

| 1,5К-8/19б |

4,5 |

128 |

А02-12-2 |

1,1 |

12,5 |

| 9,0 |

114 |

||||

| 13,0 |

88 |

||||

| 2К-20/30 |

10,0 |

345 |

А02-32-2 |

4,0 |

31 |

| 20,0 |

308 |

||||

| 30,0 |

240 |

||||

| 2К-20/З0а |

10,0 |

285 |

А02-31-2 |

3,0 |

26 |

| 20,0 |

252 |

||||

| 30,0 |

200 |

||||

| 2К-20/30б |

10,0 |

220 |

А02-22-2 |

2,2 |

19,8 |

| 20,0 |

188 |

||||

| 25,0 |

164 |

||||

| 2К-20/18 |

11,0 |

210 |

А02-22-2 |

2,2 |

19,8 |

| 20,0 |

185 |

||||

| 22,0 |

175 |

||||

| 2К-20/18а |

10,0 |

168 |

А02-21-2 |

1,5 |

16,3 |

| 17,0 |

150 |

||||

| 21,0 |

132 |

||||

| 2К-20/18б |

10,0 |

130 |

А02-21-2 |

1,5 |

16,3 |

| 15,0 |

120 |

||||

| 20,0 |

103 |

||||

| 3К-45/30 |

30,0 |

348 |

А02-42-2 |

7,5 |

68 |

| 45,0 |

310 |

||||

| 54,0 |

270 |

||||

| 3К-45/30а |

25,0 |

242 |

А02-41-2 |

5,5 |

56,5 |

| 35,0 |

225 |

||||

| 45,0 |

195 |

||||

| 4К-90/20 |

60,0 |

257 |

А02-42-2 |

7,5 |

68 |

| 80,0 |

228 |

||||

| 100,0 |

189 |

||||

| 4К-90/20а |

50,0 |

207 |

А02-41-2 |

5,5 |

56,5 |

| 70,0 |

182 |

||||

| 90,0 |

143 |

||||

ПРИЛОЖЕНИЕ 5

Технические характеристики водяных насосов, выпускаемых Катайским насосным заводом

| Насос |

Подача м3 /ч |

Полный напор, кПа |

Электродвигатель |

Масса насоса, кг |

|

| Марка |

Мощность, кВт |

||||

| 4К-12 |

65 |

400 |

А02-62-2 |

17 |

165 |

| 90 |

340 |

||||

| 112 |

275 |

||||

| 4К-12а |

61 |

325 |

А02-51-2 |

10 |

95 |

| 85 |

286 |

||||

| 100 |

230 |

||||

| 6К-8 |

122 |

365 |

А02-72-4 |

30 |

236 |

| 162 |

325 |

||||

| 198 |

280 |

||||

| 6К-8а |

115 |

310 |

А02-71-4 |

22 |

208 |

| 140 |

286 |

||||

| 184 |

240 |

||||

| 6К-8б |

106 |

280 |

А02-7- |

22 |

208 |

| 140 |

220 |

||||

| 170 |

180 |

||||

| 6К-12 |

126 |

225 |

А02-61-4 |

13 |

143 |

| 162 |

200 |

||||

| 182 |

175 |

||||

| 6К-12а |

108 |

180 |

А02-52-4 |

10 |

110 |

| 150 |

150 |

||||

| 165 |

140 |

||||

| 8К-12 |

220 |

330 |

А02-81-4 |

40 |

335 |

| 288 |

290 |

||||

| 330 |

250 |

||||

| 8К-12а |

194 |

270 |

А02-72-4 |

30 |

236 |

| 250 |

240 |

||||

| 300 |

200 |

||||

| 8К-18 |

220 |

207 |

А02-71-4 |

22 |

208 |

| 288 |

175 |

||||

| 330 |

150 |

||||

| 8К-18а |

200 |

175 |

А02-62-4 |

17 |

165 |

| 260 |

155 |

||||

| 300 |

130 |

||||

ПРИЛОЖЕНИЕ 6

1 – клапан предохранительный;

2 – манометр

Рисунок 4 - Кожухотрубный горизонтальный конденсатор (КТГ-25-160)

ПРИЛОЖЕНИЕ 7

Типоразмеры конденсаторов КТГ

| Конденсатор |

Площадь поверхности теплообмена, м2 |

Размеры, мм |

Количество труб, i |

Количество ходов, z |

Штуцера (условные проходы) |

||||||

| Dвн |

L |

B |

H |

d |

d1 |

d2 |

d3 |

||||

| КГТ-25 |

26,5 |

500 |

2910 |

810 |

910 |

144 |

8 |

50 |

25 |

25 |

70 |

| КГТ-32 |

31,8 |

500 |

3410 |

810 |

910 |

144 |

8 |

50 |

25 |

25 |

70 |

| КТГ-40 |

42,7 |

500 |

4410 |

810 |

910 |

144 |

8 |

50 |

25 |

25 |

70 |

| КГТ-50 |

48,5 |

600 |

3510 |

910 |

1000 |

214 |

8 |

70 |

25 |

25 |

80 |

| КГТ-63 |

65,0 |

600 |

4510 |

910 |

1000 |

214 |

8 |

70 |

25 |

25 |

80 |

| КГТ-80 |

81,5 |

600 |

5510 |

910 |

1000 |

214 |

8 |

80 |

25 |

25 |

100 |

| КГТ-125 |

124,0 |

800 |

4650 |

1100 |

1230 |

385 |

8 |

80 |

32 |

25 |

125 |

| КГТ-160 |

155,2 |

800 |

5650 |

1110 |

1230 |

386 |

8 |

80 |

32 |

25 |

125 |

| КГТ-200 |

194,0 |

1000 |

4750 |

1330 |

1670 |

616 |

8 |

100 |

40 |

25 |

200 |

| КГТ-250 |

242,0 |

1000 |

5750 |

1330 |

1670 |

616 |

8 |

100 |

40 |

25 |

200 |

| КГТ-315 |

315,0 |

1200 |

5850 |

1520 |

1940 |

870 |

8 |

125 |

50 |

32 |

250 |

продолжение таблицы

| Испаритель |

Установочные размеры, мм |

Вместимость пространства, м3 |

Масса, кг |

|||||||||

| l1 |

l2 |

l3 |

l4 |

l5 |

l6 |

h1 |

h2 |

h3 |

межтрубного |

трубного |

||

| КГТ-25 |

400 |

650 |

1190 |

2490 |

210 |

590 |

160 |

365 |

200 |

0,32 |

0,15 |

986 |

| КГТ-32 |

400 |

750 |

1490 |

2990 |

210 |

590 |

160 |

365 |

200 |

0,39 |

0,17 |

1143 |

| КТГ-40 |

400 |

1000 |

1990 |

3990 |

210 |

596 |

160 |

365 |

200 |

0,52 |

0,19 |

1142 |

| КГТ-50 |

400 |

750 |

1490 |

2990 |

260 |

690 |

165 |

415 |

290 |

0,53 |

0,25 |

1580 |

| КГТ-63 |

400 |

1000 |

1990 |

3990 |

260 |

690 |

165 |

415 |

290 |

0,70 |

0,32 |

1997 |

| КГТ-80 |

400 |

1200 |

2590 |

4990 |

260 |

690 |

165 |

415 |

290 |

0,89 |

0,40 |

2430 |

| КГТ-125 |

404 |

1000 |

1990 |

3990 |

330 |

890 |

250 |

520 |

310 |

1,25 |

0,61 |

3443 |

| КГТ-160 |

404 |

1200 |

2590 |

4990 |

330 |

890 |

250 |

520 |

310 |

1,58 |

0,72 |

4432 |

| КГТ-200 |

2000 |

1000 |

1990 |

3990 |

380 |

1090 |

320 |

805 |

350 |

2,00 |

1,02 |

5520 |

| КГТ-250 |

2500 |

1200 |

2590 |

4990 |

380 |

1090 |

320 |

805 |

350 |

2,50 |

1,23 |

6650 |

| КГТ-315 |

2500 |

1200 |

2590 |

4990 |

430 |

1295 |

375 |

970 |

400 |

3,50 |

1,77 |

9360 |

ПРИЛОЖЕНИЕ 8

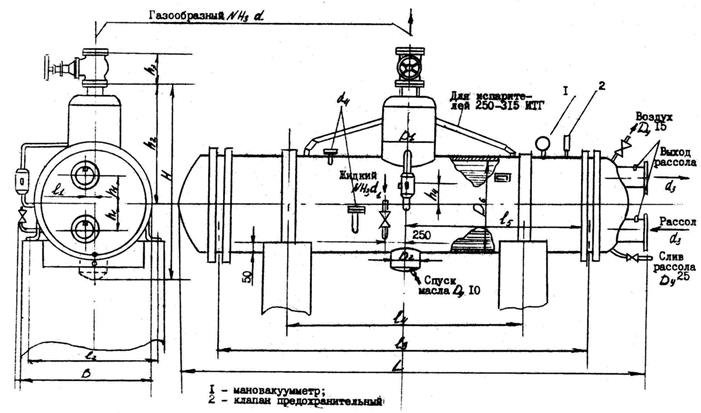

а – одноколлекторная типа СК; б – змеевиковая головная типа СЗГ; в – змеевиковая хвостовая типа СЗХ; г – средняя типа СС; 1 – труба; 2 – лента; 3 – коллектор; 4 – уголок; 5 – калач.

Рисунок 4 - Секции стальные оребренные охлаждающих батарей по ГОСТ – 17645 – 78:

ПРИЛОЖЕНИЕ 9

Характеристика секций

| Тип секций |

L |

L1 |

l |

H |

n |

n1 |

Площадь поверхности охлаждения, м2 |

Масса, кг |

||

| t1 = 20 |

t1 = 30 |

t1 = 20 |

t1 = 30 |

|||||||

| СК |

2750 |

2600 |

750 |

1000 |

3 |

- |

20,7 |

14,3 |

108,9 |

83,9 |

| 1500 |

5 |

31,0 |

21,5 |

163,6 |

126,1 |

|||||

| СЗГ |

2750 |

2525 |

750 |

1000 |

3 |

- |

19,9 |

13,7 |

104,4 |

80,4 |

| 1500 |

5 |

29,8 |

20,5 |

157,5 |

120,5 |

|||||

| СЗХ |

2750 |

2525 |

750 |

1000 |

3 |

- |

19,9 |

13,7 |

105,2 |

81,2 |

| 1500 |

5 |

29,8 |

20,5 |

158,3 |

121,3 |

|||||

| СС |

3000 |

2900 |

750 |

1000 |

3 |

1 |

22,8 |

15,7 |

117,1 |

90,0 |

| 1500 |

5 |

34,2 |

23,6 |

176,7 |

134,9 |

|||||

| 4500 |

4400 |

750 |

1000 |

3 |

2 |

34,5 |

23,8 |

178,2 |

135,7 |

|

| 1500 |

5 |

51,8 |

35,7 |

267,2 |

203,7 |

|||||

| 6000 |

5900 |

750 |

1000 |

3 |

3 |

46,3 |

31,9 |

238,3 |

181,7 |

|

| 1500 |

5 |

69,5 |

47,9 |

357,4 |

272,4 |

|||||

Примечание: 1. Расстояние между трубами для всех секций 250 мм.

2. Секции змеевиковые СЗ и двухколлекторные С2К выпускаются длиной 2000 и 4500 мм.

ПРИЛОЖЕНИЕ 10

Техническая характеристика противоточных переохладителей

| Переохладитель |

Площадь поверхности охлаждения, м2 |

Число секций |

Число труб в секции |

Размеры, мм |

||

| высота |

общая длинна |

длинна между крайними трубами |

||||

| 6ПП |

5,85 |

1 |

12 |

1300 |

5200 |

803 |

| 8ПП |

7,8 |

1 |

16 |

1690 |

5200 |

1095 |

| 12ПП |

11,7 |

2 |

12 |

1700 |

5350 |

803 |

| 16ПП |

15,6 |

2 |

16 |

2010 |

5350 |

1095 |

ПРИЛОЖЕНИЕ 11

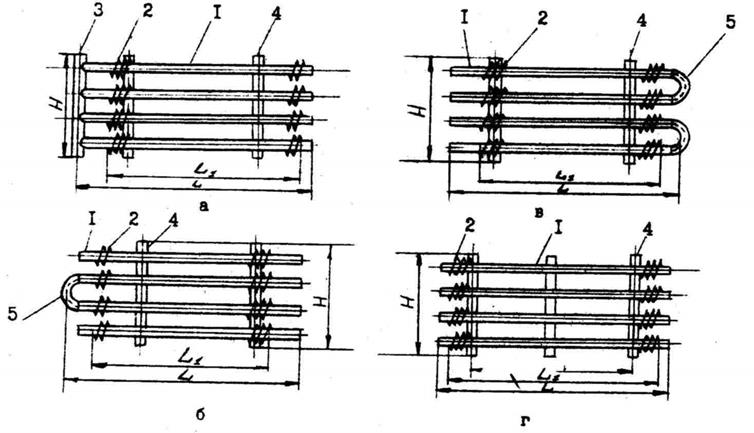

1 – манометр; 2 – клапан; 3 – вентиль спуска масла Dу 10.

Рисунок 5 - Линейный ресивер типа РВ

ПРИЛОЖЕНИЕ 12

Техническая характеристика и основные размеры ресиверов типа РВ

| Ресивер |

Объем, м3 |

Размеры, мм |

Масса, кг |

|||||||||||

| DS |

L |

l1 |

l2 |

l3 |

l4 |

l5 |

l6 |

l7 |

H |

d |

d1 |

|||

| 0,4РВ |

0,4 |

5008 |

2560 |

1956 |

1000 |

475 |

200 |

400 |

556 |

600 |

980 |

20 |

300 |

|

| 0,75РВ |

0,75 |

6008 |

3190 |

2485 |

1150 |

700 |

235 |

300 |

935 |

950 |

1150 |

32 |

25 |

430 |

| 1,5РВ |

1,5 |

8008 |

3790 |

2970 |

1650 |

650 |

300 |

1200 |

1170 |

1370 |

50 |

700 |

||

| 2,5РВ |

2,5 |

8008 |

5790 |

4970 |

2900 |

1000 |

400 |

2170 |

2200 |

1035 |

||||

| 3,5РВ |

3,5 |

100010 |

4890 |

3960 |

2600 |

950 |

450 |

1810 |

1550 |

1580 |

70 |

1455 |

||

| 5РВ |

5 |

120012 |

5480 |

4455 |

2900 |

800 |

450 |

1900 |

1950 |

1800 |

32 |

2225 |

||

ПРИЛОЖЕНИЕ 13

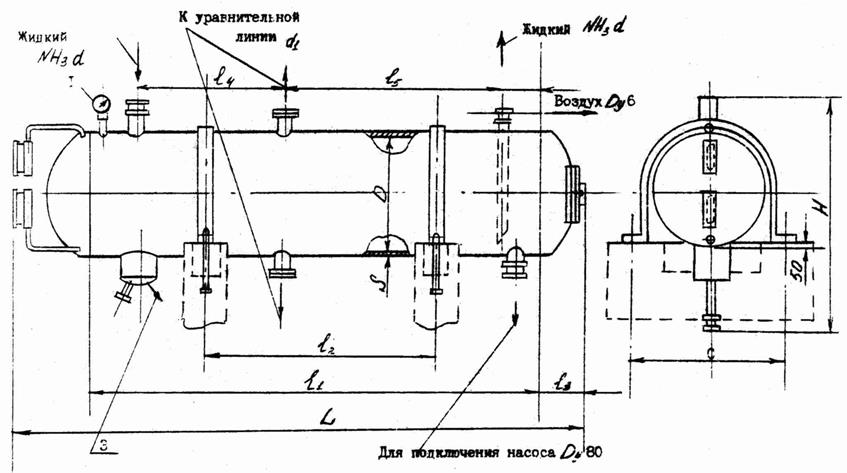

Рисунок 6 - Маслоотделитель типа 300 – ОММ

ПРИЛОЖЕНИЕ 14

Рисунок 7 - Маслосборник типа СМ

ПРИЛОЖЕНИЕ 15

Технические характеристики и габаритные размеры маслоотделителей типа ОММ

| Маслоотделитель |

Объем, м3 |

Размеры, мм |

||||||||||

| DS |

D1 |

C |

c1 |

c2 |

c3 |

H |

h1 |

h2 |

h3 |

h4 |

||

| 50 ОММ |

0,050 |

2738 |

375 |

475 |

- |

110 |

80 |

1535 |

1175 |

610 |

700 |

125 |

| 80 ОММ |

0,078 |

3259 |

425 |

525 |

- |

110 |

80 |

1765 |

1275 |

605 |

700 |

110 |

| 100 ОММ |

0,174 |

42610 |

450 |

605 |

100 |

125 |

100 |

1850 |

1490 |

680 |

750 |

30 |

| 125 ОММ |

0,320 |

5008 |

580 |

715 |

110 |

125 |

100 |

2125 |

1740 |

785 |

880 |

125 |

| 150 ОММ |

0,780 |

6008 |

700 |

850 |

125 |

150 |

100 |

2650 |

2150 |

750 |

810 |

50 |

| 200 ОММ |

0,830 |

7008 |

750 |

925 |

150 |

200 |

100 |

2750 |

2145 |

830 |

980 |

110 |

| 300 ОММ |

3,670 |

120012 |

1300 |

1845 |

200 |

200 |

120 |

3980 |

3310 |

1040 |

1520 |

120 |

Продолжение таблицы

| Маслоотделитель |

Размеры, мм |

Масса, кг |

Условный проход штуцеров и люка, мм |

||||||||

| А |

В |

Б |

М |

Х1 |

Ч1 |

Я |

|||||

| в1 |

в2 |

в |

вход паров хладагента |

вход жидкого хладагента |

спуск пара |

штуцер для присоединения предохранительного клапана |

штуцер для присоединения манометра |

Люк |

|||

| 50 ОММ |

120 |

100 |

40 |

87 |

50 |

20 |

10 |

- |

10 |

- |

|

| 80 ОММ |

120 |

100 |

40 |

125 |

80 |

20 |

10 |

- |

10 |

- |

|

| 100 ОММ |

120 |

100 |

40 |

223 |

100 |

25 |

10 |

15 |

10 |

- |

|

| 125 ОММ |

190 |

160 |

50 |

275 |

125 |

25 |

10 |

15 |

10 |

- |

|

| 150 ОММ |

190 |

160 |

50 |

359 |

150 |

25 |

10 |

15 |

10 |

- |

|

| 200 ОММ |

190 |

160 |

50 |

520 |

200 |

25 |

10 |

15 |

10 |

- |

|

| 300 ОММ |

190 |

160 |

50 |

2060 |

300 |

32 |

15 |

25 |

10 |

400 |

|

ПРИЛОЖЕНИЕ 16

Технические характеристики и габаритные размеры маслоотстойников типа СМ

| Маслоотделитель |

Объем, м2 |

Размеры, мм |

Масса, кг |

Условный проход штуцеров, мм |

|||||||||||

| DS |

C |

H |

h1 |

h2 |

h3 |

h4 |

d |

d1 |

d2 |

Х |

М |

М |

|||

| присоединения к всасывающей линии компрессора |

спуск масла |

вход масла |

|||||||||||||

| 150 СМ |

0,008 |

1594,5 |

600 |

770 |

665 |

430 |

180 |

465 |

140 |

150 |

14 |

18,5 |

10 |

10 |

10 |

| 300 СМ |

0,07 |

3259 |

765 |

1270 |

1165 |

890 |

205 |

925 |

260 |

260 |

18 |

92,0 |

10 |

10 |

10 |

ПРИЛОЖЕНИЕ 17

Характеристика градирни

| Технические данные |

Марки градирни |

||||

| ГПВ-20М |

ГПВ-40М |

ГПВ-80 |

ГПВ-160 |

ГПВ-320 |

|

| Количество циркулирующей воды1 , 10 м3 /с |

1,11 |

2,22 |

4,44 |

8,88 |

17,76 |

| Охлаждение воды, о С |

5 |

5 |

5 |

5 |

5 |

| Производительность по воздуху, м3 /с |

1,11 |

2,22 |

4,44 |

8,88 |

17,76 |

| Диаметр крыльчатки осевого вентилятора 06-300, мм |

630 |

800 |

100 |

1250 |

1250 (2шт) |

| Частота вращения, с-1 |

23,3 |

15,9 |

15,9 |

12,0 |

12,0 |

| Площадь поперечного сечения градирни, м2 |

0,44 |

0,96 |

1,88 |

3,92 |

6,50 |

| Размеры градирни в плане, мм: |

|||||

| основание |

846846 |

11781178 |

15801580 |

22122244 |

22123540 |

| корпус |

660736 |

9901066 |

13201420 |

20802080 |

20803405 |

| Высота градирни |

1600 |

1780 |

2200 |

2520 |

2485 |

| Масса, кг |

232 |

328 |

669 |

1264 |

2006 |

1 Расход свежей воды составляет 10 % от количества циркулирующей воды