Влияние температуры и коррозионно-активной среды на свойства металлов под напряжением при статических и циклических нагружениях

СОДЕРЖАНИЕ: Продолжая серию КАЧЕСТВЕННЫХ рефератов предлагаю вашему вниманию работу под названием Исследование влияния кизких температур и коррозионно активной средыИсследование механических свойств материалов при низких температурах.

Для определения механических свойств при низких температурах используют те же стандартные методы , что и для исследований их при комнатной или повышенной температуре .

Главным узлом всякой установки для испытаний при низких температурах является ванна (криостат) , обеспечивающая необходимые условия. При испытаниях до температуры -77К ( -196С - температура жидкого азота ) применяются двухстенные ванны из красной меди , латуни или нержавеющей стали с войлочной изоляцией . При температурах ниже -77К криостат состоит в большинстве случаев из двух вставленных друг в друга стеклянных или металлических сосудов Дьюара , пространство между которыми заполнено жидким азотом .

Температура до 153К измеряется термометрами (спиртовыми , толуоловыми , пентановыми ) , ниже 153К - термопарами ( пластиновыми , медь-константовыми ) . Иногда температура помещённого в охлаждающую среду образца определяется по прекращению кипения зеркала жидкости , при этом считается , что он принял температуру хладагента .

| Хладагент | Охлаждающая смесь | Темпе | ратура |

| °С | °К | ||

Твёрдая углекислота (сухой лёд ) |

Размельчённый сухой лёд со спиртом или ацетоном |

-40 -70 | 233 203 |

| Жидкий азот | Жидкий азот со спиртом или бензином | -100 | 173 |

| Жидкий азот с петролеумным эфиром | - 120 | 153 | |

| Жидкий азот с изолентаном | -160 | 113 | |

| Жидкий кислород | ------- | -183 | 90 |

| Жидкий азот | ------- | -196 | 77 |

| Жидкий неон | ------- | -246 | 27 |

| Жидкий водород | ------- | -253 | 20 |

| Жидкий гелий | ------- | -269 | 4 |

Жидкий гелий ( с откачкой ) |

------- | -271,5 | 1,6 |

| Гелий-3 ( с откачкой ) | ------- | -272,8 | 0,3 |

Определение склонности сплавов к коррозионному растрескиванию при постоянных нагрузках .

При одновременном действии статических растягивающих напряжений ( внешних или внутренних ) и коррозионной среды многие сплавы подвержены коррозионному растрескиванию .

Характерными особенностями коррозионного растрескивания являются :

1. хрупкий характер разрушения .

2. направление трещин перпендикулярно растягивающим напряжениям ; при этом трещины имеют межкристаллитный или транскристаллитный , или , наконец , смешанный характер.

3. зависимость времени до растягивания от величины растягивающих напряжений : с уменьшением растягивающих напряжений время до растрескивания увеличивается.

Коррозионному растрескиванию подвержены алюминиевые сплавы типа дуралюмина , сплавы систем Al-Mg , Al-Mg-Zn , Al-Mg-Cu , мягкие стали , коррозионные стали , медные сплавы , высокопрочные низколегированные стали , магниевые сплавы и др.

Большинство исследователей считают , что процесс коррозионного растрескивания имеет электрохимическую природу . Образование трещин при коррозии под напряжением сплавов связывается с возникновением гальванического элемента “концентратор напряжений (анод) - остальная поверхность (катод)” , с ускорением процесса распада пересыщенных твёрдых растворов , в результате чего возникают местные гальванические элементы и коррозионные трещины развиваются вследствие растворения вновь образующихся анодных участков , с механическим разрушением плёнок , избирательной коррозией пересыщенных твёрдых растворов , изменением внутренней энергии , абсорбции поверхностно-активных анионов и катионов среды и др.

Изучение кинетики развития трещины при коррозии под напряжением высокопрочных сталей методом электросопротивления показало , что процесс развития трещин складывается из трёх этапов . На первом этапе образуется коррозионная трещина . На втором этапе происходит скачкообразное развитие трещины , что свидетельствует о значительной роли механического фактора . Переход от первого этапа ко второму сопровождается значительным увеличением скорости развития трещины . На третьем этапе происходит лавинообразное развитие трещины .

При определении склонности сплавов к коррозионному растрескиванию растягивающие напряжения в образцах создаются двумя способами :

1. путём приложения постоянной нагрузки .

2. путём сообщения образцу постоянной деформации ( изгиб ) .

![]()

![]()

![]()

![]()

![]()

![]() Полная характеристика склонности сплава к коррозионному растрескиванию может быть получена путём снятия кривых коррозионного растрескивания от величины растягивающих напряжений .

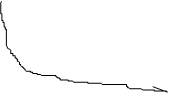

Полная характеристика склонности сплава к коррозионному растрескиванию может быть получена путём снятия кривых коррозионного растрескивания от величины растягивающих напряжений .

s, кг/мм(2) Рис. 1 Кривая коррозионного растрескивания стали 30ХГСНА в камере с распылённым 150 3 % NaCl .

100

50

0 25 50 75 t , сутки

Образование коррозионных трещин связано с неравномерным увеличением скорости коррозии сплава при приложении растягивающих напряжений . Если v1- cкорость коррозии в месте концентрации напряжений , v2- скорость коррозии на остальной поверхности сплава , то образование коррозионной трещины будет происходить при напряжениях , когда v1 v2 . Чем больше разность скоростей коррозии v1 - v2 , тем больше склонность сплава к коррозионному растрескиванию . Эти положения лежат в основе уравнения кривой коррозионного растрескивания .

(1) (s-sкр ) t = К , где

s - извне приложенное растягивающее напряжение ;

sкр - критическое напряжение , ниже которого не происходит коррозионного растрескивания ;

t- время до растрескивания ;

К - константа , характеризующая меру увеличения скорости распространения коррозионной трещины (1/t) при увеличении растягивающих напряжений . Чем больше К , тем в меньшей степени увеличивается скорость распространения трещины при увеличении растягивающих напряжений .

При извне приложенных напряжениях , равных или меньше sкр , коррозионного растрескивания не происходит . Величина sкр является основной количественной характеристикой сопротивления сплава коррозионному растрескиванию , чем выше sкр , тем выше сопротивление сплава коррозионному растрескиванию . Уравнению (1) удовлетворяют экспериментальные данные по коррозионному растрескиванию низколегированных высокопрочных конструкционных сталей в кислых , нейтральных и щелочных растворах и во влажной среде ; латуни в растворе аммиака ; низколегированных мягких сталей в растворе азотнокислого аммония , щелочи ; алюминиевого сплава В96 в 3 % растворе NaCl ; магниевого сплава МА2-1 в атмосферных условиях и МА3 в растворе NaCl + K2Cr2O7 ; ряда коррозионностойких сталей в 3 % растворе NaOH + 0,15% NaCl при повышенной температуре .

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

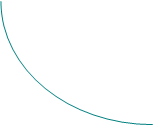

![]() На рисунке (2) приведена кривая коррозионного растрескивания a - латуни в растворе аммиака ( плотность 0,94 ) при полном погружении :

На рисунке (2) приведена кривая коррозионного растрескивания a - латуни в растворе аммиака ( плотность 0,94 ) при полном погружении :

s, кг/мм(2) Обращает на себя внимание тот факт , что для латуни в растворе аммиака 8 критическое напряжение меньше нуля

( -23,1 Мн/м(2) или 2,31 кг/мм(2) ) . Это 6 указывает на возможность её коррозионного растрескивания в 4 отсутствии извне приложенных 2 напряжений ( за счёт внутренних напряжений ) .

10 14 18 22 26 30 34t , час

В указанных условиях для a - латуни кривая коррозионного растрескивания описывается уравнением :

( s + 2,31 )t= 115,6 кг/{мм(2)*ч};

На величину критического напряжения оказывают влияние :

1. состав коррозионной среды ,

2. химический и фазовый составы сплава ,

3. термическая обработка ,

4. состояние поверхностного слоя ,

5. величина и характер внутренних напряжений .

Низколегированные высокопрочные стали типа 30ХГСНА обнаруживают коррозионное растрескивание в кислых , нейтральных , щелочных растворах и во влажной атмосфере . Между результатами испытаний на коррозии . Под напряжением высокопрочных сталей во влажной атмосфере ( атмосфера индустриального района , пресная , тропическая камера , и камера с распылением 3%-го раствора NaCl ) и в 20%-ном растворе серной кислоты с добавкой 30 г/л NaCl имеется определённая связь : чем больше критическое напряжение в указанном растворе , тем больше время до растрескивания напряжённых образцов во влажной атмосфере .

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

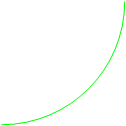

![]() Рис. 3 Зависимость времени растрескивания высокопрочных сталей при напряжении 145 кг/мм(2) от величины sкр .

Рис. 3 Зависимость времени растрескивания высокопрочных сталей при напряжении 145 кг/мм(2) от величины sкр .

150 1-

1. пресная камера ;

2. индустриальная атмосфера ;

3. тропическая камера ;

50 2 3- 4- 4. камера с распылением 3%-го NaCl ( 20% раствор H2SO4 c добавкой NaCl (30 г/л) ).

0 10 20 30 40 50 60 70 sкр (кг/мм(2))

Одним из важных факторов , определяющих сопротивление высокопрочных сталей коррозионному растрескиванию , является характер и величина внутренних напряжений в поверхностном слое . С увеличением внутренних растягивающих напряжений сопротивление стали коррозионному растрескиванию понижается . Создание сжимающих напряжений в поверхностном слое обкаткой , вибронаклёпом , обдувкой чугунным , кварцевым или корундовым песком повышает сопротивление стали коррозионному растрескиванию . Увеличение содержания углерода в a-Fe приводит к увеличению внутренних напряжений , в результате чего критическое напряжение стали понижается . Чем больше содержание легирующих элементов , затрудняющих диффузию углерода , тем выше температура отпуска , при которой наблюдается понижение сопротивления стали коррозионному растрескиванию . Так , если для стали 30ХГСНА понижение sкр наблюдается после отпуска при 250°С , то для стали 40ХН2СВА (ЭИ643) , содержащей больше легирующих элементов , тормозящих диффузию углерода - при 400°С .

При дальнейшем повышении температуры отпуска сопротивление стали коррозионному растрескиванию повышается .

При коррозии под напряжением с водородной деполяризацией может происходить наводораживание и связанное с этим ухудшение механических свойств стали . Высказываются соображения , что наблюдаемое в указанных условиях растрескивание стали происходит не вследствие увеличения скорости коррозии при положении растягивающих напряжений , а за счёт наводораживания ( водородное растрескивание ) . С другой стороны , если исходить из адсорбционной гипотезы влияния водорода на механические свойства стали и допустить , что сопротивление хрупкому разрушению стали линейно уменьшается с увеличением концентрации адсорбированного водорода , то зависимость времени до растрескивания от величины извне приложенных растягивающих напряжений можно описать уравнением :

(2) (s - А)t = Кн , или s = А + Кн (1/t) , где Кн - константа ;

А - сопротивление хрупкому разрушению стали при данной концентрации адсорбированного водорода ;

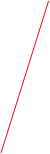

Экспериментальные данные по водородному растрескиванию при катодной поляризации в кислых и щелочных растворах (Рис. 4) удовлетворяют уравнению (2) . Зависимость времени до растрескивания наводороженной при кадмировании стали от величины растягивающих напряжений ( Рис. 5) также описывается уравнением (2) .

s![]()

![]() , кг/мм(2) Рис. 4 s

, кг/мм(2) Рис. 4 s![]()

![]() , кг/мм(2) Рис. 5

, кг/мм(2) Рис. 5

![]()

![]() 70 200

70 200

![]() 60

60

![]()

![]() 50 150

50 150

![]() 40

40

![]() 30

30

![]()

![]() 20 100

20 100

![]() 10

10

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 1/t,

1/t,

5 10 15 1/t , мин(-1/2) 0,02 0,04 0,06 0,08 0,1 мин(-1/2)

Кривая водородного растрескивания Кривая водородного растрескивания кадми-

стали 30ХГСНА (катодная поляриза- рованной стали ЭИ643 (надрезанные образ-

ция при 1А/дм(2) в 20%-ном H2SO4 + цы ) .

+ NaCl (30 г/л) ) .

Как видно из рисунка 5 , при изображении экспериментальных данных по водородному растрескивания кадмированной стали в координатах s, 1/t получаем прямую , что находится в соответствии с уравнением (2) .

Таким образом , различная функциональная зависимость t от s при водородном и коррозионном растрескивании , уравнения (1) и (2) позволяют различать эти явления .

Влияние среды на разрушения сплавов при циклических нагружениях .

Коррозионная усталость металла - процесс постепенного накопления повреждений , обусловленных одновременным воздействием переменных нагрузок и коррозионно-активной среды , которые приводят к уменьшению долговечности и снижению запаса циклической прочности .

Под воздействием коррозионных сред значительно снижается усталостная прочность сталей и сплавов . Величина снижения в большинстве случаев зависит от коррозионной стойкости материала . Следует отметить , что структурное состояние стали влияет на предел коррозионной усталости . Наиболее неблагоприятна структура низкого отпуска . Показатели коррозионной усталости сталей после закалки и отпуска ниже чем нормализованных и отожженных .

Наиболее низкое значение предела коррозионной усталости свойственно сталям (некоррозионностойким ) с мартенситной структурой . При sв , равном 170-200 кг/мм(2) , предел коррозионной усталости не превышает 15 кг/мм(2) (рис. 6) .

Повышение предела выносливости на воздухе не увеличивает выносливость в коррозионной среде . Предел коррозионной усталости коррозионностойких сталей обычно пропорционален пределу прочности при растяжении (см. рис. 6 ) до 130-140 кг/мм(2) .

Сплавы титана не чувствительны к воздействию коррозионных сред в условиях переменных нагрузок . Пассивность титана обусловлена наличием на его поверхности окисной плёнки, не имеющей пор. Существует мнение , что в окисных плёнках возникают остаточные напряжения сжатия . По некоторым данным , в растворах хлоридов при наличии острого концентратора типа трещины или острого надреза невосприимчивость титановых сплавов к воздействию среды исчезает . Долговечность образцов с трещиной в морской воде ниже долговечности на воздухе .

Предел выносливости алюминиевых и магниевых сплавов снижается от воздействия среды в 1,8 - 3 раза . Сопротивление усталости медных сплавов при испытании в пресной и морской воде снижается незначительно.

Для всех материалов последовательное действие напряжений и коррозионной среды менее опасно , чем одновременное .

Характерным для коррозионной устойчивости является появление на поверхности образцов гораздо большего числа трещин , чем у испытываемых на воздухе .

а) б)

![]()

![]() s, кг/мм(2) s , кг/мм(2)

s, кг/мм(2) s , кг/мм(2)

![]()

![]()

![]() 80 24

80 24

![]()

![]()

75 22

75 22

![]() 70

70

![]()

![]()

![]()

65 16

65 16

![]()

![]() 12

12

![]()

![]()

![]() 10

10

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 12 8

12 8

10(5) 10(6) 10(7) N 10(5) 10(6) 10(7) N

Рис. 6 . Кривые коррозионной усталости стали 30ХГСНА (а) и алюминиевого сплава Д1 (б) .

![]() - испытания на воздухе ;

- испытания на воздухе ;

![]() - испытания в водопроводной воде (полное погружение) ;

- испытания в водопроводной воде (полное погружение) ;

На кривой коррозионной усталости металлов отсутствует горизонтальный участок , и даже при очень большом числе циклов она остаётся наклонной к оси абсцисс , при этом угол наклона с увеличением базы может уменьшаться (рис. 7) .

Предел коррозионной усталости в значительной степени зависит от частоты нагружений , причём эта зависимость обнаруживается в области частот до 50 Гц . Это связанно с тем , что для большинства материалов время нахождения под воздействием среды вносит существенную поправку в получаемые результаты . Поэтому увеличение частоты нагружений с десятков циклов в минуту до десятков тысяч циклов в минуту вызывает повышение характеристик коррозионной усталости .

Сопоставляя влияние концентрации напряжений при испытании на воздухе и в коррозионной среде , можно отметить , что при испытаниях на коррозионную усталость действие концентраторов напряжений ослабляется . С повышением длительности испытаний ( понижением уровня напряжений ) увеличивается роль коррозионного фактора , определяющего снижение предела коррозионной усталости образца с надрезом и сглаживается влияние остроты надреза .

Для нержавеющих сталей , склонных к щелевой коррозии , наличие острых концентраторов при коррозионной усталости оказывается значительно более опасным , чем в условиях обычной усталости .

Проявление масштабного фактора в условиях коррозионной среды отличается от наблюдаемого на воздухе . когда с увеличением диаметра образца предел выносливости металла уменьшается . С увеличением диаметра образца предел его коррозионной усталости увеличивается . Для стали . например , изменение диаметра образца с 5 до 40 мм , приводит к повышению предела коррозионной усталости на 46% . При наличии концентрации напряжений проявление масштабного эффекта усиливается .

Состав среды является одним из основных факторов , определяющих снижение циклической прочности металла . Однако для разных материалов наиболее опасным оказываются различные среды .

В условиях циклических нагружений атмосфера не является инертной средой . Влияние атмосферы зависит от количества находящейся в ней влаги . Так , повышение относительной влажности с 58 до 100% снижает предел коррозионной усталости сталей на 4 - 5 кг/мм(2) .

Предел коррозионной усталости алюминиевого сплава Д16-Т при полном погружении в раствор хлористого натрия составляет 5 кг/мм(2) , а при подаче каплями- 9 кг/мм(2) . Это объясняется тем , что пассивирующий эффект кислорода воздуха в большей степени проявляется при коррозионной усталости металлов , образующих с ним окисные или гидроокисные защитные плёнки . поэтому выносливость алюминиевого сплава возрастает с увеличением аэрации , чего не наблюдается у сталей .

В подавляющем большинстве исследований коррозионно-усталостная прочность металлов определялась в 3%-ном растворе NaCl , значительно снижающем усталостную прочность сталей и алюминиевых сплавов . Прочность металла в конструкциях , эксплуатирующихся в слабоагрессивных средах , значительно выше .

s-1 , кг/мм(2) Рис. 5

![]()

Конструкционные стали ,

![]()

![]() нержавеющие стали

нержавеющие стали

![]()

![]() 70

70

![]()

Воздух

Воздух

![]()

60

60

|

![]()

![]()

![]()

50

50

![]()

![]()

![]() Нержавеющие стали

Нержавеющие стали

![]() 40

40

|

![]()

![]() Конструкционные стали

Конструкционные стали

![]()

![]()

![]() 30

30

![]() Водопроводная вода

Водопроводная вода

![]()

Морская вода

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 0

0

20 40 60 80 100 120 140 160 180 200 220 240 sв, кг/мм(2)

График зависимости предела коррозионной усталости от предела прочности для различных сталей .

СПИСОК ЛИТЕРАТУРЫ , ИСПОЛЬЗОВАННОЙ ПРИ НАПИСАНИИ ДОКЛАДА .

1. Под редакцией Туманова А. Т. “ Методы исследования механических свойств металлов ”. Том 2 , Москва , “Машиностроение” , 1974 год.

2. Под редакцией В. А. Винокурова “Сварка в машиностроении” , том 3 , Москва , “Машиностроение” , 1979 год .

3. Рахштадт А. Г. , Геллер Ю. А. “Металловедение” , Москва , 1994 год .

4. А. В. Бакиев “Технология аппаратостроения” , Уфа , 1995 год .