Методы траспортировки нефти

СОДЕРЖАНИЕ: Министерство образования Республики Коми ГОУ СПО «Усинский политехнический техникум» Курсовая работа Дисциплина: Эксплуатация нефтяных и газовых скважинМинистерство образования Республики Коми

ГОУ СПО «Усинский политехнический техникум»

Курсовая работа

Дисциплина: Эксплуатация нефтяных и газовых скважин

Тема: «Транспортировка нефти »

Евтеев Александр Николаевич

Специальность: 130503

«Эксплуатация нефтяных и газовых скважин»

Курс III, группа РН-03

Форма обучения: очная

Научный руководитель:

Писаревская Светлана Викторовна

Усинск, 2010

Содержание

Введение………………………………………………………………….............3

Глава 1. Транспорт нефти и нефтепродуктов……………….…………………4

1.1. Общие сведения о транспорте нефти и нефтепродуктах……………...4

1.2. Железнодорожный транспорт…………………………………………...5

1.3. Водный транспорт………………………………………………………..6

1.4. Автомобильный транспорт………………………………………………7

1.5. Трубопроводный транспорт……………………………………………..8

Глава 2. Трубы для магистральных нефтепроводов…………………….……13

Глава 3. Трубопроводная арматура……………………………….…………...14

Глава 4. Средства защиты трубопроводов от коррозии……….……………..16

4.1. Изоляционные покрытия……………………………………………......16

4.2. Электрохимическая защита трубопроводов от коррозии…………….19

4.3. Катодная защита………………………………………………………...20

4.4. Протекторная защита…………………………………………………...21

4.5. Электродренажная защита трубопроводов…………………………....23

Глава 5. Системы перекачки….……………………………………………….24

5.1. Перекачка высоковязких и высокозастывающих нефтей…………....26

5.2. Гидротранспорт высокоязких и высокозастывающих нефтей……....27

5.3. Перекачка термообработанных нефтей……………………………….29

5.4. Перекачка нефтей с присадками………………………………………31

5.5. Перекачка предварительно подогретых нефтей……………………...31

Заключение……………………………………………………………….

Список используемой литературы………………………………………

ВВЕДЕНИЕ

Топливно-энергетический комплекс (ТЭК) является одной из основ экономики России. Между добычей и переработкой нефти и газа находится важное звено ТЭК — магистральные трубопроводы. По трубопроводам транспортируются: вода, нефть, нефтепродукты, газ, конденсаты, сыпучие материалы и т.д. Работа трубопроводной системы должна быть увязана и согласована с железнодорожным, речным и автомобильным транспортом.

В курсовой работе будут рассмотрены все виды транспортировки нефти, а также их защита и системы перекачки по трубопроводам.

При больших массах транспортируемых нефтегрузов хранение их стало большой народнохозяйственной проблемой. Необходимость хранения нефти и газа обусловлена неравномерностью их потребления. Чем большее количество нефтепродуктов и газа необходимо хранить, тем больше потери их от испарения и других причин. Только разветвленная сеть трубопроводов в четкой согласованности с другими видами транспорта позволяет хранить минимально необходимое количество нефтепродуктов и газа.

Таким образом, транспорт нефти и газа представляет собой одну из важнейших отраслей нефтяной и газовой промышленности.

1. ТРАНСПОРТ НЕФТИ И НЕФТЕПРОДУКТОВ

1.1. Общие сведения о транспорте нефти и нефтепродуктах

Развитие народного хозяйства связано со значительным ростом потребления нефти, нефтепродуктов и газа. Промышленность, транспорт и сельское хозяйство потребляют свыше 200 сортов нефтепродуктов в виде горючего и смазочных масел. Бесперебойная работа всех отраслей народного хозяйства зависит от своевременной поставки нефтепродуктов.

Доставка и распределение нефтепродуктов осуществляется трубопроводным, водным, железнодорожным и автомобильным транспортом, а также сетью нефтебаз, газохранилищ, бензогазо- раздаточных станций.

Каждый вид транспорта используется в зависимости от развития соответствующих транспортных путей, от объема перевозок, характера нефтегрузов, от расположения нефтепромыслов, нефтеперерабатывающих заводов (НПЗ), нефтебаз и основных потребителей. При этом во всех случаях выбора вида транспорта преследуется цель: при минимальных затратах сократить сроки доставки и полностью исключить нерациональные перевозки.

При выборе вида транспорта во внимание принимаются как недостатки, так и преимущества данного вида. Известно, что удельные затраты тем меньше, чем больше мощность транспортной магистрали. Однако нельзя пренебрегать и такими факторами, как сезонность работы и расстояние перевозки. Например, водным транспортом, который дешевле железнодорожного, можно перевозить только в навигационный период, автомобильным — в некоторых районах до наступления распутицы, а железнодорожным и трубопроводным — практически круглый год. При перевозках на короткие расстояния достаточно экономично пользоваться автомобильным транспортом. В случае доставки нефтепродуктов на весьма большие расстояния, когда не удается ограничиться одним видом транспорта, приходится передавать нефтегруз с одного вида транспорта на другой. Перемещение грузов несколькими видами транспорта называется смешанными перевозками.

1.2. Железнодорожный транспорт

Железнодорожным транспортом перевозят все виды нефтепродуктов, нефть и сжиженные газы. В общем объеме перевозок на его долю приходится около 40%. Нефть и нефтепродукты перевозятся по железным дорогам, как правило, в вагонах- цистернах. Только небольшая часть, около 2 %, транспортируется в мелкой таре — в бочках, контейнерах и бидонах. Для транспортировки отдельных видов масел, смазок и небольших партий светлых и темных нефтепродуктов используются крытые вагоны.

Отличительная особенность железнодорожных перевозок — это возможность доставки нефтегрузов в любое время года, благодаря чему большинство распределительных баз расположено на железнодорожных магистралях.

Однако железнодорожный транспорт имеет существенные недостатки. К ним относятся: большие капиталовложения при строительстве новых и реконструкции действующих путей; относительно высокие эксплутаци- онные расходы на перевозку нефти по сравнению с другими видами транспорта (в 2-4 раза дороже водного и трубопроводного).

1.3. Водный транспорт

Водным транспортом перевозят нефть, нефтепродукты и сжиженные газы.

Водный транспорт подразделяется на морской и речной. Он осуществляет перевозку нефти и нефтепродуктов как внутри страны, так и за ее пределами. На долю водного транспорта приходится около 13 % от общего объема перевозок нефтегрузов.

По сравнению с железнодорожным водный транспорт требует меньшего расхода топлива на единицу перевозок, характеризуется небольшой численностью обслуживающего персонала, меньшими затратами металла на единицу грузоподъемности и небольшой собственной массой по отношению к массе перевозимого груза.

Морским транспортом внутри России основные перевозки нефтепродуктов осуществляются в Каспийском, Черном, Азовском, Балтийском, Японском и Охотском морях.

К преимуществам морского транспорта относятся низкая себестоимость перевозки нефти за счет использования судов большой грузоподъемности на дальние расстояния.

Речным транспортом доставляются нефтепродукты на многие нефтебазы, расположенные на реках. Протяженность судоходных рек в России составляет около 150 тыс. км.

К преимуществам речного транспорта относится высокая пропускная способность речных путей и возможность перебрасывать флот из одного речного бассейна в другой. Для отдельных районов Якутии, Тюмени, Омской и Новосибирской областей речной транспорт является основным способом доставки нефтепродуктов.

К отрицательным свойствам речного транспорта можно отнести то, что на зимний период прекращаются речные перевозки. Это приводит к созданию межнавигационных запасов нефти в К недостаткам речного транспорта также относятся несовпадения географического расположения сети с наполнением нефтяных грузопотоков, что удлиняет расстояние перевозки, и малая скорость нефтеналивных судов по сравнению с другими видами транспорта.

1.4. Автомобильный транспорт

Автотранспорт широко используется при перевозках нефтепродуктов с распределительных нефтебаз непосредственно потребителю. Наиболее эффективно он используется в районах, куда невозможно доставить нефтепродукты железнодорожным или водным путями сообщения. Основное назначение автотранспорта — доставка готовых нефтепродуктов с крупных нефтебаз на мелкие и далее к потребителю. Доставка производится автоцистернами, топливозаправщиками путем перекачки по местным трубопроводам. Широко применяются контейнерные и тарные перевозки в специальных контейнерах, бочках и мелкой таре.

Автоцистерны оснащены комплектом оборудования, включающим патрубок для налива нефтепродукта, дыхательный клапан, стержневой указатель уровня, клиновую быстродействующую задвижку для слива топлива, два шланга с наконечниками и насос с механическим приводом. Объем отдельных автоцистерн достигает 25м3 . Внутри цистерны установлены поперечные и продольные волнорезы для уменьшения силы ударной волны жидкости при движении автомашины.

Для обеспечения пожарной безопасности на автоцистернах установлены огнетушители и устройства для заземления цистерн и шлангов для отвода статического электричества, которое может образоваться при наливе и сливе нефтепродуктов.

1.5. Трубопроводный транспорт

Классификация нефтепроводов

Трубопровод, предназначенный для перекачки нефтей, называется нефтепроводом.

По назначению нефтепроводы делятся на три группы: внутренние, местные и магистральные.

Внутренние нефтепроводы находятся внутри чего-либо: промыслов (внутрипромысловые), нефтебаз (внутрибазовые), нефтеперерабатывающих заводов (внутризаводские). Протяженность их невелика. Местные нефтепроводы соединяют различные элементы транспортной цепочки: нефтепромысел и головную станцию магистрального нефтепровода, нефтепромысел и пункт налива железнодорожных цистерн, либо судов. Протяженность местных нефтепроводов больше, чем внутренних и достигает нескольких десятков и даже сотен километров. К магистральным нефтепроводам (МНП) относятся трубопроводы протяженностью свыше 50 км и диаметром от 219 до 1220 мм включительно, предназначенные для транспортировки товарной нефти из районов добычи до мест потребления или перевалки на другой вид транспорта.

В зависимости от диаметра магистральные нефтепроводы подразделяются на четыре класса:

1) Iкласс - при условном диаметре от 1000 до 1200 мм включительно;

2) IIкласс - от 500 до 1000 мм включительно;

3) III класс - от 300 до 500 мм включительно;

4) IV класс - менее 300 мм.

Кроме того, нефтепроводы делят на категории, которые учитываются при расчете толщины стенки, выборе испытательного давления, а также при определении доли монтажных сварных соединений, подлежащих контролю физическими методами.

Обычно нефтепроводы диаметром менее 700 мм относятся к IV категории, а диаметром 700 мм и более - к Ш-ей. Однако отдельные участки нефтепровода, проложенные в особых условиях, могут иметь и более высокую категорию (I, II, В). Так, переходы нефтепроводов через водные преграды имеют категории В и I, переходы через водные преграды имеют категорию В и I , переходы через болота различных типов – В,II и III, переходы под автомобильными и железными дорогами – I и III и т.д.

Поэтому толщина стенки неодинакова по длине.

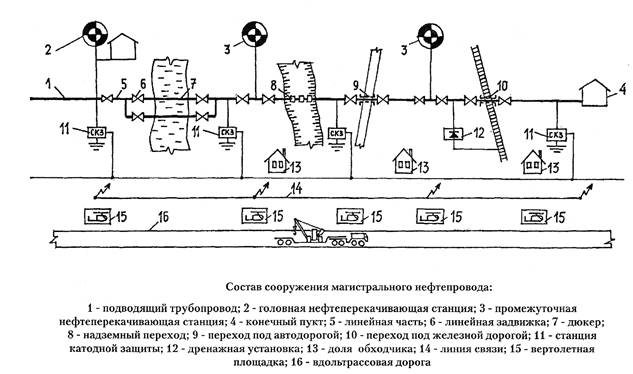

Основные объекты и сооружения магистрального нефтепровода

Магистральный нефтепровод, в общем случае, состоит из следующих комплексов сооружений : подводящие трубопроводы; головная и промежуточные нефтеперекачивающие станции (НПС); конечный пункт; линейные сооружения.

Магистральный нефтепровод, в общем случае, состоит из следующих комплексов сооружений : подводящие трубопроводы; головная и промежуточные нефтеперекачивающие станции (НПС); конечный пункт; линейные сооружения.

Подводящие трубопроводы связывают источники нефти с головными сооружениями МНП.

Головная НПС предназначена для приема нефтей с промыслов, смешения или разделения их по сортам, учета нефти и ее закачки из резервуаров в трубопровод.

Принципиальная технологическая схема головной НПС включает : подпорную насосную, площадку фильтров и счетчиков, магистральную насосную, площадку регуляторов давления, площадку пуска скребков и резервуарный парк. Нефть с промысла направляется на площадку, где сначала очищается в фильтрах-грязеуловителях от посторонних предметов, а затем проходит через турбинные расходомеры, служащие для оперативного контроля за ее количеством. Далее она направляется в резервуарный парк, где производится ее отстаивание от воды и мехпримесей, а также осуществляется коммерческий учет. Для закачки нефти в трубопровод используются подпорная и магистральная насосные. По пути нефть проходит через площадку фильтров и счетчиков(с целью оперативного учета), а также площадку регуляторов давления(с целью установления в магистральном нефтепроводе требуемого расхода). Площадка служит для запуска в нефтепровод очистных устройств - скребков.

Головная НПС располагается вблизи нефтепромыслов.

Промежуточные НПС служат для восполнения энергии, затраченной потоком на преодоление сил трения, с целью обеспечения дальнейшей перекачки нефти. Промежуточные НПС размещают по трассе трубопровода согласно гидравлическому расчету (через каждые 50...200 км).

Конечным пунктом магистрального нефтепровода обычно является нефтеперерабатывающий завод или крупная перевалочная нефтебаза.

На магистральных нефтепроводах большой протяженности организуются эксплуатационные участки длиной от 400 до 600 км. Граница между эксплуатационными участками обязательно проходит через промежуточные НПС. Промежуточная НПС, находящаяся в начале эксплуатационного участка, является для него «головной» НПС, а промежуточная НПС, находящаяся в конце эксплуатационного участка - «конечным пунктом» для него. Состав сооружений промежуточных НПС, расположенных на концах эксплуатационного участка, отличается от обычных наличием резервуарных парков. Таким образом, магистральный нефтепровод большой протяженности состоит как бы из нескольких последовательно соединенных нефтепроводов протяженностью не более 600 км каждый.

К линейным сооружениям магистрального нефтепровода относятся: 1) собственно трубопровод (или линейная часть); 2) линейные задвижки; 3) средства защиты трубопровода от коррозии (станции катодной и протекторной защиты, дренажные установки); 4) переходы через естественные и искусственные препятствия (реки, дороги и т.п.); 5) линии связи; 6) линии электропередачи; 7) дома обходчиков; 8) вертолетные площадки; 9) грунтовые дороги, прокладываемые вдоль трассы трубопровода.

Собственно трубопровод - основная составляющая магистрального нефтепровода - представляет собой грубы, сваренные в «нитку», оснащенные камерами приема и пуска скребков, разделителей, диагностических приборов, а также трубопроводы-отводы.

Минимальное заглубление трубопроводов до верха трубы должно быть не менее (м):

при обычных условиях прокладки 0,8

на болотах, подлежащих осушению 1,1

в песчаных барханах 1,0

в скальных грунтах, болотистой местности при отсутствии проезда

автотранспорта и сельхозмашин 0,6

на пахотных и орошаемых землях 1,0

при пересечении каналов 1,1

Линейные задвижки устанавливаются по трассе трубопровода не реже, чем через 30 км, с учетом рельефа местности таким образом, чтобы разлив нефти в случае возможной аварии был минимальным. Кроме того, линейные задвижки размещаются на выходе из НПС и на входе в них, на обоих берегах пересекаемых трубопроводом водоемов, по обеим сторонам переходов под автомобильными и железными дорогами.

Станции катодной защиты располагаются вдоль трассы трубопровода в соответствии с расчетом. Протекторная защита применяется в местах, где отсутствуют источники электроснабжения. Дренажные установки размещаются в местах воздействия на трубопровод блуждающих токов (линии электрифицированного транспорта, линии электропередач и др.).

При переходах через водные преграды трубопроводы, как правило, заглубляются ниже уровня дна. Для предотвращения всплытия на трубопроводах монтируют чугунные или железобетонные утяжелители (пригрузы) различной конструкции. Кроме основной укладывают резервную нитку перехода того же диаметра. На пересечениях железных и крупных шоссейных дорог трубопровод укладывают в патроне (кожухе) из труб, диаметр которых не менее, чем на 200 мм больше. При пересечении естественных и искусственных препятствий применяют также надземную прокладку трубопроводов (на опорах, либо за счет собственной жесткости трубы).

Вдоль трассы трубопровода проходят линии связи, линии электропередачи, а также грунтовые дороги. Линии связи, в основном, имеют диспетчерское назначение. Это очень ответственное сооружение, т.к. обеспечивает возможность оперативного управления согласованной работой перекачивающих станций на расстоянии нескольких сот километров. Прекращение работы связи, как правило, влечет за собой остановку перекачки по трубопроводу. Линии электропередач служат для электроснабжения перекачивающих станций, станций катодной защиты и дренажных установок. По вдольтрассо- вым дорогам перемещаются аварийно-восстановительные бригады, специалисты электрохимической защиты, обходчики и др.

Вертолетные площадки предназначены для посадок вертолетов, осуществляющих патрулирование трассы трубопроводов.

На расстоянии 10...20 км друг от друга вдоль трассы размещены дома обходчиков. В обязанности обходчика входит наблюдение за исправностью своего участка трубопровода.

2. Трубы для магистральных нефтепроводов

Трубы магистральных нефтепроводов (а также нефтепро- дуктопроводов и газопроводов) изготавливают из стали, т.к. это экономичный, прочный, хорошо сваривающийся и надежный материал.

По способу изготовления трубы для магистральных нефтепроводов подразделяются на бесшовные, сварные с продольным швом и сварные со спиральным швом. Бесшовные трубы применяют для трубопроводов диаметром до 529 мм, а сварные - при диаметрах 219 мм и выше.

В связи с большим разнообразием климатических условий при строительстве и эксплуатации трубопроводов трубы подразделяют на две группы: в обычном и в северном исполнении. Трубы в обычном исполнении применяют для трубопроводов, прокладываемых в средней полосе и в южных районах страны (температура эксплуатации О °С и выше, температура строительства -40 °С и выше). Трубы в северном исполнении применяются при строительстве трубопроводов в северных районах страны (температура эксплуатации -20...-40 С, температура строительства -60 °С). В соответствии с принятым исполнением труб выбирается марка стали.

Трубы для магистральных нефтепроводов изготавливают из углеродистых и низколегированных сталей.

Основными поставщиками труб большого диаметра (529... 1220 мм) для магистральных трубопроводов являются Челябинский трубопрокатный, Харцызский трубный, Новомосковский металлургический и Волжский трубный заводы.

3. Трубопроводная арматура

Трубопроводная арматура предназначена для управления потоками нефти, транспортируемыми по трубопроводам. По принципу действия арматура делится на три класса: запорная, регулирующая и предохранительная.

Запорная арматура (задвижки) служит для полного перекрытия сечения трубопровода, регулирующая (регуляторы давления) - для изменения давления или расхода перекачиваемой жидкости, предохранительная (обратные и предохранительные клапаны) - для защиты трубопроводов и оборудования при превышении допустимого давления, а также предотвращения обратных токов жидкости.

Задвижками называются запорные устройства, в которых проходное сечение перекрывается поступательным перемещением затвора в направлении, перпендикулярном направлению движения нефти. Конструктивно задвижка представляет собой цельный литой или сварной корпус, снабженный двумя патрубками для присоединения к трубопроводу (с помощью фланцев или сварки) и шпиндель, соединенный с запорным элементом и управляемый с помощью маховика или специального привода. Место выхода шпинделя из корпуса герметизируется с помощью сальникового уплотнения.

По конструкции уплотнительного затвора задвижки делятся на клиновые и параллельные.

На магистральных нефтепроводах задвижки оснащают электроприводом.

Регуляторами давления называются устройства, служащие для автоматического поддержания давления на требуемом уровне.

В соответствии с тем, где поддерживается давление - до или после регулятора - различают регуляторы типа «до себя» и «после себя».

Предохранительными клапанами называются устройства, предотвращающие повышение давления в трубопроводесверх установленной величины. На нефтепроводах применяют мало- и полноподъемные предохранительные клапаны закрытого типа, работающие по принципу сброса части жидкости из места возникновения повышенного давления в специальный сборный коллектор.

Обратным клапаном называется устройство для предотвращения обратного движения среды в трубопроводе. При перекачке нефти применяют клапаны обратные поворотные - с затвором, вращающимся относительно горизонтальной оси.

Арматура магистральных нефтепроводов рассчитана на рабочее давление 6,4 МПа.

4. Средства защиты трубопроводов от коррозии

Трубопровод, уложенный в грунт, подвергается почвенной коррозии, а проходящий над землей - атмосферной. Оба вида коррозии протекают по электрохимическому механизму, т.е. с образованием на поверхности трубы анодных и катодных зон. Между ними протекает электрический ток, в результате чего в анодных зонах металл труб разрушается.

Для защиты трубопроводов от коррозии применяются пассивные и активные средства и методы. В качествепассивного средстваиспользуются изоляционные покрытия, кактивным методам относится электрохимическая защита.

4.1. Изоляционные покрытия

Изоляционные покрытия, применяемые на подземных магистральных трубопроводах, должны удовлетворять следующим основным требованиям:

· обладать высокими диэлектрическими свойствами;

· быть сплошными;

· обладать хорошей прилипаемостыо к металлу трубопровода;

· быть водонепроницаемыми, механически прочными, эластичными и термостойкими.

Конструкция покрытий должна допускать возможность механизации их нанесения на трубы, а используемые материалы должны быть недорогими, недефицитными и долговечными.

В зависимости от используемых материалов различают покрытия на основе битумных мастик, полимерных липких лент, эпоксидных полимеров, каменноугольных пеков и др.

Наибольшее распространение в отрасли трубопроводного транспорта нефти и нефтепродуктов получили покрытия на основе битумных мастик. Они представляют собой многослойную конструкцию, включающую грунтовку, мастику, армирующую и защитную обертки. Грунтовка представляет собой раствор битума в бензине. После ее нанесения бензин испаряется и на трубе остается тонкая пленка битума, заполнившего все микронеровности поверхности металла. Грунтовка служит для обеспечения более полного контакта, а, следовательно, лучшей прилипаемости основного изоляционного слоя - битумной мастики - к трубе. Битумная мастика представляет собой смесь тугоплавкого битума (изоляционного - БНИ-1У-3, БНИ-IV, БНИ-Vили строительного - БН-70/30, БН-90/10), наполнителей (минеральных - асбеста, доломита, известняка, талька; органических - резиновой крошки; полимерных - атактического полипропилена, низкомолекулярного полиэтилена, иолидиена) и пластификаторов (полиизобутилена, полидиена, масла осевого, автола). Каждый из компонентов мастики выполняет свою роль. Битум обеспечивает необходимое электросопротивление покрытия, наполнители - механическую прочность мастики, пластификаторы - ее эластичность. Битумную мастику наносят на трубу при температуре 150... 180 °С. Расплавляя тонкую пленку битума, оставшуюся на трубе после испарения грунтовки, мастика проникает во все микронеровности поверхности металла, обеспечивая хорошую при- липаемость покрытия.

Битумная мастика может наноситься в один или два слоя. В последнем случае между слоями мастики для увеличения механической прочности покрытия наносят слой армирующей обертки из стеклохолста. Для защиты слоя битумной мастики от механических повреждений она покрывается сверху защитной оберткой (бризол, бикарул и др.).

В зависимости от количества и толщины слоев мастики различают битумные покрытия нормального типа (общей толщиной 4 мм) и усиленного типа (толщиной 6 мм). Покрытия усиленного типа применяются на трубопроводах диаметром 1020 мм и более, а также независимо от диаметра в следующих случаях:

· южнее 50-й параллели северной широты;

· в засоленных, заболоченных и поливных почвах любого района страны;

· на подводных переходах и в поймах рек, а также на переходах через железные и автомобильные дороги;

· на территориях перекачивающих станций;

· на участках промышленных и бытовых стоков, свалок мусора и щлака;

· на участках, где имеются блуждающие токи;

· на участках трубопроводов, прокладываемых параллельно рекам, каналам, озерам, а также вблизи населенных пунктов и промышленных предприятий.

Изоляционные покрытия на основе битумных мастик применяются при температуре транспортируемого продукта не более 40 С. При более высоких температурах применяются полимерные изоляционные покрытия. Порошковые полиэтиленовые покрытия выдерживают температуру до 70 С, эпоксидные - 80 °С, полиэтиленовые липкие ленты - 70 °С.

Покрытия на основе эпоксидной порошковой краски и напыленного полиэтилена изготавливаются, в основном, в заводских условиях. В настоящее время мощности по выпуску изолированных труб ограничены. Поэтому наиболее широко применяются покрытия на основе полимерных липких лент. Сначала на трубу наносится полимерная или битумно- полимерная грунтовка, затем полиэтиленовая или поливинилхлоридная изоляционная липкая лента (1-2 слоя) и защитная обертка. Толщина изоляционного покрытия нормального типа составляет 1,35 - 1,5 мм, а усиленного -1,7 мм.

Полимерные покрытия обладают высоким электросопротивлением, очень технологичны (простота нанесения, удобство механизации работ), однако они легко уязвимы - острые выступы на поверхности металла или камушки легко прокалывают такую изоляцию, нарушая ее сплошность. С этой точки зрения они уступают покрытиям на основе битумных мастик, проколоть которые достаточно сложно. Но и битумные покрытия имеют недостатки: с течением времени они теряют эластичность, становятся хрупкими и отслаиваются от трубопровода.

Указанных недостатков лишено комбинированное изоляционное покрытие «Пластобит». На слой грунтовки наносится битумная мастика толщиной 3...4 мм, которая сразу же обматывается поливи- нилхлоридной пленкой без подклеивающего слоя. Величина нахлеста регулируется в пределах 3...6 мм. В момент намотки полимерного слоя часть мастики выдавливается под нахлест, что обеспечивает получение герметичного покрытия.

Полимерный слой в конструкции покрытия «Пластобит» играет роль своеобразной «арматуры», которая обеспечивает сохранение целостности основного изоляционного слоя битумного. В свою очередь, прокол полимерной пленки не приводит к нарушению целостности покрытия, т.к. слой битумной мастики имеет достаточно большую толщину.

4.2. Электрохимическая защита трубопроводов от коррозии

Практика показывает, что даже тщательно выполненное изоляционное покрытие в процессе эксплуатации стареет: теряет свои диэлектрические свойства, водоустойчивость, адгезию. Встречаются повреждения изоляции при засыпке трубопроводов в траншее, при их температурных перемещениях, при воздействии корней растений. Кроме того, в покрытиях остается некоторое количество незамеченных при проверке дефектов. Следовательно, изоляционные покрытия не гарантируют необходимой защиты подземных трубопроводов от коррозии. Исходя из этого, в строительных нормах и правилах отмечается, что защита трубопроводов от подземной коррозии независимо от коррозионной активности грунта и района их прокладки должна осуществляться комплексно: защитными покрытиями и средствами электрохимической защиты (ЭХЗ).

Электрохимическая защита осуществляется катодной поляризацией трубопроводов. Если катодная поляризация производится с помощью внешнего источника постоянного тока, то такая защита называется катодной, если же поляризация осуществляется присоединением защищаемого трубопровода к металлу, имеющему более отрицательный потенциал, то такая защита называется протекторной.

4.3. Катодная защита

Источником постоянного тока является станция катодной защиты, где с помощью выпрямителей переменный ток, поступающий от вдольтрассовой ЛЭП через трансформаторный пункт, преобразуется в постоянный.

Отрицательным полюсом источник с помощью кабеля подключен к защищаемому трубопроводу, а положительным - к анодному заземлению. При включении источника тока электрическая цепь замыкается через почвенный электролит.

Принцип действия катодной защиты аналогичен процессу электролиза. Под воздействием приложенного электрического поля источника начинается движение полусвободных валентных электронов в направлении «анодное заземление - источник тока - защищаемое сооружение». Теряя электроны, атомы металла анодного заземления переходят в виде ион-атомов в раствор почвенного электролита, т. е. анодное заземление разрушается. Ион-атомы подвергаются гидратации и отводятся вглубь раствора. У защищаемого же сооружения вследствие работы источника постоянного тока наблюдается избыток свободных электронов, т. е. создаются условия для протекаиия реакций кислородной и водородной деполяризации, характерных для катода.

Считается, что для защиты от коррозии подземных металлических трубопроводов необходимо, чтобы их потенциал был не более минус 0,85 В. Минимальный защитный потенциал должен поддерживаться на границе зон действия смежных станций катодной защиты (СКЗ).

4.4. Протекторная защита

Принцип действия протекторной защиты аналогичен работе гальванического элемента.

Два электрода (трубопровод и протектор, изготовленный из более электроотрицательного металла, чем сталь) опущены в почвенный электролит и соединены проводником. Так как материал протектора является более электроотрицательным, то под действием разности потенциалов происходит направленное движение электронов от протектора к трубопроводу по проводнику. Одновременно ион-атомы материала протектора переходят в раствор, что приводит к его разрушению. Сила тока при этом контролируется с помощью контрольно-измерительной колонки.

Таким образом, разрушение металла все равно имеет место. Но не трубопровода, а протектора.

Теоретически для защиты стальных сооружений от коррозии могут быть использованы все металлы, расположенные в электрохимическом ряду напряжений левее от железа, т.к. они более электроотрицательны. Практически же протекторы изготавливаются только из материалов, удовлетворяющих следующим требованиям:

· разность потенциалов материала протектора и железа (стали) должна быть как можно больше;

· ток, получаемый при электрохимическом растворении единицы массы протектора (токоотдача), должен быть максимальным;

· отношение массы протектора, израсходованной на создание защитного тока, к общей потере массы протектора (коэффициент использования) должно быть наибольшим.

Данным требованиям в наибольшей степени удовлетворяют магний, цинк и алюминий, сплавы которых и используются для изготовления протекторов. Протекторную защиту рекомендуется использовать в грунтах с удельным сопротивлением не более 50 Ом.

Применяют защиту протекторами, расположенными как поодиночке, так и группами. Кроме того, защита от коррозии трубопроводов может быть выполнена ленточными протекторами.

Защита от блуждающих токов. Механизм наведения блуждающих токов на подземные металлические сооружения и их разрушения.

Появление блуждающих токов в подземных металлических сооружениях связано с работой электрифицированного транспорта и электрических устройств, использующих землю в качестве токо- провода. Источниками блуждающих токов являются линии электрифицированных железных дорог, трамваев, линии электропередачи, установки катодной защиты и др.

При работе электрифицированного транспорта ток совершает движение от положительной шины тяговой подстанции по контактному проводу к двигателю транспортного средства, а затем через колеса попадает на рельсы, по которым возвращается к отрицательной шине тяговой подстанции. Однако из-за нарушения перемычек между рельсами (увеличение сопротивления цепи), а также низкого переходного сопротивления «рельсы-грунт» часть тока стекает в землю. Здесь она натекает на подземные металлические сооружения, имеющие низкое продольное сопротивление, и распространяется до места с нарушенной изоляцией, расположенного недалеко от сооружения с еще меньшим продольным сопротивлением. В месте стекания блуждающих токов металл сооружения теряет свои ион-агомы, т. е. разрушается.

Блуждающие токи опасны тем, что они стекают, как правило, с небольшой площади поверхности, что приводит к образованию глубоких язв в металле в течение короткого времени.

4.5. Электродренажная защита трубопроводов

Метод защиты трубопроводов от разрушения блуждающими токами, предусматривающий их отвод (дренаж) с защищаемого сооружения на сооружение - источник блуждающих токов, либо специальное заземление - называется электродренажной защитой.

Применяют прямой, поляризованный и усиленный дренажи. Прямой электрический дренаж - это дренажное устройство двусторонней проводимости. Схема прямого электрического дренажа включает: реостат, рубильник, плавкий предохранитель и сигнальное реле. Сила тока в цепи «трубопровод-рельс» регулируется реостатом. Если величина тока превысит допустимую величину, то плавкий предохранитель сгорит, ток потечет по обмотке реле, при включении которого включается звуковой или световой сигнал.

Прямой электрический дренаж применяется в тех случаях, когда потенциал трубопровода постоянно выше потенциала рельсовой сети, куда отводятся блуждающие токи. В противном случае дренаж превратится в канал для натекания блуждающих токов на трубопровод.

Поляризованный электрический дренаж - это дренажное устройство, обладающее односторонней проводимостью. От прямого дренажа поляризованный отличается наличием элемента односторонней проводимости (вентильный элемент) ВЭ. При поляризованном дренаже ток протекает только от трубопровода к рельсу, что исключает натекание блуждающих токов на трубопровод по дренажному проводу.

Усиленный дренаж применяется в тех случаях, когда нужно не только отводить блуждающие токи с трубопровода, но и обеспечить на нем необходимую величину защитного потенциала. Усиленный дренаж представляет собой обычную катодную станцию, подключенную отрицательным полюсом к защищаемому сооружению, а положительным - не к анодному заземлению, а к рельсам электрифицированного транспорта.

За счет такой схемы подключения обеспечивается: во-первых, поляризованный дренаж (за счет работы вентильных элементов в схеме СКЗ), а во-вторых, катодная станция удерживает необходимый защитный потенциал трубопровода.

После ввода трубопровода в эксплуатацию производится регулировка параметров работы системы их защиты от коррозии. При необходимости с учетом фактического положения дел могут вводиться в эксплуатацию

дополнительные станции катодной и дренажной защиты, а также протекторные установки.

5. Системы перекачки

В зависимости от того как организовано прохождение нефти через нефтеперекачивающие станции различают следующие системы перекачки:

- постанционная;

- через резервуар станции;

- с подключенными резервуарами;

- из насоса в насос.

При постанционной системе перекачки нефть принимается поочередно в один из резервуаров станции, а ее подача на следующую станцию осуществляется из другого резервуара. Это позволяет организовать учет перекачиваемой нефти на каждом перегоне между станциями и, благодаря этому своевременно выявлять и устранять возникающие утечки. Однако при этой системе перекачки значительны потери от испарения.

Система перекачки «через резервуар станции»- исключает учет нефти по перегонам. Зато потери нефти от испарения меньше, чем при постанционной системе перекачки. Но все равно из- за усиленного перемешивания нефти в резервуаре ее потери от испарения очень велики.

Более совершенна система перекачки «с подключенными резервуарами». Резервуары здесь, как и в предыдущих системах, обеспечивают возможность перекачки на смежных перегонах с разными расходами. Но в данном случае основная масса нефти проходит, минуя резервуары, и поэтому потери от испарения меньше.

Наиболее предпочтительна с точки зрения сокращения потерь нефти система перекачки «из насоса в насос». В этом случае резервуары промежуточных станций задвижками отключаются от магистрали и используются только для приема нефти во время аварии или ремонта. Однако при этой системе перекачки все станции должны вести перекачку с одинаковыми расходами. Это не страшно при нормальной работе всех станций. Однако выход из строя одной из станций (например, из-за нарушения электроснабжения) на трубопроводах большой протяженности вынуждает останавливать и часть других, что отрицательно сказывается на работе трубопровода и насосно-силового оборудования. Именно поэтому нефтепроводы большой протяженности, работающие по системе «из насоса в насос», делят на эксплуатационные участки, разделенные резервуарными парками.

В настоящее время система перекачки «через резервуар станции» не применяется. Постанционная система перекачки используется на коротких нефтепроводах, имеющих только одну головную нефтеперекачивающую станцию. На протяженных нефтепроводах одновременно применяются сразу несколько систем перекачки.

На головной нефтеперекачивающей станции (ГШС) применяется постанционная система перекачки, а на станции, расположенной в конце эксплуатационного участка - система перекачки «с подключенными резервуарами».

5.1. Перекачка высоковязких и высокозастывающих нефтей

В настоящее время добываются значительные объемы нефтей, обладающих высокой вязкостью при обычных температурах или содержащие большое количество парафина и вследствие этого застывающие при высоких температурах. Перекачка таких нефтей по трубопроводам обычным способом затруднена. Поэтому для их транспортировки применяют специальные методы:

- перекачку с разбавителями;

- гидротранспорт высоковязких нефтей;

- перекачку термообработанных нефтей;

- перекачку нефтей с присадками;

- перекачку предварительно подогретых нефтей.

Перекачка высоковязких и высокозастывающих нефтей с разбавителями

Одним из эффективных и доступных способов улучшения реологических свойств высоковязких и высокозастывающих нефтей является применение углеводородных разбавителей - газового конденсата и маловязких нефтей.

Использование раэавителей позволяет довольно существенно снизить вязкость и температуру застывания нефти. Это связано с тем, что, во-первых, понижается концентрация парафина в смеси, т. к. часть его растворяется легкими фракциями разбавителя. Во-вторых, при наличии в разбавители асфальто - смолистых веществ последние, адсорбируясь Hi поверхности кристаллов парафина, препятствуют образований прочной структурной решетки.

Первые в нашей стане опыты по перекачке нефтей с разбавителем (керосиновый дистиллят) были проведены инженерами: А. Н. Сахановым и А. А. Кащеевым в 1926 г. Полученные результаты были настолько впечатляющими, что были использованы при проектировании нефтепровода «Грозный- Черное море». В настоящее время перекачка высоковязких и высокозастывающих нефтей с разбавителями широко применяется в нашей стране и за рубежом. Например, высокопарафинистая манышлакская нефть, перекачивается в район г. Самары в подогретом состоянии, а потом смешивается с маловязкими нефтями Поволжья и закачивается в нефтепровод «Дружба».

В общем случае выбор типа разбавителя производится с учетом эффективности его действия на свойства высоковязкой и высокозастывающей нефти затрат на получение разбавителя, его доставку на головные сооружения нефтепровода и на смешение.

Любопытно, что на геологические свойства нефтяной смеси оказывает влияние температура смешиваемых компонентов. Однородная смесь получается, если смешение производится при температуре на 3-5 градусов выше температуры застывания вязкого компонента. При неблагоприятных условиях смешения эффективность разбавителя в значительной степени уменьшается и может произойти даже расслоение смеси.

5.2. Гидротранспорт высокоязких и высокозастывающих нефтей

Гидротранспорт высоковязких и высокозастывающих нефтей может осуществляться несколькими способами:

- перекачка нефти внутри водяного кольца;

- перекачка водонефтяной смеси в виде эмульсии типа «нефть в воде»;

- послойная перекачка нефти и воды.

Еще в 1906 г И. Д.Исаак осуществил в США перекачку высоковязкой (п = 25 • 102 /c) калифорнийской нефти с водой по трубопроводу диаметром 6 мм на расстояние 800 м. К внутренней стенке трубы была приварен спирально свернутая проволока, обеспечивающая закрутку потоса. В результате более тяжелая вода отбрасывалась непосредственно к стенке, а поток нефти двигался внутри водяного кольца, испытывая минимальное трение. Было установлено, что максимальна производительность трубопровода при постоянном перепаде давление достигалась при соотношении расходов нефти и воды, равном9:1. Результаты эксперимента были использованы при строительстве промышленного нефтепровода диаметром 203 мм и протяженностью 50 км. Винтовая дорожка в нем имела высоту 24 мм и шаг около 3 м.

Однако широкого распространения данный способ транспорта не получил из-за сложности изготовления винтовых нарезок на внутренней поверхности труб. Кроме того, в результате отложения парафина нарезка засоряется! водяное кольцо у стенки не формируется, что резко ухудшает парметры перекачки.

Сущность другого способа гидротранспорта состоит в том, что высоковязкая нефть и вода смешиваются перед перекачкой в такой пропорции, чтобы образовалась эмульсия типа «нефть в воде». В этом случае капли нефти окружены водяной пленкой и поэтому контакта нефти со стенкой трубы не происходит.

Для стабилизации эмульсий и придания стенкам трубопровода гидрофильных свойств, т.е. способности удерживать на своей поверхности воду, в них добавляют поверхностно - активные вещества (ПАВ). Устойчивость эмульсии типа «нефть в воде» зависит от типа и концентрации ПАВ, температуры, режима течения потока, соотношения воды и нефти в смеси.

Уменьшение объема слюды в смеси ухудшает устойчивость эмульсии. В результате экспериментов установлено, что минимально допустимое содержание воды 1авно 30 %.

Недостатком данного способа гидротранспорта является опасность инверсии фаз, т. е. превращения эмульсии «нефть в воде» в эмульсию «вода в нефти» при изменении скорости или температуры перекачки. Такая эмульсия имеет вязкость даже большую, чем вязкость исходной нефти. Кроме того, при прохождении эмульсии через насосы она очень интенсивно перекачивается и впоследствии ее сложно разделить на нефть и воду.

Наконец, третий способ гидротранспорта - это послойная перекачка нефти и воды. В этом случае вода, как более тяжелая жидкость, занимает положение у нижней образующей трубы, а нефть - у верхней. Поверхность раздела фаз в зависимости от скорости перекачки может быть как плоской, так и криволинейной. Уменьшение гидравлического сопротивления трубопровода в этом случае происходит в связи с тем, что часть нефти контактирует не с неподвижной стенкой, а с движущейся водой. Данный способ перекачки также не может быть применен на трубопроводах с промежуточными насосными станциями, т.к. это привело бы к образованию стойких водонефтяных эмульсий.

5.3. Перекачка термообработанных нефтей

Термообработкой называется тепловая обработка высокопарафинистой нефти, предусматривающая ее нагрев до температуры, превышающей температуру плавления парафинов, и последующее охлаждение с заданной скоростью, для улучшения реологических параметров.

Первые в нашей стране опыты по термообработке нефтей были выполнены в 30-х годах. Так, термическая обработка нефти Ромашкинского месторождения позволила снизить ее вязкость более чем в 2 раза и уменьшить температуру застывания на 20 градусов.

Установлено, что улучшение реологических свойств нефтей связано с внутренними изменениями в них, происходящими в результате термообработки. В обычных условиях при естественном охлаждении парафинистых нефтей образуется кристаллическая парафиновая структура, придающая нефти свойства твердого тела. Прочность структуры оказывается тем больше, чем выше концентрация парафина в нефти и чем меньше размеры образующихся кристаллов. Осуществляя нагрев нефти до температуры, превышающей температуру плавления парафинов, мы добиваемся их полного растворения. При последующем охлаждении нефти происходит кристаллизация парафинов. На величину, число и форму кристаллов парафина в нефти оказывает влияние соотношение скорости возникновения центров кристаллизации парафина и скорости роста уже выделившихся кристаллов. Асфальто-смолистые вещества, адсорбируясь на кристаллах парафина, снижают его поверхностное натяжение. В результате процесс выделения парафина на поверхности уже существующих кристаллов становится энергетически более выгодным, чем образование новых центров кристаллизации. Это приводит к тому, что в термообработанной нефти образуются достаточно крупные кристаллы парафина. Одновременно из-за наличия на поверхности этих кристаллов адсорбированных асфальтенов и смол силы коагуляционного сцепления между ними значительно ослабляются, что препятствует образованию прочной парафиновой структуры.

Эффективность термообработки зависит от температуры подогрева, скорости охлаждения и состояния нефти (статика или динамика) в процессе охлаждения. Оптимальная температура подогрева при термообработке находится экспериментально, наилучшие условия охлаждения - в статике.

Следует иметь в виду, что реологические параметры термообработанной нефти с течением времени ухудшаются и в конце концов достигают значений, которые нефть имела до термообработки. Для озексуатской нефти это время составляет 3 суток, а для мангышлакской - 45. Так что не всегда достаточно термически обработать нефть один раз для решения проблемы ее трубопроводного транспорта. Кроме того, капитальные вложения в пункт термообработки довольно высоки.

5.4. Перекачка нефтей с присадками

Депрессорные присадки уже давно применяются для снижения температуры застывания масел. Однако для нефтей такие присадки оказались малоэффективны.

Значительно больший эффект улучшения реологических свойств достигается при применении специально полученных присадок. Для высокопарафинистых нефтей эффективным депрессатором является отечественная присадка ДН-1, являющаяся полимерным поверхностно-активным веществом. За рубежом получили распространение присадки типа «Paramins», разработанные фирмой «ЭССО Кемикл». Их добавляют к нефтям в количестве 0,02-0,15 % мае. По внешнему виду они представляют собой парафиннообразную массу, приобретающую подвижность лишь при 50-60 °С.

Присадки вводятся в нефть при температуре 60-70 °С, когда основная масса парафинов находится в растворенном состоянии. При последующем охлаждении молекулы присадок адсорбируются на поверхности выпадающих из нефти кристаллов парафина, мешая их росту. В результате образуется текучая суспензия кристаллов парафина в нефти.

Нефти, обработанные присадками, перекачиваются по ряду западноевропейских трубопроводов.

5. 5 . Перекачка предварительно подогретых нефтей

Наиболее распространенным способом трубопроводного транспорта высоковязких и высокозастывающих нефтей в настоящее время является их перекачка с подогревом («горячая перекачка»).

В этом случае резервуары оборудованы системой подогрева нефти до температуры, при которой возможна ее откачка подпорными насосами. Они прокачивают нефть через дополнительные подогреватели и подают на прием основных насосов. Ими нефть закачивается в магистральный трубопровод.

По мере движения в магистральном трубопроводе нефть за счет теплообмена с окружающей средой остывает. Поэтому по трассе трубопровода через каждые 25-100 км устанавливают пункты подогрева. Промежуточные насосные станции размещают в соответствии с гидравлическим расчетом, но обязательно совмещают с пунктами подогрева, чтобы облегчить их эксплуатацию. В конце концов нефть закачивается в резервуары конечного пункта, также оборудованные системой подогрева.

Перекачка нефти по «горячим» трубопроводам ведется с помощью обычных центробежных насосов. Это связано с тем, что температура перекачиваемой нефти достаточно высока, и поэтому ее вязкость невелика. При выталкивании остывшей нефти из трубопроводов используются поршневые насосы, например марки НТ-45. Для подогрева нефти используют радиантно-конвекционные печи, КПД которых достигает 77 %.

В настоящее время в мире эксплуатируются более 50 «горячих» магистральных трубопроводов. Крупнейшим из них является нефтепровод «Узень-Гурьев-Куйбышев».

Заключение

Изучив работу я понял, что главным методом транспортировки является трубопроводный транспорт нефти.