Модернизация очистного сооружения

СОДЕРЖАНИЕ: Введение При проектировании очистных сооружений канализации необходимым условием является защита окружающей среды (водного и воздушного бассейнов) от загрязнений, образующихся в процессе очистки сточных вод и поступающих в водоем и атмосферу.Введение

Загрязнение водоема, в который производится сброс сточных вод, отрицательно сказывается на состояние его фауны и флоры. Загрязнение воздушного бассейна влияет на условия проживания населения в прилегающих районах.

Для защиты водоема от загрязнений определяются условия выпуска сточных вод, при которых качество воды в реке не снижается ниже установленных предельно допустимых концентраций [1].

Защита населённых пунктов от влияния очистных сооружений обеспечивается соблюдением размеров санитарно-защитной зоны.

При проектировании очистных сооружений разрабатываются такие технические решения, которые уменьшают отрицательное воздействие очистных сооружений на окружающую среду.

Предложенная в данном проекте схема мембранной очистки сточных вод обеспечивает снижение концентраций загрязняющих веществ до установленных санитарно-гигиенических нормативов, снижение цветности и бактериальной загрязнённости стоков.

Запроектированные очистные сооружения занимают небольшую площадь, что очень важно в условиях дефицита свободных площадей на площадке предприятия. Строительство очистных сооружений обеспечит защиту канализационных сетей от засорений, уменьшение нагрузки на поселковые очистные сооружения [2].

В данной работе рассматривается станция биологической очистки сточных вод на ООО «Благоустройство» Аксубаевского муниципального района.

Задачами проекта является предложение метода очистки сточных вод, экономическое обоснование метода, а также расчеты технико-экономические.

Глава 1 Литературный обзор

1.1 Химические методы очистки сточных вод

Основные методы – нейтрализация и окисление. Химическую очистку можно применять самостоятельно перед подачей производственных сточных вод в систему оборотного водоснабжения, а также перед спуском их в водоем или в городскую канализационную сеть. В ряде случаев химическая очистка целесообразна перед биологической очисткой. Химическую очистку применяют также как метод глубокой очистки производственных сточных вод для их дезинфекции, обесцвечивания или извлечения из них различных компонентов.

Нейтрализацию осуществляют для приведения рН сточных вод к 6,5-8,5, т.е. к реакции среды близкой к нейтральной. Следовательно, нейтрализовать нужно сточные вод с рН 6,5 (кислые) и рН 8,5 (щелочные). При этом учитывают нейтрализационную способность водоема, а также щелочной резерв городских сточных вод. Чаще встречаются кислые стоки, и они более опасны, чем щелочные [3].

Рис.1 Контактная камера:

1 – ввод сточных вод; 2, 5 – камеры озонирования; 3 – ввод озона;

4 – металлокерамические распылительные трубы; 6 – вывод сточных вод

Наиболее часто сточные воды загрязнены минеральными кислотами (серной H2SO4, азотной HNO3, соляной HCl, а также их смесями). Для нейтрализации используется несколько способов:

- смешение кислых стоков со щелочными (в этом случае время реакции нейтрализации и образования осадка не регламентируется);

- взаимодействие с раствором извести или известняка (рекомендуется только при равномерной подаче сточных вод, содержащих сильные кислоты);

- фильтрование через слой известняка, доломита или мела (рекомендуется только при равномерной подаче сточных вод, содержащих сильные кислоты);

- взаимодействие с дымовыми газами, содержащими CO2, SO2, NO2 и др. (рекомендуется для щелочных сточных вод, позволяет одновременно очищать и дымовые газы) [4].

Окисление применяется для обезвреживания производственных сточных вод, содержащих токсичные примеси, которые нецелесообразно извлекать. В качестве окислителей используют хлор, гипохлорид кальция и натрия, хлорную известь, диоксид хлора, озон, технический кислород, кислород воздуха. В зависимости от агрегатного состояния вводимых в воду хлора или хлорсодержащих реагентов определяют технологию обработки сточных вод. Если их обрабатывают газообразным хлором или озоном, то процесс окисления проводят в окислительных колоннах или контактных камерах; если же окислитель находится в растворе, то его сначала подают в смеситель, а затем в контактный резервуар. Схема контактной камеры представлена на рисунке 1. При окислении растворенные ядовитые вещества переводят в нетоксичные соединения, возможно образование осадка, который может быть удален отстаиванием или фильтрованием. Применяется также электрохимическое окисление, которое основано на электролизе сточных вод. Основу электролиза составляют анодное окисление и катодное восстановление (рис.2 ) [5].

Рис.2 Схема электролитического обезвреживания

(анодное окисление токсичных веществ):

а – анодное пространство; б – катодное пространство;

1 – полупроницаемая перегородка; 2 – анод; 3 – катод

На аноде, выполненном из материалов, не подвергающихся электролитическому растворению (платина, графит), выделяются кислород и галогены, а также окисляются некоторые, присутствующие в сточных водах органические вещества. На катоде выделяется газообразный водород, и восстанавливаются некоторые органические вещества. Электрохимическое окисление – сравнительно дорогой метод обезвреживания сточных вод, поэтому его применяют для очистки концентрированных органических и неорганических загрязнений при небольших расходах производственных сточных вод.

1.2 Физико-химические методы очистки сточных вод

К физико-химическим методам очистки относятся: коагуляция, сорбционное поглощение растворенных органических веществ, флотация, извлечение или разделение ионов солей ионным обменом или электродиализом и др.

Очистка сточных вод коагуляцией. В большинстве случаев производственные сточные воды представляют собой слабоконцентрированные эмульсии или суспензии, содержащие коллоидные частицы размером 0,001-0,1 мкм. Частицы такого размера имеют заряд в результате поглощения из водного раствора ионов. Заряд в основном препятствует слипанию частиц и обусловливает тем самым устойчивость коллоидного раствора. При добавлении в коллоидный раствор электролитов-коагулянтов заряд уменьшается, и частицы слипаются. В результате происходит укрупнение частиц и оседание их на дно – такой процесс называют коагуляцией. Для очистки производственных сточных вод применяют различные минеральные коагулянты: соли алюминия, железа, магния, известь, отработанные растворы отдельных производств. Вместо коагулянтов можно применять водные растворы полимеров. Их называют флокулянтами, а метод очистки – флокуляцией. Флокуляция – вид коагуляции, при которой частицы, содержащиеся в сточной воде, образуют рыхлые хлопьевидные агрегаты (флокулы) [6].

Применяется также метод электрохимической коагуляции. При этом сточные вод пропускают через электролизер с анодом, изготовленным из алюминия или железа. Металл анода под действием постоянного тока переходит в сточную воду, образуя труднорастворимые гидроксиды алюминия или железа, которые вызывают коагуляцию частиц сточной воды. Методы применяется для обработки сточных вод, содержащих эмульгированные частицы масел, жиров, нефтепродуктов, хроматы, фосфаты.

Известен метод электрокоагуляции для отчистки промышленных сточных вод, основанных на электролизе с использованием металлических (стальных или алюминиевых) анодов, подвергающихся электролитическому растворению. Вследствии растворения анодов вода обогащается соответствующими ионами, образующими затем в нейтральной или слабощелочной среде гидроксид алюминия или гидроксид железа, которых под воздействием растворенного в воде кислорода переход в гидроксид железа. В результате осуществляется процесс коагуляции аналогичный обработке воды соответствующими солями алюминия или железа. Однако, в отличие от применения солевых коагулянтов при электрокоагуляции вода не обогащается сульфатами или хлоридами, содержание которых в отчищенной воде лимитируется как при сбросе ее в водоемы, так и при повторном использовании в системах промышленного водоснабжения [7].

При электрокоагуляции сточных вод, содержащих тонкодиспергированные примеси, протекают и другие электрохимические, физико-химические и химически процессы: электрофорез, катодное восстановление растворенных в воде органических и неорганических веществ или их химическое восстановление, флотация твердых и эмульгированных частиц пузырьками газообразного водорода, выделяющимся на катоде. Кроме того происходит сорбция ионов и молекул растворенных примесей, а также частиц,

эмульгированных в воде примесей, на поверхности гидроксида алюминия

(железа), которые обладают значительно сорбционной способностью, особенно в момент образования

Хлопья гидроксида металла с сорбированными загрязнениями, сталкиваются с пузырьками газа, соединяются с ними и всплывают на поверхность жидкости. Некоторые частицы загрязнений, имеющие хлопьевидную структуру, могут самокоагулировать друг с другом тем самым увеличивая эффект гетерокоагуляции всей систем.

Для отделения хлопьев коагулянта с сорбированными загрязнениями

применяют последующее отставание или флотацию [8].

Среди немногих действующих схем в промышленности можно выделить три: механическое обезвоживание в осветлителях-перегнивателях с последующей подсушкой на иловых площадках, подсушка иловых площадках. Обезвоживание осадка в центрифугах - наиболее интенсивный метод.

Из всех перечисленных методов предложена локальная очистка, которая включает предварительную обработку и физико-химические методы.

Сорбционное поглощение растворенных органических веществ из водной среды принципиально не отличается от процесса адсорбции в газовой фазе. Различие состоит в том, что растворенное вещество взаимодействует с молекулами вод, происходит гидратация, которая затрудняет адсорбцию.

Этот метод позволяет извлекать из сточных вод ценные растворенные вещества, а очищенную воду использовать в системе оборотного водоснабжения. В качестве сорбентов применяют различные искусственные и природные пористые материалы (активированные угли различных марок).

Наиболее простым аппаратом для проведения процесса сорбции является насыпной фильтр, представляющий собой колонну с неподвижным слоем сорбента, через который фильтруется сточная вода. Наиболее рациональное направление фильтрования жидкости – снизу вверх, так как в этом случае происходит равномерное заполнение всего сечения колонны.

Фильтры с неподвижным слоем сорбента применяют для очистки цеховых сточных вод с целью утилизации выделенных относительно чистых продуктов. Для удаления сорбированных веществ из фильтра используют химические растворители или пар [9].

Флотация – это способ отделения мелких твердых частиц или капель жидкости из сточных вод, заключающийся в образовании комплексов «частица – пузырьки воздуха», всплывании их и удалении образовавшегося пенного слоя с поверхности обрабатываемой жидкости. Существуют установки напорной и безнапорной флотации.

Флотационными методами очищают производственные сточные воды, содержащие поверхностно-активные вещества, нефть, нефтепродукты, масла, волокнистые материалы.

Ионный обмен основан на процессе обмена межу ионами, находящимися в растворе, и ионами, присутствующими на поверхности твердой фазы – ионита. Этими методами удается извлекать и утилизировать ценные примеси: соединения мышьяка и фосфора, хром, цинк, свинец, медь, ртуть и другие металлы, а также поверхностно-активные и радиоактивные вещества.

Иониты разделяют на катиониты и аниониты. На катионитах происходит обмен катионами, а на анионитах – анионами. Этот обмен можно представить в виде следующей схемы.

Катионит (-): Me+ + H[K] « Me[K] + H+ .

Анионит (+): SO42- + 2[A]OH « [A]2SO4 + 2OH-

Особенностью ионитов является обратимый характер ионообменных реакций. Поэтому можно «посаженные» на ионит ионы «снять» обратной реакцией. Для этого катионит промывают раствором кислоты, а анионит – раствором щелочи. Таким способом осуществляют регенерацию ионитов [10].

Для ионообменной очистки сточных вод применяют фильтры периодического и непрерывного действия. Фильтр периодического действия (рис. 3) представляет собой закрытый цилиндрический резервуар с расположенным у днища щелевым дренажным устройством, обеспечивающим равномерное отведение воды по всему сечению фильтра. Высота слоя загрузки ионита 1,5-2,5 м. Фильтр может работать по параллельной и по противоточной схеме. В первом случае и сточная вода, и регенерирующий раствор подаются сверху, во втором – сточная вода подается снизу, а регенерирующий раствор – сверху. На работу ионообменного фильтра большое влияние оказывает содержание взвешенных частиц в подаваемой сточной воде. Поэтому перед подачей в фильтр воду подвергают механической очистке.

Разновидностью ионообменного метода очистки сточных вод является электродиализ – это метод разделения ионов под действием электродвижущей силы, создаваемой в растворе по обе стороны разделяющей его мембраны. Процесс разделения проводят в электродиализаторе. Под действием постоянного электрического тока катионы, двигаясь к катоду, проникают через катионитовые мембраны, но задерживаются анионитовыми, а анионы, двигаясь в направлении анода, проходят через анионитовые мембраны, но задерживаются катионитовыми. В результате этого из одного ряда камер ионы выводятся в смежный ряд камер [11].

Рис.3 Схема ионообменной установки периодического действия:

1 – корпус аппарата; 2 – ионит; 3 – распределитель регенерирующего раствора; 4 – ввод сточной воды; 5 – бак с регенерирующим раствором;

6 – насос; 7 – опорная решетка; выход очищенной воды; 8 - гравий

Очищенная от солей вода выпускается по одному коллектору, а концентрированный раствор – по другому (рис. 4).Электродиализаторы применяют для удаления растворенных в сточной воде солей. Оптимальная концентрация солей 3-8 г/л. Во всех электродиализаторах применяют электроды, изготовленные преимущественно из платинированного титана.

Рис.4 Схема процесса электродиализа (цифры в кружках – номера камер): А – анионитовые мембраны; К - катионитовые мембраны; 1 – выход газообразного водорода; 2 – подача сточной воды; 3 – выход газообразных кислорода и хлора; 4 – выпуск обессоленной воды; 5 – выпуск концентрированного рассола

1.3 Биологические методы очистки сточных вод

Биологические методы применяются для очистки сточных вод от многих органических и некоторых неорганических примесей. По характеру процесс биологической очистки аналогичен природным процессам. Биологическая очистка осуществляется сообществом микроорганизмов (биоценозом), включающим множество различных бактерий, простейших и ряд более высокоорганизованных организмов – водорослей, грибков и т.д., связанных между собой в единый комплекс сложными взаимоотношениями (метабиоза, симбиоза и антагонизма). Главенствующая роль в этом сообществе принадлежит бактериям, представленным множеством различных видов, что обусловлено наличием в очищаемой воде органических веществ различных классов.

Сокращение видов бактерий происходит, если очистку проводят в отсутствие растворенного в воде кислорода (в анаэробных условиях) или при слишком неблагоприятном уровне питания, например, при слишком высоком содержании загрязнений.

Под действием микроорганизмов могут протекать окислительный (аэробный) или восстановительный (анаэробный) процессы.

При аэробном процессе происходит окисление органических веществ в сточных водах и образование новой биомассы. При этом в очищенных сточных водах остаются биологически неокисляемые вещества, преимущественно в растворенном состоянии, так как коллоидные и нерастворенные вещества удаляются из сточной воды методом сорбции.

Аэробный процесс может нормально протекать, если концентрация органического вещества в очищаемой воде, выраженная в биохимической потребности в кислороде, не будет превышать некоторого предельного значения. В связи с этим концентрированные сточные воды разбавляют слабоконцентрированными бытовыми сточными водами, а в отдельных случаях чистой водой.

Анаэробный процесс применяют в настоящее время для очистки от органических веществ сильноконцентрированных сточных вод [12].

Глава 2 Характеристика предприятия

Станция биологической очистки сточных вод с установками заводского изготовления с аэробной стабилизацией осадка производительностью 700 м3 /сутки предназначены для полной биологической очистки бытовых и близких к ним по составу производственных сточных вод со снижением органических загрязнений по БПК20 до 20 мг/л.

Станции биологической очистки рассчитаны на прием сточных вод от общественных зданий и учреждений, пионерлагерей, домов отдыха, рабочих поселков или сельских населенных мест. Станции предусматривается применять в районах с расчетной зимней температурой воздуха не ниже -40 0 С со следующими условиями строительства:

- нормативная снеговая погрузка – для IV района (СНиП П-6-74);

- нормативная ветровая нагрузка – для II района (СНиП П-6-74 );

- грунты в основаниях просадочные;

- рельеф территории спокойной, грунтовые воды на площадке отсутствуют.

Начальное посадочное давление 0, 20 МПа.

Станция биологической очистки сточных вод с установками заводского изготовления с аэробной стабилизацией осадка производительностью 700 м3 /сутки состоит из следующих основных зданий и сооружений:

1. Производственное здание;

2. Блок приемной камеры и решеток-дробилок;

3. Емкостной блок (компактные установки).

2.1 Сточные воды ООО «Благоустройство». Расчетные расходы поверхностных сточных вод, поступающих на очистные сооружения

Система водообеспечения предприятия ООО «Благоустройство» представляет собой комплекс сооружений, предназначенных для снабжения потребителей водой в необходимом количестве, требуемого качества и под требуемым напором. Особенностью схем водоотведения предприятия является то, что выполняется несколько технологических водоотводящих сетей, имеющих свои регулирующие резервуары, насосные установки и очистные сооружения. Расположение подземных и наземных сооружений выполнено как единое подземное комплексное хозяйство с учетом общего планировочного решения промышленной площадки и взаимной компактной и легкодоступной прокладки сетей. Насосные установки для перекачки производственных сточных вод, выделяющих вредные газы и пары, располагаются в отдельных зданиях с обеспечением постоянной их вентиляции. Для инертных производственных и бытовых сточных вод допускается совмещенная насосная станция, а приемный резервуар выполняют с числом отделений, соответствующих числу несмешиваемых потоков. В понятие «сточные воды» входят различные по происхождению, составу и физико-химическим свойствам воды, которые использовались человеком для бытовых и технологических нужд. Все примеси сточных вод независимо от происхождения разделяют несколько групп в соответствии с размером частиц. К первой группе примесей относят нерастворимые в воде грубодисперсные примеси органической или неорганической природы. К ним относят микроорганизмы (простейшие водоросли, грибы), бактерии. Эти примеси образуют с водой неустойчивые системы. При определенных условиях они могут выпадать в осадок или всплывать на поверхность воды. Значительная часть загрязнений этой группы может быть выделена из воды в результате гравитационного осаждения. Вторую группу примесей составляют вещества коллоидной степени дисперсности с размером частиц менее 10-6 см. К этой группе относятся и высокомолекулярные соединения, так как их свойства сходны с коллоидными системами. Малый размер их частиц затрудняет осаждение под действием сил тяжести. При разрушении устойчивости примеси выпадают в осадок. К третьей группе относят примеси с размером частиц менее 10-7 см. Они имеют молекулярную степень дисперсности. При их взаимодействии с водой образуются растворы. Для очистки сточных вод от примесей третьей группы применяют биологические методы. Производственные сточные воды образуются в результате технологических процессов. Качество сточных вод и концентрации загрязняющих веществ определяются следующими факторами: видом промышленного производства и исходного сырья, режимами технологических процессов [13]. Концентрация загрязнений в производственных сточных водах может сильно колебаться во времени и зависит от хода технологического процесса в отдельных цехах или на предприятии в целом. Неравномерность притока сточных вод и их концентрации во всех случаях ухудшает работу очистных сооружений и усложняет эксплуатацию. Бытовые сточные воды всегда содержат большое количество микроорганизмов, которые являются продуктами жизнедеятельности человека, среди которых могут быть и патогенные. Особенностью таких стоков является относительное постоянство их состава. Основная часть органических загрязнений таких вод представлена белками, жирами, углеводами и продуктами их разложения. Неорганические примеси составляют частицы кварцевого песка, глины, соли, образующиеся в процессе жизнедеятельности человека. К последним относят фосфаты, гидрокарбонаты, продукты гидролиза мочевины. Из общей массы загрязнений бытовых сточных вод на долю органических веществ приходится 45-58%. Проблема охраны поверхностных и подземных вод загрязнения промышленными и бытовыми стоками является одной из важнейших государственных задач. Поэтому сточные воды перед спуском их в канализацию должны подвергаться обезвреживанию.

Смесь хозяйственно-бытовых и производственных сточных вод по физическому состоянию является нестойкой полидисперсной системой. Примеси (загрязнения) сточных вод по своим размерам колеблются от грубых до высокодисперсных.

В бытовых сточных водах грубодисперсные примеси и взвешенные частицы (размером более 10 -4 мм) составляют 35-40%, колло-иднорастворенные (размером 10 -4 мм) — 10-25%, растворимые (размером менее 10 -6 мм) составляют 40-55% от общего количества загрязнений.

На одного жителя, который пользуется канализацией, приходится 60-80 г взвешенных частиц в сутки (в сухом эквиваленте). При очистке сточных вод вначале извлекают грубо-дисперсные, а затем коллоиднорастворенные и растворенные примеси.

По своему составу примеси хозяйственно-бытовых стоков делят на три группы: минеральные, органические и биологические.

К минеральным примесям относят: песок, частицы шлака, глины, соли, щелочи, кислоты, минеральные масла и другие органические вещества. Количество минеральных примесей составляет около 30-40% от общего количества загрязнений.

К органическим примесям относят загрязнения растительного и животного происхождения.

В загрязнениях растительного происхождения основным элементом является углерод, а в загрязнениях животного происхождения — азот. Органические загрязнения образуются в результате жизнедеятельности человека. Количество органических примесей составляет 60-70% от общего количества загрязнений хозяйственно-бытовых сточных вод. Количество органических загрязнений пропорционально числу жителей и составляет 7-8 г азота, 8-9 г хлоридов, 1,5-1,8 фосфора, 3 г калия и других веществ на одного жителя в сутки.

Наибольшие трудности при очистке сточных вод вызывают органические примеси. Находясь в сточных водах, они быстро загнивают и отравляют грунт, воду и воздух. Поэтому сточные воды необходимо быстро вывести за пределы населенных пунктов и минерализовать органические вещества, которые уже теряют свои вредные качества.

К биологическим примесям относятся микробная флора и фауна: бактерии, вирусы, водоросли, дрожжевые и плесневые грибки и т.п. Несмотря на то, что размеры и вес микроорганизмов очень малы, зато если сложить вместе все бактерии, то суммарный объем микроорганизмов в сточных водах составит приблизительно 1 м3 на 1000 м3 стоков. Живительной средой для микроорганизмов являются органические вещества, находящиеся в сточных водах.

Состав сточных вод и их свойства оценивают по результатам санитарно-химического анализа, включающего наряду со стандартными химическими тестами ряд физических, физико-химических и санитарно-бактериологических определений. Сложность состава сточных вод и невозможность определения каждого из загрязняющих веществ приводят к необходимости выбора таких показателей, которые характеризовали бы определенные свойства воды без идентификации отдельных веществ [14].

Состав исходных вод на станции в мг/л раствора приведены в таблице 1.

Таблица 1

Состав исходных вод на станции в мг/л раствора

| Показатели | Ед. изм. | Значение показателя |

| до очистки, не более | ||

| БПК полное | мгО2/л | 250 |

| Взвешенные вещества | мг/л | 200 |

| Азот аммонийный | мг/л | 25 |

| Азот нитратный | мг/л | 20 |

| Фосфаты (Р2О5) | мг/л | 10 |

Под расчетным расходом подразумевается расход, являющийся лимитирующим при расчете сооружений водоотведения. Для расчета водоотводящих сооружений используются средние и максимальные суточный, часовой и секундный расходы.

Расчетные расходы бытовых и близких к ним производственных сточных вод определяются по формулам:

Qmid= (25N1 + 45N2)/1000, м3 /сут (2.1)

Qmax.см= (25N3 + 45N4)/1000, м3 /сут (2.2)

Qmax.s= (25N3Kб.х. + 45N4Kб.г.)/t3600, л/с (2.3)

где N1 и N2 – число работающих в сутки при удельном водоотведении соответственно в холодных и горячих цехах 25 и 45 л/см на одного работающего; N3 и N4 – то же в смену с максимальным числом работающих при удельном водоотведении соответственно 25 и 45 л/см на одного работающего; Qmid – среднесуточный расход; Qmax.см – расход в смену с максимальным числом работающих; Kб.х. = 3 и Kб.г = 2,5 – коэффициенты часовой неравномерности при удельном водоотведении соответственно 25 и 45 л/см на одного работающего; t – продолжительность смены, ч.

Нормой водопотребления, называется целесообразное количество воды, необходимое для производственного процесса, установленное (или рекомендуемое) на основании передового опыта или научно обоснованного расчета. Нормой водоотведения является установленное среднее количество сточных вод, отводимых от производства в водоем при целесообразной норме водопотребления. Эти показатели выражаются в м3 воды на единицу готовой продукции или используемого сырья. Расход бытовых сточных вод и близких к ним производственных сточных вод, поступающих на очистные сооружения, рассчитывают по следующим формулам:

Qсут = NM (2.4)

qмакс.с = NMмакс.с Кч/3,6 Т (2.5)

где Qсут – общий расход сточных вод, м3 /сут; qмакс.с – максимальный расход сточных вод, л/с; N– норма водоотведения на единицу продукции или перерабатываемого сырья с учетом водооборота, м3 ; М и Mмакс.с – число единиц продукции или перерабатываемого сырья при максимальной выработке соответственно в сутки и за смену; Т – число рабочих часов в смену; Кч – коэффициент часовой неравномерности.

При расчете водоотводящих сетей важно знать не только суточный расход сточных вод, но и режим их поступления в течение суток. Сточные воды могут поступать в течение смены равномерно и неравномерно. Неравномерность их поступления в водоотводящую сеть характеризуется общими коэффициентами неравномерности притока сточных вод, значения которых приведены в СНиП 2.04.03 – 85. Коэффициенты часовой неравномерности общего стока данного предприятия равны 1 – 1,1. Необходимо учитывать изменения состава сточных вод в течение суток. В ряде случаев существует корреляция между изменением расхода сточных вод в течение суток и изменением их состава. Иногда эта зависимость отсутствует. При создании водообеспечения используют последовательную или прямоточную подачу воды. При прямоточном водоснабжении количество отводимых в водоем сточных вод (Qсбр) можно рассчитать по формуле:

Qсбр = Qист –Qпот (2.6)

где Qист – количество воды, подаваемое из источника на предприятие; Qпот –

вода, безвозвратно расходуемая в производстве [15].

2.2 Технологическая схема очистки сточных вод

ООО «Благоустройство»

Выбор методов очистки сточных вод и определение состава сооружений представляют собой сложную технико-экономическую задачу и зависят от многих факторов: расхода сточных вод и мощности водоема; расчета необходимой степени очистки; рельефа местности; характера грунтов; энергетических затрат и др.

Сточная вода поступает из приемной камеры в лоток, оборудованный ручной решеткой для задерживания крупных отбросов и водосливом для измерения расхода воды откуда по трубопроводам отводится в первичный отстойник, где в течение 2х часов происходит выпадение осадка.

Отстойник – это вертикальный цилиндрический с коническим днищем аппарат из железобетона объемом 335 м3 , объем конич. части – 72 м3 , объем проточной части – 263 м3 . Обезвреженные стоки через подводящий лоток поступают в центральную трубу. При выходе из нее, в связи с изменением направления движения потока и снижения скорости потока, из раствора выпадают нерастворимые вещества. Осадок скапливается в конической части отстойника, накопление осадка в отстойнике не должно превышать 0,5 м до отражательного щита, т.к. может происходить вынос осадка очищенными стоками. В процессе отстаивания из стоков выделяется наиболее тяжёлая и крупная взвесь. Сырой осадок откачивается в резервуар сырого осадка и уплотнённого ила. Для лучшего распределения жидкости по всему сечению отстойника и предотвращения взмучивания осадка под центральной трубой устанавливается отражательный щит. Осветленная жидкость переливается через кромку в переферийный кольцевой лоток и далее поступает в верхний канал аэротенков, а затем по распределительным лоткам в аэротенки. Аэрация осуществляется через дырчатые металлические трубы. Воздух в зоны аэрации подается от газодувок роторного типа, установленных в производственных зданиях [16].

После аэрации сточная вода в смеси с активным илом через впускные отверстия поступает во вторичный отстойник и, огибая погружную стенку, поступает в отстойную зону, где сточная вода отделяется от активного ила. Выпавший в бункерную часть зоны отстаивания активный ил перекачивается с помощью эрлифтов в зону аэрации для повторного использования (возвратный ил), а избыточная часть периодически удаляется на иловые площадки для подсушки.

Очищенная же сточная жидкость поднимается к поверхности зоны отстаивания в сборный лоток и по нему отводится из установки в контактный резервуар для дезинфекции. Контактный резервуар запроектирован в виде прямоугольной емкости с водосливной стенкой и рассчитан на 30-минутное пребывание очищенных сточных вод при максимально-часовом притоке. Обеззараживание очищенной сточной воды в контактных резервуарах перед сбросом в водоем осуществляется с помощью раствора хлорной воды. Для лучшего перемешивания очищенной сточной жидкости с хлорсодержащим раствором в контактный резервуар подается воздух, который распределяется дырчатыми трубами, проложенными по дну резервуара. Очищенная вода после дезинфекции сбрасывается в пруд-накопитель очищенных стоков. Из пруда-накопителя стоки используются на орошаемых участках. Избыточный ил же после вторичного отстойника подается в илоуплотнитель. И далее вывозится на специальные площадки.

Рис.5 Технологическая схема очистки производственных сточных вод

2.3. Расчет очистных сооружений на ООО «Благоустройство»

2.3.1 Расчет решетки

Для предотвращения попадания крупных загрязнений на очистные сооружения предусматриваются решетки.

Принимаем решетку-процеживатель «STEP SKRIN» (рис. 6).

Решетка-процеживатель шагового типа устанавливается на канале между приемной камерой и песколовками.

Решетка имеет следующие размеры:

ширина- 400 мм,

длина - 1400 мм,

высота - 1600 мм,

ширина прозоров - 3мм,

глубина канала в месте установки решетки - 900 мм,

рабочая глубина канала - 600 мм,

мощность электропривода - 1,1кВт.

Резервная решетка выполняется упрощенной конструкции с прозорами 6-8 мм и ручным удалением отбросов.

Количество отбросов, задерживаемое шаговой решеткой и удаляемое с очистных сооружений, составляет

![]() (2.7)

(2.7)

где ![]() - отбросы, приходящиеся на одного человека в год,

- отбросы, приходящиеся на одного человека в год, ![]() ;

;

![]() - приведенное население по взвешенным веществам,

- приведенное население по взвешенным веществам, ![]() ;

;

![]() - коэффициент часовой неравномерности поступления отбросов,

- коэффициент часовой неравномерности поступления отбросов, ![]() ;

;

![]() - плотность отбросов,

- плотность отбросов, ![]() .

.

![]() (2.8)

(2.8)

Отбросы с решетки сбрасываются в дырчатый контейнер, устанавливаемый над каналом за решеткой, откуда они вручную перегружаются в контейнер-накопитель с последующим вывозом [17].

Решетка оборудуется системой автоматики, позволяющей изменять режим работы (режим процеживания или фильтрования).

Рис. 6 Решетка

1 – решетка-процеживатель; 2 – дырчатое корыто; 3 – затвор щелевой; 4 – решетка с ручным удалением отбросов; 5 – подводящий канал; 6 – отводящий канал.

2.3.2 Расчет первичного вертикально отстойника

Отстаивание является самым простым, наименее энергоемким и дешевым методом выделения из сточных вод грубодиспергированных примесей с плотностью, отличной от плотности воды. Под действием силы тяжести частицы загрязнений оседают на дно сооружения или всплывают на его поверхность. Относительная простота отстойных сооружений обуславливает их широкое применение на различных стадиях очистки сточной воды и обработки образующихся осадков. По направлению движения основного потока воды различают отстойники: вертикальные, диагональные, радиальные. Вертикальные отстойники применяют на очистных станциях производительностью до 10…15 тыс.м3 /сут. Помимо производительности очистной станции при выборе типа отстойников учитывают рельеф площадки, геологические условия, уровень грунтовых вод. Число рабочих первичных отстойников следует принимать не менее двух, при минимальном числе их расчетный объем необходимо увеличивать в 1,2…1,3 раза [18].

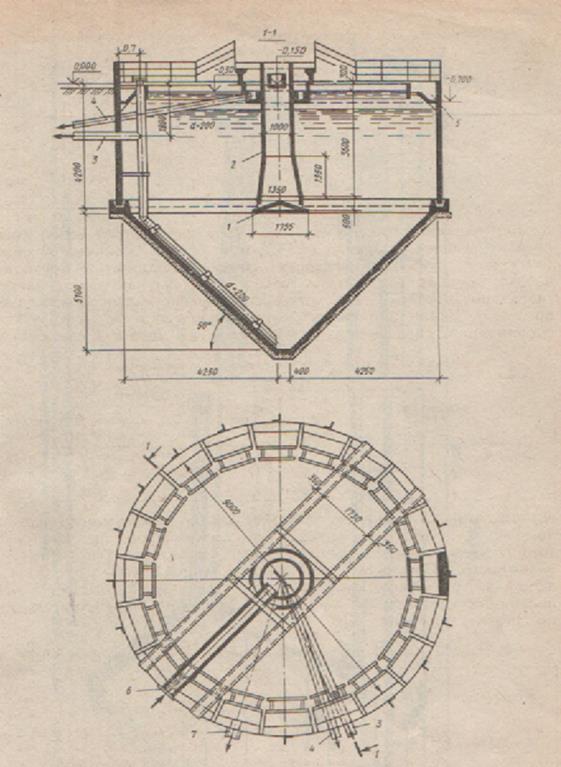

На данном предприятии установлен вертикальный отстойник (рис. 7). Вертикальный отстойник представляет собой круглый в плане резервуар диаметром 4, 6, 9 м с конической нижней (осадочной) частью. Осаждение взвеси происходит в восходящем потоке сточных вод, следовательно, в осадок выпадают частицы, гидравлическая крупность которых больше скорости восходящего потока. Уклон днища отстойника принимают не менее 450 для естественного сползания осадка к отверстию трубы. Основные параметры типовых первичных отстойников с выпуском воды через центральную трубу представлены в таблице 2 [19].

Таблица 2

Основные параметры первичных вертикальных отстойников

| Железобетон | Диаметр, м | Высота, м | Пропускная способность, м3 /ч | ||

| проточной части | осадочной части | общая | |||

| Монолитный | 4 | 4,1 | 1,8 | 5,9 | 31 |

| 6 | 4,1 | 2,8 | 6,9 | 69,5 | |

| Сборный | 6 | 4,2 | 3,3 | 7,5 | 69,5 |

| 9 | 4,2 | 5,1 | 9,3 | 156,5 | |

При расчете отстойников основной расчетной величиной является поверхность осаждения F (м2 ), которую находят по формуле (2.9):

F = K3  (

( ) (2.9)

) (2.9)

где K3 – коэффициент запаса поверхности, учитывающий неравномерность распределения исходной суспензии по всей площади осаждения, вихреобразование и другие факторы, проявляющиеся в производственных условиях (обычно K3 = 1,3 – 1,35); Gсс – массовый расход исходной суспензии, кг/с; осв – плотность осветленной жидкости, кг/м3 ; ст – скорость осаждения частиц суспензии, м/с; Хсм, Хос, Хосв – содержание твердых частиц соответственно в исходной смеси, осадке и осветленной жидкости, массе, доли.

Скорость осаждения частиц суспензии (скорость стесненного осаждения) можно рассчитать по формуле (2.1.1) в м/с:

при 0,7 ст = ос* *10-1,82*(1- ) (2.1.1)

при 0,7 ст = ос* 0,123* 3 /(1- ) (2.1.2)

где ос – скорость свободного осаждения частиц; – объемная доля жидкости в суспензии. Величину находят по соотношению (2.1.3):

= 1- Хсм*см/т (2.1.3)

Ar = dт3 * ж*g*( т-ж)/ж2 (2.1.4)

приAr36 Re=Ar/18 (2.1.5)

при 36Ar83000 Re=0,152Ar0,714 (2.1.6)

приAr83000 Re=1,74![]() (2.1.7)

(2.1.7)

Расход суспензии Gсс =15000 кг/ч;

Содержание твердых частиц в суспензии Хсм=0,15 кг/кг; в осадке Хос = 0,55 кг/кг; в осветленной жидкости Хосв = 0,00015 кг/кг;

Минимальный размер удаляемых частиц dт = 20 мкм;

Плотность частиц т = 2400 кг/3 .

Определим значение критерия Ar по формуле (2.1.4):

Ar = (2010-6 )3 10009,81(2400-1000)/(1,51910-3 )2 = 0,048

Поскольку Ar 36, рассчитаем Re по формуле (2.1.5):

Re = 0,048/18 = 0,00267

Скорость свободного осаждения в соответствии с выражением (2.1.2) составит:

ос = 0,002671,51910-3 /(2010-6 1000) = 2,0310-4 м/с

Найдем плотность суспензии по формуле (2.1.3):

см = 1/[0,15/2400 + 0,85/1000] = 1095 кг/м3

По формуле (2.1.3) определим значение :

= 1 – 0,151095/2400 = 0,932

Поскольку 0,7, для расчета скорости стесненного осаждения применяем формулу (2.1.2):

ст = 2,0310-4 0,86862410-1,82*(0,062) = 0,75 м\с

По формуле (2.1.2) находим поверхность осаждения, принимая K3 = 1,3 и считая, что плотность осветленной жидкости равна плотности чистой воды:

F = 1,3

= 56,7 м2

= 56,7 м2

Следовательно, на предприятии установлен вертикальный отстойник с d = 9 м, высотой 9,3 м, пропускаемой способностью 156,5 м3 /ч и поверхностью осаждения 63,9 м2 .

Рис.7 Первичный вертикальный отстойник из сборного железобетона:

1 – отражательный щит; 2 – центральная труба; 3 – илопровод; 4 – жиропровод;

5 – водосборный лоток; 6 – подающий лоток; 7 – отводящий лоток

2.3.3 Расчет аэротенка

Аэротенки-отстойники разрабатываются в виде прямоугольных емкостей сооружений, объединяющих в себе аэротенки продленной аэрации (аэрационная часть) и вторичные отстойники вертикального типа (отстойная часть) (рис.8). Оба сооружения связаны между собой переливными окнами, обеспечивающими переток иловой смеси из аэрационной зоны в отстойную зону [20].

Режим продленной аэрации, который также называется методом полного окисления, отличается значительно большей продолжительностью пребывания сточных вод в аэротенках. Продолжительность аэрации сточных вод в продленном режиме составляет 1-3сут. в зависимости от начальной концентрации сточных вод по БПК. Аэротенки с продленной аэрацией работают при дозах активного ила по сухому веществу 3-6 г/л. в сут.

Аэротенки, работающие в режиме полного окисления, могут эксплуатироваться с удалением избыточного активного ила или без его удаления. В последнем случае избыточный активный ил выносится из вторичного отстойника, что снижает качество очистки. Поэтому для более высокой степени очистки проектом предусмотрено удаление избыточного ила из системы, тем более что низкий его прирост позволяет производить эту операцию через значительные промежутки времени.

Применение режима продленной аэрации обусловлено незначительным приростом активного ила и высокой степенью его минерализации, простотой эксплуатации, устойчивостью работы в режимах неравномерного поступления расхода сточных вод.

Рис.8 Аэротенк

1 - аэротенк, 2 – отстойник, 3 – трубопровод подачи сточных вод на очистку, 4 – трубопровод отвода очищенной воды, 5 – система аэрации , 6 – трубопровод циркуляционного ила, 7 – трубопровод отвода избыточного ила, 8 – воздухопровод, 9 – эрлифт, 10 – лоток, 11 – водослив зубчатый.

Расчет таких биоблоков производится в соответствии с исходными данными, приведенными в таблице 3

Таблица 3

Исходные данные для расчета аэротенка

| Параметры | Значения параметров |

| Суточный расход сточных вод, м3/сут | 3000 |

| Среднечасовой расход, м3/ч | 125 |

| Максимальный часовой расход, м3/ч | 225 |

| БПК20 поступающего стока, мг/л | 357 |

| То же очищенного стока, мг/л | 15 |

Концентрация взвешенных веществ в очищенном стоке, мг/л |

15 |

| Среднегодовая температура сточных вод, °С | 15 |

| Доза ила в аэротенках,г/л | 3 |

| Иловый индекс, см3/г | 80 |

| Концентрация азота аммонийного в исходной воде, мг/л | 17,5 |

| То же в очищенной воде | 0,39 |

Расчет аэротенков производится на режим продленной аэрации. Продолжительность аэрации составляет:

![]() (2.1.8)

(2.1.8)

где ![]() - БПКполн поступающего стока,

- БПКполн поступающего стока, ![]() ;

;

![]() - БПКполн очищенного стока,

- БПКполн очищенного стока, ![]()

![]() - удельная скорость окисления, мг БПКполн на 1г беззольного вещества в 1ч,

- удельная скорость окисления, мг БПКполн на 1г беззольного вещества в 1ч, ![]() ;

;

![]() - зольность ила, принимаемая S=0,35;

- зольность ила, принимаемая S=0,35;

![]() - доза ила,

- доза ила, ![]() .

.

![]() (2.1.9)

(2.1.9)

Необходимый объем аэротенков:

![]() (2.2.1)

(2.2.1)

где ![]() - среднечасовой расход, м3

/ч.

- среднечасовой расход, м3

/ч.

Принимаем рабочую глубину аэротенков Н=4,6м. Тогда необходимая площадь аэротенков составит:

![]()

Принимаем размеры одной секции аэротенков: ![]() ,

, ![]() . Тогда необходимое количество секций составит:

. Тогда необходимое количество секций составит:

![]() (2.2.2)

(2.2.2)

Максимальная пропускная способность аэротенков в режиме продленной аэрации составляет 3787м3 /сут.

Степень рециркуляции активного ила определяется по формуле:

(2.2.3)

(2.2.3)

где ![]() - степень рециркуляции активного ила;

- степень рециркуляции активного ила;

![]() - доза ила,

- доза ила, ![]() ;

;

![]() - иловый индекс, см3/г.

- иловый индекс, см3/г.

(2.2.4)

(2.2.4)

При удалении ила эрлифтами степень рециркуляции принимается ![]() . Тогда расход циркулирующего ила:

. Тогда расход циркулирующего ила:

![]() (2.2.5)

(2.2.5)

Удельный расход воздуха для работы аэротенков определяется с учетом процесса нитрификации.

Расчет производится по формуле:

![]() (2.2.6)

(2.2.6)

где ![]() - удельный расход кислорода воздуха, мг на 1мг снятой БПКполн,

- удельный расход кислорода воздуха, мг на 1мг снятой БПКполн, ![]() ;

;

![]() - коэффициент, учитывающий тип аэратора и принимаемый для мелкопузырчатой системы аэрации в зависимости от соотношения площадей аэрируемой зоны и аэротенка

- коэффициент, учитывающий тип аэратора и принимаемый для мелкопузырчатой системы аэрации в зависимости от соотношения площадей аэрируемой зоны и аэротенка ![]() по

по ![]() ;

;

![]() - коэффициент, зависимый от глубины погружения аэраторов

- коэффициент, зависимый от глубины погружения аэраторов ![]() и принимаемый по

и принимаемый по ![]() ;

;

![]() - коэффициент, учитывающий температуру сточных вод, который следует определять по формуле

- коэффициент, учитывающий температуру сточных вод, который следует определять по формуле

![]() (2.2.7)

(2.2.7)

![]()

здесь ![]() - среднемесячная температура воды за летний период, °С;

- среднемесячная температура воды за летний период, °С;

![]() - коэффициент качества воды, принимаемый для городских сточных вод 0,85, при наличии СПАВ принимается в зависимости

- коэффициент качества воды, принимаемый для городских сточных вод 0,85, при наличии СПАВ принимается в зависимости ![]() ,

, ![]() ;

;

![]() - растворимость кислорода воздуха в воде, мг/л, определяемая по формуле

- растворимость кислорода воздуха в воде, мг/л, определяемая по формуле

![]() (2.2.8)

(2.2.8)

![]() ,

,

здесь ![]() - растворимость кислорода в воде в зависимости от температуры и атмосферного давления;

- растворимость кислорода в воде в зависимости от температуры и атмосферного давления;

![]() - глубина погружения аэратора, м;

- глубина погружения аэратора, м;

![]() - средняя концентрация кислорода в аэротенке, Со=2 мг/л

- средняя концентрация кислорода в аэротенке, Со=2 мг/л

![]() (2.2.9)

(2.2.9)

Общая потребность в воздухе

![]() (2.3.1)

(2.3.1)

Исходя из допустимой минимальной интенсивности 3,3м3/м2 ч. расчетный расход воздуха составляет:

![]() (2.3.2)

(2.3.2)

По пропускной способности аэратора определяется число аэраторов (2,5-3м3 /ч).

Подбор воздуходувок производится по минимальной интенсивности.

Для подачи в аэротенки необходимого количества воздуха принимаются 2 рабочие и 1 резервная газодувки 32 ВФ-23/1,5 СМ2УЗ производительностью по 1368 м3 /ч при давлении 50 кПа и мощности 30 кВт.

2.3.4 Расчет вторичного отстойника

Вторичные отстойники устраиваются в блоке с аэротенками, поэтому количество отстойников и их размеры увязываются с размерами аэротенков. Конструктивно принимаем вторичные отстойники размерами в плане 6x6м2 при рабочей глубине 3м. По движению потока конструируемые отстойники могут быть отнесены к вертикальным отстойникам с периферийным выпуском [21]. Для такого типа отстойников коэффициент использования объема принимается 0,4-0,5.

Таблица 4

Вторичные отстойники из бетона и стали

| Наименование | Размер | ||||||

| Ед. изм. | 300 | 360 | 420 | 480 | 540 | 600 | |

| Ширина резервуара | мм | 3000 | 3600 | 4200 | 4800 | 5400 | 6000 |

| Общая высота резервуара | мм | 3900 | 4200 | 4800 | 5100 | 5700 | 6000 |

| Площадь резервуара | м2 | 9 | 12,96 | 17,64 | 23,04 | 29,16 | 36 |

| Объём отстойной части | м3 | 18,67 | 25,27 | 37,48 | 46,08 | 63,42 | 73,8 |

| Объём иловой части | м3 | 1,06 | 1,87 | 3,02 | 4,54 | 6,49 | 8,94 |

| Вес стального резервуара | Кг | 2150 | 2600 | 3350 | 3900 | 4800 | 5400 |

| Мин. давление воздуха | kPa | 36 | 39 | 45 | 48 | 54 | 57 |

| Диаметр иловой трубы | мм | 160 | 160 | 160 | 160 | 160 | 160 |

| Макс. расход воздуха | м3 /ч | 12 | 15 | 20 | 25 | 30 | 40 |

Расчетная гидравлическая нагрузка на поверхность вторичных отстойников определяется по формуле (2.3.3):

![]() (2.3.3)

(2.3.3)

где ![]() - коэффициент использования зоны отстаивания;

- коэффициент использования зоны отстаивания;

![]() - концентрация ила в осветленной воде, следует принимать не менее 10мг/л;

- концентрация ила в осветленной воде, следует принимать не менее 10мг/л;

![]() - концентрация активного ила в аэротенке,

- концентрация активного ила в аэротенке, ![]() ;

;

![]() - иловый индекс, см3/г;

- иловый индекс, см3/г;

![]() - рабочая глубина отстойника, м.

- рабочая глубина отстойника, м.

![]() (2.3.4)

(2.3.4)

Пропускная способность вторичных отстойников:

![]() (2.3.5)

(2.3.5)

Таким образом, запроектированные отстойники обеспечат пропуск расчетного расхода (22 5м3 /час).

Удаление осадка из отстойников предусматривается эрлифтами с подачей циркулирующего ила в камеру перед аэротенками, а избыточного - в илоуплотнители.

Общее количество ила, перекачиваемого эрлифтами, составляет:

![]() (2.3.6)

(2.3.6)

где ![]() - расход циркулирующего ила,

- расход циркулирующего ила, ![]() ;

;

![]() - расход избыточного ила,

- расход избыточного ила, ![]()

![]()

Расчетный расход на один эрлифт:

![]()

Глава 3 Предлагаемое решение по очистке стоков

3.1 Технологическая схема очистки сточных вод после модернизации

Существующая на предприятии технология очистки сточных вод имеет множество недостатков, которые необходимо устранить.

В настоящее время имеется достаточно широкий ассортимент методов, позволяющих перерабатывать бытовые сточные воды с получением пригодного для дальнейшего использования продукта [22].

Наиболее полно соответствуют действующим водоохранным нормам установки очистки сточных вод, включающие в себя аэротенк и мембранный модуль. Данный метод сочетает глубокую биологическую очистку и мембранную фильтрацию с тонкостью фильтрации 0,0050,05 мкм. Это позволяет высокоселективно задерживать взвешенные вещества, коллоиды, бактерии и вирусы.

Использование мембранного модуля имеет ряд преимуществ:

· возможность очистки высококонцентрированных сточных вод;

· возможность увеличения или уменьшения производительности без изменения технологического процесса;

· позволяет избавиться от вторичных отстойников и обеззараживания;

· возможность работы при концентрации активного ила в аэротенке с мембранным модулем 12-15 г/л, что позволит уменьшить его объем практически в 3 раза;

· получение малого количества избыточного активного ила, что значительно влияет на стоимость его механического обезвоживания и утилизацию;

· очищенные сточные воды не содержат взвешенных частиц, бактерий и вирусов;

· малые энергозатраты.

Схема очистки сточных вод выглядит теперь так (рис.8):

Загрязненные воды поступают в приемную емкость 1, а далее проходят первичную очистку от крупных взвешенных твердых частиц через решетку-процеживатель 2, а затем поступают на дальнейшую очистку в первичный отстойник 3. Далее вода подается в аэротенк 4 с погруженным в него блоком мембранного модуля 5, где аэрированные органические компоненты окисляются активным илом. Затем водный раствор активного ила проходит через блок ультрафильтрации, который представляет собой кассеты полых фильтрующих мембран. Мембранный модуль, погруженный внутрь аэротенка, состоит из 10 - 20 кассет, в каждой из которых располагаются от 5 до 15 пучков мембранных волокон. Половолоконная мембрана представляет собой полую нить наружным диаметром около 2 мм и длиной до 2 м. Поверхность нити представляет собой ультрафильтрационную мембрану с размером пор 0,03 – 0,1 мкм. Столь малый размер пор является физическим барьером для проникновения организмов активного ила, имеющих размер более 0,5 мкм, что позволяет полностью отделить активный ил от сточной воды и снизить концентрацию взвешенных веществ в очищенной воде до 1 мг/л и менее. Каждый пучок состоит из 100-1000 мембранных волокон и оборудован общим патрубком отвода отфильтрованной воды. Фильтрация происходит под действием вакуума, создаваемого на внутренней поверхности мембранного волокна самовсасывающим насосом фильтрации. Очищенная вода поступает по напорным трубопроводам на технологические нужды станции, а оставшаяся часть в пруд-накопитель, откуда используется на орошаемых участках, а активный ил остается в мембранном резервуаре и поддерживается во взвешенном состоянии с помощью системы аэрации. Избыточный ил подается на илоуплотнители 9, для дальнейшего обезвоживания, и далее вывозится на специальные площадки.

![]()

Рис.8 Модернизация системы очистки сточных вод:

1-приемная емкость сточных вод; 2-решетка-процеживатель; 3-первичный вертикальный отстойник; 4-аэротенк; 5- блок с мембранным модулем ; 6-емкость очищенной воды; 7-илоуплотнители

3.2 Расчет мембранного модуля

Система доочистки сточной воды состоит из аэротенка и мембранного модуля. Она сочетает в себе биологическую обработку активным илом с мембранной фильтрацией. Обрабатываемые сточные воды поступают в аэротенк (рис.9). Находящаяся в аэротенке иловая смесь циркулирует через мембранный модуль. Мембраны служат для повышения концентрации активного ила в аэротенке и глубокой очистки обрабатываемых сточных вод. Аэротенк в системе работает с высокой концентрацией активного ила. Аэрирование осуществляется сжатым воздухом с помощью аэрационных систем (воздуходувок). В зависимости от требуемой производительности мембранные модули объединяются в мембранный блок. Число мембранных модулей в блоке может быть увеличено при возникновении необходимости повышения производительности системы. Применяемое в системах МБР касательное фильтрование иловой смеси предотвращает ее забивание, т. е. накопление на ней отложений (бактерий) [23]. Такое движение иловой смеси обеспечивается циркуляционным насосом с производительностью, значительно выше расхода подлежащей обработке сточной воды. Возможность регулирования расхода и давления в циркуляционном контуре позволяет наладить полноценное управление процессом мембранного фильтрования при максимальной его эффективности. Кроме этого, реализация режима касательного фильтрования имеет положительные последствия в отношении биологии всей системы. Постоянное омывание мембран диспергирует очищающие бактерии, которые более не образуют плотные флоккулы, а потому возможность их прямого контакта с загрязнениями и кислородом значительно увеличивается. Из этого следует, что соотношение активных бактерий и окисляемых загрязнений оказывается большим в системе МБР, чем это обычно встречается в классической системе с активным илом [24].

Рис.9 Схема аэротенка с мембранным модулем:

1 - реактор, 2 - аэратор, 3 – блок с половолоконными мембранами, 4 - воздух,

5 - очищенная вода, 6, 9 - насосы, 7 - манометр, 8 - фильтрат

1. Выбор мембраны и определение её основных параметров

При выборе мембраны следует исходить из того что, что она должна обладать максимальной удельной производительностью при селективности, обеспечивающей выполнение требований к качеству пермеата (соответствие санитарным нормам, допустимым потерям растворённого вещества и т.д.). Кроме того, мембрана должна обладать высокой химической стойкостью по отношение к разделяемому раствору [25].

Определение истинной селективности производится по графику зависимости истинной селективности мембраны от отношения ![]() . График построен для интервала

. График построен для интервала ![]() , в котором селективность имеет большие значения, обычно удовлетворяющее условиям разделения. Примем допущение, что в рабочем диапазоне концентраций разделяемого раствора истинная селективность остаётся постоянной.

, в котором селективность имеет большие значения, обычно удовлетворяющее условиям разделения. Примем допущение, что в рабочем диапазоне концентраций разделяемого раствора истинная селективность остаётся постоянной.

Тогда критерий пригодности мембраны, т.е. минимальная допустимая её селективность по задерживаемому веществу, можно определить с помощью уравнения

(3.1)

(3.1)

В качестве разделяющей принимаем полиамидную мембрану ММК 9, изготовленную из капрона. Для выбранной мембраны ![]() , что удовлетворяет условию

, что удовлетворяет условию ![]() .

.

(3.2)

(3.2)

Техническая характеристика мембраны ММК9:

Средний диаметр пор, мкм - 3

Производительность по дистиллированной воде при p=0,05 МПа, мл/см2 мин - 150…300

Для определения значения истинной селективности воспользуемся графиком (рис.9).

Из графика следует, что истинная селективность мембраны: ![]() . Условие пригодности мембраны выполняется, так как истинная селективность выбранной мембраны больше минимально допустимой.

. Условие пригодности мембраны выполняется, так как истинная селективность выбранной мембраны больше минимально допустимой.

Определяем удельную производительность мембраны по разделяемому раствору. Для этого сначала определяем удельную производительность мембраны по чистой воде:

![]() (3.3)

(3.3)

где ![]() константа проницаемости мембраны по воде, принимается по технической характеристике мембраны;

константа проницаемости мембраны по воде, принимается по технической характеристике мембраны; ![]() , принимаем

, принимаем

![]() (3.4)

(3.4)

![]() - рабочий перепад давлений, МПа,

- рабочий перепад давлений, МПа, ![]() .

.

![]() (3.5)

(3.5)

Рис.9 Зависимость истинной селективности мембраны от отношения диаметра молекул к диаметру пор

Основным фактором, снижающим удельную производительность, является повышение вязкости. Кинематическая вязкость пива при ![]() составляет

составляет ![]() ; плотность раствора

; плотность раствора ![]() [26]. Тогда динамическая вязкость раствора

[26]. Тогда динамическая вязкость раствора

![]() (3.6)

(3.6)

![]() .

.

Кинематическая вязкость воды при той же температуре ![]() ; плотность

; плотность ![]() . Динамическая вязкость воды

. Динамическая вязкость воды

![]() (3.7)

(3.7)

![]() .

.

Тогда удельная производительность мембраны по разделяемому раствору

![]() (3.8)

(3.8)

![]() .

.

2. Технологический расчёт мембранного модуля

Определяем расход пермеата![]() в первом приближении:

в первом приближении:

(3.9)

(3.9)

где ![]() расход раствора на разделение, кг/с,

расход раствора на разделение, кг/с,

![]() (3.1.1)

(3.1.1)

![]() расход концентрата, кг/с;

расход концентрата, кг/с;

![]() селективность мембраны,

селективность мембраны, ![]()

(3.1.2)

(3.1.2)

Определяем потребную площадь мембран по формуле

![]() (3.1.3)

(3.1.3)

![]()

По производительности по пермеату производим выбор мембранного модуля, ![]() . Принимаем мембранный модуль на основе полых волокон Syn+ 100 (табл.5).

. Принимаем мембранный модуль на основе полых волокон Syn+ 100 (табл.5).

Таблица 5

Техническая характеристика мембранного модуля Syn+ 100

| Производительность по фильтрату, |

0,012-0,05 |

| Внутренний диаметр, мм | 200 |

| Площадь поверхности мембран, |

1,8 |

| Производитель | Фирма HELBIO |

Определим количество мембранных модулей ![]() :

:

![]() (3.1.4)

(3.1.4)

![]()

где ![]() площадь поверхности мембран одного модуля, принимается по паспортным характеристикам модуля,

площадь поверхности мембран одного модуля, принимается по паспортным характеристикам модуля, ![]() ,

, ![]() .

.

Количество мембранных модулей в одном аппарате принимаем равным ![]() , тогда количество мембранных аппаратов в установке

, тогда количество мембранных аппаратов в установке

![]() (3.1.5)

(3.1.5)

![]()

Глава 4 Эколого-экономическое обоснование внедрения очистного сооружения

4.1. Экономическое обоснование

Расчет сметы годовых эксплуатационных расходов Sг произведем по упрощенной формуле. Составляющими сметы годовых эксплуатационных расходов являются:

Основная и дополнительная заработная плата персоналу:

S зп , руб/год.

Амортизационные расходы: S а , руб/год.

Расходы на текущий ремонт: S тр , руб/год.

Прочие расходы: S пр , руб/год.

Затраты на электроэнергию: S ээ , руб/год.

Затраты на воду питьевого качества, подаваемую на станцию для обслуживающего персонала: S в , руб/год.

Годовые эксплуатационные расходы (S г , руб/год) рассчитываются по формуле (4.1):

Sг = Sзп + Sа + Sтр + Sпр + Sээ + Sв (4.1)

При определении S г (4.2) необходимо иметь ввиду, что S зп , S а , S тр и S пр образуют так называемую «постоянную», т.е. независимую от объема произведенной продукции завода, а S ээ и S в образуют «переменную» составляющую и определяются годовым выпуском продукции:

Sг = Sпост + Sперем (4.2)

Составляющие Sпост

1. Заработная плата

Расходы на заработную плату и отчисления на социальные нужды.

Расходы на заработную плату обслуживающего персонала систем

водоснабжения и водоотведения рекомендуется определять в соответствии с инструкцией О составе фонда заработной платы и выплат социального характера, введенной в действие с 01.01.1996 г.

Расходы на заработную плату определяются путем умножения численности обслуживающего персонала, сгруппированной по четырем категориям работающих (рабочие, руководители и специалисты PC, служащие и младший обслуживающий персонал — МОП), на показатель среднегодовой заработной платы, рассчитанной на одного работающего соответствующей категории.

Среднегодовая заработная плата включает все виды доплат и премий,

выплачиваемых за счет фонда заработной платы (ФЗП), а заработная плата PC, служащих и МОП включает только должностные оклады. Доплаты и премии PC, служащих, рабочих и МОП, выплачиваемые из фонда материального поощрения, не включаются в ФЗП

Для выполнения более точных расчетов по заработной плате работников

предприятия и формирования годового ФЗП необходимо использовать данные по численности обслуживающего персонала, среднемесячную заработную плату (должностной оклад) с учетом районного коэффициента и дальневосточной надбавки.

Расчет выполняется по формуле (4.3):

Сфзп=С1 n 12 (4.3)

где С1 — начисленная заработная плата на 1 работника, руб.;

n — количество работников

12 — число месяцев в году.

От начисленного годового фонда заработной платы принимаются

отчисления на социальные нужды в размере 39 %, в том числе: 28 % —

пенсионный фонд; 1,5%— фонд занятости; 3,6 % — медицинское страхование; 5,4%— социальное страхование.

а) основная заработная плата:

Sозп = nэкс озп , тыс. руб/год (4.4)

где nэкс – численность эксплуатационного персонала; nэкс = 10 чел.;

озп – среднегодовые основные заработные платы; озп = 168000 руб/год;

Sозп = 10 168000 = 1680000 руб/год

б) дополнительная заработная плата:

Sдзп = 0,1 Sозп = 0,1 1680000 = 168000 руб/год (4.5)

в) Отчисления на социальное страхование:

Sсс = 0,26 (Sозп + Sдзп ) = 0,26 (1680000+168000) = 480480 руб/год (4.6)

Суммарная заработная плата составит:

Sзп = Sозп + Sдзп + Sсс = 1680000+168000+480480 = 2328480 руб./год

2. Амортизационные отчисления на полное восстановление основных фондов систем водоотведения Са, руб., определяются в соответствии с нормами амортизационных отчислений по основным фондам народного хозяйства. Расчет амортизационных отчислений выполняется по формуле (4.7):

Са = (Кi Hi/100) (4.7)

Нi — норма амортизационных отчислений по i-му сооружению, оборудованию, трубопроводу и пр., %;

Стоимость основных фондов зданий, сооружений, оборудования и трубопроводов определяется на основе сметной стоимости строительства объекта или в укрупненных расчетах капитальные вложения определяются на основе УПСС (Укрупненные показатели стоимости строительства) в ценах соответствующего года.

Амортизационные расходы:

S а = об K об + зд K зд , тыс. руб/год (4.8)

где об и зд – средние нормы амортизации на оборудование и здания;

об = зд = 10%;

K об и K зд – капитальные затраты на оборудование и здания;

K об = 100000 руб., K зд = 358000 руб.;

S а = 0,1 100000 + 0,1 35800 = 135800 руб/год (4.9)

3. Расходы на текущий ремонт:

S тр = (0,10,2) S а = 0,15 135800 = 20370 руб/год (4.10)

4. Прочие расходы: S пр = 0,25 (S зп + S а + S тр ), тыс. руб/год

S пр = 0,25 (2328480+13580+20370) = 590607,5 руб/год (4.11)

Составляющие Sперем

1. Затраты на электроэнергию

Стоимость 1 кВтч электроэнергии, руб – 2,80

Основными потребителями электроэнергии являются:

a) Установка аэротенка с мембранным модулем мощностью 22 кВтч:

S хл.уст. = 22000 2,80 = 61600 руб/год (4.12)

2. Затраты на воду питьевого качества, подаваемую на станцию для обслуживающего персонала, если стоимость 1 м3 воды – 8 руб:

S в = 8 365 [(30 25 + 20 45) / 1000] = 4818 руб/год (4.13)

Смета годовых эксплуатационных расходов:

S г =2328480+13580+2037+586024,25+61600+4818=

=2997999,25 руб/год (4.14)

Тогда себестоимость очистки 1 м3 воды составит:

S воды = S г / Q общ = 2973899,25/ 1001312,8 = 2,97 руб/м3 (4.15)

Таблица 6

Структура себестоимости очищенной воды

| Наименование статьи затрат | Структура себестоимости | |

| % | руб. в год | |

Суммарная заработная плата, S зп Амортизационные расходы, S а Расходы на текущий ремонт, S тр Прочие расходы, S пр Затраты на электроэнергию, S ээ Затраты на воду, S в |

31,43 20,6 3,1 13,78 31,04 0,02 |

2328480 135800 20370 590607,5 61600 4818 |

Продолжение таблицы 6

| Общая стоимость очистки 1 м3 воды | 100 | 2,97 |

В данной главе были получены значения годовых эксплуатационных расходов, которые составили 2328480 руб/год и стоимость очистки 1 м3 сточных вод, равная 2,97 рублей.

4.2 Экологическое обоснование

Перечень ПДС загрязняющих веществ, сбрасываемых в поверхностные воды до и после модернизации очистных сооружений на предприятии.

Таблица 7

Перечень ПДС до и после модернизации

Наименование загрязняющих веществ |

ПДС по нормативу, т/г | ПДС до модернизации, т/г | ПДС после модернизации, т/г |

| Азот аммонийный | 10,3 | 24,89 | 5,4 |

| Азот нитратный | 1,2 | 7 | 0,81 |

| Азот нитритный | 0,7 | 5,7 | 0,37 |

| СПАВ | 1,3 | 3,6 | 0,9 |

Расчет платы за сброс ЗВ до модернизации нового оборудования представлен в таблице 8.

Таблица 8

Плата за сброс загрязняющих веществ

Наименование загрязняющих веществ |

Масса загрязняющих веществ всего, т |

Норматив платы за сброс загрязняющих веществ в пределах установленных лимитов, руб./т | Плата за сброс загрязняющих веществ, руб. |

| Азот аммонийный | 24,89 | 27725 | 690075,25 |

| Азот нитратный | 7 | 1225 | 3675 |

| Азот нитритный | 5,7 | 554375 | 388062,5 |

| СПАВ | 3,6 | 22175 | 28827,5 |

| Коэффициент учитывающий инфляцию: | 1,48 | ||

| Итого: | 1802722,11 | ||

| С учетом коэффициента экологической значимости 1,2: | 2143266,532 | ||

Таблица 9

Плата после очистки на новых очистных сооружениях

Наименование загрязняющих веществ |

Плата, руб./т | |

| До модернизации | После модернизации | |

| Азот аммонийный | 690075,25 | 11090 |

| Азот нитратный | 3675 | 2450 |

| Азот нитритный | 388062,5 | 166301,25 |

| СПАВ | 28827,5 | 4435 |

| Итого: | 184276,25 | |

4.3 Общее обоснование

Рассчитав размер платы до и после модернизации очистных сооружений можно рассчитать разницу в платежах, которая будет являться ежегодной экономией денежных средств за сброс загрязняющих веществ в водные объекты.

Отсюда получим:

2143266,532 руб./год. – 184276,25 руб./год. = 1958990,3 руб./год (4.16)

является ежегодной экономией платежей за сброс загрязняющих веществ.

Срок окупаемости данного мероприятия вычисляется по следующей формуле (4.17):

Ток = К / Эп (4.17)

где Ток - нормативный срок окупаемости ;

К - капитальные затраты (входит сумма установки – 2500000, строительство здания - 45000), руб.

Эп - экономический эффект - экономия платежей за сброс загрязняющих веществ найдем по формуле (4.18):

Эп= 1958990,3 руб./год + 5901,25 руб./год - экономия воды =

= 1964891,55 руб./год – полный экономический эффект (4.18)

Ток = 2545000/1964891,55= 1,2 года (4.19)

Установка окупится через 1,2 года.

4.4 Вывод

1) Срок окупаемости оборудования составляет 1,2 года.

2) Плата за сброс загрязняющих веществ уменьшится на 1958990,3 руб/год , что является экономией платежей.

3) Затраты на строительство и покупку оборудования составят 2545000руб.

4) Внедрение данного очистного сооружения на данном предприятии

эколого – экономически обосновано.

Глава 5 Безопасность жизнедеятельности

5.1 Охрана труда на ООО «Благоустройство»

Станции биологической очистки сточных вод с установками заводского изготовления предназначены для полной биологической очистки бытовых и близких к ним по составу производственных сточных вод.

Технологические процессы очистных сооружений включают в себя такие операции как: прием стоков в соответствующие емкости; сброс стоков стоков в накопительную емкость и далее в отстойник; обезвоживание осадка; утилизация осадка. Кроме того, техпроцессами предусмотрено приготовление обезвреживающих реагентов заданной концентрации.

Основные вредные и опасные производственные факторы:

– наличие электрооборудования (электродвигатели насосов и мешалок) создают опасность поражения электрическим током;

– площадки обслуживания емкостей находятся на высоте, что создает опасность падения и травмирования.

Безопасная организация и содержание рабочего места:

– следить за чистотой рабочего места, не загромождать подходы к нему посторонними предметами. Пол на рабочем месте должен быть ровным, не иметь щелей, выбоин, набитых планок;

– не допускать разлива жидкостей, рассыпания сухих реагентов;

– не допускать на свое рабочее место лиц, не имеющих отношения к выполняемой работе.

Система управления охраной труда (СУОТ) на ООО «Благоустройство» предусматривает участие в ней всех представителей администрации, начиная от бригадиров и мастеров и кончая главным инженером и директором. Каждый в пределах своих должностных обязанностей отвечает за обеспечение безопасности труда. Кроме того, ряд подразделений выполняют специальные функции управления охраной труда. Контроль осуществляется администрацией на всех уровнях ежедневно в масштабах руководимых ею подразделений, групп, бригад. Особая роль при этом принадлежит мастерам и бригадирам, осуществляющим перед началом работы проверку соответствия требованиям безопасности оборудования, средств защиты, инструмента, приспособлений, организации рабочего места, а в процессе работы контроль за безопасностью ее проведения. 1 этап. Контроль на рабочем месте (за цехом контроль осуществляет мастер, за лабораторией - рук. группой). Ежедневный контроль. 2 этап. Уровень цеха, лаборатории (периодичность еженедельная). 3 этап. Уровень предприятия (один из цехов выборочно проверяется комиссией, в состав которой входят: - гл. инженер; - начальник отдела охраны труда; - представитель мед. сан. части; - гл. специалист (технолог или энергетик).

На службы охраны труда на предприятии возложена организация и координация работ по охране труда. Кроме того, эта служба в соответствии с Рекомендациями по организации работы службы охраны труда в организации, проводит: задачей контроль производственного оборудования по определенному признаку. Например, проверка соответствия требованиям:

· анализ состояния и причин производственного травматизма и профессиональных заболеваний,

· совместно с соответствующими службами предприятия разрабатывает мероприятия по предупреждению несчастных случаев на производстве и профессиональных заболеваний, а также организует их внедрение;

· организует работу на предприятии по проведению проверок технического состояния зданий, сооружений, оборудования цехов на соответствие их требованиям безопасности, аттестации рабочих мест в части условий труда и техники безопасности, по обеспечению здоровых условий труда;

· проводит вводный инструктаж и оказывает помощь в организации обучения работников по вопросам охраны труда,

· участвует в работе аттестационной комиссии и комиссий по проверке знаний инженерами, техниками и служащими правил и норм по охране труда, инструкций по технике безопасности.

Контроль, осуществляемый службой охраны труда предприятия, реализуется в нескольких формах.

Целевые проверки ставят своей безопасности электроприводов, систем пневматики и гидравлики, средств защиты от механического травмирования. Комплексные проверки проводятся в одном цехе. Объектом контроля является производственное оборудование, которое проверяется на соответствие комплексу требований безопасности, установленных стандартами ССБТ.

При аттестации рабочих мест наряду с оценкой технического уровня оснащения рабочих мест и их организации проводится анализ их соответствия требованиям охраны труда как в части условий труда, так и в части проводимых технологических процессов, используемого оборудования и средств защиты. В состав аттестационных комиссий входят главные специалисты, а также работники служб охраны труда, а в состав аттестационных комиссий цехов -- мастера и бригадиры. По результатам проверки соответствия рабочего места требованиям безопасности заполняют карты аттестации рабочих мест, в которых фиксируются нормативное и фактическое значение факторов, характеризующих условия труда, величины отклонения их от нормы, наличие и степени выраженности тяжести и напряженности труда, наличие соответствия требованиям безопасности средств коллективной и индивидуальной защиты, средств обучения, соответствие требованиям безопасности оборудования, а также производится гигиеническая классификация условий труда. Аттестационная комиссия выносит решение либо об аттестации рабочего места, либо его рационализации, либо его ликвидации. На базе результатов аттестации рабочих мест проводится сертификация работ по охране труда в организациях. Проверяется и оценивается деятельность работодателя по обеспечению безопасных условий труда, а также соответствующая работа службы охраны труда. Указанные процедуры выполняют органы по сертификации, аккредитование в установленном порядке. На основе анализа результатов проверки и оценки соответствия работ по охране труда в организации установленным государственным нормативным требованиям охраны труда орган по сертификации принимает решение о выдаче сертификата безопасности (либо об отказе о его выдаче). Контроль тяжелых, особо тяжелых, вредных и особо вредных условий труда -- одна из важнейших задач работодателя при аттестации рабочих мест. Это связано с наличием целого ряда льгот и компенсаций, положенным лицам, занятым на этих работах (дополнительный отпуск, сокращенный рабочий день, доплаты к зарплате, право на бесплатное получение молока или лечебно-профилактического питания, льготная пенсия). Официальное заключение об оценке условий труда дают органы экспертизы условий труда объектов РФ. При оценке условий труда и аттестации рабочих мест используют, как правило, санитарно-промышленные лаборатории. Возможно использование санитарно-эпидемиологических станций, лабораторий вузов и т. п. [27].

5.1.1 Опасные зоны оборудования. Средства безопасности оборудования на очистных сооружениях

биологической очистки сточных вод

Опасными зонами оборудования очистных сооружений являются движущиеся части насосов и мешалок. В целях недопущения травмирования аппаратчика в результате соприкосновения с этими опасными зонами, все движущиеся части вышеперечисленного оборудования имеют защитные ограждения.

Для предупреждения переполнения емкостей и последующего разлива их содержимого на пол, предназначена звуковая сигнализация уровня, срабатывающая при наполнении емкости более чем на 80% объема (при загорании 3-й сигнальной лампы уровнемера).

При понижении уровня в емкости ниже 20% объема (при погасшей 1-ой сигнальной лампе уровнемера) во избежание «срыва» насоса, на нем срабатывает блокировка – отключается электродвигатель.

Все электрооборудование имеет заземление. При выводе электрооборудования в ремонт, его необходимо обесточить и повесить табличку «Не включать! Работают люди!».

Для предупреждения электротравматизма запрещается прикасаться к электрооборудованию, клеммам и электропроводам, арматуре общего и местного освещения; открывать дверцы электрошкафов.

Порядок подготовки к работе:

– проверить работу приточно-вытяжной вентиляции, принять меры к ее включению, обратившись к мастеру или начальнику очистных сооружений;

– внешним осмотром проверить исправность и герметичность емкостей, трубопроводов, запорной арматуры, фланцевых соединений;

– внешним осмотром проверить исправность электрооборудования, наличие и исправность заземления, целостность изоляции электропроводки, исправность сигнализаторов уровня. Пусковые и контрольные устройства должны быть хорошо видны с рабочего места, и иметь свободный доступ для их включения и отключения;

– внешним осмотром проверить целостность ограждений на площадках обслуживания и лестничных площадках [28].

5.1.2 Безопасные приемы работы. Действия при возникновении опасной ситуации

Выполнять только ту работу, которая предусмотрена технологическим процессом или поручена мастером. В случае если поручена новая (незнакомая) работа, требовать от мастера проведения дополнительного инструктажа.

Следить за герметичностью емкостей и трубопроводов и их фланцевых соединений. В случае обнаружения утечек растворов немедленно сообщить мастеру.

Вся запорная арматура должна открываться и закрываться вручную, без использования дополнительных средств. В случае обнаружения неисправностей сообщить об этом мастеру.

Все работы производить только с использованием средств индивидуальной защиты. Согласно Типовым отраслевым нормам бесплатной выдачи спецодежды, спецобуви и других средств индивидуальной защиты аппаратчик должен быть обеспечен: костюмом х/б ГОСТ27652-88 «ССБТ. Костюмы мужские для защиты от кислот. Технические условия», сапогами резиновыми ГОСТ5375-90 «ССБТ. Сапоги резиновые формовые. Технические условия», рукавицами ГОСТ12.4.010-75 «ССБТ. Средства индивидуальной защиты. Рукавицы специальные», перчатками резиновыми ГОСТ20010-93 «ССБТ. Перчатки резиновые технические. Технические условия», очками ГОСТ12.4.013-97 «ССБТ. Очки защитные. Общие технические условия», респиратором ГОСТ12.4.028-76 «ССБТ. Респираторы ШБ-1 «Лепесток». Технические условия».Срок носки костюма х/б, сапог резиновых – 1 год, перчаток резиновых, рукавиц, очков и респиратора – до износа. На спецодежде не должно быть свисающих концов, рукава куртки должны быть застегнуты, брюки должны быть одеты поверх сапог. Спецодежда должна содержаться в чистоте, храниться в специально отведенном для нее шкафчике.

Для безопасного передвижения по территории необходимо:

– соблюдать правила внутреннего распорядка, режим труда и отдыха;

– при передвижении по цеху контролировать отсутствие на полу посторонних предметов, разлитого масла, жидкостей, рассыпанных химикатов, обо всех обнаруженных нарушениях сообщать мастеру. Не наступать на трубопроводы, фланцевые соединения, задвижки, расположенные на уровне пола;

– по территории предприятия передвигаться только по тротуарам, шагом, избегать хождения группами. В местах отсутствия пешеходных дорожек разрешается движение по левому краю проезжей части дороги, навстречу движущемуся транспорту. В рабочее время перемещение по территории предприятия разрешено только при наличии специального пропуска;

– входить в производственные корпуса разрешается только через специально предусмотренные дверные проемы, запрещается проход через въездные ворота;

– запрещается находиться под поднятым грузом [29].

5.1.3 Характерные причины аварий, взрывов, пожаров, случаев производственных травм и меры их предупреждения

Разлив реагентов может произойти из-за разгерметизации емкостей, запорной арматуры или фланцевых соединений. При обнаружении данных нарушений сразу ставить в известность мастера, для того чтобы он немедленно принял меры по их ликвидации.

Выброс реагентов в воздух может произойти, если при передавливании их из одной емкости в другую, не закрыта задвижка на линии связи с атмосферой на той емкости, из которой ведется передавливание. Перед передавливанием убедиться, что задвижка закрыта. По окончании передавливания задвижку на линии связи с атмосферой открыть, чтобы стравить избыточное давление.

Во избежание перегрева электродвигателя насоса, перед его пуском убедиться в том, что вентиль на подаче воды на охлаждение электродвигателя открыт. Во время работы насоса контролировать давление на нагнетании насоса, не допуская повышения его выше рабочего.