Модернизация тестомесильной машины в линии производства ржаного хлеба

СОДЕРЖАНИЕ: Технология производства ржаного хлеба, соблюдение необходимых режимов и параметров. Проведение технологических, энергетических, кинематических, экономических расчетов, подтверждающих работоспособность проектируемой конструкции тестомесильной машины.Брянская государсвенная сельскохозяйственная академия

Инженерно-технологический факультет

Кафедра технологического оборудования в животноводстве и перерабатывающих производств

Курсовой проект

по дисциплине: «Механизация процессов переработки продукции растениеводства»

на тему: «Усовершенствование тестомесильной машины в линии производства ржаного хлеба».

Выполнил:

студент группы И-521

Лобунов Д.В.

Проверил:

доцент

Брянск – 2009

Содержание

Введение

1. Анализ современного оборудования

2. Обзор литературных источников

3. Описание оборудования

4.Технологические расчеты

5.Техноэкономические расчеты

6. Безопасность, экологичность окружающей среды и охраны

Заключение

Список используемой литературы

Реферат

В данном курсовом проекте описана методика технологических расчетов тестомесильной машины, которые включают в себя расчеты подтверждающие работоспособность проектируемой конструкции машины, а также техноэкономические расчеты подтверждающие целесообразность данного усовершенствования. Также представлена линия по производству ржаного хлеба, в процессе приготовления которого участвует проектируемая машина. В приложении представлены технические документы к данной машине, а также ее характеристики, а также справочный материал к наиболее сложным расчетом машин и аппаратов для переработки зерна и муки.

Введение

Приготовление теста, его разделка, расстойка и выпечка являются основными производственными процессами хлебопечения, предопределяющими качество готовой продукции. Оборудование для этих технологических процессов составляет производственную линию.

Состав и компоновка тестоприготовительных агрегатов и тесторазделочных линий, принцип действия и конструкции тестомесительных, делительных и формовочных машин зависят от выбранных технологических схем производства и свойств перерабатываемого сырья. Как правило, хлебопекарное оборудование, имеющее одинаковое функциональное назначение, но обрабатывающее ржаные или пшеничные полуфабрикаты, существенно отличается по конструкции и характеру движения рабочих органов.

В производственных линиях хлебозаводов все большее распространение получают машины и аппараты периодического действия, позволяющие четко реагировать на колебания спроса и оперативно изменять ассортимент вырабатываемой продукции. Оборудование производственных линий должно обеспечивать возможность регулирования технологических параметров полуфабрикатов в широких пределах, так как значительное количество поступающего на предприятия основного сырья характеризуется пониженными хлебопекарными качествами.

Особое место в хлебопекарном производстве занимают печи, являющиеся ведущим оборудованием, от которых зависит производственная мощность и экономические показатели предприятия.

Создание новых технологий производства хлебных изделий является основой совершенствования технической базы хлебопекарной отрасли, что приводит к повышению качественных показателей выпускаемых машин и аппаратов, расширению номенклатуры оборудования и приборов.

Раздел1. Анализ современного оборудования

Замес хлебопекарного теста заключается в смешивании сырья (муки, воды, дрожжей, соли, сахара и других компонентов) в однородную массу, придании этой массе необходимых структурно-механических свойств, насыщении ее воздухом и создания, таким образом, благоприятных условий для последующих технологических операций. Замес не простой механический процесс, он сопровождается биохимическими и коллоидными явлениями, повышением температуры замешиваемой массы.

Процесс замеса хлебопекарного теста состоит из трех последовательных стадий: механического смешивания, образования структуры и пластификации. Механическое смешивание завершается образованием трехфазной смеси с высокой равномерностью распределения компонентов, В процессе перемешивания происходит увлажнение сухих компонентов, их диспергирование, агрегация. Эту стадию следует проводить как можно быстрее. В этом случае можно достичь равномерного смешивания компонентов с минимальными затратами энергии.

Вторая стадия — образование структуры — характеризуется выравниванием влагосодержания, диффузией влаги внутрь частиц муки, набуханием белков и переходом в раствор водорастворимых компонентов муки. Здесь заметно возрастает усилие сдвига массы и, следовательно, потребление энергии на привод месильной машины. При набухании большую часть влаги впитывают белковые вещества. Водопоглощение крахмала муки достигает 30%, однако скорость поглощения влаги крах- малом выше, чем белками. Вязкость теста увеличивается.

На скорость течения второй стадии оказывают влияние свойства муки, степень измельчения крахмальных зерен, температура и рецептурные добавки, вносимые в тесто. При поглощении влаги белки сильно увеличиваются в объеме, образуя клейковинный скелет, скрепляющий набухшие крахмальные зерна и нерастворимые частицы муки. Вторая стадия замеса не требует энергичной проработки.

Третья стадия — пластификация — сопровождается структурными изменениями крахмальных зерен и образованием клейковинной решетки, связывающей крахмальные зерна. При этом они частично измельчаются и обволакиваются белковыми пленками, которые также претерпевают структурные изменения. Спиралеобразные молекулы полипептидов раскалываются и разрыхляют структуру белков, образуя клейковинные пленки. Такие структурирование пленки создают хороший газоудерживающий скелет теста. Третья стадия требует усиленного механического воздействия, поскольку с образованием клейковинных пленок одновременно разрушаются молекулы клейковины. На третьей стадии происходят выравнивание структуры теста и ее измельчение, что в дальнейшем при брожении способствует образованию равномерной мелкой пористо. При сравнительной оценке эффективности работы месильных органов необходимо учитывать, что механизм структурообразования при реализации разных видов деформации в процессе замеса существенно различается. При деформации растяжения происходит вытягивание белковых цепей и их ориентация в направлении деформирующих сил. Растяжение обеспечивает получение значительного количества длинных цепей, которые меньше рвутся на отдельные фрагменты, уменьшают количество узлов сетки полимера и вытягиваются на большую длину. Та кой клейковинный каркас обеспечивает большую растяжимость и малую упругость теста. При сдвиговой деформации механическая деструкция полимера протекает более интенсивно, цепи рвутся на относительно короткие фрагменты, которые при взаимодействии образуют достаточно частую сетку, приобретающую большую упругость (прочность) и меньшую растяжимость. Учитывая малые размеры и относительно редкое расположение белковых макромолекул в частицах муки, без приложения деформаций сжатие—сдвиг при замесе макромолекулы развертываются медленно и менее полно, что должно уменьшить долю цепей белка, участвующих в структурообразовании, что особенно наглядно видно при уменьшении количества белка в муке.

Таким образом, деформация сдвига в большей степени повышает вязкоупругие свойства тестовых полуфабрикатов, а растяжения — де формационные. Рациональное сочетание таких воздействий обеспечивает улучшение качества хлеба, в частности, его формоустойчивость, особенно при переработке слабой муки.

Пластификация должна происходить при таких скоростях сдвига материала, когда не нарушается его сплошная среда, а скольжение и трение по рабочим поверхностям сведены к минимуму, исключено значительное перемещение (перебрасывание) рабочими органами пластификатора отдельных объемов теста внутри месильной камеры. Перспективным является такой способ пластификации, когда рабочие органы не скользят в массе обрабатываемого материала, а прокатываются и при защемлении деформируют его.

Увеличение степени механической обработки ускоряет процесс созревания теста, улучшает его реологические свойства и газоудерживающую способность. Это связано с более быстрым образованием клейко вины, накоплением коллоиднорастворимой фазы белков и их водорастворимой фракции. Механическая обработка сказывается также и на свойствах крахмала, связывающего около половины влаги теста. Экспериментально доказано, что механическое воздействие на крахмал, при водящее к повреждению и измельчению крахмальных зерен, значительно усиливает процессы гидролиза крахмала под воздействием кислот и амилолитических ферментов. Интенсивный замес оказывает положительное влияние на водопоглотительную способность муки, обеспечивает возможность выдерживания нормированной влажности теста из муки разного хлебопекарного достоинства и, соответственно, соблюдения установленных норм выхода изделий. В качестве показателя, характеризующего степень механической обработки теста при замесе, принято использовать величину удельной работы замеса

a =А/ m

где А- работа замеса, кДж;

m - масса теста в деже, кг;

А =Nj / n

где N — мощность электродвигателя тестомесильной машины, кВт;

j — продолжительность замеса, с;

n — КПД привода;

a = N /( n П),

где П — производительность машины, кг/с.

По величине удельной работы все тестомесильные машины можно разделить на следующие группы: для обычного замеса, а = 2...4 Дж/г; для усиленной механической обработки, а = 9...11 Дж/г; для интенсивного замеса а = 25...40Дж/г.

В качестве дополнительных характеристик используют показатель интенсивности замеса

q = N /( nm )

где n — частота вращения (качания) лопасти.

Установлено, что усиленную механическую обработку целесообразно использовать в сочетании с большими густыми опарами, а интенсивный замес — с жидкими тестовыми полуфабрикатами.

Интенсивная механическая обработка теста при замесе позволяет сократить продолжительность брожения теста перед разделкой до 20...30 мин вместо 1,5...2,0 ч при обычном замесе. Это дает в среднем 1% экономии сухих веществ муки на брожение. Кроме того, удельный объем хлеба повышается на 15...20%, улучшаются структура пористости, цвет и эластичности мякиша. Исследования технологической эффективности интенсивной механической обработки теста в зависимости от качества муки, наличия рецептурных добавок, различного рода улучшителей и схемы тестоприготовления показали, что степень интенсивности механической обработки должна варьировать в широких пределах в зависимости от количественных и качественных показателей клейковины муки.

Так, для теста муки со слабой клейковиной оптимальный уровень энергозатрат на замес примерно в 3 раза меньше, чем для теста из муки с сильной клейковиной. Машины для интенсивного замеса отличаются высокой энергоемкостью, поэтому в условиях значительного роста стоимости электроэнергии их использование целесообразно только после учета всех существующих факторов.

Эффективным методом снижения энергоемкости является двухстадийный способ приготовления теста с выдержкой между стадиями. Сначала необходима гомогенизация компонентов в скоростном смесителе путем быстрого контакта дисперсных частиц муки с дисперсионной средой жидкого полуфабриката. На стадию гомогенизации затрачивается сравнительно небольшая доля энергии.

После гомогенизации проводят механическую обработку теста — пластификацию, обеспечивающую максимальный расход энергии на де формацию полуфабриката. Брожение между стадиями не только существенно улучшает технологические свойства теста и качество хлеба, но и вследствие интенсивного протекания биохимических и коллоидных процессов значительно снижает расход энергии на замес.

1.1 Аппаратурно-технологическая схема непрерывного приготовления теста на большой густой закваске

Схема приведена на листе графической части № 1.

Схема приготовления теста из ржаной или ржаной и пшеничной муки на большой густой закваске в бункерном агрегате непрерывного действия приведена на рисунке 1. Закваску готовят из ржаной обойной муки (в этом случае массовая доля влаги в закваске составляет 48-50 %, кислотность 13-16 град) или из ржаной обдирной муки (кислотность 11-14 град). Подъемная сила закваски по «шарику» составляет до 25 мин. Закваску замешивают в машине непрерывного действия, в которую непрерывно дозируют воду, муку и 1/3 выброженной закваске. Замешанную закваску лопастным нагнетателем подают по трубопроводу и с помощью поворотного лотка загружают сверху в одну из секций бункера для брожения. В момент загрузки последней секции первая секция разгружается. Период загрузки всех секций бункера равен продолжительности брожения закваски. Выброженную закваску разгружают через отверстие в днище бункера. С помощью лопастного нагнетателя 60% закваски по одному трубопроводу направляют в тестомесильную машину для замеса теста, а 40% по другому трубопроводу возвращают в тестомесильную машину для воспроизводства самой закваски. Замес теста осуществляется в машине непрерывного действия, в которую кроме закваски с помощью дозаторов непрерывного действия подаются вода, мука и другие жидкие компоненты по рецептуре. Начальная температура теста при замесе не превышает 30°С. Замешанное тесто лопастным нагнетателем по трубопроводу подают в емкость для брожения, откуда оно поступает на разделку, затем на формование тестовых заготовок, их расстойку и выпечку обычным способом.

Замес хлебопекарного теста заключается в смешивании сырья (муки, воды, дрожжей, соли, сахара и других компонентов) в однородную массу, придании этой массе необходимых структурно-механических свойств, насыщении ее воздухом и создания, таким образом, благоприятных условий для последующих технологических операций. Замес не простой механический процесс, он сопровождается биохимическими и коллоидными явлениями, повышением температуры замешиваемой массы.

Тестомесильные машины в зависимости от рецептурного состава и особенностей ассортимента должны оказывать различное воздействие на тесто и последующее его созревание. От работы тестомесильных машин зависит в итоге качество готовой продукции.

В зависимости от структуры рабочего цикла тестомесильные машины делят на машины периодического действия и машины непрерывно го действия. Машины периодического действия снабжают стационарными месильными емкостями (дежами) или сменными (подкатными дежами). дежи бывают неподвижными, со свободным или принудительным вращением.

По интенсивности воздействия рабочих органов на обрабатываемую массу месильные машины делятся на три группы: тихоходные, с усиленной механической проработкой и интенсивные. При этом величина удельной энергии, расходуемой на замес, возрастает от 2.. .4 до 25.. .40 Дж/г.

Конструкция тестомесильной машины во многом определяется свойствами замешиваемого сырья. Эластично-упругое тесто требует более интенсивного проминания, чем пластичное. Для замеса теста из пшеничной муки высшего и 1 сортов, проявляющего выраженную упругость и эластичность, следует применять машины со сложной траекторией движения месильного органа в одной плоскости или с пространственной траекторией лопасти, а также машины с двумя вращающимися месильными органами.

Для замеса пластичного теста (из пшеничной обойной или ржаной муки) можно использовать машины более простой конструкции, например, с вращающимся месильным органом.

В зависимости от траектории месильных органов выделяют тесто месильные машины с простым, вращательным, планетарным и пространственным движением. По расположению оси месильного органа различают машины с горизонтальной, наклонной и вертикальной осями.

По виду получаемых полуфабрикатов различают машины для замеса густых опар и теста влажностью 30...50%, для приготовления жидких опар, заквасок и питательных смесей влажностью 60...70%.

В зависимости от используемой системы управления тестомесильные машины бывают с ручным, полуавтоматическим и автоматическим управлением.

Раздел 2 .Обзор литературных источников

В настоящее время существует большое разнообразие машин для приготовления теста российского и иностранного производства. К ним относятся тестоделительные машины, содержащие дежу для замеса теста с приводом и месильный рычаг с попереченной, тестомесильные машины различных конструкций, тестоприготовительные бункеры. Рассмотрим некоторые варианты тестомесильного оборудования.

2.1 Тестомесильная машина периодического действия ТММ-1М

а – вид общий, б - дежа

Рисунок 1-Тестомесильная машина ТММ – 1М с подкатной дежой

Особенностью работы тестомесильных машин периодического действия с подкатными дежами является то, что перед замесом в дежу загружают определенную порцию компонентов, дежу подкатывают и фиксируют на фундаментной площадке тестомесильной машины.

После замеса дежу с тестом помещают в камеру брожения, где происходит его созревание в течение нескольких часов. К месильной машине в это время подкатывается следующая дежа, и цикл повторяется. На одну месильную машину приходится от 5 до 12 дежей в зависимости от производительности линии.

Поскольку масса дежи с тестом достигает 300-500 кг полы тестомесильных отделений выкладывают плитками.

Перемещение дежей требует применения физического труда, поэтому в отдельных конструкциях тестоприготовительных агрегатов используются специальные конвейеры (кольцевые, цепные) для механизации перемещения дежей.

В тестомесильных машинах со стационарными дежами замешенное тесто сразу же поступает в специальные емкости для брожения.

Тестомесильная машина ТММ-IМ с подкатной дежой (рисунок 1) используется для замеса опары и теста. Влажностью не менее 39% при выработке различных сортов сдобных булочных изделий на хлебопекарных предприятиях малой мощности и в кондитерских цехах.

Машина состоит из станины 7, рычага 2 с месильным органом 13 и направляющей лопаткой 17, ограждения 1 месильного органа и при вода. Месильный рычаг опирается на шарнирную вилку 3. Хвостовик рычага вставлен в подшипник, укрепленный в кривошипе 4, который смонтирован на ступице звездочки 5.

Замес теста производится в подкатной деже емкостью 140 л. дежа (рисунок 1) состоит из трехколесной каретке 18, на которой установлена сварная емкость 19. К днищу емкости приварен фланец 21 со шлицевой втулкой 20, укрепленной в ступице 23 каретки. В этой ступице расположен шлицевой валик с квадратным хвостовиком 22. дежа накатывается на площадку 14 при этом квадратный хвостовик шлицевого валика дежи входит в квадратное гнездо диска 16. После автоматического фиксирования в лежу поступают мука и жидкие компоненты.

Машина приводится в движение от электродвигателя 8 через главный редуктор 11. Вал червячного колеса имеет два выходных конца. На одном конце укреплена звездочка 10 цепной передачи 9, вращающая звездочку 5, которая приводит в движение месильный рычаг. Другой конец вала через муфту и соединительный валик 12 передает движение червячному редуктору 15. На валу червячного редуктора 15 расположен диск 16, на котором вращается дежа. Для проворачивания месильного рычага вручную на противоположном конце вала электродвигателя за креплен маховик 6. Освобождение дежи после замеса производится при помощи специальной педали.

2.2 Тестомесильная машина Т2-М-63

Рисунок 2 - Тестомесильная машина Т2-М-6З со стационарной дежой

Тестомесильная машина Т2-М-6З со стационарной дежой применяется для замеса высоковязких полуфабрикатов (бараночного и сухарного теста)

Машина (рисунок 2) состоит из металлической корытообразной емкости 18 объемом 0,38 м которая закрыта стационарной крышкой 10.

Внутри емкости расположены два месильных лопастных органа 11, укрепленных на двух параллельных валах — переднем 1 7и заднем 12, установленных в горизонтальной плоскости.

Месильные органы вращаются навстречу друг другу с частотой 38 мин- от электродвигателя 7 через клиноременную передачу и две пары косозубых зубчатых передач. Подача муки и жидких компонентов для замеса теста производится через горловину 4 и патрубок З при вращении месильных органов.

Замес теста производится путем обработки компонентов между вращающимися лопастями и стенками емкости. По окончании замеса емкость поворачивается на угол 800 вокруг оси переднего вала и выходит из-под стационарной крышки 10. Одновременно открывается откидная крышка 9, и тесто выгружается через люк. Поворот емкости для выгрузки теста осуществляется от реверсивного электродвигателя 8, который через клиноременную передачу вращает винт 13. Этот винт перемещает гайку которая входит двумя штифтами в продольные пазы рычага 16, укрепленного на днище емкости. В результате рычаг поворачивает емкость для выгрузки теста. Выключение электродвигателя в крайних положениях емкости осуществляется автоматически с помощью конечных выключателей 14.

Месильная емкость и все элементы машины смонтированы на станине 15. Электрооборудование смонтировано в шкафу 2 Элементы привода машины, представляющие опасность для обслуживающего персонала, за крыты ограждениями 1, 5 и 6.

2.3 Тестомесильные машины с откатной дежой серии АЕ

Рисунок 3- Тестомесильные машины с откатной дежой серии АЕ

Технические характеристики:

| Модель | Мука, кг | Тесто, кг | Рабочий обьем дежи, л | Мощность, кВт | Габариты, мм | Вес, кг |

| AE 160 | 160 | 120 | 150 | 1,8/3,1 | 1070 х 780 х 1200 | 760 |

| AE 200 | 200 | 160 | 200 | 3,0/4,5 | 1300 х 960 х 1355 | 1080 |

| AE 250 | 250 | 200 | 250 | 3,0/4,5 | 1330 х 1020 х 1355 | 1100 |

| AE 300 | 300 | 220 | 275 | 4,0/7,5 | 1390 х 1079 х 1355 | 1280 |

Промышленные тестомесильные машины с откатной дежой серии АЕ делают процесс приготовления теста более производительным и гибким, т.к. позволяют использовать две и более дежи в работе с одной машиной. Данная линия тестомесов представлена машинами с объемом дежи на 160 кг и 240 кг теста. Промышленная серия АЕ была сконструирована для обслуживания крупных хлебопекарных комбинатов, и поэтому данные тестомесы предназначены для ежедневной работы с соответствующими объемами теста. Тестомесы сконструированы таким образом, чтобы обеспечить максимальную прочность корпуса машины и ее надежность в работе. Масляно-гидравлическая система подъема-опускания месильной головки и фиксация тележки являются полностью автоматическими. Операция перемещения дежи предельно проста - когда процесс замеса завершен, месильная головка автоматически поднимается и освобождает дежу, а благодаря компактному размеру тележки, дежа легко передвигается, даже будучи заполненной тестом. Для повторения рабочего цикла следующего замеса теста придвиньте дежу с ингредиентами к машине; специальный электромагнитный прибор определит наличие дежи и зафиксирует ее на месте. Панель управления проста в применении и обеспечивает выполнение всех функций тестомесильной машины:

· С помощью селектора выбирается направление вращения дежи на первой скорости цикла, что ускоряет весь процесс замеса.

· Машина может функционировать в трех различных режимах - автоматическом, полуавтоматическом или ручном, режим выбирается поворотом ручки в соответствующее положение.

· Автоматический режим замеса: машина автоматически переключается с 1-й на 2-ю скорость.

· Полуавтоматический режим замеса: машина работает на 1-й или на 2-й скорости.

· Ручной режим замеса: таймеры отключены, и машина работает на выбранной оператором скорости.

Когда тележка с дежой вставлена в машину и приводы состыкованы должным образом, на панели управления загорается зеленая лампочка. Затем нажатием на кнопку запускается автоматический режим замеса: гидравлические зажимы закрываются, опускается месильная головка и начинается непосредственно цикл замеса теста. В конце цикла замеса месильная головка поднимается, открываются зажимы и освобождается тележка с дежой.

2.4 Тестомес Subal AE

Рисунок 4- Спиральная тестомесильная машина Subal AE

Технические характеристики тестомесов Subal AE:

| Модель | Мука, кг | Тесто, кг | Рабочий обьем дежи, л | Мощность, кВт |

Габариты, мм | Вес, кг |

| AE 30 | 30 | 45 | 56 | 0,9/1,7 | 750 х 570 х 1025 | 325 |

| AE 50 | 50 | 80 | 100 | 1,8/3,1 | 1050 х 760 х 1200 | 755 |

| AE 80 | 80 | 120 | 150 | 1,8/3,1 | 1070 х 780 х 1200 | 760 |

| AE 100 | 100 | 160 | 200 | 3,0/4,5 | 1300 х 960 х 1355 | 1080 |

| AE 125 | 125 | 200 | 250 | 3,0/4,5 | 1330 х 1020 х 1355 | 1100 |

| AE 150 | 150 | 220 | 275 | 4,0/7,5 | 1390 х 1079 х 1355 | 1280 |

Основные особенности спиральной тестомесильной машины Subal AE

· Большая масса замешиваемого теста, до 160 кг.

· Два режима работы, ручной и автоматической с панели управления

· Таймер

· Двухскоростной двигатель

· Возможность работать с различным тестом

· Самоопрокидывающиеся дежа

Тестомесильная машина модели AE компании Субаль представляет собой прочную, надежную и простую в управлении машину, рассчитанную на различные условия эксплуатации. Наиболее важными факторами для обеспечения однородного замеса теста являются форма спирали и ее относительная скорость в сравнении со скоростью вращения дежи. Именно в этих параметрах заключается секрет получения мягкого, качественного и совершенно однородного теста.

Преимущество данной модели перед аналогами:

· Тестомесительная машина с подъемником может выгружать тесто в российские дежи 140 и 330 литров.

· Большая масса замешиваемого теста, до 220 кг.

· Два режима работы: ручной и автоматический с панели управления.

· Таймер.

· Возможность работы с различными видами теста.

· Самоопрокидывающая дежа.

2.5 Тестомесильная машина Х-26А

а – вид общий, б- месильная емкость

Рисунок 5 –Тестомесильная машина Х – 26А

Тестомесильная машина Х-26А относится к тихоходным машинам и используется в бункерном тестоприготовительном агрегате. Машина (рисунок 5) состоит из станины 7, месильной емкости 6, питателя 1 с ворошителем и сигнализаторами уровня муки 8, барабанного дозатора муки 2. Месильная емкость сверху закрыта двумя крышками 4 и 5 из органического стекла. Крышка 4укреплена на съемной крышке З, выполненной из нержавеющей стали. В крышке З имеются отверстия для подачи жидких компонентов и опары. Замешанная опара или тесто выгружаются через отверстие 9. Электродвигатель и все приводные механизмы закрыты ограждениями 10, в которых имеются двери. Управление работой машины осуществляется с пульта управления 11.

Месильная емкость 11 (рисунок 5-б) имеет корытообразную форму и выполнена из нержавеющей стали. Внутри емкости в выносных подшипниках качения 1 и 9 расположены два параллельных вала 8, на которых укреплены съемные месильные лопасти 10.

Каждая лопасть расположена под углом к оси вала. С целью регулирования интенсивности замеса, а также производительности машины угол между осью месильного вала и касательной к поверхности лопасти можно изменять при помощи гаек 6.

После установки вручную необходимого угла лопасть фиксируют с помощью втулки 7. Втулка имеет коническое отверстие с одной стороны, совпадающее с криволинейной поверхностью вала. После установки лопасти гайки затягивают. В торцевых стенках емкости имеются уплотнения. Уплотняющими элементами являются торцевые поверх скребка 5 и кольца 4, которое поджимается к поверхности прижимной гайкой 2 через рези новое демпфирующее кольцо 12. Прижимная гайка фиксируется винтом З.Регулирование количества под муки осуществляется изменением угла поворота дозировочного барабана. Для контрольного отбора муки в боковой части корпуса машины имеется окно, которое закрывается откидной крышкой.

2.6Машина тестомесильная FIMAR 12/S

Рисунок 6 – Тестомесильная машина FIMAR 12/S

Преимущество использования аппаратов итальянской компании Fimar заключается в том, что в процессе работы и перемешивания тесто не нагревается, тем самым предотвращается процесс брожения и обеспечивается высокое качество теста.

Модели тестомесов отличаются друг от друга только объемом дежи - от 16 до 32 л. Необходимую производительность рассчитать просто: максимальная загрузка дежи - 2/3 объема, продолжительность одного замеса около 15 минут. Значит, аппарат с дежой на 32 литра сможет приготовить 20 кг теста за 15 минут или 80 кг в час. Это вполне достаточное количество для приготовления заготовок для более чем 300 пицц диаметром 30 см в час.

- Модель FIMAR: 12/S, спиральная

- Объем дежи (л): 16

- Размер (см): 34х65х59

- Напряжение (B): 380

- Мощность (кВт): 0,75

2.7 Тестомесильная машина с подкатной дежой Прима-375

Рисунок 7 –тестомесильная машина Прима- 375

Автоматическая тестомесильная машина с двумя спиральными месильными органами, центральным отсекателем, подкатной вращающейся цилиндрической толстостенной дежой из нержавеющей стали емкостью 375 л предназначена для эксплуатации в 1-3 - сменных режимах в условиях промышленного производства хлеба, хлебобулочных и кондитерских изделий.

Тестомесильная машина в отличии от традиционных спиральных тестомесильных машин интенсивного замеса оснащена двумя месильными органами с индивидуальными приводами. Данная схема замеса позволяет увеличить производительность машины за счет уменьшения времени замеса от 25% до 50% в зависимости от рецептуры замешиваемого теста.

Функция плавного изменения скорости вращения месильных органов и дежи позволяет легко подбирать оптимальные режимы замеса для получения необходимых реологических свойств для всех видов теста. Благодаря интенсивному замесу на Приме-375 широкого ассортимента пшеничного, ржаного и смешанных видов теста для хлеба, хлебобулочных и кондитерских изделий, принципиально улучшается качество выпекаемой продукции:

· увеличивается объем изделий

· мякиш становится более эластичным

· пористость получается равномерной и мелкой

· корка становится более интенсивно окрашенной

· замедляется очерствение готовых изделий.

Температура теста при замешивании повышается не более чем на 2 С/мин.

Автоматическая система управления на базе промышленного контроллера SIEMENS SIMATIC S7-200 с цветной сенсорной панелью управления обеспечивает: ввод, редактирование, хранение и воспроизведение в автоматическом режиме до ста 10-шаговых программ замеса теста с возможностью задания технологических параметров в каждом шаге тестирование и диагностику работоспособности узлов и агрегатов машины мониторинг аварийных ситуаций с автоматическим отключением машины автоматическое ведение архивов: замесов, аварийных событий с диагностикой неисправностей, учета времени наработки машины контроль нагрузки на приводы рабочих органов машины возможность совместной работы с дозирующими станциями сыпучих и жидких компонентов подключение к технологическому компьютеру с возможностью удаленного управления (опционально) управление загрузчиком опары и автоматом выгрузки теста, при наличии этих устройств.

Прима-375 имеет:

приводы вращения месителей и привод вращения дежи с функцией плавного изменения их скоростей вращения реверсивное вращение дежи на малой скорости все элементы конструкции, контактирующие с тестом, из нержавеющей стали гидравлический привод подъема - опускания траверсы и фиксации дежи, узлы и агрегаты гидравлической системы - от лучших европейских производителей встроенный датчик температуры с индикацией на сенсорной панели приводы вращения месильных органов - групповую клиноременную передачу привод вращения дежи с плавным пуском двигателя, исключающий повреждение элементов конструкции в случае удара шестерен привода зуб в зуб при закатывании дежи Д-375 с возможностью установки в положение с наклоном около 45 град.С для санитарной обработки патрубки на крышке дежи для загрузки сыпучих и жидких компонентов в автоматическом и ручном режимах крышку дежи со смотровым стеклом, конструкция которой позволяет практически исключить распыл муки при замешивании силовой шкаф с пультом управления с возможностью установки на корпусе машины как справа (серийно), так и слева удобный доступ ко всем узлам, механизмам и агрегатам для технического обслуживания мотор-редуктор привода вращения дежи, работающий без замены смазки в течение всего срока службы лучшие образцы пускорегулирующей аппаратуры иностранного производства, обеспечивающие минимальное техническое обслуживание и высокую надежность в эксплуатации в комплект поставки включен ЗИП. Гарантийный срок эксплуатации тестомесильной машины Прима-375 - 1 год. Для подъема, опрокидывания и опускания деж Д-375 тестомесильных машин Прима-375 применяется дежеподъемоопрокидыватель Восход-ДО-6. Технические характеристики

Объем используемой дежи, л 375

Максимальная масса теста*, кг/замес 250

Минимальная масса теста, кг/замес 20

Номинальная потребляемая мощность, кВт 49

Номинальное напряжение, В 3NPE~380

Габаритные размеры, мм 1940x1425x1625

Масса, кг, не более (без дежи Д-300) 1570

- масса дежи Д-375, кг, не более 270

* - Рекомендации по расчету максимальной массы теста различных рецептур находится в инструкции по эксплуатации Примы-375

2.8 Известна тестомесильная машина (а.с. №1115694, А21 С 1/02 от 30.09.84г), содержащая емкость с вертикальным рабочим органом, механизм вращения и подъема рабочего органа, приспособление для закрепления емкости.

Известна также тестомесильная машина (а.с. №2101956, кл. А 21 С 1/02), содержащая основание с откидывающейся верхней частью, в которой установлен рабочий орган с механизмами его вращения вокруг своей оси. На основании закреплена вилка, в центре которой смонтирована опора для размещения оси вращения емкости. Недостатком этой машины является то, что при порционном делении теста с помощью делительной машины производится лишняя перекладка теста в другую емкость, чтобы транспортировать и загрузить его в бункер тестоделительной машины.

Известна тестоделительная машина (а.с. № 2045903, кл. А 21 1/02-прототип), содержащая дежу для замеса теста с приводом и месильный рычаг с попереченной. Месильный рычаг выполнен в виде полурамки, концы боковых сторон которой соединены с попереченной вала привода месильного рычага с возможностью поворота полурамки вокруг оси, перпендикулярной оси вращения поперечины, при этом планшайба вала привода дежи снабжена штифтами, а нижняя поверхность ее снабжена кольцом с наклонными пазами. Недостатками машины являются:

-низкое качество замеса теста, обусловленное наличием зон непромеса из-за большого поля полурамки, внутри которой остаются зоны непромеса, т. е невозможность обеспечить в процессе работы перемещение зон между собой;

-не представляется возможным в данный момент остановить машину, когда полурамка с поперечиной займет положение, возможное для ее поворота с целью удаления из дежи, при этом сам поворот полурамки осуществляется с большим усилием и неудобством, особенно при крутом тесте со значительной массой.

Недостатком вышеперечисленных машин является невысокое качество теста вследствие отсутствия в них функциональных элементов, обеспечивающих замер и регулирование расхода муки, а также приспособлений, обеспечивающих стабилизацию состава теста, а также то, что при порционном делении теста с помощью делительной машины производится лишняя перекладка теста в другую емкость, чтобы транспортировать и загрузить его в бункер тестоделительной машины. Важным недостатком машин является то, что происходит неравномерный замес теста по всей его массе, интенсивный замес осуществляется на уровне расположения лопаток, т.е. верхние и промежуточные слои теста замешиваются недостаточно, что в конечном итоге сказывается на качестве выпечки.

Целью предлагаемого изобретения является повышение качества замеса теста, создание удобства и снижения усилия при удалении месильного рычага из дежи. Эта задача решается тем, что привод месильного рычага содержит ротор, выполненный в виде цилиндрического барабана с вертикальным валом, при этом на цилиндрическом барабане имеется профильный паз, связанный с вертикальным валом месильного рычага посредством ролика, расположенного на пальце, установленном на конце вертикального вала перпендикулярно его продольной оси, а оба привода кинематически связаны один с другим посредством установленных на вертикальном валу привода дежи и вертикальном валу ротора зубчатых колес таким образом, что передаточное число не является целым числом и равно , например 2,2.

Раздел 3.Описание оборудования

Изобретения относится к пищевой промышленности, а именно к хлебопекарной и кондитерским отраслям, и касается устройств, применяемых для приготовления однородных масс, в частности для замеса теста.

Машина состоит из следующих основных частей: станина с плитой, месильный рычаг с шарниром, стойка, съемная дежа с диском, привод вращения дежи и месильного рычага, а также электрооборудование. Стойка выполнена в виде трубы с карманом и масленкой. Месильный рычаг с шарниром содержит корпус с патрубком, крышку, специальные болты, которые взаимодействуют с коническим отверстиями вала, стопорный винт взаимодействует попеременно с коническими отверстиями. Съемная дежа с диском, в котором равномерно по окружности размещены четыре пальца.

Привод вращения дежи и возвратно-поступательного перемещения месильного рычага включает следующее: электродвигатель, установленный на плите с возможностью перемещения по ее продольным пазам и жесткой фиксацией его болтами, ременную передачу, шкивы, червячный редуктор, закрепленный на плите, на одном из концов его вертикального вала жестко уставлена планшайба с наклонными пазами, а на другом также жестко установлено зубчатое колесо, кинематически связанное с зубчатым колесом, расположенным на вертикальном валу ротора, в пазу расположен ролик, установленный на пальце с масленкой, жестко связанной с валом, вал, смонтированный в плите, связанный с валом посредством траверсы, предохранительную втулку, шарикоподшипниковые опоры ротора, с состав машины входит пульт, который имеет световую сигнализацию, извещающую о включении питания.

Машина работает следующим образом: Смешивание теста в машине происходит за счет единовременно совершаемых вращений дежи и возвратно-поступательного вертикального перемещения месильного рычага, и при передаточном числе зубчатого колеса привода дежи к зубчатому колесу привода месильного рычага, равному не целому числу, например 2,2, обеспечивается сближение месильного рычага с дном дежи при ее вращении в разных точках по окружности, что обеспечивает качественное перемещение теста при замесе, далее от электродвигателя посредством ременной передачи и шкивов и вращение передается на вертикальный червячного редуктора, планшайбе и посредством пальцев, входящих в наклонные пазы, осуществляющие вращение съемной дежи и зубчатого колеса , которое приводит во вращение зубчатое колесо, вращая тем самым ротор, по пазу которого перемещается ролик, перемещая тем самым возвратно-поступательно вал, а вместе с ним и месильный рычаг, при этом вал, связанный с валом посредством траверсы, обеспечивает надежное удержание месильного рычага от проворота во время вращения дежи при замешивании теста. После замеса теста винт выводится из конического отверстия шарнира, и рычаг выводится из дежи в вертикальное положение, где стопорится винтом во второе коническое отверстие шарнира, после чего дежа снимается с машины и далее транспортируется согласно технологического процесса.

Формула изобретения: Машина тестомесильная, содержащая дежу для замеса теста с приводом, включающим вертикальный вал с планшайбой, и месильный рычаг, расположенный на вертикальном валу привода месильного рычага, отличающаяся тем, что привод месильного рычага содержит ротор, выполненный в виде цилиндрического барабана с вертикальным валом, при этом на цилиндрическом барабане имеется профильный паз, связанный с вертикальным валом месильного рычага посредством ролика, расположенного на пальце, установленном на конце вертикального вала перпендикулярно его продольной оси, а оба привода кинематически связаны один с другим посредством установленных на вертикальном валу привода дежи и вертикальном валу ротора зубчатых колес таким образом, что передаточное число не является целым числом и равно, например 2,2.

Техническая характеристика тестомесильной машины

Производительность, кг/ч ………………………………….800

Вместимость дежи, л………………………………………..160

Длительность замеса, мин………………………………… 7

Число качаний месильного рычага, мин-1 ………………..23,5

Мощность электродвигателя, кВт…………………….. 7

Частота вращения дежи, мин-1 ………………………..5,9

Масса машины с дежой, кг……………………………..553

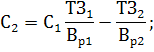

Технологические расчеты

Производительность тестомесильной машины:

![]()

Работа, расходуемая на перемещение массы

А1 = z·b· П· т ·n2 ·cos(90-)·( r1 2 - r2 2 )·[(1-k)· П2 ·( r2 2 + r1 2 ) +0.5·k·S2 ] ;

А=1·0,05·0.22·1100·0,4·0,5(0,352 -0,302 )·{(1-0.2) 0.222 ·(0,352 +0,302 ) +0.5 ·0.2·0.52 } =0.026Дж/ об

Работа, расходуемая на привод месильных лопастей

А2 = 2/3· ·z ·b· П2 · л ·n2 · ( r1 3 - r2 3 );

А2 =2/3·0,05·2·0,050,222 ·7800·0,42 · (0,352 -0,302 ) = 0,01 Дж/об

Работа, расходуемая на изменение структуры теста

А3 =(0,05…0,1)А1

А3 =0,1·0,026=0,0026Дж/ об

Работа, расходуемая на нагрев теста и соприкасающихся с ним металлических частей:

![]() =

=![]()

Общий расход энергии

А=А1 +А2 +А3 +А4 = 0,026+0,01+0,0026+222,4= 222,44 Дж/об

Установочная мощность электродвигателя для привода тестомесильной машины

Nэл = А· n/1000· = 222,44·23,5/1000·0,85= 6,15 кВт.

Выбираем двигатель из стандартного ряда и принимаем мощность равную 7 кВт для обеспечения запаса мощности при работе машины на полную мощность.

Кинематические расчеты

Определяем общее передаточное число iоб от вала электродвигателя, имеющего частоту вращения nэд , до вала, на котором крепится ведущее звено исполнительного механизма, и имеющего частоту вращения nвд

iоб = nэд / nвд ;

iоб =600/23,5=25

Определяем передаточное число зубчатой цилиндрической передачи

iзп = nвд / nвм ;

iзп =23,5/3,2=7,3

Определяем передаточное число ременной передачи

iрп = nвд / nвм ;

iрп =600/200=5

Расчеты деталей на прочность

Производим расчет толщины стенок дежи воспринимающих внутреннее давление, может быть выполнен на основании эмпирической зависимости:

![]()

![]()

Раздел 5 Техноэкономические расчеты

Экономическая эффективность определяется путем сравнения общих и частных показателей вариантов проектных решений. Основным из общих показателей являются затраты труда, стоимость продукции, приведенные затраты, коэффициенты экономической эффективности капитальных вложений, срок окупаемости.

Рассчитываем стоимость материала, необходимого для производства деталей См , руб.

![]()

Где, ![]() -средняя стоимость 1 кг материала из которого изготавливают детали, руб.(=30 руб.)

-средняя стоимость 1 кг материала из которого изготавливают детали, руб.(=30 руб.)

![]() -масса изготавливаемых деталей, кг (=105 кг)

-масса изготавливаемых деталей, кг (=105 кг)

См = 30105=3150 руб.

Фонд оплаты труда рабочих изготавливающих детали Фо , руб.

![]()

Где, Ту -трудоемкость установки детали, чел/ч(=83 чел/ч)

СЧо - средняя оплата труда рабочих машиностроительного завода, руб(=37 руб)

Фо =8337=3071 руб.

Отчисления в фонд 31% от фонда оплаты труда рабочих изготавливающих детали Оф , руб.

Оф =30710,31=952 руб.

Затраты на производство модернизированной машины Зм , руб.

Зм = Сс + См + Оф + Фо =221045+6900+3071+952=231968 руб.

Торговая цена модернизированной машины Цм , руб рассчитывается по формуле:

Цм =зм +ТН,

Где, ТН –торговая наценка, руб (=54345 руб.)

Цм = 231968+54345=286313 руб.

Расчеты капительных затрат по внедрению модернизированной машины. Покупка модернизированной машины Цм =286313 руб.

Монтаж модернизированной машины принимается в размере 5% от стоимости машины:

Мм =Цм 0,05

Мм =2863130,05=14316 руб.

Доставка модернизированной машины к месту работ рассчитывается и принимается 2% от стоимости машины:

Дм =Цм 0,02;

Дм =2863130,02=5726 руб.

Всего капитальных затрат по модернизации машины КЗ2 , руб,:

КЗ2 = Цм + Дм + Мм ;

КЗ2 =286313+5726+14316=306355 руб.

Затраты на текущий ремонт принимаются в размера 4% от капитальных затрат Зтр , руб:

Зтр = КЗ2 0,04;

КЗ2 =3063550,04=12254,5 руб.

Себестоимость выпускаемой продукции в год после внедрения модернизированной машины Вр2 , т:

Вр2 =р Псм ;

Где, Псм - производительность машины в смену, т

Псм = П02 Вр ;

Где П02 - производительность модернизированной машины, т/ч (=800кг/ч)

Вр - время работы оборудования(=6ч)

Псм = 8006=4,8 т

Вр2 =2884,8=1217т

Себестоимость выпускаемой продукции после внедрения модернизированной машины С2, руб./т :

Где, ТЗ1 –текущие затраты до внедрения модернизированной машины, руб(=38701 руб)

Вр1 -объем выпускаемой продукции до внедрения модернизированной машины, т/год(1050 т/год)

![]() ;

;

Годовой экономический эффект от внедрения модернизированной машины Эг , руб:

Эг =((Ц-С2 )Вр2 -0,15Кз2 )-(Ц-С1 )Вр1 ;

Где, Ц- цена реализации продукции руб/т (=30800)

Эг =((40040-38530)1217-0,15306355)-(40040-38111)1050=253947 руб.

Срок окупаемости капительных вложений То , год:

![]()

![]()

Удельная материалоемкость модернизированной машины Му2 :

![]()

Где, м - масса машины (=0,553 т.)

![]()

Удельная материалоемкость старой машины Му =0,57

Анализируя полученные результаты, мы видим, что при незначительном уменьшении массы и удельной материалоемкости машины, сумма капитальных вложений достаточна существенна. Это говорит о том, что стоимость и изготовление деталей модернизируемого узла тестомесильной машины высокая.

Раздел 6. Безопасность, экологичность окружающей среды и охраны

В процессе эксплуатации из-за ухудшения технического состояния, превышения допустимой нагрузки довольно часто обрушиваются крыши, несущие колонны, стены, разрушаются и падают кирпичные трубы, водонапорные башни, металлические мачты и другие конструкции. Под ними могут погибнуть люди.

Все здания подвергают осмотрам: общим и частным.

Общий осмотр проводит назначаемая руководителем комиссия. В ее состав могут быть включены один из заместителей руководителя или сам руководитель. При осмотре проверяют состояние и отсутствие трещин на несущих и ограждающих конструкциях, состояние отмостки вокруг зданий, желобов, водостоков, ворот, дверей, противопожарное состояние объекта.

При частном осмотре проверяют:

-положение основных несущих конструкций, вертикальность стен и конструкций.

-исправность состояния кровли и устройства отвода атмосферных и талых вод.

-отсутствие провисания штукатурки.

-состояние сварных, клепаных, болтовых соединений в металлоконструкциях.

-отсутствие перегрузок на строительные конструкции.

При обнаружении трещин немедленно устанавливают на них маячки и наблюдают за поведением трещин и конструкции в целом. При выявлении развития трещины принимают меры по устранению причин возникновения деформаций. После этого трещины заделывают.

Все обнаруженные в процессе общего и текущего осмотра недостатки заносят в технический журнал по эксплуатации данного здания. По ним разрабатываются и осуществляются мероприятия по текущему или капитальному ремонту данного объекту.

В соответствии с НББ 105-03 все помещения и здания по взрывопожарной и пожарной опасности подразделяют на категории А, Б, В, Г, Д.

Участки работы хлебоизготовительного оборудования относятся к В1-В4 категории т.е. в производстве присутствуют горючие и трудногорючие жидкости, твердые горючие и трудногорючие вещества и материалы(в том числе пыли и волокна.)

Цех по производству хлеба должен быть снабжен общеобменной вентиляцией, которая осуществляет замену воздуха по всему помещению, т.к. вредные вещества выделяются равномерно по всему помещению.

Общине требования безопасности к технологическому оборудованию, станкам, механизмам.

Каждый станок, механизм имеет свои конструктивные особенности, свое назначение, свои режимы работы, свои требования по эксплуатации и требования безопасности, характерные именно для него. Поэтому тестомесильные машины должны соответствовать целому ряду общих требований безопасности, характерных для большинства производственного оборудования. К таким требованиям относятся следующие:

-ограждение всех подвижных, вращающихся острых, горячих частей, деталей, выступающих концов валов, открытых передач. При этом сами защитные устройства должны быть достаточно прочными, не мешать обслуживанию объекта.

-быстро вращающиеся валы должны быть отбалансированны.

-машины должны иметь централизованную систему смазки, чтобы исключить операцию по смазыванию трущихся деталей.

-органы управления должны быть выполнены так, чтобы исключить их самопроизвольное включение.

-нагрев корпусов подшипников во время работы не должен превышать 60 С

-для защиты людей от поражения электрическим током при повреждении изоляции корпуса машин, питаемых от электрического тока, должны быть занулены и заземлены.

-на статических машин не должно накапливаться статическое электричество.

-общим для всех с/х машин является правило: не производить их ремонт, регулировку, чистку пока не будет остановлен двигатель.

-на случай забивания, заклинивания рабочих органов и во избежание их поломки машины снабжают предохранительными устройствами(муфтами, срезаемыми шпильками).

Заключение

В ходе выполнения данного курсового проекта были решены следующие задачи:

Во-первых, это закрепление знаний, полученных за время изучения теоретического материала, а также применение этих знаний при решении данной технической задачи, а именно усовершенствование тестомесильной машины, как следствие приобретение начальных навыков проектирования.

Во-вторых, ознакомление с технологией производства ржаного хлеба с соблюдением необходимых режимов и параметров, а также проведение необходимых технологического, энергетического, кинематического, экономического расчетов.

В-третьих, в результате выполнения данного курсового проекта, мы ознакомились с основными особенностями тестомесильных машин.

Список используемой литературы

1. Н.М. Личко «Технология переработки продукции растениеводства», М.: Колос, 2000 г.

2. С.Т. Антипов, И.Т. Кретов «Машины и аппараты пищевых производств» , М.: Высшая школа, 2001 г.

3. А.А. Курочкин, В.М. Зимняков, «Дипломное проектирование по механизации переработки продукции животноводства», Пенза: Пензенская ГСХА, 1998 г.

4. Г.И. Беляков, «Безопасность жизнедеятельности на производстве», СПб.: «Лань», 2006 г.

5. Т.И. Белова, С.С. Сухов, « Безопасность жизнедеятельности», Брянск: Издательство БГСХА, 2006 г.

6. Курс лекций по дисциплине «Механизация процессов переработки продукции растениеводства».

7. А.П. Нечаев «Технология пищевых производств» М.: Колос, 2002 г.

8. В.М. Хромеенков, «Технологическое оборудование хлебозаводов и макаронных фабрик», ГИОРД, 2002 г.

9. Н.А. Волкова, «Экономическое обоснование инженерно-технических решений в дипломных проектах», М.: Колос, 1998 г.

10. О.Т. Лунин, В.Н. Вельтищев, « Курсовое и дипломное проектирование технологического оборудования пищевых производств».

11. А.И. Драгилев, «Технологическое оборудование предприятий перерабатывающих отраслей АПК», М.:Колос, 2001 г.

12. А.В. Гордеев, О.А.Масленникова, «Экономика предприятия пищевой промышленности», М.:Колос, 2007 г.