Оборудование и технология эхо-импульсного метода ультразвуковой дефектоскопии

СОДЕРЖАНИЕ: Классификация акустических методов контроля. Эхо-импульсный метод ультразвуковой дефектоскопии. Условия выявления дефектов при эхо-импульсном методе. Виды помех, появляющихся при эхо-методе. Разрешающая способность эхо-метода.Реферат подготовил студент Невьянцев С.В, группа Фт-14061

ГОУ ВПО «УГТУ-УПИ»

Кафедра ФМПК

Екатеринбург 2004

Введение

Двадцать первый век - век атома, покорения космоса, радиоэлектроники и ультразвука. Наука об ультразвуке сравнительно молодая. Первые лабораторные работы по исследованию ультразвука были проведены великим русским ученым-физиком П. Н. Лебедевым в конце XIX, а затем ультразвуком занимались многие видные ученые.

Ультразвук представляет собой волнообразно распространяющееся колебательное движение частиц среды. Ультразвук имеет некоторые особенности по сравнению со звуками слышимого диапазона. В ультразвуковом диапазоне сравнительно легко получить направленное излучение; он хорошо поддается фокусировке, в результате чего повышается интенсивность ультразвуковых колебаний. При распространении в газах, жидкостях и твердых телах ультразвук порождает интересные явления, многие из которых нашли практическое применение в различных областях науки и техники.

Так, ультразвуковые колебания применяют в неразрушающем контроле. Профессор С. Я. Соколов использовал свойство распространения ультразвука в ряде материалов и предложил в 1928 году новый метод обнаружения дефектов, залегающих в толще металла. Ультразвуковой метод скоро получил признание в нашей стране и за рубежом. Это объясняется более высокой чувствительностью по раскрытию на 5 порядков, достоверностью в 2 – 2,5 раза обнаружения дефектов, более высокой оперативностью в 15 – 20 раз и производительностью в 2 – 4 раза, меньшей стоимостью в 2 – 6 раз и безопасностью в работе по сравнению с другими методами неразрушающего контроля.

1. Классификация акустических методов контроля

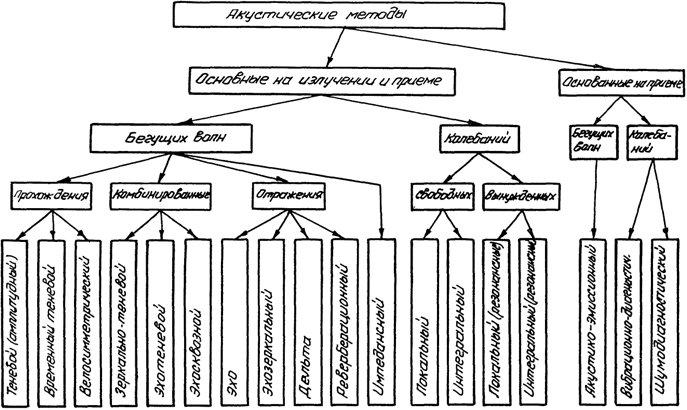

Согласно ГОСТ 23829-79 акустические метода делят на две большие группы: использующие излучение и приём акустических волн (активные методы) и основанные только на приёме (пассивные методы). В каждой из групп можно выделить методы, основанные на возникновении в объекте контроля бегущих и стоячих волн или колебаний.

Активные акустические методы, в которых применяют бегущие волны, делят на две подгруппы, использующие прохождение и отражение волн. Применяют как непрерывное, так и импульсное излучение.

К методам прохождения относятся следующие:

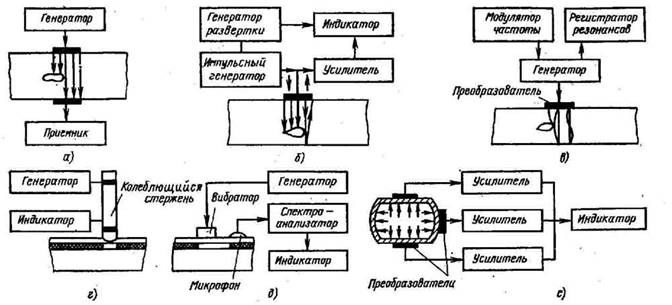

Теневой метод, основанный на уменьшении амплитуды прошедшей волны под влиянием дефекта. (рисунок 2 а)

Временной теневой метод, основанный на запаздывании импульса, вызванном огибанием дефекта.

Зеркально-теневой метод, основанный на ослаблении сигнала, отраженного от противоположной поверхности изделия (донного сигнала).

Велосиметрический метод, основанный на изменении скорости упругих волн при наличии дефекта.

В методах отражения применяют, как правило, импульсное излучение. К этой подгруппе относятся следующие методы дефектоскопии.

Рисунок 1 – Классификация ультразвуковых методов контроля. |

Эхо-метод. Регистрирует эхо-сигналы от дефектов. (рисунок 2 б)

Зеркальный эхо-метод основан на зеркальном отражении импульсов от дефектов, ориентированных вертикально к поверхности, с которой ведётся контроль.

Реверберационный метод предназначен для контроля слоистых конструкций типа металл-пластик. Он основан на анализе длительности реверберации ультразвуковых импульсов в одном из слоёв.

От рассмотриенных акустических методов неразрушающего контроля существенно отличается иимпедансный метод, (рисунок 2 г) основанный на анализе изменения механического импеданса участка поверхности контролируемого объекта, с которым взаимодействует преобразователь. На использование стоячих волн основаны следующие методы:

Локальный метод свободных колебаний. Он основан на анализе спектра возбуждённых в части контролируемого объекта с помощью ударов молоточка-вибратора. (рисунок 2 д)

Интегральный метод свободных колебаний. Механическим ударом возбуждаются вибрации во всём изделии или в значительной его части.

Локальный резонансный метод. Применяется в тольщиномерии. (рисунок 2 в)

Интегральный резонансный метод. Применяют для определения модулей упругости материала по резонансным частотам продольных, изгибных или крутильных колебаний изделий простой геометрической формы.

Рисунок 2 – Схемы основных акустических методов контроля. |

К методам вынужденных колебаний относят акустико-топографический, акустико-эмиссионный метод. (рисунок 2 е)

2. Эхо-импульсный метод ультразвуковой дефектоскопии.

Как видно, существует огромное количество методов ультразвуковой дефектоскопии, но один из наиболее распространённых методов является эхо-импульстный метод ультразвукового неразрушающего контроля. Это объясняется тем, что этот метод – в отличии от других – применим при одностороннем доступе к исследуемому объекту, и при этом позволяет определить размеры дефекта, его координаты, характер.

В эхо-импульсном методе ультразвуковой дефектоскопии (УЗД) используются те же принципы, что и в радио - и акустической локации.

Современный эхо-метод УЗД основан на излучении в контролируемое изделие коротких импульсов упругих колебаний (длительностью 0,5 – 10 мксек) и регистрации интенсивности (амплитуды) и времени прихода эхо-сигналов, отраженных от дефектов отражателей.

Импульсный эхо-метод позволяет решать следующие задачи дефектоскопии:

Обнаружение и определение координат дефектов, представляющих собой нарушения сплошности и расположенных как на поверхности, так и внутри металлических и неметаллических изделиях и в сварных соединениях.

Определение размеров дефектов и изделий.

Обнаружение зон крупнозернистости в металлических изделиях и заготовках.

Аппаратура, реализующая данный метод, позволяет определить характер дефектов, идентифицировать их по размерам, формам, ориентации.

2.1 Характеристики

К основным характеристикам метода относятся: чувствительность, максимальная глубина прозвучивания, минимальная глубина (мертвая зона), разрешающая способность, точность измерения расстояния, производительность контроля[4].

Под чувствительностью понимают минимальный размер дефекта, находящийся на максимальной глубине и четко регистрируемый прибором. Количественно ее определяют порогом чувствительности. Для эхо-метода – это минимальная площадь искусственного дефекта типа плоскодонного отверстия, который обнаруживается при контроле. Ее можно определить по отражателям другого типа, выполняя пересчет на площадь плоскодонного отверстия по формулам акустического тракта. Порог чувствительности ограничивается двумя главными факторами: чувствительностью аппаратуры и уровнем помех. В зависимости от структуры материала будет и изменяться порог чувствительности.

Максимальная глубина прозвучивания определяется максимальным расстоянием от дефекта (отражателя) заданного размера, на котором он уверенно выявляется. Она ограничивается условием, чтобы сигнал от дефекта был больше минимального сигнала, регистрируемого прибором и уровня помех. Она также определяется параметрами аппаратуры. В технических характеристиках прибора в качестве максимальной глубины прозвучивания указывают максимальную длительность развертки дефектоскопа. Достижение максимальной глубины прозвучивания ограничивается теми же факторами, которые препятствуют повышению чувствительности.

Минимальная глубина или мертвая зона - минимальное расстояние от преобразователя или от поверхности изделия до дефекта, на котором он четко выявляется не сливаясь с зондирующим импульсом или импульсом от поверхности ввода ультразвука.

Разрешающая способность - минимальное расстояние между двумя одинаковыми дефектами, при котором они регистрируются раздельно. Различают лучевую и фронтальную разрешающую способности метода.

Лучевая разрешающая способность - минимальное расстояние в лучевом направлении, при котором сигналы от дефектов видны на экране как два раздельных импульса.

Фронтальная разрешающая способность по перемещению - минимальное расстояние между дефектами в направлении перпендикулярном лучевому.

Точность измерения расстояния до дефекта определяется погрешностью в % от измеряемой величины.

Производительность контроля определяется шагом и скоростью сканирования (перемещения) преобразователя. При оценке времени контроля учитывается и время на исследование дефекта.

2.2 Условия выявления дефектов при эхо-импульсном методе

Для обеспечения надежного выявления дефектов необходимо выполнение двух условий:

1. Сигнал от дефекта должен превосходить минимальный сигнал, регистрируемый регистратором прибора:

| (2.2.1) |

2. Сигнал от дефекта должен быть больше сигнала помех:

| (2.2.2) |

2.3 Условия получения максимального сигнала от дефекта

Для оптимального выполнения первого условия выявления дефекта величина ![]() должна иметь максимальное значение. Где Vд

– сигнал от дефекта, а V0

– сигнал посылаемый преобразователем.

должна иметь максимальное значение. Где Vд

– сигнал от дефекта, а V0

– сигнал посылаемый преобразователем.

Также, зачастую от правильного выбора частоты ультразвуковых колебаний зависит мощность по,лучения сигнала от дефекта, и как следствие, точность определения дефекта. Можно сказать, что частота является одним из главных параметров, от выбора которых зависит выявление. Остановимся подробно на её выборе. Как известно, частота зависит от коэффициента затухания. Для большинства материалов в диапазоне частот, применяемых в дефектоскопии, эта зависимость приближенно выражается формулой:

| (2.3.1) |

где ![]() и

и ![]() - коэффициенты, не зависящие от частоты.

- коэффициенты, не зависящие от частоты.

Первый член связан с поглощением, второй – с рассеянием ультразвука мелкими зернами (кристаллитами) металла.

При малых расстояниях от преобразователя до дефекта влияние затухания ультразвука невелико, поэтому в ближней зоне целесообразно применение высоких частот. В дальней зоне затухание имеет очень большое значение для рационального выбора частоты.

Оптимальная частота ультразвуковых колебаний определяется формулой

| (2.3.2) | |

где С1 – коэффициент, связанный с поглощением ультразвука r – расстояние от преобразователя ультразвуковых волн до дефекта |

|

для мелкозернистых материалов. А для крупнозернистых оптимальная частота находится по формуле:

|

(2.3.3) |

где С2

в зависимости от соотношения и r – расстояние от преобразователя ультразвуковых волн до дефекта |

|

Таким образом, в обоих случаях с увеличением толщины изделия следует понижать частоту.

2.4 Виды помех, появляющихся при эхо-методе

При ультразвуковой дефектоскопии материалов и изделий, как и при других видов дефектоскопии наблюдается помехи. Их делят на несколько видов:

- помехи усилителя дефектоскопа. Эти помехи препятствуют беспредельному увеличению коэффициента усиления приемного тракта дефектоскопа и определяют граничное значение регистрируемого прибором сигнала ![]() ;

;

- шумы преобразователя, возникающие при его работе по совмещенной схеме. Непосредственно после излучения зондирующего импульса чувствительность усилителя резко ослабляется в связи с сильным динамическим воздействием на него мощного сигнала генератора. Вследствие этого в указанной зоне резко возрастает граничное значение регистрируемого прибором сигнала ![]() . наличие многократных отражений в протекторе, призме преобразователя, контактной жидкости создает помехи, затягивающие действие зондирующего импульса. Эти помехи быстро исчезают;

. наличие многократных отражений в протекторе, призме преобразователя, контактной жидкости создает помехи, затягивающие действие зондирующего импульса. Эти помехи быстро исчезают;

- ложные сигналы, возникающие в результате отражения от выступов или выточек и других неровностей поверхности. Эти помехи мешают выявлению дефектов на отдельных участках объекта контроля;

- помехи, связанные с рассеянием ультразвука на структурных неоднородностях, зернах материала, т.е. структурной реверберацией. Сигналы от неоднородностей в зависимости от фазы ослабляют или усиливают друг друга. Они носят статистический характер.

Если дефект находиться в дальней зоне, то для улучшения выявляемости дефекта в дальней зоне целесообразно увеличивать размеры

преобразователя. При увеличении диаметра преобразователя улучшается направленность излучения, однако граница ближней зоны удаляется от преобразователя и при ![]() дефект попадает в ближнюю зону. В ближней зоне увеличение диаметра преобразователя оказывает отрицательное влияние на отношение сигнал-шум, приводит к ухудшению направленности преобразователя.

дефект попадает в ближнюю зону. В ближней зоне увеличение диаметра преобразователя оказывает отрицательное влияние на отношение сигнал-шум, приводит к ухудшению направленности преобразователя.

Одним из путей устранения указанных явлений является применение фокусирующих преобразователей.

2.5 Разрешающая способность эхо-метода

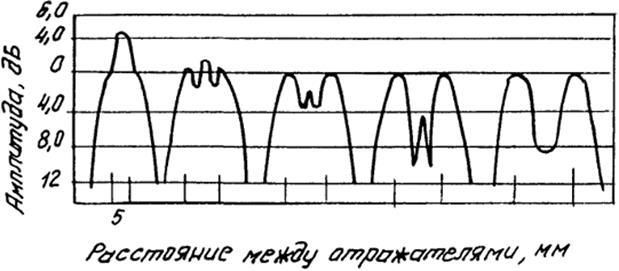

Как уже говорилось ранее (в параграфе 2.1), разрешающая способность эхо-метода – минимальное расстояние между двумя одинаковыми дефектами, при котором эти дефекты фиксируются раздельно. Различают лучевую и фронтальную разрешающую способности. Первую определяют минимальным расстоянием r между двумя раздельно выявленными дефектами, расположенными в направлении хода лучей вдоль акустической оси преобразователя. Фронтальную разрешающую способность определяют минимальным расстоянием l между одинаковыми по величине точечными раздельно выявляемыми дефектами, залегающими на одной глубине.

Всецело, разрешающая способность определяет возможность метода судить о форме объекта отражения. О характеристике дефекта судят также по фактуре его поверхности благодаря разной степени рассеяния на ней волн.

Немного познакомимся с лучевой и фронтальной разрешающей способностью:

Достижение максимальной лучевой разрешающей способности ограничивается теми же факторами, что и достижение минимальной мертвой зоны. Сигнал от дефекта, расположенного ближе к преобразователю, действует подобно зондирующему импульсу и мешает выявлению дефекта, импульс которого приходит позднее.

Конечная величина лучевой разрешающей способности мешает иногда выявлению дефектов вблизи противоположной поверхности изделия на фоне интенсивного донного сигнала. В связи с этим у противоположной поверхности изделия имеется неконтролируемая зона (ее также иногда называют мертвой), величина которой, однако, в 2 – 3 раза меньше минимальной глубины прозвучивания.

Рисунок 3 – К оценке фронтальной разрешающейспособности. |

Основным средством повышения лучевой разрешающей способности служит уменьшение длительности импульса. При контроле изделий большой толщины иногда бывает трудно разделить на экране два близко расположенных импульса. Это ограничение устраняют введением задержанной развертки.

Для теоретической оценки фронтальной разрешающей способности рассчитывают амплитуду эхо-сигнала от двух одинаковых точечных дефектов, залегающих на глубине r и расположенных на расстоянии 1 друг от друга. На рисунке 3 показаны соответствующие графики. Обращает на себя внимание появление дополнительного (центрального) максимума, соответствующего положению преобразователя посередине между отражателями. В этом случае эхо-сигналы от обоих отражателей приходят к преобразователю в одно время и взаимно усиливаются.

Таким образом, для улучшения разрешающей способности в дальней зоне следует улучшать направленность преобразователя путем увеличения его диаметра и частоты. В ближней зоне целесообразно применение фокусирующих преобразователей. При контроле наклонным преобразователем фронтальную разрешающую способность определяют по двум дефектам, расположенным на одной глубине, а не вдоль фронта волны.

2.6 Определение образа выявленного дефекта.

Целью НК является не только обнаружение дефектов, но и распознавание их образа для оценки потенциальной опасности дефекта. Методы визуального представления дефектов эффективны, когда размеры объектов (дефекта в целом или его фрагментов) существенно превышают длину волны УЗК, Кроме того, эти методы требуют применения довольно сложной аппаратуры. Вот некоторые из методов определения образа дефекта.

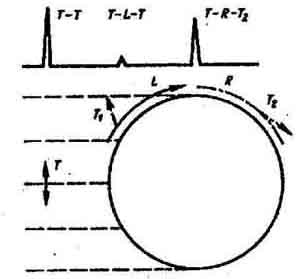

Обегание дефекта волнами [3]. Падающая волна возбуждает волны различного типа, распространяющиеся вдоль поверхности дефекта. Например, когда на округлый дефект (цилиндр) падает поперечная волна Т (рисунок 4), возникают головные продольные волны L, головные поперечные и квазирэлеевские волны. Последние две волны практически неотличимы по скорости и показаны как волна R. Скорость распространения этих волн зависит от диаметра цилиндра и расстояния от его поверхности.

Рисунок 4 – Обегание дефекта волнами |

Волны L и R порождают боковые поперечные волны и быстро затухают. Боковые поперечные волны могут быть обнаружены различными способами и использованы для оценки формы и размера дефекта.

Условная ширина Хд и протяженность Lд дефекта определяются расстояниями между такими крайними положениями преобразователя, в которых амплитуда эхо-сигнала от дефекта уменьшается до определенного уровня.

Условная высота Hд дефекта определяется как разность показаний глубиномера в положениях преобразователя, расстояние между которыми равно условной ширине дефекта. Условные размеры дефектов измеряются двумя способами. При первом способе крайними положениями преобразователя считают такие, в которых, амплитуда эхо-сигнала от выявленного дефекта уменьшается до значения, составляющего определенную часть (обычно 1/2) от максимальной. При втором способе крайними положениями преобразователя считают такие, в которых амплитуда эхо-сигнала достигает величины, соответствующей минимальному регистрируемому дефектоскопом значению.

3. Ультразвуковой эхо-импульсный дефектоскоп

Ультразвуковой эхо-дефектоскоп – это прибор, предназначенный для обнаружения несплошностей и неоднородностей в изделии, определения их координат, размеров и характера путем излучения импульсов ультразвуковых колебаний, приема и регистрации отраженных от неоднородностей эхо-сигналов. Рассмотрим его составляющие[8].

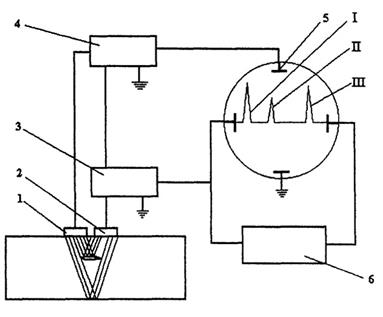

На рисунке 5 приведена принципиальная схема импульсного ультразвукового дефектоскопа. Генератор радиоимпульсов 3 возбуждает, пьезопластину передающей искательной головки 1. Ультразвуковые колебания распространяются в контролируемой детали, отражаются от ее противоположной стенки (донный сигнал) и попадают на пьезопластину приемной искательной головки 2. Отраженные ультразвуковые колебания возбуждают колебания пьезопластины приемной искательной головки 2. При этом на гранях пьезопластины возникает переменное напряжение, которое детектируется и усиливается в усилителе 4, а затем поступает на вертикальные отклоняющие пластины электронно-лучевой трубки (ЭЛТ) 5 осциллографа. Одновременно генератор горизонтальной развертки 6 подает пилообразное напряжение на горизонтальные отклоняющие пластины ЭЛТ 5. Генератор радиоимпульсов 3 возбуждает пьезопластину передающей

Рисунок 5 – Блок схема импульсного ультразвукового дефектоскопа |

искательной головки 1 короткими импульсами, между которыми получаются продолжительные паузы. Это позволяет четко различать на экране ЭЛТ 5 сигнал начального (зондирующего) импульса I, сигнал от дефекта III и донный сигнал II. При отсутствии дефекта в контролируемом участке детали на экране осциллографа импульс III будет отсутствовать. Перемещая передающую и приемную искательные головки по поверхности контролируемой детали, обнаруживают дефекты и определяют их местоположение. В некоторых конструкциях ультразвуковых дефектоскопов имеется только одна совмещенная искательная головка, которая используется как для передачи, так и для приема ультразвуковых колебаний. Места прилегания искательных головок к контролируемой детали смазывается тонким слоем трансформаторного масла или вазелина для обеспечения непрерывного акустического контакта искательных головок с поверхностью контролируемого изделия.

4. Рельсовый дефектоскоп УДС2-73 - три прибора в одном

Сегодня существует огромное количество различных ультразвуковых дефектоскопов. Они применяются практически во всех отраслях промышленности, т.к. практичны и позволяют качественно решать задачи дефектоскопии и толщиномерии. Одним из мест, где применяют эти дефектоскопы – железнодорожное полотно. Зачастую рельсы являются основным элементом железнодорожного пути, который подвергается значительным нагрузкам. По мере эксплуатации в них появляются различные дефекты, угрожающие безопасности движения поездов. Изломы рельсов являются первой причиной аварий и крушений в путевом хозяйстве.

При контроле состояния рельсов применяют ультразвуковые дефектоскопные тележки, позволяющие своевременно обнаруживать дефекты, оценивать степень их развития и опасности.

Рассмотрим одну из таких тележек - УДС2-73, которая была разработана на Украине НПФ Ультракон-Сервис, и представляет собой микропроцессорный многоканальный ультразвуковой дефектоскоп.

При разработке учитывался мировой опыт, накопленный при эксплуатации данного вида оборудования. Основными требованиями, предъявляемыми к системе, были следующие:

высокая достоверность контроля с возможностью документирования результатов;

использование максимальной автоматизации процесса контроля и настройки, при относительной простоте и удобстве в управлении и обслуживании;

обеспечение высокой надежности, гибкости и универсальности.

Дефектоскоп предназначен для обнаружения дефектов в обеих нитях железнодорожного пути по всей длине и сечению рельсов, за исключением перьев подошвы, с помощью дефектоскопной тележки, а также для контроля отдельных участков одной нити железнодорожного пути и контроля элементов стрелочных переводов с помощью ручной штанги.

Контролю подлежат все типы железнодорожных рельсов, при этом предусмотрена автоматическая корректировка настроек при переходе на другой тип рельсов по указанию оператора. Схемы прозвучивания позволяют выявлять все виды критических дефектов согласно классификатору НДТ/ЦП-1-93. При этом реализованы эхо-, зеркальный и зеркально-теневой методы УЗК, с использованием контактного способа ввода ультразвука. В дефектоскопе предусмотрен алгоритм распознавания типа дефекта, но окончательное решение должен принимать оператор, используя дополнительно ручной контроль и визуальный осмотр дефектного участка.

Контролю подлежат все типы железнодорожных рельсов, при этом предусмотрена автоматическая корректировка настроек при переходе на другой тип рельсов по указанию оператора. Схемы прозвучивания позволяют выявлять все виды критических дефектов согласно классификатору НДТ/ЦП-1-93. При этом реализованы эхо-, зеркальный и зеркально-теневой методы УЗК, с использованием контактного способа ввода ультразвука. В дефектоскопе предусмотрен алгоритм распознавания типа дефекта, но окончательное решение должен принимать оператор, используя дополнительно ручной контроль и визуальный осмотр дефектного участка.

В УДС2-73 для сплошного контроля используется 18 каналов, по 9 на каждую рельсовую нить. Так же дефектоскоп имеет дополнительно 5 отдельных каналов для контроля одной рельсовой нити и элементов стрелочных переводов в ручном варианте с помощью штанги или отдельного ПЭП.

Отличительными особенностями дефектоскопа являются:

наличие встроенных типовых настроек работы каналов, возможность создания рабочих настроек оператора на основе типовых, а также отличающихся от типовых, при использовании другой схемы УЗК;

наличие встроенной памяти для сохранения результатов контроля по всем каналам на базе flash-карты, с возможностью быстрой передачи на ЭВМ без участия дефектоскопа;

возможность определения пройденного пути и скорости движения при сплошном контроле с помощью датчика пути;

наличие большого цветного экрана с высоким разрешением;

различные режимы представления информации на экране дефектоскопа;

визуальная и звуковая система автоматической сигнализации дефектов (АСД);

возможность работы в режиме сбора информации без участия оператора, с последующим анализом результатов на ЭВМ в лаборатории;

одновременное использование различных схем УЗК для повышения достоверности контроля и обнаружения дефектов на ранней стадии развития;

наличие всех функций универсальных дефектоскопов при работе в одноканальном режиме;

Одним из факторов достоверного обнаружения дефектов, кроме возможностей аппаратуры, является субъективная оценка при взаимодействии системы: оператор -  дефектоскоп. В существующих системах УЗК используется визуально-звуковой анализ оператором информации по всем каналам, что, конечно же, не может не привести к пропуску дефектов, особенно на ранней стадии развития. Поэтому возникает необходимость сохранения результатов контроля или электронного документирования.

дефектоскоп. В существующих системах УЗК используется визуально-звуковой анализ оператором информации по всем каналам, что, конечно же, не может не привести к пропуску дефектов, особенно на ранней стадии развития. Поэтому возникает необходимость сохранения результатов контроля или электронного документирования.

Важную роль имеет создание информационных баз данных на ЭВМ, куда будут заноситься результаты УЗК всех операторов.

Не мало важную роль играет реальное расположение дефекта. В УДС2-73 на экране приведено схематическое изображение рельса, расположение на нем всех ПЭП и ход ультразвуковых лучей. При превышении сигналом браковочного уровня на экране загорается соответствующая линия ультразвукового луча. Таким образом оператор узнает приблизительное расположение дефекта в рельсе.

Для контроля головки рельса используется:

Эхо-метод с использованием ПЭП 580 развернутого на 34° относительно продольной оси рельса и направленного по и против движения, это позволяет обнаруживать различно ориентированные относительно вертикальной плоскости поперечные дефекты.

Зеркальный метод, реализованный теми же ПЭП. Этот метод УЗК эффективно дополняет эхо-метод. Недостатком эхо-метода является зеркальное отражение ультразвукового луча от плоскости дефекта, что может привести к его пропуску при сильном развитии. Применение зеркального метода позволяет избавиться от этого недостатка и обеспечивает уверенное выявление поперечных трещин в головке рельса на любой стадии развития.

Эхо-метод с использованием ПЭП 700, развернутого вдоль продольной оси рельса и направленного по и против движения. Этот метод эффективен для обнаружения сильно развитых поперечных трещин в центральной части головки рельса, за счет получения их большой условной протяженности. Метод не позволяет обнаруживать дефекты на ранней стадии их развития и поэтому рекомендуется как дополнительный.

Для контроля шейки и подошвы рельса (кроме перьев подошвы), а также болтовых отверстий используется:

Эхо-метод. Позволяет определить глубину залегания дефектов и их ориентацию, т.к. поверхность дефекта должна быть расположена перпендикулярно направлению распространения ультразвукового луча. Исключает пропуск дефектов из-за многократных переотражений, указанных выше.

Эхо-метод с использованием ПЭП 450, развернутого вдоль продольной оси рельса и направленного по и против движения, что позволяет обнаруживать различно ориентированные относительно вертикальной плоскости поперечные дефекты, а также поперечные трещины в подошве. Также метод позволяет выявлять различно ориентированные трещины в болтовых отверстиях, особенно на ранней стадии их развития.

Как уже отмечалось, схемы УЗК постоянно совершенствуются, поэтому в УДС2-73 предусмотрена возможность построения других схем прозвучивания на базе имеющихся каналов. Оператор имеет возможность создавать рабочие настройки на базе типовых, с нужными ему изменениями. При этом типовые настройки защищены от стирания или изменения неопытным оператором.

Выводы:

Таким образом, разработан новый современный отечественный многоканальный дефектоскоп УДС2-73 для сплошного ультразвукового контроля обеих рельсовых нитей, который совмещает в себе возможности дефектоскопных тележек и автоматизированных скоростных средств УЗК, а также может использоваться в качестве 5-ти канального ручного дефектоскопа для контроля отдельных участков пути. Дефектоскоп удовлетворяет всем современным требованиям и имеет много преимуществ по сравнению с существующими аналогами:

Использование различных схем УЗК, дополняющих друг друга, с возможностью их изменения;

Одновременный контроль рабочей и нерабочей части головки рельса;

Применение высококонтрастного цветного экрана для полноценного отображения информации различных режимах;

Возможность различного отображения информации по выбору оператора;

Регистрация результатов контроля по всем каналам;

Предварительный анализ информации с возможностью распознавания типа дефекта и формирования по нему отчета;

Возможность передачи информации на ЭВМ для последующей обработки, формирования базы данных и вывода информации на бумажные носители;

5. Фирмы, занимающиеся акустическими методами контроля:

5.1 ABATA Aussenhandels GmbH (Ауссенхандельс ГмбХ) (основана в феврале 1997 года.)

С июня 1997 года в Самаре действует филиал, зарегистрированный администрацией Самарской области (свидетельство о регистрации № 179 от 09.06.97 года). Открыты текущие и инвестиционные валютные счета, что позволяет заключать любые договора с российскими предприятиями, выполнять различного рода работы и услуги, производить расчёты в рублях, свободно конвертировать денежные средства и вести расчеты с зарубежными фирмами. В 2001 году филиал в соответствии с новыми требованиями законодательства РФ об иностранных инвестициях прошел аккредитацию в России, и был внесен в государственный реестр филиалов иностранных юридических лиц, аккредитованных на территории РФ (свидетельство № 20365 от 21.06.01 года, выданный Государственной регистрационной палатой при МЮ РФ). Также в Челябинске открыто постоянно действующее представительство филиала - АБАТА-ЧЕЛЯБИНСК.

Филиал АБАТА-САМАРА выполняет обследование неразрушающими методами ультразвукового контроля резервуаров, трубопроводов, корпусных конструкций судов и аналогичных конструкций.

Обследование осуществляется ультразвуковыми приборами USN-52 и ДМ 4DL немецкой фирмы Krautkramer, которые позволяют вести диагностику без снятия эпоксидного покрытия, через слой ржавчины, лакокрасочные, изолирующие покрытия, имеющих достаточную адгезию с поверхностью[7].

USN-52 позволяет:

выявлять коррозионные участки, их глубину и площади коррозии;

выявлять наружные и внутренние дефекты типа трещин, расслоений металла, непроваров, шлаковых включений, пор и др. дефектов сварных соединений;

выявлять сквозные отверстия;

измерять остаточную толщину;

определять места отслоений защитного покрытия (эпоксидного, лакокрасочного) от металла.

USN-52 даёт возможность вести диагностику металлических конструкций.

Ультразвуковой дефектоскоп USN-52 обладает большой памятью, что позволяет:

проводить компьютерную обработку результатов контроля;

документировать результаты контроля на месте проведения работ;

переносить результаты контроля и параметры настройки приборов в персональный компьютер, что позволяет провести проверку достоверности контроля в любое время;

контролировать устранение дефектов после ремонта объекта.

По результатам проведенных замеров проводится компьютерная обработка результатов диагностирования с выдачей цветной карты дефектов обследуемого объекта.

Также фирмой используются малогабаритные ультразвуковые дефектоскопы USN -50 USN-52. Эти микропроцессорные дефектоскопы малых размеров и веса с цифровой обработкой сигнала, предназначенные для работы в полевых условиях и отличающиеся удобством в обслуживании. Контрастный безинерционный электролюминесцентный индикатор для изображения отраженных сигналов, индикация функциональных групп, результатов измерения и режимов.

В толщиномерии фирма использует ультразвуковые толщиномеры DM4E DM4 DM4DL. Легкие компактные и простые в обслуживании ультразвуковые толщиномеры для измерения толщины стенок изготавливаемого и работающего оборудования, в особенности объектов, подвергающихся коррозии. Исполнение DМ 4 и DМ 40Ь имеет режим DUAL MULTI! для измерений через покрытия.

5.2 Фирма Impuls-Crivencov

Работает на рынке приборов неразрушающего контроля с 1997 года. В её составе специалисты, имеющие многолетний опыт работы в этой области. Их разработки успешно эксплуатируются на металлургических и трубных заводах Украины и России: Днепровский металлургический комбинат г.Днепродзержинск, Новомосковский трубный завод, Харцызский трубный завод, Нижнеднепровский трубопрокатный завод г.Днепропетровск, Никопольский завод бесшовных труб Нико-Тьюб, Запорожский УкрГрафит, Выксунский металлургический завод.

В своих разработках фирма использует сочетание аппаратных и программных решений на основе современной элементной базы и компьютерных технологий. Установки, поставляемые фирмой, соответствуют требованиям стандартов США, России и Украины[6].

В установках ультразвукового контроля, предлагаемых заказчикам, используются программные многоканальные дефектоскопы, аппаратная и программная части которых ориентированны на соответствующий вид металлопроката.

Производимые приборы:

| УДМ-8 | Восьмиканальный ультразвуковой дефектоскоп параллельного действия |

| ТД-01 | Установка для измерения толщины стенки труб и контроля сплошности металла труб (в том числе, имеющих черновую поверхность) |

| НКУ-025 | Установки контроля шва и зоны термического влияния электросварных труб |

| УДМ-24.1 | Прибор для контроля сварного шва и околошовной зоны электросварных труб диаметром 720-1420мм, толщиной стенки 7-25мм |

| УДМ-24.2 | Установка для контроля концевых участков электросварных труб |

| РОТОР-1 | Установка для контроля труб и прутков диаметром 20-120 мм |

| ПНК-01 | Прибор для контроля размеров графитовых изделий |

| ТМ-16П | Установка для измерения толщины наружного антикоррозионного покрытия на электросварных прямошовных трубах ( установка для труб диаметром от 508 до 1420 мм. ) |

Заключение

Материалы источников дают основание утверждать, что эхо-импульсный метод неразрушающего контроля широко применяется для дефектоскопии объектов с односторонним доступом.

Аппаратура, основанная на эхо-импульсном методе ультразвуковой дефектоскопии, обеспечивает высокую производительность и достоверность контроля с возможностью документирования результатов, обработкой на ЭВМ, формированием баз данных и выводом информации на бумажные носители.

Использование современных ЭВМ в дефектоскопах для автоматизации процесса контроля и настройки, создает условия для проведения контрольных работ значительных объёмов (например, дефектоскопия многокилометровых участков железнодорожного полотна).

Для достижения 100% гарантии поиска дефектов эхо-импульсный метод обычно используется совместно с другими методами. Только такое решение обеспечивает выявление всех дефектов.

Таким образом, эхо-импульсный метод является реально эффективным методом неразрушающего контроля, так как качество, скорость и точность выявления дефектов находятся на, действительно, высоком уровне.

Список литературы

Щербинский В.Г. Алёшин Н.П. Ультразвуковой контроль сварных соединений. – 2-е изд., перераб. и доп. – М.: Стройиздат, 1989.

Матвеев А.С. Ультразвуковые приборы ЦНИИТМАШ Москва 1958.

Приборы для неразрушающего контроля материалов и изделий. Справочник. В 2-х книгах. Кн.2/Под ред. В.В. Клюева. – 2-е изд., перераб. и доп., - М.: Машиностроение, 1986.

Чумичев,А.М. Техника и технология неразрушающих методов контроля деталей горных машин и оборудования: Учебное пособие для студентов вузов, обучающихся по направлению «Горное дело».- 2-е издание. - М.: МГГУ, 2003.- 379 с.

http://ultracon-service.com.ua/uds2-73descr.shtml

http://impuls.moldline.net/

http://www.abata.ru/

Кривенков С.В., Зайцев Ю.В., Протасов В.Н., Кузьменков П.Г. Выявление скрытых дефектов деталей методом ультразвуковой дефектоскопии, 1999