Обследование, испытание и реконструкция зданий и сооружений

СОДЕРЖАНИЕ: Порядок усиления конструкций покрытий одноэтажных промышленных зданий. Этапы проведения опалубочных работ. Исправление дефектов конструкций зданий индустриального строительства. Окраска поверхностей водными, масляными и синтетическими составами.МИНИСТЕРСТВО ОБРАЗОВАНИЯ РФ

КУБАНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА ТЕХНОЛОГИИ, ОРГАНИЗАЦИИ, ЭКОНОМИКИ СТРОИТЕЛЬСТВА И УПРАВЛЕНИЯ НЕДВИЖИМОСТЬЮ

Контрольная работа

по курсу «Обследование, испытание и реконструкция зданий и сооружений»

Краснодар 2003

Содержание

1. Усиление конструкций покрытий одноэтажных промышленных зданий

2. Производство опалубочных работ (начиная с конвейерной укладки)

3. Исправление дефектов конструкций зданий индустриального строительства

4. Модуль крупности; содержание глинистых частиц

5. Окраска поверхностей водными красящими составами; окраска внутренних поверхностей масляными, лаковыми синтетическими составами

Список литературы

1. Усиление конструкций покрытий одноэтажных промышленных зданий

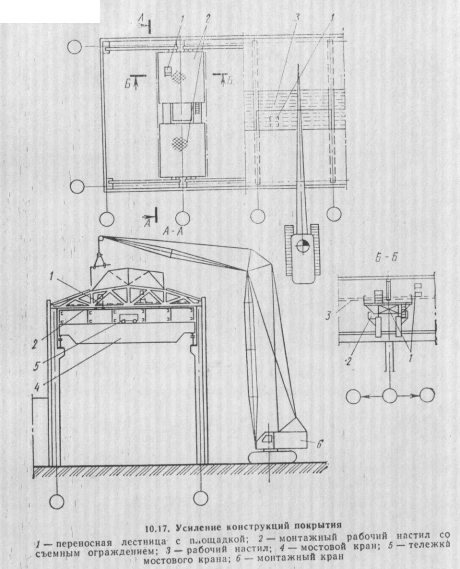

Усиление конструкций покрытия одноэтажных промышленных зданий в условиях действующего предприятия выполняют с рабочих настилов или с мостовых кранов, оборудованных монтажным рабочим настилом. При усилении нижних поясов стропильных ферм, связей, опорных участков плит работы производят с монтажного рабочего настила, установленного на мостовом кране. До начала работ следует переоборудовать мостовой кран, для чего необходимо отключить троллеи и обеспечить электропитание через электрический кабель. При необходимости усиления стоек, раскосов, верхних поясов стропильных ферм, замены световых фонарей на светоаэрационные и т.п. работы выполняют по захваткам с использованием рабочего настила, устроенного по временным металлическим прогонам, закрепленным к нижним поясам стропильных ферм. По профнастилу укладывают деревянные трапы для перемещений рабочих и дощатый настил, с которого выполняют работы. К рабочим местам конструкции подают в зависимости от условий производства работ, самоходным монтажным краном, крышевым краном либо с помощью лебедки и монтажных блоков. Складирование конструкций усиления на рабочих настилах и мостовом кране допускается в пределах нагрузок, указанных в рабочей документации.

2. Производство опалубочных работ (начиная с конвейерной укладки)

Конвейерная укладка бетонной смеси столь же производительна, как и трубопроводная, а себестоимость работ значительно ниже. Для подачи смеси могут быть использованы секционные конвейеры, разработанные в ЦНИИОМТП. Недостаток применения конвейеров (табл. 2.1, 2.2) – необходимость располагать их на отметке пола в цехе и перекрывать пролет, что затрудняет перемещение грузов и рабочих в цехе. Но при соответствующих технико-экономических обоснованиях конвейеры могут размещаться на приподнятых над полом мостках или подвешиваться к порталам.

Таблица 2.1. Ленточные конвейеры

| Показатели | ТК-14 | ТК-13 | ТК-12 | ТК-11 |

| Производительность, м3 /ч | 35 | 35 | 35 | 35 |

| Высота разгрузки, м: | ||||

| наименьшая | 1,5 | 1,5 | 2,2 | 1,5 |

| наибольшая | 3,8 | 2,1 | 5,5 | 3,8 |

| Ширина ленты, мм | 400 | 400 | 500 | 500 |

| Скорость движения ленты, м/с | 1,6 | 1,6 | 1,68 | 1,6 |

| Длина, м | 10,7 | 5,3 | 15,35 | 10,6 |

| Масса, кг | 700 | 400 | 1200 | 900 |

Таблица 2.2. Ленточные бетоноукладчики

| Показатели | ЭПКБ Мин-югстроя | ЦКБ Минэнерго | ЦНИИОМТП |

| Производительность, м3 /ч | 25 | 20 | 25 |

| Дальность подачи, м | 50 | 9 | 11 |

| Число секций | 6 | 1 | 2 |

| Вылет крюка, м: | |||

| максимальный | 9 | 6 | 6 |

| минимальный | 2,5 | 1,5 | 1 |

| Угол поворота стрелы, град, вокруг оси: | |||

| горизонтальной | 360 | 360 | 360 |

| вертикальной | 18 | 18 | 18 |

| Ширина ленты, мм | 400 | 650 | 400 |

| Скорость движения ленты, м/с | 1 | 1 | 1 |

| Масса одной секции конвейера, кг | 1250 | 1980 | 606 |

В конструкциях, возводимых в инвентарных, несъемных или стационарных (неинвентарных) опалубках при объемной массе от 1800 кг/м3 и выше и при осадке конуса 20–80 мм бетонная смесь уплотняется глубинными и поверхностными вибраторами (табл. 2.3) и вибропакетами, подвешиваемыми на манипуляторах.

Таблица 2.3. Вибраторы

| Показатели | ИВ-99 | ИВ-92А | ИВ-104 | ИВ-98 | ИВ-107 |

| Возмущающая сила, Н | 2000–4000 | 4000–8000 | 6200 | 14300 | 19600 |

| Частота колебаний, Гц | 47 | 47 | 25 | 50 | 60 |

| Мощность электродвигателя, кВт | 0,25 | 0,6 | 0,37 | 0,55 | 1,1 |

| Напряжение, В | 36–380 | 36 | 36–380 | 220/380 | 220/380 |

| Масса, кг | 15 | 28 | 30 | 24 | 38,5 |

Учитывая стесненность фронта работ при реконструкции объектов, следует всегда отдавать предпочтение укладке высокоподвижных (литых) смесей с использованием суперпластификаторов. Применение пластифицированных смесей накладывает, естественно, ограничения на некоторые параметры укладки. Так, конвейеры могут быть использованы при осадке конуса смеси, не превышающей 15 см, а угол наклона звеньев конвейера не должен превышать 18°. При подаче смеси по трубам ее подвижность падает. Возрастают нагрузки от бокового давления смеси на опалубку. Основной эффект применения литых смесей – резкое сокращение продолжительности вибрационного уплотнения.

В качестве пластифицирующих добавок (табл. 2.4) в настоящее время используют около 30 продуктов химического производства и побочных продуктов ряда других производств. Стоимость, пластифицирующий эффект и степень влияния на физико-механические свойства бетонов различны.

Таблица 2.4. Рациональные области применения суперпластификаторов

| Конструкции | Типы суперпластификаторов | |||

| МЛС | С-3 | 10–03 | 40–03 | |

| Полы, дорожные и аэродромные покрытия, донные части каналов | + | + | - | - |

| Фундаменты, подпорные стены, массивные конструкции из бетонов классов В 15 – В22.5 | + | - | - | - |

| Опорные части мостов, эстакад, путепроводов из бетона классов В 15 – ВЗО | - | + | + | - |

| Набивные сваи, сооружения по методу «стена в грунте» из тяжелого бетона классов В 15 – В22.5 | + | - | - | - |

| Колонны, балки, плиты перекрытий из бетона классов В 15 – ВЗО | + | + | - | - |

| Тонкостенные конструкции, в том числе насыщенные арматурой из тяжелого бетона классов В22.5 – В40 | + | + | - | - |

| Конструкции из бетонов: | ||||

| класса В45 и выше | - | + | - | + |

| жаростойкого | - | + | - | + |

| особо тяжелого | - | + | + | + |

| щелочестойкого | + | + | - | - |

| фибробетона | - | + | + | + |

Примечание. МЛС – модифицированные лигносульфонаты на основе концентратов магнийбисульфитного щелока (ТУ 38.302111 – 81; цена 70 руб./т); С-3 – сульфинированные нафталиноформальдегидные смолы (ТУ 6–14–625–80; 340 руб./т); 10–03 – сульфинированные меламиноформальдегидные смолы (ТУ 44–3–505–82; 1500 руб./т); 40–03 – сульфинированные нафталиноформальдегидные смолы (ТУ 38102–58–82).

3. Исправление дефектов конструкций зданий индустриального строительства

У нас в стране за последние десятилетия построено большое количество полносборных индустриальных зданий различных конструкций. Среди них особую заботу вызывают некоторые серии пятиэтажных крупнопанельных домов. Так, в Москве в 60-х годах было построено более 1400 крупнопанельных домов серий К-7, Ш1–32 и П-35. Дома этих серий смонтированы из очень экономичных прокатных панелей. В частности, перекрытия состоят из двух панелей: верхней – пола и нижней – потолка. Эти конструкции по проектным данным должны обеспечивать требуемые прочностные и звукоизоляционные качества перекрытия. Однако большим дефектом таких перекрытий оказался сверхнормативный прогиб – провисание плит потолка до 60 мм против 16 мм, допускаемых нормами.

Второй недостаток таких перекрытий – недопустимая зыбкость полов во многих домах вследствие невнимательной установки панелей пола и в особенности из-за некачественных уплотняющих прокладок в перекрытиях. Кроме того, звукопроводность в таких перекрытиях превышает нормативные пределы и в них иногда появляется металлический звук наподобие звона.

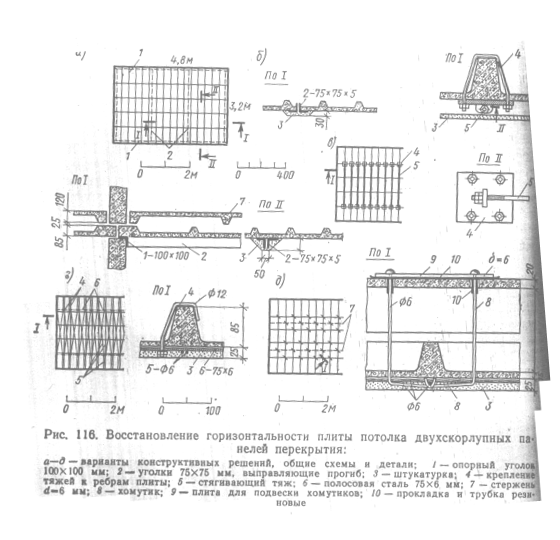

Для устранения прогиба панели потолка было предложено много различных способов. На рис. 116 показаны некоторые из этих способов, отличающихся существом инженерных решений. Предложение МНИИТЭП (С.Н. Рылло) заключается в установке поперек панели в двух местах балочек из двух уголков В75X75 мм с последующим оштукатуриванием их (рис. 116, а). С помощью таких уголков панель можно довести не только до горизонтального положения, но и несколько превысить его в средней части. Уголки приваривают к опорным уголкам 100X100 мм, вставляемым в зазор между несущей стеной и потолочной панелью. После установки таких балочек вид потолка ухудшается, сам же способ достаточно трудоемок.

Специалисты МНИИТЭП предложили также размещать уголки в пропилах панели (рис. 116, б), что дает возможность уменьшить выступы балочек со 110 до 30 мм.

Совершенно другой принцип конструкции был предложен Л.А. Дудышкиной из Академии коммунального хозяйства РСФСР. Основу его составляют хомутики, прикрепляемые к поперечным ребрам потолочной панели и снабжаемые тяжами, с помощью которых можно выправить потолки. Затем к стержням приваривают сетку и оштукатуривают. Потолок получается гладкий.

Подобным же решением является способ инженера Н.М. Козлова (Мосжилниипроект), основным отличием которого от предыдущего является введение парных тяжей со стягиванием их в горизонтальной плоскости, что дает возможность уменьшить толщину штукатурного слоя до 25 мм (рис. 116, г).

Другое предложение того же автора (рис. 116, д) состоит в подтягивании потолочной панели к панели пола с помощью хомутиков, надеваемых на пересечения ребер верхней панели. Уменьшение высоты равно 25 мм, потолок гладкий. Применение этого способа возможно, правда, только при целесообразности полном замены полов.

Для улучшения звукоизоляции была выявлена необходимость проверять и заменять прокладки между панелями стен и перекрытий, для чего приходится нарушать цельность конструкции полам и потом восстанавливать ее.

Для устранения зыбкости пола в домах с двухскорлупными перекрытиями было разработано два способа. Первый – перекрытие конструкции пола, очистка верхней панели с помощью пескоструйного аппарата и укладка слоя мелкозернистого бетона порядка 20–25 мм. При больших размерах вибрации в тех же операциях требуется дополнительный слой бетона армировать. При этом приходится обнажать в ряде мест арматуру панели, чтобы дополнительную арматуру соединить с имеющейся сваркой. Металлический звук в перекрытиях возникает при невыполнении в ряде комнат предусмотренного проектом бетонирования крепежных деталей для электросветильников. Этот дефект устраняют надеванием на крепежную деталь пластиковой трубки. Для этого пробивают отверстие в потолочной панели рядом с местом крепления светильника и извлекают крепежную деталь.

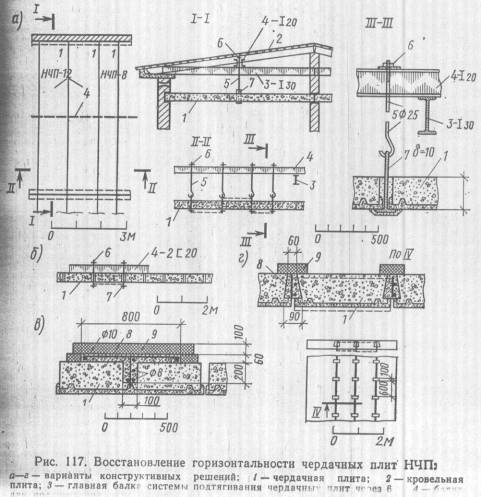

Характерный дефект свойствен домам серии I-515, которых было построено более 2000. В этих домах чердачное перекрытие выполнено из плит марки НЧП (новые чердачные плиты), представляющих собой тонкие прокатные панели с наложенным на них при изготовлении теплоизолирующим материалом. Такие плиты кое-где начали провисать.

Разработан ряд способов и конструкций для выправления этих прогибов. Первым способом является укладка двутавровых балок №30 вдоль плит НЧП со стены на стену с шагом 6 м. По плитам в середине пролета укладывают два швеллера №20 и крепят к последним подвески с винтами и гайками, что дает возможность подтягивать и регулировать положение каждой из плит (рис. 117, а). Применение такой конструкции кардинально решает задачу, однако для устранения прогибов требуется много прокатного металла.

Более экономичным решением являются предложенные в СКБ Моспромстройматериалов авторами плит НЧП местные накладки прокатных профилей с подтягиванием их по тому же принципу, что и в первой конструкции (рис. 117, б).

Мосжилниипроектом предложены конструкции (рис. 117, в, г). основанные на устройстве борозд в двух соседних плитах с установкой в борозде каркаса и замоноличиванием или в виде ряда шпонок из монолитного железобетона. Перед осуществлением этих корректирующих конструкций плиты НЧП требуется поднять до проектного положения с помощью стоек и клиньев.

Дефекты, выявляемые в процессе эксплуатации полносборных зданий, объясняются недостаточной проверкой новых конструктивных решений во времени.

4. Модуль крупности; содержание глинистых частиц

Способом отмучивания испытание рекомендуется вести в такой последовательности.

1. Отобрать пробу сухого песка, просеять сквозь сито 5 мм, взять навеску 100 г. и перенести навеску песка в мерный цилиндр вместимостью 2–2,5 л.

2. Влить в цилиндр 1 л дистиллированной воды, прилить 3– 4 см3 25%-го раствора аммиака (для пептизации глинистого вещества), затем тщательно перемешать стеклянной палочкой с резиновым наконечником содержимое цилиндра и оставить в покое на 2 мин, после чего сифоном с загнутым концом (предварительно наполненным водой) слить суспензию в 2-л колбу.

3. Долить в цилиндр 400 см3 дистиллированной воды, тщательно перемешать, оставить в покое на 2 мин и снова слить суспензию в туже колбу. Так повторять до тех пор, пока после 2-мин покоя вода над слоем песка не станет прозрачной.

4. Содержимое колбы взболтать, перемести в два мерных литровых цилиндра, перемешать суспензию, затем поочередно ввести в каждый цилиндр «успокоительную» стеклянную пластинку шириной 5 см, длимой около 45 см. Через 2–3 сек осторожно пластинку вынуть.

5. Стеклянным сифоном с загнутым концом, который опустить в цилиндр до глубины 100 мм, отобрать 100 см3 суспензии в мерную колбу вместимостью 100 см3 и взвесить колбу с суспензией с точностью до 0,01 г.

В таком же порядке отобрать 100 см3 суспензии из второго цилиндра в другую мерную колбу и взвесить.

6. Освободить поочередно колбы от содержимого, сполоснуть, наполнить дистиллированной водой, обтереть насухо и, взвесить с точностью до 0,01 г.

Скорость падения частиц в воде зависит от температуры, поэтому пробы суспензии из цилиндра надо отбирать за определенное время.

| Температура суспензии в °С | 12 | 15 | 17 | 20 | 22 | 24 |

| Время в мин | 130 | 120 | 114 | 105 | 100 | 94 |

7. Вычислить содержание глинистых частиц с точностью до 0,1% по формуле

Г = 3,22 (g1 – g2 ),

где g– масса колбы с водой в г;

g1 – масса колбы с суспензией в г.

8. За показатель содержания глинистых частиц принимают среднеарифметическое из двух определений.

Способом испытание рекомендуется вести в такой последовательности.

1. Отобранную пробу песка высушить, пропустить сквозь сито 5 мм и взять навеску 100 г. в фарфоровой чашке.

2. Взятую навеску растереть пестиком с резиновым наконечником, просеять сквозь сито 1,25 мм и всыпать «поровну в два мерных цилиндра так, чтобы после уплотнения (легким постукиванием упругим предметом) объем песка был 5 см3 .

3. Песок в каждом цилиндре разрыхлить, влить 50–70 см3 дистиллированной воды, тщательно перемешать, добавить в качестве коагулятора 3 см3 5%-го раствора хлористого кальция, долить водой до отметки 100 и оставить в покое – на 10–20 ч.

4. Подсчитать (приращение объема Н1 песка по формуле:

![]() ,

,

где V– объем песка в см3

; ![]() – объем песка после набухания в см3

.

– объем песка после набухания в см3

.

5. Определить количество глинистых частиц по приращению объема на 1 см3 песка при его увлажнении.

| Приращение объема на 1 см3 сжатого песка | 0,5 | 0,45 | 0,4 | 0,36 | 0,3 | 0,25 | 0,2 | 0,15 | 0,12 | 0,1 |

| Количество глинистых частиц в% | 5,66 | 5,09 | 4,53 | 3,96 | 3,39 | 2,83 | 2,26 | 1,7 | 1,36 | 1,13 |

или по формуле:

Г =Н. 11,3,

где Г – содержание глинистого вещества; Н – приращение объема.

Содержание органических примесей (методом колориметрической пробы) определяют следующим образом.

Пробу песка объемом 130 см3 помещают в мерный цилиндр объемом 250 см3 и заливают 3%-м раствором едкого натра до отметки 200. Далее поступают так же, как при определении содержания органических (примесей в гравии).

5. Окраска поверхностей водными красящими составами; окраска внутренних поверхностей масляными, лаковыми синтетическими составами

Окраска поверхностей водными красящими составами.

При выполнении этих работ необходимо соблюдать следующие технологические процессы (табл. 5.1).

Контролируя приемку работ, выполненных водными красящими составами, следует проверять выполнение следующих условий: окраска должна соответствовать проекту и образцам пробных покрасок и утвержденным эталонам; окрашенные поверхности должны быть однотипны, тщательно растушованы или проторцованы; на общем фоне окрашенных поверхностей не должны быть видны пятна, полосы, потеки, брызги, волоски от кистей, отмеливание поверхностей и какие-либо местные исправления; на расстоянии 3 м от окрашенной поверхности не должны быть заметны следы кисти (при простой окраске следы кисти допускаются).

Клеевую окраску поверхностей принимают после полной ее просушки.

Окраска внутренних поверхностей масляными, лаковыми синтетическими составами.

Применяемые материалы и составы, заменяющие полностью или частично натуральную олифу, должны соответствовать стандартам и техническим условиям.

Применение клеевых шпаклевок под масляные окраски по штукатурке не допускается.

Применять клеевые шпаклевки под масляные и лаковые окраски допускается только при окраске деревянных поверхностей (кроме дощатых полов), внутри помещений.

Окраску поверхностей масляными, эмалевыми и синтетическими красками необходимо выполнять в определенной технологической последовательности (табл. 5.2).

При контроле качества масляной окраски по штукатурке необходимо проверять выполнение таких требований:

подготовленные, под покраску поверхности должны быть полностью просушены и тщательно очищены от грязи и пыли;

окрашенные масляными, эмалевыми и лаковыми составами поверхности должны иметь однотипную фактуру (глянцевую, матовую);

просвечивание нижележащих слоев краски, пятна, отлипы, морщины, потеки, пропуски, куски пленки, видимые крупинки красок, неровности от плохой шлифовки и следы кистей не допускаются;

местные искривления линий и закраски в сопряжении поверхностей с различными цветами при высококачественной окраске не допускаются, при улучшенной – не должны превышать 2, а при простой 5 мм;

бордюры, фризы, и филенки должны быть одинаковой ширины на всем протяжении и не иметь видимых стыков;

разделанные под мрамор или дерево поверхности должны иметь рисунок соответствующей текстуры имитируемого материала;

разделанные мешковиной, губкой или валиками поверхности должны иметь однородный рисунок;

смещение рисунка на стыках (при накатке валиками) не должно превышать 0,5 мм;

перекосы линий, пропуски, пятна не допускаются.

При приемке работ по альфрейной отделке поверхностей необходимо проверять выполнение дополнительного требования: искривление линий филенок и закраски поверхностей, окрашенных разными колерами, при высококачественной окраске не допускаются, при улучшенной – не должны превышать 2, а при простой – 5 мм.

Таблица 5.1. Последовательность выполнения работ при подготовке и окраске поверхностей водными красками внутри помещений (СНиП 111–21–73)

| Технологические операции | Виды окраски | ||||||||||

| Клеевая | Известковая | Казеиновая | Силикиновая | Эмульсионная | Цементная | Полимерцементная | |||||

| простая | улучшенная | высококачественная | По штукатурке и бетону | По дереву | улучшенная | высококачественная | |||||

| Очистка | + | + | + | + | + | + | + | + | + | + | + |

| Смачивание водой | - | - | - | + | + | - | - | - | - | + | - |

| Сглаживание поверхности | + | + | + | + | - | + | + | + | + | + | + |

| Расшивка трещин | + | + | + | + | - | + | + | + | + | + | + |

| Первая огрунтовка | + | + | + | + | + | + | + | + | + | - | - |

| Частичная подмазка | - | + | + | + | - | + | + | - | + | - | - |

| Шлифовка подмазанных мест | - | + | + | + | - | + | + | - | + | - | - |

| Первая сплошная шпатлевка | - | - | + | - | - | - | + | - | - | - | - |

| Шлифовка | - | - | + | - | - | - | + | - | - | - | - |

| Вторая шпатлевка | - | - | + | - | - | - | + | - | - | - | - |

| Шлифовка | - | - | + | - | - | - | + | - | - | - | - |

| Вторая огрунтовка | - | + | + | - | - | - | - | - | - | - | - |

| Третья огрунтовка (с подсветкой) | - | - | + | - | - | - | - | - | - | - | - |

| Окраска | + | + | + | + | + | + | + | + | + | + | + |

| Торцевание | - | - | + | - | - | - | + | - | - | - | - |

1. Знаком (+) обозначены процессы, выполнение которых обязательно.

2. Окраску поверхностей, отделанных штукатуркой с беспесчаной накрывкой, производят без сплошной шпаклевки.

3. При отделке зданий II и III классов для высококачественной окраски добавляют вторую сплошную шпаклевку с последующей шлифовкой.

4. При отделке зданий I класса для улучшенной окраски добавляют вторую сплошную шпаклевку с последующей шлифовкой, для высококачественной окраски – вторую и третью.

5. Количество выполняемых операций принимают в зависимости от характера заводской отделки деталей по согласованию заказчика. с подрядчиком.

Контролируя качество работ по фактурной отделке поверхностей, необходимо проверять прочность слоя фактуры, чтобы он не отставал от основания, не имел трещин и слабо схватившихся частиц и заусенцев; рисунки, набитые по трафарету, имели правильный четкий контур, без потеков краски и пропусков в нанесении рисунка; разделку под ценные породы камня и дерева, которая должна иметь текстуру заданного вида материала; выполненные альфрейные работы способом аэрографии должны соответствовать по начертанию и расколеровке проектным рисункам по всей отделанной поверхности; сдвиги отдельных фрагментов или частей самих рисунков с назначенных для них мест не допускаются; поверхности, покрытые лаками, должны быть глянцевыми, без отлипов, трещин и видимых утолщений лаковой пленки; поверхности, отделанные позолотой, не должны иметь пятен, заметных для глаза, складок и стыков позолотного материала.

Декоративная разделка поверхностей: набрызг, туповка, накатка мешковиной, отделка резиновыми валиками и торцовками производится только по полностью обработанным и окрашенным поверхностям с отвердевшим красочным слоем.

Покраска дощатых полов производится не менее чем два раза. Каждый слой окраски перед нанесением последующего слоя должен быть очищен до удаления глянца.

Приемку поверхностей, окрашенных масляными красками, эмалями и лаками, можно производить не ранее образования прочной пленки на поверхностях и не ранее чем через 10 дней после нанесения последнего слоя краски или лака на дощатые полы.

В целях проверки (при необходимости) количества и правильности выполненных операций по подготовке и обработке поверхностей под окраску (в соответствии с назначенным видом. отделки и техническими условиями) разрешается частичное удаление красочных покрытий до основания. Проверку рекомендуется производить в местах, где последующая подправка не нарушит однородности отделки.

Таблица 5.2. Последовательность выполнения работ при подготовке и окраске внутренних поверхностей масляными, эмалевыми и синтетическими красками (СНиП Ш-21–73)

| Технологические операции | Виды окраски | |||||

| По дереву | По штукатурке и бетону | По металлу | ||||

| простая | Улучшенная и высококачественная | простая | Улучшенная и высококачественная | простая | Улучшенная и высококачественная | |

| Очистка | + | + | + | + | + | + |

| Сглаживание поверхности | - | - | + | + | - | - |

| Вырезка сучков и засмолов | + | + | - | - | - | - |

| Расшивка трещин | - | - | + | + | - | - |

| Проолифка (огрунтовка) | + | + | + | + | + | + |

| Частичная подмазка с проолифкой подмазанных мест | + | + | + | + | + | + |

| Шлифовка подмазанных мест | + | + | + | + | + | + |

| Сплошная шпатлевка | - | + | - | + | - | + |

| Шлифовка | - | + | - | + | - | + |

| Огрунтовка | - | + | - | + | - | - |

| Флейцевание | - | + | - | + | - | - |

| Шлифовка | - | + | - | + | - | - |

| Первая окраска | + | + | + | + | + | + |

| Торцевание | - | + | - | + | - | - |

| Шлифовка | - | + | - | + | - | - |

| Вторая окраска | + | + | + | + | + | + |

| Флейцевание и торцевание | - | + | - | + | - | - |

1. Знаком (+) обозначены процессы, выполнение которых обязательно

2. При высококачественной окраске поверхностей добавляется вторая сплошная шпаклевка с последующей шлифовкой

Список литературы

1. Реконструкция промышленных предприятий. В 2 т. Т. 1 / В.Д. Топчий, Р.А. Гребенник, В.Г. Клименко и др.; Под ред. В.Д. Топчия, Р.А. Гребенни-ка. – М: Стройиздат, 1990. – 591 с.: ил. – (Справочник строителя).

2. Реконструкция промышленных предприятий. В 2 т. Т. 2 / В.Д. Топчий Р.А. Гребенник. В.Г. Клименко и др.; Под ред. В.Д. Топчия, Р.А. Гребенника. – М.: Стройиздат, 1990. – 623 с.: ил. – (Справочник строителя).

3. Кутуков В.Н. Реконструкция зданий: Учебник для строительных вузов. – М.: Высш. школа, 1981. -263 с.: ил.

4. Волков М.И. Методы испытания строительных материалов: Учеб. пособие для вузов. – М.: Стройиздат. 1974. – 301 с.: ил.

5. Банков В.Н., Сигалов Э.Е Железобетонные конструкции: Общий курс Учебник для вузов. – 4-е изд. перераб. – М.: Стройиздат, 1985. – 728 с.: ил.

6. Справочник по контролю качества строительства жилых и общественных зданий / М.М. Шулькевич, Т.Д. Дмитренко, А.И. Бойко. – 2-е изд., перераб. и доп. – Киев: Буддвельник, 1986. – 328 с.: ил.