Обслуживание и ремонт агрегата полупогружного электронасосного марки АХП 4531-СД цехом СК ЗАО

СОДЕРЖАНИЕ: МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУК УКРАИНЫ КРЫМСКОЕ РЕСПУБЛИКАНСКОЕ ПРОФЕССИОНАЛЬНО-ТЕХНИЧЕСКОЕ УЧЕБНОЕ ЗАВЕДЕНИЕ АРМЯНСКОЕ ВЫСШЕЕ ПРОФЕССИОНАЛЬНОЕ УЧИЛИЩЕМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУК УКРАИНЫ

КРЫМСКОЕ РЕСПУБЛИКАНСКОЕ

ПРОФЕССИОНАЛЬНО-ТЕХНИЧЕСКОЕ УЧЕБНОЕ ЗАВЕДЕНИЕ

АРМЯНСКОЕ ВЫСШЕЕ ПРОФЕССИОНАЛЬНОЕ УЧИЛИЩЕ

ХИМИЧЕСКОЙ ПРОМЫШЛЕНОСТИ

Дипломный проект

На тему:

Обслуживание и ремонт агрегата полупогружного электронасосного марки АХП 45/31-СД цехом СК ЗАО «Крымский Титан».

г. Армянск - 2005 год.

АВПУХП «Утверждаю»

Зам, Директор по УПР

Задание на дипломный проект

Учащейся группы №___________________________________________

Специальность 5.090.245. «Обслуживание и ремонт оборудования предприятий химической и нефтегазоперерабатывающей промышленности»

Дата выдачи:____________________

Срок выполнения:________________

Тема дипломный проект: Обслуживание и ремонт агрегата полупогружного электронасосного марки

АХП 45/31--СД цехом СК ЗАО «Крымский Титан».

Содержание задания.

Пояснительная записка.

Реферат (аннотация).

Введение

1 Раздел. Общая часть.

1.1. Характеристика предприятия, организация ремонтов оборудования. Ремонтная база

1.2. Назначения, техническая характеристика проектируемого аппарата или машины.

1.3. Описания конструкции основных узлов и принцип работы аппарата или машины.

1.4. Содержание основных работ по видам ремонтов. Ремонтная документация.

1.5. Схема технологического процесса и ремонта. Технические требования на ремонт, описание технологии ремонта основных деталей и сборочных единиц.

1.6. Описание монтажа аппарата или машины.

1.7, Охрана труда при ремонте и монтаже.

2. Раздел. Специальная часть .

2.1, Техническая характеристика грузоподъемных устройств и малой механизации, которые применяются при ремонте или монтаже,

2.2. Механический расчет ремонтных устройств.

2.3. Проверочный расчет деталей и сборочных единиц отремонтированного аппарата.

2.4. Повышение технического уровня аппарата (модернизация).

3. Раздел. Экономическая часть .

3.1. Разработка графика планово-периодических ремонтов ремонтного участка (установки).

3.2. Расчет количества рабочих, занятых на обслуживании и ремонт оборудования.

3.3. Расчет стоимости обслуживания и ремонт оборудования.

3.4. Экономическая эффективность, предложений по повышению технического уровня оборудования.

4. Раздел. Охрана труда

4.1. Мероприятия по охране труда.

4.2. Мероприятия по электробезопасности.

4.3. Мероприятия по пожарной безопасности.

4.4. Мероприятия по охране окружающей среды.

Выводы .

Список литературы.

Содержание.

Приложения: Спецификация по чертежам графической части.

Графическая часть

Лист 1, Формата А1. Монтажные чертежи комплексов установок. Ремонтная площадка.

Ремонтный участок.

Лист 2. Формата А1. Чертежи общего вида ремонтируемого аппарата.

Лист 3. Формата А1. Чертежи сборочных единиц и деталей аппарата.

Лист 4, Формата А1. Экономические показатели ремонта оборудования.

Преподаватель-консультант: Литвиненко А.В.

Дата проверки: ___________________________

Реферат (аннотация).

1. Пояснительная записка: 82 ст., 3 рис., 4 табл., 18 литературных источника.

2. Пояснительная записка ДП по специальности: 5.090.245. «Обслуживание и ремонт оборудования предприятий химической и нефтегазоперерабатывающей промышленности»: по теме «Обслуживание и ремонт агрегата полупогружного электронасосного марки АХП45/31-СД-У2. цехом СК ЗАО «Крымский Титан» состоит из 4 разделов.

В первом разделе раскрывается характеристика и структура ЗАО «Крымский Титан» организация цеха СК, раскрывается назначение агрегата электронасосного марки АХП45/31-А-СД-У2, описывается конструкция и принцип работы аппарата, техническая характеристика. В этом же разделе рассказывается про виды и периодичность технических обслуживаний и ремонтов, проводимых цехом СК, а также мероприятия по монтажу и ТО насоса АХП45/31-А-СД-У2 и правила проведения ремонтных и монтажных работ.

В специальной части был производиться выбор и расчёт специального съемника, производится технологический расчет агрегата, в конструктивном расчете был производиться расчет диаметра вала под подшипники, в проверочном расчете для вала насоса принимаются подшипники. Производится модернизация насоса по увеличению долговечности и безотказности работы.

В экономической части разрабатывается годовой график планово-периодических технических обслуживаний и ремонтов насоса цехом СК.

Для проведения профилактического ремонта производится расчёт ремонтного звена для КР насоса. Определяется себестоимость одной ремонтной единицы ремонтной службой СКЦ ЗАО «Крымский Титан» за апрель 2005 года.

В четвертом разделе раскрываются вопросы по мероприятиям охраны труда, электробезопасности, пожарной безопасности, охраны окружающей среды проводимыми СКЦ ЗАО «Крымский Титан».

Введение.

Насосы относятся к одним из первых машин, применявшихся до нашей эры. Конструкции их видоизменялись от таких простейших механизмов, как вороты, водоподъемные колеса, журавли, черпаковые машины, нории, до современных конструкций поршневых и центробежных насосов.

Насосы являются одним из наиболее распространенных видов машин. По принципу действия они подразделяются на следующие основные группы:

а) центробежные лопастные насосы, в которых подача жидкости происходит за счет центробежной силы, возникающей при быстром вращении рабочего колеса, снабженного лопатками;

б) осевые (пропеллерные) насосы, в которых перемещение жидкости происходит под действием лопаток лопастного колеса пропеллерного типа; жидкость движется вдоль оси вращения колеса;

в) поршневые и скальчатые насосы, в которых жидкость перемещается при помощи поршня или скалки, движущихся возвратно поступательно;

г) воздушные водоподъемники (эрлифты), в которых для подъема жидкости используется энергия сжатого воздуха;

д) струйные насосы, в которых для подачи жидкости используется энергия имеющегося потока жидкости, пара или газа;

е) тараны, в которых для подъема жидкости используется энергия гидравлического удара.

В зависимости от принципа действия насосов конструкции их бывают весьма разнообразными.

В настоящее время применение насосов настолько расширилось, что нет области промышленности, сельского хозяйства и транспорта, где бы ни применялись насосы самых разнообразных конструкций и самого различного назначения.

Помимо водоснабжения и канализации городов, промышленных предприятий и электростанций, насосы находят широкое применение:

а) в котельных установках — для подачи питательной поды в котлы и при теплофикации для подачи отработанной теплой воды в системы отопления, промышленным предприятиям, баням, прачечным;

б) в сельском хозяйстве (орошение, в частности дождевание);

в) при производстве строительных работ (гидромеханизация, водопонижение, откачка воды из котлованов, подача бетона к сооружениям, подача строительных растворов и т. д.);

г) для целей судоходства (перекачка воды из нижнего бьефа шлюза в верхний);

д) в промышленности — для перекачки различных растворов и технологических жидких продуктов;

е) при разработке торфа (гидроторф);

ж) для разработки угля (гидрошахта);

з) при разработке руды и подаче руды и воды на поверхность, а также при рудничном водоотливе;

и) для гидрозолоудаления (багерные насосы);

к) в пищевой промышленности — для перекачки молока, патоки, соков и пр;

л) в рыбной промышленности — для выгрузки рыбы из судов на берег и в других отраслях народного хозяйства.

В химической и нефтеперерабатывающей промышленности установлено сложное технологическое оборудование, эксплуатация, техническое обслуживание и ремонт которого требует от специалиста теоретических знаний и практических навыков по расчетам, выбору типовых конструкций машин и аппаратов и вспомогательного оборудования, решать вопросы технического, технологического, организационного, социального и экономического характера.

Развитие технического процесса в этих отраслях промышленности идет путем создания оборудования большой единичной мощности, которое работает с минимальными затратами топлива и электроэнергии, разработок эффективных массообменных и теплообменных аппаратов; создание новых и безотходных технологий и оборудования с нормативными или меньшими за нормативными показателями относительно загрязнения окружающей среды, проектирования перспективной техники на основе современных достижений техники и науки. Решение этих задач определяют требования, которые предъявляются к молодому специалисту.

Дипломное проектирование позволяет выявить степень подготовки учащихся к самостоятельной работе в условиях современного производства, которое при рыночной экономике постоянно ощущает давление со стороны конкурирующих производств. При этих условиях техники-механики производств должны уметь самостоятельно разрабатывать технические вопросы и проектировать оборудования.

Дипломное проектирование является самостоятельной и творческой работой, при выполнении которой учащийся применяет теоретические знания и практические навыки, разрабатывает новые проектные решения, что имеют практическое значение.

Цель дипломного проекта: завершение формирования самостоятельного, творческого, высококвалифицированного специалиста по обслуживанию и ремонту оборудования химической и нефтегазоперерабатывающей промышленности.

Задачи дипломного проектирования : проверить знания по социально-экономическим, фундаментальным, профессионально ориентированным и специальным дисциплинам учебного плана специальности; развитие практических навыков, применение методов анализа, сравнение и обоснование предложенных проектных решений; развитие навыков самостоятельного выполнения технических, конструктивных и экономических расчетов.

Дипломное проектирование должно закрепить практические навыки творческого применения нормативных материалов и оформление проектных документов с требованиями государственных стандартов, ЕСКД и ЕСТД. Учащийся приобретает навыки по использованию научной и справочной литературы, каталогам, техническим альбомам, нормативно-технической документации типовых проектов, проведению патентного поиска и определению патентной новизны принятых решений и составлению

1 Раздел. Общая часть.

1.1. Характеристика предприятия, организация ремонтов оборудования. Ремонтная база.

Промплошадка ЗАО «Крымский Титан» расположена и северной части степного Крыма в районе Перекопского перешейка на границе АР Крым с Херсонской областью. Административно промплошадка расположена на землях территории Красноперекопского района севернее от города Армянск.

Промплощадка ограничена забором, имеет форму неправильного прямоугольника вытянутого с Запала на восток площадью 200 га.

С запада площадка ограничивается магистральной автодорогой Симферополь – Каховка, с востока рукавом залива Западный Сиваш, с юго—западной стороны расположен кислотонакопитель—испаритель, с северной стороны расположен сбросной канал водохранилища предприятия, с юга ОАО «САКЗ». Предприятие находится стадии завершенного строительства.

Ближайшими населенными пунктами, расположенными вокруг предприятия, являются по АР Крым: село Перекоп - 4,5 км, г.Армянск - 10 км и по Херсонской области: село Первоконстантиновка - 3,5 км и село Червоный Чабан – 5,0 км.

Климат района умеренно - континентальный.

Преобладающее направление ветров восточное (зимний период) и северо-западное (летний период).

Рельеф промплошадки предприятия спокойный, представляет собой низменную равнину, имеющую слабовыражснный уклон поверхности на юго-запад, в сторону Каркинтского залива Черного моря.

ЗАО «Крымский Титан» имеет следующие производства:

1. производством серной кислоты.

2. производством концентрирования серной кислоты.

3. производством двуокиси титана.

4. производством железоокисных пигментов.

5. подготовка сырья для производства двуокиси титана.

6. и другие производства.

Вспомогательными цехами являются: РМЦ, ВИК, ЭКЦ, АТЦ, Хоз. Цех, цех КИП и А и другие.

Производство серной кислоты.

Производство серной кислоты осуществляется в цехе серной кислоты. Цех служит для производства сырья, используемого в производстве двуокиси титана и минеральных удобрений сорной кислоты.

Цех серной кислоты состоит из двух очередей технологических систем 1 очередь введена и эксплуатацию в 1969 году ( 1-ая. 2-ая системы), 2 очередь введена в эксплуатацию в 1972 году (3-я, 4-я системы) Проектная и фактически достигнутая мощность цеха по четырем системам составляет 720 т.т. в год серной кислоты (МНГ).

Технологическая система № 1 списана и 1999 году.

Технологическим регламентом определено производство состоящее из трех систем двух работающих и одной резервной. Производительность цеха при этом составляет 360 тыс.тонн в год серной кислоты (МНГ). Основным сырьем является сера. Качественный состав серы технической определен ГОСТ127—76. ДСТУ 2181—93.

Состав серной кислоты товарной определяемся требованиями ГОСТ 2184-77.

В состав цеха входит: склады серы и кислоты, печное; промывное, контактное, сушильное - абсорбционное отделения и насосная промышленных стоков. Производство серной кислоты контактным методом состоит из основных стадий: разгрузка, складирование и подача серы в производство, получение обжигового газа в печах КС, очистка обжигового газа от примесей, контактное окисление сернистого ангидрида в серный и абсорбция серного ангидрида с получением продукционной серной кислоты.

Комовая сера поступает в полувагонах по железнодорожному пути № 20 на открытый склад серы под навесом. Емкость склада обеспечивает 25-суточный запас хранения серы. Склад имеет котлован с отметкой - 2.00 м, для разгрузки серы из полувагонов предусмотрено устройство повышенного железнодорожного пути над котлованом на отм.0.00 ±. На повышенный путь открытого склада под навесом тепловозом подаются одновременно 6 полувагонов с комовой серой. Перед выгрузкой в летний период сера смачивается на участке промывки вагонов. Выгрузка серы осуществляется через люки вагонов. Выгруженная сера убирается в штабели электромостовым краном и далее загружается в бункер, где также происходит смачивание во избежание пыления.

Система транспортировки серы непосредственно в технологический процесс оборудована схемой увлажнения серы во избежание пыления.

В аварийных ситуациях при длительном ремонте грейферного крана, подача комовой серы в пенное отделение осуществляется со склада аварийного запаса серы. Из штабеля открытого склада серы под навесом сера экскаватором грузится в автомашины и перевозится на склад аварийного запаса серы. Из этого склада грейферным экскаватором серу загружают в бункер. Для предотвращения пыления серы бункер орошается водой из схемы увлажнения серы.

Сжигание серы происходит в печах типа КС-200 модернизированных для работы под серу. Печь кипящего слоя (КС) представляет собой сварную цилиндрическую конструкцию, футерованную огнеупорным кирпичом. Перед подачей серы в процесс печи разогревают до 8000 С.

Для розжига печей установлены газомазутные форсунки, по две на каждую печь В качестве топлива используется дизтопливо, которое подается из емкости, расположенной возле здания печного отделения. Тяга продуктов горения осуществляется дымососом СНS--100 через дымовую трубу, имеющую возможность отсечения от основного газохода очком Шмидта

Обжиговый газ после стадии очистки от примесей поступает на контактирование на ванадиевом катализаторе. Процесс контактирования заключается в окислении сернистого ангидрида в серный. Окисление происходит в контактном аппарате. Контактный аппарат представляет собой стальной цилиндрический корпус, футерованный шамотным кирпичом, в центре которого расположена опорная стойка из чугунных труб. Внутри контактного аппарата на металлических сетках, поддерживаемых стильными решетками, расположены пять слоёв контактной массы

В период пуска системы окисления, когда тепло реакции, еще не начало выделяться газ нагревают до температуры зажигания в подогревателе контактного аппарата с топкой за счёт тепла сгорания природного газа. Ранее применялось для, этих целей дизтопливо. Топка подогревателя имеет два взрывных клапана «хлопушка». Для подачи к газовой горелке топки установлен вентилятор ВДН-9М. Топочные газы охлаждаются в камере смешения до температуры 6500 С за счет подсасываемого воздуха. Разрежение в камере смешения обеспечивается дымососом СМS-100.

Топочные газы идут по трубному пространству пускового подогревателя и с температурой 3500 С выбрасываются в атмосферу через дымовую трубу. Продукционный сернистый газ нагнетателем 1700-ІІ подается на контактный аппарат для контактного окисления.

В контактно - компрессорном отделении источником выделения загрязняющих веществ в атмосферу с отходящими газами служат вакуум-насосы системы пневмовыгрузки отработанной контактной массы с контактных аппаратов. В атмосферу выделяется пыль, содержащая 1-2,5% V2 О5 . После охлаждения выходящего из пятого слоя контактной массы серного ангидрида газ поступает в сушильно - абсорбционное отделение на абсорбцию, где серный ангидрид растворяется в серной кислоте, а также соединяется с водой, содержалась в серной кислоте с образованием товарной продукции – серной кислоты. Парогазовая смесь, содержащая непроконтактировавший остаток сернистого ангидрида недопоглащенную часть серного ангидрида поступает кольцами Рашига, после чего выбрасывается в атмосферу через трубы абсорбции. Продукционная серная кислота поступает в хранилища склада кислоты и далее подается в производство двуокиси титана и минеральных удобрений.

Источниками образования загрязняющих веществ служат олеумные ловушки, установленные на олеумных сборниках. За счет естественной тяги в атмосферу выделяются пары серного ангидрида.

Для приема, хранения суточного запаса и подачи дизельного топлива на форсунки печей обжига возле здания печного отделения расположен склад ГСМ.

Склад представлен наземным резервуаром, оборудованным дыхательным клапаном и не имеющим открытого люка. Емкость дизтоплива является неорганизованным источником поступления в атмосферу выбросов углеводородов.

В процессе проведения инвентаризации в сернокислотном цехе выявлено 26 источников выделения загрязняющих веществ в атмосферу. В атмосферу с отходящими газами выделяются серосодержащие газы, продукты сгорания газообразного и жидкого топлива, углеводороды предельные, твердые вещества.

Техническим обслуживанием и ремонтами оборудования занимаются ремонтные бригады цеха или ремонтные бригады УРТО РМЦ.

1.2. Назначения, техническая характеристика проектируемого аппарата или машины.

Для перекачивания жидкостей применяют центробежные насосы. Центробежные насосы можно классифицировать по нескольким признакам.

По числу колес различают:

а) одноколесные насосы;

б) многоколесные насосы, колеса которых насажены на общий вал. В этих насосах вода проходит последовательно через ряд колес, причем создающийся напор равен сумме напоров, развиваемых каждым колесом.

В зависимости от числа колес насосы могут быть двухколесными, трехколесными и т. д.

Имеются многоколесные насосы, в которых все колеса повернуты в одну сторону, и насосы, в которых колеса повернуты противоположные стороны. В последнем случае жидкость поступает от одного колеса к другому по особым переточным каналам.

По создаваемому напору насосы разделяются на:

а) низконапорные (напор до 20 м);

б) средненапорные (напор от 20 до 60 м) ;

в) высоконапорные (напор более 60 м).

По способу подвода воды к колесу различают:

а) насосы с односторонним подводом воды к колесу;

б) насосы с двухсторонним подводом воды к колесу, или так называемые насосы двухстороннего всасывания.

По расположению вала насосы бывают горизонтальные и вертикальные.

По конструкции корпуса различают насосы с вертикальным разъемом и с горизонтальным разъемом корпуса.

В многоколесных насосах с вертикальным разъемом корпуса или так называемых; насосах секционного типа корпус состоит из нескольких секций. Каждая секция, представляющая собой одну ступень насоса, соприкасается с другой секцией плоскостью, перпендикулярной к оси насоса. Секции стягивают друг с другом болтами.

В зависимости от способа отвода воды из рабочего колеса в спиральный канал бывают насосы спиральные и турбинные.

В спиральных насосах вода из колеса поступает непосредственно в спиральный канал корпуса и затем либо отводится в нагнетательный трубопровод, либо по переточным каналам поступает последовательно к следующим колесам и, наконец, в напорный трубопровод. В турбинных насосах вода, прежде чем попасть в спиральный канал (улитку), проходит через особые направляющие устройства, называемые направляющим аппаратом (неподвижное колесо с лопатками).

По способу соединения с двигателем центробежные насосы

разделяются на:

а) приводные (со шкивом или редуктором);

б) соединяемые непосредственно с двигателями -- обычно с электродвигателем или паровой турбиной — при помощи муфты;

в) моноблок-насосы; рабочее колесо насоса установлено на удлиненном конце вала электродвигателя.

По роду перекачиваемой жидкости насосы бывают:

а) водопроводные;

б) канализационные;

в) теплофикационные (для горячей воды);

г) кислотные;

д) землесосные и др.

Техническая характеристика аппарата для перекачивания жидкости подачей 45 м3 /ч представлена в таблице № 1.

Агрегат полупогружной электронасосный АХП 45/31-СД предназначен для перекачивания химически активных и нейтральных жидкостей, имеющих твердые включения размером до 1,0 мм, объемная концентрация которых не превышает 1,5 %, коррозионная стойкость материала проточной часта-с 10 по 5 балл по десятибалльной шкале коррозионной стойкости материалов ГОСТ 13819-68.

Агрегаты выполнены в климатическом исполнении У и Т, категория размещения 2 ГОСТ 15150-69 и изготавливаются в общепромышленном исполнении.

По требованию заказчика электронасосный агрегат может поставляться в исполнении для взрыво- и пожароопасных производств, в которых класс помещения В1-а и ниже, а пары перекачиваемой жидкости образуют взрывоопасные смеси с воздухом, категорий ПА и ПВ группы ТЧ и ниже по ГОСТ 12.1.011-78.

Не допускается применение агрегата для взрыво-и пожароопасных производств, где необходимо перекачивание жидкости с растворенным: в ней кислородом, детонирующих, расплавленных металлов, сжиженных

газов, радиоактивных жидкостей и других аналогичных сред.

Взрыво- и пожароопасная эксплуатация агрегата обеспечивается конструкцией насоса и всех комплектующих его изделий, включая электродвигатель или другой привод, и контрольно-измерительные приборы, а также соблюдением требований к его установке и защитам.

Детали проточной части насоса изготавливаются в четырех модификациях по материалу:

А - углеродистая сталь;

Е - сталь 10Н7Н13М2Т ГОСТ 5632-72;

И - сталь 06Ж28ВДГ ГОСТ 5632-72;

К - сталь 08Х18Н10Т ГОСТ 5632-72.

Условное обозначение агрегата соответствует ГОСТ 10168-75.

Например: АХП 45/31-Е-СД-У2, где:

АХП - полупогружной, вертикальный, с опорами в перекачиваемой жидкости;

45 - подача, м3 /ч;

31 - напор, м;

Е - материал проточной части из стали 10Х17Н13М2Т;

СД - уплотнение вала сальниковое; У - климатическое исполнение; 2 - категория размещения агрегата при эксплуатации.

АХП 45/31-Е-2Г-У2 - агрегат с торцовым уплотнением вала;

АХП 45/31-Е-Щ-У2 - агрегат с щелевым уплотнением вала.

При установке в насосе рабочих колес с обточкой в марке агрегата после обозначения напора ставится буква а* или б, обозначающая номер подрезки.

Например: АХП 45/31а-Е-СД-У2 (первая обточка); АХП 45/316-Е-СД-У2 (вторая обточка).

Для насосов, предназначенных для взрыво-и пожароопасных производств после наименования насоса ставится, буква Е.

Например: АХП-Е 45/31-В-СД-72.

Исполнение АХП 45/31-К-СД(2Г, Щ)-1 является модификацией насоса АХП 45/31-СД(2Г, Щ) и предназначено для перекачивания азотной кислоты концентрацией от 15 до 60 %.

1.3. Описания конструкции основных узлов и принцип работы аппарата или машины.

Устройство насоса АХП 45/31-СД представлено на листах № 2, 3 графической части.

К основным деталям центробежного насоса относятся: рабочее колесо, рабочая камера; направляющая аппарата; вал; корпус; сальники и подшипники.

Агрегат марок АХП 45/31-СД представляет собой центробежный полупогружной насос с непосредственным приводом от электродвигателя через упругую муфту. Агрегат смонтирован на опорной плите и установлен на крышке бака.

Агрегаты второго, третьего, четвертого и пятого вариантов имеют два подшипника скольжения. Рабочее колесо агрегатов выполняется открытого типа. При помочи специальных отверстий в корпусе подшипника нижний подшипник скольжения разгружен от напорного давления перекачиваемой жидкости.

Смазка подшипников скольжения осуществляется свободной от абразивных взвесей жидкостью 0,056... 0,083 л/с (200. ..300 л/ч),подаваемая через трубопровод смазки давлением не менее 0,08 МПа (0,8 кгс/см2 ). Смазка шарикоподшипника консистентная.

Направление вращения ротора агрегата против часовой стрелки, если смотреть со стороны электродвигателя.

Для обеспечения взрыво- и пожаробезопасной эксплуатации насосного агрегата выполнены следующие конструктивные и другие требования:

насос укомплектован электродвигателем во взрывозащищенном исполнении;

осуществлено уплотнение вала насоса двойным торцовым уплотнением;

опорная плита, корпус уплотнения, напорный фланец и фланцы трубопроводов подвода жидкости к подшипникам скольжения выполнены с уплотнением шип-паз;

в стойке насоса в зоне расположения шарикоподшипников предусмотрено гнездо под термометр сопротивления;

между неподвижными и подвижными деталями насоса, находящимися вне перекачиваемой и вне смазывающей жидкости, обеспечены радиальные и торцовые зазоры в пределах не менее 0, 8... 1,0 мм;

в качестве подшипников качения применены подшипники и с латунными или текстолитовыми сепараторами. Допускается применение шарикоподшипников со стальными сепараторами, при этом обязателен систематический контроль за состоянием подшипников.

Техническая характеристика насоса АХП45/31--СД-У2 Таблица №1

| Наименование показателей |

норма |

| 1. Подача, мэ /с (ма /ч) 2. Напор, м 3. Частота вращения, с1 (об/мин). 4. Допускаемый кавитационный запас, м, не более 5. Давление на входе: при торцовом уплотнении, МПа (кгс/см ), не более при сальниковом уплотнении, Ш1а (кгс/см ), не более 6. Мощность насоса номинальная, кВт 7. КПД насоса, % не менее 8. Утечка через торцовое уплотнение, м3 /.ч (л/ч), не более 9. Утечка через сальниковое уплотнение, мэ /ч (л/ч), не более 10. Корректированный уровень звуковой мощности, дБА 11. Уровень вибрационной скорости, дБ 12. Установленная безотказная наработка, ч. не менее - для жидкостей с объемной концентрацией твердых включений до 1,5 % - дня жидкостей с объемной концентрацией твердых включений до 0,1 % 13. Установленный ресурс до капитального ремонта, ч. не менее - для жидкостей с объемной концентрацией твердых включений до 1,5 % - для жидкостей с объемной концентрацией твердых включений до 0,1 % 14. Габаритные размеры (длина х ширине х высота), мм 15. Масса, кг 16. Показатели двигателя напряжение, В Масса, кг частота тока, Гц род тока |

0.012 (45) 31 24.2(1450) 3 0.1(1) 0.1(1) 12.5 36 0.0310-3 310-3 98 97 6000 7000 13000 16500 3660х975 518 380 180 50 переменный |

1.4. Содержание основных работ по видам ремонтов. Ремонтная документация.

Техническое обслуживание — это комплекс работ для поддержания работоспособности оборудования между ремонтами.

Техническое обслуживание осуществляется эксплуатационным (аппаратчиками, машинистами, операторами и т. п.) и обслуживающим дежурным персоналом (пом. мастеров, дежурными слесарями, электриками, мастерами КИП и А и др.) под руководством начальников смен (участков, отделения, сменных мастеров) в соответствии с действующими на предприятиях инструкциями по рабочим местам и регламентам.

В зависимости от характера и объема проводимых работ ГОСТ 18322—78 предусматривает ежесменное (ЕО) и периодическое (ТО) техническое обслуживание.

Ежесменное техническое обслуживание является основным и решающим профилактическим мероприятием, призванным обеспечить надежную работу оборудования между ремонтами.

Поэтому на всех предприятиях необходимо иметь четкие инструкции по каждому рабочему месту, в которых должны быть отражены исчерпывающие указания по ежесменному техническому обслуживанию каждого вида оборудования, входящего в технологическую систему.

В ежесменное техническое обслуживание входят следующие основные работы: обтирка, чистка, регулярный наружный осмотр, смазка, подтяжка сальников, проверка состояния масляных и охлаждающих систем подшипников, наблюдение за состоянием крепежных деталей, соединений и их подтяжка, проверка исправности заземления, устранение мелких дефектов, частичная регулировка, выявление общего состояния тепловой изоляции и противокоррозионной защиты, проверка состояния ограждающих устройств с целью обеспечения безопасных условий труда и др.

Ежесменное техническое обслуживание проводится, как правило, без остановки технологического процесса.

Выявленные дефекты и неисправности должны устраняться в возможно короткие сроки силами технологического и дежурного ремонтного персонала данной смены, и фиксироваться в сменном журнале (Приложение 1, форма 1).

Сменный журнал по учету выявленных дефектов и работ ежесменного технического обслуживания является первичным документом, отражающим техническое состояние и работоспособность действующего оборудования, и служит для контроля работы дежурного ремонтного персонала.

Сменный журнал, как правило, ведется начальниками смен или бригадирами дежурного ремонтного персонала.

Заступающий на смену обязан: ознакомиться с записями предыдущей смены; ознакомиться с состоянием оборудования; при обнаружении дефектов и неисправностей, не отраженных в журнале, сделать об этом соответствующую запись.

В сменном журнале должны фиксироваться: результаты осмотров закрепленного оборудования; все дефекты, неполадки и неисправности, нарушающие нормальную работу оборудования, либо безопасность условий труда; меры, принятые для устранения дефектов и неисправностей; нарушения правил технической эксплуатации оборудования технологическим персоналом и фамилии нарушителей; отметки об устранении дефектов и неисправностей, а также ставится подпись лица, устранившего дефект.

Более подробный порядок устранения выявленных дефектов и неполадок, а также порядок передачи смены должен устанавливаться инструкцией, разрабатываемой на предприятии с учетом его конкретных производственных условий.

Периодическое техническое обслуживание — это техническое обслуживание, выполняемое через установленные в эксплуатационной документации значения наработки или интервалы времени. Планирование периодического ТО осуществляется в годовом графике.

Для оборудования химических производств с непрерывным технологическим процессом периодическое ТО может проводиться во время планово-периодической остановки (ППО) оборудования в соответствии с требованиями технологических регламентов с целью проведения технологической чистки от осадков емкостей, аппаратов, агрегатов, машин, магистральных трубопроводов и другого оборудования, которое не имеет резерва и без которого технологическая система работать не может. Для остального оборудования в период нахождения оборудования в резерве или в нерабочий период.

Основным назначением периодического ТО является устранение дефектов, которые не могут быть обнаружены или устранены в период работы оборудования. Главным методом ТО является осмотр, во время которого определяется техническое состояние наиболее ответственных узлов и деталей оборудования, а также уточняется объем предстоящего ремонта.

В зависимости от характера и объема предстоящих работ для проведения периодического ТО может привлекаться ремонтный персонал технологического цеха или централизованного ремонтного подразделения.

Подготовка оборудования для проведения периодического ТО проводится сменным персоналом под руководством начальников смен, несущих персональную ответственность.

Принятые меры по технике безопасности, а также сдачу оборудования в периодическое ТО и приемку после выполненного ТО следует фиксировать в журнале.

Типовой перечень работ, подлежащих выполнению ремонтным персоналом во время периодического ТО, должен составляться в виде приложения к ремонтному журналу.

Ремонт — это комплекс операций по восстановлению исправности или работоспособности оборудования и восстановлению ресурсов оборудования.

В соответствии с особенностями повреждений и износа составных частей оборудования, а также трудоемкостью ремонтных работ, системой ТО и Р предусматривается проведение текущего (Т) и капитального (К) ремонтов.

Текущий ремонт — это ремонт, выполняемый для обеспечения или восстановления работоспособности оборудования и состоящий в замене или восстановлении отдельных узлов и деталей оборудования.

Перечень основных работ, выполняемых, как правило, при текущем ремонте: проведение операций периодического технического обслуживания; замена быстроизнашивающихся деталей и узлов; ремонт футеровок и противокоррозионных покрытий, окраска; замена набивок сальников и прокладок, ревизия арматуры; проверка на точность; ревизия электрооборудования.

Типовой перечень работ, подлежащих выполнению при текущем ремонте конкретного оборудования, составляется руководителем ремонтного подразделения (заместителем начальника цеха по оборудованию, механиком цеха или начальником участка, мастером ЦЦР, РМЦ), утверждается руководителями инженерных служб предприятия и является обязательным приложением к ремонтному журналу.

Капитальный ремонт — это ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой или восстановлением любых его частей, включая базовые. Под базовой частью понимают основную часть оборудования, предназначенную для его компоновки и установки других составных частей.

При капитальном ремонте производится частичная, а в случае необходимости — и полная разборка оборудования.

В объем капитального ремонта входят следующие основные работы: мероприятия в объеме текущего ремонта; замена или восстановление всех изношенных деталей и узлов; полная или частичная замена изоляции, футеровки, противокоррозионной защиты; выверка и центровка машины; послеремонтные испытания и т. п.

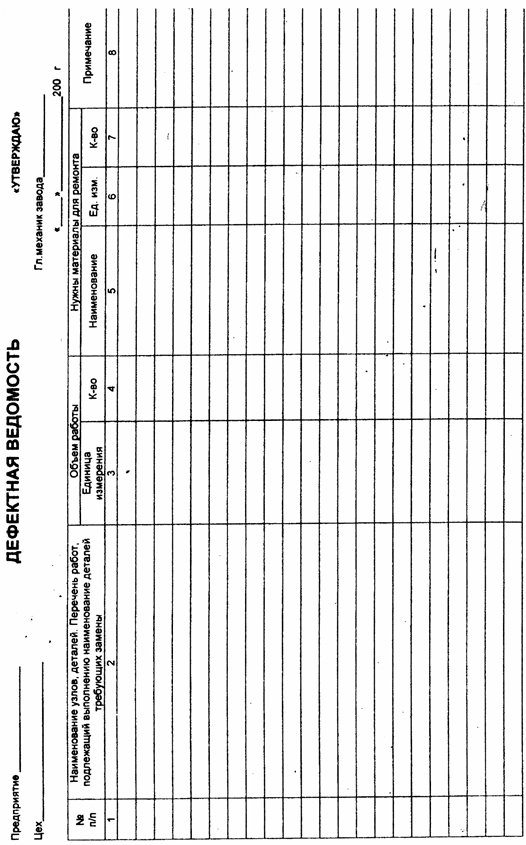

Подробный перечень работ, которые необходимо выполнить во время капитального ремонта конкретного вида оборудования, устанавливается в ведомости дефектов.

Рекомендуется составлять типовую ведомость дефектов на капитальный ремонт каждого вида (или группу одинакового) оборудования.

Планирование ремонтов.

Основными документами при планировании ремонтов являются:

установленные ремонтные нормативы;

нормы периодичности освидетельствования и испытания сосудов и аппаратов;

титульный список капитального ремонта основных фондов предприятия;

сметно-техническая документация;

годовой график планово-периодических ремонтов оборудования;

месячный план-график-отчет ремонта оборудования;

акт на установление (изменение) календарного срока ремонта предыдущего года;

проект графика остановочных ремонтов производств химической продукции.

РЕМОНТНАЯ ДОКУМЕНТАЦИЯ

Ремонтные документы — это организационно-технические, нормативно-технические, экономические, технологические и рабочие конструкторские документы, необходимые для организации и выполнения работ, направленных на восстановление исправности и полного (или близкого к полному) ресурса оборудования.

Ведомость дефектов (ВД) служит основанием для определения объемов ремонтных работ по видам, необходимых для ремонта материальных ресурсов, распределения их по отдельным объектам ремонта (единицам оборудования), составления смет, разработки сетевых или линейных графиков, технологических карт производства работ на отдельных объектах ремонта, общей организации и технологий ремонта всего технологического комплекса.

ВД представляет собой подробный перечень дефектов (неисправностей, повреждений деталей, узлов технологического оборудования, технологических коммуникаций, передаточных устройств, приборов и т. п.) с указанием мероприятий по устранению дефектов, перечислением необходимых материалов и запасных частей.

ВД должна содержать перечень дефектов, не только предполагаемых или обнаруженных при осмотре в период подготовки оборудования для сдачи в ремонт, но и уточненных при разборке машины, агрегата, аппарата и их узлов. Для этого при составлении ведомости дефектов предусматривается стадия уточнения.

Смета (СМ) — основной плановый документ для финансирования расходов из государственного бюджета. Смета определяет объем, целевое направление и распределение бюджетных ассигнований на расходы, в частности, на капитальный ремонт оборудования.

1.5. Схема технологического процесса и ремонта. Технические требования на ремонт, описание технологии ремонта основных деталей и сборочных единиц.

Техническое обслуживание

Во время работы агрегата следите за работой подшипников, и не допускайте их работу с избытком густой смазки. Избыток смазки, как и отсутствие ее, вызывает перегрев подшипников. В первый период работы агрегата через 50 ч работы смените смазку, в дальнейшем смену смазки[производите по мере ее загрязнения.

Во время работы агрегата происходит естественный износ его деталей. К таким деталям в первую очередь относятся втулки и вкладыши подшипников скольжения, колесо рабочее и защитные диски, набивка сальникового уплотнения, детали торцового уплотнения. Остановку агрегата для замены или ремонта указанных деталей производите в случае, если:

зазор между втулкой и вкладышем подшипников скольжения стал больше допустимого (вибрация агрегата, нагрев подшипников качения, шум);

зазор между колесом и защитными дисками увеличился до такой величины, при которой напор и подача агрегата упали до недопустимых при нормальной эксплуатации значений;

утечки через сальниковое уплотнение превышают норму, поджатие набивки не дает должного эффекта;

Прежде чем соединить полумуфту насоса и электродвигателя пальцами, обязательно проверьте направление вращения электродвигателя.

В процессе эксплуатации агрегата ведётся учет его работы, а также учёт неисправностей.

При разборке агрегата осмотривают все поверхности деталей, которые соприкасаются с рабочей жидкостью, для определения степени коррозии и износа.

Обслуживание и наблюдение за электродвигателем производите в соответствии с «Правилами по эксплуатации электродвигателя».

Текущий ремонт агрегата.

РАЗБОРКА И СБОРКА АГРЕГАТА.

Разборку агрегата производите только для замены быстроизнашивающихся деталей (дисков, колес, втулок, вкладышей, вала). Перед разборкой агрегат промывают до полного удаления перекачиваемого продукта.

Ввиду того, что вкладыши подшипников скольжения изготовлены из хрупкого материала, при разборке и сборке агрегата соблюдайте меры предосторожности.

Технологическая последовательность разборки.

1. Отвинтите гайки 27 (см. лист №2 графической части) и снимите шайбы 29, отсоедините от плиты фланец 98 с приваренным к нему трубопроводом.

2. Отвинтите гайки 62, соединяющие электродвигатель со стойкой, снимите пружинные шайбы 61 и снимите электродвигатель I со стойки II, предварительно отвинтив винт 68.

3. Согласно схеме строповки выньте агрегат из емкости. Отогните усики стопорных шайб 29, отвинтите гайки 27, соединяющие трубопроводы для подвода смазки и отсоедините трубопроводы 95, 96 от плиты и корпусов подшипников, отвинтите штуцера 56 от корпусов подшипников.

4. Отогните усики стопорных шайб 24, отвинтите гайки 22, соединяющие крышку с корпусом, и снимите всасывающую крышку 43.

5. Выньте из корпуса агрегата диск защитный нижний 42.

6. Отогните усики шайбы стопорной 44 и отвинтите гайку рабочего колеса 45 (резьба левая).

7. Снимите с вала колесо рабочее 41 (с помощью приспособления) и втулку монтажную 37.

8. Раскрутите контровочную проволоку 34, отвинтите гайки колпачковые 31 и снимите диск защитный верхний 38.

9. Отогните усики шайбы 24, отвинтите гайки 22, соединяющие подвеску с корпусом насоса и трубой напорной, отсоедините корпус 39 от подвески и трубы напорной.

10. Отсоедините от подвески корпус подшипника 53. При износе вкладыша 35 замените его, предварительно сняв крышку подшипника 75.

11. Снимите с вала втулку защитную 36 и при износе замените ее.

12. Для агрегата первого варианта глубины погружения снимите подвеску 74, раскрутите контровочную проволоку поз.34 и отвинтите гайки 46, соединяющие подвеску с плитой.

13. Для агрегатов II, Ш, ІV,V вариантов глубины погружения отогните усики шайб 24, отвинтите гайки 22 и выньте шпильки. Отсоедините подвеску 102 от подвески 103. Выньте из подвески корпус подшипника 109 и, в случае необходимости замените вкладыш 35, предварительно сняв крышку подшипника 75.

14. Отвинтите гайки 6, поднимите накладку 17 вверх, выньте втулку нажимную 18, набивку сальника 80, а кольцо 81 поднимите вверх.

15. Раскрутите контровочную проволоку 34, отвинтите гайки 46, соединяющие подвеску с плитой и стойкой. Снимите плиту 100 и подвеску 102.

16. Поднимите втулку 108 вверх, отверните вал нижний и замените втулку 108 при необходимости.

17. Отвинтите гайки пальцев муфты и снимите пружинные шайбы. Аккуратно молотком, используя деревянную или латунную выколотку так, чтобы не забить резьбу, выпрессуйте пальцы муфты.

18. Снимите с пальцев муфты втулки, кольца и установите новые из комплекта ЗИП, если они износились.

19. Разъедините полумуфты.

20. Отвинтите гайки 6, соединяющие крышку подшипника со стойкой, снимите шайбы пружинные 5, снимите крышку полтинника 8.

21. Отогните усики шайбы 4, отвинтите гайку 3.

22. Аккуратно молотком, используя деревянную или латунную выколотку, выбейте вал из, стойки II.

23. Выньте из стойки II кольцо 101 и втулку 14 с насаженными на нее подшипниками.

24. На этом разборка агрегата закончена.

Технологическая последовательность сборки.

1. Сборку агрегата производите в порядке, обратном разборке.

2. Перед сборкой агрегата резьбовые, посадочные и привалочные поверхности смазать смазкой ЦИАТИМ 205 ГОСТ 8551-74 или ЦИАТИМ 221 ГОСТ 9433-80, резьбовые поверхности смазать графитовой смазкой УСсА ГОСТ 3333-80.

3. При сборке гайки затягивайте равномерно, чтобы не вызывать перекоса соединяемых деталей.

4. Концы болтов, шпилек должны выступать из гаек на одинаковою высоту, но не более чем на 1-4 нитки резьбы.

5. Зазоры S = 1± 0,5 мм и S = 2- 0,5 мм обеспечьте установкой необходимого количества прокладок 40,50 или прокладок 16 и подбором необходимого размера монтажной втулки 37.

6. Зазор S2 = 0,1...О,15 мм выдержите подбором необходимого размера прокладки 64.

7. Гайки колпачковые 31,46 застопорите проволокой 34 попарно крест накрест, концы проволоки закрутите.

8. Винт 68 раскерните.

9. Винт 76 и винт 72 завинтить на эпоксидной смоле.

10. При сборке узла сальникового уплотнения в случае необходимости замените кольца набивки или уплотнение торцовое, а также манжету 15 новыми из комплекта ЗИП.

11. Свидетельством правильной сборки агрегата является легкость и плавность вращения от руки его ротора.

Испытания и прием насоса из ремонта.

После внешнего осмотра и установки насоса на испытательном стенде проводится его испытание, которое включает следующие этапы: 1) кратковременный пуск; 2) прогрев насоса; 3) испытание на рабочем режиме.

Кратковременный пуск (до 3 мин) насоса осуществляется при закрытой задвижке на напорном трубопроводе. При этом проверяются: 1) направление вращения ротора; 2) показания приборов; 3) смазка подшипников.

Насосы, предназначенные для перекачки горячих продуктом, прогреваются. Нагрев осуществляется постепенно во избежании теплового удара при циркуляции жидкости.

Испытание насоса на рабочем режиме проводится в следующей последовательности: 1) пуск электродвигателя; 2) после достижении полной частоты вращения задвижка открывается на 1/3; 3) обкатка насоса на рабочем режиме в течение 2 ч.

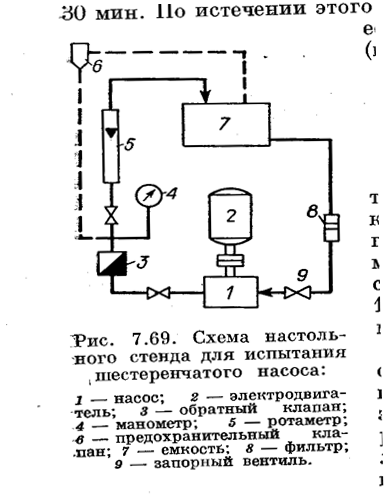

Схема стенда для испытания насоса представлена на рис. 1. (лист №5 графической части).

После ремонта насос должен соответствовать параметрам и показателям технической характеристики технического паспорта насоса.

1.6. Описание монтажа аппарата или машины.

ТРЕБОВАНИЕ ПО МОНТАЖУ АГРЕГАТА

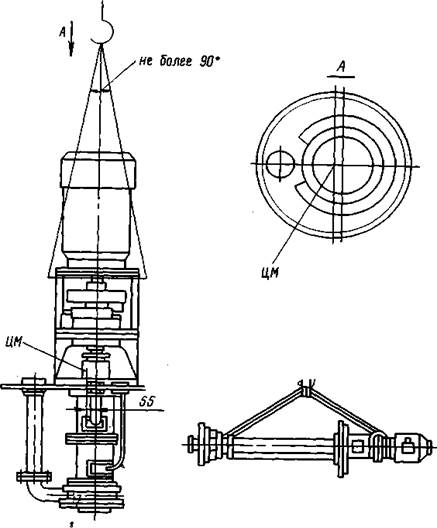

1. При монтаже агрегата строповку производите согласно схеме (рис.2).

2. При проектировании и строительстве фундамента и монтаже должны осуществляться необходимые меры для предотвращения вибраций и уменьшения шума агрегата.

3. Усилие от массы трубопровода не должно передаваться на агрегат.

Агрегат поставляется в собранном виде и не требует разборки при монтаже и расконсервации. Для обеспечения взрыве- и пожаробезопасной эксплуатации агрегата необходимо обеспечить на месте эксплуатации монтаж схем защиты, блокировки и сигнализации агрегата в соответствии со схемами.

Рис.1—Схема стенда для испытания насоса:

1 — насос; 2— электродвигатель; 3 — обратный клапан; 4 — манометр; 5 — ротаметр; 6 — предохранительный клапан; 7 — емкость; 8 — фильтр;9 — запорный вентиль.

Рис. 2. Схема строповки агрегата; ЦМ - центр массы.

Необходимо обеспечить в емкости над свободной поверхностью жидкости постоянное наличие инертной газовой (например, азотной) подушки или паров перекачиваемой жидкости с избыточным давлением, превышающим атмосферное. В газовой «подушке» не допускается наличие воздуха.

В емкостях, в которых пары перекачиваемой жидкости с воздухом не образуют смесей взрывоопасных концентраций, наличие газовой «подушки» с избыточным давлением не требуется.

Технологическая последовательность монтажа.

1. Расконсервируйте агрегат перед монтажом.

2. Проверьте наличие комплектность изделия, наличие инструмента, приспособлений и запасных частей.

3. Проверьте затяжку резьбовых соединений агрегата, в случае необходимости подтянуть (гайки затягивайте крест накрест постепенно в два-три приема).

4. Установите изделие на емкость, выверьте опорную плиту по уровню в горизонтальной плоскости, затяните гайки болтов, соединяющих опорную плиту и емкость.

5. После монтажа проверьте состояние наружных поверхностей агрегата, расположенных над емкостью. При обнаружении нарушения лакокрасочного покрытия восстановите последнее.

6. Подготовку агрегата к работе производите в следующем порядке:

расточите напорный фланец для приварки напорной трубы по ее диаметру. Приварите к нему трубопровод:

проверьте электрооборудование (согласно инструкции по эксплуатации электродвигателя);

убедитесь в испрамномном состоянии трубопроводов, предохранительных и ограждающих устройств, задвижек, арматуры, контрольно-измерительных приборов;

убедитесь в свободном вращении вала агрегата, проворачивая его за муфту вручную;

подсоедините трубопровод для подачи затворной жидкости в подшипники скольжения к соответствующим магистралям установки;

подсоедините трубопровод к отверстию для подачи затворной жидкости к сальниковому уплотнению;

подайте затворную жидкость в подшипники скольжения;

закройте задвижку на напорном трубопроводе;

подайте затворную жидкость в сальниковое уплотнение.

В качестве затворной жидкости может служить любая жидкость, нейтральная к перекачиваемой, давлением, превышающим давление в емкости на 0,05...0,1 МПа (0,5...1,0 кгс/см2 ) в количестве 0,002...О,003 л/с (8...10 л/ч), свободная от механических примесей и не вызывающая коррозию деталей трубопроводов и подшипников агрегата. Жидкость подается на проток. Применение затворной жидкости с содержанием механических абразивных примесей не допускается;

произведите заливку насоса перекачиваемой жидкостью, для чего уровень жидкости в емкости должен быть выше оси рабочего колеса;

кратковременным пуском электродвигателя определите направление вращения вала насоса, оно должно совпадать с направлением указательной стрелки;

в случае, если направление вала насоса не совпадает с требуемым направлением вращения, поменяйте местами два подводящих провода на силовом щитке электродвигателя.

Внимание! Применение агрегата для перекачивания жидкости с объемной концентрацией твердых включений более 1,5 % и размером частиц более 1,0 мм не допускается.

1.7. Охрана труда при ремонте и монтаже.

УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

1. Насосы по требованиям безопасности соответствуют ГОСТ 15110-79. Монтаж и эксплуатация агрегатов должны производиться только квалифицированными механиками и слесарями, знавшими конструкцию агрегатов, обладающими определенным опытом по обслуживанию, ремонту и проверке эксплуатируемых агрегатов.

2. Ремонт, смазка электродвигателя и насоса при работе агрегата, подтягивание болтов на трубопроводах, находящихся под давлением, категорически запрещается.

3. Агрегат должен быть снабжен арматурой, контрольно-измерительными приборами, обеспечивающими полную безопасность его работы.

4. На напорном трубопроводе агрегата должна быть предусмотрена герметичная запорная арматура (задвижки, вентили, клапаны и др.), которая перед монтажом и после ремонта агрегата обязательно подвергается испытанию на герметичность и прочность.

5. Заземление комплектующего электродвигателя должно выполняться по ГОСТ 12.2.007.0-75. Заземляющее устройство для отвода зарядов статического электричества должно быть установлено на опорной плите в месте, удобном для монтажа и осмотра. Заземляющее устройство должно быть изготовлено из стали с противокоррозионным покрытием.

6. Расположение агрегата на рабочем месте должно гарантировать безопасность и удобство его обслуживания и соответствовать строительным нормам и требованиям по технике безопасности и промсанитарии.

7. После ремонта, а также и при монтаже агрегат должен быть проверен специальной комиссией на предмет обеспечения безопасности его эксплуатации.

8. Перед пуском в ход агрегата необходимо удостовериться в исправном состоянии электродвигателя, насоса, трубопроводов, предохраняющих устройств.

9. Необходимо периодически производить осмотр контрольно-измерительных приборов и предохранительных устройств, манометр присоединяется к напорному трубопроводу через трехходовой кран и U-образную трубку, заполненную нейтральной жидкостью.

10. В особых условиях эксплуатации при монтаже, демонтаже, сборке и разборке агрегата необходимо пользоваться инструментом, исключающим возможность искрообразования.

2. Раздел. Специальная часть.

1.2. Техническая характеристика грузоподъемных устройств и малой механизации, которые применяются при ремонте или монтаже.

При разборке агрегата электронасосного марки АХП 45/31-СД-У2. применяют специальный съемник.

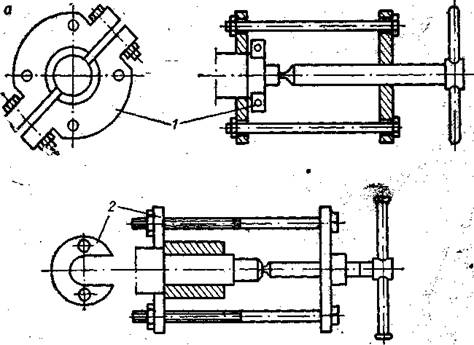

Детали с неподвижными посадками необходимо разъединять с помощью специальных съемников, прессов. При помощи съемников проводится разборка шпоночных, шлицевых, конусных соединений, а также съем муфт, зубчатых колес, шарикоподшипников, втулок, шкивов и т. д. Съемники могут быть универсальными или специальными, предназначенными для снятия деталей определенного класса. Специальный съемник, показанный на рис. 3.

Выпрессовка проводится следующим образом. После создания винтом натяга мягкой выколоткой ударяют по снимаемой детали. При некотором смещении детали ее выпрессовывают вращением винта. Детали с прессовыми посадками нужно предварительно подогревать, например, поливая их маслом с температурой 80 — 100 °С.

При выпрессовке чугунных деталей часто наблюдается обламы- вание детали в месте ее контакта с лапой съемника. В этом случае целесообразно применение специальные съемники. Кроме основного сменного захвата при меньшем диаметре вала используются дополнительные накладные захваты с противоположным направлением вырезов.

Рис. 3. Специальные съемники:

а — с разрезным кольцом; б — со сменным захватом;

1 —разрезное кольцо; 2—захват.

1.3. Механический расчет ремонтных устройств.

Выбор специального съемника и проверка винтовой пары на прочность.

Исходные данные:

d=36мм -- диаметр болта;

S=4мм—шаг резьбы.

Определить :

1) Вид нагрузки;

2) Материал винта;

3) предел текучести

4) Усилие выпрессовки.

Решение

1) Определяем вид нагрузки;

На винт действует осевая нагрузка, приложенная сила по оси элемента (винта), значить производим расчёт универсального съемника на растяжение.

2) Определяем материал винта;

Исходя из справочных данных и практического опыта, для винта универсального съемника выбираем материал Сталь 45.

3) Определяем предел текучести материала винта;

Исходя из справочных данных для Стали 45 из которой изготовлен винт выбираем предел текучести материала.

Предел текучести материала-изготовителя элементов резьбовых соединений.

Таблица № 2

| Материал болта, винта, шпильки |

Ед. изм. |

Значение |

| Сталь Ст3; Ст4 Сталь 35; Сталь 45 Сталь А12 Сталь 40Х; 30ХН; 30ХН3 |

МПа МПа МПа МПа |

220-240 300-340 240 700-800 |

Принимаем для Стали 45 предел текучести Gт =300—340 МПа.

4) Определяем усилие выпрессовки.

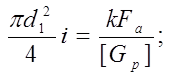

Расчёт винта на осевую нагрузку, приложенную силу по оси элемента, расчёт на растяжение.

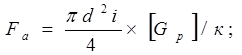

Формула расчёта

где d1 —внутренний диаметр резьбы, мм; d1 =d—S ;

d—наружный диаметр резьбы, мм;

S—шаг резьбы, мм;

—3.14;

i – количество элементов, i =1;

Fa —осевая сила (нагрузка), действующая на соединение, Н;

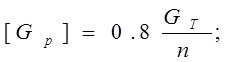

[Gр ]—допускаемое напряжение на растяжение (сжатие), МПа (Н/мм2 );

где n=1.5…3 —запас прочности; n=3—применяется для расчета соединений, у которых d14мм при переменных нагрузках

GT —предел текучести материала, МПа (Н/мм2 ) [см. табл. №2]

k—коэффициент затяжки [см. табл.№3]

Коэффициент затяжки резьбовых соединений.

Таблица№3

| № п/п |

Условие затяжки резьбовых соединений |

Значение |

| 1 2 3 |

Для свободного навинчивания При предварительной затяжке а) без прокладок б) с медной прокладкой в) с асбестовой или паронитовой прокладкой г) с резиновой прокладкой При затяжке под нагрузкой (съемники, домкраты) |

1 1.25-1.4 1.4-1.6 1.6-1.7 1.7-1.8 1.3 |

Принимаем коэффициент затяжки k=1,3.

Определяем допускаемое напряжение на растяжение (сжатие);

![]()

Определяем усилие выпрессовки.

![]()

Ответ: универсальный съемник имеет винт из стали 45 с пределом текучести GT =340 МПа, у которого усилие выпрессовки Fa =7000,2 H.

1.4. Проверочный расчет деталей и сборочных единиц отремонтированного аппарата.

1.3.1. Технологический расчет насоса.

Исходные данные ;

Насос АХП45/31-СД-У

Q= 45 м3 /ч –подача насоса;

Н =31 м – напор насоса;

= 1000 кг/м3 —плотность перекачиваемой жидкости (вода);

= 0.36 –КПД насоса.

Решение

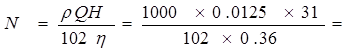

1. Определяем полезную (эффективную) мощность насоса:

![]() кВт,

кВт,

Qс —производительность насоса секундная м3 /с,

Qc =Q / 3600 = 45 : 3600= 0,0125м3 /с

![]()

![]() 3,8 кВт.

3,8 кВт.

2. Определяем мощность на валу (потребляемую мощность) насоса:

10.56 кВт.

10.56 кВт.

Вывод: полезная (эффективная) мощность насоса Nп = 3.8 кВт, потребляемая мощность насоса N=10.56 кВт.

2.3.2 Конструктивный расчет насоса.

Определение диаметров ступеней вала насоса.

Исходные данные :

N=10.56 кВт -- потребляемая мощность насоса;

n= 1450 об/мин = 24.2 с-1 -- частота вращения вала;

материал вала —сталь 45;

[![]() ]к

= 10….20 Н/мм2

—допускаемое напряжение на кручение;

]к

= 10….20 Н/мм2

—допускаемое напряжение на кручение;

м

=0.98 – кпд муфты;![]()

п к =0.99 – кпд подшипников качения.

Решение.

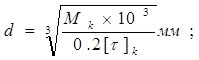

1. Определение диаметра ступени вала насоса под полумуфту:

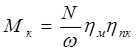

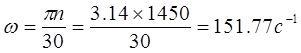

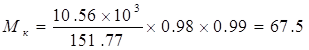

![]()

Мк —вращающий момент на валу;

Н/м;

Н/м;

– угловая скорость на валу;

Н/м

Н/м

принимаем [![]() ]к

= 20 Н/мм2

для стали 45.

]к

= 20 Н/мм2

для стали 45.

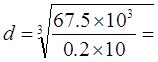

32.3 мм 33 мм.

32.3 мм 33 мм.

2. Определение диаметра ступени вала насоса под подшипник.

d1 = d + 2t =33 +23.5 =40 мм;

t – высота буртика вала t = 2.5…..4 мм;

принимаем d1 =40 мм.

Вывод : исходя из справочных данных и полученным результатам

d1 = 40 мм принимаем для вала подшипники 308 ГОСТ 8338—75 в количестве 2 штук.

2.3.3 Проверочный расчет деталей и сборочныхединиц насоса.

Проверочный расчет подшипников 308 ГОСТ 8338-75 класса точности Н установленного на валу насоса.

Исходные данные.

n=1450 об/мин—частота вращения вала;

=151.77 с-1 —угловая скорость вала;

Мк =67.5 Нм—вращающий момент вала;

N= 10.56 кВт—мощность на валу;

Размеры подшипника 308:

d=40 мм—внутренний диаметр подшипника

D=82 мм—наружный диаметр подшипника

В=21 мм—ширина подшипника

Сr = 41.1 кН—грузоподъёмность

Со r = 24.6 кН—грузоподъёмность

Х=0.56 –коэффициент радиальной нагрузки;

V=1 – коэффициент вращения;

Kб =1.3 – коэффициент безопасности;

Кт =1—температурный коэффициент;

Lh =16500 часов—требуемая долговечность подшипников.

Решение.

1. Определяем окружную силу

Ft =2Мк 103 /d=267.5103 /40=3375 Н,

где d=40 мм—диаметр вала;

2. Определяем радиальную силу

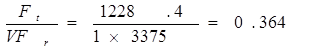

Fr =Ft tg=3375tg200 =1228,4H,

где =200 —угол передачи радиальной нагрузки.

3. Определяем отношение

4. Определяем отношение

![]()

Подбираем интерполированием показатели е=0.22 Y=1.99

По соотношению  Выбираем формулу для определения эквивалентной динамической нагрузки наиболее нагруженного подшипника

Выбираем формулу для определения эквивалентной динамической нагрузки наиболее нагруженного подшипника

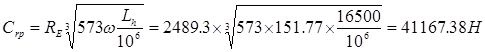

RЕ =(ХVFt +YFr )Kб Кт =(0.5613375+1.991228)1.31=2489.3 Н

5. Определяем динамическую грузоподъёмность

41167.38 Н 41100 H Crp Cr

Сr

= ![]()

![]() (условие выполняется

)

(условие выполняется

)

Подшипник 308 пригоден к эксплуатации.

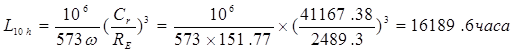

6. Определяем долговечность подшипника:

16189.6 ч29200 ч L10 h Lh

L= ![]() (условие выполняется)

(условие выполняется)

Вывод: для вала насоса принимаем подшипник 308 ГОСТ 8338—75 2шт.

2.4. Повышение технического уровня аппарата (модернизация).

Экономически целесообразно производить модернизацию только тогда, когда затраты окупаются в течение 2—3 лет, производительность машины повышается не меньше чем на 20—30 % и машина будет эксплуатироваться не менее 5-ти лет.

Под модернизацией оборудования понимают внесение конструкцию машины или аппарата ряда изменений, которые повышают их технический уровень и эксплутационные показатели:

1.Производительность;

2.Жесткость и виброустойчивость;

3.Долговечность;

4.Точность технологических параметров

5.Степень автоматизации;

6.Безопасность работы;

7.Удобство и лёгкость обслуживания.

Производительность оборудования увеличивается путём повышения его мощности и быстроходности (по необходимости), а также проведением механизации и автоматизации вспомогательных операций.

Повышение быстроходности и мощности достигается заменой электродвигателей, изменением конструктивных параметров механической передачи (шкива, звёздочки, зубчатого колеса), установкой специального редуктора (планетарного) между электродвигателем и рабочим органом.

Увеличение жесткости и виброустойчивости повышается путем установки ребер жесткости на наиболее нагруженных участках конструкции, изменением конфигурации корпусов, выполнением сварочных швов согласно технологии и видам деформации, замена резиновых и пружинных амортизаторов на гидравлические амортизаторы.

Увеличение долговечности безотказности оборудования обеспечивается повышением износостойкости ответственных деталей, улучшением условий смазки, применением защитных устройств для направляющих рам и ходовых механизмов, усиление слабых звеньев (замена материала, термообработка, изменение размеров и форм).

Для повышения безопасности работы и облегчение обслуживания устанавливают при необходимости блокирующие устройства, ограничивающие опасные зоны, упоры и концевые выключатели, предохранительные устройства, устанавливают аварийную сигнализацию и др.

Моральный износ связан с появлением оборудования с более высокими эксплуатационными характеристиками, что обуславливает нецелесообразность её дальнейшей эксплуатацией. Морально изношенное оборудование заменяется на новое. Действительным средством устранения последствий морального износа является модернизация, т.е. усовершенствования действующего оборудования с целью повышения его эксплутационных показателей до показателей аналогичного оборудования более совершенствованных конструкций.

Работа центробежного насоса является наиболее экономичной при таком числе оборотов, при котором достигаются требуемая производительность и высота подъема насоса. При правильном подборе насоса этому условию, соответствует только одна точка, называемая рабочей, — точка пересечения характеристики насоса и характеристики трубопровода. Однако расход воды, потребляемый сетью, изменяется во времени; в соответствии с этим должна перемещаться и рабочая точка, для чего необходимо изменять характеристику трубопровода или насоса.

Искусственное изменение характеристики трубопровода или насоса для обеспечения заданных величин производительности и напора насоса называется регулированием. Изменение характеристики трубопровода достигается дросселированием задвижкой, изменение характеристики насоса — изменением числа оборотов насоса, изменением угла поворота лопаток (применяется для крупногабаритных насосов).

В ходе модернизации предлагается произвести замену вкладышей полиэтиленовых на фторопластовые при ремонте.

Фторопласт-4 (политетрафторэтилен) при небольшом коэффициенте трения обладает недостаточными прочностью и износостойкостью, поэтому эффективно антифрикционные свойства фторопласта используются в качестве компонента металло-фторопластов для изготовления подшипников. Несущей основой металлофторопластового подшипника является лента из сталей 08кп или 10кп, покрытая с обеих сторон слоем меди М1 или: латуни Л90. На ленте спекается высокопористый (до 35%) бронзовый слой из сферического бронзового порошка (размер частиц 0,063 — 0,16 мм). Пропитка пористого слоя производится втиранием композиции, состоящей из 75% суспензии фторопласта 4ДВ (ТУ П-40—59) и 25% дисульфида молибдена. Толщина бронзового слоя в готовой ленте (ТУ 27-01-01—71) 0,35 мм , толщина фторопластового слоя 0,06 мм , ширина ленты 75—1100 мм , длина полос 500—2000 мм . Между общей толщиной ленты и толщиной стальной основы существует следующая зависимость:

Общая толщина, мм...................................1,10 1,60 2,60

Толщина стальной основы, мм…………. 0,75 1,30 2,30

Металлофторопластовые подшипники эффективно применяют в узлах сухого трения, работающих без смазки или с ограниченной смазкой при значительных нагрузках и скоростях скольжения. Они характеризуются небольшим пусковым моментом и сохраняют работоспособность при интервале температур от – 200 до 280 °С.

Срок службы агрегата увеличится, значить увеличится долговечность и безотказность работы.

3. Раздел. Экономическая часть.

3.1. Разработка графика планово-периодических ремонтов

ремонтного участка (установки).

Системой ППР называется совокупность организационных и технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования, проводимых профилактически по заранее составленному плану для обеспечения безотказной работы оборудования.

Цели планово-предупредительного ремонта:

1) предупреждение преждевременного износа оборудования и поддержание его в работоспособном состоянии;

2) предупреждение аварий оборудования;

3) возможность выполнения ремонтных работ по плану, согласованному с планом производства;

4) своевременная подготовка запчастей, материалов и рабочей силы и минимальный простой оборудования в ремонте.

В целом система ППР служит для поддержания оборудования в исправном состоянии, т. е. она должна обеспечить путем плановых ремонтов работоспособность оборудования при сохранении его высокой производительности. Плановое проведение ремонтов позволяет также создать равномерную загрузку ремонтных бригад, повысить качество ремонтов и снизить расходы на ремонт.

График ППР должен предусматривать:

1) затраты времени на ремонт;

2) затраты рабочей силы;

3) необходимое количество запчастей и ремонтных приспособлений;

4) проведение модернизации в период остановки оборудования на ремонт.

Планово-предупредительный ремонт проводится периодически в плановом порядке через определенное количество часов непрерывной работы. Содержание и объем каждого ремонта устанавливаются окончательно в процессе его выполнения с учетом выявленного состояния агрегатов. При составлении плана ремонта учитывается межремонтный цикл для данного вида оборудования. Межремонтным циклом называется время работы между двумя капитальными ремонтами.

Для вновь установленного оборудования межремонтным циклом будет период от начала ввода его в эксплуатацию до первого капитального ремонта.

Длительность межремонтного цикла изменяется в зависимости от времени, отработанного оборудованием, количества проведенных ремонтов, состояния оборудования и качества его эксплуатации.

Кроме межремонтного цикла используется понятие межремонтного периода. Межремонтный период — это время между двумя ремонтами любой категории.

Система ППР предусматривает следующие виды обслуживания и ремонтов: техническое (межремонтное) обслуживание; плановое техническое обслуживание; техническое обследование (технический осмотр); сезонное техническое (межремонтное) обслуживание; текущий ремонт; капитальный ремонт; внеплановый (аварийный) ремонт.

В прошлом наличие трех видов ремонта — текущего, среднего, капитального — усложняет планирование и учет, поэтому вновь разрабатываемые нормативы содержат только два вида ремонтов — текущий, капитальный. При этом повышается роль текущего ремонта, увеличивается его объем и межремонтный период. В целом переход на два вида ремонта дает существенный экономический эффект, так как затраты труда на ремонт снижаются и повышается коэффициент использования оборудования.

Время простоя оборудования в ремонте складывается из периодов проведения подготовительных, ремонтных и заключительных (послеремонтных) работ. В подготовительные работы входит остановка оборудования, удаление продукта, продувки, промывки, пропарки и т. и. Продолжительность ремонтных работ включает время для проведения одного ремонта и время для испытания на прочность, плотность и обкатку на холостом ходу. Заключительные работы — рабочая обкатка оборудования и вывод его на эксплуатационный режим.

Трудоемкость ремонта представляет собой затраты труда на проведение одного ремонта и рассчитывается с учетом сложности и конструктивной особенности оборудования. Оценка трудоемкости ремонта может выражаться как в абсолютных величинах (человеко-часах или днях), так и в относительных величинах. При относительной оценке трудоемкость ремонта какого-либо вида оборудования принимается за эталон. Эта величина называется также условной и соответствует примерно 40 — 55 нормо-часам.

Планирование ремонтов .

Расчет трудовых затрат на ремонт оборудования химического предприятия составляется на основании:

1) расчета объема ремонтных работ на плановый год;

2) сводного плана ремонта оборудования;

3) месячного графика планово-предупредительного ремонта оборудования;

4) годового графика остановок на ремонт цехов и особо важных объектов;

5) титульного списка капитального ремонта основных средств;

6) плана оргтехмероприятий по ремонтной службе;

7) плана ремонтно-механического цеха на изготовление запасных деталей.

Планируемый межремонтный срок службы оборудования Т пл (в ч) может быть определен по формуле:

Тпл = N / Кэ ;

где N — нормативный межремонтный ресурс, машино-ч;

Кэ — коэффициент использования оборудования.

Величина Кэ определяется по соотношению:

Кэ = ТФ / Тк ;

где Тф — фактическая наработка оборудования, машино-ч;

Тк — календарное время эксплуатации, т. е. время между капитальными ремонтами.

Количество капитальных ремонтов акр в ремонтном цикле:

акр = 1

Количество текущих ремонтов атр в ремонтном цикле:

атр = Т / Ттр — 1 ;

где Т — длительность ремонтного цикла; Ттр — наработка между текущими ремонтами. Один текущий ремонт совпадает с капитальным.

Количество технических обслуживаний ато в ремонтном цикле:

ато = Т / Тто — ак р — атр ;

где Тто — наработка между техническими обслуживаниями;

Количество ремонтов n по годовому плану:

N =Nр аі (КТк /Т) ;

где Nр — количество единиц однотипного оборудования, находящегося в работе;

аі — число капитальных, текущих ремонтов и технических обслуживаний в ремонтном цикле;

К — плановый коэффициент использования оборудования;

Тк — календарное время, принятое в положении о ППР, Тк = 8640 ч в год.

Плановый коэффициент использования оборудования можно

рассчитать из соотношения:

К = Тп / Тк ;

где Тп — плановое время работы оборудования в году, ч.

По результатам расчета ремонтов каждого вида оборудования составляется сводный план ремонта по предприятию в целом, а затем график ППР по производству и цехам.

ПРИМЕР РАСЧЁТА ГРАФИКА ППР.

Разработка графика планово-периодических ремонтов цеха СКЦ.

Исходные данные:

Агрегат электронасосный марки АХП45/31-А-СД-У2

Время работы между ремонтами:

Капитальный ремонт (КР); Ткр = 17280 ч.

Текущий ремонт (ТР); Ттр =2880 ч.

Техническое обслуживание (ТР); Тто =720 ч.

Время простоя в ремонте:

Капитальный ремонт (КР); кр = 192 ч.

Текущий ремонт (ТР); тр =72 ч.

Техническое обслуживание (ТР); то =24 ч.

Затраты на ремонт:

Капитальный ремонт (КР); Зкр = 250 чел.—час .

Текущий ремонт (ТР); Зтр = 120 чел.—час.

Техническое обслуживание (ТР); Зто =40 чел.—час.

Календарное время в ППР Тк =8640ч.

Решение:

1. Определяем количество КР, ТР, ТО:

а) определяем количество КР по формуле:

акр = Ткр / Т к = 17280 / 8640 = 2

принимаем, что КР проводится 1 раз в 2 года. В этом году КР не проводится.

б) определяем количество ТР по формуле:

атр = Тк / Ттр = 8640 / 2880 = 3

принимаем, что ТР проводится 3 раз в год.

в) определяем количество ТО по формуле:

ато = Тк / Тто = 8640 / 720--атр =12—3=9

принимаем, что ТО проводится 9 раз в год.

2. Определяем общее время простоя в ремонте агрегата электронасосного марки АХП45/31-А-СД-У2 по формуле:

![]()

3. Определяем годовой фонд рабочего времени агрегата электронасосного марки АХП45/31-А-СД-У2 по формуле:

Траб =Тк --простой =8640—432= 8208 час.

4. Определяем общие затраты на ремонт по формуле:

Зобщ =аi Зі =атр Зтр +ато Зто =3х120+9х40=720 чел.—час.

Аналогично проводим расчёты для другого вида оборудования.

Вывод: Согласно графика ППР цеха СКЦ годовой простой насоса в ремонте составил простой =432 час., общие затраты на ремонт составили

Зобщ = 720 чел.--час.

3.2. Расчет количества рабочих, занятых на обслуживании и

ремонт оборудования.

1. Определяем количество основных производственных рабочих (слесарей- ремонтников) для ремонта насоса АХП45/31-А-СД-У2

по формуле:

![]()

![]() где К—плановый коэффициент перевыполнения норм выработки, К=1.05…1.15, принимаем К=1.15.

где К—плановый коэффициент перевыполнения норм выработки, К=1.05…1.15, принимаем К=1.15.

Росн.раб =720/432 х 1,15 =1.92чел. 2 чел.

Принимаем Росн.раб =2 чел., слесарей-ремонтников.

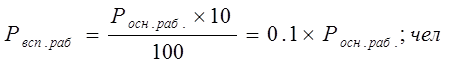

2. Определяем количество вспомогательных производственных рабочих по формуле:

Количество вспомогательных рабочих принимается как 10% от количества основных рабочих.

Рвсп.раб. =0.1х 2= 0.2 чел. 1чел.

Принимаем Рвсп..раб =1чел., 1-го электрогазосварщика.

Общее количество основных и вспомогательных производственных рабочих определяется по формуле:

![]()

3. Распределяем количество рабочих по разрядам.

Распределение по разрядам основных и вспомогательных рабочих производится согласно схемы.

Схема распределения по разрядам

| Разряд |

РІ |

РІІ |

РІІІ |

РІV |

РV |

РVІ |

| % |

4 |

9 |

36 |

41 |

7 |

3 |

Примечание: расчет начинается с разряда имеющего высокий процент.

РІІІ=3х 36/100 = 1 чел. слесарь-ремонтник

РІV=3х 41/100 = 1 чел. слесарь-ремонтник

РV=3х 7/100= 0.21 1 чел. электрогазосварщик

Принимаем слесарей-ремонтников 4-го разряда РІV=1 чел., слесарей-ремонтников 3-го разряда РІІІ=3 чел., электрогазосварщика 5-го разряда РV=1 чел.

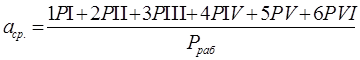

4. Определяем средний разряд работников по формуле:

;

;

аср

=

Средний разряд работников по техническому обслуживанию и ремонту насоса составляет аср =4.

5. Определяем количество ИТР, служащих и младшего обслуживающего персонала (МОП).

Количество ИТР, служащих и младшего обслуживающего персонала (МОП) определяется в процентном отношении от количества основных и вспомогательных рабочих согласно таблицы.

| Разряд |

ИТР |

Служащие |

МОП |

| % |

10 |

2-3 |

2-4 |

Примечание: расчет начинается с наибольшего процента.

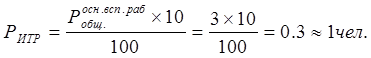

![]() Определяем количество ИТР по формуле:

Определяем количество ИТР по формуле:

Принимаем 1-го мастера по техническому обслуживанию и ремонту оборудования для ремонтного звена.

6. Определяем общий штат ремонтной бригады.

Общий штат ремонтной бригады определяем по формуле:

![]()

Вывод: для технического обслуживания и ремонта насоса в год принимается: 1 мастера, 1 слесаря-ремонтника III разряда, 1 слесаря-ремонтника IV разряда, 1электрогазосварщика V разряда.

3.3. Расчет стоимости обслуживания и ремонт оборудования.

Расчёт себестоимости одной ремонтной единицы ремонтной службы цеха СКЦ ЗАО «Крымский Титан» производится за апрель месяц 2005 года согласно материалов цеха СКЦ ЗАО «Крымский Титан». Для капитального ремонта насоса АХП45/31-А-СД-У2.

Статьи затрат калькуляции себестоимости ТО и ремонта.

Исходные данные:

1. Основная заработная плата

количество рабочего персонала --3 чел.

из них слесарь—ремонтник 3 разряда --1 чел.

слесарь—ремонтник 4 разряда -- 1чел.

электрогазосварщик 5 разряда.-- 1 чел.

Часовая тарифная ставка

слесарь—ремонтник 3 разряда-- 3,06 грн.

слесарь—ремонтник 4разряда --3,25 грн.

электрогазосварщик 5 разряда -- 4,72 грн.

оклад мастера --800 грн.

Среднее количество часов отработанных за месяц (апрель)-- 172 часов.

2. Дополнительная заработная плата от основной заработной плат-- 20 %

3. Стоимость ремонтных деталей -- 14 грн.26коп.

4. Стоимость основных и вспомогательных материалов -- 22грн.38коп.

5. Стоимость электроэнергии, воды, газа, топлива --24грн.53коп.

6. Оплата услуг других предприятий (цехов)-- 8грн.80коп.

7. Общие расходы участка (заработная плата ИТР) -- 800 грн.

Решение

1. Определение средней часовой тарифной ставки по формуле:

![]()

2. Определение основной заработной платы рабочего персонала за месяц: ![]()

3. Определение дополнительной заработной платы рабочего персонала за месяц:

4. Определение основной и дополнительной заработной платы рабочего персонала: ![]()

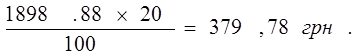

5. Определение норматива на 1000 грн. заработной платы рабочего персонала: ![]()

![]()

6. Определение норматива стоимости ремонтных деталей:

![]()

7. Определение норматива стоимости основных и вспомогательных материалов: ![]()

8. Определение норматива стоимости электроэнергии, воды, газа, топлива:![]()

9. Определение норматива оплаты услуг других предприятий:

![]()

10. Определение норматива общих расходов участка (заработная плата ИТР):![]()

11. Определение себестоимости одной ремонтной единицы исходя из полученных нормативов:

![]()

Ответ: Себестоимость одной ремонтной единицы (насос АХП45/31-А-СД-У2.) ремонтной службой цеха СКЦ ЗАО «Крымский Титан» за апрель месяц 2005 года составила 1414,04 грн.

3.4. Экономическая эффективность, предложений по повышению

технического уровня оборудования.

В ходе модернизации было предложено произвести замену вкладышей полиэтиленовых на фторопластовые при ремонте(фторопласт-4 (политетрафторэтилен))

Долговечность и безотказность работы увеличилась:

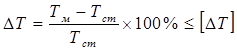

,

,

где Т—процентное увеличение долговечности;

Тм =22100 часов— долговечность модернизированного насоса;

Тст =17280часов— долговечность стандартного насоса;

[Т]=20—30 %--допускаемое увеличение долговечности при модернизации.

![]()

Долговечность модернизированного агрегата электронасосного

АХП45/31-А-СД-У2 увеличилась на 27,89%.

4. Раздел. Охрана труда.

4.1. Мероприятия по охране труда.

На все технологическое оборудование в обязательном порядке должны быть заведены паспорта. В них должны быть указаны устройство, назначение, техническая характеристика, требования безопасности при эксплуатации и ремонте, а также общее руководство по ремонту.

Оптимальный уровень надежности оборудования достигается в результате соблюдения государственных, отраслевых стандартов и стандартов предприятия по обеспечению износостойкости конструкционными и технологическими методами, применением соответствующих смазочных и защитных материалов и т. д. Фактическое состояние оборудования проверяют во время очередных ремонтов, профилактических осмотров, предусмотренными нормами и правилами испытаний, подготовки к пуску в эксплуатацию, пробных обкаток и в течение всего пускового периода.

Правила пуска оборудования в эксплуатацию после его остановки или после его ремонта, как и правила нормальной или аварийной остановки оборудования, должны быть отражены в специальном разделе технологического регламента и соответствующих производственных инструкциях.