Очистка промышленных газов от сероводорода

СОДЕРЖАНИЕ: Методы очистки промышленных газов от сероводорода: технологические схемы и аппаратура, преимущества и недостатки. Поверхностные и пленочные, насадочные, барботажные, распыливающие абсорберы. Технологическая схема очистки коксового газа от сероводорода.Введение

Людям, живущим в крупных промышленных городах, приходится дышать воздухом, перенасыщенным вредными и ядовитыми веществами, которые выбрасывают в атмосферу промышленные предприятия. При этом масштабы загрязнения зависят от размеров предприятия, потребляемого сырья. Особенно сильно влияют на загрязнение воздуха предприятия чёрной и цветной металлургии, химии и нефтехимии, стройиндустрии, энергетики, топливной промышленности

Газообразные выбросы очень неблагоприятно влияют на экологическую обстановку в местах расположения этих промышленных предприятий, а также ухудшают санитарно-гигиенические условия труда. К агрессивным массовым выбросам относятся окислы азота, сероводород, сернистый, углекислый и многие другие газы.

Например, азотнокислотные, сернокислотные и другие заводы нашей стране ежегодно выбрасывают в атмосферу десятки миллионов кубометров окислов азота, представляющих собой сильный и опасный яд. Из этих окислов азота можно было бы выработать тысячи тонн азотной кислоты.

Не менее важной задачей является очистка газов от двуокиси серы. Общее количество серы, которое выбрасывается в нашей стране в атмосферу только в виде сернистого газа, составляет около 16 млн. т. в год. Из этого количества серы можно выработать до 40 млн. т. серной кислоты.

Значительное количество серы, главным образом, в виде сероводорода содержится в коксовом газе.

Серосодержащий газ, используемый в металлургической промышленности для обогрева мартеновских и нагревательных печей, вызывает угар металла и повышает содержание серы и стали, ухудшая ее качество. Потери металла при этом исчисляются сотнями тысяч тонн в год.

С дымовыми газами из заводских труб и энергетических установок ежегодно выбрасываются в атмосферу несколько миллиардов кубометров углекислого газа. Этот газ может быть использован для получения эффективных углеродсодержащих удобрений.

Приведенные примеры показывают, какие огромные материальные ценности выбрасываются в атмосферу с газообразными выбросами.

Но более серьезный ущерб эти выбросы приносят тем, что они отравляют воздушный бассейн в городах и на предприятиях: ядовитые газы губят растительность, крайне вредно действуют на здоровье людей и животных, разрушают металлические сооружения и коррозируют оборудование.

Хотя в последние годы отечественные промышленные предприятия работают не на полную мощность, но проблема борьбы с вредными выбросами стоит очень остро. А учитывая общую экологическую обстановку на планете необходимо принять самые срочные и самые радикальные меры по очистке выбросных газов от вредных примесей.

Сероводород ценное сырье для получения серной кислоты.

1. Аналитическая часть

1.1 Описание методов очистки промышленных газов от сероводорода

Сероводород в большинстве случаев является ядом для катализаторов и живых организмов. Тщательная очистка газов от сероводорода необходима в производстве синтетического аммиака, синтетических спиртов, при гидрогенизации жиров, в производстве газов бытового и, применяемого в металлургической промышленности и т.д.

Современные методы очистки промышленных газов от сероводорода подразделяются, в соответствии с агрегатным состоянием поглотителя, на сухие и мокрые способы. В качестве сухих поглотителей в промышленности широкое распространение получили гидрат окиси железа и активированный уголь, а в отдельных случаях марганцевые руды.

Мокрые способы очистки газов от сероводорода (H2 S) подразделяются на окислительные, круговые и комбинированные. При окислительных процессах применяют поглотители, окисляющие сероводород до элементарной серы. В комбинированных процессах очистки в качестве поглотителя применяется обычно раствор аммиака, образующий вместе с сероводородом, при его каталитическом окислении, сульфат аммония. В круговых процессах применяют слабые щелочи, с которыми сероводород связывается в сульфиды, а затем отгоняется от поглотительного раствора в неизменном виде.

Очистка газа от сероводорода гидратом окиси железа. Сущность этого метода заключается в том, что газ пропускают через твердую сыпучую массу, содержащую Fе(ОН)3 . При этом сероводород вступает в реакцию с Fе(ОН)3 , образуя Fе2 S3 и FеS.

Одновременно в газ подается небольшое количество воздуха с тем, чтобы содержание кислорода в нем не превышало 1%, который окисляет серу, содержащуюся в Fe2 S3 и FеS и образует снова гидрат окиси железа.

Очистка газа от сероводорода активированным углем состоит в том, что газ пропускается через слои активированного угля с добавкой к газу кислорода и некоторого количества аммиака, служащего катализатором. При этом на поверхности угля протекает реакция между сероводородом и кислородом с образованием элементарной серы

2Н2 S + О2 = 2S + 2 Н2 О + 106 калл.

Степень очистки газа достигает 85—90%, что удовлетворяет требованиям последующих технологических стадий переработки газа.

Мокрая очистка газа от сероводорода. В процессе мокрой очистки газ промывается соответствующим поглотителем, абсорбирующим сероводород. В дальнейшем поглотитель подвергается регенерации с выделением элементарной серы или сероводорода. В зависимости от типа применяемых поглотителей различают следующие методы мокрой очистки: железощелочной, мышьяковощелочной, никелевый, железоцианидный, этаноламиновый и ряд других.

Мышьяковощелочной метод очистки газа от сероводорода применяется в двух вариантах: мышьяковосодовом и мышьяково-аммиачном.

Технологические схемы и аппаратура мышьяковосодового и мышьяковоаммиачного способов одинаковы, поэтому одна и та же установка может работать без существенных изменений как по одному, так и по другому способу.

Железоцианидные способы основаны на окислении Н2 S суспензией комплексных соединений железоцианидов в аммиачном растворе. Технологическая схема процесса, аппаратура поглощения Н2 S и регенерации раствора аналогичны процессам и аппаратам мышьяковощелочных способов очистки газов от Н2 S в которых содержится NН3 .

Никелевый способ по технологической схеме и устройству аппаратуры близок к железощелочным методам. В качестве поглотителя применяется 2%-ный раствор кальцинированной соды с добавкой NiSO4 , который служит катализатором для окисления сероводорода в элементарную серу.

Никелевый способ применим для очистки газов, не содержащих HCN (нефтяные, генераторные и водяные газы), с которой NiSO4 дает устойчивые не регенерируемые соединения. Степень извлечения сероводорода из газов этим способом достигает – 95%, выход элементарной серы – 85%.

Круговые способы очистки газа от Н2 S. Отличительной особенностью круговых способов очистки газа от Н2 S является выделение сероводорода из поглотителя в концентрированном виде с целью его дальнейшей переработки в серу или серную кислоту. В качестве поглотителя чаще всего применяется моноэтаноламин, который кроме сероводорода поглощает также углекислый газ.

Щелочные (карбонатные способы). Этот метод нашел применение в ряде стран ввиду сравнительной дешевизны процесса и низкой стоимости получаемой серы. При регенерации сероводород выделяется в виде концентрированного газа

Этот концентрированный газ можно использовать для получения серной кислоты путем сжигания сероводорода. Возможно также использование его для получения элементарной серы путем каталитического окисления. Поглотителем служат разбавленные водные растворы Nа2 СОз (30 г/л) или К2 СОз.

Усовершенствованием процесса явился вакуум-содовый метод с терморегенерацией поглотительного раствора. В последнее время применяется вакуум-поташный метод, технологическая схема которого и аппаратурное оформление аналогичны вакуум-содовому.

По степени очистки газа и простоте лучшим является этаноламиновый способ, при котором достижима очистка газа до следов сероводорода. В условиях атмосферного давления мышьяково-содовый способ (2 ступенчатый) обеспечивает степень очистки газа от H2 S 92—98%; при содовом и поташном способах степень очистки достигает 90%. Под давлением степень очистки в последних двух способах повышается.

Интенсификация очистки коксового газа от сероводорода мышьяковосодовым раствором в ротационных аппаратах. С целью интенсификации процессов абсорбции сероводорода и регенерации мышьяковосодовоге раствора эти процессы исследовались в горизонтальных механических абсорберах с большим числом оборотов. Опыты проводились на установке с использованием промышленного коксового газа, предназначенного для синтеза аммиака.

Горизонтальный механический абсорбер имел осевой вал с закрепленными на нем 4 дисками с 12 отогнутыми лопатками на каждом диске. Вал абсорбера непосредственно соединен с валом мотора, число оборотов которого регулировалось с помощью реостата.

Конструкция дисков играет важную роль в создании оптимального гидродинамического режима. Лучшими оказались диски с лопатками, развернутыми навстречу друг другу;

Диски перфорированы отверстиями диаметром 8 мм; общая площадь отверстий 15—18% ко всей площади диска.

Из сопоставления производительности реакционных объемов насадочных башен и ротационных аппаратов при равных условиях можно заключить, что при очистке газов от H2 S ротационные аппараты работают интенсивнее насадочных башен в 12— 15 раз.

Очистка коксового газа от сероводорода раствором соды в равнопроточных полых башнях. Исследования очистки коксового газа от сероводорода раствором соды проведены на установке, смонтированной на Днепродзержинском металлургическом заводе . Коксовый газ, очищенный от сероводорода, предназначался для обогрева безокислительной опытной методической печи . Установка обеспечила длительную и непрерывную очистку газа от сероводорода.

Основным аппаратом установки является полая равнопроточная распылительная башня объемным центробежным распылителем, приводимым во вращение электродвигателем.

Газ на очистку поступал из газохода через вентиль башню. Расход газа контролировался диафрагмой. Поглотительный раствор поступал в башню из банка через вентиль и ротаметр. Температура и давление в башне контролировалось термометром и манометром. Очищенный газ отводился через газоход в смеситель, куда поступал также и воздух; далее газовая смесь поступала в печь. Отработанный раствор из башни поступал в сборник и насосом подавался на рециркуляцию.

Поглощение сероводорода из газов раствором цианамида кальция с получением тиомочевины. Донецким институтом ИРЕА совместно с Днепропетровским химико-технологическим институтом проведены исследования по очистке газов от сероводорода раствором СаСN2 с получением тиомочевины.

Абсорбция газов раствором цианамида кальция протекает с большой скоростью. Степень поглощения сероводорода из коксового газа в механическом абсорбере достигала 98—99%.

При этом в растворе образовывалась тиомочевина, которая отделялась от Са(Н8)г на фильтре и после кристаллизации представляла собой стандартный продукт.

Очистка газов от сероводорода с получением сульфида аммония. Водный раствор аммиака является хорошим поглотителем сероводорода. Взаимодействие NНз и Н2 S протекает по уравнениям

NН3 + Н2 S = NH4 HS;

2 NН3 + Н2 S = (NН4 )2 S.

Однако этот метод до сих пор не нашел практического применения вследствие сложности и дороговизны регенерации сульфидных соединений аммония с возвратом аммиака в процесс.

Устранение дорогостоящей и сложной операции (регенерации раствора с возвратом аммиака в процесс) делает этот метод экономически рентабельным.

Указанный метод обеспечивает полную очистку газа от сероводорода с одновременным получением сульфида аммония.

Очистка коксового газа от сероводорода и других примесей торфоаммиачным поглотителем. Основными недостатками существующих методов очистки коксового газа является многостадийность процесса, громоздкость аппаратуры, большие капитальные и эксплуатационные затраты. С целью устранения этих недостатков исследован процесс очистки коксового газа с помощью торфощелочного сорбента в непрерывно действующем аппарате с кипящим слоем. Отличительной особенностью этого метода является его непрерывность, одностадийность, компактность и попутное получение дешевых органоминеральных удобрений.

Адсорбционно-каталитические методы применяют для очистки промышленных выбросов от диоксида серы, сероводорода и серо-органических соединений. Катализатором окисления диоксида серы в триоксид и сероводорода в серу служат модифицированный добавками активированный уголь и другие углеродные сорбенты. В присутствии паров воды на поверхности угля в результате окисления SO2 образуется серная кислота, концентрация которой в адсорбенте составляет в зависимости от количества водяного пара при регенерации угля от 15 до 70%.

Активаторами этой каталитической реакции служат водяной пар и аммиак, добавляемый к очищаемому газу в количестве ~0,2г/м3. Активность катализатора снижается по мере заполнения его пор серой и когда масса S достигает 70—80% от массы угля, катализатор регенерируют промывкой раствором (NH4)2S. Промывной раствор полисульфида аммония разлагают острым паром с получением жидкой серы.

Представляет большой интерес очистка дымовых газов ТЭЦ или других отходящих газов, содержащих SO2 (концентрацией 1-2% SO2), во взвешенном слое высокопрочного активного угля с получением в качестве товарного продукта серной кислоты и серы.

Другим примером адсорбционно-каталитического метода может служить очистка газов от сероводорода окислением на активном угле или на цеолитах во взвешенном слое адсорбента-катализатора.

Широко распространен способ каталитического окисления токсичных органических соединений и оксида углерода в составе отходящих газов с применением активных катализаторов, не требующих высокой температуры зажигания, например металлов группы платины, нанесенных на носители.

В промышленности применяют также каталитическое восстановление и гидрирование токсичных примесей в выхлопных газах. На селективных катализаторах гидрируют СО до CH4 и Н2О, оксиды азота – до N2 и Н2О etc. Применяют восстановление оксидов азота в элементарный азот на палладиевом или платиновом катализаторах.

Каталитические методы получают все большее распространение благодаря глубокой очистке газов от токсичных примесей (до 99,9%) при сравнительно невысоких температурах и обычном давлении, а также при весьма малых начальных концентрациях примесей. Каталитические методы позволяют утилизировать реакционную теплоту, т.е. создавать энерготехнологические системы. Установки каталитической очистки просты в эксплуатации и малогабаритны.

Недостаток многих процессов каталитической очистки – образование новых веществ, которые подлежат удалению из газа другими методами (абсорбция, адсорбция), что усложняет установку и снижает общий экономический эффект.

Абсорбционный метод. Абсорбция представляет собой процесс растворения газообразного компонента в жидком растворителе. Абсорбционные системы разделяют на водные и неводные. Во втором случае применяют обычно малолетучие органические жидкости. Жидкость используют для абсорбции только один раз или же проводят ее регенерацию, выделяя загрязнитель в чистом виде. Схемы с однократным использованием поглотителя применяют в тех случаях, когда абсорбция приводит непосредственно к получению готового продукта или полупродукта. В качестве примеров можно назвать: получение минеральных кислот (абсорбция SO3 в производстве серной кислоты, абсорбция оксидов азота в производстве азотной кислоты);

получение солей (абсорбция оксидов азота щелочными растворами с получением нитрит-нитратных щелоков, абсорбция водными растворами извести или известняка с получением сульфата кальция);

других веществ (абсорбция NH3 водой для получения аммиачной воды и др.).

Схемы с многократным использованием поглотителя (циклические процессы) распространены шире. Их применяют для улавливания углеводородов, очистки от SO2 дымовых газов ТЭС, очистки вентгазов от сероводорода железно-содовым методом с получением элементарной серы , моноэтаноламиновой очистки газов от CO2 в азотной промышленности.

В зависимости от способа создания поверхности соприкосновения фаз различают поверхностные, барботажные и распыливающие абсорбционные аппараты.

В первой группе аппаратов поверхностью контакта между фазами является зеркало жидкости или поверхность текучей пленки жидкости. Сюда же относят насадочные абсорбенты, в которых жидкость стекает по поверхности загруженной в них насадки из тел различной формы.

Во второй группе абсорбентов поверхность контакта увеличивается благодаря распределению потоков газа в жидкость в виде пузырьков и струй. Барботаж осуществляют путем пропускания газа через заполненный жидкостью аппарат либо в аппаратах колонного типа с тарелками различной формы.

В третьей группе поверхность контакта создается путем распыления жидкости в массе газа. Поверхность контакта и эффективность процесса в целом определяется дисперсностью распыленной жидкости.

1.2 Аппаратное оформление методов очистки промышленного газа от сероводорода

Аппараты, в которых осуществляются абсорбционные процессы, называют абсорберами. Как и другие процессы массопередачи, абсорбция протекает на поверхности раздела фаз. Поэтому абсорберы должны иметь развитую поверхность соприкосновения между жидкостью и газом. По способу образования этой поверхности абсорберы можно условно разделить на следующие группы: 1) поверхностные и пленочные; 2) насадочные; 3) барботажные (тарельчатые); 4) распыливающие.

Следует отметить, что аппараты большинства конструкций, приводимых ниже, весьма широко применяются и для проведения других массообменных процессов.

Наибольшее распространение получили насадочные (поверхностные) и барботажные тарельчатые абсорберы. Для эффективного применения водных абсорбционных сред удаляемый компонент должен хорошо растворяться в абсорбционной среде и часто химически взаимодействовать с водой, как, например, при очистке газов от HCl, HF, NH3, NO2. Для абсорбции газов с меньшей растворимостью (SO2, Cl2, H2S) используют щелочные растворы на основе NaOH или Ca(OH)2. Добавки химических реагентов во многих случаях увеличивают эффективность абсорбции благодаря протеканию химических реакций в пленке. Для очистки газов от углеводородов этот метод на практике используют значительно реже, что обусловлено, прежде всего, высокой стоимостью абсорбентов. Общими недостатками абсорбционных методов является образование жидких стоков и громоздкость аппаратурного оформления.

1.2.1 Поверхностные и пленочные абсорберы

В абсорберах этого типа поверхностью соприкосновения фаз является зеркало неподвижной или медленно движущейся жидкости, или же поверхность текущей жидкой пленки.

Поверхностные абсорберы. Эти абсорберы используют для поглощения хорошо растворимых газов (например, для поглощения хлористого водорода водой). В указанных аппаратах газ проходит над поверхностью неподвижной или медленно движущейся жидкости (рис. 1). Так как поверхность соприкосновения в таких абсорберах мала, то устанавливают несколько последовательно соединенных аппаратов, в которых газ и жидкость движутся противотоком друг к другу. Для того чтобы жидкость перемещалась по абсорберам самотеком, каждый последующий по ходу жидкости аппарат располагают несколько ниже предыдущего. Для отвода тепла, выделяющегося при абсорбции, в аппаратах устанавливают змеевики, охлаждаемые водой или другим охлаждающим агентом, либо помещают абсорберы в сосуды с проточной водой.

Более совершенным аппаратом такого типа является абсорбер (рис. 2), состоящий из ряда горизонтальных труб, орошаемых снаружи водой. Необходимый уровень жидкости в каждом элементе 1 такого аппарата поддерживается с помощью порога 2.

Пластинчатый абсорбер (рис.3) состоит из двух систем каналов: по каналам 1 большого сечения движутся противотоком газ и абсорбент, по каналам 2 меньшего сечения – охлаждающий агент (как правило, вода). Пластинчатые абсорберы обычно изготавливаются из графита, так как он является химически стойким материалом, хорошо проводящим тепло.

Поверхностные абсорберы имеют ограниченное применение вследствие их малой эффективности и громоздкости.

Пленочные абсорберы. Эти аппараты более эффективны и компактны, чем поверхностные абсорберы. В пленочных абсорберах поверхностью контакта фаз является поверхность текущей пленки жидкости. Различают следующие разновидности аппаратов данного типа: 1) трубчатые абсорберы; 2) абсорберы с плоскопараллельной или листовой насадкой; 3) абсорберы с восходящим движением пленки жидкости.

Трубчатый абсорбер (рис.4) сходен по устройству с вертикальным кожухотрубчатым теплообменником. Абсорбент поступает на верхнюю трубную решетку 1, распределяется по трубам 2 и стекает по их внутренней поверхности в виде тонкой пленки. В аппаратах с большим числом труб для более равномерной подачи и распределения жидкости по трубам используют специальные распределительные устройства. Газ движется по трубам снизу вверх навстречу стекающей жидкой пленке. Для отвода тепла абсорбции по межтрубному пространству пропускают воду или другой охлаждающий агент.

Абсорбер с плоскопараллельной насадкой (рис.5). Этот аппарат представляет собой колонну с листовой насадкой 1 в виде вертикальных листов из различного материала (металл, пластические массы и др.) или туго натянутых полотнищ из ткани. В верхней части абсорбера находятся распределительные устройства 2 для равномерного смачивания листовой насадки с обеих сторон.

Абсорбер с восходящим движением пленки (рис.2.1.6) состоит из труб 1, закрепленных в трубных решетках 2. Газ из камеры 3 проходит через патрубки 4, расположенные соосно с трубами 1. Абсорбент поступает в трубы через щели 5. – движущийся с достаточно большой скоростью газ увлекает жидкую пленку в направлении своего движения (снизу вверх), т. е. аппарат работает в режиме восходящего прямотока. По выходе из труб 1 жидкость сливается на верхнюю трубную решетку и выводится из абсорбера. Для отвода тепла абсорбции по межтрубному пространству пропускают охлаждающий агент. Для увеличения степени извлечения применяют абсорберы такого типа, состоящие из двух или более ступеней, каждая из которых работает по принципу прямотока, в то время как в аппарате в целом газ и жидкость движутся противотоком друг к другу. В аппаратах с восходящим движением пленки вследствие больших скоростей газового потока (до 30 – 40 м/сек) достигаются высокие значения коэффициентов массопередачи, но, вместе с тем, гидравлическое сопротивление этих аппаратов относительно велико.

1.2.2 Насадочные абсорберы

Широкое распространение в промышленности в качестве абсорберов получили колонны, заполненные насадкой – твердыми телами различной формы. В насадочной колонне (рис.7) насадка 1 укладывается на опорные решетки 2, имеющие отверстия или щели для прохождения газа и стока жидкости. Последняя с помощью распределителя 3 равномерно орошает насадочные тела и стекает вниз. По всей высоте слоя насадки равномерное распределение жидкости по сечению колонны обычно не достигается, что объясняется пристеночным эффектом – большей плотностью укладки насадки в центральной части колонны, чем у ее стенок. Вследствие этого жидкость имеет тенденцию растекаться от центральной части колонны к ее стенкам. Поэтому для улучшения смачивания насадки в колоннах большого диаметра насадку иногда укладывают слоями (секциями) высотой 2 – 3 м и под каждой секцией, кроме нижней, устанавливают перераспределители жидкости 4.

В насадочной колонне жидкость течет по элементу насадки главным образом в виде тонкой пленки, поэтому поверхностью контакта фаз является в основном смоченная поверхность насадки, и насадочные аппараты можно рассматривать как разновидность пленочных. Однако в последних пленочное течение жидкости происходит по всей высоте аппарата, а в насадочных абсорберах – только по высоте элемента насадки. При перетекании жидкости с одного элемента насадки на другой пленка жидкости разрушается и на нижележащем элементе образуется новая пленка. При этом часть жидкости проходит через расположённые ниже слои насадки в виде струек, капель и брызг. Часть поверхности насадки бывает смочена неподвижной (застойной) жидкостью.

1.2.3 Барботажные (тарельчатые) абсорберы

Тарельчатые абсорберы представляют собой, как правило, вертикальные колонны, внутри которых на определенном расстоянии друг от друга размещены горизонтальные перегородки – тарелки. С помощью тарелок осуществляется направленное движение фаз и многократное взаимодействие жидкости и газа.

В настоящее время в промышленности применяются разнообразные конструкции тарельчатых аппаратов. По способу слива жидкости с тарелок барботажные абсорберы можно подразделить на колонны: 1) с тарелками со сливными устройствами и 2) с тарелками без сливных устройств.

Тарельчатые колонны со сливными устройствами. В этих колоннах перелив жидкости с тарелки на тарелку осуществляется при помощи специальных устройств – сливных трубок, карманов и т. п. Нижние концы трубок погружены в стакан на нижерасположенных тарелках и образуют гидравлические затворы, исключающие возможность прохождения газа через сливное устройство.

Принцип работы колонн такого типа виден из рис.8, где в качестве примера показан абсорбер с ситчатыми тарелками. Жидкость поступает на верхнюю тарелку 1, сливается с тарелки на тарелку через переливные устройства 2 и удаляется из нижней части колонны. Газ поступает в нижнюю часть аппарата, проходит последовательно сквозь отверстия или колпачки каждой тарелки. При этом газ распределяется в виде пузырьков и струй в слое жидкости на тарелке, образуя на ней слой пены, являющийся основной областью массообмена и теплообмена на тарелке. Отработанный газ удаляется сверху колонны.

Переливные трубки располагают на тарелках таким образом, чтобы жидкость на соседних тарелках протекала во взаимнопротивоположных направлениях. За последнее время все шире применяют сливные устройства в виде сегментов, вырезанных в тарелке и ограниченных порогом – переливом.

К тарелкам со сливными устройствами относятся: ситчатые, колпачковые, клапанные и балластные, пластинчатые и др.

Колонны с тарелками без сливных устройств (рис.9). В тарелке без сливных устройств газ и жидкость проходят через одни и те же отверстия или щели. На тарелке одновременно с взаимодействием жидкости и газа путем барботажа происходит сток части жидкости на нижерасположенную тарелку – «проваливание» жидкости. Поэтому тарелки такого типа обычно называют провальными. К ним относятся дырчатые, решетчатые, трубчатые и волнистые тарелки.

1.2.4 Распыливающие абсорберы

В абсорберах этого типа тесный контакт между фазами достигается путем распиливания или разбрызгивания различными способами жидкости в газовом потоке.

Полый распиливающий абсорбер (рис.10) представляет собой колонну, в верхней части корпуса 1 которой имеются форсунки 2 для распыливания жидкости (главным образом механические). В распыливающих абсорберах объемные коэффициенты массопередачи быстро снижаются по мере удаления от форсунок вследствие коалесценции капель и уменьшения поверхности фазового контакта. Поэтому оросители (форсунки) в этих аппаратах обычно устанавливают на нескольких уровнях.

К достоинствам полых распиливающих абсорберов относятся: простота устройства, низкое гидравлическое сопротивление, возможность работы с загрязненными газами, легкость осмотра, очистки и ремонта. Недостатки этих аппаратов: невысокая эффективность, значительный расход энергии на распиливание жидкости, трудность работы с загрязненными жидкостями, необходимость подачи больших количеств абсорбента для увеличения количества капель и соответственно – поверхности контакта фаз, низкие допустимые скорости газа, значения которых ограничены уносом капель жидкости.

Распиливающие абсорберы применяются главным образом для поглощения хорошо растворимых газов, так как вследствие высокой относительной скорости фаз и турбулизации газового потока коэффициенты массоотдачи в газовой фазе в этих аппаратах достаточно высоки.

Значительно более эффективными аппаратами являются прямоточные распиливающие абсорберы, в которых распыленная жидкость захватывается и уносится газовым потоком, движущимся с большой скоростью (20 – 30 м/сек и более), а затем отделяется от газа в сепарационной камере. К аппаратам такого типа относится абсорбер Вентури (рис. 11), основной частью которого является труба Вентури. Жидкость поступает в конфузор 1 трубы, течет в виде пленки и в горловине 2 распиливается газовым потоком. Далее жидкость выносится газом в диффузор 5, в котором постепенно снижается скорость газа, и кинетическая энергия газового потока переходит в энергию давления с минимальными потерями. Сепарация капель происходит в камере 4.

К распиливающим относятся также механические абсорберы, в которых разбрызгивание жидкости производится с помощью вращающихся устройств, т. е. с подводом внешней энергии для образования возможно большей поверхности контакта фаз между газом и жидкостью.

![]() На рис.12 представлена схема роторного центробежного абсорбера с вертикальным вращающимся валом. В этом аппарате вращающиеся тарелки 1, укрепленные на валу, чередуются с неподвижными тарелками 2, которые крепятся к корпусу колонны. Тарелки 1 снабжены кольцевыми вертикальными ребрами 3, а тарелки 2 – коаксиальными ребрами. При таком устройстве между вращающимися и неподвижными тарелками образуются кольцевые каналы. Жидкость поступает в центральную часть колонны и под действием центробежной силы разбрызгивается кромкой вращающегося ребра. Капли пролетают пространство, заполненное газом и ударяются о стенку соответствующего ребра неподвижной тарелки. Таким образом при движении жидкости от центра к периферии тарелки происходит многократное контактирование фаз.

На рис.12 представлена схема роторного центробежного абсорбера с вертикальным вращающимся валом. В этом аппарате вращающиеся тарелки 1, укрепленные на валу, чередуются с неподвижными тарелками 2, которые крепятся к корпусу колонны. Тарелки 1 снабжены кольцевыми вертикальными ребрами 3, а тарелки 2 – коаксиальными ребрами. При таком устройстве между вращающимися и неподвижными тарелками образуются кольцевые каналы. Жидкость поступает в центральную часть колонны и под действием центробежной силы разбрызгивается кромкой вращающегося ребра. Капли пролетают пространство, заполненное газом и ударяются о стенку соответствующего ребра неподвижной тарелки. Таким образом при движении жидкости от центра к периферии тарелки происходит многократное контактирование фаз.

Механические абсорберы компактнее и эффективнее распиливающих абсорберов других типов. Однако они значительно сложнее по устройству и требуют больших затрат энергии на осуществление процесса.

Во многих случаях в системах газ – жидкость для диспергирования одной фазы в другой оказывается достаточным использование энергии потока газа, взаимодействующего с жидкостью, и подвод внешней энергии для этой цели нецелесообразен.

2. Основная часть

2.1 Выбор и описание принятой технологической схемы очистки коксового газа от сероводорода

Для очистки коксового газа от сероводорода, мы воспользуемся вакуум-карбонатным методом. Цех очистки коксового газа от сероводорода вакуум-корбонатным методом включает отделение улавливания и регенерации насыщенного поглотительного раствора и отделение получения серной кислоты методом мокрого катализа. Для улавливания сероводорода из коксового газа используют водные растворы соды (Na2 CO3 ) или поташа(K2 CO3 ).

На рисунке 14 приведена технологическая схема установки очистки коксового газа от сероводорода вакуум-корбонатным методом.

Коксовый газ после бензольных скрубберов поступает в серные скрубберы 1, где орошается 5%-ным поглотительным раствором соды (или 15-20%-ным раствором поташа). В скруббере протекает основная реакция

Me2 CO3 + H2 S=2MeHCO3 +MeHS

и побочные реакции

Me2 CO3 + CO2 +H2 O=2 MeHCO3

Me2 CO3 +HCN= MeCN+MeHCO3

MeHS+ CO2 +H2 O=MeHCO3 + H2 S

Коксовый газ, очищенный от сероводорода, цианистого водорода, углекислоты, направляется потребителю. Содержание сероводорода в обратном газе составляет 2-3г/м3 . На степень улавливания сероводорода существенно влияет температура. Практически температура газа перед скруббером поддерживается не выше 300 С, после скруббера 32-350 С, температура раствора, поступающего на улавливание, 37-400 С. С повышением температуры улавливание уменьшается растворимость сероводорода и увеличивается его потери с обратным газом.

Насыщенный сероводородом поглотительный раствор из нижней части скруббера 1 насосом 2 передается наверх регенератора 6, пройдя до этого верхнюю секцию конденсатора-холодильника 3 теплообменника 4 и паровой подогреватель 5, в котором подогревается до 65-700 С и поступает в нижнюю часть регенератора. В паровых циркуляционных подогревателях 7 раствор подогревается греющим паром.

Насыщенный раствор, поступающий на одну из верхних тарелок регенератора 6, стекает по тарелкам сверху вниз. При этом он продувается парами, образовавшимися в результате испарения раствора, нагреваемого в циркуляционном подогревателе.

Процесс регенерации насыщенного сероводородом раствора соды (или поташа) заключается в смещении равновесия обратимой реакции, протекающей в скруббере в сторону выделения сероводорода с одновременным снижением его давления в системе. Основной реакцией регенерации является реакция между гидрокарбонатом натрия (или калия) с гидросульфидом натрия (или калия):

MeHCO3 +MeHS= Me2 CO3 + H2 S

Образовавшийся сероводород отсасывается одновременно с водяными парами вакуум-насосом 11, при этом равновесная реакция нарушается и идет в правую сторону до конца. Разложение гидросульфида и выделение сероводорода происходит до тех пор, пока в растворе присутствует бикарбонат натрия (или калия). Скорость десорбции сероводорода зависит от температуры кипения раствора, т.е. величины вакуума и концентрации в растворе бикарбоната. Оптимальной температуры регенерации поглотительного раствора является 55-600 С. При этой температуре скорость десорбции сероводорода имеют максимальную величину. При повышении температуры может происходить разложение бикарбоната натрия (или калия) по реакции:

![]() MeHCO3

Me2

CO3

+ CO2

+H2

O

MeHCO3

Me2

CO3

+ CO2

+H2

O

В отсутствии бикарбоната гидросульфид (NaHS) разлагается с образованием сульфида натрия (Na2 S). В растворе остается около 50% серы, что значительно ухудшает процесс улавливания. Чтобы предупредить бикарбонат от разложения и сохранить его для реакции с гидросульфидом с целью выделения сероводорода, температура процесса регенерации не должна превышать 750 С. Совмещение низкой температуры процесса и кипения раствора достигается ведением его под вакуумом порядка 79,9-82,6кПа (600-620 мм.рт.ст.), который создается вакуум-насосом.

Образовавшиеся в регенераторе пары воды вместе с выделившимся сероводородом, углекислоты и цианистым водородом отсасываются в конденсатор-холодильник 3, верхняя секция которого охлаждается насыщенным поглотительным раствором, а нижняя – водой.

Образующийся в конденсаторе-холодильнике конденсат по барометрической трубе стекает в сборник регенерированного раствора 8, куда поступает также регенерированный раствор из регенератора, а концентрированный сероводородный газ засасывается вакуум-насосом 11, который подает его на установку для получения серной кислоты.

Горячий регенерированный раствор из сборника 8 насосом 9 прокачивается через теплообменник 4 и оросительные холодильники 10. Охлажденный до 35-420 С раствор снова возвращается в скрубберы для улавливания сероводорода. Общая щелочность поташного и содово-поташного раствора 110-150 г/л, а содового – 45-55г/л; содержание сероводорода не должно превышать 3,5г/л для поташного, 2,5 г/л для содового и 3,5 г/л для содово-поташного раствора; суммарное содержание не регенерированных солей не должно превышать летом 200 г/л, зимой 150 г/л.

Для экономии тепла, расходуемого на подогрев поглотительного раствора перед регенераторами предусматривается использование отбросного тепла надсмольной воды или коксового газа.

Достоинства способа – компактность и простота аппаратурного оформления; надежность в работе; возможность получения концентрированной серной кислоты для нужд коксохимического производства.

2.2 Краткое описание и сравнительная характеристика аппаратов, для принятой схемы очистки коксового газа от сероводорода

Для улучшения контакта газа с жидкостью применяют смачиваемую насадку, которую встраивают в полый скруббер. Такой скруббер называют насадочным (рис.16). Корпус скруббера с насадкой обычно изготавливают из металла и реже из других материалов. Внутрь аппарата на специальную решетку, которую называют колосниковой, помещают насадку. В верхней части аппарата над насадкой располагают оросительное устройство, состоящее из различного вида разбрызгивателей или форсунок. Газ вводят в нижнюю часть скруббера под насадку. Он движется снизу вверх, проходит через смоченную поверхность насадки и в верхней части аппарата выходит через патрубок. Жидкость, смачивающая насадку, стекает с ее поверхности в бункер, откуда через гидрозатвор выводится из аппарата. Если скруббер с насадкой работает под повышенным давлением газа, для поддержания требуемого уровня жидкости в бункере устанавливают поплавковую камеру. Типы насадок выбирают в зависимости от условий работы скруббера (рис.16).

В насадочных скрубберах газ движется по смоченным каналам, образуемым элементами насадки. Проходя через насадку, газ многократно изменяет направление движения. В результате этого содержащаяся в газе пыль или капельные компоненты по инерции попадают на смоченную поверхность насадки и смываются стекающей жидкостью. Поэтому в скрубберах с насадкой пыль улавливается более эффективно, чем в полых. Но зачастую пыль при увлажнении осаждается в отверстиях насадки, забивая их. При этом резко возрастает гидравлическое сопротивление проходу газа и снижается производительность скруббера. Загрязнение насадки весьма трудно устранить, поэтому в большинстве случаев насадку извлекают из аппарата для ее очистки.

Скрубберы с насадками не оправдали себя как пылеуловители. В последнее время их стали заменять более эффективными мокрыми аппаратами, эксплуатация которых не вызывает затруднений. Насадочные скрубберы широко применяют как абсорберы для улавливания из газа таких компонентов, как SО2 , НСl, Н2 S и др., а также для охлаждения и увлажнения мало запыленного газа.

Выбор насадок. Для того чтобы насадка работала эффективно, она должна удовлетворять следующим основным требованиям: 1) обладать большой поверхностью в единице объема; 2) хорошо смачиваться орошающей жидкостью; 3) оказывать малое гидравлическое сопротивление газовому потоку; 4) равномерно распределять орошающую жидкость; 5) быть стойкой к химическому воздействию жидкости и газа, движущихся в колонне; 6) иметь малый удельный вес; 7) обладать высокой механической прочностью; 8) иметь невысокую стоимость.

Насадок, полностью удовлетворяющих всем указанным требованиям, не существует, так как, например, увеличение удельной поверхности насадки влечет за собой увеличение гидравлического сопротивления аппарата и снижение предельных нагрузок. В промышленности применяют разнообразные по форме и размерам насадки (рис.16), которые в той или иной мере удовлетворяют требованиям, являющимся основными при проведении конкретного процесса абсорбции. Насадки изготавливают из разнообразных материалов (керамика, фарфор, сталь, пластмассы и др.), выбор которых диктуется величиной удельной поверхности насадки, смачиваемостью и коррозионной стойкостью.

В качестве насадки используют также засыпаемые навалом в колонну куски кокса или кварца размерами 25 – 100 мм. Однако вследствие ряда недостатков (малая удельная поверхность, высокое гидравлическое сопротивление и т.д.) кусковую насадку сейчас применяют редко.

Широко распространена насадка в виде тонкостенных керамических колец высотой, равной диаметру (кольца Рашига), который изменяется в пределах 15 – 150 мм. Кольца малых размеров засыпают в абсорбер навалом (рис.16, а). Большие кольца (размерами не менее 50 X 50 мм) укладывают правильным и рядами, сдвинутыми друг относительно друга (рис.16, б). Этот способ заполнения аппарата насадкой называют загрузкой в укладку, а загруженную таким способом насадку – регулярной. Регулярная насадка имеет ряд преимуществ перед нерегулярной, засыпанной в абсорбер навалом: обладает меньшим гидравлическим сопротивлением, допускает большие скорости газа. Однако для улучшения смачивания регулярных насадок необходимо применять более сложные по конструкции оросители. Хордовая деревянная насадка (рис.16, 7) обычно используется в абсорберах, имеющих значительный диаметр. Основное ее достоинство – простота изготовления, недостатки – относительно небольшая удельная поверхность и малый свободный объем.

При выборе размеров насадки следует учитывать, что чем больше размеры ее элемента, тем выше допустимая скорость газа (и соответственно – производительность абсорбера) и ниже его гидравлическое сопротивление. Общая стоимость абсорбера с насадкой из элементов больших размеров будет ниже за счет уменьшения диаметра аппарата, несмотря на то, что его высота несколько увеличится по сравнению с высотой аппарата, имеющего насадку меньших размеров (вследствие снижения удельной поверхности насадки и интенсивности массопередачи).

Мелкая насадка предпочтительнее также при проведении процесса абсорбции под повышенным давлением, так как в этом случае гидравлическое сопротивление абсорбера не имеет существенного значения. Кроме того, мелкая насадка, обладающая большей удельной поверхностью, имеет преимущества перед крупной тогда, когда для осуществления процесса абсорбции необходимо большое число единиц переноса или теоретических ступеней изменения концентраций.

Основными достоинствами насадочных колонн являются простота устройства и низкое гидравлическое сопротивление. Недостатки: трудность отвода тепла и плохая смачиваемость насадки при низких плотностях орошения. Отвод тепла из этих аппаратов и улучшение смачиваемости достигаются путем рециркуляции абсорбента, что усложняет и удорожает абсорбционную установку. Для проведения одного и того же процесса требуются насадочные колонны обычно большего объема, чем барботажные.

Насадочные колонны мало пригодны при работе с загрязненными жидкостями. Для таких жидкостей в последнее время стали применят![]() абсорберы с «плавающей» насадкой. В этих абсорберах в качестве насадки используют главным образом легкие полые или сплошные пластмассовые шары, которые при достаточно высоких скоростях газа переходят во взвешенное состояние.

абсорберы с «плавающей» насадкой. В этих абсорберах в качестве насадки используют главным образом легкие полые или сплошные пластмассовые шары, которые при достаточно высоких скоростях газа переходят во взвешенное состояние.

В абсорберах с «плавающей» насадкой допустимы более высокие скорости газа, чем в абсорберах с неподвижной насадкой. При этом увеличение скорости газа приводит к большему расширению слоя шаров и, следовательно, к незначительному увеличению гидравлического сопротивления аппарата.

Количество жидкости, которое следует подавать на каждый 1 м2 сечения насадки скруббера, называют плотностью орошения. Оно зависит от типа насадки и назначения скруббера и определяется расчетом. При использовании насадочного скруббера для охлаждения и увлажнения газа плотность орошения водой составляет 5 – 20м3 /(м2 -ч).

Насадочные скрубберы не требуют тонкого распыления воды, поэтому напор перед распылителями обычно невелик и составляет 50 – 100 кПа. Ввиду того что после выхода газа из скруббера с насадкой наблюдается некоторое механическое увлечение капелек жидкость газовым потоком, за скруббером, если это необходимо, следует предусматривать каплеуловители. В качестве каплеуловителей могут служить сухой слой насадки из колец Рашига, слой стружки с опилками или аппараты инерционного действия.

3. Расчет абсорбера для улавливания сероводорода из коксового газа

3.1 Исходные данные

| Количество коксового газа, м3 /час |

Q = 20000,0 |

| Температура, С |

t = 30 |

|

|

Pизб = 59,0 |

| Плотность коксового газа, кг/м3 |

= 0,550 |

| Вязкость газа динамическая, Н·сек/м2 |

= 0,01307· 10-3 |

| Содержание H2 S в коксовом газе на входе в скруббер, г/м3 |

а1 =19,0 |

| Содержание H2 S в коксовом газе на выходе из скруббера, г/м3 |

а2 =1,0 |

3.2 Материальный баланс

Количество поглощенного H2 S

GH![]() S

=

S

= ![]() , (1)

, (1)

где Q – количество коксового газа, м3 /час;

а1 ,а2 – содержание H2 S в коксовом газе на входе и выходе из скруббера, г/м3 .

GH![]() S

=

S

= ![]() = 360 кг/час

= 360 кг/час

Коэффициент улавливания

= 1 - ![]() ; (2)

; (2)

= 1 - ![]() = 0,9474, т.е. 95%

= 0,9474, т.е. 95%

Определение диаметра скруббера.

Для определения диаметра аппарата необходимо привести количество коксового газа к фактическим условиям по содержанию водяных паров, температуре и давлению.

Qt

= ![]() ; (3)

; (3)

Qt

=![]() =20598,69 м3

/ч

=20598,69 м3

/ч

Объемный расход коксового газа с водяным паром, м3 /ч

QH![]() O

= Qt

O

= Qt

![]()

(4)

(4)

где: Qt - объем сухого коксового газа, м3 /ч;

pH![]() O

– парциальное давление водяных паров при температуре 30С

O

– парциальное давление водяных паров при температуре 30С

Pсух – давление сухого коксового газа при t = 30С

QH![]() O

= 20598,7

O

= 20598,7 ![]() = 823,6566 м3

/ч;

= 823,6566 м3

/ч;

Общий объем коксового газа

Qобщ

= Qt

+ QH![]() O

(5)

O

(5)

Qобщ = 20598,69 + 823,6566 =21422,346 м3 /ч

Для определения диаметра аппарата необходимо выбрать насадку скруббера. Принимаем в качестве насадки керамические кольца 50![]() 50

50![]() 5 мм.

5 мм.

Характеристику насадки определяют по таблице (1):

– свободный объем V = 0,785 м3 / м3 ;

– удельная поверхность насадки f = 87,5 м3 / м3 .

Для определения скорости газа в аппарате используют эквивалентный диаметр:

dэкв

= ![]() (6)

(6)

где: Vc – свободный объем насадки м3 / м3 ;

f – удельная поверхность, м3 / м3.

dэкв

= ![]() = 0,036 м.

= 0,036 м.

Критическую скорость можно определить, пользуясь критерием Рейнольдса:

Re = ![]() (7)

(7)

При Re = 2330

= 2,32 ![]() =

=![]() = 1,5314

= 1,5314![]() 1,5 м/с

1,5 м/с

Определяем живое сечение аппарата:

Fж

= ![]()

![]()

![]() (8)

(8)

Fж

= ![]() = 3,9671

= 3,9671![]() 4 м2

4 м2

Определяем общее сечение аппарата:

![]()

Fоб

= ![]() (9)

(9)

где: Vс – свободный объем насадки, м3 / м3

Fоб

= ![]() = 5,09 м2

= 5,09 м2

Определяем диаметр скруббера:

d = ![]() (10)

(10)

d =![]() = 2,5 м

= 2,5 м

3.3 Определение движущей силы процесса и количества поглотителя

Движущая сила процесса абсорбции H2 S коксового газа содовым раствором определяется как разность парциальных давлений H2 S в коксовом газе и поглотительном растворе на входе в аппарат и выходе из него.

Для определения движущей силы определяются парциальные давления H2 S в коксовом газе на входе в скруббер и выходе из него.

Парциальное давление H2 S в газе на входе в скруббер

р1вх

= Рвх

![]() (11)

(11)

где: Рвх – общее давление газа на входе, мм рт.ст.;

а1 – содержание H2 S в коксовом газе на входе, г/м3 ;

МH![]() S

– мольная масса H2

S, кг/кмоль.

S

– мольная масса H2

S, кг/кмоль.

МH![]() S

= 34 г/моль

S

= 34 г/моль

Рвх = 760 + 59,0 = 819 мм рт.ст

р1вх

= ![]() = 10,2519 мм рт.ст.

= 10,2519 мм рт.ст.

Парциальное давление H2 S на выходе из скруббера:

р2 вых

= Рвых ![]() (12)

(12)

Принимаем сопротивление скруббера ![]() Р = 10 мм рт.ст., тогда давление коксового газа на выходе из скруббера

Р = 10 мм рт.ст., тогда давление коксового газа на выходе из скруббера

Рвых =

Рвх

+ ![]() Р (13)

Р (13)

Рвых = 819- 10 = 809 мм рт.ст.

р2 вых

= 809 ![]() = 0,5329 мм рт.ст.

= 0,5329 мм рт.ст.

Принимаем в качестве поглотителя H2 S содовый раствор 1N концентрации, поступающий на скруббер после регенератора.

Определяем равновесную концентрацию H2 S в содовом растворе, поступающем в скруббер:

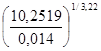

р2вых = 0,014 С1р 3,22 мм рт.ст. (14)

где: С1р – равновесная концентрация H2 S в поступающем растворе, соответствующая давлению H2 S в коксовом газе, г/ дм3 . Тогда:

С1р

=  (15)

(15)

С1р

=  = 3,0963 г/дм3

= 3,0963 г/дм3

Для обеспечения движущей силы процесса принимаем концентрацию H2 S в поступающем растворе С1 = 2,5 г/дм3 .

Определяем равновесную концентрацию H2 S в содовом растворе, выходящем из скруббера:

С2р

=  (16)

(16)

где: р1вх – парциальное давление H2 S в коксовом газе на входе в скруббер, мм рт.ст.

С2р

=  = 7, 7562 г/дм3

= 7, 7562 г/дм3

Принимаем концентрацию H2 S в растворе С2 = 7 г/ дм3 .

3.4 Определение необходимого количества поглотителя

Действительное количество поглотителя

Gд

= ![]() (17)

(17)

где: GH![]() S

– количество поглощенного H2

S в граммах;

S

– количество поглощенного H2

S в граммах;

С1, С2 – содержание H2 S в растворе на входе и выходе из скруббера.

Gд

= ![]() = 80000 дм3

/час = 80 м3

/час

= 80000 дм3

/час = 80 м3

/час

Минимальное количество поглотителя

Gmin

= ![]() (18)

(18)

где:C2р – равновесное содержание сероводорода в растворе на выходе из скруббера,г/дм3 .

Gmin

= ![]() = 68571,428 дм3

/час

= 68571,428 дм3

/час ![]() 68,5714 м3

/час

68,5714 м3

/час

3.5 Проверка насадки на смачиваемость и затапливаемость

Для обеспечения удовлетворительной смачиваемости насадки необходимо подавать раствор в количестве, превышающем 2 литра на погонный метр насадки в минуту.

Периметр орошения в скруббере, заполненном выбранной ранее насадкой, можно определить:

П = Fобщ f (19)

где: Fобщ – общее сечение аппарата, м2 ;

f = 87,5 – удельная поверхность насадки, м2 /м3

П = 5,09 87,5 = 445,375 м

Линейная плотность орошения

q = ![]() (20)

(20)

q = ![]() = 2,566

= 2,566 ![]() 2,5 дм3

/мм;

2,5 дм3

/мм;

2,5![]() 2

2

следовательно, смачиваемость насадки удовлетворительная.

Движущая сила процесса абсорбции может быть определена путем нахождения парциального давления H2 S над раствором и парциального давления H2 S газа при различном его содержании от 1 до 19 г/м3 .

Парциальное давление при различных концентрациях определяется:

РH![]() S

S![]() = Роб

= Роб![]() аі

аі![]() , (21)

, (21)

а концентрация H2 S в растворе определяется:

Рр( і ) = 0,014 (Сір )3,22 (22)

Равновесное давление газа вычисляется по уравнению (14).

Полученные значения рассчитанных параметров вносятся в таблицу 1.

Таблица 1

| Содержание H2 S в газе г/м3 (аі ) |

Давление коксового газа на входе в скрубер мм рт.ст. (Роб ) |

Парциальное давление H2 S в газе м рт.ст (Рі ) |

Концентра- ция H2 S в рас творе, г/дм3 (Сі ) |

Равновесное давление H2 S с рабо- чим раство-ром (Рр )і |

Рі -(Рр )і |

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| 1 |

809,10 |

0,533 |

2,5 |

0,268 |

0,265 |

3,773 |

| 2 |

809,65 |

1,067 |

2,75 |

0,364 |

0,703 |

1,422 |

| 3 |

810,20 |

1,601 |

3,0 |

0,481 |

1,12 |

0,892 |

| 4 |

810,75 |

2,136 |

3,25 |

0,623 |

1,513 |

0,661 |

| 5 |

811,30 |

2,672 |

3,5 |

0,790 |

1,882 |

0,531 |

| 6 |

811,85 |

3,209 |

3,75 |

0,987 |

2,222 |

0,450 |

| 7 |

812,40 |

3,746 |

4,0 |

1,215 |

2,531 |

0,395 |

| 8 |

812,95 |

4,285 |

4,25 |

1,477 |

2,808 |

0,356 |

| 9 |

813,50 |

4,823 |

4,50 |

1,776 |

3,047 |

0,328 |

| 10 |

814,05 |

5,363 |

4,75 |

2,114 |

3,249 |

0,308 |

| 11 |

814,60 |

5,903 |

5,0 |

2,493 |

3,41 |

0,293 |

| 12 |

815,15 |

6,444 |

5,25 |

2,917 |

3,527 |

0,283 |

| 13 |

815,70 |

6,986 |

5,50 |

3,389 |

3,597 |

0,278 |

| 14 |

816,25 |

7,528 |

5,75 |

3,910 |

3,618 |

0,276 |

| 15 |

816,80 |

8,072 |

6,0 |

4,485 |

3,587 |

0,279 |

| 16 |

817,35 |

8,616 |

6,25 |

5,115 |

3,501 |

0,286 |

| 17 |

817,90 |

9,160 |

6,50 |

5,803 |

3,357 |

0,298 |

| 18 |

818,45 |

9,706 |

6,75 |

6,554 |

3,152 |

0,317 |

| 19 |

819 |

10,251 |

7,0 |

7,368 |

2,883 |

0,347 |

Шаг определения изменения общего давления коксового газа на входе в скруббер (Роб і ):

1) Робщ.к.г.на вх.в скр. – Робщ.к.г.на вых.из скр. = 10 мм рт.ст.

2)![]() - шаг изменения Роб і

коксового газа

- шаг изменения Роб і

коксового газа

![]() = 0,55 мм рт.ст.

= 0,55 мм рт.ст.

Концентрацию H2 S в растворе высчитываем с помощью шага:

![]() =

=![]() г/дм3

г/дм3

Движущая сила абсорбции для аппарата может быть определена как:

– средняя арифметическая

![]() Рср

=

Рср

= ![]() (23)

(23)

где: (Р-Рр )нач – движущая сила в начале аппарата;

(Р-Рр )кон – движущая сила в конце аппарата

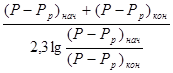

– средняя логарифмическая

![]() Рлог

=

Рлог

=  (24)

(24)

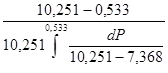

– интегральная

![]() Ринт

=

Ринт

=  (23)

(23)

Тогда движущая сила составляет:

![]() Рср

=

Рср

= ![]() = 1,574 мм рт.ст.

= 1,574 мм рт.ст.

![]() Рлог

=

Рлог

=  = 1,320 мм рт.ст.

= 1,320 мм рт.ст.

![]() Ринт

=

Ринт

=  = 1,56119 мм рт.ст.

= 1,56119 мм рт.ст.

Принимаем движущую силу среднюю Р = 1,574 мм рт.ст.

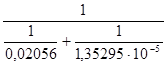

3.6 Определение коэффициентов абсорбции и поверхности абсорбции

Общий коэффициент абсорбции

К = ![]() (26)

(26)

К = f (Reг

, Prг

, Dг

, ![]() ) (27)

) (27)

где: Кг , Кж – коэффициент массопередачи через газовую и жидкую пленки.

Кг

= Nuг

![]() (28)

(28)

Кж

= Nuж

![]() (29)

(29)

где: Dг – коэффициент диффузии газовой фазы;

Dж – коэффициент диффузии жидкой фазы.

Dг = 0,000016 м2 /сек

Dж = 1,6110-9 м2 /сек

Nuг

= 0,167 Reг

0,74

Prг

0,33

(![]() )0,47

(30)

)0,47

(30)

Nuж = 0,21Reж Prж 0,5 (31)

где: d – диаметр аппарата,м;

H – высота аппарата;

L – высота элемента насадки,м;

L = 0,05 м

Рассчитаем критерий Nuг

Reг

=![]() ; Reг

= 2320

; Reг

= 2320

Prг

= ![]() ,

,

где Сг

= 1370,113![]() ,

, ![]() = 0,0406

= 0,0406 ![]()

Prг

= ![]() = 0,4408

= 0,4408

Nuг

= 0,167(2320)0,74

(0,4408)0,33

;

;

Nuг = 0,167309,3570,76311,1669 = 46,1195

Рассчитаем критерий Nuж

Reж

= ![]() (32)

(32)

Vж

= ![]() =

=![]() = 0,0057633

= 0,0057633

где: ж

= 998 кг/м3

; ![]() ж

= 0,000801

ж

= 0,000801 ![]()

Reж

= ![]() = 257,6877

= 257,6877

Prж

= ![]() , (33)

, (33)

где Dж = 1,6110-9 м2 /сек.

Prж

= ![]() = 498,512

= 498,512

Nuж = 0,21(257,6877)0,75 (498,512)0,5 = 301,562

Расчет общего коэффициента выполняем при коэффициенте равновесия К = 1. Получаем:

Кг

= 46,1195 ![]() = 0,02056

= 0,02056 ![]() ;

;

Кж

= 301,562 ![]() = 1,3529510-5

= 1,3529510-5

![]() ;

;

К =  =

= ![]() = 1,3520610-5

= 1,3520610-5

![]() .

.

3.7 Определяем поверхность абсорбции

F = ![]() (34)

(34)

где: GH![]() S

– количество извлекаемого сероводорода;

S

– количество извлекаемого сероводорода;

К – общий коэффициент массопередачи;

![]() Рср

– движущая сила подачи.

Рср

– движущая сила подачи.

F = ![]() = 4695,87676 м2

.

= 4695,87676 м2

.

Определяем объем насадки

Vнас

= ![]() (35)

(35)

где: f – удельная поверхность насадки

Vнас

= ![]() = 53,6671 м3

.

= 53,6671 м3

.

Определяем высоту насадки

H = ![]() (36)

(36)

Sскр

= ![]() =

=![]() = 4,9 м2

= 4,9 м2

где: d2 – диаметр скруббера;

Н =![]() = 10,952 м

= 10,952 м

Принимаем высоту секции насадки по 2 м каждая, тогда количество секций составит:

n = ![]() (37)

(37)

n = ![]() = 5,5= 6 шт.

= 5,5= 6 шт.

Принимаем 2 скруббера по 3 секции в каждом. Высота одного скруббера должна составлять (рис.18.):

H = nhсек +(n-1)Hосуш + H1 + Hгаз (38)

где: n – количество секции, шт;

hсек – высота секции, м;

H1 – монтажная высота, равная 0,5 м;

Hгаз – высота газовых патрубков, 1,3 м;

Hсуш – высота осушающей насадки, 0,5 м.

Следовательно

Н = 32+(3-1)0,5+0,5+1,3= 8,8![]() 9 м

9 м

Принимаем два скруббера высотой по 9 м каждый и включаем их последовательно по раствору и газу.

Вывод

Выбранный нами вакуум-карбонатный метод для очистки коксового газа от сероводорода разработан в 1938 г. и является усовершенствованным вариантом. В результате использования вакуума на стадии регенерации сероводород получают в концентрированном виде, удобном для переработки и использования. В Советском Союзе вакуум-содовый и вакуум-поташный методы применяют для очистки коксового газа. Технологическая схема процесса представлена на рис.14.

Аппарат для улавливания сероводорода из коксового газа – насадочный скруббер. Основными достоинствами насадочных колонн являются простота устройства и низкое гидравлическое сопротивление.

Поверхность абсорбции 4695,87676 м2 . Действительное количество поглотителя 80000 дм3 /час. Количество секций 6 шт, т.е. принимаем 2 скруббера по 3 секции в каждом.

Список использованной литературы

1. А.Г. Касаткин «Основные процессы и аппараты химической технологии».

2. А.И. Толочко, В.И. Филипов, О.В. Филипьев «Очистка технологических газов в черной металлургии».

3. М.Я. Юдашкин «Пылеулавливание и очистка газов в черной металлургии».

4. Литвиненко М.С. Очистка коксового газа от сероводорода.

5. Глинка Н.Л. Общая химия.

6. Кузнецов В.В., Усть-Качкинцов В.Ф. Физическая и коллоидная химия.

7. Очистка промышленных выбров и утилизация отходов. Сборник научных трудов. Л.,1985

8. Очистка промышленных газов и вопросы воздухораспределения. Сборник статей. Л.,1969