Операционный менеджмент (планирование, управление запасами, управление проектами)

СОДЕРЖАНИЕ: Тактика агрегатного и краткосрочного планирования. Системы и модели управления запасами. Планирование потребности в материалах, деталях и узлах; дискретного производства. Расчет длительности производственного цикла. Расписание и контроллинг проектов.Министерство науки и образования Украины

Крымская академия природоохранного и курортного строительства

Факультет экономики и менеджмента

Кафедра маркетинга и менеджмента

Опорный конспект лекций

по дисциплине

«Операционный менеджмент»

1. Тактика агрегатного планирования

Взаимосвязи агрегатного плана

Характеристика чистых стратегий планирования (пассивных и активных)

Характеристика методов агрегатного планирования

Описание агрегатного планирования в сервисе и иерархических системах планирования

2. Управление запасами

Дать определение системам управления запасами

Какова концентрация системы запасов точно во время

Дать определение типам моделей управления запасами

3. Планирование потребности в материалах, деталях и узлах

Определение модели потребности зависимых запасов

Характеристика планирования мощности и планирования распределения ресурсов

4. Тактика краткосрочного планирования

Методы составления расписаний о загрузке цехов

Дать определение графика Гантта и рассказать о его видах

Методы выбора последовательности работ

Экспертные системы в планировании и установлении последовательностей

Как осуществляется планирование персонала в сервисе?

5. Планирование дискретного производства

Рассказать о 2-х видах систем операционного планирования.

Определение выталкивающей и вытягивающей систем оперативного планирования

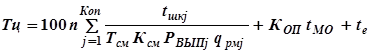

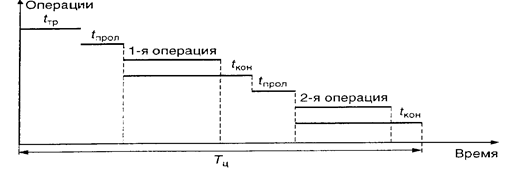

Расчет длительности производственного цикла

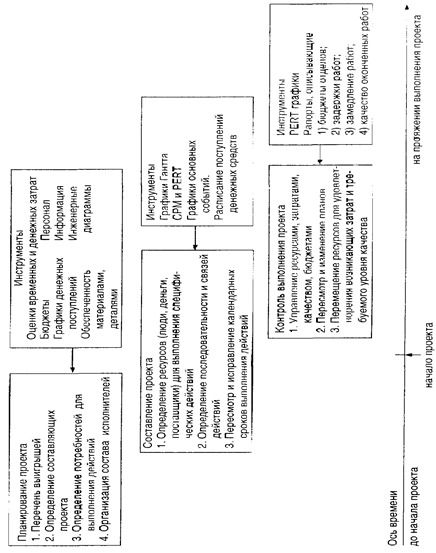

6. Управление проектами

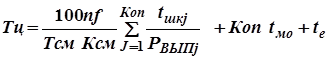

Планирование, расписание и контроллинг проектов

Техника управления проектами РЕRТ и СРМ

Метод РЕRТ/Соst

Альтернативные методы планирования проектов

1. Тактика агрегатного планирования

Взаимосвязи агрегатного плана

Характеристика чистых стратегий планирования (пассивных и активных)

Характеристика методов агрегатного планирования

Описание агрегатного планирования в сервисе и иерархических системах планирования

Агрегатное планирование связано с определением количеств и времени производства в среднесрочные периоды, в основном, от трех до восемнадцати месяцев. Операционные менеджеры пытаются определить наилучший путь, чтобы встретить прогнозируемый спрос, регулируя скорость производства, уровень трудовых затрат, уровни запасов, сверхурочную работу, скорости субподрядных работ и ряд других поддающихся контролю переменных.

Главной целью всех управляющих процессов является минимизация затрат в течение всего среднесрочного периода.

Другими целями могут быть минимизация отклонений используемой рабочей силы, уровней запасов или получение необходимых стандартов в предлагаемом сервисе.

Цель вопроса — описать сущность решений в агрегатном планировании, чтобы показать, как агрегатный план соответствует всем планируемым процессам на всем протяжении планового периода, а также рассмотреть несколько методов, которые менеджеры используют, разрабатывая планы. Рассмотрению подлежат как производственный сектор, так и сектор обслуживания фирм.

Долгосрочные прогнозы, помогающие менеджерам решать вопросы производственных мощностей и определять стратегии вы пуска продукции, являются прерогативой высших уровней менеджмента. При этом решаются такие вопросы, как расширение и размещение производства, внедрение новых изделий и научный поиск, а также определяются периоды и объемы необходимых инвестиций к течение нескольких лет.

Среднесрочное планирование начинается с поиска решения развития производственной мощности на длительный срок (на срок свыше года). Это функция операционного менеджера, который ответствен за решение тактических задач. План тактических решений состоит из месячного и квартального планирования, в которых учитываются колебания спроса. Все эти планы должны соответствовать долгосрочной стратегии менеджмента высокого уровня и находить свое решение в рамках выделенных ранее для этих целей ресурсов при принятии стратегических решений.

Краткосрочное планирование охватывает годичный и очень часто менее, чем трехмесячный, периоды. За этот план также отвечает операционный персонал, который совместно с планировщиками и начальниками цехов «дезагрерирует» среднесрочный план в недельный, суточный и часовой планы (планы-графики). Тактические задачи, решаемые в краткосрочном планировании, рассматривают вопросы загрузки, последовательности запуска, пропускной способности на уровне «узких мест», диспетчирования и ряд других.

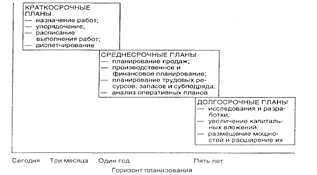

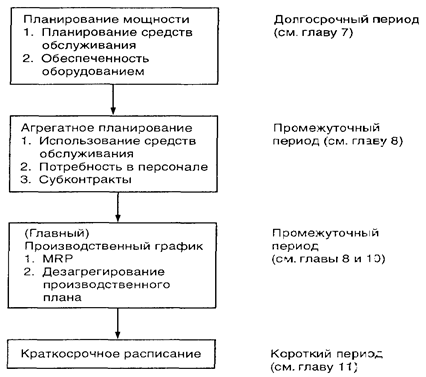

На рис. 1 показаны временные горизонты и перечень решаемых задач в процессе краткосрочного, среднесрочного и долгосрочного планирования.

Рис.1. Перечень решаемых задач в процессе планирования.

Термин «агрегирование», применяемый к агрегатному плану, означает объединение (укрупнение) соответствующих ресурсов в общий, объединяющий все отдельные названия. Данные прогнозируемого спроса, производственной мощности, общего состояния запасов, численности рабочих, относительного количества единиц материального потока и пр. используются разработчиком плана для определения темпа выпуска продукции предприятиями фирмы или ее рабочими центрами в течение планового периода от трех до 18 месяцев. Такой план, в принципе, может быть составлен для производственных предприятий, для госпиталей или компании, печатающей и распространяющей эту книгу.

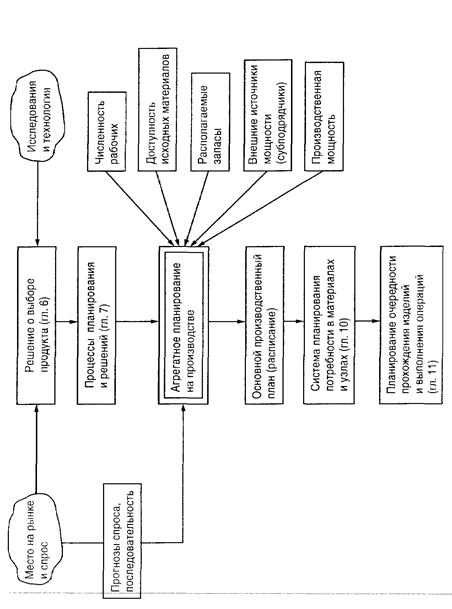

Агрегатное планирование является частью значительно большей системы планирования, поэтому понимание интерфейса (связей) между планом и несколькими внутренними и внешними факторами послужит большему пониманию всей проблемы.

Существует несколько вопросов, на которые операционный менеджер должен ответить, когда разрабатывается агрегатный план.

1. Должны ли использоваться запасы (заделы), чтобы отреагировать на изменения спроса в течение планового периода?

2. Должны ли изменения спроса сопровождаться изменения ми в численности рабочих?

3. Должны ли использоваться дополнительные наемные рабочие на определенные периоды или применяться сверхурочные работы либо, наоборот, в период флуктуаций спроса допустимы простои рабочих и оборудования?

4. Должны ли использоваться субподрядчики в период флуктуаций, с тем чтобы сохранить без изменений основную численность рабочих?

5. Должны ли цены или другие факторы быть изменены, чтобы повлиять на спрос?

![]()

Характеристика чистых стратегиям планирования (пассивных и активных)

Существует несколько вопросов, на которые операционный менеджер должен ответить, когда разрабатывается агрегатный план.

1. Должны ли использоваться запасы (заделы), чтобы отреагировать на изменения спроса в течение планового периода?

2. Должны ли изменения спроса сопровождаться изменения ми в численности рабочих?

3. Должны ли использоваться дополнительные наемные рабочие на определенные периоды или применяться сверхурочные работы либо, наоборот, в период флуктуаций спроса допустимы простои рабочих и оборудования?

4. Должны ли использоваться субподрядчики в период флуктуаций, с тем чтобы сохранить без изменений основную численность рабочих?

5. Должны ли цены или другие факторы быть изменены, чтобы повлиять на спрос?

Все эти законные стратегии планирования доступны для менеджмента. Они включают манипулирование запасами (заделами), темпом производства, уровнем использования труда, мощностью и другими управляющими переменными. Когда во времени изменяется только одна переменная, мы используем то, что называется чистой стратегией. Обычно используется набор (смесь) стратегий для того, чтобы достичь выполнимого плана производства. Рассмотрим каждую из восьми чистых стратегий более тщательно.

Первые пять из перечисленных ниже называются пассивными стратегиями, потому что они не предусматривают воздействий, изменяющих спрос, и реагируют на флуктуации спроса, управляя внутренними ресурсами.

Последние три являются активными стратегиями, прибегая к которым фирмы пытаются воздействовать на рисунок спроса на протяжении планового периода.

Чистые стратегии

1. Управление уровнем запасов (заделов). Менеджеры могут увеличивать незавершенное производство и запасы в периоды снижения спроса, чтобы встретить высокий спрос в будущие периоды. Если мы принимаем эту чистую стратегию, то должны согласиться с тем, что затраты на хранение, страховку, ручную перевозку, старение, а также мелкие кражи и капитальные вложения увеличатся (эти затраты обычно изменяются в пределах 5—50% на штуку ежегодно). С другой стороны, когда фирма входит в период увеличивающегося спроса, не хватка продукции ведет к потере продаж в результате неудовлетворительного обслуживания покупателей в течение длительного времени.

2. Варьирование численности рабочих наймом и увольнением. Один из путей отслеживания спроса — это найм и увольнение производственных рабочих, чтобы выровнять темп производства. Но часто новые рабочие нуждаются в обучении и овладении навыками работы, поэтому средняя производительность вре менно падает, пока эти рабочие не адаптируются на фирме. Увольнения или «прижигание», конечно, снижает моральный дух рабочих и может привести к снижению общей производитель ности.

3. Варьирование темпов производства путем использования сверх урочного времени или времени простоев. Иногда оказывается возможным сохранять постоянную численность рабочих, изменяя продолжительность рабочего времени. Когда же спрос возрастает очень быстро и значительно, возможность управлять темпа ми производства с помощью сверхурочной работы уменьшается. Затраты на оплату сверхурочной работы возрастают, и длительные сверхурочные работы изнашивают рабочих, что проявляется в снижении обшей производительности труда. Сверхурочная работа связана также с необходимостью содержать производственное оборудование в готовности, в частности, нагревательные и охладительные системы, что приводит к дополнительным за тратам.

4. Субподряд. Фирма также может приобретать дополнительные временные мощности, заключая субподряд на выполнение отдельных работ в пиковые периоды спроса. Субподряд, однако,

имеет несколько неприятных моментов. Во-первых, это недешево, во-вторых, это риск открыть дверь конкурента для своих клиентов и, в-третьих, очень трудно найти совершенную подрядную организацию, доставляющую качественные изделия вовремя.

5. Использование временно нанимаемых рабочих. Временные рабочие особенно в секторе обслуживания могут закрыть лишь потребность в неквалифицированном труде. Это очевидно для ресторанов быстрого обслуживания, хранилищ розничных товаров и супермаркетов.

6. Воздействие на спрос. Когда спрос низкий, компания старается воздействовать на спрос, прибегая к рекламе, приемам про движения товаров, увеличивая персональные продажи и снижая цены. Авиакомпании и отели объявляют о снижении цен на длительный отдых и сезонные понижения цен; телефонные компании снижают тарифы на ночные переговоры; некоторые колледжи понижают возрастной ценз для желающих учиться, чтобы заполнить классы; кондиционеры не так дороги зимой. Специальная реклама, приемы продвижения товара, продажи и ценообразование не всегда способны установить баланс между спросом и производственной мощностью.

7. Задержка выполнения заказа в период высокого спроса. Задержанные заказы — это заказы на товары или услуги, которые принимаются фирмой, но не могут быть (с какой-либо целью или случайно) выполнены в тот же момент. Если покупатели согласны ждать, не изменяя своего мнения о фирме или не снимая заказа, «задержание заказов» является вполне возможной стратегией. Многие автодилеры сознательно задерживают выполнение заказов. Но этот прием малоприменим для продажи большинства потребительских товаров.

8. Производство разносезонных изделий. Стратегия широко используемая, сглаживающая отклонения в хозяйственных результатах. Примерами могут служить компании, которые изготавливают одновременно обогревающие печи и кондиционеры или газонокосилки и снегоочистители. Такие компании следуют этой стратегии вовлечения в сервисное обслуживание или производство товаров, находящихся далеко за пределами их профессиональной компетенции или несоответствующих требованиям рынка.

Смешанные стратегии. Хотя каждая из этих чистых стратегий может привести к экономящему затраты агрегатному плану, комбинация их (называемая смешанной стратегией) часто срабатывает лучше. Смешанные стратегии используют комбинацию пере-

менных, позволяющую получить наиболее соответствующий действительности производственный план.

Например, фирма может использовать в качестве своей стратегии следующую комбинацию: сверхурочное время, субподряд и управление уровнем запасов. Очевидно, что существует множество комбинаций различных возможных стратегий, анализ которых представляет для менеджера важнейшую профессиональную зада чу. Тем более что отыскание так называемого «оптимального» агрегатного плана не всегда гарантировано.

Характеристика методов агрегатного планирования

Существуют несколько методов, которыми пользуются менеджеры при агрегатном планировании. Это так называемый интуитивный метод, широко используемый графический метод или метод таблиц, а также несколько формализованных математических методов, включая и транспортную задачу линейного программирования. Методы можно расположить в следующем порядке:

1) интуитивный подход;

2) графический, или табличный, метод;

3) математические подходы:

а) линейное программирование;

б) линейные правила принятия решений;

в) модель управляющих коэффициентов:

г) компьютерное моделирование.

1. Интуитивный подход. Начнем с самого, пожалуй, привычного и удобного для менеджера не количественного, а интуитивного подхода в планировании. Конфликты среди различных департаментов в большой организации не так уж необычны.

В целом ряде компаний, которые не пользуются формализацией процесса агрегатного планирования, управление использует один и тот же план из года в год, внося в него поправки, увеличивающие или уменьшающие объемы производства по от дельным укрупненным позициям номенклатуры, достаточные, чтобы отреагировать на новые изменения спроса. Если старый план не оптимален, фирма погружает себя в огромное множество расточительных решений (часто не имеющих успеха), пока не будут преодолены разногласия и экономические показатели не удовлетворят руководство.

2. Графический и табличный методы. Графическая и табличная техника популярны потому, что легки для понимания и использования. В основе их — рассмотрение нескольких переменных одновременно, что позволяет планировщику сравнивать планируемую мощность с существующей мощностью. Такой подход известен под названием метода «проб и ошибок». Он не гарантирует получения оптимального плана, но характеризуется ограниченным числом шагов (решений) и может рассматриваться как инструмент, например, для использования канцелярскими служащими.

Пять шагов обычно представляют графический метод.

1. Определение спроса для каждого планового периода.

2. Определение мероприятий, обеспечивающих необходимую в каждом периоде мощность: а) за счет рабочего времени, б) использование сверхурочных работ, в) заключение субподряда.

3. Определение стоимости труда, затрат на прием и увольнение, на хранение запасов.

4. Рассмотрение политик компании, направленных либо на изменение численности рабочих, либо на увеличение запасов готовой продукции.

5. Составление альтернативных планов (включая все изменяемые параметры) и анализ общих затрат.

3. Математические методы в планировании. В этом параграфе дано краткое описание математических подходов, используемых в агрегатном планировании, которые были развиты в последние 30 лет.

Транспортный метод линейного программирования. Когда задача агрегатного планирования рассматривается как оперативное размещение мощности, чтобы встретить прогнозируемый спрос, она может быть сформулирована в терминах линейного программирования. Транспортный метод ЛПне является методом проб и ошибок, как графический подход. Он позволяет найти оптимальный план, обеспечивающий минимальные затраты. Он также обладает гибкостью и позволяет определить для любого временного периода количество продукта, производимого как в обычных условиях работы, так и за счет сверхурочного времени;

количество единиц, производимых по субконтракту, в дополни тельные смены и остатки (излишки) незавершенного производства из периода в период.

Модель управляющих коэффициентов. Эвристические правила принятия решений являются методом, которым пользуется менеджер, опираясь на свой опыт. Много решений в мире производственного и операционного менеджмента принимается с помощью «метода большого пальца».

Классический эвристический подход представлен методом управляющих коэффициентов Е. Н. Боумана. Этот уникальный под ход создает формализованную модель принятия решения на основе опыта и представлений менеджера. Теоретически принимается, что прошлые представления менеджера достаточно хороши, и они могут быть использованы как базис для будущих решений на основе регрессионного анализа производственных решений прошлого периода, сделанных менеджером. Линия регрессии обеспечивает связи между переменными (скажем, спросом и трудом) для будущих периодов. Согласно Боуману, менеджерская неполноценность несовместима с процедурой принятия решений.

Компьютерное моделирование. Компьютерная модель, называемая моделированием планирования, была разработана Р. С. Вирджином в 1966 году. Этот подход основан на моделировании процедуры поиска комбинации переменных, соответствующих минимуму затрат. Такими переменными являются численность рабочей силы и темп производства.

Правила поиска решения разработаны В. Н. Таубергом как структура поиска решения, позволяющая минимизировать затраты, соответствующие комбинациям переменных, представляющих численность рабочих и уровень производства. Компьютер необходим, чтобы совершить тысячи поисковых шагов по точкам, характеризующимся понижением затрат. Правила поиска, о которых мы го ворим, не ведут к оптимальному решению, но гибкость метода до статочна, чтобы использовать его с любым типом функции затрат.

Сравнительная характеристика методов агрегатного планирования. Хотя правила поиска решений и другие математические модели были найдены в результате научных исследований и при годны для использования в определенных условиях, а линейное программирование нашло некоторое применение в промышленности, их использование наряду с другими великолепными методами планирования широко не применяется. Почему так получается? Возможно это отражает распространенную позицию менеджеров по отношению к чрезвычайно сложным моделям. Планировщики стремятся к пониманию того, как и почему работают модели, на которых они основывают свою работу по принятию решений. Это позволяет объяснить то обстоятельство, почему наиболее простые и понятные графический и табличный методы применяются особенно часто.

Выходные данные процесса агрегатного планирования обычно представляют производственный план изготовления семейства групп изделий. Он содержит сведения о том, например, сколько необходимо собрать автомобилей, но не о том, сколько должно быть собрано автомобилей двухдверной версии, четырехдверной или красной либо зеленой версий. Такой план указывает производителю стали, сколько тонн стали нужно произвести, но не проясняет, какой именно — катаной или листовой.

Процесс перехода от агрегатного плана к более детальному называется дезагрегированием. Дезагрегирование находит свое выражение в плане производства мастера (ППМ). Планирование потребности в материалах и заготовках отражает следующие особенности:

1) размеры, время изготовления и количество отдельных изготавливаемых наименований деталей;

2) размеры и время производства или покупки компонент;

3) последовательность индивидуальных заказов или работ;

4) краткосрочное размещение ресурсов для выполнения индивидуальных операций.

Описание агрегатного планирования в сервисе и иерархических системах планирования

Сервис следует тем же восьми чистым стратегиям, которые перечислены в табл. 1, включая комбинирование их, чтобы быть в состоянии встретить изменяющийся спрос. В действительности, в некоторых фирмах, таких как банки, перевозки и рестораны быстрого при готовления пищи, агрегатное планирование осуществляется значительно легче, чем в производящих отраслях.

Подходы к агрегатному планированию различаются по типам предлагаемого сервиса.

Рассмотрим четыре сервисных сценария.

1. Пример ресторанного сервиса. Агрегатное планирование в случае бизнеса, занятого производством продуктов в больших количествах, который свойствен ресторанам, направлен: 1) на сглаживание скорости производства; 2) на определение численности производственного и обслуживающего персонала, который необходимо нанять; 3) на попытку удовлетворять спрос постоянным поддержанием в рабочем состоянии оборудования и нанятого производственного персонала. Обычный подход требует сознания запасов в периоды спада и расходования запасов в пиковые периоды.

Это совпадает с промышленным производством, где традиционные методы агрегатного планирования могут быть использованы при планировании материального сервиса в больших объемах. Небольшие различия, которые должны быть упомянуты в планировании этого сервиса,— в том, что запасы продуктов являются скоропортящимися. К тому же, время, необходимое для приготовления пищи, может быть во много раз меньше, чем для производства промышленных товаров. Например, в ресторанах быстрого приготовления пищи промежуток времени между спадом и пиком спроса может быть измерен несколькими часами, и продукт может складироваться в пределах 10 минут.

2. Пример разнообразного мелкого сервиса. Большинство «разнообразного» сервиса, такого как финансовый; ремонтный; транспортный сервис; сервис в области коммуникаций: восстановления сил и укрепления здоровья; развлечений, осуществляется в громадных объемах, но трудноизмерим. Агрегатное планирование для такого сервиса основывается принципиально на планировании потребности в человеческих ресурсах и управлении спросом. Выигрыш от планирования достигается сглаживанием пиков спроса и разработкой методов наиболее полного использования трудовых ресурсов в периоды прогнозируемого падения спроса.

3. Пример специализированных национальных сервисных сетей. Вопросы агрегатного планирования встают по мере развития небольших национальных сервисных сетей, удовлетворяющих различного вида потребности. Это, например, пункты быстрого приготовления пищи, центры копирования фото- и печатной продукции, сеть компьютерного обслуживания и др. Для каждого направления развития подобного бизнеса необходимо агрегатное планирование. Важным компонентом агрегатного планирования для сервисной цепочки являются централизованные закупки, которые имеют много преимуществ. Выходные услуги также могут планироваться, когда на спрос оказывает воздействие реклама. Этот подход перспективен потому, что снижает затраты на рекламу и помогает поддерживать поток денежных поступлении на разобщенных предприятиях сервиса, входящих в определенную сервисную цепочку.

4. Пример авиалиний. Последний пример сервисного бизнеса может быть взят из сферы воздушного транспорта. Обратимся к авиалинии, которая имеет свою штаб-квартиру в Нью-Йорке, два центра управления в таких городах, как Атланта и Даллас, и 150 офисов в аэропортах по всей стране. Агрегатное планирование состоит из расписании и таблиц следующего содержания:

число полетов прибытия и отправления в каждом центре управления;

число полетов по всем направлениям;

число пассажиров, которых необходимо обслужить на всех полетах;

численность летного персонала и наземного персонала, необходимого для каждого центра и аэропорта.

Это, очевидно, сложнее, чем агрегатное планирование для отдельной точки обслуживания или некоторого числа независимых точек обслуживания. Для того, чтобы увеличить выручку или загрузку, необходимо сосредоточить внимание на определении дополнительных посадочных мест, размешенных в разных классах. Такое направление, связанное с увеличением емкостей размещения пассажиров и грузов, называется загрузочный менеджмент.

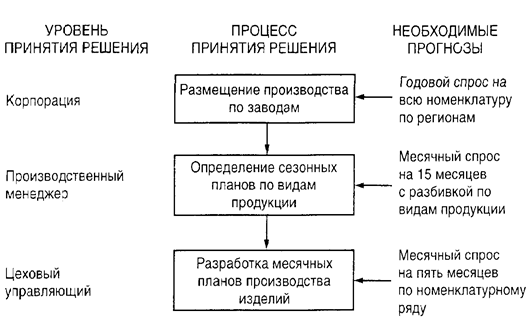

Иерархические системы планирования.Агрегатное планирование и дезагрегирование являются достаточно сложными задачами принятия решений. Математические и эвристические модели, в которых осуществляется попытка включить все стороны проблем, становятся слишком сложными, чтобы ими пользовались менеджеры.

Иерархические системы планирования представляют подход разделения процедуры принятия решений на части, соответствующие традиционным шагам процедуры принятия решений, используемой менеджерами. Предполагается, что высший уровень менеджеров разрабатывает стратегические решения, например, сколько моделей автомобилей должен производить каждый из заводов компании. Они не должны решать вопрос о типоразмерах и количествах каждой выпускаемой модели на каждом из заводов. Это относится к уровню тактических решений, которые принимаются заводскими менеджерами среднего уровня. Заводской менеджер должен решить вопрос, сколько произвести и продать, сколько сохранить на складе готовой продукции (сезонный спрос) и сколько рабочих нанять или уволить. Операционное принятие решений осуществляется на производственном уровне начальниками цехов, которые определяют детальное планирование и производство. Этот иерархический подход, который должен включать и обратную связь, можно и не обеспечить оптимальное решение, но он позволяет лучше и более своевременно управлятьпроизводственным процессом, чем при помощи оптимизации формализованными методами действия сложной динамической системы.

Рис. Иерархическим процесс планирования

Литература:

Козловский В.А. и др.

Производственный и операционный менеджмент.

Учебник – СПб: «Специальная Литература», 1998. с. 157

2. Управление запасами

Дать определение системам управления запасами

Операционные менеджеры основали системы для управления запасами. Здесь мы рассмотрим две составляющие таких систем:

1) классификацию запасов, измеряемых в единицах запасов (АВС-анализ);

2) умение поддерживать точные записи о запасах.

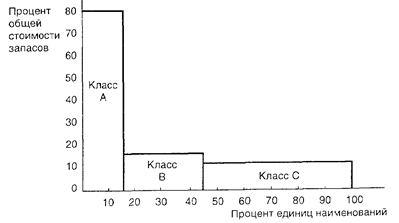

АВС-анализы. АВС-анализы подразделяют запасы в виде заделов на три классификационные группы на основе годовой стоимости их в долларах. АВС-анализ есть приложение из области запасов к тому, что известно как «Парето-принцип». Парето-подход указывает на то, что имеется критическое меньшинство и тривиальное большинство. Идея состоит в том, чтобы сконцентрировать ресурсы на критическом меньшинстве переменных, оставляя без внимания тривиальное большинство. Определяя годовой объем в долларах для АВС-анализа, мы измеряем годовой спрос каждой единицы наименований запаса и умножаем его на цену единицы.

Класс А единиц наименований — это тот, на который приходится высокий годовой объем. Эти единицы могут представить только около 15% общего объема единиц запаса, но они представляют 70—80% от общей стоимости запасов.

Класс В единиц — это запас единиц, на который приходится средняя величина годового объема в долларах. Эти наименования могут представить около З0% от общею числа наименований и 15—25% общего объема в долларах.

Остальные с низким объемом затрат в долларах на год образуют класс С. Они представляют 5% от годового объема затрат в долларах. но около 55%- названий от общего числа.

Графически запасы многих организации могут быть представлены графиком вида, изображенного на рис. 1.

Вариант использования АВС-анализа показан на примере 1.

Рис. 1. График АВС-анализа

Точность записей учета. Хорошая политика запасов мало что стоит, если служба менеджмента не знает, какими запасами владеет. Точность ведения учета является действенной составляющей производственной системы и системы движения запасов. Точные записи позволяют организациям уйти от состояния знаний «часть от всего» при управлении запасами и фокусировать внимание только на тех наименованиях ингредиентов, которые действительно наиболее необходимы. Только когда организация может точно определить, сколько она имеет в наличии, она сможет принять достаточно обоснованные решения относительно заказов, планирования и перевозок.

Чтобы гарантировать точность, записи поступлений и расходовании должны быть так же надежны, как и сохранность на складах и в кладовых. Хорошо организованные склады должны иметь контролируемые подходы, хорошие условия хранения и площади, позволяющие содержать фиксированные количества запасов. Емкости (поддоны), места на стеллажах (полках) и секции должны быть точно промаркированы.

Цикл расчета (инвентаризация). Даже если организация делает существенные усилия по созданию системы точных записей движения запасов, эти записи должны подтверждаться инвентаризацией или системой аудиторских проверок. Такие аудиторские проверки называются циклами расчета. Исторически многие фирмы держат годовые физические запасы. Это часто означает изъятие необходимою оборудования н использование низкоквалифицированного персонала, подсчитывающего материалы и единицы хранения обычным способом. Тогда как записи запасов, как уже говорилось, должны подтверждаться результатами инвентаризации. Циклы расчетов опираются на классификацию запасов, полученную в результате АВС-анализа. В результате процедуры цикла расчетов (инвентаризации) подсчитываются единицы наименований, сравниваются с данными текущего учета, которые подтверждаются или нет, а установленные неточности периодически документируются. Причины неточностей затем анализируются, и соответствующая корректировка вводится в учетные данные на основе принятой классификации. Наименования единиц группы А подвергаются проверке чаще всего, возможно один раз в месяц; наименования В-группы будут просматриваться и просчитываться менее часто, возможно раз в квартал; единицы наименований группы С проверяются каждые шесть месяцев.

Цикловые расчеты дают следующие преимущества:

1. Предохраняют от перебоев в обеспечении производственной потребности в ежегодных физических запасах.

2. Предохраняют от ежегодной корректировки запасов.

3. Обеспечивают возможность персоналу точно оценивать запасы.

4. Выявляют причины ошибок и определяют меры по их устранению.

5. Поддерживают точность записей запасов.

Какова концентрация системы запасов точно во время

Запасы в производственных и распределительных системах часто существуют как системы «точно в случае». И это неправильно, так как плохо согласуется с представлением о производственном планировании. При такой концепции запасы существуют между всеми сегментами производства и распределения. Хорошая тактика управления запасами предполагает руководствоваться не принципом «точно в случае», а принципом «точно вовремя» (JIТ). Запасы «точно вовремя» предполагают наличие минимальных запасов, необходимых для функционирования совершенной производящей системы. В системе запасов «точно вовремя» точные количества единиц прибывают в тот момент, когда они нужны, ни минутой раньше и ни минутой позже возникновения потребности в них. Рассмотрим этот подход.

Чтобы внедрить систему запасов «точно вовремя», менеджеры стремятся снизить влияние как внешних, так и внутренних возмущающих факторов. Если запасы существуют .для компенсации отклонений в процессах, менеджеры устраняют эти отклонения. Когда менеджерам удается освободиться от отклонений, они нуждаются в очень небольших запасах. Что является причиной отклонении .

Многие отклонения вызваны терпимостью к расточительству времени и ресурсов или плохим по качеству менеджментом.

Некоторые причины отклонений возникают вследствие того, что:

во-первых, рабочие, машины и поставщики производят детали и узлы, не соответствующие стандартам, не вовремя или несоответствующего качества;

во-вторых, конструкторская документация и чертежи не точны;

в-третьих, производственный персонал пытается организовать производство до получения чертежей и спецификаций в комплекте;

в-четвертых, покупательский спрос неизвестен.

Перечисленные отклонения могут потребовать от фирмы поддержания различных типов запасов (заделов). Они включают запасы материалов и заготовок, заделы различных видов. используемых непосредственно в производственном процессе, запасы запасных частей для ремонта оборудования и механизмов (MRO)) и запасы готовых изделий.

Запасы материалов и заготовок собственного производства и получаемых со стороны используются, чтобы отделить поставщиков от производственного процесса. Предлагаемый подход исключает зависимость от отклонении и поставках, количестве, качестве или времени поставок. Заделы внутри рабочих процессов не могут

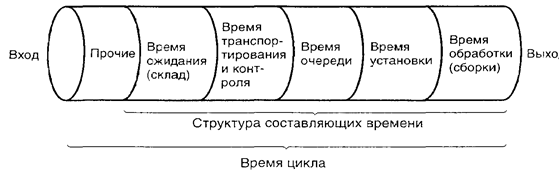

Рис. 2. Производственный цикл

не существовать потому, что они определяются временем производственных циклов изготовления, как это показано на рис. 2. Уменьшая цикл изготовления, мы уменьшаем одновременно и заделы. Часто это нетрудно сделать. Как показывает рис.2, большая часть времени продукта — это непроизводительная часть, которую можно рассматривать как время потерь, или «сотворенное время».

Непосредственно рабочее время является небольшой частью производственного цикла, возможно не более 5% от него.

Запасы для ремонта оборудования (МRO) существуют потому, что время и нужда в ремонте оборудования неизвестны. Некоторые запасы на ремонт являются функцией планирования ремонтов, остальные потребности в ремонтных запасах должны прогнозироваться. Аналогично, законченные изделия могут складироваться, потому что покупательский спрос в данный момент времени может быть неизвестен.

Все перечисленные соображения определяют существование запасов (заделов). Подход «точно в случае» в управлении запасами имеет дело с преодолением отклонении на различных стадиях производственного процесса. Накопление заделов сопровождается увеличением запасов всех видов до тех пор, пока уровень запасов не станет адекватно отслеживать все изменения — как внешние, так и внутренние — в движении материального потока. Если отклонения большие, служба менеджмента прекращает прибегать к наращиванию громадных запасов.

Другая идея, и более удачная, помогает избавиться от проблем, вызываемых отклонениями. Снижение уровня запасов заставляет обратить внимание менеджеров на существующие недостатки и устранить причины, их вызвавшие. После этого можно снова снизить уровень запасов. Очевидно, что, действуя таким образом, можно достичь сглаживания движущегося материального потока.

К организационным недостаткам, которые по отношению к запасам выполняют роль дамбы для потока воды и замедляют движение материального потока, относятся: брак, задержки транспортировки, поломки оборудования, продолжительные переналадки, неоправданно большие размеры заделов на рабочих местах, ошибки в конструкторской документации, нарушения трудовой дисциплины и др. Проблемы, спрятанные в запасах, часто бывает трудно обнаружить.

Таким образом, внедрение управления запасами «точно вовремя» должно сопровождаться понижением уровня запасов. Понижающиеся запасы обнажают камни, которые играют роль отклонений и проблем. Понижая запасы, менеджер как бы удаляет прочь по кусочкам рассмотренные выше нерешенные проблемы управления производством и действует так шаг за шагом, пока не будут решены все проблемы и не будет лишних запасов.

Дать определение типам моделей управления запасами

Независимая версия зависимого спроса. Модели управления запасами предполагают, что спрос на определенное изделие или независим, или зависим от спроса на другие изделия. Например, спрос на холодильники обычно не зависит от спроса на печи для тостеров. Многие проблемы запасов, однако, взаимосвязаны: спрос на одни изделия зависит от спроса на другие изделия.

Типы моделей управления запасами. Ведем понятие модели управления запасами, позволяющей получить ответ на два возможных вопроса, которые прилагаются к складируемому изделию:

1) когда размещать заказ на изделие;

2) как много изделий надо заказывать для пополнения запаса.

Мы рассмотрим четыре модели, не зависящих от спроса.

1. Модель экономичного (по количеству) заказа (EOQ);

2. Модель производственного (по количеству) заказа;

3. Модель заказа с резервным запасом;

4. Модель с дисконтируемым количеством.

1. Основная модель экономичного заказа (EOQ)

Экономичный заказ является одной из старейших и наиболее часто используемых техник управления запасом. Этой техникой легко пользоваться, но она требует многих допущений. Наиболее существенные допущения следующие.

1. Спрос известен и постоянен.

2. Текущее время, время между размещением заказа и получением заказа известно и постоянно.

3. Получение заказа немедленное. Другими словами, заказанный запас поступает в одной партии, в одно время.

4. Понижение (дисконт) количества невозможно.

5. Переменными являются только затраты на переналадку или размещение заказа (затраты на переналадку) и затраты на хранение или складирование запасов во времени (затраты хранения, или текущие затраты). Эти затраты обсуждались в предыдущем разделе.

6. Дефицит (нехватка) совершенно исключены, если заказ размещен вовремя.

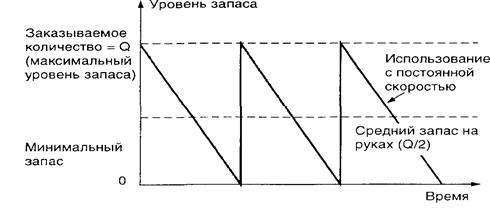

С этими допущениями график использования запасов во времени имеет форму зубьев пилы. как это представлено на рис. 9.7.

На рис. 3Q представляет количество, которое заказывается. Если это количество 500 платьев, все 500 платьев прибывают в одно время, когда получают заказ. Таким образом, уровень запаса совершает прыжок от 0 до 500 платьев. В общем случае уровень запаса повышается от 0 до Q единиц, кода заказ поступает.

Рис. 3. Изменение запаса во времени в модели EOQ

Поскольку спрос постоянен во времени, запас падает с постоянной скоростью (см. наклонную линию на рис. 3). Когда уровень запаса достигает Q, новый заказ размещается и мгновенно поступает, а уровень запаса делает прыжок на Q единиц (представлен вертикальной линией). Этот процесс продолжается во времени постоянно.

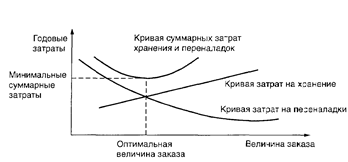

Затраты запаса. Цель большинства моделей управления запасами — минимизировать суммарные затраты. Исходя из этого, к существенным затратам следует отнести затраты на переналадки (или заказы) и затраты на хранение (или текущие затраты). Остальные затраты, такие, как собственно затраты на запасы, являются постоянными. Таким образом, если мы минимизируем сумму затрат на переналадку и хранение, мы тем самым минимизируем суммарные затраты.

Оптимальный размер заказа Q* есть тот, который обеспечивает минимальную величину суммарных затрат. С ростом величины заказа количество размещаемых в течение года заказов будет уменьшаться. Таким образом, рост величины заказа сопровождается понижением годовых затрат на переналадку и самих затрат, связанных с заказом (число их уменьшается, уменьшаются и расходы на них). Но поскольку величина заказа растет, увеличиваются и затраты на хранение благодаря возрастанию средней величины запаса, который необходимо сохранять.

На рис. 4 видно, что оптимальная величина заказа достигается в точке, где кривая затрат на заказ и кривая текущих затрат (затрат на хранение) пересекаются. На основе сущности модели EOQ оптимальная величина заказа будет достигаться в точке, где суммарная величина затрат переналадок равна суммарной величине затрат хранения.

Рис. 4. Суммарные затраты как функция величины заказа

Точка перезаказа. После того как мы определили, сколько заказывать, мы должны дать ответ на следующий вопрос управления запасами: когда заказывать? Простые модели управления запасами исходят из того, что получение заказа должно быть немедленным. Другими словами, они предполагают, что фирма будет ждать, пока уровень ее запасов любого наименования достигнет нуля, прежде чем будет сделан заказ, и что она получит заказываемое количество немедленно. Однако время между размещением и получением заказа, называемое временем выполнения заказа, или временем доставки, может составлять как несколько часов, так и несколько месяцев. Таким образом, решение о том, когда заказывать, обычно выражаемое термином точка перезаказа, определяется уровнем запаса, по достижении которого должен быть размещен заказ.

Точка перезаказа (RОР) может быть представлена равенством:

RОР = (Дневная потребность) х (Время выполнения нового заказа в днях) = dL

Уравнение для RОР предполагает, что спрос однороден и постоянен. Когда это не так, должен быть добавлен лишний запас, называемый запасом безопасности.

Ежедневный спрос на день определяется делением годового спроса D на число рабочих дней в году:

d= D/Число рабочих дней в году

2. Модель производственного (по количеству) заказа.

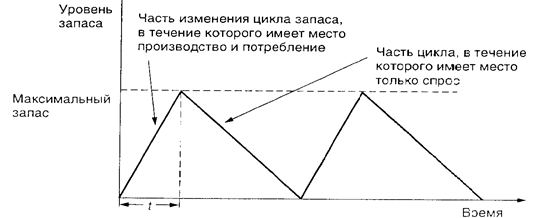

В предыдущей модели управления запасом мы предполагали, что все количество единиц заказа поступало одновременно. Однако встречаются случаи, когда фирма может пополнять ее запасы в течение определенного периода времени. Такие случаи требуют использования иной модели, которая исключает предположение об одновременности получения заказа. Эта модель используется, когда запасы непрерывно поступают и восстанавливаются через определенное время, т. е. когда изделия производятся и продаются одновременно. В таких условиях мы должны принять во внимание дневную производительность (или скорость притока запаса) и скорость дневного расхода запаса. Рис. 5 показывает уровень запасов как функцию времени.

Поскольку эта модель, главным образом, подходит для использования в производственной ситуации, она часто называется моделью производственного заказа. Она хорошо себя проявляет, когда запасы наращиваются в течение времени, и традиционный показатель экономичного уровня заказа уже предположительно установлен. Мы получим эту модель, полагая затраты на заказ или переналадку, равными затратам на хранение, рассчитанным дляQ*.

Рис. 5. Изменениеуровня запаса во времени в производственной модели

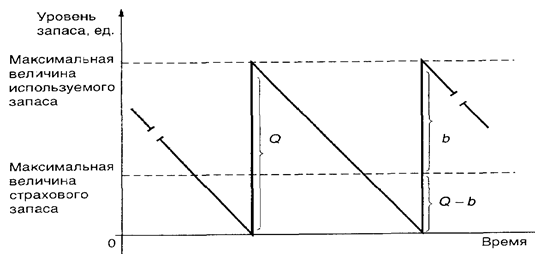

3. Модель заказа с резервным запасом

В ряде моделей запасов мы не можем позволить возникновения нехватки запасов или, иначе говоря, мы не можем допустить хранения, которое не соответствовало бы текущему спросу. Однако имеется много ситуаций, в которых запланированная нехватка была бы разумной. Например, для дорогих изделий, хранение которых требует больших затрат, таких, как автомобили или электробытовые приборы. Вряд ли хранение всех моделей было бы разумным.

В этом разделе мы будем предполагать, что возможны нехватки и поэтому возможны страховые запасы, чтобы избежать нехватки. Модели, отражающие такое состояние производства, называются моделями заказа с резервным запасом, или моделями, планирующими нехватку запаса.

На рис. 6 показан уровень запаса как функция времени. Общие затраты должны включать затраты на страховые запасы:

ТС = (Затраты переналадки) + (Затраты хранения) + (Затраты страхового запаса).

Рис.6. Изменение запаса во времени с учетом страхового запаса

4. Модели с дисконтируемым количеством.

Чтобы увеличить объемы продаж, многие компании предлагают своим покупателям дисконтирование по количеству. Количественный дисконт — это просто снижение цены единицы Р. когда товар покупается в больших количествах. Нет ничего необычного в том, что имеется дисконтная таблица с несколькими значениями дисконта для больших заказов. Типичное расписание количественного дисконта представлено в табл. 1.

Таблица.1

Расписание количественного дисконта

| Номер дисконта | Дисконтируемое количество | Дисконт, % | Дисконтная цена |

1 2 3 |

от 0 до 999 1000—1999 2000 и выше |

О 4 5 |

$5.00 $4.80 $4.75 |

Как видно из таблицы, нормальная цена единицы равна $5. Когда одновременно заказывается от 1000 до 1999 ед. цена за единицу падает до $4.80, и когда заказываемое одновременно количество составляет 2000 ед. и более, цена составляет $4.75 за единицу. В этом случае, как и всегда, служба менеджмента должна решать, когда и сколько необходимо заказать. Но как при наличии количественного дисконта операционному менеджеру принять решение?

В рассмотренных выше моделях запасов глобальной целью было минимизировать общие затраты. Поскольку стоимость единицы для третьего дисконта в таблице 1 является наименьшей, может появиться искушение сделать заказ в 2000 ед. или больше, чтобы выиграть на понижении цены изделия. Размещая заказ по величине с наибольшей дисконтной ценой, с другой стороны. можно не достичь минимизации общих затрат на запасы. При увеличении дисконтируемого количества затраты на продукт падают, но при этом растут затраты на хранение, поскольку заказ становится большим. Поэтому наибольший выигрыш достигается. когда значение количественного дисконта рассматривается между понижающейся стоимостью продукта и увеличивающимися затратами хранения. С включением затрат на приобретение продукта в расчет уравнение, определяющее общие годовые затраты, примет вид:

(Общие затраты) = (Затраты переналадки) + (затраты хранения) + (затраты продукта),

Литература:

Козловский В.А. и др. Производственный и операционный менеджмент.

Учебник – СПб: «Специальная Литература», 1998. с. 180

3. Планирование потребности в материалах, деталях и узлах

Оределение модели потребности зависимых запасов

Иссследуем модели потребности зависимых запасов для случаев производства и распределения. Затем мы посмотрим, как используются эти модели. Эффективное использование моделей зависимых запасов требует, чтобы операционный менеджер знал:

производственный график ( что должно быть сделано и когда );

спецификации или ведомость применяемых материалов (как сделать продукт);

наличие материалов на складе (что на складе);

материалы в заявке (что заказано);

текущее время (как много его потребуется на получение компонент).

Каждая потребность рассматривается в контексте планирования потребности в материалах (МR.Р) и затем рассматривается планирование распределения ресурсов (DRР).

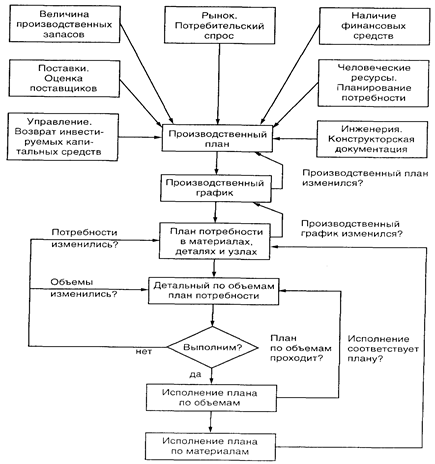

Производственный график. Производственный график определяет, что должно быть сделано и когда. График должен быть согласован с производственным планом. Производственный план представляет собой объемлющую все уровни выходную информацию в наиболее представимых терминах (например, типоразмеры изделий, нормативную трудоемкость изготовления или стоимость в деньгах). Производственный план формируется на основе методов, применяемых в агрегатном планировании. Такие планы используют множество входных данных, включая финансовые планы, потребительский спрос, пропускную возможность инженерных служб, возможности трудовых ресурсов, колебания запасов, оценку поставщиков и ряд других. Одно из главных назначений MRP заключается в его способности обеспечить точное выполнение графика в условиях различных мощностных ограничений. Такой подход в планировании позволяет достичь отличных результатов. Производственный план устанавливает верхнюю и нижнюю границы для производственного графика. В процессе производственного планирования находит свое развитие производственный график.

Производственный график говорит нам, что необходимо, чтобы удовлетворить спрос и выполнить производственный план. Этот график устанавливает, какие изделия произвести и когда. Менеджеры должны твердо придерживаться плана, чтобы выдерживать разумную длительность производственного процесса (обычно при сложном и длительном процессе производства). Многие организации создают производственные графики и затем «фиксируют» короткие отрезки плана, объединяющие выполнение близких взаимосвязанных последовательных работ плана. Зафиксированные отдельные куски расписания рассматриваются затемкак «фиксированные», «твердые» или «замороженные» задания-графики

Изменения возможны только за рамками зафиксированного плана. Производственный график становится, таким образом, развернутым, последовательно выполняемым производственным расписанием. Например, фиксированный семинедельный план состоит из дополняющих друг друга недельных планов, выполняющих последовательно определенные производственные задания. Таким образом, налицо — семинедельный фиксированный план. Заметим, что производственный план-график является основанием реализации только производственного процесса. Его нельзя рассматривать как прогноз спроса. В нем указываются детали и узлы, которые должны быть произведены. Производственный график может быть выражен в терминах:

· последней (конечной) единицы в компаниях с непрерывным (работающим на склад) процессом;

· заказа покупателя (исполнение по заказу) для компаний с единичным производством;

· количества модулей для массового производства (сборочные единицы в заделах).

Рис. 1. Планирование процесса

Когда зависимый спрос повышает сложность планирования и составления расписания расходования запасов (расписания движения заделов), это также приводит к появлению некоторых преимуществ. Ими являются:

· увеличение покупательского сервиса и его удовлетворение;

· улучшение использования оборудования и труда;

· улучшение планирования запасов и расписания их движения;

· более быстрое возникновение реакции на рыночные изменения и сдвиги:

· снижение уровня запасов без снижения уровня обслуживания покупателя.

Характеристика планирования мощности и планирования распределения ресурсов

Обратная связь в планировании потребности материалов.

Планирование потребности материалов с обратной связью — это система MRP, которая охватывает обратной связью производственное планирование и систему управления запасами. Более конкретно: система MRP с обратной связью обеспечивает обратной связью план по мощности, производственный график и даже достаточно удаленное во времени планирование производства.

Планирование мощности. Связанные с сущностью планирования производства с обратной связью загрузочные рапорты необходимы к составлению в каждом рабочем центре. Загрузочные рапорты показывают потребности в ресурсах в рабочем центре для всех текущих назначений в рабочем центре в соответствии с планом и ожидаемыми распоряжениями.

Система MRP с обратной связью позволяет планировщику перераспределить работу между временными периодами, чтобы сгладить загрузку или по крайней мере разбросать ее в пределах мощности

Система MRP с обратной связью может затем перерасписать обработку всех элементов плана, определяющего чистую потребность. Тактики сглаживания загрузки и минимизации воздействия зменений времен длительности обработки включают следующее.

1. Запараллеливание (перекрытие исполнения операций с различной полнотой перекрытия), которое понижает время обработки и основано на передаче отдельных единиц на следующую операцию, не ожидая окончания обработки всей партии на предыдущей операции.

2. Операционное расщепление предусматривает размещение партии на обработку на двух различных станках, выполняющих одну и ту же операцию. Это увеличивает суммарное время переналадки (добавляется второй станок), но в результате израсходованное время обработки уменьшается, поскольку обработку на каждом станке проходит только часть первоначальной партии.

3. Расщепление партии приводит к нарушению установленного порядка движения партии в соответствии с расписанием обработки по ходу технологического процесса.

Планирование потребности материалов 2 (MRP2).

Планирование потребности материалов 2 является существенным приложением сверх составления расписания и управления запасами. Это чрезвычайно мощная техника. При наличии на фирме системы MRP информация о запасах может измеряться изменением трудоемкости, затратами на материалы (в большей степени, чем изменением их количества), капитальными затратами или фактическими изменениями любых ресурсов. Когда MRP поступает таким образом, то обычно ее относят к MRP2, в которой планирование потребности ресурсов становится более предпочтительным, чем планирование потребности материалов, деталей и узлов.

Более того, большинство компьютерных программ MRP2 являются составной частью других компьютерных программ, которые обеспечивают необходимой информацией систему MRP или получают информацию от системы MRP. Ведение счетов, закупки, производственное расписание, планирование мощностей и управление складским хозяйством — несколько примеров из этой области

ПЛАНИРОВАНИЕ РАСПРЕДЕЛЕНИЯ РЕСУРСОВ (DRP)

Планирование распределения ресурсов (DRР) — это календарный план пополнения запасов на всех уровнях распределительной сети. Его процедура и логика аналогична MRP. DRP решает следующие вопросы:

1) общие потребности, которые равны объемам спроса или прогнозам продаж;

2) минимальные уровни запасов, необходимые для удовлетворения покупательского сервисного уровня;

3) точное время выполнения, или продолжительность выполнения;

4) определение структуры распределения.

Структура DRP. При использовании DRP исходят из того, что общие потребности определяются на основе предполагаемого спроса. Чистые потребности определяются путем выявления имеющихся запасов н уменьшения в результате этого величины общих потребностей. Процедура DRP начинается с прогноза на уровне розничных торговцев (или с более удаленной точки распределительной сети. с которой начинается снабжение). Все остальные уровни рассчитываются компьютерно. Компьютерные расчеты чистых потребностей всегда начинаются с самых верхних уровней и идут вниз. в направлении самых низких уровней. Как и в случае с MRP, запасы просматриваются с целью оценки их наличия для довлетворения спроса. При этих условиях запас будет пополняться тогда, когда в этом есть необходимость и чистая потребность будет возмещаться в течение необходимого для этого времени выполнения. Плановый порядок отпускает количества, являющиеся общей потребностью существующего уровня, последовательно в направлении самого нижнего уровня во всей распределительной цепочке.

Распределение. Традиционная сеть DRP известна как вытягивающая система, управляемая сверху или на уровне розничной торговли, подающая заявки на пополнение запаса. Размещение осуществляется верхним уровнем управления исходя из имеющихся запасов и после проведения необходимых мероприятий, приводящих к повышению экономичности погрузки. Эти мероприятия могут включать изменения транспортируемых количеств, загружаемых в грузовой автотранспорт.

Вытягивающая система имеет три ощутимых проблемы. Во-первых, вытягивание часто искажает последовательность уровней в сети. Во-вторых, каждое отдельное размещение осуществляется независимо от требований, определяющих другие размещения. В-третьих, осуществляемые размещения игнорируют статус размещения, снабжающего запасами, т. е. поставщика.

Альтернативной системой является выталкивающая система. В выталкивающей системе заявки поступают от мест, располагаемых в верхней части потока, но прежде они оцениваются поставщиками. Оценка включает рассмотрение не только потребности каждого отдельного места, делающего заявку, но и всей системы потребностей, а также величины запаса на складе поставщика. Такая система проектируется на базе объединения информации как от потребляющего места, так и от снабжающего. Теоретически объединение позволяет улучшить распределение хранилищ, потому что политика размещения может базироваться на обеих возможностях и системе спроса.

Литература:

Козловский В.А. и др. Производственный и операционный менеджмент.

Учебник – СПб: «Специальная Литература», 1998. с. 216

Макаренко М.В., Махалина О.М. Производственный менеджмент: Учеб. пособие для вузов.- М.: «Издательство ПРИОР», 1998. – 384 с.

Ричард Чейз и др. Производственный и операционный менеджмент. – М.: Издательский дом «Вильямс», 2001.- 704 с.

4. Тактика краткосрочного планирования

Методы составления расписаний о загрузке цехов

Процесс расписания (рис. 1) начинается с планирования мощности, которая включает оборудование и его приобретение. На стадии агрегатного планирования

Рис. 1. Связь между краткосрочным расписанием и планированием мощности, агрегатным планированием и производственным графиком

рассматривался план в укрупненных единицах. Затем производственное планирование (производственный график) расщепляет агрегатный план и развивает (разрабатывает) сквозное (общее) расписание выхода готовых изделий. Общее расписание приводит решения по загрузке (мощностям), промежуточному планированию и производственным графикам к краткосрочным периодам, конкретным назначениям персонала, материалов и оборудования. В этой главе мы опишем конкретное составление расписания производства товаров и услуг на коротком отрезке (неделя, день или час).

Целями составления краткосрочных расписаний являются:

1) минимизировать время ожидания покупателя,

2) минимизировать время производственного процесса (дпц),

3) поддерживать низкие уровни запасов:

4) эффективно использовать оборудование и персонал.

Методы составления расписаний о загрузке цехов

Целью составления расписаний является оптимизация использования ресурсов так, чтобы генеральные цели производства были достигнуты. В главном процедура расписания состоит из назначения должных дат для специфических работ (ведущих).

Многие работы могут претендовать на использование ресурсов одновременно. Поломки машин, невыходы на работу, проблемы качества, дефицита и другие факторы осложняют условия производства. Поэтому назначение даты (числа) не дает уверенности, что работа будет представлена в соответствии с расписанием. Создание желаемых для выполнения в срок работ расписаний требует набора правил для того, чтобы определить последовательность, в которой расписываемые работы должны выполняться. Когда люди верят в эти правила и используют их, составление расписаний становится надежным и формальным средством коммуникаций.

Может использоваться много методов составления расписаний. Используемый тип (метод) зависит от объемов заказов, природы организаций и преобладающей сложности работ. Выбор метода также зависит от широты системы контроля над работами, представляющими производственный процесс. Например, мы можем поставить цель минимизировать или ограничить время простоев машин, на которых выполняются дорогостоящие операции, и в то же время мы можем захотеть минимизировать стоимость заделов, находящихся в производственном процессе.

Методы составления расписаний делятся на две категории:

· встречное расписание:

· расписание в обратном порядке (обратное расписание).

На практике часто отмечается комбинация эти двух категорий расписаний.

Встречное расписание. Встречное расписание предполагает, что поставка материалов и выполнение операции начинается сразу же, как только становятся известны потребности в них.

Встречное расписание используется в компаниях, изготавливающих металлургическую продукцию и инструменты для машиностроительных предприятий, где работы выполняются в соответствии с потребностями покупателей и доставка осуществляется так быстро, как это возможно. Встречное расписание хорошо подходит для случаев, где поставщик обычно находится за пределами (после) расписания. Логика опережающего (встречного) расписания обычно является причиной образования излишних заделов внутри производственного процесса.

Расписание в обратном порядке. В процедуре обратного расписания последняя операция процесса изготовления входит в расписание первой (расписывается первой). Затем остальные операции сводятся во времени в обратном порядке в соответствии с возникающей необходимостью. В результате этой процедуры получают время начала процесса. Обратное расписание хорошо работает в среде, окружающей MRP, и используется для определения запусков работ по цехам и времени выполнения ведущих операций и их последовательностей.

Загрузка цехов означает назначение работ, которые должны быть выполнены конкретными рабочими центрами или центрами, обеспечивающими выполнение конкретных процессов. Операционные менеджеры (мастера) создают рабочие центры для выполнение работ, обеспечивая тем самым снижение затрат, время простоев, время комплектации. Загрузка центров представлена двумя формами. Первая ориентирована на мощность центра, вторая имеет дело с назначениями специфических работ в соответствующие рабочие центры. Вначале мы подвергаем проверке загрузку центра, исходя из перспектив мощности, используя для этого метод, известный под названием «контроль вход — выход) Затем рассмотрим два подхода, используемых при загрузке — загрузочные графики Гантта и метод назначений в виде постановки и решения задачи линейного программирования.

Контроль «вход — выход». Многие фирмы имеют трудности при составлении расписаний (в достижении эффективного прохождения) потому, что они перегружают производственный процесс. Это часто происходит потому, что они не знают действительного состояния (возможностей) дел в рабочих центрах. Эффективное расписание зависит от подгонки расписания под состояние объекта. Недостаток знаний о мощности и состоянии центра является причиной, снижающей прохождение материального потока.

Контроль «вход— выход» является техникой (методом), позволяющей операционному персоналу гибко управлять протеканием рабочих процессов. Если работа прибывает (приходят) быстрее, чем это было предписано, значит, растут заделы. Если работа прибывает (приходит) с меньшей скоростью поступления, чем это было предусмотрено, рабочий центр может вообще выйти из графика и нарушить выполнение заказа.

Предыдущий случай (называемый перегрузкой) создает переполнение оборудования, ведущее к проблемам неэффективности и качества. Следующий за этим случай с недогрузкой оборудования имеет своим результатом недоиспользованные мощности и потерянные ресурсы.

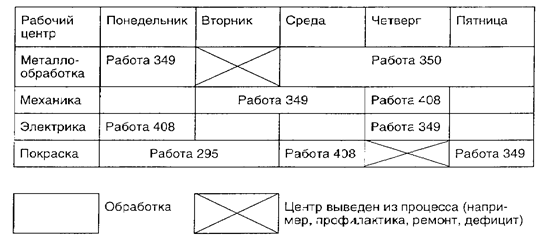

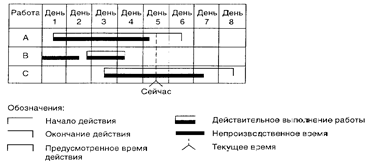

Дать определение графика Гантта и рассказать о его видах

Графики Гантта. Графики Гантта являются видимым (наглядным) пособием, которое полезно при загрузке и составлении расписания работ в цехе (рабочем центре). Их название произошло от имени Генри Гантта, который развил концепцию построения графиков в конце 1900-х годов. Графики помогают описать использование ресурсов, таких, как рабочие центры и сверхурочное время.

Когда их используют для целей загрузки, графики Гантта показывают рабочее время (время занятости) и время простоев, например, нескольких отделов, машин или аппаратуры. Это показывает относительную рабочую занятость (загрузку) системы. Например, когда один из рабочих центров становится перегруженным, служащие из низкозагруженного центра могут быть временно переведены в перегруженный, для повышения производственной мощности перегруженного центра. Или ожидающие выполнения работы могут быть распределены по другим рабочим центрам, причем некоторые работы из высокозагруженных центров могут быть переданы в центры, загруженные не полностью. Гибкое многостороннее оборудование также может быть распределено между центрами.

Рис. 1 показывает загрузочный график на неделю.

На четырех центрах выполняются работы в течение недели. Из карты видно, что центры по металлообработке и покраске загружены полностью на протяжении недели. Центры механики и электрики имеют простои, разбросанные по различным дням недели. Обращаем внимание, что центр металлообработки выведен из процесса во вторник, возможно, для профилактических работ

Рис. 1. Загрузочный график Гантта не неделю

Загрузочный график Гантта имеет несколько главных ограничений по использованию. Одно из них: он не учитывает разнообразия производственных ситуаций, таких, как поломки или человеческие ошибки, которые требуют повторения работы. График должен также регулярно пересчитываться при появлении новых работ и при пересмотре временных оценок.

Временной график Гантта используется для управления работами в процессе. Он указывает, какая работа выполняется по расписанию и какая опережает его или отстает от расписания.

Метод назначений. Метод назначении представляет специальный класс моделей линейного программирования, в которых рассматриваются задачи назначении и работ в зависимости от

Рис. 2. Временной график Гантта для работ А, В и С

территориям. Наиболее часто целью является достижение минимума суммарных денежных затрат или времени, необходимых для практической реализации возникающих задач. Одной важной характеристикой проблем назначения является то, что назначению подлежит только одна работа (или рабочий) на одну машину (или проект).

Каждая задача назначения может быть представлена таблицей. Числа в таблице будут денежными затратами или временными. ассоциирующимися с каждым конкретным назначением. Например, если в цехе имеются три свободных машины (А, В и С) и три новых работы, которые должны быть размещены, то ситуация может быть представлена таблицей.

Долларовые записи (занесения) представляют оценки фирмой затрат при назначении соответствующей работы на определенную машину.

Метод назначений включает операции сложения и вычитания соответствующих чисел таблицы для того, чтобы найти самые низкие затраты, соответствующие условиям каждого отдельного назначения. Он включает следующие четыре шага.

I. Вычесть наименьшее число и каждой строке из каждого числа строки и затем вычесть наименьшее число в каждой колонке из всех чисел этой колонки.

| Работа | Машина | ||

| А | В | С | |

R-34 S-66 -50 |

$11 $8 $9 |

$14 $10 $12 |

$6 $11 $7 |

Этот шаг имеет своей целью понизить величины чисел в таблице до появления в ней серии нулей. Хотя числа и изменились в результате снижения их значений, в целом проблема остается эквивалентной исходной (первоначальной) и ее оптимальное решение будет тем же, что и для исходной задачи.

2. Используя минимальное число вертикальных и горизонтальных прямых линий, необходимо зачеркнуть все нули в таблице. Если число линий равно либо числу строк, либо числу столбцов в таблице, тогда мы можем сделать оптимальное назначение (смотри шаг 4). Если число линий меньше числа строк или столбцов, мы переходим к шагу 3.

3. Вычтем минимальное неперечеркнутое число из всех других неперечеркнутых чисел. Добавим это же самое число ко всем числам, лежащим на пересечении любых двух линий. Вернемся к шагу 2 и продолжим процедуру до получения оптимального назначения.

4. Оптимальные назначения всегда будут находиться на местах размещения нулей в таблице. Направленный путь оценки назначений состоит в начальном отборе строки или колонки, которая содержит только один ноль. Мы можем сделать назначение в этот квадрат и затем прочеркнуть линиями эту строку и столбец. Мы осуществим это назначение и продолжим вышеописанную процедуру, пока не назначим каждого человека или машину в соответствии с задачей.

Методы выбора последовательности работ

Расписание обеспечивает базис для назначения работ по рабочим центрам. Загрузка машин является методом контроля использования мощностей, который ясно показывает недогрузку и перегрузку. Последовательности различает порядок, в котором работы должны быть выполнены в каждом центре. Например, предположим, что пациенты назначены в медицинскую клинику для лечения. В каком порядке они должны пройти лечение? Должен быть обслужен первым пациент, который прибыл первым, или пациент, который нуждается в срочном лечении? Методы выбора последовательности обеспечивают такой необходимой информацией. Эти методы отсылают нас к правилам приоритетов запуска работ в рабочие центры.

Правила приоритетов для поступающих работ. Правила приоритетов широко используются при подготовке диспетчерских сводок (листов) о порядке выполнения работ или обработки партий в цехе. Правила приоритетов обеспечивают построение последовательности, в которой работы должны быть выполнены. Разработано большое число этих правил, одни из них — статические, другие — динамические. Эти правила находят особенно широкое применение в сложных по маршрутам движения потока дискретных производственных процессах, в которых обработка ведется партиями различной величины, а производство ориентировано на независимый спрос. Правила приоритетов помогают минимизировать среднее время протекания процесса, среднее время завершения изготовления, среднее время прослеживания (ожидания) и максимизировать выход. Чтобы сравнить использование правил приоритетов, было осуществлено несколько программных экспериментов на основе моделирования. В этом разделе мы обсудим несколько хорошо известных правил и эффективность их использования.

Наиболее популярными правилами приоритетов являются следующие.

FCFC «Первый пришел — первый обслужен». Первая работа, прибывающая в рабочий центр, выполняется первой.

EDD. Ранняя по дате исполнения. Работа с ранней датой завершения отбирается первой.

SPT. Кратчайшее время исполнения. Кратчайшая по времени выполнения работа обрабатывается первой и «убирается с дороги прочь».

LРТ. Наиболее продолжительное время выполнения. Наиболее продолжительные и большие работы часто очень важны и пропускаются первыми.

Экспертные системы в планировании и установлении последовательностей

Другой подход, который потенциально может принести большой выигрыш операционным менеджерам в составлении расписаний,— это экспертные системы. Экспертная система (или система искусственного интеллекта) является компьютерной программой, которая вырабатывает решения и решает проблемы подобно тому, как это делает человек, ответственный за выработку решений, основанных на знаниях и опыте. В основе использования экспертной системы для составления расписаний, лежит идея зафиксировать, формализовать и использовать знания и умения человека, который является экспертом в составлении расписаний. Фирма будет затем получать выгоду от этого эксперта, хотя сам эксперт может находиться в другом месте.

Поскольку составление цеховых расписаний является трудной проблемой для операционных менеджеров, было создано множество компьютерных программ для обеспечения расписания рабочих центров. Наиболее используемые – ОРТ и «Q-контроль»

Отличительной чертой ОРТ и «Q-контроля» является внимание, которое они уделяют проблеме операций, представляющих «узкие места» («узкое бутылочное горлышко»). «Узкое место» — это операция, лимитирующая выход в производственной цепи. Это может произойти в результате ограниченной возможности оборудования или в результате нехватки людей, материалов или приспособлений.

ОРТ выявляет «узкие места», используя загрузочные расписания для всех рабочих центров, применяя математическое программирование, сетевые методы планирования, моделирующие алгоритмы, чтобы расписать рабочих, машины и инструменты в узких местах рабочих центров.

Его (ОРТ) философия объявляет «узкие места» критическими — они должны быть выявлены и оптимизированы. В решении проблемы анализируются возможности всех методов моделирования, и в результате выбирается один наилучшим образом решающий проблему расшивки узкого места. Десять заповедей ОРТ для корректного составления расписания представляют набор интересных идей для операционного менеджера, позволяющих показать, как он ломает голову над задачами составления расписаний.

1. Использование ресурсов мест, не являющихся «узкими», определяется не их собственной мощностью, а другими ограничениями, существующими в системе.

2. Задействование ресурса не является синонимом использования ресурса.

3. Час, потерянный в «узком месте», есть час, потерянный во всей системе.

4. Час, сэкономленный в месте, не являющемся «узким», есть мираж.

5. Процесс перемещения партии может не быть, и во много раз не должен быть, эквивалентен процессу обработки партии.

6. Процесс обработки партии должен быть изменяемым, а не фиксированным.

7. Мощность (пропускная способность) и приоритет необходимо рассматривать одновременно, а не последовательно.

8. Мерфи не неизвестен, но его опасное воздействие может быть изолировано и минимизировано.

9. Заводская мощность не должна балансироваться.

10. Сумма локальных оптимумов не равна глобальному оптимуму.

«Q-контроль» имеет некоторое сходство с ОРТ и дает хорошие результаты б условиях сложного цехового окружения.

Разработчик системы «Q-контроль» Вильям Сандман изучил более 600 цехов. Он обнаружил, что время типичной работы в цехе во много раз продолжительнее (в 30 раз), чем действительное рабочее время, требуемое для этой работы. Увеличение времени работы происходит за счет ожидания очереди на обработку. Сандман сделал из наблюдений вывод, что рабочие процессы и денежные потоки плохо управляются.

«Q-контроль» позволяет моделировать цех каждый вечер, чтобы определять места, которые наиболее вероятно превратятся в «узкие места» на следующий лень. Затем составляется расписание. которое максимизирует рабочий поток через операции, являющиеся «узким местом». В результате среднее время рабочих процессов уплотнилось вдвое, и время завершения заказа и время простоев оборудования уменьшилось вполовину. Поскольку «Q-контроль» имеет секретный кол использования, то возможности воспользоваться конкретной информацией пока ограничены.

Как осуществляется планирование персонала в сервисе?

Система расписаний в сервисе имеет несколько отличий от системы расписаний в производстве.

Первое: в производстве внимание операционного менеджера сосредоточено на материальном потоке (детали, узлы. изделия); в сервисе оно находится на уровне персонала и расписаний работ.

Второе: системы сервиса не хранят запасы или услуги.

Третье: в сервисе труд более интенсивен, и спрос на такой труд может быть очень изменчивым и случайным по существу.

Госпиталь как пример сервисных услуг может использовать систему расписания в каждой ее части столь же сложную, как и в условиях управления производственным цехом. Госпитали не используют систем машинных приоритетов типа «первый пришел — первый обслужен (FCFS)» для пациентов, попадающих в аварии. Но они производят специально требующиеся продукты (такие, как хирургические операции) так же, как в производственном цехе, даже если выполненные работы не подлежат накоплению в виде запасов, а производственные возможности должны обладать способностью воспринять очень разнообразный спрос (потребность).

Сервисные системы стараются соответствовать изменяющемуся потребительскому спросу, имея наготове мощности, способные встретить этот спрос. В некотором бизнесе, таком, как «частный доктор» или «юридический офис», система назначений является расписанием посещений. В магазине розничной торговли, на почте или в ресторане быстрого приготовления пищи применение правила «первый пришел — первый обслужен» для обслуживания потребителей будет вполне подходящим. Разработка расписаний в таком бизнесе оборачивается приглашением дополнительных рабочих, часто на неполное рабочее время, чтобы оказать помощь в пиковые периоды. Система резервирования работает хорошо в агентствах, сдающих автомобили напрокат, в залах симфонической музыки, на аэролиниях, в отелях и некоторых ресторанах как минимизирующая время ожидания потребителя и позволяющая избежать разочарования от перегруженного сервиса.

Во всех сервисных системах должен работать персонал, который занимается составлением разного рода расписаний, чтобы представить возможности сервиса но главным направлениям своей деятельности. Хорошо известно, как в результате улучшения составления расписаний сети ресторанов удается сократить затраты на наемный труд.

Переменная мощность (пропускная способность), создаваемая за счет привлечения служащих с неполным рабочим временем. является очень эффективным средством реагирования на переменный спрос на услуги. Поэтому работающие с неполным рабочим временем на различных вспомогательных операциях экономически могут быть более выгодны, чем служащие с полным рабочим временем.

Литература:

Козловский В.А. и др. Производственный и операционный менеджмент.

Учебник – СПб: «Специальная Литература», 1998. с. 247

Макаренко М.В., Махалина О.М. Производственный менеджмент: Учеб. пособие для вузов.- М.: «Издательство ПРИОР», 1998. – 384 с.

Ричард Чейз и др. Производственный и операционный менеджмент. – М.: Издательский дом «Вильямс», 2001.- 704 с.

10. Планирование дискретного производства

Рассказать о 2-х видах систем операционного планирования

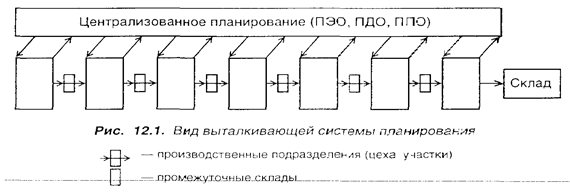

Структура выталкивающей системы планирования на уровне межцехового планирования показана на рис. 1.

В рассматриваемой структуре процессом централизованного планирования охвачен каждый цех: цех получает конкретные месячные задания и отчитывается об их выполнении перед центральными органами планирования заводоуправления. Готовую продукцию цех передает на межцеховый склад. При таком планировании цех и центральные органы планирования интересует только выполнение сроков и объемов планового задания. Каждый отдельный цех при этом существует как бы изолированно. Его не интересует, что будет с продукцией, которую он отправляет на промежуточный склад. Его также не интересует, есть ли там остатки продукции от предыдущего месяца, или промежуточный склад пуст. Ясно, что в случае наличия остатков в системе возникает перенакопление. Такое явление может быть обнаружено повсеместно, поэтому считается, что этот вид планирования, если не принимать специальных мер, ведет к перенакоплению запасов (заделов) в системе. С другой стороны, в случае задержки выполнения плановых заданий могут возникать перерывы, основой которых является отсутствие полуфабрикатов на питающих промежуточных складах.

В бывшем Советском Союзе этот вид планирования был единственным. В условиях рыночной экономики такой вид планирования используется на заготовительных предприятиях и предприятиях, производящих стандартизованную продукцию широкого назначения.

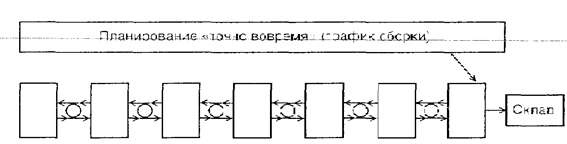

Структура вытягивающей системы планирования показана на рис. 2.

Система планирования этого вида предполагает расчет и создание на его основе величин оборотных заделов на всех рабочих

Рис. 2. Планирование «точно вовремя»

местах. Значения этих заделов определяются средней потребностью в конкретных изделиях, изготавливаемых данным предприятием, на короткий отрезок бремени — от месяца до трех. Процессом изготовления изделий управляет центральный плановый орган, который формирует график сборки конечных изделий и спускает его на главный сборочный конвейер. Главный сборочный конвейер отбирает необходимые полуфабрикаты в соответствии с графиком сборки с ближайших промежуточных складов. Изъятые с этих складов полуфабрикаты восполняются цехами-поставщиками полуфабрикатов. В свою очередь, для того чтобы восполнить изъятое, они должны будут забрать полуфабрикаты от предыдущих изготовителей и т. д. Процесс распространяется в обратном движению материального потока (технологическому процессу изготовления изделий) направлении. Информационным сообщением, дающим право забрать требуемые полуфабрикаты, на любой ступени процесса являются карточки «КАНБАН». Эти же карточки выполняют роль плановых заданий на рабочих местах, в цехах-изготовителях.

Рассматриваемый вид системы планирования находит распространение в массовом производстве. основанном на комбинировании модулей, что создает возможность выпускать широкую гамму разнообразных изделий и тем самым удовлетворять разнообразный спрос.