Вопросыизадач идля контроля знаний по курсу “ Детали машин и основы конструирования” Методические указания для студентов всех форм обучения 2-е издание, переработанное и дополненное Нижний Новгород 20

СОДЕРЖАНИЕ: Вопросы и задачи для контроля знаний по курсу “Детали машин и основы конструирования”: Метод указания для студентов всех форм обучения.– 2-е изд., перераб и доп. / Нгту; Сост.: А. А. Ульянов, Н. В. ДворяниновМинистерство образования Российской Федерации

НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра “Детали машин и ТММ”

В О П Р О С Ы И З А Д А Ч И

для контроля знаний по курсу

“ Детали машин и основы конструирования”

Методические указания

для студентов всех форм обучения

2-е издание,

переработанное и дополненное

Нижний Новгород

2003

Составители: А.А. Ульянов , Н.В. Дворянинов , В.Н. Кравченко

УДК 621.81(075.5)

Вопросы и задачи для контроля знаний по курсу “Детали машин и основы конструирования”: Метод. указания для студентов всех форм обучения.– 2-е изд., перераб. и доп. / НГТУ; Сост.: А.А.Ульянов, Н.В.Дворянинов,

В.Н. Кравченко. - Н.Новгород, 2003.- 27 с.

Научный редактор В.Е. Желандовский

Редактор И.И. Морозова

Подписано в печать 28.10.03. Формат 60х841 /16. Бумага газетная.

Печать офсетная. Печ. л. 1,75. Уч.- изд. л. 1,75. Тираж 750 экз. Заказ 751.

Нижегородский государственный технический университет.

Типография НГТУ, 603600, Н. Новгород, ул. Минина, 24.

© Нижегородский государственный

технический университет, 2003

ВВЕДЕНИЕ

Предлагаемые вопросы и задачи входят в экзаменационные билеты, задания тестов, зачетов, контрольных работ. Они охватывают тематику всех видов занятий по деталям машин. Для успешного завершения курса решение данных вопросов и задач является обязательным для каждого студента.

Сборник включает 5 разделов (см. “Содержание”), названных нами условно. Пояснения к ним даны в начале каждого раздела. Расположение тем вопросов и задач в разделах соответствует последовательности их изложения на лекциях. Это позволяет студенту решать задачи порциями, не накапливая “всю кучу” к сессии, постепенно закрепляя на практике лекционные и другие самостоятельно изучаемые материалы. Особо важное значение это имеет для заочной и вечерней форм обучения.

В одних задачах дано полное наименование заданных или определяемых параметров, в других оно заменено символьными стандартными обозначе-ниями. Это сделано сознательно, чтобы студент понимал и то, и другое.

За основу приняты методика освещения курса “Детали машин” в МГТУ им.Н.Э.Баумана, учебники [1...4], учебные пособия [5...8]; лекции и методи-ческие разработки нашей кафедры.

1. ВОПРОСЫ “ДОПУСКА”

Вопросы этого раздела требуют знания основных понятий, физического смысла, критериев работоспособности и т.д. Они определяют готовность студента к основному контрольному опросу и служат допуском к нему. Это те вопросы, которые мог бы задать преподаватель при устном собеседовании. Поэтому ответы на них даются без подготовки, устно, с кратким и четким обоснованием. Например,

ВОПРОС : “В каком зубе (z 1 или z 2 ) s H больше?”.

ОТВЕТ: “Действующие контактные напряжения равны в зубьях шестерни z 1 и колеса z 2 , так как нормальные силы в полюсе зацепления и площадки пятна контакта зубьев одинаковы. Оценку величины s H следует вести по менее прочному материалу z 1 или z 2 , выражаемому допускаемыми напряжениями s HP .”

1.1. Что понимают под деталью машины ?

1.2. Основные критерии работоспособности деталей машин.

1.3. Что такое вероятность безотказной работы изделия?

1.4. Принцип равнопрочности изделия.

1.5. Перечислите величины предпочтительного ряда чисел R 20 .

1.6. В чём общность и различие s H и s СМ ?

1.7. На базе какой зависимости основан расчет на прочность при переменных напряжениях?

1.8. От каких параметров зависит усталость материала?

1.9. Что называют пределом выносливости?

1.10. Что больше: предел выносливости или предел текучести? .

1.11. Чем отличаются пределы длительной и ограниченной выносливос-ти? Какой из них больше?

1.12. Назовите циклы изменения напряжений при R = 0; R = +1; R = -1.

1.13. Суть и способы поверхностного упрочнения деталей.

1.14. Что такое эквивалентные параметры?

1.15. Критерии проектирования сварных соединений.

1.16. Почему сварные соединения вытесняют заклепочные?

1.17. Чем отличаются сварные рабочие швы от связующих?

1.18. В каком сечении разрушаются угловые сварные швы и как это учитывается в их расчете?

1.19. Почему ограничивают длину фланговых сварных швов (50 k )?

1.20. В чем отличие пайки от сварки?

1.21. Достоинства крепежной резьбы с мелким шагом.

1.22. Цель предварительной затяжки резьбовых соединений.

1.23. Когда необходим контроль затяжки в резьбовых соединениях?

1.24. Что учитывает коэффициент 1,3 при прочностном расчете болтов?

1.25. Из каких условий определяются наружный диаметр и длина болта?

1.26. Что означает c = 0,7 для болтового соединения?

1.27. На что рассчитывают болты, поставленные в отверстия деталей с зазором и без зазора?

1.28. Что определяют классы прочности крепежных изделий?

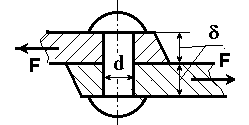

1.29. Техническое правило расчета цилиндрических деталей на смятие.

1.30. Как определяются размеры шпонок?

1.31. Виды шлицевых соединений.

1.32. Характеристики передач, минимально необходимые для расчета.

1.33. Основные виды разрушения и критерии работоспособности зубчатых и червячных передач (редукторных и открытых).

1.34. На какие группы по твердости делят зубчатые колеса?

1.35. При каких условиях зубья считаются прирабатывающимися?

1.36. Материал какого зубчатого колеса в прирабатывающейся передаче должен иметь более высокие механические свойства?

1.37. Какие напряжения испытывают зубья?

1.38. Отличие расчетной нагрузки зубчатой передачи от номинальной.

1.39. Какие силы в цилиндрической зубчатой передаче изменяют величи-ну и направление при ее реверсировании?

1.40. Что представляет собой эквивалентное колесо для косозубого цилиндрического колеса?

1.41. Почему в цилиндрической зубчатой передаче b 1 b 2 ?

1.42. Для какой передачи (с внешним или внутренним зацеплением) и почему контактная прочность выше?

1.43. Что такое модуль зубчатой передачи? Зачем он введен?

1.44. Физический смысл коэффициента формы зуба.

1.45. Условия собираемости планетарных механизмов.

1.46. Какое зацепление (внешнее или внутреннее) планетарной передачи следует рассчитывать на прочность?

1.47. От чего зависят знаки сил в конической передаче с круговым зубом?

1.48. В каких сечениях цилиндрических и червячных передач определя-ются стандартные модули?

1.49. Для каких зубьев проводят расчет на глубинную прочность? В чем его цель?

1.50. От чего зависит величина s HP в зубчатых передачах?

1.51. Типы червяков.

1.52. Как практически определить на червяке число заходов? 1.53. Применяют ли червячные передачи со смещением и, если да, то за счет чего оно осуществляется?

1.54. Где s H больше: в зубе бронзового червячного колеса или в витке стального червяка?

1.55. Цель теплового расчета червячной передачи.

1.56. Критерий работоспособности цепных передач.

1.57. В чем причина низкого КПД в передаче винт-гайка скольжения?

1.58. Как регулируется осевой натяг (жесткость) в передачах винт-гайка качения?

1.59. По каким напряжениям рассчитывают фрикционные передачи?

1.60. Что такое симметричная зона и диапазон регулирования вариатора?

1.61. Условие работоспособности ременной передачи.

1.62. От чего в первую очередь зависит долговечность ремней?

1.63. Чем обусловлено распространение передач с плоскими синтетичес-кими ремнями?

1.64. Что такое типовая ременная передача и где она применяется?

1.65. Последовательность расположения передач в кинематических схемах приводов.

1.66. В чем отличие вала от оси?

1.67. Где прикладываются реакции опор при расчете валов?

1.68. Что значит рассчитать вал на долговечность?

1.69. Что такое критическая частота вращения вала?

1.70. Когда применяют радиальные шарико- и роликоподшипники?

1.71. Что такое самоустанавливающиеся подшипники качения?

1.72. Критерии работоспособности подшипников при выборе метода их подбора.

1.73. Почему выгоднее вращение внутреннего кольца подшипника?

1.74. Из чего складывается осевая нагрузка радиально-упорных подшип-ников?

1.75. Назовите характер разрушения и методы подбора подшипников качения при n = 1300; 2,5 и 0,4 мин-1 .

1.76. Что такое “осевая игра” вала и предварительный натяг подшип-ников качения?

1.77. Что такое “плавающая” шестерня и “плавающая” опора?

1.78. Что такое скоростной параметр подшипников качения и для чего он используется?

1.79. Способы смазки зацеплений и подшипников.

1.80. Влияние типа смазки на конструкцию узла с подшипником каче-ния.

1.81. Способы регулирования зазоров в подшипниках качения.

1.82. Способы регулирования зацеплений зубчатых и червячных передач.

1.83. Области применения подшипников скольжения.

1.84. Условия образования режима жидкостного трения.

1.85. Зачем применяют гидростатическую разгрузку подшипников сколь-жения?

1.86. Что такое характеристика пружины?

1.87. Виды смещений осей и валов.

1.88. В чем отличие компенсирующей муфты от жесткой?

1.89. По каким параметрам регулирования различают предохранитель-ные муфты?

2. ТЕОРЕТИЧЕСКИЕ ВОПРОСЫ

Вопросы теории и последовательность их расположения соответствуют заголовкам конспекта курса лекций. Однако одних конспектов для глубокого понимания содержания недостаточно, необходима проработка рекомендо-ванных учебников [1...4]..

2.1. Требования, предъявляемые к техническому изделию.

2.2. Основные понятия и показатели надежности.

2.3. Критерии работоспособности изделия.

2.4. Виды нагрузки, переменные напряжения, пределы выносливости образца материала и детали.

2.5. Нестационарный режим нагружения и эквивалентные параметры.

2.6. Задача оптимального проектирования и понятия о САПР.

2.7. Классификация и краткая характеристика соединений.

2.8. Виды сварных соединений. Расчет стыковых соединений и угловых швов.

2.9. Расчет сварных швов, нагруженных моментом в плоскости стыка.

2.10. Расчет сварных швов, нагруженных моментом, перпендикулярным плоскости стыка.

2.11. Момент завинчивания гайки и осевая сила на винте.

2.12. Самоторможение в резьбе и КПД. Распределение осевой нагрузки по виткам резьбы.

2.13. Распределение внешней осевой нагрузки между деталями резьбо- вого соединения.

2.14. Прочность резьбы и болта напряженного соединения. Эксцентрич-ное нагружение болта.

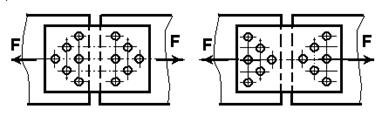

2.15. Расчет группового болтового соединения под действием сдвигаю-щей нагрузки (болт с зазором и болт без зазора).

2.16. Расчет группового болтового соединения под действием отрываю-щей нагрузки.

2.17. Алгоритм расчета группового болтового соединения в случае общей схемы нагружения. Соединение при переменной нагрузке.

2.18. Цилиндрические соединения с натягом.

2.19. Конические соединения с натягом.

2.20. Клеммовые соединения.

2.21. Шпоночные и шлицевые соединения.

2.22. Механические передачи: назначение, классификация, основные и дополнительные характеристики передач.

2.23. Причины и характер разрушения зубьев. Условия работоспособно-сти зубчатых и червячных передач.

2.24. Материалы и термообработка зубчатых и червячных передач.

2.25. Расчетная нагрузка зубчатых и червячных передач.

2.26. Силы в цилиндрической зубчатой передаче.

2.27. Расчет цилиндрической зубчатой передачи по контактным напряже-ниям.

2.28. Расчет цилиндрической зубчатой передачи на изгиб.

2.29. Особенности проектирования планетарных передач.

2.30. Реечные передачи.

2.31. Конструкция и проектирование волновой зубчатой передачи.

2.32. Основные геометрические и кинематические соотношения коничес-ких зубчатых передач.

2.33. Силы в конической передаче.

2.34. Особенности расчета конических зубчатых передач на прочность.

2.35. Червячные передачи: параметры, геометрия и кинематика.

2.36. Силы в червячной передаче. Критерии работоспособности. Тепловой расчет.

2.37 . Особенности расчета червячных передач на прочность.

2.38 . Передача винт-гайка (скольжения и качения): конструкция, основ-ные параметры, расчет.

2.39. Цепные передачи: геометрия, условия работоспособности, расчет.

2.40. Фрикционные передачи: основные зависимости, типы вариаторов, расчет.

2.41. Ременные передачи: типы, геометрия, кинематика.

2.42. Силовые зависимости и напряжения в ремнях. Формула Л.Эйлера.

2.43. Расчет ременных передач по тяговой способности и долговечности.

2.44. Валы и оси: основные сведения, виды расчетов. Условный расчет на кручение.

2.45. Принципы конструирования валов. Расчетная схема вала.

2.46. Проверочные расчеты валов на прочность, соротивление усталости, жесткость и виброустойчивость.

2.47. Подшипники качения: классификация, условное обозначение.

2.48. Кинематика подшипников качения, напряжения и условия работо-способности.

2.49. Особенности радиально-упорных подшипников и требования, предъявляемые к ним при сборке.

2.50. Схемы установки подшипников на валах и расчет сил в опорах.

2.51. Подбор подшипников качения по динамической грузоподъемности.

2.52. Особенности подбора подшипников при n 1 мин-1.

2.53. Подбор подшипников по статической грузоподъемности.

2.54. Регулирование подшипников качения и элементов передач.

2.55. Подшипники скольжения: устройство, области применения, расчет.

2.56. Манжетные уплотнения: устройство, типы, способы установки.

2.57. Пружины цилиндрические и тарельчатые: параметры и расчет.

2.58. Муфты. Виды смещений осей валов. Способ подбора.

Классификация.

3. РАСЧЕТНЫЕ ЗАДАЧИ

Расчетные задачи имеют целью выявить умение студента применять полученные теоретические знания к решению задач прикладного характера.

Ход решения задачи должен быть следующим :

1) внимательное чтение условия задачи и его анализ;

2) определение напряженного состояния, видов возможного поврежде-ния и критериев работоспособности ;

3) составление расчетной схемы (внешние силы и моменты, реакции опор, эпюры, опасные сечения) или эскиза рассматриваемой конструкции ;

4) выбор расчетных формул с расшифровкой входящих в них парамет-ров;

5) получение численного результата с размерностью и выводы по нему.

Не следует пугаться значительных затрат времени для решения задач данного раздела.

3.1. Определите характеристику и постройте циклы изменения напряже-ний, если: 1) s max = 240 МПа при R = - 2 ;

2) t min = - 180 МПа , t max = 0 ;

3) s a = s max = 200 МПа . Для пункта 3 найдите какое число циклов наработает деталь до разрушения при m = 6 , если N limb = 10 6 , s limb = 140 МПа ?

|

|

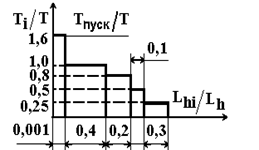

3.2. Для заданной гистограммы нагружения определите эквивалентные параметры и типовой режим нагружения, если Lh = 1,5 10 4 ч , передача :

1) зубчатая коническая при

T nom = 80 Н м, n = 150 мин -1 ;

2) червячная при T nom = 250 Н м ,

n = 40 мин -1 .

3.3. Для нормализованного гладкого вала диаметром 10 мм с шерохо ватостью поверхности R a = 0,5 мкм определите допускаемое напряжение на сопротивление усталости при изгибе, если коэффициенты равны: концентрации напряжений 3 , запаса прочности 1,5 , долговечности 1,25 ; R = - 0,5 . Cтандарт-ные образцы при том же R имеют s min = - 40 МПа, m = 6 . Постройте кривую усталости детали.

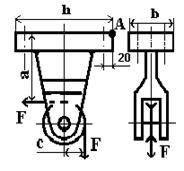

3.4. Назначьте параметры и определите напряжения в сварных швах для следующих конструкций из стали Ст3 :

|

|

|

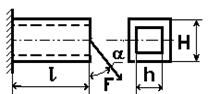

|

1) Профиль балки - швеллер №20; 2) Профиль балки - полый

а = Н швеллера; l = 5a ; F = 4 ... 8 кН . квадрат; H = 500 мм; h = 400 мм; l = 3H ; a = 20 0 ; F = 30 кН .

|

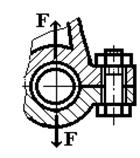

|

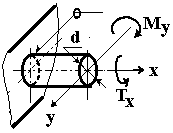

3.5. В каком случае и во сколько раз проч-ность сварного соединения выше: при нагружении вращающим моментом Тх или изгибающим момен-том Му , если материал - сталь Ст3; d = 60 мм ;

Тх = Му = 1500 Н м ?

|

|

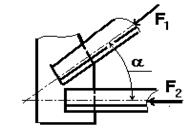

3.6. Рассчитайте сварное соединение

уголков в узле фермы, если F 1 = 90 кН;

F 2 = 50 кН ; a = 45 0 ; материал деталей –

сталь Ст2 .

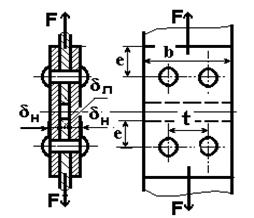

3.7. Для заклепочного соединения листов (d Л = 8 мм ) с двумя накладками (d Н = 5 мм ) найдите допускаемые по условиям прочности силу F , азмеры b и e , если материал всех элементов - сталь Ст3 , диаметр заклепок d =

= 16 мм , диаметр сверленых отверстий под заклепки d 0 = 16,5 мм . Нагрузка статическая.

| |

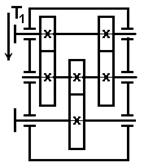

3.8. Крышка подшипникового узла крепится к алюминиевому корпусу редуктора винтами М10. Исходя из условия равнопрочности стержня винта на разрыв и резьбы в корпусе на срез, определите l 1 - глубину завинчивания винта, если отноше-ние [ t ср ] / [ s р ] = 0,12 ;коэффициент полноты резьбы k = 0,87.

3.9. Определите усилие рабочего, допу-стимое при затяжке гайки болта Рис. к задаче 3.7 М16 – 6 g х 80. 46. 056 ГОСТ 7796-70

стандартным гаечным ключом.

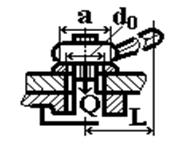

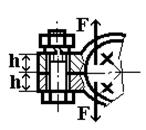

3.10. Определите величину усилия затяжки Q в приспособлении с

|

|

резьбой М20 , если усилие на рукоятке F р = 120 Н, d 0 = 21 мм, a = 35 мм , L = 8 d , f = 0,15. Возрастет или уменьшится Q и насколько, если резьбу М20 (шаг - 2,5 мм ) заменить на М20х2 ?

|

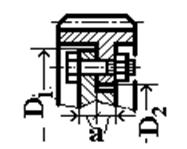

|

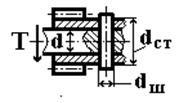

3.11. Рассчитайте диаметр болтов креп-ления стального венца зубчатого косозубого колеса (z = 80, m = 5 мм, b = 12 0 , число болтов n = 8, D 1 = 340 мм, D 2 = 280 мм, a = = 50 мм ) к чугунному центру при передаче мощности 10 кВт с частотой вращения

50 мин -1 . Соединение выполнено в двух вари-антах:

1) в отверстиях под болты с зазором;

|

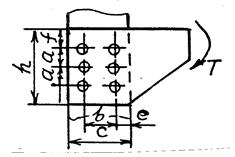

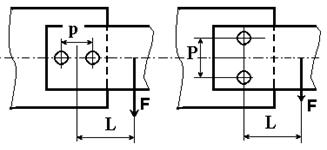

| 3.12. Определите диаметр болтов класса прочности 6.8 , установленных в отверстия с зазором, если Т = 125 Н м , z = 6, h = 200мм , a = 60 мм , f = 40 мм, c = 100 мм, b = 50 мм, e = 25 мм . |

3.13. Подберите болты крепления кронштейна по условиям нераскрытия стыка в точке А и отсутствия сдвига по основанию, если F = 6 кН, а = 250 мм , b = 80 мм, с = 50 мм, h = 250 мм. Класс прочности болтов 4.6 , посадка в отверстия H 14 / h 14.

|

|

|

|

3.14. Рассчитайте болты под-шипника шатуна двигателя внутрен-него сгорания, если максимальная нагрузка (в основном от сил инерции масс поршня и шатуна при движении поршня вниз) на один болт F = 6000 H. Материал болта - сталь 38ХА (s т = 640МПа , s -1 р =

Рис. к задаче 3.13 300 МПа ); К s = 3; e = 0,92; c = 0,29; к оэффициент

надежности стыка k = 2.

3.15. Подберите класс прочности и проверьте на прочность болты

|

|

М12 х 100 в области крепления подшипникового узла крышки и корпуса редуктора, если осевая нагрузка в зоне одного болта F = 3 кН, h = 42 мм ; материал крышки и корпуса - силумин АЛ4.

3.16. Какой вращающий момент могут передать цилиндрические соединения с натягом длиной 45 и 63 мм на валу диаметром 56 мм , если давление в контакте 20 МПа и коэффициент трения 0,08 ?

|

|

3.17. Для конусного соединения ( K = 1:10 ) с натягом рассчитайте потребные силы затяжки и распрессовки ступицы при передаче момента T =

= 125 Н м , если наибольший диаметр конуса d = 40 мм, l = 32 мм, f = 0,15.

Во сколько раз они различаются ?

3.18. Рассчитайте болты клеммового соеди-нения, нагруженного силой F = 1кH на длине

L = 0,5 м, если d = 63 мм, l = 100 мм, число болтов z = 4, f = 0,15 .

3.19. Какой вращающий момент может

|

|

передать шестерня z 1 , соединенная с валом

d = 50 мм цилиндрическим штифтом, d ш = 10 мм ?

Материалы: z 1 - сталь 40Х , штифта и вала - сталь 45; d ст = 1,5 d .

3.20. Для привода ленточного конвейера нарисуйте кинематическую схему, подберите двигатель и произведите разбивку u 0 по ступеням передач, если F Б = 8 кН, D Б = 400 мм , скорость ленты v = 0,5 м/с, n ДВ = 2850 мин -1 .

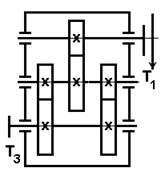

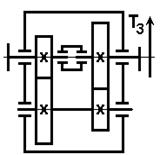

3.21. Для кинематической схемы конвейера (редуктор с верхним червяком) :

1) нарисуйте направление расположения тяговых цепей, если вал двигателя имеет левое вращение;

Рис. к задаче 3.21 |

2) произведите разбивку u 0 по ступеням пе-редач, если n ДВ = 1395 мин -1 , n ЗВ = 16 мин -1 . 3.22. Определите коэффициенты расчет-ной нагрузки для быстроходной ступени редук-тора Ц2С , если режим работы - средний нормальный , Т 1 = 30 Н м, n 1 = 1435 мин-1 , u = 4,5 ; термообработка зубьев - закалка ТВЧ : |

а) при расчете на сопротивление контактной усталости;

б) при расчете на сопротивление усталости при изгибе.

3.23. Найдите расчетную нагрузку на валу червячного колеса, если

u = 24, T 1 nom = 20 Н м, n 1 = 950 мин -1 .

3.24. Определите расчетное допускаемое контактное напряжение для косозубой цилиндрической передачи, если материал z 1 - сталь 35ХМ, z 2 - сталь 40Х; u = 4,5; NHE 1 = 3 10 8 .

3.25. Определите s FP для конической передачи с круговыми зубьями, если материалы: z 1 - сталь 35ХМ, z 2 - сталь 40Х; u = 5; NFE 1 = 5 10 6 .

3.26. Найдите s HP и s FP для червячной передачи, если материалы: z 2 - ЛМцС 58-2-2, червяка - сталь 40ХН ; n 1 = 1445 мин -1 ; Т 1 = 15 Н м; u = 40; режим работы - тяжелый ; ресурс Lh = 8000 часов.

3.27. Определите и изобразите усилия, действующие в цилиндрической косозубой передаче с внутренним зацеплением, если Т 1 = 20 Н м; u = 4,5: d 1 =

= 50 мм; b = 14 0 ; наклон зуба z 1 - левый , вращение z 1 - правое.

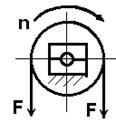

3.28. Определите и изобразите усилия, действующие на круговой зуб колеса конической передачи, если Т 1 = 10 Н м; u = 4,5; d e 1 = 50 мм. Наклон зуба - левый , вращение - правое .

3.29. Рассчитайте и изобразите усилия, действующие в червячной передаче, если Т 1 = 12 Н м; u = 32; z 2 = 32; m = 8мм; q = 12,5; x = + 0,25; червяк - верхний .

3.30. Найдите и изобразите усилия, действующие на зубья шестерни прямозубой конической передачи, если Т 1 = 10 Н м , u = 3,15 , d e 2 = 250 мм ; вращение z 1 – правое ..

3.31. Определите aW , mn , b быстроходной ступени редуктора Ц2, если Т 1 = 120 Н м; u = 4,5; KHV = 1; KH a = 1,06; s HP 1 = 900 МПа; s HP 2 = 600 МПа; термообработка - ТВЧ1+У2; коэффициент приработки зубьев KHW = 0,74.

3.32. При увеличении момента, передаваемого редуктором КЦ , в 4 раза ресурс зубьев цилиндрической ступени снизился до 25 часов . Чему равен ее ресурс при передаче номинального момента, если частота вращения шестерни n 1 = 200 мин -1 , при термообработке зубьев :

1) улучшение , Н = (260...320) НВ ;

2) цементация , Н = (58...63) HRC э ?

3.33. Определите основной параметр конической передачи с круговыми зубьями, если Т 1 = 40 Н м; u = 4; n 1 = 950 мин-1 ; s НР 1 = 800 МПа, s НР 2 =

= 540 МПа; т ермообработка : ТВЧ1+У2.

3.34. Во сколько раз изменится d e 2 конической передачи редуктора при замене прямых зубьев круговыми, если Т 1 = 25 Н м , u = 3,55 , n 1 = 945 мин-1 , s НР 1 = 700 МПа, s НР 2 = 620 МПа, коэффициент нагрузки KH = 1,5 ?

3.35. На сколько процентов изменится передаваемый быстроходной ступенью редуктора Ц2С момент при u = 5 , если косозубую передачу по схеме 5 с термообработкой зубьев ТВЧ1+У2 заменить передачей по схеме 1? Режим работы – легкий ( KHW = 0,43); KHV , KH a , ZN не изменяются.

3.36. Какой крутящий момент может передать при длительной работе быстроходная ступень редуктора Ц2 , если d 1 = 90 мм; u = 5; n 1 = 1200 мин -1 ; y bd = 0,84; H 1 = 50 HRC э ; H 2 = 48 HRC э ; коэффициент нагрузки KH = 1,3 ?

3.37. Определите основной параметр и КПД червячной передачи, если

Т 1 = 60 Н м; n 1 = 1440 мин -1 ; u = 40; Lh = 6000 ч; режим работы -тяжелый .

3.38. Рассчитайте прямозубую реечную передачу при консольном расположении шестерни z 1 , если Т 1 = 1250 Н м;; ZN = KV = К a = 1; материал z 1 и z 2 - сталь 40Х.

3.39. Определите модуль и угол b цилиндрической передачи редуктора, если aW = 160 мм ; u = 5; y ba = 0,355; расчетный момент Т 2 = 150Н м; s FP 1 =

= 240 МПа.

3.40. Выполните проверочный расчет на сопротивление контактной усталости косозубой цилиндрической передачи редуктора, если Т 1 = 20 Н м; n 1 = 1440 мин -1 ; u = 4,5; aW = 200 мм; b 2 = 71 мм; s НР 1 = 850 МПа, s НР 2 =

= 640 МПа; КН b = 1,28; КН V = 1; KH a = 1.

3.41. Выполните проверочный расчет на сопротивление усталости при изгибе конической передачи с круговыми зубьями, если Т 1 = 900 Н м; u = 4; n 1 = 1450 мин -1 ; d e 2 = 200 мм; термообработка - ТВЧ1+У2; s FP 1 = 330 МПа, s FP 2 = 280 МПа; К F b = 1,15; К FV = 1,03; KF a = 1,12.

3.42. Дайте заключение о тепловом режиме работы червячного редук-тора, если 1) P 2 = 8 кВт; z 1 = 2; aW = 400 мм;

2) габариты корпуса L x B x H = 230 x 130 x 320 мм; Р 1 = 1,86 кВт; h = 0,82.

3.43. Определите размеры однозаходной трапецеидальной резьбы ходово

го винта токарного станка, если тяговое усилие F = 25 кН , допускаемое давле-

ние на рабочих поверхностях витков резьбы [ p ] = 6 МПа, y = H / d 2 =2 , где H -

высота гайки, d 2 - средний диаметр резьбы. Шаг резьбы должен быть в преде-

лах 6 . . . 8 мм.

3.44. Постройте эпюры сил и моментов для винта домкрата, определите диаметр винта и число витков резьбы гайки, если F = 50 кН; винт стальной,

|

|

гайка бронзовая.

3.45. Подберите приводную роликовую цепь, если u = 4; момент Т 2 = 420 Н м ; ориентировочное значение допустимого давления в шарнире 25 МПа.

3.46. Какую мощность может передать цилиндрическая фрикционная передача, работающая в закрытом корпусе при обильной смазке, если d 1 = 80 мм, d 2 = 180 мм, ширина катков Рис. к задаче 3.44 b = 50 мм; n 1 = 950 мин -1 ; материал катков - сталь ШХ15:

[ s Н ] = 1000 МПа ; запас сцепления s = 2.

3.47. Определите s max в клиновом ремне, если Т 1 = 20 Н м; n 1 =

= 950 мин -1 ; u = 2,8; ремень SP А ( A = 93 мм 2 ; T = 10мм; m n = 0,13 кг/м; Е =

= 600 МПа ); K = 3; s 0 = 3,25 МПа; d 1 = 90 мм; а = 300 мм. Постройте эпюру s max .

|

|

3.48. Какую мощность можно передать шестью клиновыми ремнями сечения В (Б) при u = 2,5; v = 18 м/с; а = 1,5( d 1 + d 2 ) и двухсменной работе? Предложите сечение заменяющего поликлинового ремня.

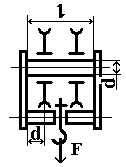

3.49. Определите диаметр d оси подвески крюка, грузоподъемная сила которого F = 5000 Н . Для удобства сборки и изготовления диаметр d принят постоянным, материал оси - сталь Ст5 ( s lim = 240 МПа). Длина оси l = 4 d .

|

|

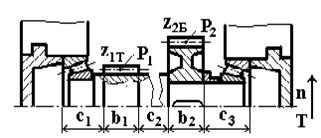

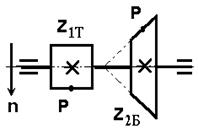

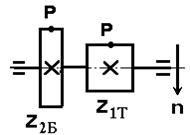

3.50. Для заданной конструкции промежуточного вала редуктора Ц2С составьте расчетную схему и изобра-

зите эпюры моментов, если z 1 T = 20, m = 2,5 мм, b = 12 0 , наклон зубьев – правый; z 2Б = 110, m = 2 мм, b = 12 0 ; вращающий момент Т = 130 Н м; подшипники - 7309; Р 1 , Р 2 - полюса зацеплений; c 1 = c 3 = 40 мм, с 2 = 52 мм, b 1 = 63 мм, b 2 = 45 мм.

3.51. Трансмиссионный вал длиной 1600 мм передает мощность Р = = 660 кВт при w = 180 рад/с . Вал изготовлен из стали 45 ([ t ] = 100 МПа ) и под действием массы, установленной посредине вала, прогибается на 0,15 мм . Определите диаметр вала и проверьте его антирезонансные свойства.

3.52. Укажите тип опор, схему установки подшипников и определите расчетную нагрузку на подшипники для вала косозубого цилиндрического

|

|

|

3.53. Определите расчетную нагрузку на подшипники вала-шестерни конической передачи, если силы в зацеплении : F t = 1800 H ; F r = 800 H ;

![]()

![]()

![]()

![]()

![]()

![]() FA

= 1000 Н;

d

m

1

= 40 мм;

d

подш

= 35 мм;

FA

= 1000 Н;

d

m

1

= 40 мм;

d

подш

= 35 мм;

![]()

![]()

![]()

![]()

![]()

![]()

![]() O

m

l

1

= 40

и l

2

= 50 мм

- расстояния до наружных

O

m

l

1

= 40

и l

2

= 50 мм

- расстояния до наружных

![]() n

1

l

1

l

2

торцов подшипников.

n

1

l

1

l

2

торцов подшипников.

![]()

![]()

3.54. Подберите подшипники качения для вала, если:

1) d = 45 мм, n = 160 мин -1 , F r 1 = 1300 H , F r 2 = 1500 H , FA = 1200 H ,

[ Lh ] = 13000ч; надежность s = 0,92 ;

2) d = 35 мм, n = 4 мин -1 ; F r 1 = 7500 H , F r 2 = 6000 H , FA = 1000 H ;

[ Lh ] = 8000ч; при 95%- ной вероятности безотказной работы ;

3) d = 40 мм, n = 0,63 мин -1 , [ Lh ] = 4000 ч; F r 1 = 7000 H , F r 2 = 2500 H ,

FA = 2000 Н.

3.55. Проведите сравнительный расчет радиально-упорных шариковых и роликовых подшипников средней серии диаметрами d = 35 мм, установленных “враспор” на коротком валу, если n = 200 мин -1 ; F r 1 = 4500 H , F r 2 = 6000 H , FA = 3800 H ; s = 0,95 .

3.56. Определите долговечность подшипника 310 ведомого вала коробки передач автомобиля, если подшипник работает при переменной нагрузке и изменяющейся частоте вращения, которые соответственно составляют :

1 передача - F r 1 = 9400 H , n 1 = 250 мин -1 ;

2 передача - F r 2 = 7850 H , n 2 = 300 мин -1 ;

3 передача - F r 3 = 5500 H , n 3 = 450 мин -1 ;

4 задний ход - F r 4 = 11250 H , n 4 = 125 мин -1 .

Работа автомобиля на различных передачах в % к общему времени работы Lh составляет: Lh 1 = 10%, Lh 2 = 25%, Lh 3 = 60%, Lh 4 = 5% .

|

|

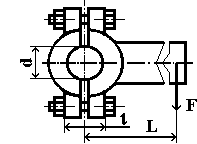

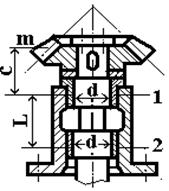

3.57. Подберите марку чугуна для вкладышей 1 и 2 подшипников скольжения, если момент на валу Т =

= 280 Н м ; частота вращения вала n = 20 мин -1 ; средний диаметр колеса d m 2 = 612 мм ; передаточное число конической пары u = 4,5 ; диаметр шеек вала d = 100 мм ; расстояние между серединами опор L = 450 мм ; с = 180 мм; масса вала в сборе m = 800 кг.

|

|

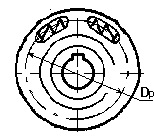

3.58. Рассчитайте пружины упругой муфты, если расчетный момент

Т = 2000 Н м , число пружин z = 8 ,

диаметр расположения пружин D P = 420 мм

Максимальный угол закручивания муфты

j = 10 .

|

|

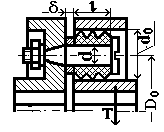

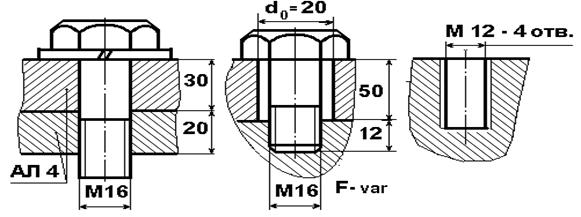

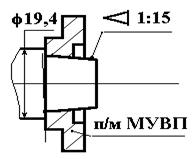

3.59. Для муфты МУВП с числом пальцев

z = 6 определите напряжения в пальцах и резино-вых втулках при передаче момента Т = 250 Н м , если

D 0 = 90 мм, d 0 = 40 мм , d = 16 мм, l = 50 мм,

d = 3 мм .

4. ЭКСПЕРТНЫЕ ЗАДАНИЯ

Задания данного раздела условно названы “экспертными”, так как, произведя инженерную экспертизу ( оценку ) возможных решений, студент должен ответить на вопросы : “Что делать?”, “Допустимо или нет?” , “Что выбрать?”, “Как правильно?” и т.п. и дать практические рекомендации .

В отличие от расчетных задач они не требуют много (не более трех минут) времени для решения. Ответы следует давать с обоснованиями. Например,

ЗАДАНИЕ:

По какому зубу z 1 или z 2 следует вести расчет на изгиб, если YFS 1 = 4; YFS 2 = 3,2; s FP 1 = 200 МПа ; s FP 2 = 160 МПа ?

ОТВЕТ: Напряжения изгиба s F = w t F YFS / m s FP или s F = w t F / m

s FP / YFS , где w t F / m - const для z 1 и z 2 . Поэтому s F опаснее там, где мень

ше s FP / YFS . Для z 1 : 200 /4 = 50 ; для z 2 ; 160 /3,2 = 50 . В принципе расчет можно выполнять по любому зубу, но предпочтительнее по z 1 , так как при уменьшении z YFS и s F возрастают.

4.1. На какой призме (стальной или чугунной) и каким образом необходимо рихтовать стальной и чугунный валы для устранения излишнего радиального биения ?

4.2. Назовите предельные напряжения для оценки прочности деталей при следующих материалах и нагрузках:

1) Сталь 20, F - const ; 4) Сталь 45, F - var ;

2) Сталь 35ХГСА ( HRC э 62), F - const ; 5) СЧ 15, F - const .

3) СЧ 20, F - var ;

4.3. Нарисуйте и сравните по усталостному воздействию на деталь следующие циклы изменения напряжений s R : R = -5; R = -1; R = 0: R = +1.

Может ли быть цикл при R +1 ?

4.4. Как и во сколько раз изменится долговечность детали, если при

m = 6 и N N 0 s lim уменьшить с 500 до 400 МПа ?

4.5. Для изготовления сварного корпуса редуктора на складе предложили стальные листы толщиной 8 мм из сталей 20 и 45 . Какой материал Вы выберете?

4.6. Что Вы можете предложить, если стыковое сварное соединение при переменной нагрузке показало недостаточную прочность ?

|

|

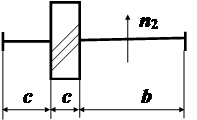

4.7. Какое сварное соединение прочнее (k = d ) при одинаковой

|

|

ширине b ?

Рис. к задаче 4.7

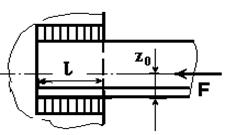

Рис. к задаче 4.8

4.8. Проведите экспертизу узла фермы (уголок 80х80х6 , z 0 = 21,9 мм,

l = 200 мм , сталь Ст3 ), нагруженного силой F = 100 кН . Сварка ручная.

4.9. Что лимитирует несущую способность заклепки, если допускаемое напряжение на срез - [ t ] , на смятие - [ s см ] = 1,8[ t ], d = 1,25 d ?

4.10. Какое из двух заклепочных соединений при одинаковых параметрах рациональнее ?

|

|

|

|

Рис. к задаче 4.9 Рис. к задаче 4.10 4.11. У какой резьбы (однозаходной М10х1,5 или двухзаходной М10х1 ) самоторможение выше ?

4.12. Правильно ли назначены классы прочности:

1) болта 5.8 , гайки 5 ; 2) болта 6.8 , гайки 4 ; 3) болта 4.6 , гайки 8 ?

4.13. В какие материалы завинчена шпилька М16 , если на чертежах указаны l 1 : 16, 20, 28, 32, 40, 63 мм ?

|

|

|

|

4.14. В каком из двух вариантов соединения кронштейна с колонной расположение болтов рациональнее ?

Рис. к задаче 4.14

Рис. к задаче 4.15

4.15. Какая из двух конструкций, работающих при F - var и состоящих из одинаковых деталей, является более предпочтительной по прочности болта ?

4.16. Во сколько раз различаются диаметры болтов (с зазором и без зазора), нагруженных сдвигающей силой F ?

4.17. Из расчета на прочность болты крепления редуктора к раме и рамы к фундаменту получились равными М6. Объясните, почему на практике они были приняты соответственно равными М12 и М16 ?

4.18. Почему невыгодны в узлах при их сборке на болтах сплошные стыки большой площади на лапах?

|

|

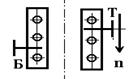

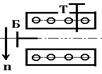

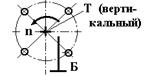

4.19. Для приведенных схем крепленния редукторов к раме укажите наиболее нагруженные болты (обозначено: Б - быстроходный вал; Т - тихоходный вал; стрелка - направление вращения вала).

|

|

|

|

1) редуктор Ц2 , z = 6 2) редуктор КЦ, z = 8 3) редуктор ЦЧ

4.20. Соединить ступицу с валом можно шпонкой, шлицами и гаранти-рованным натягом. Что бы Вы предпочли и почему ?

4.21. Для участка вала (d = 71 мм, l = 80 мм ) выбрать призматические шпонки исполнений 1, 2, 3 . Как изменяется несущая способность соединения в зависимости от исполнения шпонок ?

4.22. По какому элементу следует вести расчет на прочность в соеди-нении: вал (сталь 40ХН ) – шпонка (сталь 45 ) – ступица (силумин АЛ4 ) ? Где действующие напряжения больше ?

4.23. На сколько больший момент (в % ) может передать шлицевое соединение 8х46х54 средней серии по ГОСТ 1139-80 по сравнению с соединением легкой серии того же внутреннего диаметра вала ?

4.24. Достаточно ли посадки 56 H 7/ r 6 зубчатого колеса на вал (l / d =

= 1,0; d 2 = 1,5 d - диаметр ступицы) для передачи момента Т = 900 Н м ?

4.25. На чертеже обозначено : 8-7-7 С ГОСТ 1643-81 . Что это такое?

4.26. С определения какого параметра и почему теоретически начинается проектировочный расчет следующих передач:

1) редуктора Ц2 ( HRC э 50 ) ;

2) открытой цилиндрической ;

3) шевронной ( HB 350 ) ;

4) планетарной ( Н RC э 48 ) ;

5) конической с круговыми зубьями ( HRC э 56...63 ) ;

6) червячной ?

4.27. Какова минимальная величина смещения исходного контура из условия неподрезания зубьев и диаметр заготовки шестерни, имеющей a = 20 0 ; m = 5 мм; z 1 = 10 ?

4.28. Почему при массовом и крупносерийном производствах зубчатые колеса на промежуточных валах редукторов Ц2 имеют разные наклоны зубьев?

4.29. Предложите материалы, термообработку и укажите твердости зубьев:

1) для косозубой цилиндрической передачи в мелкосерийном производстве ;

2) для конической передачи редуктора массового производства ;

3) для z 1 - сталь 20ХНМ, z 2 - сталь 40ХН ;

4) для планетарной передачи транспортной машины мелкосерийно-го производства ;

5) для червячной передачи при v s = 3 м/с .

4.30. Укажите величины расчетных s HP (s HP 1 = 600 МПа, s HP 2 =

= 480 МПа ) для цилиндрической зубчатой передачи :

1) c прямыми зубьями ; 2) с косыми зубьями.

4.31. Определите ширину z 1 и z 2 зубчатой цилиндрической передачи при u = 5 , aW = 200 мм , y bd = 0,8 .

4.32. В каком случае ширина зубчатого колеса при одинаковых d и l может быть принята наибольшей :

![]()

![]()

![]()

![]()

![]()

![]()

![]() l

l

l

l

l

l

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() z

z

![]()

![]()

![]()

![]()

![]()

![]() z

z

z

z

4.33. Изобразите силы в цилиндрической зубчатой передаче :

1) z 1 ; наклон зуба - правый , вращение - правое ;

2) z 2 , наклон зуба - левый , вращение - правое ;

3) z 2 с внутренними зубьями, наклон - правый , вращение - левое.

4.34. Изобразите силы в червячной передаче: 1) расположение z 1 - нижнее , вращение – левое; 2) z 1 - верхнее , вращение – левое. Как влияет расположение червяка на величину и направление сил ?

4.35. Укажите наклон зубьев и направление вращения :

|

|

|

|

|

|

![]()

![]()

![]()

![]()

|

![]()

![]()

F t /2 F t /2

4.36. Изобразите силы в полюсах зацепления P и наклоны зубьев для зубчатых колес следующих промежуточных валов:

|

|

|

|

1)

4.37. Предложите меры обеспечения контактной выносливости зубьев, если при расчете оказалось:

1) s H = 800 МПа s HP = 640 МПа ;

2) s H = 800 МПа s HP = 780 МПа .

4.38. На сколько можно увеличить передаваемый момент, если нагрузка тихоходной ступени редуктора Ц2 вызывает в зубьях s F 60% от s FP и s H 80% от s НР ?

4.39. Что Вы можете рекомендовать по повышению изгибной прочности зубьев шестерни цилиндрической передачи ?

4.40. Как изменятся напряжения s H и s F , если зубчатую передачу с z 2 =

= 100, z 1 = 25, mn = 4 мм, bW = 75 мм, b = 12 0 заменить на z 2 = 200, z 1 = 50, mn = 2 мм, bW = 75 мм, b = 12 0 ?

4.41. Как определить s F 1 зубчатой передачи, если известно s F 2 ?

4.42. Какой осевой форме зуба соответствует коническое колесо, если на чертеже: 1) вершины О и О f не совпадают ;

2) вершины О и О f находятся в одной точке ;

3) образующие конусов параллельны ?

4.43. Какие размеры следует принять окончательно, если расчетами получены d e 2 : 128; 151; 180; 230; 303; 580 мм ?

4.44. Какие колеса можно нарезать стандартными червячными фрезами при следующих передаточных числах u = 5; 10; 21; 31,5; 59; 100 ?

4.45. Возможно ли червячное колесо z 2 = 50 при aW = 160 мм , m = 5 мм,

q = 12,5, x = + 0,75 мм заменить новым при z 2 = 52 ?

4.46. Как влияет на КПД червячной пары:

1) увеличение z 1 ; 2) увеличение m в d 1 ; 3) уменьшение v s ?

4.47. Червячную пару z 1 = 1, z 2 = 32, m = 20 мм, q = 8 планируют за- менить на z 1 = 2, z 2 = 64, m = 10 мм, q = 8. Допустима ли такая замена в пределах старого корпуса редуктора ?

4.48. Укажите значения mn цилиндрической передачи, если расчетом получены величины : 0,9; 2,2; 3,15; 3,75; 4,4; 6,3; 9,04 мм .

4.49. В соосном редукторе Ц2С обе ступени выполнены из одинаковых материалов одинаковых размеров. Разумно ли это ?

4.50. Какая цепная передача (p = 19,05 или 25,4 мм) будет иметь боль-шую износостойкость при одинаковых T и v ?

4.51. Почему невыгодно применять 3-х и особенно 4-х рядные цепи ?

4.52. Почему ограничиваются числа зубьев звездочек (z 1 min и z 2 max ) цепных передач?

4.53. Почему при износе цепи ПР рекомендуют удалять два звена ?

4.54. Чем объясняют большой выигрыш в силе передачи винт-гайка?

4.55. В проекте конической фрикционной передачи один из катков был выполнен из текстолита. Из-за отсутствия текстолита каток сделали из чугуна с кожаной обкладкой. Правомерно ли такое действие ?

4.56. Привод с клиноременным вариатором работает от электродвигателя с постоянным отношением P / n . Для какого положения конусов вариатора в диапазоне регулирования следует рассчитывать ремень ?

4.57. Межосевое расстояние a = 3 м ременной передачи с d 1 = 400 и d 2 = = 1000 мм необходимо сократить на 1 м . Как при этом изменится длина ремня, его тяговая способность и долговечность ?

4.58. Тяговая способность ременной передачи оказалась недостаточной, поэтому был установлен натяжной ролик, изменивший a 1 со 120 0 до 200 0 . Во сколько раз изменится тяговая способность передачи, если f = 0,3 ?

4.59. В плоскоременной передаче в 1,5 раза увеличили диаметры шкивов и в 1,2 раза уменьшили толщину ремня. Как изменятся s И в ремне ?

4.60. По какой величине мощности электродвигателя (по потребной P = = 8 кВт или номинальной P = 11 кВт ) следует вести расчет привода ?

|

|

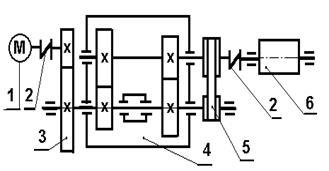

4.61. Проведите экспертизу и изобразите правильную кинематическую схему привода.

Обозначено:

1 - электродвигатель;

2 - муфты;

3 - открытая зубчатая передача;

4 - редуктор Ц2С ;

5 - клиноременная передача;

6 - приводной барабан

4.62. Предложите кинематическую схему и определите КПД привода звездочек двухцепного транспортера, если n ДВ = 1440 мин-1 , n ЗВ = 5 мин-1 .

4.63. Какова частота вращения винта передачи винт-гайка качения, если скорость подачи шпиндельной головки изменить от 5 до 4800 мм/мин ; резьба однозаходная, P = 16 мм.

4.64. Для промежуточного вала чер-вячно-зубчатого редуктора изобразите рас-четную схему, нанеся силы в зацеплениях и реакции опор : Р 1 - полюс зацепления быст-роходной червячной пары ; Р 2 - полюса раз-двоенной тихоходной цилиндрической пары.

4.65. Изобразите, как изменятся эпюры изгибающих моментов на выходном валу редуктора Ц2 , если изменить:

1) наклон зубьев колеса; 2) вращение вала ?

4.66. Общее передаточное число редуктора Ц2 u 0 = 31,5 . Во сколько раз (без учета влияния консольной нагрузки) должны различаться диаметры входного и выходного концов валов ?

|

|

4.67. В каком из двух вариантов расположения блока (на неподвижной или вращающейся осях) требуется больший диаметр оси при постоянном нагружении, вращении и одном и том же запасе прочности. Блок работает длительное время с редкими остановками.

4.68. За счет чего можно увеличить жесткость стального вала ?

4.69. Какие конструктивные решения можно применить, чтобы вывести вал из зоны резонансных колебаний ?

|

|

4.70. Какой из подшипников в предложенных схемах воспринимает внешнюю осевую силу FA ?

4.71. В какой зоне контакта тела каче-ния с кольцами в подшипнике s Н больше ?

4.72. Какие типы подшипников качения следует назначить, если F a / VF r равны: 0,2; 0; 0,6; 2; 8; 20 ?

4.73. Какие подшипники из предложенных пар и почему имеют боль-шую грузоподъемность: 208 или 408 ; 208 или 2208 ; 36308 или 36318;

7208 или 7508 ; 7210 или 7210А ?

4.74. Какой наименьший диаметр d П должен иметь подшипник при его монтаже через выходной цилиндрический конец вала d = 50 мм без съема шпонки с последнего ?

4.75. Подшипник 416 ( С = 128 кН) после выхода из строя был заменен на 32416 ( С = 248 кН). Какого изменения Lh можно ожидать, если F r = 3000 Н ?

4.76. Насколько изменится долговечность шарикоподшипника, если

нагрузку на него увеличить вдвое , а частоту вращения уменьшить в 2 раза ?

4.77. Как изменится долговечность подшипника, если требование по надежности увеличить с 0,9 до 0,96 ?

4.78. Что Вы предпримете, если из 200 подшипников, установленных в редукторах, 16 преждевременно вышли из строя из-за усталостного выкрашивания ?

4.79. Какова допускаемая частота вращения подшипника 212 при пластичной смазке ?

4.80. Какой из подшипников скольжения ( гидродинамический или гидростатический ) Вы установите в узле при его работе с частыми пусками и остановками ?

4.81. Какой из двух одинаковых подшипников скольжения, работающих при недостаточной смазке, имеет большую износостойкость, если один работает при p = 40 МПа и v = 3 м/с , а другой-при p = 30 МПа и v = 5 м/с?

4.82. Промежуточные валы редукторов Ц2 и КЦ установлены на ролико-вых конических подшипниках. Почему на валу редуктора Ц2 - один винтовой регулятор “осевой игры”, а на валу редуктора КЦ - их два ?

|

|

|

|

4.83. Изобразите эпюры вращающих моментов на валах редукторов

|

|

1) 2) 3)

4.84. Сделайте выводы и предложите выход, если для пружины сжатия скорость перемещения подвижного конца задана 7 м/с , а критическая скорость получилась равной 5,6 м /с.

4.85. Муфта имеет допустимый момент [ T ] = 800 Н м . Можно ли её использовать в приводе с номинальным моментом Т = 500 Н м и коэф-фициентом динамичности 2...2,5 ?

4.86. За счет чего можно увеличить передаваемый момент в предохранительной фрикционной муфте ?

4.87. Как влияет на величину Т увеличение угла наклона кулачков в кулачковой предохранительной муфте ?

5. КОНСТРУКТОРСКИЕ ВОПРОСЫ

Отвечая на вопросы раздела, студент должен уметь четко, с соблюдением пропорций изображать на бумаге основные конструкции (и их элементы) деталей машин. Требуемые конструктивные элементы должны быть прора-ботаны по нормам ЕСКД. На схемах и сборочных единицах детали должны

иметь номера позиций с их объяснением. При необходимости письменно даются пояснения конструкции, ее особенностей.

Расшифровку условного обозначения подшипников следует производить по порядку: тип конструктивные особенности серия диаметр внутреннего кольца класс точности и дополнительные сведения .

Как правило, вопросы этого раздела должны начинаться словами “изобразите, нарисуйте, приведите” и т.п., которые для краткости ниже опущены.

5.1. Типы стандартных сварных соединений.

5.2. На примере сварной конструкции изобразите рабочие и связующие швы.

5.3 . Сконструируйте и объясните узел сварной фермы, состоящий из трех уголков.

5.4. В узле сварной рамы обозначьте швы и изобразите варианты стыковки двух швеллеров 16 под прямым углом: а) полками наружу и

б) полками внутрь угла.

5.5. Расшифруйте обозначение на чертеже и нарисуйте изделие:

![]()

![]() ГОСТ 5264-80- Н5-

D

8-

w

ГОСТ 5264-80- Н5-

D

8-

w

![]()

![]() О

О

5.6. Примеры способов стопорения резьб.

5.7. Конструкция, способы установки и недостатки пружинной шайбы.

5.8. Конструктивные способы уменьшения изгиба болтов.

5.9. Изобразите стопорение круглой гайкой и многолапчатой шайбой, а также отдельно элементы этого соединения.

5.10. Шпилечное соединение с пружинной шайбой.

5.11. Болтовое соединение со шплинтовым стопорением гайки.

5.12. Винтовое соединение лапы редуктора к швеллеру рамы (резьба в корпусе редуктора).

5.13. Узел отжимного болта на разъеме корпуса редуктора и крышки.

|

|

5.14. Исправьте ошибки и нарисуйте следующие соединения:

5.15. Способы выравнивания нагрузки по виткам резьбы.

5.16. Способы разгрузки болтового соединения от сдвигающей силы.

5.17. Прессовое и затяжное конусные соединения ступицы на валу.

|

|

5.18. Укажите ошибки в соединении и изобра-зите его правильно.

5.19. Шпоночное соединение ступицы с валом диаметром и длиной 80 мм для шпонок исполнений 1, 2, 3.

5.20. Шлицевые соединения стальной закален ной ступицы и улучшенного вала 8 х 36 х 40 х 7 ГОСТ 1139-80 и 50х 2х 9 H / 9 g ГОСТ 6033-80.

5 .21. Назначение штифтов в сборочных единицах. Рис. к задаче 5.18

Нарисуйте примеры их применения.

5.22. Нарисуйте наиболее общую кинематическую схему привода и объясните размещение в ней передач.

5.23. Предложите варианты кинематической схемы между перекрещива-ющимся осями, если u 0 = 1600 . Привод нереверсивный.

5.24. Сечение цилиндрических шестерни и колеса в зацеплении.

5.25. Конструкция и параметры зубчатого колеса, если z 2 = 100,

mn = 4 мм, b = 80 06’34”, b 2 = 71 мм, производство:

1) мелкосерийное; 2) крупносерийное.

5.26. Конструкция и параметры конического зубчатого колеса.

5.27. Эскизы бочкообразного и фланкированного зубьев.

5.28. Конструкция червячного колеса с зубчатым венцом из БрА10Ж4Н4 для единичного и крупносерийного производства.

5.29. Способы искусственного охлаждения червячных передач.

5.30. Конструкция и геометрические параметры глобоидной червячной передачи.

5.31. Конструктивная схема двухволновой зубчатой передачи.

5.32. Цепь типа ПВ и ее соединительный элемент, если число звеньев равно: 1) 28 ; 2) 27 .

5.33. Основные типы и параметры ремней.

5.34. Конструкция шкивов ременной передачи.

5.35. Натяжные устройства ременных передач.

5.36. Конструкция винтового домкрата и профили резьб, применяемых в нем.

5.37 . Конструкция передачи винт - гайка качения: 1) с профилем резьбы “стрельчатая арка”; 2) с полукруглым профилем резьбы.

5.38. Примеры исполнения фасок для гладких, резьбовых соединений и зубчатых передач.

5.39. Конструктивные элементы валов и возможные концентраторы напряжений на примере конкретной конструкции.

5.40. Формы выходных концов валов.

5.41. Конструкция конического конца вала диаметром d = 36 мм по

ГОСТ 12081.

5.42 . Входной вал редуктора Ц2 в сборе.

5.43. Вал конической шестерни редуктора в сборе.

5.44. Гладкий выходной вал редуктора КЦ в сборе.

5.45. Вал- червяк в сборе при l / d 5.

5.46. Вал червячного колеса в сборе.

5.47. Подшипниковые узлы с накладными и закладными крышками.

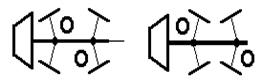

5.48. Схемы опор короткого и длинного валов на радиально-упорных подшипниках качения.

5.49. Расшифруйте обозначения и нарисуйте сечения подшипников: 1) 24-101Т2, 6-180208С17, А5-206Ю ;

2) 2308, 20-102605, 4-3182124К;

3) Х-7606А, 38208, 66-36206Е ;

4) 5-1210Х2, 2007112Д, 5-178820.

5.50. Подшипниковый узел с манжетным уплотнением:

1) для смазки разбрызгиванием;

2) для пластичной смазки.

5.51. Регулирование радиально-упорных подшипников качения при установке: 1) “ враспор “; 2) “ врастяжку “.

5.52. Винтовое регулирование зазоров в конических ролико-подши-пниках.

5.53. Способы регулирования зацепления червячной передачи.

5.54. Способы регулирования конических зубчатых передач.

5.55. Подшипники скольжения с неразъемным и разъемным вклады-шами.

5.56. Схема гидростатического подшипника скольжения.

5.57. Перечислите общие элементы в конструкциях любых редукторов.

5.58. Пружина сжатия, ее параметры и характеристика.

5.59. Типы тарельчатых пружин. Способы сборки комплектов.

5.60. Нарисуйте сечения муфт:

1) дисковой фрикционной; 2) упругой втулочно - пальцевой;

3) зубчатой; 4) упругой с торообразной оболочкой.

5.61 . Расшифруйте запись в спецификации и нарисуйте следующие изделия:

1) БОЛТ 2М20 x 1,5 - 6 g x 100. 109. 40ХН. 016 ГОСТ 7808 - 70.

2) ГАЙКА М12 - Л - 6Н. 5. 059 ГОСТ 5927 - 70.

3) ШПИЛЬКА М16 - 6 g х 120. 46. 026 ГОСТ 22032 -76.

4) ШПОНКА 2 - 18 x 11 x 70 ГОСТ 23360 - 78.

5) ЦЕПЬ 2ПР - 19,05 – 6400 ГОСТ 13568 -75.

6) МАНЖЕТА 2 – 50 x 70 - 4 ГОСТ 8752 - 70.

7) ПРУЖИНА ТАРЕЛЬЧАТАЯ 2 - 2 - 1 - 80 x 32 x 7 x 1 x кд. 12

ГОСТ 3057 - 82.

6. СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. Решетов Д.Н. Детали машин: Учебник.- 4-е изд.- М.: Машинострое-ние, 1989.– 496 с. 2. Леликов О.П. Основы расчета и проектирования деталей и узлов машин: Конспект лекций по курсу Детали машин.- М.: Машиностроение, 2002.– 440 с.

3. Иосилевич Г.Б. Детали машин: Учебник.- М.: Машиностроение, 1988.– 368 с.

4. Иванов М.Н. Детали машин: Учебник.- М.: Высш. шк., 1998.– 383 с.

5. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие.- М.: Высш. шк., 2001.– 447 с.или 2000, 1998, 1985гг.

6. Дунаев П.Ф., Леликов О.П. Детали машин: Курсовое проектирова-ние.– М.: Машиностроение, 2002.– 536 с.

7 . Детали машин: Атлас конструкций: Учеб. пособие. В 2 ч. / Под общ. ред. Д.Н.Решетова .- М: Машиностроение, 1992.– 352 и 296 с.

8. Проектирование механических передач / С.А.Чернавский и др.- М.:

Машиностроение, 1984.– 560 с.

9. Анурьев В.И. Справочник конструктора - машиностроителя: В 3-Т-

- М.: Машиностроение, 2001.– 920, 912 и 864 с. или 1999.

10. Детали машин в примерах и задачах: Учеб. пособие / C .Н. Ничипор-чик и др.- Минск: Вышэйш. шк., 1981.– 432 с.

11. Методические указания кафедры Детали машин и ТММ НГТУ по различным разделам курса, 1998...2003 гг.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ . . . . . . . . . . . . . . . . . . . . . . . . 3

1. ВОПРОСЫ “ДОПУСКА” . . . . . . . . . . . . . . . . . 3

2. ТЕОРЕТИЧЕСКИЕ ВОПРОСЫ . . . . . . . . . . . . . 6

3. РАСЧЕТНЫЕ ЗАДАЧИ . . . . . . . . . . . . . . . . . . 8

4. ЭКСПЕРТНЫЕ ЗАДАНИЯ . . . . . . . . . . . . . . . . 16

5. КОНСТРУКТОРСКИЕ ВОПРОСЫ . . . . . . . . . . . . . 23

6. СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ . . . . 27