Определение основных параметров и компоновка оборудования автономного локомотива

СОДЕРЖАНИЕ: Выбор основных параметров силовой установки и вспомогательного оборудования локомотива. Описание конструкции локомотива. Технические данные тепловоза 2ТЭ116. Особенности конструкции, компоновка и основная техническая характеристика дизеля 1А-5Д49.МПС РФ

Московский Государственный Университет Путей Сообщения

(МИИТ)

Курсовой проект

По дисциплине

Локомотивы. Общий курс

Тема:

Определение основных параметров и компоновка

оборудования автономного локомотива

Выполнила: студентка группы ТЛТ-241

Е.В. Пыхова

Принял: доцент М.А. Яцков

2005г.

Задание на курсовой проект

Исходные данные:

Род службы локомотива - грузовой

Тип передачи - электрическая

Годовой грузооборот - 50млрд. т. км. брутто

Число пар поездов в сутки - 2n=35

Длина участка обращения - Lуо=400км

Расчетный подъем - iр =10‰

Расчетная скорость - Vр=26км/ч

Произвести выбор основных параметров силовой установки и вспомогательного оборудования локомотива исходя из номенклатуры серийных локомотивов.

Описать взаимосвязь основного и вспомогательного оборудования.

Определить тяговые энергетические параметры локомотива: удельную массу, коэффициент полезного действия, коэффициент полезного использования мощности для тяги, коэффициент тяги.

Выполнить индивидуальное задание.

Графическая часть (компоновочная система локомотива на формате А1).

Содержание

Введение

I. Выбор основных параметров силовой установки и вспомогательного оборудования локомотива

1.1 Выбор основных параметров силовой установки

1.2 Технико-экономические параметры тепловоза

II. Краткое описание конструкции локомотива

2.1 Анализ конструкции локомотива

2.2 Описание конструкции локомотива

2.2.1 Основные технические данные тепловоза 2ТЭ116

2.2.2 Особенности конструкции, компоновка и основная техническая характеристика дизеля 1А-5Д49

2.2.3 Особенности конструкции силовой передачи

2.2.4 Краткое описание конструкции экипажной части

2.2.5 Краткое описание основных систем тепловоза.

III. Индивидуальная часть

3.1 Рессорное подвешивание

3.2 Пружинный комплект

3.3 Фрикционный гаситель колебаний

Заключение

Список используемой литературы

Приложение 1

Введение

1956г. Вошел в историю развития транспорта как год начала грандиозной технической реконструкции тяги на железных дорогах Советского Союза. Состоявшийся в феврале 1956г. XX съезд Коммунистической партии Советского Союза в директивах по шестому пятилетнему плану развития народного хозяйства СССР на 1956-1960гг. указал: В целях повышения провозной способности железных дорог осуществить работы по технической реконструкции тяги на железнодорожном транспорте путем широкого внедрения электровозов и тепловозов с тем, чтобы уже в 1960г. Было выполнено ими 40-45% всего грузооборота. Этими же директивами была намечена электрификация в 1956-1960гг.8100км железных дорог.

В 1956г. на магистральные дороги поступили последние паровозы, строительство которых на отечественных заводах продолжалось 110 лет. Сыграв исключительную роль в экономическом развитии страны, справившись с перевозками в тяжелые годы гражданской и Великой Отечественной войн, выполнив основную работу в первое послевоенное десятилетие, паровоз начал быстро уступать все новые и новые участки более совершенным локомотивам - электровозам и тепловозам.

Замена паровозов электровозами и тепловозами дала значительную экономию топлива, снизила эксплуатационные расходы и увеличила провозную способность дорог.

Многие участки железных дорог в 1956г. обслуживались паровозами с применением двойной тяги, что вело к росту эксплуатационных расходов, усложняло экипировку паровозов и увеличивало количество локомотивных бригад. Замена же двух паровозов одним мощностью 3500-4000л. с., который при условии ограничения нагрузки от колесных пар на рельсы до 21-23тс можно было выполнить только в виде сочлененного локомотива, потребовала бы больших затрат на реконструкцию деповских устройств и самих депо. Кроме того, как показал опыт, при достижении размеров движения на двухпутной линии более 50 пар грузовых поездов в сутки, паровая тяга уже не могла обеспечить бесперебойное движение поездов, особенно в зимних условиях.

Электрические системы управления электровозами и тепловозами позволяют соединить несколько секций с сохранением управления ими с одного поста, что дает возможность реализовать большие мощности без увеличения количества локомотивных бригад.

В связи с широкомасштабной электрификацией железных дорог и переводом многих линий с паровозной на электрическую и дизельную тягу насущной стала проблема концентрации и роста научно-технических кадров. Министерство электротехнической промышленности - ведущий изготовитель электровозов и Министерство транспортного машиностроения - ведущий изготовитель тепловозов выбрали разные пути ее решения. Министерство электротехнической промышленности организовало в 1958г. на Новочеркасском электровозостроительном заводе Научно-исследовательский институт электровозостроения (ЭлНИИ), который в 1964г. был преобразован во Всесоюзный научно-исследовательский и проектно-конструкторский институт электровозостроения. С 1973г. этот институт стал технологическим и получил полное наименование Всесоюзный научно-исследовательский, проектно-конструкторский и технологический институт электровозостроения (сокращенно ВЭлНИИ). С самого начала создания института электровозостроения в него были включены проектно-конструкторские подразделения, имевшиеся в то время у Новочеркасского электровозостроительного завода.

Министерство транспортного машиностроения при создании своего Всесоюзного научно-исследовательского тепловозного института (ВНИТИ) в Коломне не образовало в нем подразделений, занимающихся проектированием новых локомотивов. Главные конструкторы тепловозов со своими подразделениями оставались на тепловозостроительных заводах, что позволило исключить длительную притирку между научно-исследовательским институтом и заводами-изготовителями, долгое время происходившую между НЭВЗом и ЭлНИИ.

В 1956 г. Ворошиловградский и Коломенский заводы прекратили выпуск паровозов, и перешли на строительство магистральных тепловозов серии ТЭ3. Министерство транспортного машиностроения приняло решение о широкой кооперации при постройке тепловозов серии ТЭ3 между Харьковским, Ворошиловградским и Коломенским заводами. Харьковскому заводу транспортного машиностроения и Коломенскому тепловозостроительному заводу было поручено изготовление дизелей, Ворошиловградскому - кузовов и тележек. Сборка тепловозов была организована на всех трех заводах, но затем весь выпуск тепловозов серии ТЭ3 был сосредоточен на Ворошоловградском (в 1858-1970гг. - Луганском) тепловозостроительном заводе.

Муромский завод построил первые маневровые (промышленные) тепловозы в конце 1956 г., а в 1957 г. полностью перешел на выпуск тепловозов.

Завершив выпуск паровозов в 1950 г., Брянский машиностроительный завод вновь приступил к постройке локомотивов в 1958 г. На заводе началось изготовление маневровых тепловозов серии ТЭМ1 с дизелями Пензенского и электрооборудованием Харьковского завода тепловозного электрооборудования. Последний в дальнейшем получил наименование завод Электротяжмаш.

Одновременно с увеличением протяженности линий магистральных железных дорог, переводимых на тепловозную тягу, росло и количество магистральных тепловозов с электрической передачей. В нашей стране их строили три завода: Харьковский завод транспортного машиностроения им.В.А. Малышева, Коломенский тепловозостроительный завод им.В. В. Куйбышева и Ворошиловградский (в 1958-1970 гг. - Луганский) тепловозостроительный завод им. Октябрьской революции. Поступление с зарубежных заводов, кроме одного локомотива, не было.

В этот период росли не только количественные, но и качественные показатели производства тепловозов с электрической передачей. Секционная мощность локомотивов увеличилась в два раза: с 2000 л. с. (тепловоз серии ТЭ3) до 4000 л. с. (тепловоз серии ТЭП70). В начале 70-х годов был освоен выпуск тепловозов серии 2ТЭ116, у которых вместо электрической передачи постоянного тока была применена передача переменно-постоянного тока с более легким и надежным синхронным тяговым генератором. В конце 50-х и начале 60-х гг. первые пассажирские тепловозы с электрической передачей (серий ТЭ7, ТЭП10, ТЭП10Л) создавались на базе грузовых тепловозов путем их соответствующей доработки: уменьшения передаточного числа тяговых редукторов, применение электропневматических тормозов и т.д. Позднее для вождения пассажирских поездов стали применяться специально спроектированные тепловозы (серий ТЭП60, 2ТЭП60, ИЭП70) с опорным рамным подвешиванием тяговых электродвигателей вместо опорно-осевого и рядом других существенных отличий от грузовых локомотивов.

Имея возможность совершать без пополнения запаса топлива пробег более 1000 км, тепловозы с конца 50-х г., как электровозы, стали во многих местах следовать с поездами без отцепки на значительные расстояния. Тяговые плечи локомотивов трансформировались в участке их обращения, а при значительной разветвленности последних - в зоны или полигоны работы с поездами. Особенно это относилось к пассажирскому движению.

Среди самых больших участков обращения пассажирских тепловозов на сети отечественных железных дорог можно выделить следующее: Можайск - Калининград через Витебск, Даугавплс (1314 км; тепловозы депо Смоленск, Витебск); Тобол - Кулунда (1240 км; тепловозы депо Ерментау); Ленинград - Здолбунов (1229 км; тепловозы депо Ленинград - Варшавский); Ленинград - Кандалакша (1172 км; тепловозы депо Кандалакша).

К середине 70-х г. большинство участком, зоны полигоном работы как пассажирских, так и грузовых тепловозов с электрической передачей сократилось по своей длине и совсем исчезло в связи с электрификацией железных дорог.

Отсутствие у тепловозов необходимости пополнять запасы воды обусловило первоочередность перевода на тепловозную тягу не электрифицированных линий, расположенных в безводных районах и там, где водоснабжение затруднено. Поэтому в начале 60-х г. тепловозы заменили паровозную тягу на главных направлениях степных районов Украины, России, Казахстана и Сибири, а также в Средней Азии.

I. Выбор основных параметров силовой установки и вспомогательного оборудования локомотива

1.1 Выбор основных параметров силовой установки

Касательная сила тяги определяется из условия равномерного движения поезда с расчетной скоростью (Vр ) на расчетном подъеме (iр ), когда имеет место равенство сил полного сопротивления движению поезда (Wк ) и касательной силы тяги локомотива (Fк ):

![]()

Fк = Wк = P (о ’ + iр ) +Q (о + iр ) (н) (1.1)

где о ’ и о ” - основное удельное сопротивление движению локомотива и вагонов, н/кН;

Q и P- вес состава и локомотива, кН.

Для принципиальных расчетов, предусмотренных в курсовой работе, значения о ’и о ” можно заменить определенной величиной о о ’ о , находящееся в пределах 1,2 - 1,4 н/кН, тогда

Fк = Wк = (P +Q). (о + iр ) (н) (1.2)

Величина P принимается предварительно, исходя из средней нагрузки на ось 23т/ось, примем массу локомотива m=130 тонн, тогда

![]() Н

Н

Масса состава mгр грузового поезда определяется по исходным данным из уравнения:

![]() (т) (1.3)

(т) (1.3)

где Г - годовой грузооборот в обоих направлениях, т. км. бр, Г![]() т. км. бр; 2nгр -

число пар грузовых поездов в сутки, 2nгр

=35; Lyo- длина участка обращения локомотивов, т, Lyo=400т.

т. км. бр; 2nгр -

число пар грузовых поездов в сутки, 2nгр

=35; Lyo- длина участка обращения локомотивов, т, Lyo=400т.

![]() т

т

Вес грузового поезда определяется из формулы:

![]() (Н) (1.4)

(Н) (1.4) ![]() Н;

Н;

тогда касательная сила тяги по формуле (1.1):

![]() кН

кН

Рассчитываем касательную мощность локомотива из формулы:

![]() (кВт), (1.5)

(кВт), (1.5)

где Fк имеет размерность кН, тогда

![]() кВт

кВт

Эффективная мощность силовых установок тепловоза определяется из формулы:

![]() , (1.6) или

, (1.6) или

(1.7)

(1.7)

где мощн - коэффициент полезного использования мощности для тяги, для тепловозов с электрической передачей мощн =0,7-0,85;

тг - коэффициент полезного действия тягового генератора тг =0,94-0,96

ву - коэффициент полезного действия выпрямительной установки ву =0,99

тэд - коэффициент полезного действия тяговых электродвигателей тэд =0,91-0,92

зп - коэффициент полезного действия тяговой зубчатой передачи зп =0,96-0,98

всп - коэффициент отбора мощности от силовой установки на вспомогательные нужды всп =0,92-0,85

![]() кВт

кВт

Выбираем тепловоз серии 2ТЭ116, Nе=2250кВт.

Число секций локомотива подсчитывается по формуле:

![]() (1.8)

(1.8)

где ![]() - мощность одной секции серийного локомотива.

- мощность одной секции серийного локомотива.

![]() = 11340/ 2250 = 5,04 секций

= 11340/ 2250 = 5,04 секций

Принимаем 6 секций. Так как округление количества секций произошло в большую сторону, то возникает запас по силе тяги локомотива, а следовательно, появляется возможность увеличить первоначальный заданный вес состава, определив его расчетное значение по следующей формуле:

(

1.9)

(

1.9)

где ![]() - уточненное расчетное значение веса состава, кН;

- уточненное расчетное значение веса состава, кН;

![]() - расчетная сила тяги выбранного локомотива (при расчетной скорости

- расчетная сила тяги выбранного локомотива (при расчетной скорости ![]() ), Н;

), Н;

![]() ,

,![]() - основные удельные сопротивления движению соответственно локомотива и вагонов при скорости движения

- основные удельные сопротивления движению соответственно локомотива и вагонов при скорости движения ![]() , н/кН.

, н/кН.

![]()

![]() т

т

1.2 Технико-экономические параметры тепловоза

Значение коэффициента, учитывающего расход мощности на привод вспомогательных агрегатов тепловоза:

![]() (1.10)

(1.10)

где ![]() - расход мощности на привод вспомогательных агрегатов

- расход мощности на привод вспомогательных агрегатов

![]()

Значение коэффициента полезного использования мощности дизеля на тяги:

![]() (1.11)

(1.11)

К.П.Д. тепловоза при номинальном режиме работы дизеля:

![]() (1.12)

(1.12)

где ![]() - удельный расход топлива кг/кВт;

- удельный расход топлива кг/кВт; ![]() - теплота сгорания топлива,

- теплота сгорания топлива, ![]() = 42500кДж/кг

= 42500кДж/кг

![]() (1.13)

(1.13)

![]()

![]()

Значение удельной силы тяги локомотива:

![]() (Н/кВт) (1.14)

(Н/кВт) (1.14)

![]() Н/кВт

Н/кВт

Значение удельной массы: ![]()

![]() (кг/кВт) (1.15)

(кг/кВт) (1.15)

где ![]() - служебная масса

- служебная масса

![]() кг/кВт

кг/кВт

Коэффициент тяги:

![]() (1.16)

(1.16)

![]()

II. Краткое описание конструкции локомотива

2.1 Анализ конструкции локомотива

Локомотив, как сложная техническая система состоит из совокупности подсистем и элементов, которые взаимосвязаны между собой и выполняют заданные функции, направленные на достижение определенной цели - создание управляемой силы тяги.

Подсистема локомотива могут быть скомпонованы и рассмотрены по иерархическому принципу. Например, подсистемами первого уровня являются наиболее крупные агрегаты, узлы и их совокупности, такие как: силовая установка, экипаж, передача, вспомогательное оборудование. Каждая из подсистем первого уровня в свою очередь состоит из менее масштабных и сложных подсистем второго уровня. Так экипаж образован следующими подсистемами второго уровня: кабины машиниста, главной рамы с кузовом и тележками. Передача тепловоза включает в себя подсистемы второго уровня, такие как тяговый генератор и тяговые электродвигатели. Подсистемами третьего уровня, например для тележки, могут быть рамы тележки, опорно-возвращающие устройства, устройства передачи силы тяги, тяговые электродвигатели, колесные пары и передаточные механизмы, обеспечивающие связь тяговых электродвигателей с колесными парами, а также тормозное оборудование.

Анализируя устройство технических систем, можно рассматривать их до уровня элементов - деталей, изготовленных из одной заготовки. Например, элементами подсистемы третьего порядка колесной пары тепловоза типа 2ТЭ116 являются: ось, колесный центр, бандаж, стопорные кольца и зубчатое колесо тяговой передачи.

Между подсистемами и элементами локомотива имеются определенные связи (отношения), которые с закономерной необходимостью определяют функциональные свойства (качество) системы (локомотива) в целом. Например, связи подсистем и элементов передачи определяют такие функциональные качества локомотива, как сила тяги, скорость, движение, К.П.Д. Связи подсистем и элементов экипажа определяют динамические, тяговые и ходовые свойства локомотива (Рис.1).

При анализе устройства и принципов функционирования локомотива, принимая во внимание вышеизложенные соображения, прежде всего необходимо составить его упрощенную структурно-функциональную схему. Затем следует выделить подсистемы первого, второго и третьего уровней локомотива. Описать принципы и особенности устройства подсистем; приводя их основные технические характеристики. Следующим этапом анализа локомотива должно быть описание функциональных связей подсистем. При этом должно быть составлено общее описание работы как отдельных подсистем, так и технической системы локомотива в целом. Здесь необходимо объяснить смысл и физические принципы преобразования энергии в передаче. Показать принципы управления локомотивом, как человеко-машинной системы, отметив также, каким образом при различных штатных ситуациях (троганье, разгон, выбег, торможение) реализуется управляющее воздействие машиниста на подсистемы локомотива. Проанализировать взаимодействие подсистем экипажа при движении локомотива по прямым и кривым участкам ж. д. пути, пояснив при этом принципы устройства и работы подсистем, относящихся к ходовой части локомотива.

2.2 Описание конструкции локомотива

2.2.1 Основные технические данные тепловоза 2ТЭ116

Магистральный двух секционный тепловоз 2ТЭ116 мощностью 2x3060л. с., предназначенный для грузовой службы на железных дорогах России, сконструирован тепловозостроительным заводом им. Октябрьской Революции (г. Ворошиловград) в содружестве с заводами: тепловозостроительным им. Куйбышева (г. Коломна), транспортного машиностроения им. Малышева, Электротяжмаш им. Ленина, Электромашина (г. Харьков) и отраслевыми институтами тепловозостроения (ВНИТИ) и Министерства путей сообщения (ЦНИИ МПС).

На этих тепловозах применены: высокоэкономичные четырехтактные дизели; электрическая передача переменно-постоянного тока; полупроводниковая система автоматического регулирования возбуждения; электрический привод вентиляторов холодильной камеры, охлаждения выпрямительной установки и тяговых электродвигателей; развитая система очистки воздуха охлаждения электрических машин со степенью очистки до 80%; тяговая передача с упругой ведомой шестерней; бесчелюстная тележка с повышенным коэффициентом использования сцепного веса и ряд других прогрессивных конструкций, обеспечивающих высокие технико-экономические и эргономические показатели тепловоза.

Тяговая характеристика тепловоза 2ТЭ116 (рис.2) построена по электромеханическим характеристикам тягового электродвигателя ЭД-118А для стандартных атмосферных условий.

Основная доля улучшения тягово-экономических свойств тепловоза приходится на улучшенные экономические показатели дизеля.

|

Тяговая характеристика тепловоза 2ТЭ116.

переход с полного возбуждения на первую ступень ослабления возбуждения тяговых электродвигателей; переход с первой ступени ослабления возбуждения на вторую ступень; переход со второй ступени ослабления возбуждения на первую ступень; переход с первой ступени ослабления возбуждения на полное возбуждение тяговых электродвигателей;

А - ограничение по сцеплению:

![]() ,

, ![]() кН (138 тс),

кН (138 тс), ![]() ;

;

Б - длительная сила тяги,

![]() кН (26 тс),

кН (26 тс), ![]() км/ч

км/ч

Основные технические данные тепловоза 2ТЭ116 сведены в таблицу 2.2.1

Таблица 2.2.1

Основные технические данные тепловоза 2ТЭ116 (одной секции).

| Род службы | грузовой |

| Осевая характеристика | 30 -30 |

| Мощность дизеля, кВт | 2250 |

| Конструкционная скорость, км/ч | 100 |

| Служебный вес, тс | 138 |

| Нагрузка от оси на рельс, тс | 23 |

| Длительная сила тяги на ободе колеса при скорости 24,7км/ч и новых бандажах, кгс | 25300 |

| Передача | электрическая переменно-постоянного тока |

| Минимальный радиус проходимых кривых, м | 125 |

| Тип экипажной части | тележечный |

| Тип тележки | трехосная |

| Число тележек | 2 |

| Диаметр бандажей по кругу катания, мм | 1050 |

| Тип тяговых приборов | автосцепка СА-3 |

Запасы, кг топлива воды масла в системе дизеля Песка |

7000 1200 1000 1000 |

| Габарит по ГОСТ 9238-73 | 1-Т |

| Длина по осям автосцепок, мм | 18150 |

| Ширина по раме, мм | 3080 |

| Высота по вентилятору, мм | 5104 |

2.2.2 Особенности конструкции, компоновка и основная техническая характеристика дизеля 1А-5Д49

Дизель-генератор 1А-9ДГ состоит из дизеля 1А-5Д49 и синхронного генератора, установленных на общей поддизельной раме и соединенных муфтой пластинчатого типа.

Дизель является одной из модификаций мощностного ряда тепловозных дизелей типа 16ЧН 26/26, разработанных тепловозостроительным заводом им. Куйбышева (г. Коломна).

Дизель-генератор обладает рядом достоинств. Он удобен в обслуживании и ремонте, его сборка и разборка производится агрегатами (узлами), что обеспечивает взаимозаменяемость. Высокая надежность и износостойкость деталей обеспечивается изготовлением их из высококачественных материалов, рациональным применением современных методов химико-термической обработки и поверхностного упрочнения и применением качественных покрытий.

Дизель четырехтактный, V-образный, 16-цилиндровый с газотурбинным наддувом и охладителем наддувочного воздуха. Разрезы дизель-генератора представлены на рис.3 и рис.4. Рама под дизель и генератор сварная. В поддон заливается масло в количестве 1000л. Блок цилиндров сварно-литой, подшипники коленчатого вала подвесного типа. Коленчатый вал цельнолитой из высокопрочного чугуна, азотированный. Для уменьшения напряжений, возникающих вследствие крутильных колебаний в системе: привод вспомогательных агрегатов - коленчатый вал дизеля - ротор генератора, на переднем конце коленчатого установлен демпфер. Шатунный механизм состоит из главных и прицепных шатунов. Прицепной шатун болтами крепится к пальцу, установленному в проушинах главного шатуна. Поршень составной.

Головка крепится к тронку шпильками.

В отверстия тронка установлен палец плавающего типа, застопоренный от осевого перемещения кольцами. Поршни охлаждаются маслом, поступающим из масляной системы дизеля через шатуны.

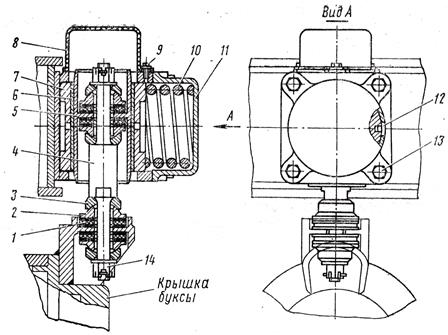

Рис. 3. Дизель-генератор 1А-9ДГ. 1-втулка цилиндра, 2-поршень, 3-крышка цилиндра, 4-лоток, 5-объединеный регулятор, 6-топливный насос, 7-выпускной коллектор, 8-блок цилиндров, 9-шатуны, 10-охладитель масла.

Рис. 4. Дизель-генератор 1А-9ДГ. Продольный разрез. 1-масляный насос.2-фильтр грубой очистки масла, 3-водяной насос, 4-охладитель надувочного воздуха, 5-турбокомпрессор, 6-выпускные трубы, 7-форсунка, 8-механизм управления топливными насосами, 9-валопровод вспомогательных агрегатов, 10-привод распределительного вала, 11-муфта, 12-рама, 13-демпфер, 14-привод насосов.

В крышке расположены два впускных и выпускных клапана, форсунка и индикаторный кран. На крышке установлены рычаги привода клапанов. Крышка нижней плоскостью опирается на блок и крепится к нему четырьмя шпильками, ввернутыми в плиту блока цилиндров. Втулка цилиндра подвешена и прикреплена к крышке цилиндра шпильками. Стык между крышкой и втулкой (газовый стык) уплотняется стальной омедненной прокладкой. На втулку напрессована рубашка, которая образует полость для прохода охлаждающей воды.

Лоток с распределительным валом расположен на верхней части блока. На лотке установлены топливные насосы. Распределительный вал один на оба ряда цилиндров, приводится во вращение от коленчатого вала шестеренчатой передачей, имеющейся на заднем торце блока цилиндров, которая одновременно является приводом объединенного регулятора, механического тахометра, предельного выключателя, возбудителя, стартер-генератора и вентилятора охлаждения генератора. Топливная система высокого давления состоит из 16-ти индивидуальных насосов золотникового типа и 16-ти форсунок закрытого типа. Топливо от насосов подается к форсункам по форсуночным трубкам.

Топливоподкачивающая система состоит из топливоподкачивающего насоса, фильтра грубой очистки, установленных на тепловозе, фильтров тонкой очистки и подпорного клапана, обеспечивающего необходимое давление топлива, поступающего к топливным насосам.

Предельный выключатель в случае повышения вращения частоты коленчатого вала выше допустимой посредством рычажной передачи выключает подачу топлива в цилиндры дизеля.

С помощью привода механического тахометра можно периодически по мере необходимости включать тахометр для проверки частоты вращения коленчатого вала.

Масляная система состоит из насоса, фильтра тонкой очистки, теплообменника, фильтров грубой очистки, центробежных фильтров и маслопрокачивающего насоса.

Все агрегаты и трубопроводы масляной системы, кроме фильтров тонкой очистки, расположены на дизеле.

Система охлаждения дизеля водяная, принудительная, двухконтурная, замкнутого типа.

Циркуляция воды в системе обеспечивается с помощью центробежных насосов.

Картер дизеля вентилируется путем отсоса газов на всасывание в турбокомпрессор.

Величина разрежения в картере регулируется автоматически.

В целях предотвращения скопления масла в ресивере надувочного воздуха на дизеле имеется система удаления масла из ресивера в емкость, расположенную с левой стороны в раме. Для контроля работы этой системы на раме предусмотрен специальный штуцер.

На переднем торце дизеля установлены привод насосов, водяные и масляный насосы, турбокомпрессор, охладитель надувочного воздуха, реле давления масла, автомат системы вентиляции картера.

С левой стороны дизеля расположены фильтр масла грубой очистки, центробежные фильтры, теплообменник масла, объединенный регулятор, пусковой сервомотор, привод механического тахометра и тахометр, с правой стороны дизеля - фильтр тонкой очистки топлива, предельный выключатель и маслоотделительный бачок системы вентиляции картера.

С переднего торца дизеля от привода насосов имеется возможность отбирать мощность на привод вспомогательных нужд тепловоза.

Пуск дизеля осуществляется через привод распределительного вала стартер-генератором, расположенным на тяговом генераторе.

Пуск в генераторном режиме стартер-генератор питает цепи управления тепловозом и производит подзарядку аккумуляторных батарей.

На тяговом генераторе также расположен возбудитель тягового генератора, получающий вращение от привода распределительного вала.

Стартер-генератор и возбудитель соединены с приводом распредвала двойными резиновыми пальцевыми муфтами.

В системе тепловоза предусмотрена защита дизеля от перегрева воды и масла.

На переднем торце дизеля установлено реле давления масла КРД-4, обеспечивающее через систему управления тепловоза защиту дизеля в случае отсутствия давления масла (сброс нагрузки, остановка дизеля, сигнализация по падению масла).

Имеется также защита дизеля от повышения давления газов в картере.

Конструктивные параметры и основные характеристики дизель-генератора приведены в таблице 2.2.2.1

Таблица 2.2.2.1

Конструктивные параметры и основные характеристики дизель-генератора.

| Обозначение дизеля по ГОСТ 4393-74 | 16ЧН 26/26 |

| Условное обозначение дизеля | 1А-5Д49 |

| Номинальная мощность дизеля при нормальных условиях, кВт | 2250 |

Частота вращения, об/мин Номинальная Минимальная |

1350 350 |

| Удельный эффективный расход топлива, г/кВтч | 208 |

| Удельный расход масла, г/кВтч | 1,76 |

| Число цилиндров | 16 |

| Рабочий объем цилиндра, л | 221 |

| Порядок нумерации цилиндра | От переднего торца |

| Порядок работы цилиндра | 1П-4Л-5П-2Л-7П-6Л-3П-1Л-8П-5Л-4П-7Л-2П-3Л-6П-8Л |

| Диаметр цилиндра, мм | 260 |

| Ход поршня, мм | 260 |

| Направление вращения коленчатого вала, если смотреть со стороны генератора | По часовой |

Фаз газораспределения, град Начало открытия впускных клапанов до ВМТ Конец закрытия впускных клапанов после НМТ Начало открытия выпускных клапанов до НМТ Конец закрытия выпускных клапанов после ВМТ |

55 30 50 35 |

| Общий угол опережения подачи топлива, град, поворота коленчатого вала при входе плунжера топливного насоса на величину 5 мм | 23-24 |

Параметры дизеля на номинальной мощности при нормальных условиях: Температура выпускных газов перед турбокомпрессором, не более 0 С Температура выпускных газов по цилиндрам, не более, 0 С Давление сгорания, кгс/см2 Давление надувочного воздуха, кгс/см2 |

620 580 115 1,35+0,15 |

Температура воды на выходе из дизеля: Рекомендуемая, 0 С Максимально допустимая, 0 С |

75-90 104 |

Температура масла на входе дизеля: Рекомендуемая, 0 С максимально допустимая, 0 С |

60-75 80 |

Давление масла на входе в дизель при температуре масла, 0 С На номинальной частоте вращения, кгс/см2 На минимальной частоте вращения, кгс/см2 |

80 4,0 1,0 |

Габаритный размер дизель-генератора, мм Длина Ширина Высота |

6188 1920 2972 |

Вес дизель-генератора, кгс С алюминиевыми корпусами приводов С чугунными корпусами приводов |

2600 24500 26000 |

2.2.3 Особенности конструкции силовой передачи

Силовая передача на тепловозе 2ТЭ116 переменно-постоянного тока состоит из следующих основных узлов: тягового генератора ГС-501А, выпрямительной установки УВКТ-5, тягового электродвигателя ЭД-118А, тягового редуктора и колесной пары.

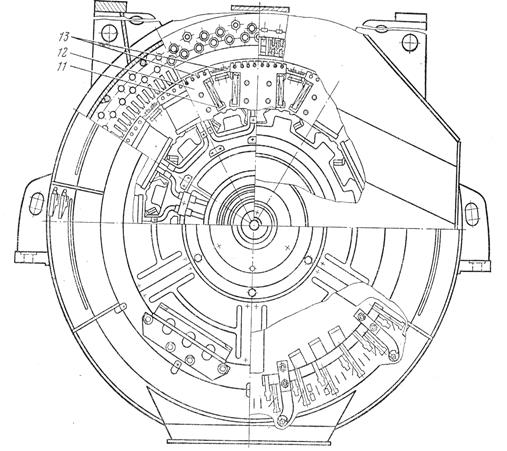

Тяговый генератор. (рис.5) Тяговый генератор ГС-501А переменного тока предназначен для эксплуатации на тепловозах с электрической передачей переменно-постоянного тока и служит для преобразования механической энергии дизеля в электрическую.

Вырабатываемый генератором трехфазный переменный ток частотой 100 Гц идет в выпрямительную установку, а затем выпрямленный - к тяговым электродвигателям постоянного тока.

Рис. 5. Поперечный разрез тягового синхронного генератора ГС-501А 11-катушка полюса ротора.12-полюс ротора, 13-демпферная обмотка.

Генератор ГС-501А представляет синхронную электрическую машину защищенного исполнения, с явно выраженными 12 полюсами на роторе, с независимым возбуждением, с принудительной вентиляцией. Охлаждающий воздух подается осевым вентилятором через сборный стальной патрубок со стороны, противоположной контактным кольца (со стороны дизеля). В нижней части подшипникового щита под контактными кольцами укреплен стальной патрубок для выброса в атмосферу нагретого воздуха. При необходимости воздух может частично выбрасываться в кузов тепловоза.

Расход охлаждающего воздуха и падения статического напора приведены в технической характеристике.

Вращение генератора по часовой стрелке, если смотреть со стороны контактных колец.

Состоит генератор из неподвижной части статора, в пазах которого располагаются две трехфазные, волновые двухслойные обмотки и вращающиеся части - ротора с полюсами возбуждения, питаемыми постоянным током через щетки и кольца.

Статор имеет сварной корпус, изготовленный из стальных листов, которым с помощью вальцевания придается цилиндрическая форма. К корпусу статора приварены опорные лапы для установки генератора, ребра с проушинами - для подъема и транспортировки, а также кронштейны для установки синхронного возбудителя и стартер-генератор.

Ротор имеет сварной литой корпус, на который нашихтован и спрессован пакет из стальных двухмиллиметровых листов и индуктора. В этих листах выштампованы пазы формой ласточкиного хвоста, в которых на готовом корпусе ротора клиньями крепят 12 полюсов моноблочной конструкции. В пазы полюсных наконечников встроена демпферная (успокоительная) обмотка, которая снижает перенапряжение на фазах в динамических режимах работы.

Подшипниковый щит сварной конструкции является несущей частью. В щите имеется выемная ступица, обеспечивающая возможность замены роликового подшипника без снятия щита с генератора и без отъема генератора от дизеля.

Конструкция щеткодержателя предусматриваем постоянные усилия нажатия пружины на щетку независимо от износа последней. Всего 6 щеток ЭГ-4, снабженных резиновыми амортизаторами, через которые на щетку передаются постоянные усилия нажатия рычага пружины, равные 1,7-2 кгс.

Конструкцией генератора предусмотрено предохранение всего крепежа от самоотвинчивания и коррозии.

Характеристики тягового генератора ГС-501А.

Активная мощность, кВт2190 Линейное напряжение, В290/535 Действующее значение линейного тока, А2х2350/2х1330 к. п. д.,%94,1/95,8 Наибольший ток, А2х3700 Частота вращения вала, с-1 (об/мин) 16,7/1000 Масса, кг: 6000

Класс изоляции: обмотки статора Hполюсов ротора F.

Выпрямительная установка УВКТ-5. Выпрямительная установка на кремниевых лавинных вентилях предназначена для питания выпрямленным током тяговых электродвигателей и состоит из одного шкафа с вентилями. Электрическая схема ВУ представляет собой два трехфазных моста, включенных параллельно и питающихся от тягового синхронного генератора. Каждое плечо моста ВУ состоит из 10 параллельных ветвей, в каждой из которых по два последовательно соединенных вентиля. Вентили собраны в отдельные блоки с охладителями по 8 штук, причем на каждой стороне ВУ расположены по 15 блоков. Конструкция ВУ допускает двухстороннее обслуживание.

Тяговый электродвигатель ЭД-118А (рис 6). Предназначен для привода колесных пар тепловоза через одноступенчатый прямозубый редуктор. Тяговый электродвигатель ЭД-118А является электрической машиной постоянного тока с последовательным возбуждением. На тепловозе установлено 6 ТЭД, по одному на каждую ось. В электродвигателе имеются 4 главных и 4 дополнительных полюса. Главные полюсы создают магнитный поток. Дополнительные полюсы в сочетании с электрографитными щетками обеспечивают нормальную коммутацию без подгара коллектора и электрощеток.

Якорь представляет собой вращающуюся часть электродвигателя и состоит из сердечника напрессованного на вал коллектора, в петушки которого впаяны концы секции, уложенной в сердечник якорной обмотки. Сердечник нашихтован на вал из штампованных листов электротехнической стали. Обмотка якоря петлевая с уравнительными соединениями. Коллектор арочного типа собран из штампованных пластин твердотянутой коллекторной меди, имеющей в поперечном сечение форму трапеции.

Для облегчения массы коллектора в медных пластинах выштампованы отверстия.

Рис.6. Тяговый электродвигатель ЭД-118А. 22-вкладыши моторно-осевого подшипника, 23-корпус моторно-осевого подшипника, 24-механизм смазывающего фитиля моторно-осевого подшипника.

Тяговый редуктор Тяговый редуктор тепловоза предназначен для повышения вращающего момента, подаваемого тяговым двигателем на колесную пару, и обеспечение заданной длительной конструкционной скорости движения тепловоза.

Зубчатая передача редуктора при опорно-осевом подвешивании тягового электродвигателя работает в тяжелых условиях из-за переменных режимов работы и динамических нагрузок, перекосов зубчатых колес, от деформации оси и вала якоря, а также перекосов остова тягового электродвигателя вследствие зазоров в осевом подшипнике, которые в эксплуатации могут достигать 2 мм и более. Для обеспечения надежности и увеличения срока службы редуктора зубчатое зацепление выполнено с самоустанавливающимся зубчатым венцом упругого колеса. Венец и ведущую шестерню изготавливают из легированных сталей.

Основные параметры зубчатой передачи:

Модуль, мм:

Шестерни 17 колеса 75

Модуль, мм:

угол исходного контура, град. 10

Диаметр окружности выступов, мм:

Шестерни 198,88

колеса 777,5

передаточное число 4,412

межцентровое расстояние, мм 468,8

Колесная пара. Колесную пару тепловоза образуют напрессованные на ось колесные центры с бандажами. Колесные пары тепловоза воспринимают и передают на рельсы вес кузова и тележек со всем оборудованием, а также собственный вес с деталями, смонтированными непосредственно на колесных парах. При движении тепловоза каждая колесная пара, взаимодействуя с колеей, воспринимает удары, порождаемые неровностями пути и направляющими силами, и в свою очередь сама воздействует на путь. Кроме того колесной паре передается вращающий момент тягового электродвигателя, а в месте контакта колес с рельсами образуются силы тяги и торможения.

Колесные центры унифицированной колесной пары изготовлены из стальной отливки и состоят из ступицы, обода и диска. Колесные центры напрессовывают на ось с усилием 1100-1500 кН при насаженных бандажах, и 950-1440 кН - без бандажей.

Бандажи являются той частью колес, которая непосредственно взаимодействует с рельсами. Материал бандажа должен обладать высокой прочностью, чтобы сопротивляться износу и снятию, и быть достаточно вязким, чтобы сопротивляться ударным нагрузкам.

2.2.4 Краткое описание конструкции экипажной части

Экипажная часть состоит из кузова, главной рамы, ходовой части.

Кузов (рис.8). Кузов тепловоза 2ТЭ116 выполнен с несущей рамой и состоит из главной несущей рамы, кабины машиниста с проставкой, кузова над дизелем и охлаждающего устройства.

Главная рама (рис.7). Главная рама предназначена для восприятия веса оборудования, находящегося в кузове тепловоза, передача тягового усилия тормозных сил, динамических и ударных нагрузок, возникающих при движении локомотива.

Основными несущими элементами рамы являются две хребтовые балки 9, выполненные из двутавров, усиленных приваренными к нижним и верхним полкам, усиливающими полосами толщиной 18мм и скрепленные стяжными ящиками 1 и 6, прикрепленными к нижним усиливающим полосам с помощью заклепок и прерывистого сварного шва.

К задним и передним торцам хребтовых балок приварены лобовые листы толщиной 14мм, в которые стяжные ящики упираются своими буртами. Стяжные ящики представляют собой литые пустотелые конструкции. Для увеличения жесткости рамы хребтовые балки соединены между собой поперечными диафрагмами толщиной 8мм. С левой и правой сторон в средней части рамы для увеличения ее несущей способности в месте ее наибольшего нагружения (установка дизеля, бака для топлива, АБ) в раму вварены две фермы. Каждая ферма представляет собой коробчатую сварную конструкцию трапециевидной формы, разделенную четырьмя диафрагмами на три отсека, в которых выполнены ниши для АБ. Ниши закрываются крышками. Фермы приварены сплошным швом к хребтовым балкам по диафрагмам, продольным листам и откосам составляют со всеми другими несущими элементами рамы сварную конструкцию. По периметру рамы (по трем ее сторонам - боковым и лобовым) к кронштейнам, хребтовым балкам, а также к фермам приварен обносной швеллер 3.

Снизу на специальные, имеющие коробчатые сечения усиления во всю высоту хребтовых балок рамы приварены два шкворня 8, на которые установлены и приварены прерывистом швом сменные шкворневые кольца 7, изготовленные из стали 40.

Рис.7. Главная рама.

Рама сверху по всей своей поверхности, кроме центральной части, где выполнен поддон для дизеля, защита настилом. Толщина настильных листов под кабиной и боковых 4мм. Снизу настилом защищена вся средняя часть рамы между хребтовыми балками, по всей длине от переднего стяжного ящика до заднего. Толщина нижних настильных листов 8мм.

В месте установки компрессора и его привода верхний настил усилен снизу ребрами жесткости. Снизу вокруг шкворней выполнены по четыре специальных места 10 под установку верхних элементов опорно-возвращающих устройств тепловоза. В этих местах каркас рамы имеет жесткие коробчатые усиления.

В зоне установки передних и задних элементов опорно-возвращающих устройств тепловоза приварены четыре опоры 2 под домкраты для подъемки надтележечного строения тепловоза.

В раме также выполнены (вварены) каналы сварной конструкции для подвода воздуха на наддув к тяговым электродвигателям передней и задней тележек, а также каналы для наддува к высоковольтным камерам. На верхнем настиле с правой и левой сторон рамы установлены штампованные желоба 11 с крышками для прокладки в них силовых кабелей из высоковольтных камер к ТЭД и электродвигателям вспомогательного оборудования. Для предотвращения скопления ваги в желобах они подняты над рамой на плитках высотой 20мм и в их днище выполнены отверстия.

Кабина машиниста. Кабина машиниста является постоянным рабочим местом локомотивной бригады при управлении тепловозом, отвечает современным требованиям промышленной эстетики и производственной санитарии.

В лобовой части кабины установлены песочные бункеры. Расположение окон и их конструкция обеспечивают хороший обзор пути. Для вентиляции кабины предусмотрен люк вверху лобовой части, а также два люка в задней части крыши. Кроме того, в средней части кабины под пультом управления установлен отопительно-вентиляционный агрегат, который забирает воздух через отверстия в лобовой стенке кабины. Для кондиционирования воздуха в кабине машиниста на крыше кабины установлены кондиционеры. Сиденья для машиниста и помощника машиниста регулируются по высоте. Для удобства управления тепловозом при подходе к составу предусмотрена кнопка маневровой работы.

Между пультом управления и правой стенкой кабины расположены кран машиниста и кран вспомогательного тормоза. Скоростемер находится в правом углу кабины.

Крыша кабины, боковые стенки, задняя стенка (включая двери) и полы, имеют хорошую шумоизоляцию.

Рис. 8. Кузов. 1 - путеочиститель, 2 - главная рама, 3 - кабина машиниста. 4 - проставка, 5 - кузов над двигателем, 6 - холодильная камера, 7 - жалюзи забора воздуха дизелем, 8,10 - боковые и верхние жалюзи охлаждающего устройства, 9 - жалюзи забора воздуха в кузов, 11 - съемная крыша охлаждающего устройства, 12 - крыша над компрессором, 13,17,19 - люки, 14 - крыша с глушителем, 15 - крыша над дизелем, 16 - крыша над выпрямителем, 18 - крыша проставки.

Кузов над высоковольтной камерой. Кузов над ВВК отделяет кабину машиниста от дизельного помещения. Задняя стенка кузова представляет собой каркас из гнутых профилей, обшитых с обеих сторон металлическими листами. Между обшивкой по всей площади стенки уложены пакеты шумоизоляционного материала. Передний торец кузова над ВВК приварен к кабине машиниста, задний - к кузову над дизелем. В левой стенке есть дверь для входа в тепловоз, в задней стенки - две двери для сообщения с дизельным помещением. Двери имеют шумоизоляцию, а в верхней части расположены окна с двойным остеклением.

В кузове над ВВК размещены высоковольтная камера и комплексное устройство автоматики. Кузов над ВВК приваривается к обносному швеллеру рамы тепловоза.

Кабину машиниста с кузовом над ВВК предварительно собранными в блок, устанавливают на раму тепловоза.

Кузов над дизелем. Основой кузова является каркас из профилей, который изнутри и снаружи обшит металлическими листами. Внутренняя обшивка прикреплена к каркасу винтами, поверхность листов наружной обшивки, примыкающая к каркасу, покрыта противошумной мастикой.

На левой стенке кузова имеются три, а на правой - четыре оконных проема. На каждой стенке есть также проемы, закрытые жалюзи с жесткими створками, предназначенные забора воздуха на охлаждение тяговых электродвигателей передней и задней тележек, выпрямительной установки, тягового генератора. Кроме того, имеются проемы для забора воздуха дизелем и вентиляции кузова, на которые установлены жалюзи с поворотными створками.

Холодильная камера. Холодильная камера состоит из двух частей: шахты холодильника (охлаждающего устройства) с блоками секций радиатора, мотор-вентиляторов охлаждения, а также части кузова от дизеля до шахты холодильника. В этой части кузова, которая является продолжением дизельного помещения, кроме оборудования охлаждающего устройства, установлены мотор-компрессор, мотор-вентилятор охлаждения тяговых электродвигателей задней тележки, санузел, задние песочные бункеры, элементы автоматики водяной и масляной системы.

Ходовая часть. Ходовая часть состоит из следующих узлов: тележки, тягового редуктора, колесной пары, тягового электродвигателя, буксового узла, рессорного подвешивания и др.

Тележка. (Рис. 9) Тележка состоит из следующих основных частей: рамы тележки, трех колесно-моторных блоков, рессорного подвешивания, опорно-возвращающего устройства, тормозной рычажной передачи, тормозного воздухопровода, песочного трубопровода.

Рис. 9. Тележка тепловоза. 1-рама тележки, 2-песочный трубопровод тележки, 3-пружинный комплект, 4-подвеска колодок, 5-тормозной воздухопровод тележки, 6,8-ступеньки, 7-труба провода смазки к шкворневому узлу, 9-опорно-возвращающее устройство, 10-колесно-моторный блок.

Эта унифицированная бесчелюстная трехосная тележка с индивидуальным приводом каждой колесной пары через односторонний и одноступенчатый тяговый редуктор от тягового электродвигателя постоянного тока ЭД-118А и ЭД-118Б с циркуляционной принудительной системой смазки моторно-осевых подшипников. Установка двигателей на тележке выполнена опорно-осевой с рядным их расположением.

Рама тележки предназначена для размещения колесно-моторного блока с рессорным подвешиванием, исполнительного тормозного оборудования, опорных устройств надтележечного строения и механизма передачи силы тяги на кузов тепловоза. Связь между рамой тележки и колесными парами осуществляется через поводковые бесчелюстные буксы с жесткими осевыми упорами качения одностороннего действия. Такая связь позволяет передавать от колесных пар на раму тележки упруго, без наличия трения скольжения, силу тяги и торможения, поперечные силы при набегании на рельс, а также обеспечивать симметричность и параллельность осей колесных пар в раме тележки при колебательных ее перемещениях.

В конструкции тележки применен индивидуальный пневматический колодочный тормоз с двусторонним нажатием чугунных гребневых колодок на колеса тепловоза.

Сила тяги от рамы тележки на кузов предается шкворневым узлом, обеспечивающим поперечную свободно-упругую подвижность шкворня кузова. Шкворень также является осью поворота тележки в горизонтальной плоскости.

Техническая характеристика тележки.

Нагрузка оси колесной пары на рельсы, кН (тс) 226/23 конструкционная скорость, км/ч: 100 при транспортировке120 тип тяговых электродвигателейЭД-118А, ЭД-118Б число тяговых электродвигателей3 жесткость рессорного подвешивания, Н/см4435 число тормозных цилиндров 6 расчетное нажатие тормозных колодок на ось, кН (тс) 140/14,24

Колесно-моторный блок. (рис10) Колесно-моторный блок служит для преобразования электрической энергии в механическую и передачи ее от ТЭД через тяговый шестеренчатый редуктор к осям тепловоза. Состоит из колесной пары 4, двух поводковых букс 5, ТЭД 1, тягового редуктора 3, кожуха тягового редуктора.

Колесно-моторный блок тепловоза 2ТЭ116 выполнен с опорно-осевой подвеской ТЭД, имеющей три точки опоры, аналогично тепловозам ТЭ3 и 2ТЭ10Л. Одна точка опоры - на корпусе в виде двух отлитых (одного сверху, одного снизу) кронштейнов, которые обхватывают сверху и снизу пружинную подвеску 7, установленную в кронштейне междурамного крепления рамы тележки. Контактирующие поверхности кронштейнов и пружинной подвески снабжены приваренными к ним термообработанными наличниками, изготовленными из стали 65Г. Две другие точки опоры на оси колесной пары выполнены в виде моторно-осевых подшипников 6.

Рис.10. Колесно-моторный блок. 1-тяговый электродвигатель, 2-кожух тягового редуктора, 3-ведущая шестерня тягового редуктора, 4-колесная пара, 5-поводковая букса, 6-моторно-осевой подшипник, 7-пружинная подвеска.

2.2.5 Краткое описание основных систем тепловоза.

Топливная система (Рис.11). Топливная система предназначена для подачи очищенного и подогретого (в зимнее время) топлива к топливным насосам дизеля. Топливо заправляют через одну из двух заливных горловин в бак. Для предпусковой прокачки системы и подачи топлива к топливным насосам дизеля во время пуска дизель-генератора служит топливоподкачивающий агрегат. После пуска дизель-генератора топливоподкачивающий агрегат отключается, и подача топлива осуществляется топливоподкачивающим насосом, установленным на дизеле. На трубопроводе перед топливоподкачивающим агрегатом предусмотрен штуцер для заполнения всасывающего трубопровода топливом при пуске дизель-генератора нового тепловоза или после длительной стоянки.

Рис. 11. Схема топливной системы. 1-бак для топлива; 2,13-трубы для слива из полок блока дизеля; 3-фильтр тонкой очистки; 4-демпфер; 5-манометр Топливо после фильтра тонкой очистки; 6-манометр Топливо до фильтра тонкой очистки; 7-карман для ртутного термометра; 8-труба-топливомер; 9-клапан аварийного питания; 10-фильтр грубой очистки; 11-труба для слива топлива из форсунок; 12-клапан перепускной; 14-подогреватель топлива; 15-клапан предохранительный; 16-вентиль; 17-топливоподкачивающий агрегат; 18-заборное устройство бака.

Во время предпусковой прокачки системы и пуска дизель-генератора топливоподкачивающий агрегат засасывает топливо из бака через всасывающую трубу заборного устройства и фильтру грубой очистки, и по нагнетательной трубе через невозвратный клапан и фильтр тонкой очистки подает его в трубу подвода к топливным насосам высокого давления. Избыток топлива через перепускной клапан и топливоподогреватель сливается в заборное устройство топливного бака. Топливные насосы высокого давления подают топливо к форсункам по форсуночным трубкам. Через форсунки происходит впрыск топлива в цилиндры дизеля. Топливо, просочившееся из полости высокого давления форсунок, сливается в топливный бак.

Масляная система. Для подачи масла к трущимся поверхностям дизеля с целью их смазки и охлаждения (особенно поршней) тепловоз оборудован циркуляционной масляной системой. Все основные сборочные единицы и трубопроводы системы, кроме полнопоточного фильтра, трубопроводов к нему, заправочного и сливного трубопроводов, а также устройств системы регулирования температуры масла, установлены на дизель-генераторе. В масляную систему входят: фильтр грубой очистки, два центробежных фильтра, охладитель масла и полнопоточный фильтр.

Для заправки тепловоза маслом в поддизельную раму, кроме горловины с правой стороны рамы имеется трубопровод с вентилями по обеим сторонам тепловоза. Масло из картера сливается также с любой стороны тепловоза через вентили.

От трубопровода перед полнопоточным фильтром масло отводится к бачку, расположенному у правой стенки кузова. На корпусе бачка имеется карман для ртутного термометра, грибки для установки приемников электрических дистанционных термометров и бочки для установки датчиков-реле температуры. Один датчик-реле при достижении предельной температуры масла снимает нагрузку с дизель-генератора; три других датчика-реле служат для управления холодильником тепловоза. На трубопроводах перед полнопоточным фильтром и после него приварены штуцеры для присоединения манометров, позволяющих измерить перепад давления масла на полнопоточном фильтре. Вентиль служит для слива масла из фильтра и трубопроводов в поддизельную раму. Вентиль, установленный на дизеле предназначен для отбора масла на пробу. Давление масла на вход в дизель и перепад на фильтре грубой очистки масла измеряются манометрами, присоединяемыми к штуцерам. Для контроля давления масла на пультах управления обеих секций установлены электрические дистанционные манометры, приемники которых подсоединены к грибкам.

Система охлаждения. Для отвода тепла, выделяющегося при работе дизель-генератора, служит система охлаждения дизеля закрытого типа с принудительной циркуляцией. На тепловозе имеются два самостоятельных контура охлаждения, каждый из которых имеет свои трубопроводы, водяной насос, секции радиатора и мотор-вентиляторы.

Контуры охлаждения дизеля предназначены для охлаждения втулок и крышек цилиндров дизеля, корпуса турбокомпрессора и выпускных коллекторов. В холодное время года охлаждающая жидкость используется для подогрева топлива, воды в баке санитарного устройства, этот контур предусматривает как высокотемпературное, так и низкотемпературное охлаждение, причем переход на высокотемпературное охлаждение допускается при давлении в расширительном баке не менее 0,03 МПа.

Контур охлаждения масла и наддувочного воздуха имеет свой водяной насос, который нагнетает охлаждающую жидкость в левый нижний коллектор холодильника тепловоза, поступающего оттуда по передним секциям радиатора в левый верхний коллектор. Из левого верхнего коллектора охлаждающая жидкость отводится в правый верхний коллектор, далее по левым и правым задним секциям радиатора опускается вниз, охлаждается и от нижних коллекторов подводится к охладителю масла. Охладив масло, жидкость идет на охлаждение наддувочного воздуха и к всасывающей полости водяного насоса, замыкая холодный контур системы охлаждения.

Расширительный бак предназначен для компенсации тепловых расширений охлаждающей жидкости, пополнения системы, создания напора на всасывание циркуляционных насосов.

Датчики-реле температуры предназначены для обеспечения работы холодильника тепловоза в автоматическом режиме и для защиты дизеля от перегрева охлаждающей жидкости.

Охладительно-вентиляционный агрегат предназначен для вентиляции и обогрева воздуха в кабине машиниста. Он собран на раме и установлен в столе помощника машиниста.

Ручной водяной насос служит для пополнения системы охлаждения вручную. Насос состоит из корпуса с цилиндром, диаметром 80 мм, клапанов с седлами, поршня и механизма передачи движения к поршню.

Тормозная система. Тепловоз оборудован автоматическим пневматическим тормозом для торможения тепловоза и поезда. Для независимого управления торможением тепловоза служит вспомогательный пневматический тормоз. Кроме пневматических тормозов, тепловоз снабжен электрическим тормозом для торможения тепловоза и поддержания требуемой скорости поезда на спусках; а также ручным тормозом для удержания одиночного тепловоза на стоянках.

Управление пневматическими тормозами ведется из кабины машиниста с помощью крана вспомогательного тормоза. Экстренное торможение можно выполнить комбинированным краном. С тормозной и питательной магистралями через разобщительный кран связан электропневматический клапан автостопа, который совместно с устройствами автоматической локомотивной сигнализации служит для предотвращения проезда запрещающих сигналов, а также для контроля бдительности машиниста. Электропневматический клапан автостопа при срабатывании на торможение снимает нагрузку дизель-генератора и сообщает тормозную магистраль с атмосферой, т.е. вызывает экстренное торможение.

Песочная система. Для увеличения силы сцепления между колесами и рельсами, а, следовательно, для реализации большей силы тяги при трогании с места и наборе скорости, тепловоз оборудован песочной системой. Песок под колесные пары следует подавать и во время торможения для обеспечения более эффективного сцепления колес с рельсами. Автоматическая подача песка под колесные пары происходит нажатием кнопки аварийной остановки тепловоза, одновременно с экстренным торможением поезда, подачей звукового сигнала и остановкой дизель-генератора. Управление подачей песка осуществляется как педалью с места машиниста тепловоза, так и кнопкой подачи песка на пульте.

Противопожарная система. Установка порошкового пожаротушения дизельного помещения предназначена для тушения пожара на тепловозе и находящихся вблизи от тепловоза объектов. Применение огнетушащих порошковых составов сопровождается следующими, приводимыми к ликвидации пожара, факторами:

разбавление горючей среды газообразными продуктами разложения порошка;

охлаждение зоны горения в результате затрат тепла на нагрев распыленных частиц порошка и их разложение в пламени.

Огнетушащий порошковый состав не токсичен. Для сигнализации о возникновении пожара и управления установкой служит система сигнализации и управления.

Установка состоит из резервуара, пневматического и порошкового трубопроводов, блока управления, рукава с пожарным стволом и кранов. Пневматический трубопровод служит для подачи воздуха из питательной магистрали в резервуар с целью вспучивания и вытеснения из него огнетушащего порошкового состава в порошковый трубопровод или в рукав с пожарным стволом.

III. Индивидуальная часть

3.1 Рессорное подвешивание

Рессорное подвешивание тепловоза 2ТЭ116 (рис.12) одноступенчатое, индивидуальное для каждой колесной пары. Оно состоит из 12 одинаковых групп (по шесть групп для каждой тележки), имеющих два одинаковых пружинных комплекта 2, установленных в специальных опорных гнездах корпуса буксы и опирающихся в обработанные поверхности кронштейнов рамы тележки, а также фрикционный гаситель колебаний.

Рис.12. рессорное подвешивание.

3.2 Пружинный комплект

В пружинный комплект (рис.13) входят три пружины: наружная 2, средняя 4, внутренняя 3, две опорные плиты 1 и 5 и регулировочные шайбы 6. перед установкой на тележки пружинные комплекты собирают и стягивают специальными технологическими болтами, которые после окончательной сборки тележки убирают и хранят вместе с технологическими шайбами тепловоза. Пружины рессорного подвешивания изготавливают из круглого калиброванного проката. Диаметры проката: для наружных пружин - 36мм, для средних - 23мм, для внутренних - 16мм.

Усилие, развиваемое пружинами под статической нагрузкой: наружной - 3090кгс, средней - 1100кгс, внутренней - 565кгс. Максимально допустимые усилия при динамическом прогибе для наружной пружины - 4870кгс, для средней – 1715 кгс, для внутренней - 880кгс.

Для получения правильной развески по осям тепловоза пружинные комплекты формируют с учетом жесткости пружин в зависимости от их высоты под статической нагрузкой и разграничивают на три группы, номер группы для пружинного комплекта определяется по номеру группы наружной пружины. Формируют комплекты следующим образом: если наружная пружина I группы, то внутренние I или II; если наружная пружина II группы, то внутренние I, II, III; если наружная пружина группы III, то внутренние - II или III. На одной тележке устанавливают пружинные комплекты только одной из групп.

Секция тепловоза может иметь тележки с пружинными комплектами рессорного подвешивания только одной группы или только I и II, II и III. Номер группы жесткости пружинных комплектов указывается в паспорте тепловоза для каждой секции.

Рис.13. Пружинный комплект. 1,5-нижняя и верхняя плиты; 2,3,4-пружины; 6-регулировочная шайба; 7-упор на раме тележки, 8-корпус буксы; 9-технологическая шайба; 10-технологический болт.

3.3 Фрикционный гаситель колебаний

Колебания надрессорного строения. Возникающее при движении тепловоза, гасятся с помощью фрикционных гасителей, включенных параллельно пружинным комплектам.

Фрикционный гаситель колебаний (рис.14) состоит из корпуса, приваренного к раме тележки, поршня, зажатого пружиной 10, между двумя вкладышами 7, установленными в расточки корпуса с наклепанными накладками 6 из вальцованной ленты и крышки 11, которая крепится к корпусу болтами 13. Шпонка 12 служит для предотвращения перекашивания вкладышей при работе гасителя колебаний. Сверху на корпусе крепится болтом 9 полиэтиленовая крышка 8.

Расчетная сила трения развивается в одном гасителе - 560кгс. Усилие затяжки пружины - 350кгс. Удельное давление на трущейся паре - 2,92кгс/см2 . Расчетный коэффициент трения - 0,8.

Рис.14. Гаситель колебаний.

Поршень гасителя колебаний состоит из тяги 4, которая соединена с гильзой 5 поршня гасителя колебаний и кронштейном, приваренным к крышке буксы, с помощью гаек 14, через амортизаторы 1, сухари 2 и обоймы 3. Сухарь и обойма имеют сферические поверхности для компенсации возможных перекосов тяги поршня от вертикальной оси, возникающих при движении тепловоза.

Сферические поверхности сухаря и обоймы смазывают при сборке гасителя смазкой ЖРО ТУ 32ЦТ 520-73. Гайки 14 затягивают тарированным ключом. Амортизаторы представляют собой резиновые элементы, привулканизированные к двум стальным шайбам.

Распределение нагрузок по осям тепловоза (разность нагрузок между осями допускается не более 1400кгс) при проверке его развески регулируется регулировочными прокладками над пружинным комплектом. Для установки прокладок пружинный комплект необходимо предварительно сжать технологическим болтом. При взвешивании тепловоза гасители колебаний должны быть отсоединены от кронштейнов крышек букс колесных пар.

Заключение

В результате выполнения курсового проекта, на основе исходных данных мы провели расчеты, в результате которых получили необходимую касательную мощность 1099,1кН. На основе серийно выпускаемых тепловозов выбрали 6 секций тепловоза 2ТЭ116, способных при заданной расчетной скорости Vр=26км/ч и заданном руководящем уклоне iр =10‰ вести состав весом 11853,3т.

В процессе работы мы проанализировали конструкцию выбранного локомотива, разобрали его по иерархическому принципу, вследствие чего выделили подсистемы первого, второго и третьего уровней.

В индивидуальной части был наиболее подробно освещен вопрос работы и необходимости водяной системы тепловоза.

Итак, в процессе выполнения работы мы научились выбирать, компоновать и анализировать нужный материал, также подробно узнали конструкцию выбранного нами тепловоза 2ТЭ116.

Список используемой литературы

1. Б.Н. Поронин, Электрическое оборудование тепловоза, г. Москва, изд. Транспорт.

2. С.П. Филонов Тепловоз 2ТЭ116, г. Москва, изд. Транспорт

3. А.И. Володин локомотивные энергетические установки, г. Москва, изд. Желдориздат.

4. А.П. Пойда Тепловозы, г. Москва, изд. Транспорт.

Приложение 1

Спецификация

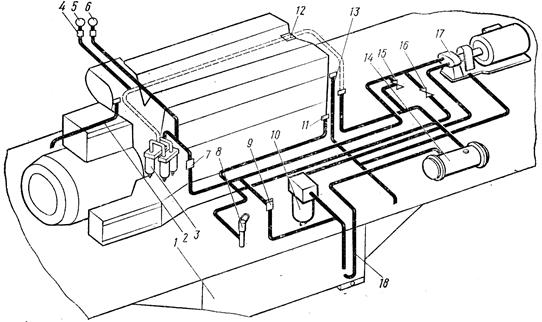

1 - антенна радиостанции; 2,12-каналы забора воздуха для охлаждения тяговых электродвигателей передней и задней тележек; 3,15-мотор-вентиляторы для охлаждения выпрямительной установки и холодильной камеры; 4-выпрямительная установка; 5-тифон; 6-вентилятор кузова; 7-канал забора воздуха для охлаждения тягового генератора; 8-кассета короба-возддухозаборника; 9-глушитель; 10-компенсатор глушителя; 11-расширительный водяной бак; 13-цилиндр привода верхних жалюзи; 14-люк шахты охлаждающего устройства; 16-переходный тамбур; 17-автосцепка; 18-трубопровод для песка; 19-колесно-моторный блок; 20-аккумуляторная батарея; 21-бак для топлива; 22-маслопрокачивающий агрегат; 23-тяговый генератор; 24-топливомерное стекло; 25-тележка; 26-главный резервуар; 27-путеочиститель; 28,62-передние бункеры для песка; 29-кран машиниста; 30-кран вспомогательного тормоза; 31-сиденье машиниста; 32,33-правая и центральная высоковольтные камеры; 34-возбудитель; 35-охладитель масла для дизеля; 36,52-воздухоочистители дизеля; 37-фильтр тонкой очистки масла; 38,58-электродвигатели вентиляторов охлаждения тяговых электродвигателей; 39-тормозной компрессор; 40,50-цилиндры привода боковых жалюзи; 41,43-муфты мотор-компрессора; 42-редуктор мотор-компрессора; 44-электродвигатель привода компрессора; 45,48-коллекторы охлаждающих секций; 46,47-задние бункеры для песка; 49-резервуар для огнегасящей жидкости; 51-санузел; 53-топливоподкачивающий агрегат; 54-подогреватель топлива; 55-дизель; 56-стартер-генератор; 57-блок выпрямителей управления возбуждением; 59-левая высоковольтная камера; 60-привод ручного тормоза; 61-пульт управления.