Организация и технология монтажа участка подземного газопровода города Белокуриха

СОДЕРЖАНИЕ: Изучение технологии строительно-монтажных работ, физико-механические свойства грунтов. Определение объемов земляных работ, выбор оборудования. Разработка проекта монтажа участка подземного газопровода, калькуляция затрат, меры по технике безопасности.ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ МОНТАЖА УЧАСТКА ПОДЗЕМНОГО ГАЗОПРОВОДА ГОРОДА БЕЛОКУРИХА

Содержание

ВВЕДЕНИЕ

1. ТЕХНОЛОГИЯ СТРОИТЕЛЬНО-МОНТАЖНЫХ РАБОТ

1.1 Исходные данные

1.2 Физико-механические свойства грунтов

1.3 Земляные работы

1.3.1 Определение объемов земляных работ

1.3.2 Выбор оптимального комплекта землеройно-транспортных машин

1.3.3 Указания по производству земляных работ

1.3.4 Мероприятия по технике безопасности при производстве земляныхработ

1.4 Монтажные работы

1.4.1 Выбор машин и механизмов по монтажным параметрам

1.4.1.1 Выбор трубовоза

1.4.1.2 Выбор грузозахватных приспособлений

1.4.1.3 Выбор монтажного крана

1.4.2 Указания по производству строительно-монтажных работ

1.4.3 Мероприятия по технике безопасности при производстве строительно-монтажных работ

2 ОРГАНИЗАЦИЯ СТРОИТЕЛЬНО-МОНТАЖНЫХ РАБОТ

2.1 Календарное планирование

2.1.1 Калькуляция трудовых затрат и заработной платы

2.1.2 Разработка календарного плана

2.2 Расчет технико-экономических показателей

2.3 Потребность в материально-технических ресурсах

2.4 Разработка стройгенплана

2.4.1 Расчет временного строительного хозяйства

2.4.1.1 Расчет временных помещений

2.4.1.2 Расчет опасной зоны работы крана

2.4.1.3 Расчет потребности в водных ресурсах

2.4.1.4 Расчет потребности в электроэнергии…………………………..

2.5 Мероприятия по технике безопасности для стройгенплана

ЗАКЛЮЧЕНИЕ

ЛИТЕРАТУРА

Введение

Организация – задачи направленные на повышение производительности труда.

Технология – наука о методах выполнения строительных процессов, обеспечивающих обработку строительных материалов, полуфабрикатов и конструкций с целью получения продукции заданного качества.

Россия — единственная крупная страна, которая полностью обеспечивает себя топливом и энергией за счет стабильных при родных ресурсов и одновременно экспортирует газовое топливо.

Древнегреческий историк Геродот писал о вечных огнях на горе Химера, расположенной в Малой Азии. Источники горючих газов были известны в Азербайджане, Иране, Индии; обилие горящих факелов привело к возникновению в этих странах огнепоклонства. Слово Азербайджан в переводе с арабского означает страна огней.

До сих пор сохранились памятники древности — храм огнепоклонства в Сухаранах на Апшеронском полуострове, а также храм огня в провинции Пенджаб в Индии.

В России газ первоначально использовали для освещения городов, его получали из каменного угля на газовых заводах. Первый газовый завод был построен в 1835 г. в Петербурге, каменный уголь для него привозили из-за границы.

В Москве газовый завод был построен в 1865 г. Газ, производимый на газовых заводах, получил название светильный.

В начале XX в., после того как для освещения стали использовать керосин, газ начали применять для отопления и приготовления пищи.

В 1913 г. производство искусственного газа в России составило всего лишь 17 млн м . В дальнейшем в стране широко развернулось производство искусственных газов: коксового, доменного, генераторного. Искусственные газы получали из каменного и бурого угля, горючих сланцев, торфа и древесины. Они сыграли решающую роль в развитии металлургической, металлообрабатывающей и других важнейших отраслей промышленности.

В начале 20-х годов стала увеличиваться добыча нефтяного (попутного) газа. В 1925 г. добыча газа составила 127 млн м , а в 1940 г. — более 400 млн м.

В 1941... 1942 гг. был построен газопровод от газовых месторождений в районе Бугуруслана и Похвистнево до г. Куйбышева протяженностью 160 км. В 1946 г. завершилось строительство первого дальнего газопровода Саратов—Москва протяженностью 840 км и диаметром 320 мм, по которому подавалось в Москву 0,5 млрд м3 газа ежегодно.

В дальнейшем наша страна перешла от строительства отдельных газопроводов к строительству систем магистральных газопроводов.

Природный газ — основной источник газоснабжения, применяемый во многих звеньях народного хозяйства страны. Благодаря природному газу производят около 95% стали и чугуна, более 60 % цемента, более 90 % минеральных удобрений многих звеньях народного хозяйства страны. Благодаря природному газу производят около 95% стали и чугуна, более 60 % цемента, более 90 % минеральных удобрений.

К основным задачам в области газоиспользования относятся: -наращивание темпов газификации жилых домов -коммунально-бытовых и промышленных предприятий; -максимальная загрузка действующих газопроводов-отводов; -расширение газовых сетей и систем газоснабжения до уровня, обеспечивающего ежегодное увеличение подачи природного газа в пределах 15,8 млрд м3 , в том числе в сельскую местность — 5,3 млрд м , что повлияет на развитие ведущих отраслей экономики (машиностроения, металлургии, строительства и др.), которые наряду с выпуском профильной продукции увеличат производство металлургических и полиэтиленовых труб, материалов, газовой аппаратуры, приборов и оборудования для систем газоснабжения.

В газовой промышленности будут продолжены разработки и внедрение экономичных и ресурсосберегающих технологий, приборов и оборудования для строительства и эксплуатации систем газоснабжения. В дальнейшем наша страна перешла от строительства отдельных газопроводов к строительству систем магистральных газопроводов.

Природный газ — основной источник газоснабжения, применяемый во многих звеньях народного хозяйства страны. Благодаря природному газу производят около 95% стали и чугуна, более 60 % цемента, более 90 % минеральных удобрений многих звеньях народного хозяйства страны. Благодаря природному газу производят около 95% стали и чугуна, более 60 % цемента, более 90 % минеральных удобрений.

К основным задачам в области газоиспользования относятся: -наращивание темпов газификации жилых домов -коммунально-бытовых и промышленных предприятий; -максимальная загрузка действующих газопроводов-отводов; -расширение газовых сетей и систем газоснабжения до уровня, обеспечивающего ежегодное увеличение подачи природного газа в пределах 15,8 млрд м3 , в том числе в сельскую местность — 5,3 млрд м , что повлияет на развитие ведущих отраслей экономики (машиностроения, металлургии, строительства и др.), которые наряду с выпуском профильной продукции увеличат производство металлургических и полиэтиленовых труб, материалов, газовой аппаратуры, приборов и оборудования для систем газоснабжения.

В газовой промышленности будут продолжены разработки и внедрение экономичных и ресурсосберегающих технологий, приборов и оборудования для строительства и эксплуатации систем газоснабжения.

1. ТЕХНОЛОГИЯ СТРОИТЕЛЬНО-МОНТАЖНЫХ РАБОТ

1.1 Исходные данные

- диаметр трубы: 200 мм;

- протяженность газопровода: 1460 м;

- вид грунта: глина;

- время строительства: лето;

- условия строительства: город;

- материал труб: полиэтилен;

- средняя глубина заложения газопровода: 1,4 м.

1.2 Физико-механические свойства грунтов

В строительном производстве грунтами называют породы, залегающие в верхних слоях земной коры.

Глина – представляет собой силикат, содержащий глинозем, кремнезем, примеси песка, извести, окиси железа и др.,а также химически связанную воду. Содержит св. 30% частиц диаметром менее 0,005 мм.

По ЕНиР 1-2 определяют физико-механические свойства грунта:

1. группа грунта в зависимости от трудности его разработки:

- цепным экскаватором;

- бульдозером;

- вручную

2. плотность грунта при естественном залегании: = 1,8 т/м ;

3. крутизна временного откоса: 1:0,25;

4. коэффициент первоначального разрыхления: 32%;

5. коэффициент остаточного разрыхления: 9%;

1.3 Земляные работы

К земляным относятся следующие виды работ:

1. срезка растительного слоя;

2. предварительная планировка строительной площадки бульдозером;

3. разработка грунта в траншее одноковшовым экскаватором;

4. разработка грунта под приямки для сварки труб;

5. подбивка пазух электротрамбовками;

6. обратная засыпка траншеи бульдозером;

7. уплотнение грунта;

8. окончательная планировка строительной площадки бульдозером;

10. рекультивация земли

1.3.1 Определение объемов земляных работ

1. Срезка растительного слоя:

Площадь срезки растительного слоя определяю по формуле:

Sср = A*L,м

где: А - ширена срезки (14м- в городских условиях)

L- протяженность газопровода.

Sср = 14*1460 = 20440м

Объём срезки растительного слоя определяется по формуле:

Vср =A*L*hср, м

где: hср - глубина срезки (принимаю равной 0,15 – 0,2 м)

Vср = 14 * 1460 * 0,2 = 4088 м3

2. Предварительная планировка строительной площадки бульдозером, грейдером и др:

Объём предварительной планировки строительной площадки определяется по формуле:

Vпп =A*L*hпп, м

Vпп = 14 * 1460 * 0,2 = 4088 м3

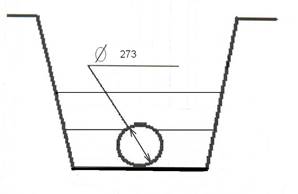

3. Разработка грунта в траншее одноковшовым экскаватором, многоковшовым экскаватором (роторным или цепным).

Объем траншеи определяется по формуле:

V = hср * L* (а + вср )/2, м3 .

где hср - средняя глубина траншеи, м

а - ширина траншеи понизу, м;

вср - средняя ширина траншеи поверху, м.

Средняя глубина траншеи при прокладке газопровода в супесчаном грунте определяется по формуле:

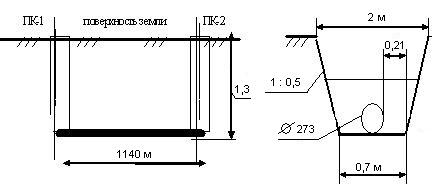

hср = 1,3 м

а = d + 0,3

а = 0,273 + 0,3 = 0,573 м 0,7 м для одноковшового экскаватора

Средняя ширина траншеи поверху определяется по формуле:

вср = а + 2 * hср * m, м

где:

m- крутизна временного откоса траншеи, м

вср = 0,7 + 2 * 1,3 * 0,5 = 2 м

= (0,7 – 0,273)/2 = 0,21 м

V = (1,3* 1140 *(0,7 + 2))/2 = 2000,7 м3

4. Разработка грунта под приямки для сварки труб:

Объем траншеи под приямки для сварки труб определяется по формуле:

Vпр = (0,05)*V, м3

Vпр = 0,05 * 2000,7 = 100,03 м3

5. Ручная доработка (подчистке) дна траншеи:

Объем грунта по ручной доработке (подчистке) дна траншеи определяется по формуле:

Vподч = а*L* hн , м3

где: hн - глубина слоя по ручной доработке траншеи, принимаем равной 0,05 м

Vподч = 0,7 * 1140 * 0,05 = 39,9 м3

6. Подбивка пазух ручными или электротрамбовками:

Объем подбивки пазух ручными или электротрамбовками определяется по формуле:

Vпазух = Vподб.транш - Vтр , м3

где: Vподб.транш - объем подбивки траншеи, м;

Vтр - объем трубы газопровода, м.

Vпазух = 504,9 – 66,22 = 438,68 м3

Объем подбивки траншеи определяется по формуле:

Vподб.транш = (d + 0,2)* L*(а + Вподб )/2, м3

где: Вподб - ширина подбивки пазух поверху, м определяется по формуле:

Вподб = а + 2 * m * (hп + d + 0,2), м

Вподб = 0,7 + 2 * 0,5 * (0,273 + 0,2) = 1,173 м

где: hп - толщина песчаного слоя, принимается равной 0,1 м.

Vподб.транш = (0,273 + 0,2)* 1140*(0,7 + 1,173)/2 = 504,9 м3

Объем трубы газопровода определяется по формуле:

Vтр = L**d2 /4, м3 .

Vтр = (1140 * 3,14 *(0,273)2 )/4 = 66,22 м3 .

7. Обратная засыпка траншеи бульдозером:

Суммарный объем траншеи определяется по формуле:

Vсум = V + Vпр , м3 .

Vсум = 2000,7 + 100,03 = 2100,73 м3 .

Объем обратной засыпки определяется по формуле:

Vзасып = Vсум - Vтр - Vп -Vпазух , м3

где: Vп - объем песчаной подсыпки, м, определяется по формуле:

Vп = 0 м3

Vзасып = 2100,73 – 66,22 – 438,68 = 1595,83 м3

При производстве работ в полевых условиях устраивается кавальер для обратной засыпки, площадь его сечения рассчитывается по формуле:

Sкав = Vкав / L, м2

где Vкав - объем грунта в кавальере, м3 , с учетом коэффициента первоначального разрыхления грунта, определяется по формуле:

Vкав = (Vзасып + Vпазух )* Кпр , м3 .

где Кпр - коэффициент первоначального разрыхления,

Vкав = (1595,83 + 438,68) * 1,12 = 2278,61м3 .

Sкав = 2278,61 / 1140 = 1,9 м2

Если сечение кавальера будет в виде равнобедренного треугольника с крутизной откосов 1: 1,5, что соответствует крутизне откосов насыпного грунта, то высота Н и основание В в м такого кавальера выражаются формулами:

Н = Sкав / 1,5

Н = 1,9 / 1,5 = 1,2 м

В = 3* Н

В = 1,2 * 3 = 3,6 м

8. Уплотнение грунта:

Площадь уплотняемой поверхности определяется по формуле

Vуп = А*L*hср , м3

Vуп = 4320 м3

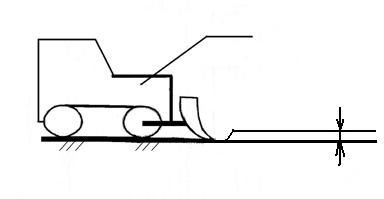

Рис 2 Эскиз траншеи

9. Окончательная планировка строительной площадки бульдозером

Площадь окончательной планировки строительной площадки бульдозером определяется по формуле

Vоп = Vпп = 0,05 * 20 * 1140 = 1140 м3

10. Рекультивация земли.

Объем рекультивации земли определяется по формуле:

Vрек.з. = Vср* hс , м3

где: hс - толщина срезаемого слоя, принимаем равной 0,2 м

Vрек.з. = 3420 м3

1.3.2 Выбор оптимального комплекта землеройно-транспортных машин

Для разработки траншеи необходимо подобрать такой комплект машин, который при минимальных затратах может выполнить работу. Комплект подбирается в зависимости от вида разрабатываемого грунта, глубины и объема разработки, гидрогеологических и климатических условий.

Сначала выбирают ведущую машину, при этом необходимо руководствоваться следующими условиями:

- емкость ковша и параметры экскаватора выбираются в зависимости от объема траншеи,

- мощность и марка бульдозера, скрепера или грейдера - от дальности транспортировки грунта,

- емкость кузова автосамосвалов - от емкости ковша и их количества при загрузке грунтом,

Таблица 1.

Выбор комплектов механизации

| I вариант механизации | II вариант механизации |

| Срезка растительного слоя | |

| Бульдозер ДЗ - 18 | Бульдозер ДЗ - 9 |

| Разработка траншеи | |

| Экскаватор ЭО – 4121А | Экскаватор Э - 656 |

| Обратная засыпка | |

| Бульдозер ДЗ - 18 | Бульдозер ДЗ - 9 |

| Планировка | |

| Бульдозер ДЗ - 18 | Бульдозер ДЗ - 9 |

| Рекультивация | |

| Бульдозер ДЗ - 18 | Бульдозер ДЗ - 9 |

Технико-экономическое сравнение вариантов механизации производят в следующей последовательности:

1. Себестоимость разработки 1 м3 грунта определяется по формуле:

С = 1,08*SСмаш.см / Псм.выр.(вед) , руб/м3 ,

где: 1,08 - коэффициент, учитывающий накладные расходы;

Смаш.см - стоимость машино-смены входящей в комплект машины, руб/смен.

Псм.выр.(вед) - сменная выработка ведущей машины, учитывающая разработку грунта навымет и погрузку в транспортные средства, м3 /смен, определяется по формуле:

Псм.выр.(вед) = V / nмаш-смен, м3 /смен.

где: V- объем траншеи, м;

nмаш-смен - суммарное число машино-смен экскаватора при работе навымет и с погрузкой в транспортные средства

С I = 1,08 * 24,5/ 1333,8 = 0,019 руб/м3

С I = 1,08 * 34,52/ 1539 = 0,024 руб/м3

П I см.выр.(вед) = 2000,7 / 1,5 = 1333,8 м3 /смен.

П II см.выр.(вед) = 20007 / 1,3 = 1539 м3 /смен.

2. Удельные капитальные вложения на разработку 1 м3 грунта, определяются по формуле:

Куд = 1,07*SСи.р ) / Псм.выр.(вед) *Тгод , руб/м.

где: 1,07 - коэффициент, учитывающий затраты на доставку машин завода- изготовителя на базу механизации;

Си.р - инвентарно-расчетная стоимость машины входящей в комплект, руб

Тгод - нормативное число смен работы машины в год, ориентировочно может быть принято равным 350 смен для машин с объемом ковша до 0,65 м включительно и 300 – для ковшей более 0,65 м

Таблица 2.

Расчетная стоимость машин и себестоимость машино-смен механизмов

| № вар. механизации | Наименование машины | Средняя стоимость машиносмены Смаш.см , руб | Инвентарно расчетная стоимость машины Си.р , тыс.руб | Нормативное число смен работы машины в год Тгод |

| I вариант | ДЗ - 18 | 24,5 | 7,21 | 300 |

| механизации | Э - 4121 А | 31,08 | 23,47 | 350 |

| II вариант | ДЗ - 9 | 34,52 | 21,6 | 300 |

| механизации | Э - 656 | 28,37 | 17,58 | 350 |

Куд I = 1,07* [(7,21 *1000)/(1333,8*300) + (4*23,47*1000)/(1333,8*350)] =

= 0,23 руб/м.

Куд II = 1,07* [(21,6 *1000)/(1539*300) + (4*17,58*1000)/(1539*350)] =

= 0,18 руб/м.

3. Приведенные затраты на разработку 1 м3 грунта определяются по формуле:

Пуд = С + Е*Куд , руб/м.

где: Е - нормативный коэффициент эффективности капитальных вложений, равный 0,15.

Пуд I = 0,019 + 0,15 * 0,23 = 0,049 руб/м.

Пуд II = 0,024 + 0,15 * 0,18 = 0,05 руб/м.

Таблица 3

Сводка технико-экономических показателей вариантов механизации

| Показатель | I вариант | II вариант |

| С | 0,019 | 0,024 |

| Куд | 0,23 | 0,18 |

| Пуд | 0,049 | 0,05 |

Для производства земляных работ принимают I вариант механизации, т.к. его показатели наиболее выгодны и экономичны. ДЗ – 18 и Э - 4121 А

1.3.3 Указания по производству земляных работ

1. Срезка растительного слоя

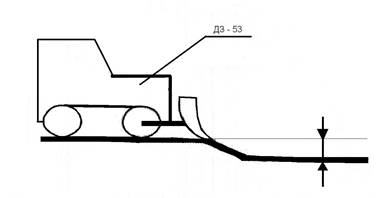

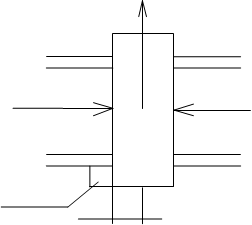

Процесс срезки растительного слоя производится бульдозером марки ДЗ – 53 на базе Т – 100, со следующими техническими характеристиками:

| Тип отвала | Неповоротный |

| Длина отвала, м | 3,2 |

| Высота отвала, м | 1,2 |

| Наибольшая глубина опускания отвала, м | 1 |

| Марка трактора | Т-100 |

| Мощность двигателя, кВт | 79 |

Габаритные размеры с трактором, м: длина ширина высота |

5,30 3,20 3,07 |

| Масса, т | 14,11 |

Набор грунта осуществляется прямоугольным способом на глубину 0,15 м

Схема движения бульдозером – полоса рядом с полосой

А - А

0,15 м

Рис 3. Срезка растительного слоя

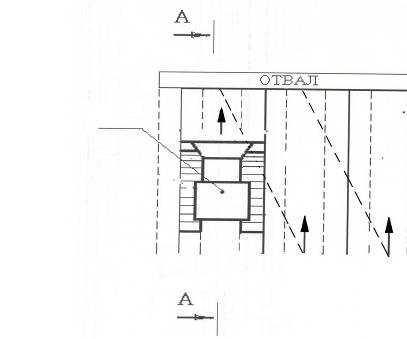

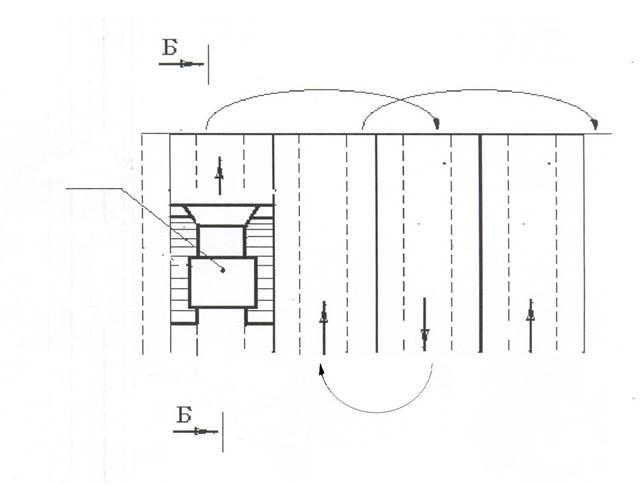

2. Предварительная планировка площадки

Процесс предварительной планировки производится бульдозером марки ДЗ – 53 на базе Т – 100

Схема движения овальная

Б - Б

Б - Б

0,05 м

Рис 4. Предварительная планировка площадки

3. Разработка траншеи

Производится одноковшовым экскаватором марки ЭО - 4121 А со следующими техническими характеристиками:

| Вместимость ковша, м | 0,65-1 |

Габаритные размеры, м длина машины ширина высота |

4,9 3 3 |

| Масса, т | 21 |

| Максимальная производительность, м/ч | 200 |

| Ходовая часть | Гусеничная |

Разработка ведется по боковой схеме на глубину разработки 1,7 м со складированием грунта в отвал.

|

||

|

||

Рис 5. Разработка траншеи

4. Подчистка дна траншеи и рытьё приямков.

Ручная разработка грунта производится двумя землекопами навстречу друг другу. Грунт собирается в одном месте и выбрасывается на бровку траншеи. Подчистка дна производится на 5 см.

Приямки – уширения и углубления траншеи для сварки труб.

![]()

Г Г - Г

Г Г - Г

|

![]()

![]()

![]()

![]()

![]()

![]()

Землекоп 1 Землекоп 2

0,05 м

![]()

![]() 0,6 м

0,6 м

0,5м

Г Рис 6. Подчистка дна траншеи и рытьё приямков

5. Подбивка пазух с уплотнением

Газопровод укладывается на песчаную подушку высотой 0,2 м и засыпается на высоту выше газопровода на 0,2 м послойно грунтом без крупных включений.

Подбивка пазух производится с целью закрепления газопровода в траншеи от сдвигов и перемещений.

| марка | глубина упл. за 2 прохода |

0 башмака |

Мощность кВт (л/с) | Напряж. В | Частот, тока Гц | Частот, ударов | габариты | Масса кг. |

ИЭ- 4505 |

20 см | 200 мм |

0,6(0,8) | 220 | 50 | 6,3 | 255x400 х785 | 27 |

|

||||

Рис 7. Подбивка пазух с уплотнением

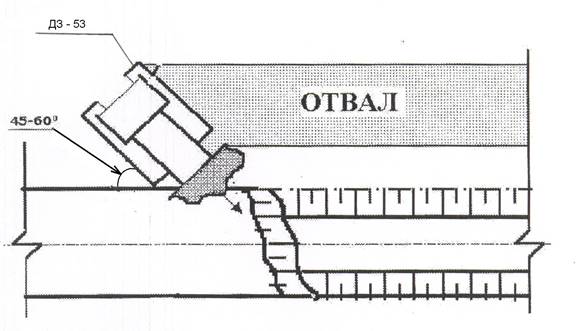

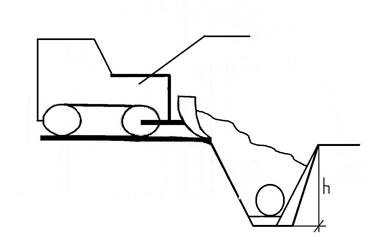

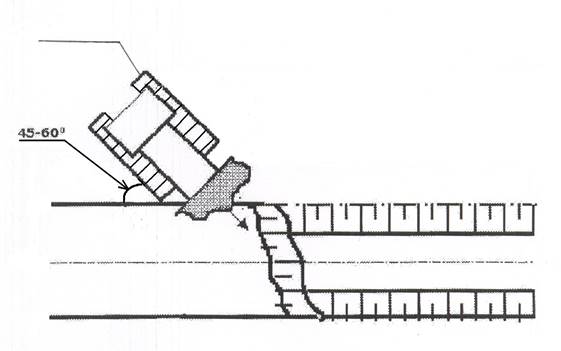

6. Обратная засыпка

Обратная засыпка производится бульдозером марки ДЗ-18 на базе трактора

Т-100. Грунт привозится автосамосвалом без крупных включений. Траншею засыпают косо-поперечно под углом 45-60°.

|

Е

|

Е

Е – Е

|

||

|

||

Рис 8. Обратная засыпка траншеи

Рис 8. Обратная засыпка траншеи

Уплотнение грунта.

Уплотнение грунта производится самоходными катками ДУ-31А со следующими техническими характеристиками:

Тип катка Самоходный на пневматических шинах

Ширина уплотняемой полосы 1,9 м

Толщина уплотняемого слоя До 0,35

Мощность двигателя 90 кВт (л.с.)

Масса катка 16 т

|

||||||||

ДУ-31А

Рис 9. Уплотнение грунта

7. Окончательная планировка площадки производится бульдозером марки ДЗ-18 на базе трактора Т-100 аналогично схеме предварительной планировки площадки.

8. Рекультивация земель.

Производится с целью восстановления растительного слоя бульдозером марки ДЗ-18 на базе трактора Т-100.

1.3.4 Мероприятия по технике безопасности при производстве земляных работ

Общие требования

1. Во избежание несчастных случаев и повреждений машины обслуживающий персонал обязан знать и строго соблюдать правила техники безопасности.

2. К управлению машиной (оборудованием) допускается машинист, прошедший специальную подготовку и получивший удостоверение на управление машиной.

3. Машина (оборудование) должна содержаться в исправном состоянии. Не разрешается приступать к работе на неисправной машине.

4. Пуск двигателя должен производить старший по смене. Перед началом пуска он обязан дать сигнал предупреждения.

5. Прежде чем тронуться с места, машинист обязан убедиться в отсутствии в опасной зоне людей и посторонних предметов.

6. Запрещается работа строительно-монтажных машин непосредственно под проводами действующих линий электропередачи.

7. Складирование материалов, движение и установка строительных машин в пределах призмы обрушения грунта запрещается.

Техника безопасности при эксплуатации одноковшового экскаватора

1. При работе экскаватор должен стоять на горизонтальной площадке.

2. При погрузке грунта в автотранспорт запрещается перемещать ковш над кабиной шофера.

3. При копании грунта запрещается поворачивать наполненный ковш до выхода последнего из забоя.

4. При наличии людей в опасной зоне запрещается начинать работу экскаватора. Опасной считается зона, представляющая круг, описанный из центра вращения поворотной платформы максимальным радиусом копания, увеличенным в 1,5 раза.

5. Перед кратковременной остановкой экскаватора машинист должен опустить ковш на грунт. Перед длительной остановкой необходимо стрелу установить вдоль оси экскаватора, а ковш опустить на грунт.

Техника безопасности при эксплуатации бульдозера

1. При работе бульдозера необходимо соблюдать следующие требования:

- останавливать машину, если перед режущей кромкой отвала встретилось препятствие, которое бульдозер преодолеть не может;

- опускать на землю отвал при его очистке или ремонте;

- не приближаться гусеницами к бровке свеженасыпанной насыпи ближе чем на 1 м.

2. Машину, остановленную при работающем двигателе, необходимо надежно затормозить. Запрещается оставлять без присмотра бульдозер с работающим двигателем.

3. Бульдозеристу запрещается выходить из кабины во время движения машины.

1.4 Монтажные работы

К монтажным относятся следующие виды работ:

1. устройство песчаного основания дна траншеи;

2. сборка труб на бровке траншеи с помощью автокрана;

3. укладка труб в траншею с помощью автокранов или трубоукладчиков;

4. сварка стыков труб;

5. антикоррозионная изоляция стыков труб;

6. пневматические испытания газопровода на прочность и плотность;

7. устройство и разборка ограждения строительной площадки;

8. устройство и разборка временных мостов.

1.4.1 Выбор машин и механизмов по монтажным параметрам

1.4.1.1 Выбор трубовоза

Выбор трубовоза осуществляется в зависимости от длины и массы перевозимых труб.

Масса перевозимых стальных труб определяется по формуле:

Gс = 2,47 * * (Dв + ) * l, кг.

где: - толщина стенки стальной трубы, см;

l- длина трубы, м;

Dв - внутренний диаметр трубы, см, определяется по формуле:

Gс=2,47* 0,7 *( 25,9 + 0,7)*10 =459,9 кг.

Dв = Dн – 2 * , см.

где: Dн - наружный диаметр трубы, см,

Dв = 27,3 – 2 * 0,7 = 25,9 см

На основе полученных данных выбираем трубовоз марки ТВ – 6 со следующими техническими характеристиками:

Марка автомобиля тягача ЗИЛ-150

Марка прицепа 1-Р-5

Грузоподъемность поезда

по грунтовым дорогам 6,8 т

Количество одновременно перевозимых труб 3

1.4.1.2 Выбор грузозахватных приспособлений

Грузозахватные приспособления должны обеспечивать прочное и надежное закрепление трубы и сохранность ее изоляционного покрытия.

Наиболее распространенными из них являются захваты типа «полотенца» - мягкие стропы – предназначены для подъемно-транспортных операций, выполняемых при монтаже газопроводов. Торцевые захваты зацепляют за стенки труб с торцов, применяют их только для погрузки и разгрузки труб. Полуавтоматический клещевой захват применяют для подъема неизолированных труб и плетей длиной до 36 м.

Выбор грузозахватных приспособлений производят в зависимости от массы монтируемого элемента и его размеров. Масса монтируемого элемента определяется по формуле:

Qс = G * i / nк, кг.

где: G- масса монтируемой трубы, кг;

i- количество труб в плети, м;

nк - количество кранов применяемых для монтажа плети, принимают не менее двух.

строительный монтажный газопровод подземный

Qс = 459,9 * 4 / 2 = 919,8 кг.

По полученным данным выбираем грузозахватное приспособление марки

ТП – 630 со следующими техническими характеристиками:

Грузоподъемность, т 6

Диаметр поднимаемых труб, мм 89-377

Длина полотенца между осями проушин, м 1,6

Масса, кг 58

1.4.1.3 Выбор монтажного крана

Для монтажа газопроводов применяют передвижные стреловые автомобильные краны, краны-экскаваторы на гусеничном или пневмоколесном ходу и трубоукладчики.

Выбор производят по следующим техническим параметрам: требуемая грузоподъемность Qк, наибольшая высота подъема крюка Hк, наибольший вылет крюка Lк.

Требуемая грузоподъемность крана определяется по формуле:

Qк = m + Qc , кг.

где: q- вес грузозахватного приспособления, кг;

Qc - масса монтируемого элемента, кг;

Qк = 58 + 919,8 = 977,8 кг

Наибольшая высота подъема крюка определяется по формуле:

Hк = hз + hэ + hст + hп, м.

где: hз - запас по высоте для обеспечения безопасности монтажа, принимается равным не менее 1 м;

hэ - высота элемента в монтируемом положении (диаметр газопровода), м;

hст - высота строповки (от верха элемента до крюка крана), м;

hп - длина грузового полиспаста крана, приближенно принимают 3 м.

Hк= 1 + 0,273 + 0,527 + 3 = 4,8 м.

Высота строповки для «полотенец» приблизительно равна:

Hст = Lст/2-d, м

где: Lст - длина полотенца,

d- диаметр монтируемых труб, м

Hст = 1,6 / 2 – 0,273 = 0,527 м

Наибольший вылет крюка автомобильного крана определяется по формуле:

Lк = Вср /2+ а1 + а2 + а3 + с/2, м.

где: Вср - ширина траншеи поверху, м;

а1 - расстояние от бровки траншеи до плети (трубы), принимается равным не менее 0,5 м;

а2 - ширина, занимаемая плетью, м

а3 - расстояние от трубы до крана, м

с - ширина крана, приближенно принимается равным 3 м.

Lк = 2 /2+ 0,5 + 0,273 + 1 + 3/2 = 4,27 м.

По полученным данным выбираем автокран марки Э – 303Б со следующими техническими характеристиками:

| Грузоподъемность, т | Вылет стрелы, м | Высота подъема крюка, м |

| 0,3-5 | 3 - 7 | 7,5 |

Наибольший вылет крюка трубоукладчика определяется по формуле:

Lк = Вср /2+ а1 + а2 + а3 , м.

Lк = 2/2+ 0,5 + 0,273 + 1 = 2,77 3 м.

По полученным данным выбираем трубоукладчик марки Т-614 со следующими техническими характеристиками:

| Грузоподъемность, т | 6,3 |

| Вылет крюка, м | 5 |

| Высота подъема крюка, м | 4,9 |

Габаритные размеры машины, м: длина ширина высота |

4,56 3,64 6 |

| Масса, т | 11,9 |

1.4.2 Указания по производству строительно-монтажных работ

Устройство и разборка временных мостов.

Устанавливаются деревянные мосты из готовых деталей через 500 м. Разборка мостов производится перед засыпкой траншеи.

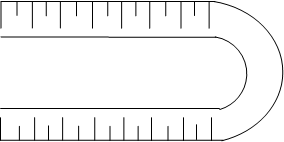

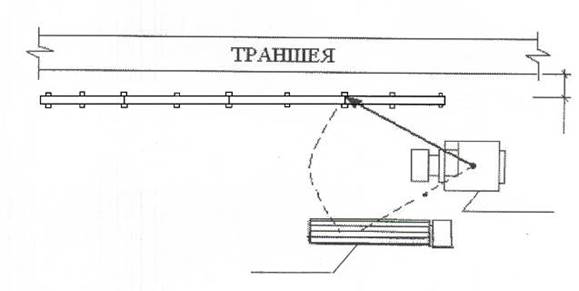

Сборка труб на бровке траншеи.

Трубы с заводов - изготовителей доставляют изолированными, оставляя неизолированные концы по 20 смпод сварку. На бровку траншеи доставляют с помощью трубовозов марки ТВ-6.

![]()

![]()

![]()

![]()

![]()

![]() Рис 10. Сборка труб на бровке траншеи

Рис 10. Сборка труб на бровке траншеи

Выгрузка труб

Производят автокраном марки Э – 303 Б на лежни, установленные на бровке траншеи. Лежни устанавливают через каждые 5 м. Выгруженные трубы сваривают на бровке в плети по 40 м.

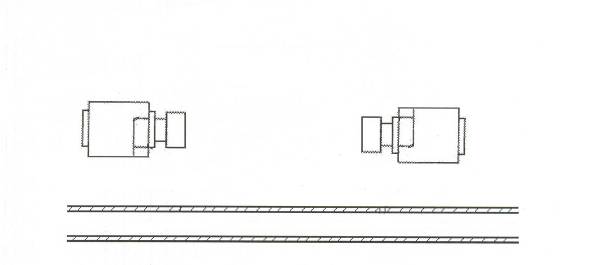

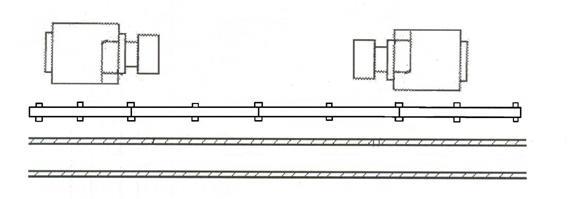

Укладка труб в траншею

Производится краном марки Э – 303 Б. Для отпуска первого звена необходимо 2 механизма, которые располагаются на расстоянии 10 м друг от друга. Отпуск производится при помощи строп (мягкие полотенца) марки ПМ-377.

Производится краном марки Э – 303 Б. Для отпуска первого звена необходимо 2 механизма, которые располагаются на расстоянии 10 м друг от друга. Отпуск производится при помощи строп (мягкие полотенца) марки ПМ-377.

|

Рис 11. Укладка труб в траншею

Сварка стыков

Поворотные стыки Неповоротные стыки

Поворотные стыки Неповоротные стыки

2 3 1 2

2 3 1 2

Производим сварку неповоротных стыков.

Сварка проводим в следующей последовательности:

1) Трубы очищаем от ржавчины, пыли, окалин и масла металлическими щётками.

2) Производим подготовку кромок труб.

3) Производим сборку

4) Выполняем прихватку стыков

5) Производим сварку стыков неповоротным способом.

Антикоррозионная изоляция

Трубопровод перед изоляцией очищается от ржавчины и окалины с помощью портативной машинки с разъемным рабочим органом для очистки коротких участков газопровода, а после наносится слой грунтовки во избежание воздушного окисления. В качестве изоляционных материалов используют битумно-резиновую и резиновой крошки. Битумно-резиновую мастику приготовляют путем непрерывного смешивания компонентов при температуре 180-200 °С в течении 240 минут.

Первым слоем наносится грунтовка или праймер, а затем слой битумной изоляции до 9 мм (весьма усиленная).

Масса должна быть однородной, при нагревании не должна вспениваться, при нанесении необходимо соблюдать мероприятия техники безопасности.

Контроль производится после окончания изоляции участка трубопровода внешним осмотром и приборами. Качество очистки поверхности трубы и сварных стыков должно соответствовать степени 4 и ГОСТу 9.402-80.

Испытания газопровода

Газопровод испытывают на прочность и плотность. Перед испытанием для очистки внутренней полости труб от грязи их продувают воздухом давлением 100 Па, для чего устанавливают временные задвижки.

Испытание газопровода на прочность производят воздухом во время строительства испытательным давлением 4,5x105 Па, время испытания - 1 час, при этом не допускается видимое падение давления по манометру. Обнаруженные дефекты должны устраняться до испытания на плотность. Испытание газопровода на плотность производится воздухом испытательным давлением 3x10 Па, продолжительность испытания не менее 24 часов. Результаты испытания на плотность считаются положительными, если фактическое падение давления не превысит расчетной величины, определяемой для газопровода одного диаметра по формуле. Газопровод при испытании на плотность выдерживают под давлением не менее 30 минут, после чего, не снижая давление, производят внешний осмотр и проверяют мыльным раствором все сварные, фланцевые и резьбовые соединения. При отсутствии видимого падения давления по манометру и утечек при обмыливании газопровод считается выдержавшим испытание. При испытании газопровода в процессе производства работ устанавливают инвентарные заглушки с резиновыми уплотнениями, результат испытания оформляется актом (паспортом).

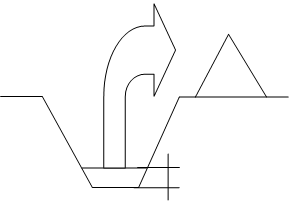

Устройство электрозащиты

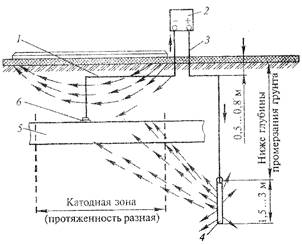

Катодная защита - этот вид защиты предусматривает придание газопроводу отрицательного потенциала относительно окружающей среды посредством помещения к нему источника постоянного тока. Отрицательный полюс источника тока присоединяется к газопроводу, а положительный - к заземлителю (аноду). При этом анодное заземление постепенно разрушается, защищая газопровод. Этот вид защиты применяется от электрохимической коррозии и блуждающих токов. Принципиальная схема катодной установки приведена на рисунке.

|

1 - дренажный кабель

2 - источник постоянного тока

3 - соединительный кабель

4 - заземлитель (анод)

5 - газопровод

6 - точка дренирования

1.4.3 Мероприятия по технике безопасности при производстве строительно-монтажных работ

1. Во избежание повреждения изоляции при укладке звеньев газопровода нужно применять не менее двух кранов. При использовании автомобильных кранов их размещают так, чтобы укладку плети можно было вести с одновременным поворотов обоих кранов.

2. Для защиты сварщика от поражения электрическим током при электродуговой сварке систематически проверяют состояние изоляции рукояти электрододержателя и всех токоведущих частей и проводов. Электрододержатель должен обеспечивать надежный зажим электрода, хороший контакт и быструю смену электрода.

3. При изоляционных работах рабочие, занятые очисткой труб металлическими щетками, должны работать в защитных очках.

4. При химическом способе очистки труб необходимо соблюдать особую осторожность в обращении с кислотами и едким натром.

5. Во время контроля изоляционных покрытий детектором запрещается допускать к этим работам лиц, не прошедших специального инструктажа по технике безопасности и не знающих мер защиты и приемов оказания первой помощи при поражении электрическим током. Перед включением детектор должен быть заземлен. Рабочие, обслуживающие детектор, должны иметь резиновые перчатки и резиновые сапоги (или галоши).

6. Опускание в траншею труб, различных материалов и деталей производят механизированным способом с помощью кранов. Сбрасывать трубы и материалы в траншею запрещается.

7. На все машины и приспособления должны быть заведены паспорта и индивидуальные номера, по которым они записаны в специальный журнал учета их технического состояния.

8. Краны и другие грузоподъемные механизмы перед пуском в эксплуатацию необходимо освидетельствовать и испытать.

9. При работе стреловых кранов нельзя допускать пребывания людей в зоне их действия; во время опускания труб, фасонных частей, арматуры и других деталей в траншею и колодцы рабочие должны быть из них выведены.

10. При испытании газопровода воздухом должны быть проверены самым тщательным образом все запорные, предохранительные и сбросные устройства.

11. При поднятии давления воздуха в газопроводе, находиться людям около инвентарных заглушек запрещается.

12. Никаких работ по ликвидации дефектов газопровода, находящегося под давлением, производить нельзя.

13. На концах испытываемого газопровода должны стоять инвентарные заглушки, а также закрепляющие упоры, воспринимающие усилия, возникающие в трубопроводе при повышении давления.

2. ОРГАНИЗАЦИЯ СТРОИТЕЛЬНО-МОНТАЖНЫХ РАБОТ

2.1 Календарное планирование

К календарным планам в строительстве относят все документы по планированию, в которых на основе объемов строительно-монтажных работ и принятых организационных и технологических решений определены последовательность и сроки осуществления строительства. В соответствии с календарными планами строительства разрабатываются календарные планы обеспечения - график потребности в рабочих кадрах и материально-технических ресурсах.

2.1.1 Калькуляция трудовых затрат и заработной платы

Калькуляция трудовых затрат и заработной платы является основной для определения сроков выполнения работ, расчета технико-экономических показателей, затрат труда и стоимости по земляным и монтажным работам. Составляется в форме таблицы 4 на основе данных ЕНиР.

Таблица 4

| № | Обоснова-ние (ЕНиР и ДР-) | Наименование работ | Ед. изм | Объем работ | На единицу измерения | На весь объем работ | |||||||||

| Норма времени, чел. час | Расценка, руб. коп | Затраты труда, чел. дн. | Стоимость затрат труда, руб. коп. |

||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |||||||

| 1 | ЕНиР 2-1-15, 2а | Срезка растительного слоя | 1000 м2 |

22,8 | 0,69 | 0-731 | 1,96 | 16,66 | |||||||

| 2 | ЕНиР 2-1-35, 3а |

Предварительная планировка площадки |

1000 м2 | 22,8 | 0,29 | 0-30,7 | 0,8 | 6,99 | |||||||

| 3 | ЕНиР 2-1-11, Таб 4, 2а |

Разработка траншеи | 100 мЗ | 20 | 2,1 | 2-23 | 5,25 | 44,6 | |||||||

| 4 | ЕНиР 2-1-50, Таб 4, 2б | Рытье приямков | 1 мЗ | 100,03 | 1,3 | 0-83,2 | 16,25 | 83,22 | |||||||

| 5 | ЕНиР 9-2-1 Таб 1, 6а |

Сборка труб на бровке траншеи | 1 м | 1140 | 0,03 | 0-02,4 | 4,27 | 27,36 | |||||||

| 6 | ЕНиР 22-13, Таб 8, 16в | Сварка труб на бровке траншеи | 10 стыков | 8,65 | 5,8 | 15,58 | 6,27 | 134,76 | |||||||

| 7 | ЕНиР 9-2-1 Таб 2, 6а |

Укладка звеньев труб в траншею |

1 м | 1140 | 0,24 | 0-18,7 | 34,2 | 213,18 | |||||||

| 8 | ЕНиР 22-13, Таб 8, 1в | Сварка стыков труб в траншее |

10 стыков |

2,7 | 6,5 | 17,37 | 2,19 | 46,89 | |||||||

| 9 | ЕНиР 9-1-12 |

Антикоррозионная изоляция стыков | 1 стык |

113 | 0,34 | 0-24,8 | 4,8 | 28,02 | |||||||

| 10 | ЕНиР 2-1-58, Таб 1, 1а | Обратная засыпка пазух с уплотнением грунта | 1 мЗ | 472,88 | 0,73 | 0-44,9 | 43,15 | 212,32 | |||||||

| 11 | ЕНиР 9-2-9 Таб 2 3а |

Испытание гпр на прочность |

1 м | 1140 | 0,14 | 0-10,9 | 19,95 | 124,25 | |||||||

| 12 | ЕНиР 2-1-34 3а |

Обратная засыпка траншеи |

100 мЗ |

21 | 0,31 | 0-32,9 | 0,81 | 6,9 | |||||||

| 13 | ЕНиР 2-1-31 1а |

Уплотнение грунта катками | 1000 м2 |

22,8 | 0,79 | 0-83,7 | 2,25 | 19,08 | |||||||

| 14 | Е 9-2-9 Таб 1,Таб 2 6а |

Испытание гпр на плотность |

1 м | 1140 | 0,14 | 0-10,9 | 19,95 | 124,25 | |||||||

| 15 | Е 2-1-36, 3а | Окончательная планировка | 1000 м2 |

1,14 | 0,28 | 0-29,7 | 0,03 | 0,33 | |||||||

| 16 | ЕНиР 2-1-5, 2а |

Рекультивация земли | 1000 м3 | 1180 | 0,69 | 0-73,1 | 0,29 | 2,5 | |||||||

| 19 | ЕНиР 9-2-34, Таб 2, 2аб 3в |

Устройство | 1 мост | 3 моста | 0,6 | 0-40,2 | 0,22 | 1,20 | |||||||

Разборка временных мостов |

0,3 | 0-19,2 | 0,11 | 0,57 | |||||||||||

Затраты труда в человеко-днях подсчитывают, исходя из продолжительности рабочей смены в 8 ч. и определяются по формуле:

З = Hв p *V/8, чел.дн

где: Нвр - норма времени на единицу измерения, чел.час

V- объем выполняемой работы.

Стоимость затрат труда определяются по формуле:

Cт = P * V, руб.,коп.

где: Р - расценка на единицу измерения, руб.коп.

2.1.2 Разработка календарного плана

Календарный план строительства объекта составляется в виде сетевого или линейного графика и должен охватывать весь комплекс работ, начиная от подготовительных и кончая пуско-наладочными и сдачей объекта в эксплуатацию. В этом разделе необходимо привести обоснования по укрупнению номенклатуры работ, учитывая правила укрупнения.

Календарный план состоит из расчетной и графической частей. Расчетная часть представляет собой табличную форму, в которой приводятся в технологической последовательности все рабочие процессы по земляным и монтажным работам с группировкой их по видам и периодам работ. В графической части наглядно отображается ход работ во времени, последовательность и увязку работ между собой. Календарные сроки отдельных работ устанавливаются из условия соблюдения строгой технологической последовательности.

Основным методом сокращения сроков строительства является поточно-параллельное и совмещенное выполнение строительно-монтажных работ. Работы, не связанные между собой, должны выполняться параллельно и независимо друг от друга. При разработки календарного плана определяют состав бригад и звеньев; выявляют технологическую последовательность выполнения работ; определяют продолжительность отдельных работ и их совмещение между собой; одновременно корректируют по этим данным число исполнителей и сменность. Календарный план оформляется в виде таблицы 5.

Продолжительность работ рассчитывается по формуле:

Т=3/nч *nмаш *nсм ,дни.

где: 3 - затраты труда на весь объем работ

nч - количество рабочих

nмаш - число машин и механизмов, используемых при выполнении работ

nмаш - сменность

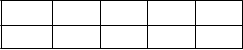

Таблица 5

| № | Наименование работ | Ед. изм | Объем работ | Норм а времени, чел. час |

Затраты труда, чел. дн. | Число смен | Состав звена | Продолжительность дней |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1 | Подготовительный период | - | - | - | - | - | - | 3 |

| 2 | Срезка растительного слоя | 1000 м2 | 22,8 | 0,69 | 1,96 | 1 | Машинист 6р – 1 5р - 1 | 1 |

| 3 | Предварительная планировка площадки |

1000 м2 | 22,8 | 0,29 | 0,8 | 1 | Машинист 6р, 5р | 0,5 |

| 4 | Разработка траншеи | 100 мЗ | 20 | 2,1 | 5,25 | 2 | Машинист 6р -1 5р -1 |

1 |

| 5 | Рытье приямков | 1 мЗ | 100,03 | 1,3 | 16,25 | 2 | Землекоп 2р (3зв) | 1,5 |

| 6 | Сборка труб на бровке траншеи | 1 м | 1140 | 0,03 | 4,27 | 1 | Монтажник 3р - 1 5р – 1 |

2 |

| 7 | Сварка труб на бровке траншеи | 10 стыков | 8,65 | 5,8 | 6,27 | 1 | Сварщик 6р,5р,4р,3р | 1,5 |

| 8 | Укладка звеньев труб в траншею |

1 м | 1140 | 0,24 | 34,2 | 2 | Монтажник 4р-2, 3р-2 | 2 |

| 9 | Сварка стыков труб в траншее |

10 стыков | 2,7 | 6,5 | 2,19 | 1 | Сварщик 6р,5р, 4р,3р | 1 |

| 10 | Антикоррозионная изоляция стыков | 1 стык | 113 | 0,34 | 4,8 | 1 | Изолировщик 4р -2, 3р -2 | 1,5 |

| 11 | Обратная засыпка пазух с уплотнением грунта | 1 мЗ | 472,88 | 0,73 | 43,15 | 2 | Землекоп 2р-1, (3зв) |

2 |

| 12 | Испытание гпр на прочность |

1 м | 1140 | 0,14 | 19,95 | 3 | Монтажник 6р – 1, 4р-2, 3р-1 | 1 |

| 13 | Обратная засыпка траншеи |

100 мЗ | 21 | 0,31 | 0,81 | 1 | Машинист 6р – 1, 5р - 1 |

0,5 |

| 14 | Уплотнение грунта катками | 1000 м2 | 22,8 | 0,79 | 2,25 | 1 | Машинист 6р – 1 5р - 1 | 1 |

| 15 | Испытание гпр на плотность |

1 м | 1140 | 0,14 | 19,95 | 3 | Монтажник 6р – 1, 4р-2, 3р-1 | 1 |

| 16 | Окончательная планировка | 1000 м2 |

1,14 | 0,28 | 0,03 | 1 | Машинист 6р – 1 5р - 1 | 0,5 |

| 17 | Рекультивация земли | 1000 м3 | 3,42 | 0,69 | 0,29 | 1 | Машинист 6р – 1 5р - 1 | 0,5 |

| 18 | Устройство | 1 мост | 3 моста | 0,6 | 0,22 | 1 | Монтажник 3р-1 | 0,5 |

Разборка временных мостов |

0,3 | 0,11 | 1 | Монтажник 3р – 2 | 0,5 | |||

| 19 | Пуско-наладочные работы | 2 |

Значение коэффициента неравномерности движения рабочих определяется по формуле:

k = nмакс /nср ,

где:nмакс -максимальная численность рабочих на объекте, чел.;

nср -средняя численность рабочих, чел., определяется по формуле:

nср = З / T

где:

З-суммарные затраты труда на возведение объекта, чел.дн;

T-срок строительства.

nср = 3/Т= 162,64 / 18 = 9 чел

k = nмакс /nср = 18 / 9 = 2

2.2 Расчет технико-экономических показателей

Технико-экономические показатели рассчитываются по земляным и монтажным работам.

Расчёт сводится в таблицу 6.

Таблица 6

Технико-экономические показатели строительства

| № | Наименование | Единица измерения | Земляные работы | Монтажные работы | Общие показатели |

| 1 | Затраты труда на весь объем работ | чел.дн | 70,79 | 135,11 | 205,9 |

| 2 | Затраты труда на единицу измерения | чел.дн / м3 (п.м) | 2000,7 | 1140 | - |

| 3 | Выработка на одного рабочего в смену в физическом выражении | м3 (п.м)/ чел.дн | 28,26 | 8,43 | - |

| 4 | Стоимость затрат труда | руб. | 392,6 | 700,5 | 1093,1 |

| 5 | Продолжительность работ | дн | 8,5 | 11 | 19,5 |

2.3 Потребность в материально-технических ресурсах

Потребность строительства в основных материально-технических ресурсах определяют исходя из объема строительно-монтажных работ, а поступление их на строительную площадку принимают согласно ранним срокам выполнения работ, заложенным в сетевом или линейном графиках.

Таблица 7

| Профессия | Количество |

| 1 | 2 |

| Машинист 6 разряд | 1 |

| 5 разряд | 1 |

| Землекоп 2 разряд | 2 |

| 1 | 2 |

| Монтажник | |

| 6 разряд | 1 |

| 5 разряд | 1 |

| 4 разряд | 1 |

| 3 разряд | 1 |

| Сварщик 6 разряд | 1 |

| 5 разряд | 1 |

| 4 разряд | 1 |

| 3 разряд | 1 |

| Изолировщик 4 разряд | 2 |

| 3 разряд | 2 |

| Плотник 3 разряд | 1 |

| 2 разряд | 1 |

Таблица 8

Потребность в машинах, оборудовании, инвентаре и приспособлениях

| Наименование | Марка | Количество |

| 1 | 2 | 3 |

| Бульдозер | ДЗ-18 | 1 |

| Экскаватор | ЭО – 4121 А | 1 |

| Автокран | Э – 303 Б | 1 |

| Трубовоз | ТВ - 6 | 1 |

| трубоукладчик | Т - 614 | 1 |

| Мягкие полотенца | ПМ - 377 | 2 |

| Сварочный аппарат | ПСО - 500 | 2 |

| Катки | ДУ – 31А | 1 |

Таблица 9

Потребность в конструкциях материалах и полуфабрикатах

| Наименование | Марка | Количество |

| 1 | 2 | 3 |

| Лопата | штыковая | 2 |

| Трубы | металлические - 273 | 114 |

| Электроды | ионий | 110 |

| Мастика | БН 70/30 | 10 л |

| Временные мосты | металлические | 3 моста |

2.4 Разработка стройгенплана

Стройгенпланом называют генеральный план строительной площадки, где указаны все строящиеся объекты и временные сооружения, необходимые для строительства: дороги и пути движения транспорта, подсобные помещения и механизированные установки, склады материалов, временные здания, водопровод, электросеть, канализация и другие. На стройгенплане дают детальные решения по организации той части строительного хозяйства площадки, которая непосредственно связана с возведением данного объекта и охватывает территорию, непосредственно примыкающую к нему.

При проектировании стройгенплана решаются с соблюдением рекомендуемой последовательности следующие вопросы:

а) устанавливаются границы строительной площадки с нанесением контуров проектируемых зданий и сооружений, а также существующих и проектируемых дорог и коммуникаций;

б) выбирается способ размещения монтажных кранов относительно строящегося объекта, наносятся подкрановые пути с указанием зон влияния кранов и пути движения стреловых кранов;

в) в результате расчетов определяются площади и размеры складов виды складов (открытые, закрытые), способы складирования материалов, деталей и конструкций;

г) выбирается автотранспорт для перевозки основных материалов деталей и конструкций, схема движения, автотранспорта, дорог в плане, определяется параметры дорог, опасные зоны дорог, конструкции временных автомобильных дорог.

д) рассчитывается потребность во временных зданиях на строительной площадке, определяются площади временных зданий, номенклатура, и выбираются типы временных зданий и сооружений, обосновываются способы их размещения на строительной площадке;

е) проектируются сети временного во до- и электроснабжения: производится расчет потребности в воде, диаметр труб временного водопровода, устанавливаются места потребления воды, и на стройгенплане наносится сеть временного водопровода; рассчитывается потребность в электроэнергии, подбирается трансформатор и его расположение на стройгенплане, рассчитывается прожекторное освещение площадки, наносится на стройгенплане временная электросеть.

2.4.1 Расчет временного строительного хозяйства

2.4.1.1 Расчет временных помещений

Подбор бытовых помещений производят по максимальному количеству работающих в смену и нормативным показателям площади служебных помещений.

На строительном объекте с числом работающих в наиболее многочисленной смене менее 60 человек должны быть следующие санитарно-бытовые помещения и инвентарь: гардеробные с умывальниками, душевыми и сушильными; отдыха и приема пищи; прорабская, туалет, навес для отдыха, устройства для мытья обуви, щит со средствами пожаротушения.

Результаты расчетов сводятся в таблицу 10.

Таблица 10

Выбор временных помещений.

| Здания | Нормативный показатель | Число рабочих | Расче- тная площадь | Тип здания | |

Единицы измерения |

Количество | ||||

| 1 | 2 | 3 | 4 | 5 | 6 |

Гардеробные Умывальная Сушильная |

М2 | 0,9 0,05 0,2 |

16 | 14,4 0,8 3,2 |

автофургон ( 7,5 х 3,5 м) |

| Душевая с преддушевой | М2 | 0,43 | 16 | 6,88 | автофургон ( 6 х 3,5 м) |

| Туалет | М2 | 0,07 | 16 | 1,12 | сборно-щитовой ( 1,5 x 1,5 м) |

| Столовая | М2 | 0,25 | 16 | 5,75 | автофургон ( 6 х 3,5 м) |

Прорабская Красный уголок диспетчерская |

М2 | 5 0,24 7 |

1 16 1 |

5 5,52 14 |

автофургон ( 7,5 х 3,5 м) |

2.4.1.2 Расчет опасной зоны работы крана

Зоной обслуживания крана или рабочей зоной называют пространство, находящееся в пределах линии, описываемой крюком крана.

Опасной зоной работы крана Ron называют пространство, где возможно падение груза при его перемещении с учетом вероятного рассеивания при падении.

Для стреловых кранов, оборудованных устройством для удержания, опасная зона рассчитывается по формуле:

Rоп = Rмах + 0,5*lмах +lбез , м.

Rмах -максимальный рабочий вылет стрелы крана, м;

0,5*lмах -размер половины перемещаемого груза, м;

lбез -дополнительное расстояние для безопасной работы, определяется по формуле:

lбез = 0,3 + h + d, м.

где:h-максимальная высота подъема груза, м.

lбез = 0,3 + 1,773 = 2,073 м

Rоп = 5 + 5 = 10 м.

Rоп пп = Rпов + lбез , м

где:Rпов -радиус поворота части механизма, м;

lбез -дополнительное расстояние для безопасной работы, принимают равной 1м.

Rоп пп = Rпов + lбез = 5 м

Опасная зона работы крана Э – 303 Б при подъеме трубы длинной 10 м равна 10 м, опасная зона поворотной платформы равна 5 м

2.4.1.3 Расчет потребности в водных ресурсах

Временное водоснабжение на строительстве предназначены для обеспечения производственных, хозяйственно-бытовых и противопожарных нужд. Расчет потребность в воде производится по группам потребителей.

Суммарный расчетный расход воды определяется по формуле:

Qобщ = Qпр + Qхоз + Qпож, л/с.

где:Qпр-потребность в воде на производственные нужды, л/с;

Qхоз-потребность в воде на хозяйственно – бытовые нужды, л/с;

Qпож-потребность в воде на пожарные нужды, л/с.

Qпр=1,2 * Qср*к1 /8*3600, л/с,

где:1,2-коэффициент за неучтенные расходы;

Qср-средний производственный расход воды в смену, м;

к1 -коэффициент неравномерности потребления,

8-число часов работы в смену;

3600-число секунд в 1ч.

Qпр = (1,2 * (100 +100 + 120 + 120 + 120 + 120)) /1,6 * 3600 =

= 0,03 л/с,

Qхоз = nр / 3600 * (n1* к2 /8,2+n2* к3 ), л/с.

nп -наибольшее количество рабочих в смену;

n1 -норма потребления на 1 чел в смену (для площадок без канализации – 10 л);

к2 -коэффициент неравномерности потребления воды,

n2 -норма потребления на прием одного душа, принимают 30 л;

к3 -коэффициент, учитывающий отношение рабочих, пользующихся душем к наибольшему количеству работающих в смену, принимают 0,4.

Qхоз = (16 * ( 10 * 2,7 / 8,2 + 30 * 0,4)) / 3600 = 0,06 л/с

Минимальный расход воды для противопожарных целей определяют из расчета одновременного действия двух струй из гидрантов по 5 л/с на каждую струю, т.е. Qпож = 10 л/с.

Qобщ = 0,0,3 + 0,06 + 10 = 10,09 л/с.

2.4.1.4 Расчет потребности в электроэнергии

Расчетная нагрузка по установленной мощности электроприемников и коэффициентам способа с дифференциацией по видам потребителей производится по формуле:

Рр = a * [ ( к1с *Рс * n /соsj) + (к2с *Рm * n /соsj) + (кзс *Ров * 5 * 2) + (Рон * N)] где:

a-коэффициент, учитывающий потери в сети, принимают 1,1;

к1с к2с ,кзс -коэффициенты спроса,

Рс -мощность силовых потребителей, кВт,

Рm -мощность для технологических нужд, кВт,

Ров -мощность устройств внутреннего освещения, кВт;

Рон N-мощность устройств наружного освещения, кВт. количество прожекторов,

Для ночного освещения места производства работ применяют прожектора ПЗС-45. Расчет числа прожекторов для строительных площадок производят по формуле:

N = Р * Е * J / Рл

где: Р-удельная мощность, принимают 0,4 Вт(м*лк);

Е-освещенность, принимается равной 2 лк;

J-освещаемая поверхность, м;

Рл-мощность лампы прожектора, принимают равной 1500 Вт.

J = 1140 * 20 = 22800 Вт

N = 0,3 * 2 *22800 / 1500 = 9 прожекторов

Рр = 1,1 * [(0,35 * 28 * 2/ 0,4) + (0,8 * 0,06 * 5 * 2) + (1,5* 9) =

= 69,27 кВт

Для строительной площадки площадью 22800 м с указанными потребителями энергии требуется трансформаторная подстанция СКТП-100-6/10/0,4.

| Подстанция | Мощность, кВт | Габариты, м | Примечание | |

| длина | ширина | |||

| СКТП-100-6/10/0,4 | 100 | 3,05 | 1,55 | Закрытая конструкция |

2.5 Мероприятия по технике безопасности для стройгенплана

1. Организация строительной площадки, участков работы и рабочих мест должна обеспечивать безопасность труда работающих на всех этапах выполнения работ. Все территориально обособленные участки должны быть обеспечены телефонной связью или радиосвязью.

2. При организации строительной площадки, размещении участков работ, рабочих мест, проездов строительных машин и транспортных средств, проходов для людей следует установить опасные для людей зоны, в пределах которых постоянно действуют или потенциально могут действовать опасные производственные факторы. Опасные зоны должны быть обозначены знаками безопасности и надписями установленной формы.

3. К зонам постоянно действующих опасных производственных факторов следует относить зоны:

- вблизи от неизолированных токоведущих частей электроустановок;

- вблизи от не огражденных перепадов по высоте на 1,3 м и более;

- в местах, где содержатся вредные вещества в концентрациях выше предельно допустимых или воздействует шум интенсивностью выше предельно допустимой.

4. К зонам потенциально-действующих опасных производственных факторов следует относить:

- участки территории вблизи строящегося сооружения;

- зоны перемещения машин, оборудования или их частей, рабочих органов;

- места, над которыми происходит перемещение грузов грузоподъемными машинами.

5. Зоны постоянно действующих опасных производственных факторов во избежание доступа посторонних лиц должны иметь защитные (предохранительные) ограждения, удовлетворяющие требованиям ГОСТ 23407-78 (ГОСТ 12.4.059-89).

6. Зоны потенциально действующих опасных производственных факторов должны иметь сигнальные ограждения, удовлетворяющие требованиям

ГОСТ 23407-78. При производстве строительно-монтажных работ в указанных опасных зонах следует осуществлять организационно-технические мероприятия, обеспечивающие безопасность работающих.

7. Границы опасных зон в местах, над которыми происходит перемещение грузов грузоподъемными машинами, а также вблизи строящихся зданий и сооружений устанавливаются согласно СНиП -4-80. При высоте возможного падения до 10 м - границы опасной зоны 4 м.

8. Границы опасных зон, в пределах которых действует опасность поражения электротоком, устанавливают согласно СНиП -4-80.

При напряжении до 330 кВт - 6м.

9. Границы опасных зон вблизи движущихся частей и рабочих органов машин определяется расстоянием в пределах 5 м, если другие повышенные требования отсутствуют в паспорте или инструкции завода-изготовителя.

10. Строительная площадка в населенных местах или на территории действующих предприятий во избежание доступа посторонних лиц должна быть ограждена. Ограждения, примыкающие к местам массового прохода людей необходимо оборудовать сплошным защитным козырьком.

11. При размещении временных сооружений, ограждений, складов и лесов следует учитывать требования по габаритам приближения строений к движущимся вблизи средствам транспорта.

12. Пожарную безопасность на строительной площадке, участках работ и рабочих местах следует обеспечивать в соответствии с требованиями «Правил пожарной безопасности при производстве СМР» (ППБ-05-86), утвержденных

ГУПО МВД РФ. Строительная площадка в обязательном порядке должна быть оборудована пожарным щитом, на котором должны располагаться огнетушители, ящик с песком, лопаты лом, багор, пожарный топор и ведра.

13. Электробезопасность на строительной площадке, участках работ и рабочих местах должна обеспечиваться в соответствии с требованиями ГОСТ 12.1.013-78.

14. Строительная площадка, участки работ, рабочие места, проезды и проходы к ним в темное время суток должны быть освещены в соответствии с требованиями ГОСТ 12.1.046-85. Освещенность должна быть равномерной, без слепя слепящего действия осветительных приспособлений на работающих. Производство работ в неосвещенных местах не допускается.

ЗАКЛЮЧЕНИЕ

Выполняя данный курсовой проект я научился рассчитывать оптимальный выбор землеройно-транспортных машин, грузозахватных приспособлений, монтажного крана, и т.д. Научился производить календарное планирование, калькуляцию трудовых затрат, расчёт технико-экономических показателей, расчёт потребностей в материально-технических ресурсах. Так же научился разрабатывать стройгенплан в который входят: расчёт временных помещений, расчёт опасной зоны крана, расчёт потребностей в водных ресурсах, расчёт потребностей в электроэнергии, расчет потребности в тепле.

Выполняя этот курсовой проект я усвоил много новых знаний в области организации и технологии провидении монтажа участка подземного газопровода.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУР Ы

1. Хамзин С.К., Карасев А.К. Технология строительного производства. Курсовое и дипломное проектирование. Учеб. пособие для строит. спец. вузов. -М.: Высш. шк., 1989.

2. А.П.Шальнов «Строительство городских систем газоснабжения», Справочник строителя. -М.:Стройиздат, 1976.

3. А.П. Шальнов. «Строительство газовых сетей и сооружений». -М.: Стройиздат, 1980.

4. А.П. Шальнов Технология и организация строительства водопроводных и канализационных сетей и сооружений -М.: Стройиздат, 1981.

5. Атаев Технология строительного производства -М.: Стройиздат, 1984.

6. Л.И.Абрамов, «Организация и планирование строительного производства. Управление строительной организацией », М.: Строиздат, 1990 г.

7. Л.И.Дикман, «Организация планирование и управление строительным процессом », М:.Высшая школа., 1982.

8. Л.И.Дикман, «Организация жилищно-гражданского строительсва», Справочник строителя, М.: Строиздат, 1990.

9. ЕНиР Сборник 9, Выпуск 2 «Наружные сети и сооружения». -М.: Прейскурантиздат, 1987.

10. ЕНиР Сборник 2, Выпуск 1 «Земляные работы». -М.: Прейскурантиздат, 1987.

11. ЕНиР Сборник 22, Выпуск 2Сварочные работы. -М.: Стройиздат, 1987.

12. СНиП III-4-80 «Газоснабжение». -М.: Стройиздат, 1980.

13. СНиП 3.05.02-88* «Газоснабжение», М.:Стройиздат 1987.

14. СНиП IV-2-82. Правила разработки и применения элементарных сметных норм на строительные конструкции и работы. -М.: 1983.

15. СНиП 3.01.01–85 «Организация строительного производства»,М.: Строиздат, 1985.

16. СНиП IV–2-82, Т.3 «Сборники элементарных сметных норм на строительные конструкции и работы », М.: Строиздат. 1982.

17. СНиП 2.01.01.-82. Климатология. М., 1982.