Организация производства на булочно-кондитерском предприятии

СОДЕРЖАНИЕ: Выбор и обоснование технологической схемы производства булочно-кондитерского комбината. Состав бригад и расстановка рабочей силы по рабочим местам на поточной линии № 3. Организация рабочего места тестомеса. Часовой график производственного процесса.Содержание

Введение

1. Выбор и обоснование технологической схемы основного производства

2. Выбор типа и расчёт количества технологического оборудования и его компоновка в поточную линию

3. Состав бригад и расстановка рабочей силы то рабочим местам на поточной линии № 3

4. Организация рабочего места тестомеса на данном предприятии

5. Расчет производственного потока по основным видам выпускаемой продукции

6. Оформление часового графика производственного процесса

7. Характеристика структуры производственного процесса

Список используемой литературы

Введение

Рыночная экономика является исключительно сложной системой. Фундаментальной характеристикой рыночной системы является частная собственность, которая позволяет отдельным лицам или предприятиям по своему усмотрению приобретать, контролировать, применять и реализовывать материальные ресурсы. На основе частной собственности реализуются свобода предпринимательства и свобода выбора.

Свобода предпринимательства означает, что частное предприятие вправе приобретать экономические ресурсы, организовывать процесс производства из этих ресурсов товаров и услуг по собственному выбору и продавать их на рынках, исходя из интересов фирмы. Предприятие может свободно вступить в какую-либо конкретную отрасль или выйти из нее. Свобода выбора предполагает, что владельцы материальных ресурсов и денежного капитала могут использовать или реализовывать эти ресурсы по своему усмотрению. Она означает также, что работники вправе заняться любым видом труда, на который они способны. Наконец, она позволяет потребителям свободно, в пределах своих денежных доходов, покупать товары и услуги в таком наборе, который они считают для себя наиболее подходящим. Свобода потребительского выбора оказывается самой широкой из этих свобод. Потребитель в рыночной экономике занимает особое положение; в определенном смысле он обладает суверенитетом. Свобода предпринимательской деятельности, в конечном счете, зависит от потребительских предпочтений.

В основе свободы выбора лежит личный интерес. Каждая экономическая единица в состоянии делать то, что выгодно ей самой. Предприниматели стремятся получить большую прибыль, владельцы материальных ресурсов - более высокую цену при продаже или сдаче в аренду этих ресурсов, работающие - большую оплату за свой труд, потребители продукции или услуг - приобрести это благо по самой низкой цене.

Свобода выбора служит основой конкуренции, или экономического состязания. Вопрос о том, какие товары и в каком объеме следует производить, решается на основе интересов предприятия. Эти интересы состоят в получении прибыли. Решение об этом принимается путем сравнения общего дохода, получаемого от продажи конкретного продукта, и экономических издержек производства. Получение отраслью экономической прибыли свидетельствует о том, что эта отрасль процветает, и служит сигналом к ее расширению. Происходит перемещение в эту отрасль фирм из менее прибыльных секторов. Однако для этого процесса характерно самоограничение. С вступлением новых фирм растет предложение продукта, что постепенно снижает его рыночную цену до уровня, при котором экономическая прибыль исчезает совсем. При нулевом значении экономической прибыли отрасль достигает равновесного объема производства. Рыночная экономика обладает механизмом адаптации к меняющимся предпочтениям потребителя, технологиям производства, структуре поставляемых ресурсов. Конкурентная рыночная система содержит стимулы для технического прогресса. Новаторское применение технологии, снижающей издержки производства, обеспечивает инновационной фирме временное преимущество перед конкурентами.

Важным аспектом функционирования конкурентной рыночной системы является то, что она обеспечивает совпадение частных и общественных интересов. Фирмы применяют самую экономичную комбинацию ресурсов, поскольку это отвечает их частной выгоде. С другой стороны, и в интересах общества, чтобы редкие ресурсы использовались наиболее эффективными способами. Рыночная система способствует эффективному распределению ресурсов. Она обеспечивает общество наибольшим количеством необходимых товаров из имеющихся ресурсов. Это означает максимальную экономическую эффективность.

1. Выбор и обоснование технологической схемы основного производства

Булочно-кондитерский комбинат имеет два цеха: мелкоштучных изделий и кондитерский. Технологическая схема производства в мелкоштучном цехе определена исходя из заданий производственной программы по ассортименту продукции и имеющегося технологического оборудования.

Мелкоштучный цех оборудован четырьмя поточными линиями с четырьмя печами системы БК-25. Хранение муки бестарное. Способ тестоведения опарный (кроме батона столичного, для которого применяется безопарный способ); имеются две тестомесильные машины типа Стандарт с подкатными дежами емкостью 330 л на линиях 3 и 4 и два стационарных агрегата типа РМК МТИПП на линиях 1 и 2. Деление теста производится делителями марки РМК, округление округлительными машинами ХТО, закатка - машинами ХТЗ. В цехе четыре шкафа окончательной расстойки типа А2-ХРВ.

Ассортимент изделий по печам на БКК в настоящее время распределяется следующим образом:

Печь №3 Удельный вес, %

| Булка черкизовская 1с, 0,4 кг |

10 |

| Батон столовый в. с, 0,2 кг |

24 |

| Батончики к чаю 1с, 0,15 кг |

22 |

| Батоны городские в. с, 0,2 кг |

22 |

| Батоны столичные в. с., 0,2 кг |

22 |

| ИТОГО |

100 |

В кондитерском цехе имеются две линии: по производству тортов и по производству пирожных.

В соответствии с заданием кафедры приведём расчет количества технологического оборудования, производственного потока и график хода производственного процесса в мелкоштучном цехе для линии №3,вырабатывающей наиболее массовые виды продукции и занимающие наибольший удельный вес в производственной программе предприятия.

2. Выбор типа и расчёт количества технологического оборудования и его компоновка в поточную линию

Ведущим технологическим оборудованием к хлебопекарной промышленности является печь. Она определяет производительность всей поточной линии. Расчёт количества печей, используемых для выполнения суточного заказа, производится с учётом их производительности и установленной потребности в хлебобулочных изделиях по количеству и ассортименту.

Произведём расчёт производительности печи БН-25, выбранной в соответствии с индивидуальным заданием (см. бланк, задания).

Для выработки заданного ассортимента продукции на печи №3 выбираем поточную линию, включающую одну тестомесильную машину Стандарт с подкатными дежами, позволяющую обеспечить производство разнообразного ассортимента булочных изделий.

Исходными данными для расчёта производительности печи БН-25 являются разработанные лабораторией технологические нормативы (таблица 1) на соответствующие виды изделий.

В таблице 2 представлен расчёт технологических нормативов производительности ленточной печи марки БН-25 для заполнения строки 16 таблицы 1.

Технологические нормативы.

Таблица1

| № п/п |

Наименование показателя |

Ед. Измере-ния |

Ассортимент |

||||

| Булка черкиз |

Батон столов. |

Батон к чаю |

Батон солич. |

Батон городск. |

|||

|

1 |

Сорт муки |

- |

1 |

высш. |

1 |

высш |

высш. |

| 2 |

Масса одной штуки изделий |

кг |

0,4 |

0,3 |

0,15 |

0,2 |

0,2 |

| 3 |

Загрузка дежи мукой |

кг |

120 |

120 |

120 |

120 |

120 |

| 4 |

Емкость дежи |

л |

330 |

330 |

330 |

330 |

330 |

| 5 |

Продолжительность замеса одной дежи опары или теста |

мин. |

6-8 |

6-8 |

6-8 |

6-8 |

6-8 |

| 6 |

Продолжительность брожения опары |

240 |

300 |

300 |

безо-пар-ный |

300 |

|

| 7 |

Продолжительность брожения теста |

72 |

90 |

120 |

240 |

120 |

|

| 8 |

Продолжительность разделки теста из одной дежи |

17 |

14 |

10 |

14 |

14 |

|

| 9 |

Продолжительность расстойки |

50 |

50 |

45 |

60 |

60 |

|

| 10 |

Продолжительность выпечки |

23 |

19 |

18 |

18 |

16 |

|

| 11 |

Температура выпечки |

С |

210 |

215 |

210 |

210 |

210 |

| 12 |

Продолжительность загрузки пода тестовыми заготовками из одной дежи теста |

мин. |

17 |

14 |

10 |

14 |

14 |

| 13 |

Выход готовых изделий из одной дежи теста |

кг |

172 |

161 |

141 |

149 |

150 |

| 14 |

Загрузка всего пода печи |

шт |

516 |

735 |

1364 |

1015 |

851 |

| 15 |

Загрузка всего пода печи |

кг |

206 |

221 |

204 |

203 |

170 |

| 16 |

Технологические нормы производи-тельности печи |

кг/ч |

538 |

696 |

682 |

676 |

638 |

Если на линии (печи) вырабатывается более одного вида изделий (как на печи №3), то техническая норма производительности печи определяется как средневзвешенная гармоническая из технических норм производительности всех видов вырабатываемых изделий с учётом их удельного веса в общей выработке по следующей формуле:

Рсг= 100/1/Р1+ 2/Р2+…+ n/Рn,

где

Рсг - техническая норма (суточная или часовая) производительности печи, средневзвешенная гармоническая, тонн в сутки или в час;

- удельный вес (доля) каждого вида изделия от 1 до n в общей выработке данной печи,%;

Р1……Рn - техническая норма (суточная или часовая) производительности печи по каждому виду изделий от 1 до n, тонн в сутки или в час.

Таблица 2

| Расчет технической нормы производительности ленточной печи марки БН-25 с площадью пода 25 м2 |

|||||||||||||

| Наименование изделий |

Сорт муки |

Масса, кг |

Источник получения данных о размерах, размеры, см |

L |

D B A |

Время выпечки, мин |

Кол-во изд. по ширине пода |

Кол-во рядов |

Кол-во изд. На поду |

Масса изд. На поду, кг |

Часовая призвод. Печи, кг |

Кол-во изд. На 1 м2 |

Масса изд. На 1 м2 |

| Булка черкизовскя |

Первый |

0,4 |

подовые изд. Опытные данные (сред. Десяти размеров) |

26 |

15 - 2 |

23 |

12 |

43 |

516 |

206 |

538 |

21 |

8,2 |

| Батон столовый |

Высший |

0,3 |

Технические инструкции |

32 |

8--2 |

19 |

21 |

35 |

735 |

221 |

696 |

29 |

8,8 |

| Батон к чаю |

Первый |

0,15 |

Опытные данные (сред. Десяти размеров |

17,2 |

7,4--2 |

18 |

22 |

62 |

1364 |

204 |

682 |

54 |

8,2 |

| Батон городской |

Высший |

0,2 |

Технические инструкции на х/б изделия |

30 |

7--2 |

16 |

23 |

37 |

851 |

170 |

638 |

34 |

6,8 |

| Батон столичный |

Высший |

0,2 |

Средняя десяти размеров |

40 |

4--2 |

18 |

35 |

29 |

1015 |

208 |

676 |

41 |

8,1 |

На печи №3 БН-25 вырабатывается в течение смены пять видов изделий.

Технические нормы производительности печи по каждому виду изделий (часовые) даны в таблице 1, строка 16.

Удельные веса каждого вида изделий в общей выработке печи№3 даны в задании и равны: 1=10%; 2=24%; 3=22%; 4=22%; 5=22%. Тогда Рсг (часовая) будет равна:

Рсг = 100/ (10/538+24/696+22/682+22/638+22/676) = 660 кг/ч

Техническая норма производительности линии за сутки при двухсменной работе (Тч=15,5 ч. работы) составит 10228 кг (660*15,5).

Найдем плановые коэффициенты использования производительности печи №3.

1. Интенсивный коэффициент использования производительности составит 0,8

Ки=Вс/Рсг*Тч,

где Вс - выработка в сутки, равная, согласно заданию, 8180кг

Ки=8180/10228=0,8

2. Экстенсивный коэффициент использования производительности составит 0,97

Кэ=Дп/Дн, где

Дп - число дней работы линии (печи) по плану

Дн - число дней работы линии (печи) в соответствии с Инструкцией по определению производительности мощности предприятий хлебопекарной промышленности

Кэ=337/349=0,97

Общий (интегральный) коэффициент использования производительности оставил 0,77

Ко= Ки *Кэ

Ко= 0,8* 0,97=0,77

Таблица 3. Для расчета рабочих дней печи №3 составим таблицу рабочего периода

| Показатели |

В течение года |

В том числе по кварталам |

|||

| I |

II |

III |

IV |

||

| Печь №3 |

|||||

| 1. Календарное число дней в году |

365 |

90 |

91 |

92 |

92 |

| 2. Остановка на капитальный ремонт |

|||||

| 3. Остановка на текущий ремонт |

28 |

7 |

7 |

7 |

7 |

| 4. Число дней работы печей |

337 |

83 |

84 |

85 |

85 |

3. Состав бригад и расстановка рабочей силы то рабочим местам на поточной линии № 3

Средний состав бригады в смену рассчитывается по рабочим местам и нормам обслуживания, а количество рабочих, занятых на ручных операциях (например, на укладке рожков), определяется по нормам выработки с учетом их перевыполнения.

Число рабочих в сутки определяется умножением среднего состава бригады в смену на количество рабочих смен (в данном случае две).

С учетом того, что в ночную смену необходимо осуществлять замес опар и тест, на данном предприятии имеется дополнительная группа общего обслуживания из четырех человек; опарщик, тестовод IV разряда, тестовод V разряда, кочегар.

Количество производственных бригад, необходимых для организации беспрерывной работы предприятия, может быть определено по формуле:

В = К*С*Тс/Ти, где

В - количество производственных бригад;

К - количество дней работы предприятия в неделю;

С - количество рабочих смен в сутки;

Тс - продолжительность смены, ч;

Ти - продолжительность рабочей недели, ч.

Для мелкоштучного цеха количество бригад составит 3.

(7*2*8,5) /41

Линию 3 обслуживают 6 человек, в том числе:

машинист делительной машины - I, III разряда

машинист закаточной машины - I, II разряда

рабочий у расстроенного шкафа - I, II разряда

пекари-посадочники - II, IV разряда

укладчик готовой продукции I, II разряда.

В цехе работает бригада общего обслуживания в количестве 2 человек - средний состав бригады в смену по цеху мелкоштучных изделий составляет 45 человек.

4. Организация рабочего места тестомеса на данном предприятии

Рабочее место представляет собой закрепленную за отдельным рабочим (или бригадой) часть производственной площади с расположенными на ней средствами труда, необходимыми для осуществления определенной части производственного процесса.

Под рациональной организацией рабочего места понимается комплексное совершенствование всех элементов организации рабочего места (планировка, оснащение, обслуживание по всем функциям и условия труда) с целью создания определенного комплекса организационно-технических условий для бесперебойного и нормального процесса труда.

На страницах 11 и 12 приведена характеристика рациональной организации рабочего места тестомеса V разряда при обслуживании четырёх тестомесильных машин непрерывного действия и двух бункерных агрегатов. Характеристика дана по 8-ми разделам (а восьми таблицах): квалификация рабочего, рабочая зона и маршрут, технологическое оборудование, средства управления и контроля, средства охраны труда и техники безопасности, производственный инструмент и инвентарь, условия труда и эстетика.

Такая характеристика рабочего места достаточно полно отражает состояние организации рабочего места.

5. Расчет производственного потока по основным видам выпускаемой продукции

Ведущим отделением в цехе мелкоштучных изделий является печное. Рассмотрим организацию его производства.

1. Количество рабочих, необходимых для обслуживания печи; можно определить по формуле

Кр = tp/rз, где

tp - норма времени операций по загрузки одного ряда изделий на под печи БН-25 (выгрузка из печи происходит автоматически), согласно хронометру 0,5 мин;

r3 - ритм загрузки (выгрузки) печи, мин;

r3 = t/К, где

t - продолжительность одного подооборота (времени выпечки), мин;

К - число рядов изделий по длине печи.

t и К выбираются из таблицы 2.

Например, для булки черкизовской г, = 23/43 = 0,53 мин.

Следовательно, Кр = 0,5/0,53 = 0,95 = 1 человек.

Для обслуживания печи № 3 при выпечке черкизовской булки достаточно одного пекаря.

Характеристика рациональной организации рабочего места.

| I № |

Производственные рабочие |

Количество |

| 1 |

Тестомес V разряда |

Один |

| II № |

Характеристика рабочего места |

Количество |

Усл. обозначения |

| 2 |

Рабочее место постоянное |

2 |

|

| 3 |

Рабочая зона |

80м2 |

|

| 4 |

Рабочий маршрут |

20м |

| III № |

Технологическое оборудование/см. эскиз |

Количество |

Мощ. эл. двиг |

| 5 |

Бункер для брожения опары |

2 |

1 |

| 6 |

2-х компонентная дозировочная станция |

2 |

|

| 7 |

Тестомесильная машина для замеса опары |

2 |

3,6 |

| 8 |

4-х компонентная дозировочная станция |

2 |

|

| 9 |

Тестомесильная машина для замеса теста |

2 |

3,6 |

| 10 |

Автомукомер |

4 |

1,4 |

| 11 |

Шнеконасос |

4 |

3 |

| IV № |

Средства управления и контроля |

Количество |

|

| 12 |

Кнопки пуски и стоп для тестомесильной машины |

2 |

|

| 13 |

Кнопки пуск и стоп для агрегата РМК |

2 |

|

| 14 |

Кнопки пуск и стоп для дозаторов |

2 |

|

| 15 |

Терморегуляторы |

4 |

|

| 16 |

Пульт управления |

2 |

|

| V № |

Средства охраны труда я техники безопасности |

Количество |

|

| 17 |

Ограждения электропровода и обслуж. площадки |

6 |

|

| 18 |

Приточно-вытяжная вентиляция |

2 |

|

| 19 |

Блокировка |

1 |

|

| 20 |

Заземление и зануление |

||

| VI № |

Производственный инструмент и инвентарь |

Количество |

|

| 21 |

Стол |

2 |

|

| 22 |

Скребок для зачистки оборудования |

2 |

|

| 23 |

Щетка-сметка |

2 |

|

| 24 |

Бачок для растительного масла |

2 |

|

| 25 |

Стул для рабочего с регулируемой высотой сиденья |

1 |

|

| VII № |

Условия труда |

Ед. измерения |

Благопр. зона |

| 26 |

Температура воздуха |

С |

18--22 |

| 27 |

Относительная влажность |

% |

40--65 |

| 28 |

Освещенность |

люкс |

100--70 |

| 29 |

Шум |

дБ |

70--85 |

| 30 |

Вибрация |

амп/мин |

0 |

| 31 |

Концентрация СО |

мг/л |

0--0,01 |

| 32 |

Концентрация мучной пыли |

мг/м3 |

0--1 |

| VIII № |

Мероприятия по производственной эстетике |

||

| 33 |

Цвет оборудования - салатный |

||

| 34 |

Движущиеся части оборудования - красного цвета |

||

| 35 |

Цвет трубопроводов для муки 1 сорта - голубой |

||

| 36 |

Цвет трубопроводов для муки высшего сорта - жёлтый |

2. Организация работы тестомесильного отделения.

Для расчета ритма работы тестомесильного отделения определим средний часовой расход теста в дежах (исходя из их емкости) по формуле:

Кдеж = Zm*100/е*q, где

Кдеж - среднее количество деж в час, необходимое для выполнения заказа;

Zm - средний часовой расход муки, кг (рассчитываем по таблице 4 (укрупнено);

е - емкость дежи, л;

q - количество муки на 100 л геометрического объема дежи, л.

Кдеж = 386*100/330*35 = 3,3 дежи/час

Таблица 4. Средний часовой расход муки определяется по таблице 4.

| Ассортимент |

Принято к исполненю |

Плановый выход,% |

Необходимое кол-во муки |

||

| кг/сутки |

кг/смену в среднем |

кг/смену в среднем |

кг/ч |

||

| Булка черкизовская |

818 |

409 |

148 |

276 |

35 |

| Батон столовый |

1963 |

982 |

134 |

732 |

92 |

| Батон к чаю |

1800 |

900 |

141 |

638 |

80 |

| Батон городской |

1800 |

900 |

125 |

720 |

90 |

| Батон столичный |

1800 |

900 |

125 |

720 |

90 |

| Итого |

8180 |

4090 |

3087 |

386 |

|

Рассчитываем ритм работы тестомесильного отделения по формуле:

r=Т/Z,

где

Т - период работы, на который рассчитано производственное задание; Z - производственное задание рабочему месту за соответствующий период времени (в данном случае 3,3 дежи/час);

r = 60 /3,3 = 18,2 мин.

Определяем количество тестомесильных машин по формуле:

Км =tн/r, где

tн - норма времени на один замес дежи опары, теста и его обминку.

Согласно хронометру, tн =15 мин. (6 мин. - замес опары, 7 мин. - замес теста и 2 мин. - обминка). Следовательно,

Км = 15/18,2 = 0,82 = 1 машина

Таким образом, для обслуживания линии №3 достаточно одной тестомесильной машины.

Определяем количество тестомесов, необходимых для обслуживания линии №3. Согласно хронометражу, норма времени всех ручных операций на замес одной дежи опары, теста и обминку составляет 9,6 мин.

Ритм работы тестомесильного отделения составляет 18,2 мин., следовательно, количество тестомесов для обслуживания линии №3 составит 0,53 человек.

Кр = 9,6 /18,2= 0,53 человека

Таким образом, при обслуживании линии №3 тестомес будет иметь коэффициент использования рабочего времени 53%, остальное рабочее время (47%) можно использовать для обслуживания линии №4.

3. Организация работы тесторазделочного отделения.

На линии №3 проводится разделка теста на тестоделителях марки РМК для пяти видов изделий.

Произведём расчет количества тестовых заготовок, необходимых для бесперебойной работы печи №3 по одному из пяти видов продукции. Например, по батону столовому, занимающему наибольший удельный вес в общей линии (24%). Этих изделий вырабатывается 696 кг/ч.

Для бесперебойной работы печи задание тесторазделочному отделению исчисляется количеством тестовых заготовок в минуту. Эта величина (Zр) определяется по следующей формуле:

ZР= NT*(1+0,01) /G*60, где

Nт - технологическая норма производительности печи, кг/час;

- возврат тестовых заготовок (с большими отклонениями от заданной массы и др.) в % к выработке данного вида изделий в штуках (принимается 3%);

G - масса одной штуки, кг.

Количество тестовых заготовок в минуту (ZР) для обеспечения бесперебойной работы печи при выработке батона столового равно 40.

696*1,03/0,3*60

Коэффициент использования тестоделительной машины определяется по формуле:

Км =Zр / Nт, где

Nт - техническая норма производительности машины, кусков/мин, (для данного вида изделий - 64),

Коэффициент использования тестоделительной машины марки РМК будет равен 62,5%.

40*100/64

Количество машинистов для обслуживания тесторазделочной линии рассчитывается по формуле:

Кр = Zр * tp /60, где

ZР - количество кусков теста в минуту для обеспечения бесперебойной работы печи (40);

tp - норма всех ручных операций, связанных с получением одной тестовой заготовки. Согласно хронометражу - 0,75.

60 - секунд в минуту.

Кр= 40*0,75/60 = 0,5

Количество машинистов для обслуживания линии №3 равно 0,5.

Загрузка машиниста, обслуживающего делительную машину на линии №3, составит 50%. На другие операции у машиниста остается 50% времени (на подвозку деж к опрокидывателю, зачистку деж и др.).

6. Оформление часового графика производственного процесса

Для рациональной организации производственного процесса целесообразно использовать часовой график.

В хлебопекарной промышленности применяются несколько видов часовых графиков производственного процесса. Наибольший интерес представляют графики, предложенные Л.Н. Переверзевой, П.С. Мархелем и Л.А. Татур.

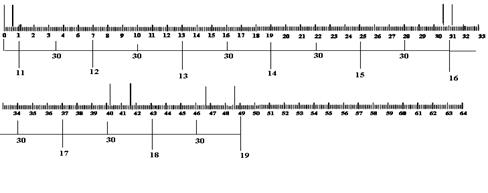

В основу графика по организации производственного процесса на БКК целесообразно применить график П.С. Мархеля, хорошо зарекомендовавший себя на ряде хлебозаводов г. Санкт-Петербурга. График оформляется в виде набора технологических линеек, расположенных на сетке времени (1мм на линейке соответствует 1 мин. хода процесса). В качестве линеек используются конторские деревянные линейки, закрепленные на направляющих (см. рисунок).

С помощью разноцветных движков разной длины отмечается продолжительность операции по обработке предметов труда на каждой стадии технологического процесса для одной порции теста (в деже или в секции бункера).

При оформлении графика принято черными движками отмечать замес опары, теста и обминку; зелеными - разделку теста; желтыми - посадку; красными - выгрузку изделий из печи.

Продолжительность брожения опары, теста, расстойки, выпечки определяется расстоянием между движками. Движки принято делать из резиновой трубки с внутренним диаметром 10 мм.

В таблице 5 приводится расчет количества деж теста для изделий, вырабатываемых в сутки. На примере производства батона столового рассмотрим, как рассчитывают и оформляют технологическую линейку (см. рис). Продолжительность замеса опары в деже Стандарт по нормативу 6 мин. На технологической линейке этот процесс показан движком, ширина которого 6 мм соответствует 6 мин. длительности замеса опары. После замеса опары происходит ее брожение в течение 300 мин., затем производится замес теста в течение 7 мин. Замес теста отмечается движком шириной 7 мм. Этот движок располагается левым концом на

306-й мин. (начало замеса), а правым - на 313-й мин. (окончание замеса). Далее происходит брожение теста в течение 90 мин. заканчивается этот процесс на 403-й минуте.

Таблица 5

| Распределение заказа на производство |

|||||||

| Ассортимент |

Принято к исполненю |

Всего |

Выход изделий из 1 дежи, кг |

Заказ на сутки в дежах теста |

|||

| I смена |

II смена |

I см. |

II см. |

Всего |

|||

| Булка черкизовская |

818 |

409 |

1227 |

172 |

5 |

2 |

7 |

| Батон столовый |

1963 |

982 |

2944,5 |

161 |

12 |

6 |

18 |

| Батон к чаю |

1800 |

900 |

2700 |

141 |

13 |

6 |

19 |

| Батон городской |

1800 |

900 |

2700 |

150 |

12 |

6 |

18 |

| Батон столичный |

1800 |

900 |

2700 |

149 |

12 |

6 |

18 |

| Итого |

8180 |

4090 |

12270 |

54 |

27 |

81 |

|

| % |

67 |

33 |

|||||

Как только закончится брожение теста, начинается процесс разделки теста. Длительность разделки теста (14 мин) устанавливается по ритму выгрузки изделий, полученных из одной дежи теста. Процесс разделки отмечается двумя движками, первый располагается левым концом на 403-й мин. (начало разделки), а второй - правым концом на 417-й мин. (окончание разделки).

За процессами разделки следует процесс расстойки тестовых заготовок; продолжительность расстойки батона столового по нормативу 50 мин. Первый кусок разделанного теста начнет расслаиваться на 403-й мин., процесс его расстойки закончится на 453-й мин., последний кусок теста будет разделан на 417-й мин., а его расстойка закончится на 467-й мин.

После расстойки тестовых заготовок начинается их посадка в печь. Первая расстоявшаяся тестовая заготовка поступает в печь на 453-й мин., а последняя - на 467-й мин. (длительность процесса посадки тестовых заготовок из одной дежи равна ритму разделки теста из одной дежи, т.е.14 мин) Следовательно, первый движок устанавливаем левым кондом на 453-й мм, второй правым концом - на 467-й мм, что означает окончание посадки тестовых заготовок из данной дежи теста.

Заключительной стадией технологического процесса, фиксируемой на линейке, является выгрузка изделий из печи. Продолжительность выпечки батона столичного составляет 19 мин. Так как первый кусок теста был посажен в печь на 453-й мин., то на выгрузку этот кусок поступит через 19 мин., т.е. - на 472-й мин. Первый движок ставим левым концом на 472-й мм линейки. Последний кусок теста был посажен в печь на 467-й мин., значит он поступит на выгрузку на 486-й мин. Поэтому второй движок своим правым концом должен устанавливаться на 486-й мм. Следовательно, продолжительность процесса производства булки черкизовской в количестве 161 кг из одной дежи теста составляет 486 мин.

Технологические линейки навешиваются на щит, на котором нанесена сетка времени. Так, например, для печи № 3 в первой смене на графике вывешивают вначале две технологические линейки, отображающие ход производства батонов столовых. Первая линейка навешивается так, чтобы первый конец второго красного движка отметил бы время 7 час, вторая линейка для батонов столовых подвешивается под первой линейкой так, чтобы была показана непрерывность выборки изделий из лечи. Третья и четвертая линейки показывают ход технологического процесса производства батончиков к чаю. Потерь во времени при переходе с выработки батона столового на батончики к что нет, поэтому третья и четвертая линейки навешиваются так, чтобы была показана непрерывность выработки сортов, следующих друг - за другом. Итак, последовательно на технологическом графике вывешивают рассчитанное количество линеек каждого вида продукции, вырабатываемой печами.

С помощью часового графика хода производственного процесса легко проверить правильность соблюдения - технологических нормативов. График нагляден и прост в корректировке. Составляется он технологом или мастером цеха, тестомес делает выписку, сколько деж какого вида продукции следует замесить и сколько поставить опар для следующей смены.

Рис. Технологическая линейка.

Замес опары

Брожение опары

Замес теста

Брожение теста

Разделка

Расстойка

Выпечка

7. Характеристика структуры производственного процесса

Для правильной оценки фактического положения и выявления конкретных участков производства, на которых необходимо внедрять средства механизации и автоматизации, важное значение имеет объективный анализ структуры производственного процесса, состава и последовательности производственных операций. При анализе структуры производственного процесса он разбивается на стадии и операции.

Выявленные операции классифицируются по следующим признакам:

По назначению - технологические, транспортные (из них погрузочно-разгрузочные) и контрольные;

По характеру выполнения - механизированные (в том числе автоматизированные) и немеханизированные;

По периодичности выполнения - непрерывные и прерывные.

Прежде всего следует составить перечень операций при производстве каждого отдельного вида изделий. Если в ассортименте вырабатываемой продукции имеются родственные виды изделий с одинаковым составом и характером Операций, то такие виды целесообразно объединить в одну группу, например, на линии №3 вырабатываются все виды батонов. Количество операций для батонов составляет 182. Приводим сокращенный перечень операций и расчёт удельного веса Механизированных операций (в том числе автоматизированных) в % к общему числу операций в целом.

Из анализа структуры производственного процесса можно сделать вывод, что среди производственных операций преобладают транспортные (около 70%).

Доля технологических и контрольных операций относительно невелика: технологических - 10%, контрольных - 20-22%.

Примерно половину механизированных операций можно отнести к автоматизированным.

Абсолютное количество механизированных и автоматизированных операций сравнительно постоянно, а именно: механизированных - 90-100%, в том числе - 42-50.

В таблице 6 приводится пример анализа структуры производственного процесса по двум технологическим стадиям при выработке нарезных батонов массой 0,4 кг из пшеничной муки первого сорта.

Выводы и предложения

1. Булочно-кондитерский комбинат является предприятием с довольно высоким уровнем механизации.

Из анализа структуры производственного процесса следует, что наиболее механизированы технологические операции. Удельный вес механизированных технологических операций составляет 100%, менее механизированы (не более 50-60%) транспортные операции.

2. Из расчётов следует, что при данном заказе производству коэффициент использования ведущего оборудования - печей - при вырабоке черкизовской булки на линии 3 сравнительно высок - 77%, тестомесильной машины - 82%, тестоделителя - 62,5%. Использование рабочего времени пекаря составляет 95%.

Рабочее место тестомеса целесообразно организовать в соответствии с разработанным в курсовой работе эскизом. Такая организация позволит одному тестомесу обслуживать два агрегата.

Для улучшения оперативно-производственного планирования следует использовать разработанный в курсовой работе часовой график технологического процесса.

5. В целях дальнейшего повышения эффективности производства целесообразно на линии №3 вместо тестомесильных машин типа Стандарт внедрить тестомесильные машины непрерывного действия со стационарным бункером для брожения опары. Внедрения этого мероприятия позволит увеличить производительность труда на участке на 33%.

Таблица 6. Анализ структуры производственного процесса.

| № |

Наименование стадий и операций |

Производ. Операции |

В том числе |

По непер. |

Общее количество операций |

||||||||||||||

| всего |

в т. ч. Меха-низир. |

из них автоматизир. |

транспортные |

из них погруз-разгр. |

технологические |

контрольные |

Непрерывные |

Прерывные |

|||||||||||

| всего |

в т. ч. Меха-низир. |

из них автома-тизир. |

всего |

в т. ч. Меха-низир. |

из них автома-тизир. |

всего |

в т. ч. Меха-низир. |

из них автома-тизир. |

всего |

в т. ч. Меха-низир. |

из них автома-тизир. |

||||||||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

| I Подготовка муки |

|||||||||||||||||||

| 1 |

Аэрозольное перемещение муки к просеивательной машине |

1 |

1 |

1 |

1 |

1 |

1 |

||||||||||||

| 2 |

Просеивание муки |

1 |

1 |

1 |

1 |

1 |

1 |

||||||||||||

| 3 |

Перемещение муки к весам (ДМ-100 |

1 |

1 |

1 |

1 |

1 |

1 |

||||||||||||

| 4 |

Загрузка весов (ДМ-100) мукой |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|||||||

| 5 |

Взвешивание муки на весах (ДМ-100) |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

||||||||||

| 6 |

Разгрузка весов (ДМ-100) |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|||||||

| 7 |

Перемещение муки к произв. силосам |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

||||||||||

| 8 |

Загрузка муки в производ. силосы |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|||||||

| Итого по стадии I |

8 |

8 |

5 |

6 |

6 |

4 |

3 |

3 |

3 |

1 |

1 |

1 |

1 |

1 |

8 |

8 |

|||

| II Приготов. опары |

|||||||||||||||||||

| 9 |

Подвоз порожней дежи к тестомес. машине |

1 |

1 |

1 |

1 |

||||||||||||||

Продолжение.

| 10 |

Замес опары |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

2 |

|||

| 11 |

Брожение опары |

1 |

1 |

1 |

1 |

1 |

2 |

||||||

| Итого по стадии II |

3 |

1 |

1 |

1 |

2 |

1 |

1 |

2 |

1 |

2 |

1 |

5 |

|

| III Приготовление теста |

|||||||||||||

| 12 |

Замес теста |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

2 |

||

| 13 |

Брожение теста |

1 |

1 |

1 |

1 |

1 |

1 |

2 |

|||||

| 14 |

Подготовка теста к тестозакатывающей машине |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

2 |

|||

| 15 |

Придание формы изделию |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

2 |

||||

| 16 |

Выдержка заготовки |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

2 |

||

| 17 |

Нанесение надрезов |

1 |

1 |

1 |

1 |

||||||||

| Итого по стадии III |

6 |

5 |

1 |

5 |

5 |

3 |

6 |

4 |

1 |

4 |

1 |

11 |

|

| IV Выпечка |

|||||||||||||

| 18 |

Загрузка в печь БН-25 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

2 |

|||

| 19 |

Выпечка |

1 |

1 |

1 |

1 |

||||||||

| 20 |

Выгрузка |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

||||

| 21 |

Раскладывание на лотки |

1 |

1 |

1 |

2 |

||||||||

| Итого по стадии IV |

3 |

2 |

2 |

2 |

2 |

2 |

2 |

1 |

2 |

3 |

6 |

||

Список используемой литературы

1. Н.Ф. Гатилин. Проектирование хлебозаводов, М., Пищепромиздат, 1975.

2. Н.Ф. Данилов, А.Н. Мельников. Экономика и планирование хлебопекарного производства. М., Пищепроиздат, 1975.

3. Инструкция по определению уровня механизации труда и производства на хлебопекарном предприятии. ЛО ВНИИХП, 1970.

4. П.С. Мархель. Технологический график на хлебозаводе. М., Пищепромиздат, 1955.

5. Методические рекомендации по разработке и внедрению планов научной организации труда на предприятиях хлебопекарной промышленности. М. ЦНИИТЭИПищепром, 1968.

6. Л.Н. Переверзева. Почасовой график работы на хлебозаводе. М., Пищепромиздат, 1955.

7. А.И. Якушева. Организация производства и планирование на булочно-кондитерском предприятии. М., ЦНИИТЭИПищепром, 1971.