Организация производственного участка изготовления детали штырь и расчет его технико-экономических показателей

СОДЕРЖАНИЕ: Организация производственного процесса, расчёт партии деталей, количества оборудования и коэффициента его загрузки, численности рабочих. Определение основных технико-экономических показателей: затрат на основные материалы, себестоимости продукции.Задание

Тема: Организация производственного участка изготовления детали штырь и расчет его технико-экономических показателей.

ИСХОДНЫЕ ДАННЫЕ:

Тип производства: крупносерийное

Годовая программа: 44000 шт.

Деталь: РЫЧАГ

Масса детали: кг.

Заготовка: штамповка СЧ 21-40

Масса заготовки: 2,8 кг.

Режим работы участка:

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ОБРАБОТКИ ДЕТАЛИ - РЫЧАГ

| № Оп. |

Наименование операции |

Наименование оборудования |

Тшт. |

В том числе |

Тпз |

Разряд |

|

| То |

Тв |

||||||

| 005 |

Токарная черновая |

16К20Ф3 |

|||||

| 010 |

Токарная чистовая |

16К20Ф3 |

|||||

| 015 |

Сверлильная |

2Н125 |

|||||

| 020 |

Фрезерная |

||||||

| 025 |

Круглошлифовальная |

3М150 |

|||||

СОДЕРЖАНИЕ

1. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО УЧАСТКА

1.1 Расчёт партии деталей

1.2 Расчёт количества оборудования и коэффициента его загрузки

1.3 Построение графика загрузки оборудования

1.4 Расчёт численности рабочих на участке

1.5 Расчёт площади участка

2. РАСЧЁТ ОСНОВНЫХ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ

2.1 Расчёт средств на оплату труда работников участка

2.2 Расчёт затрат на основные материалы

2.3 Расчёт косвенных расходов

2.4 Расчёт себестоимости продукции

2.5 Калькуляция цеховой себестоимости

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ РАБОТЫ УЧАСТКА

ЗАКЛЮЧЕНИЕ

ЛИТЕРАТУРА

1. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО УЧАСТКА

1.1 Расчет партии деталей

Особенностью серийного производства является изготовление деталей партиями.

Размер партии деталей – это количество деталей, обрабатываемых с одной наладки оборудования.

Оптимальный размер партии деталей определяется в два этапа:

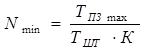

а) определяется минимальный размер партии деталей по формуле

Тп.з. – подготовительно заключительное время на операции, имеющий наибольшие затраты времени, мин.

Тшт. – штучное время операции, имеющей наибольшее Тп.з.

К – коэффициент допустимых потерь времени на переналадку станков. Рекомендуется принять К = 0,03

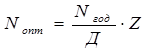

б) Рассчитывается оптимальный размер партии деталей по формуле

Nгод – годовая программа в штуках.

Д – число рабочих дней в году, принять 253.

Z – Необходимый запас деталей на складе в днях. В зависимости от размеров и массы деталей Z = 2 – 30 дней.

Технологический процесс обработки детали.

Оп. |

Наименование операции |

Т шт. |

В том числе |

Т пз |

Разряд |

|

| То |

Тв |

|||||

| 005 |

Токарная черновая |

2,73 |

0,22 |

0,96 |

19 |

3 |

| 010 |

Токарная чистовая |

2,73 |

0,22 |

0,96 |

19 |

3 |

| 015 |

Сверлильная |

1,83 |

0,8 |

0,32 |

18 |

3 |

| 020 |

Фрезерная |

3,76 |

0,25 |

0,5 |

24 |

4 |

| 025 |

Круглошлифовальная |

2,52 |

0,3 |

2,52 |

20 |

4 |

Nгод = 44000

Запас – 5 дней

![]()

![]()

Оптимальный размер партии деталей больше минимального размера, кратен сменно-суточной программе.

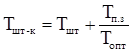

С учётом оптимального размера партии деталей рассчитывается штучно-калькуляционное время на каждой операции:

Таблица 1. Нормы штучно-калькуляционного времени по операциям

| № операц. |

Наименование операции |

|

|

|

|

| 005 |

Токарная черновая |

19 |

2,73 |

|

|

| 010 |

Токарная чистовая |

19 |

2,73 |

2,76 |

|

| 015 |

Сверлильная |

18 |

1,83 |

1,86 |

|

| 020 |

Фрезерная |

24 |

3,76 |

3,8 |

|

| 025 |

Круглошлифовальная |

20 |

2,52 |

2,55 |

|

Тшт-к = 2,73+2,73+1,83+3,76+2,52 = 13,57

1.2 Расчёт количества оборудования и коэффициента его загрузки

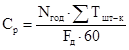

В серийном производстве расчёт количества рабочих мест на участке ведётся по операциям на основе трудоёмкости годовой программы и годового действительного фонда времени работы одного станка.

Количество рабочих мест по расчёту

Тшт-к - штучно-калькуляционное время на операциях, выполняемых на однотипных станках, мин.

Fд - годовой действительный фонд времени работы одного станка, в часах. Рассчитывается по календарю на текущий год.

![]()

В; П – количество выходных и праздничных дней в году.

П – количество предпраздничных дней, сокращённых на один час.

– процент времени на ремонт оборудования, рекомендуется 3 - 6%.

S – продолжительность смены.

Расчётное количество рабочих мест Ср округляется до ближайшего целого числа Спр

Коэффициент загрузки станков рассчитывается:

![]()

Надо стремиться к тому, чтобы величина среднего процента загрузки станков на участке была для серийного производства не ниже 85%. Если в среднем загрузка станков окажется ниже 85%, то необходимо догрузить оборудование.

Догрузка оборудования может производиться двумя способами

а) подбором технологически подобных деталей с заданной трудоёмкостью и годовыми программами выпуска

б) отбираются детали для догрузки только определённых типов станков в качестве кооперирования или услуг другим участкам и цехам. В этом случае определяется количество станко-часов для догрузки каждого типа оборудования, так, чтобы К3 был не ниже 85%.

![]()

оп.005 ![]() Сп

=1

Сп

=1

оп.010 ![]() Сп

=1

Сп

=1

оп.015 ![]() Сп

=1

Сп

=1

оп.020 ![]() Сп

=1

Сп

=1

оп.025 ![]() Сп

=1

Сп

=1

Таблица 2 Расчёт количества станков и их загрузка

| операции |

Наименование операции и оборудования |

Тшт-к |

Количество станков |

Кз |

Загрузка в % |

||

| Ср |

Сп |

||||||

| 005 |

Токарная черновая |

2,76 |

0,17 |

1 |

0,17 |

17 |

|

| 010 |

Токарная чистовая |

2,76 |

0,17 |

1 |

0,17 |

17 |

|

| 015 |

Сверлильная |

1,86 |

0,17 |

1 |

0,17 |

17 |

|

| 020 |

Фрезерная |

3,8 |

0,25 |

1 |

0,25 |

25 |

|

| 025 |

Круглошлифовальная |

2,55 |

0,16 |

1 |

0,16 |

16 |

|

| Итого |

1,75 |

5 |

|||||

![]() или 15%

или 15%

Средняя загрузка станков на участке ниже 85%, поэтому следует провести догрузку оборудования. Догрузка проводится вторым способом. Расчёты выполняются в форме таблицы.

Таблица 3 Дозагрузка оборудования

| операции |

Наименование оборудования |

Сп |

Кзагр |

Располагаемые станко-часы |

Трудоёмкость по программе н./ч |

Трудоёмкость с догрузкой н./ч |

Количество часов для дозагрузки |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| 005 |

Токарная черновая |

1 |

0,17 |

3800 |

690 |

3230 |

570 |

| 010 |

Токарная чистовая |

1 |

0,17 |

3800 |

690 |

3230 |

570 |

| 015 |

Сверлильная |

1 |

0,17 |

3800 |

465 |

3230 |

570 |

| 020 |

Фрезерная |

1 |

0,25 |

3800 |

950 |

3230 |

570 |

| 025 |

Круглошлифовальная |

1 |

0,16 |

3800 |

637,5 |

3230 |

570 |

Располагаемые станка-часы = Fд * Спр = 3880 * 1 = 3800

![]()

Тр.005

= ![]() н/ч

н/ч

Тр. 010

= ![]() н/ч

н/ч

Тр.015

= ![]() н/ч

н/ч

Тр. 020 =

![]() н/ч

н/ч

Тр. 025 =

![]() н/ч

н/ч

Tр. С догрузкой = Fд * Спр * 0,85

Tр. С догр = 3800 * 1 * 0,85 = 3230 н/ч

Тр программ. – Тр с догруз. = кол-во часов для догрузки

Fд – Тр.д. = 3800 – 3230 = 570

1.3 Построение графика загрузки оборудования

![]() Примечание: Ширина каждого столбика на графике устанавливается с учётом количества станков

Примечание: Ширина каждого столбика на графике устанавливается с учётом количества станков

Средний коэффициент загрузки оборудования с учётом догрузки:

![]()

1.4 Расчёт численности работающих на участке

Численность работающих на участке определяется по категориям работающих:

а) основные рабочие

б) вспомогательные рабочие

в) ИТР

г) МОП

а) Расчёт численности основных рабочих

В серийном производстве количество основных рабочих определяется по каждой профессии, исходя из трудоёмкости работ за год, с учётом многостаночного обслуживания.

![]()

Т - трудоёмкость годовой программы (с учётом многостаночного обслуживания)

Fэф - эффективный фонд времени, в часах

Сми - количество станков дублёров, которое может обслуживать один рабочий

Многостаночник

![]()

Fд - эффективный фонд рабочего времени (по производственному календарю).

При выполнении курсовой работы учащийся берёт Fд = 1800 часов

П - планируемые потери рабочего времени, примерно 10% от Fд данный расчет ведется на тех операциях, где возможно многостаночное обслуживание

![]()

Т0 - основное время, в мин.

Тзан - время занятости рабочего-многостаночника при обслуживании станка.

Тпер - время на переход от станка к станку, 0,1 - 0,3 мин.

Многостаночное обслуживание рекомендуется организовывать на тех операциях, где количество станков больше одного и То Тв .

Расчётное количество основных рабочих по каждой профессии складывается и округляется до целого числа.

ПРИМЕР

На операциях 005-020 многостаночное обслуживание не используется, следовательно:

оп. 005-020 Сми = 1

Расчёт:

оп.005 ![]() 1 чел

1 чел

оп.010 ![]() 1 чел

1 чел

оп.015 ![]() 1 чел

1 чел

оп.020 ![]() 1 чел

1 чел

оп.025 ![]() 1 чел

1 чел

Эффективный фонд рабочего времени:

2000-200 = 1800 часов

2000 часов - действительный фонд рабочего времени по календарю на 2006 год.

Численность вспомогательных рабочих.

б) Численность вспомогательных рабочих определяется по укрупнённым нормативам: в процентном отношении от численности основных рабочих или по нормам обслуживания.

Рекомендации для определения численности вспомогательных рабочих в таблице.

Таблица 4 Численность вспомогательных рабочих

| Профессия |

Метод определения численности вспомогательных рабочих |

Рекомендуемый разряд |

| Контролёр Наладчики Слесари |

10 – 15% от численности основных рабочих. Один наладчик обслуживает 10 - 12 станков в смену. Один слесарь обслуживает 15 - 20 станков в смену. |

2-3 разряд 4-5 разряд 3-4 разряд |

в) Численность инженерно - технических работников.

Численность ИТР устанавливается в соответствии со структурой управления на предприятии, с учётом штатного расписания. Рекомендуется иметь участки, возглавляемые мастером, с числом рабочих не менее 25 человек; должность старшего мастера вводить при подчинении ему не менее трёх мастеров.

Все расчёты численности работающих необходимо оформить следующей таблицей.

Таблица 5 Сводная ведомость работающих на участке

| Категория рабочих |

Численность рабочих |

Процент от численности основных рабочих |

Процент от общего числа рабочих |

| Основные |

4 |

100% |

50% |

| Вспомогательные |

3 |

75% |

37,5% |

| ИТР |

1 |

25% |

12,5% |

| Итого |

8 |

100% |

1.5 Расчет площади участка

Общая площадь участка состоит из производственной и вспомогательной.

ПОБЩ =ППР+ПВСП

ПОБЩ – общая площадь участка;

ППР - производственная площадь участка, занятая станками и проходами между ними;

ПВСП - площадь под заготовки, готовую продукцию, площадь контрольного пункта.

ППР = (ПСТАН + ППРОХ)*Сn

ПСТАН - габариты станков (ширина x длина)

ППРОХ - удельная площадь на проходы и проезды между станками, рекомендуется от 6 до 8 м2 на станок, принимаем 6 м2 .

Сn - количество принятых станков на операции.

005 ППР = (3,36*1,71+6)*1= 11,72 м2

010 ППР = (3,36*1,71+6)*1= 11,72 м2

015 ППР = (2,2*1,9+6)*1= 10,18м2

020 ППР = (2,50*1,19+6)*1= 8,97 м2

025 Ппр = (2,58*1,84+6)*1 = 10,74 м2

ППР= 53,33 м2

ПВСП = ПСКЛ + ПИРК + ПКОНТР

ПСКЛ - площадь под заготовки и готовую продукцию. Рекомендуется от 15 до

20% от суммы производственной площади, принимаем 20%.

ПИРК - площадь под инструментально-раздаточную кладовую, в крупносерийном производстве 0,65м на 1 станок.

ПКОНТР - площадь контрольного пункта, принимаем 6м2 на контролера.

ПСКЛ = 24,93 м2

ПИРК = 8,45 м2

ПКОНТР = 12 м2

ПВСП = 24,93 + 8,45 + 12 = 45,38 м2

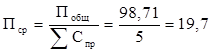

ПОБЩ = ППР + ПВСП = 53,33 + 45,38 = 98,71 м2

Определяем среднюю площадь на один станок.

м2

м2

2 РАСЧЁТ ОСНОВНЫХ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ

2.1 Расчёт средств на оплату труда работников участка

Средства, предназначенные для оплаты труда работников участка - это фонд заработной платы. Он рассчитывается отдельно для каждой категории работающих. Фонд заработной платы рабочих (станочников) состоит из фонда основной заработной платы и фонда дополнительной заработной платы.

ФЗПобщ = ФЗПосн + ФЗПдоп

Фонд основной заработной платы включает:

Фонд тарифной заработной платы (30т )

П - премиальные доплаты

УК - доплаты по уральскому коэффициенту

Фонд тарифной заработной платы определяется исходя из разряда станочных работ и суммы сдельных расценок.

![]() = 26250 руб

= 26250 руб

где Зот - основная тарифная заработная плата, руб.

![]() - сумма сдельных расценок по всем операциям (п - количество операций), руб.

- сумма сдельных расценок по всем операциям (п - количество операций), руб.

N - годовая программа, шт.

![]()

где Счас - часовая тарифная ставка, рубли

![]() - норма времени на операцию, часы

- норма времени на операцию, часы

Рсд005 = 0,49 руб

Рсд005 = 0,49 руб

Рсд015 = 0,21 руб

Рсд020 = 0,55 руб

Рсд025 = 0,5 руб

Работа производится по 4 разряду на токарных, фрезерных, на сверлильных - по 3 разряду.

Таблица 6 Сводная ведомость расценок на изготовление деталей

| опер |

Наименование операции |

Норма выработки, н./ч |

Разряд рабочего |

Часовая тарифная ставка, рубли |

Сдельная расценка, руб |

| 005 |

Токарная черновая |

0,04 |

3 |

8,9 |

0,49 |

| 010 |

Токарная чистовая |

0,04 |

3 |

8,9 |

0,49 |

| 015 |

Сверлильная |

0,03 |

3 |

8,9 |

0,21 |

| 020 |

Фрезерная |

0,06 |

4 |

10,89 |

0,55 |

| 025 |

Круглошлифовальная |

0,04 |

4 |

10,89 |

0,5 |

| Итого |

0,17 |

1,75 |

|||

Оплата рабочих станочников производится по сдельно-премиальной системе. Премия выплачивается за выполнение и перевыполнение плана, за качественное выполнение работы и т.д.

![]() = 13125 руб

= 13125 руб

В условиях Урала рабочим выплачивается уральский коэффициент в размере 15% от (3от + П).

![]()

Зобщ = Зот + П + УК = 45287,25 руб.

Дополнительна заработная плата.

Фонд дополнительной заработной платы - это средства, предназначенные для оплаты очередных отпусков, отпусков на выполнение государственных обязанностей, доплат за работу в ночное время и т.п.

Фонд дополнительной заработной платы определяется в процентах от фонда общей заработной платы, рекомендуется от 10% до 16%.

![]() = 4528,12 руб.

= 4528,12 руб.

Отчисления на социальные нужды.

![]() = 13050,05 руб

= 13050,05 руб

ТЗ = Зобщ +Здоп +Нсоц = 67541,505 руб

Фонд заработной платы:

ФЗП = 3общ + Здоп = 49809,375 руб

Средне месячная заработная плата 1 рабочего

![]() = 1383,59 руб

= 1383,59 руб

Росн - количество основных рабочих.

Таблица 7 Сводная ведомость заработной платы основных рабочих

| Годовой фонд заработной платы производственных рабочих |

ФЗП |

Отчисления на соц. нужды |

||||||||

| По сдельному расчету |

Премия |

УК |

Общая зарплата |

Дополнительная зарплата |

% |

Сумма |

||||

| % |

Сумма |

% |

Сумма |

% |

Сумма |

|||||

| 403964 |

50 |

201982 |

15 |

90891,9 |

696837,9 |

10 |

69683,7 |

766521,6 |

26,2 |

272881,7 |

Расчёт заработной платы вспомогательных рабочих.

Общий фонд заработной платы вспомогательных рабочих рассчитывается в той же последовательности что и для основных рабочих. Отличия заключаются в расчёте тарифной заработной платы, которая для вспомогательных рабочих определяется по формуле:

![]()

Fэф - эффективный фонд рабочего времени за год, в часах.

Счас - часовая тарифная ставка вспомогательного рабочего.

Рвсп - численность вспомогательных рабочих соответствующей профессии

Контролер ![]()

Наладчик ![]()

Слесарь ![]()

Таблица 8 Сводная ведомость заработной платы вспомогательных рабочих

| Профессия рабочего |

Разряд рабочего |

Количество рабочих |

Часовая тарифная ставка, руб |

Эффективный фонд времени, часы. |

Заработная плата, руб |

| Контролер |

3 |

1 |

7,9 |

1800 |

14220 |

| Наладчик |

4 |

1 |

10,01 |

1800 |

18018 |

| Слесарь |

4 |

1 |

9,8 |

1800 |

17640 |

| Итого |

3 |

49818 |

Премия по положению от 30 - 50% от 3от.всп

![]()

Уральский коэффициент - 15% от (3от. всп + П):

УК = 10848,46 руб.

![]() = 49878+22445,1+10848,465 = 83171,565 руб

= 49878+22445,1+10848,465 = 83171,565 руб

Дополнительная заработная плата вспомогательных рабочих

от 10 - 15% х Зобщ..всп

![]() руб

руб

ФЗПвсп.раб. = Зобщ.всп. + Здоп.всп. = 83171,565+16634,313 = 99805,878 руб

Отчисления на социальные нужды:

![]() руб

руб

Итого трудовые затраты:

ТЗ=Зобщ.всп +Здоп.всп +Нсоц.всп = 135336,768 руб

Среднемесячная заработная плата вспомогательных рабочих:

![]() руб

руб

где Рвсп - количество вспомогательных рабочих.

Фонд основной заработной платы ИТР и служащих складывается из заработной платы по окладам и доплат по районному коэффициенту премии для ИТР и служащих в фонд заработной платы не включаются, они выплачиваются из прибыли.

Фонд дополнительной заработной платы ИТР и служащих определяется в процентах от фонда основной зарплаты, 10 - 16%.

Таблица 9 Сводная ведомость заработной платы вспомогательных рабочих

| Категория рабочего |

Численность рабочих |

Фонд основной зарплаты |

Фонд дополнительной зарплаты |

Общий фонд заработной платы |

| 1.Основные рабочие |

4 |

766521,69 |

69683,79 |

836205,48 |

| 2.Вспомогательные рабочие |

3 |

99805,878 |

16634,313 |

116440,191 |

| З.ИТР |

1 |

|||

| Итого: |

8 |

866327,568 |

86318,103 |

952645,671 |

2.2 Расчёт затрат на основные материалы. Данный расчёт выполняется на основе норм расхода материала, стоимости материала, стоимости отходов

![]() = 38,28 руб

= 38,28 руб

См - стоимость материала на 1 деталь, руб.

Мзаг - масса заготовки, кг.

Мдет - масса детали, кг.

Цм - цена за 1 кг материала заготовки, руб.

Цотх - цена за 1 кг отходов, руб.

Ктз - коэффициент транспортно-заготовительных расходов, с его помощью учитываются наценки, уплачиваемые снабженческим организациям, расходы на доставку материала на склад предприятия.

Коэффициент использования материалов:

![]()

В заключении расчётов составляется таблица Сводная ведомость потребности и затрат основных материалов.

Пояснения к составлению таблицы

графа 2 = Nгод

графа 5 = Мзаг

графа 6 = Мзаг х Цм х Ктз

графа 7 = Nгод х графа 6

графа 8 = Мзаг - Мдет

графа 9 = Nгод х графа 8

графа 10 = Цотх х графа 8

графа 11 = Nгод х графа 10

графа 12 = графа 6 - графа 10

графа 13 = графа 7 - графа 11 или Nгод графа 12

2.3 Расчёт косвенных расходов

Косвенные расходы – это расходы связанные с производственной деятельностью предприятия в целом и их распределением на себестоимость конкретного изделия затруднено.

К ним относятся расходы на содержание и эксплуатацию оборудования (РСЭО).

В состав РСЭО включается:

1) Амортизационные отчисления на полное восстановление производственного оборудования;

2) Стоимость вспомогательных материалов;

3) стоимость потребляемых видов топлива, электроэнергии, пара, воды, сжатого воздуха и т.д.

4) Основная и дополнительная заработная плата с отчислениями на социальные нужды вспомогательных рабочих обслуживающих оборудование (наладчиков, слесарей, смазчиков, электромонтеров);

5) Стоимость горюче смазочных материалов.

В состав цеховых расходов включается:

1) Амортизация зданий, сооружений, инвентаря.

2) Содержание зданий, сооружений, инвентаря.

3) Стоимость материалов израсходованных на хозяйственные нужды, на содержание электросетей, отопительной сети, водоснабжения и канализации, на содержание помещения в чистоте,

4) Стоимость топлива израсходованного на отопление, стоимость электроэнергии, воды, пара на хозяйственные нужды.

5) Текущий ремонт зданий, сооружений, инвентаря.

6) Затраты связанные с подготовкой или переподготовкой кадров.

Косвенные расходы распределяются на отдельные изделия по какому либо признаку. На пример по заработной плате основных производственных рабочих или по объему выпускаемой продукции.

![]()

%Р РСЭО – процент расхода на содержание и эксплуатацию оборудования, принимаем 300%

![]()

![]()

%Р цех – цеховые расходы, принимаем 130%

![]()

2.4 Расчёт себестоимости продукции

Себестоимость продукции – это выражение денежной форме затрат, связанных с производством и реализацией продукции. По уровню себестоимости и ее динамике можно откорректировать фиктивное и использовании основных и оборотных фондов. Себестоимость продукции находятся в тесной связи с такими экологическими показателями как прибыль рентабельности и цена. Прибыль и рентабельность уменьшаются при прочих равновесных условиях если себестоимость растет и на оборот. Себестоимость выступает исходной базой при построении цен на продукцию. В оптовых ценах продукция предприятия на долю полной собственности приходится около 80%. Все это дает основание использовать себестоимость продукции в качестве одного из критериев оценки эффективности производства.

Основная задача планирования себестоимости продукции и мобилизация всех имеющихся на предприятиях резервов для систематического снижения затрат на производство и реализацию продукции.

Основные материалы за вычетом реализуемых отходов. Данные принимаются по расчётам в разделе 2.2

См = 38,28 руб

1) Основная заработная плата основных рабочих.

Зосн = 26250 руб

2) Премия

![]() = 0,7 руб

= 0,7 руб

3) Уральский коэффициент

![]() = 0,36 руб

= 0,36 руб

Зосн. на 1 дет = Рсд +П+УК = 2,81 руб

4) Дополнительная заработная плата основных рабочих. Рассчитывается в процентах от основной зарплаты.

![]() = 0,291 руб

= 0,291 руб

5) Отчисления на социальные нужды рабочих. Рассчитываются в процентах от суммы основной и дополнительной зарплат основных рабочих.

![]() = 0,809 руб

= 0,809 руб

6) Цеховые расходы. Рассчитываются в процентах от основной зарплаты основных рабочих.

![]() = 4,01 руб

= 4,01 руб

2.5 Калькуляция цеховой себестоимости детали

Себестоимость на одну деталь и на всю годовую программу оформляется следующей таблицей.

Таблица 10 Калькуляция цеховой себестоимости детали

| Статьи калькуляции |

Затраты, руб |

|

| На одну деталь |

На годовую программу |

|

| Прямые затраты |

||

| 1. Основные материалы за вычетом реализуемых расходов. |

38,28 |

574,2 |

| 2. Основная заработная плата основных рабочих. |

2,81 |

42,15 |

| 3. Дополнительная заработная плата основных рабочих. |

0,29 |

4,35 |

| 4. Отчисления на социальные нужды основных рабочих. |

0,81 |

12,15 |

| Косвенные расходы |

||

| 5. Расходы на содержание и эксплуатацию оборудования. |

115000 |

2299565 |

| 6. Цеховые расходы. |

115000 |

996478 |

Итого: цеховая себестоимость 272,19 3296675,85

Таблица 11 Сводная ведомость потребности и затрат основных материалов

| Наименование детали |

Годовая программа |

Заготовка |

Норма расхода заготовки на деталь |

Стоимость материала заготовки с учётом трудовых заготовительных расходов, руб |

Масса отходов |

Стоимость реализуемых отходов, руб |

Стоимость материалов за вычетом отходов, руб |

|||||

| Вид заготовки |

Марка материала |

Ha 1 деталь |

На годовую программу |

Ha 1 деталь |

На годовую программу |

Ha 1 деталь |

На годовую программу |

Ha 1 деталь |

На годовую программу |

|||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

| Рычаг |

44000 |

отливка |

СЧ 21-40 |

2,8 |

33,6 |

1478400 |

0,3 |

13200 |

0,36 |

15840 |

38,28 |

1684320 |

3 ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ РАБОТЫ УЧАСТКА

Таблица 12 Технико-экономические показатели работы участка

| Показатели |

Единицы измерения |

Величина показателя |

| Выпуск продукции |

||

| 1) Годовая программа |

шт. |

15000 |

| 2) Трудоёмкость годового выпуска детали |

н/ч |

27425 |

| 3) Трудоёмкость одной детали. |

н/ч |

0,18 |

| 4) Себестоимость единицы продукции. |

руб |

1,75 |

| 5) Годовой выпуск детали по себестоимости |

руб |

26250 |

| Оборудование и площадь участка. |

||

| 4) Количество станков. |

шт. |

4 |

| 5) Средний процент загрузки станков. |

% |

18 |

| 6) Балансовая стоимость станка. |

руб |

- |

| 7) Общая площадь участка. |

м2 |

98,71 |

| 8) Средняя площадь участка на единицу оборудования |

м2 |

19,7 |

| Труд. |

||

| 9) численность работающих на участке |

||

| — Всего |

человек |

8 |

| — Основных рабочих |

человек |

4 |

| — Вспомогательных рабочих |

человек |

3 |

| 10) среднемесячная заработная плата рабочих: |

||

| — Основных |

руб |

1383,59 |

| — Вспомогательных |

руб |

2772,58 |

| Косвенные расходы |

||

| 11) Процент расходов на содержание и эксплуатацию оборудования. |

% |

300 |

| 12) Процент цеховых расходов. |

% |

130 |

ЗАКЛЮЧЕНИЕ

В ходе выполнения данной работы цель-расчет технико-экономических показателей работы участка по изготовлению детали «штырь» достигнута.

Результаты расчетов показывают, что участок экономически выгоден, все показатели положительны, расходы окупаются.

Коэффициенты загрузки станков и использование материала соответствуют параметрам, характерным для крупносерийного производства, что соответствует исходным данным.

Небольшое количество рабочих объясняется преимуществом станков с ЧПУ, а также достаточно высокой квалификацией (ИТР) или разрядом.

ЛИТЕРАТУРА

1. Белоусова С.Н., Белоусов А.Г. Маркетинг. - Ростов-на-Дону, 2001.

2. Волков О.И. Экономика предприятия.- М: ИНФРА-М, 1997.

3. Грошова Р.А. Организация планирования машиностроительного предприятия. - М.: Машиностроение, 1986.

4. Графинкель В.Я. Экономика предприятия. — М.: Юнити, 1998.

5. Жиделев В.В., Каптейн Ю.И. Экономика предприятия. - М.: Инфра, 2000.

6. Зайцев Н.Л. Экономика промышленного предприятия. Практикум. - М.: Инфра-М, 1999.

7. Котлер Ф. Основы маркетинга. — М.: Высшая школа, 1982.

8. Мамедов О.Ю. Современная экономика. - Ростов-на-Дону: Феникс, 1998.

9. Методическое пособие по выполнению курсовой работы.

10. Пляскин И.И. Сборник задач. Экономика, организация и планирование производства на машиностроительном предприятии. — М.: Машиностроение, 1986.

11. П.Сергеев И.В. Экономика предприятия. - М.: Финансы и статистика, 2001.

12. Чечевицина Л.Н. Микроэкономика. - Ростов-на-Дону: Феникс, 2000.

13. Швандар А.В., Просолова В.П. Экономика предприятия. - М.: Юнити, 1998.

14. Экономика предприятия /Под редакцией Горфинкеля В.Я. - М.: Юнити, 1998.

15. Экономика, организация и планирование машиностроительного производства /Под редакцией Коростелевой Е.М. - М.: Машиностроение, 1984.