Організація поточно-конвеєрного методу ремонту вагоноскладального цеху

СОДЕРЖАНИЕ: Організація ремонту рухомого складу на вагоноремонтних підприємствах. Розрахунок параметрів поточно-конвеєрних ліній. Технологічний процес складання напіввагона. Вибір та розрахунок кількості обладнання вагоноскладального цеха. Методи ремонту вагонів.ЗМІСТ

Вступ

1 Організація ремонту рухомого складу на вагоноремонтних підприємствах

1.1 Задачі організації ремонта рухомого складу

1.2 Призначення та особливості вагоноремонтного виробництва

1.3 Виробничий процес ремонта вагонів

1.4 Виробнича структура вагоноремонтного підприємства

1.5 Основні існуючі методи ремонта вагонів. Обгрунтування та вибір форми організації виробничого процеса ремонта вагонів

1.6 Класифікація та устрій комплексно - механізованих поточно - конвеєрних ліній

2 Розрахунок параметрів поточно - конвеєрних ліній

2.1 Розрахунок фонда робочого часу та параметрів поточно - конвеєрних ліній у часі та просторі

2.2 Розрахунок основних розмірних параметрів цеха

3 Кадри та заробітна плата

3.1 Розрахунок промислово - виробничого персоналу цеха по професіях

3.2 Розрахунок річного фонда заробітної плати основних та допоміжних працівників

4 Робота вагоноскладального цеха

4.1 Технологічний процес складання напіввагона

4.2 Вибір та розрахунок кількості обладнання вагоноскладального цеха

4.3 Таблиця основних техніко - економічних показників вагоноскладального цеха

4.4 Вимоги охорони праці при ремонті вагонів в умовах поточно - конвеєрного виробництва

5 За що відповідають менеджери із логістики?

Список використаної літератури

ВСТУП

Головним завданням залізничного транспорту є якісне та повне задоволення потреб народного господарства і населення у перевезеннях. Для виконання цієї задачі необхідно підвищувати організацію виробництва, технічний стан, надійність та якість ремонту рухомого складу.

Одним із шляхів вирішення цієї задачі є реконструкція вагоноремонтних підприємств залізничного транспорту, впровадження нової техніки, прогресивної технології, механізації, автоматизації виробничих процесів та передових методів організації виробництва.

Організація вагоноремонтного виробництва - це ефективне та раціональне сполучення процесів праці працівника із матеріальними елементами виробництва для виконання господарчих планів із кращими кількісними та якісними показниками при найбільш доцільному використанні виділених підприємству трудових, матеріальних та фінансових ресурсів.

У даній курсовій роботі розроблена організація поточно - конвеєрного методу ремонту вагоноскладального цеху. Поточно - конвеєрна форма ремонту є найбільш передовою в організації виробництва. Вона характеризується поділом комплексу операцій, які здійснюються при ремонті вагонів та їхніх вузлів, на групи, які закріплюються за окремими робітниками, місцями (позиціями), розміщеними в послідовності відповідно до технологічного процесу. Значне скорочення кількості технологічних операцій, які виконуються на кожній позиції, створює можливість впровадження високопродуктивного, спеціалізованого, стаціонарного та технологічного оснащення й істотного підвищення продуктивності праці.

У курсовому проекті розробляються основні питания організації потокового ремонту вагонів: розрахунок параметрів поточно - конвеєрних лініній у вагоноскладальному цеху, розрахунок промислово - виробничого персоналу цеху по професіях, розрахунок фонду заробітно плати, вибір та розракунок кількості необхідного обладнання тощо.

1. ОРГАНІЗАЦІЯ РЕМОНТУ РУХОМОГО СКЛАДУ НА ВАГОНОРЕМОНТНИХ ПІДПРИЄМСТВАХ

1.1 ЗАДАЧІ ОРГАНІЗАЦІЇ РЕМОНТА РУХОМОГО СКЛАДУ

На залізничному транспорті існують два основних типи вагоноремонтних підприємств: вагоноремонтні заводи, які призначені для заводського ремонту вагонів з більшим обсягом робіт та вагонні депо, які забезпечують деповський та поточний ремонт вагонів. Заводи та вагонні депо є самостійними виробничо - господарськими підприємствами із правами юридичної особи, які мають рахунки у банках.

Всі заводи розглядаються як промислові підприємства. Вони перебувають на повному комерційному розрахунку і за своєю продукцією відносяться до системи ринку послуг. Вагонні депо є лінійними галузевими виробничими підприємствами відділень залізниць. Вони, так само як і дороги та відділення, є державною власністю. Ці підприємства становлять частину єдиного нерозривного технологічного процесу перевезень на території України та залізниць СНД.

Організація виробництва на вагоноремонтному підприємстві означає цілеспрямовану координацію всіх елементів та ресурсів для того, щоб у короткий термін та з найменшими витратами вирішувати поставлені завдання, забезпечуючи при цьому сполучення всіх елементів виробництва - робочої сили, знарядь та предметів праці. Гарна організація виробництва створює сприятливі умови для високопродуктивної роботи всього колективу підприємства. Вона охоплює різні напрямки діяльності підприємств, зокрема організацію технічної підготовки, нормувамня праці, дотримання графіків технологічного процесу виробництва, внутрішньовиробниче планування, технічний контроль та роботу допоміжних господарств, матеріально - технічне постачання і т.д.

Для підприємств залізничного транспорту задачами вагоноремонтного виробництва є:

забезпечення високого рівня організації праці та виробництва;

впровадження наукової організації праці та підвищення її ефективності;

широке застосування автоматичних маніпуляторів (промислових роботів);

поліпшення умов праці, підвищення її продуктивності, удосконалення нормування та стимулювання праці;

раціональне використання робочого часу, скорочення його непродуктивних витрат;

підвищення коефіцієнта змінності роботи машин та устаткуваная;

поліпшення використання виробничих потужностей та основних фондів;

зниження матеріалоємності виробництва;

прискорення науково - технічного прогресу;

підвищення якості та надійності продукції та послуг, які випускаються;

впровадження комплексної механізації та автоматизації виробничих процесів;

скорочення чисельності працівників, які зайняті ручною працею;

удосконалення ремонтної бази залізничного транспорту.

Основним завданням організації виробничого процесу ремонту вагонів є скорочення тривалості виробничого циклу, тобто часу, протягом якого деталь, вузол або вагон у цілому проходить усі стадії виробничого процесу від початку першої операції до закінчення останньої, тобто до випуску готової продукції.

Організація основного виробничого процесу полягає у створенні найбільш ефективної виробничої структури підприємства в цілому, його цехів, дільниць, відділень та бригад, у раціональному плануванні усіх виробничих підрозділів, доцільному сполученні часу виконання основних (технологічних), допоміжних та обслуговуючих операцій при найкоротшій тривалості виробничого циклу.

Актуальність вдосконалення організації та керування усіма знаннями виробничого процесу на сучасному етапі розвитку визначаються обєктивними факторами, більш високими вимогами до організації та керування виробництвом, прискоренням науково - технічного прогресу, перекладанням економіки та організації виробництва на інтенсивний шлях розвитку та посилення значення інтенсивних факторів економіки у всіх ланках господарства.

Інтенсифікація економіки та підвищення її ефективності складається насамперед у тім, щоб обсяг випущеної продукції ріс швидше, ніж витрати на нього, тобто при менших витратах ресурсів у виробництві одержувати кращі результати. На досягнення високої ефективності повинні бути спрямовані методи господарювання та система керування.

Організація виробництва на будь - якому заводі та лінійному підприємстві містить у собі організацію основного виробничого процесу, допоміжної діяльності, керування всіма виробничими процесами та їхнім обслуговуванням.

Організація виробничого процесу на вагоноремонтному підприємстві грунтується по - перше на спеціалізації, яка випливає із поділу праці, виділення цехів, ділянок, бригад та окремих робочих місць, на яких виготовляється певна продукція або виконується певна операція. Чим глибше спеціалізація, тим краще організована робота цехів, бригад, робітників, що зумовлює більший обсяг виробництва однорідної продукції і вищу продуктивність праці. По - друге на пропорційності розвитку та роботи всіх цехів та бригад в одиницю часу. По - третє на паралельності виконання окремих частин виробничого процесу, тобто створення широкого фронту робіт із виробництва продукції. А також на: прямоточності, яка вимагає щоб кожний етап виробничого процесу був мінімальний; безперервності, яка означає необхідність повного усунення або скорочення перерв виробничого процесу; ритмічності, що припускає випуск у різні відрізки часу однакової або зростаючої кількості продукції та інших принципів організації виробництва, у тому числі технічного контролю виробництва.

Основні специфічні завдання заводів із ремонту рухомого складу повязані із призначенням та цілями цих підприємств, головні з яких - забезпечення високоякісного бездефектного ремонту, випуску запасних частин, зразкового технічного обслуговування всіх технічних засобів, механізмів, верстатів, утримання у належному стані виробничих будинків, а також приміщень культурно - побутового призначення.

Серед конкретних економічних завдань цих підприємств велика увага приділяється раціональній організації виробничого процесу, який містить у собі: вдосконалювання усіх видів технологічних процесів, наукову організацію робочих місць, впровадження передового досвіду аналогічних підприємств та конкуренцію у виробництві; оптимізацію планування показників виробничо-фінансової роботи підприємства та повне використання основних виробничих фондів і оборотних коштів; впровадження нових технічних засобів та відновлення встаткування; здійснення конкретних заходів щодо поліпшення умов праці та відпочинку працівників.

1.2 ПРИЗНАЧЕННЯ ТА ОСОБЛИВОСТІ ВАГОНОРЕМОНТНОГО ВИРОБНИЦТВА

Вагоноремонтні заводи є невідємною частиною господарства залізничного транспорту, які мають обслуговувати потреби залізниць у ремонті вагонного парку.

Вагоноремонтні заводи призначені для виконання найбільш трудомістких ремонтних робіт - заводського ремонту вантажних та пасажирських вагонів. Крім того, заводи ремонтують та формують колісні пари для залізниць, ремонтують устаткування вагонних депо і вагонних колісних майстернь, виготовляють запасні частини для рухомого складу. На заводах виконуються також роботи із модернізації вагонів відповідно до щорічно встановлюваних планів.

Організація виробництва на будь - якому заводі містить в собі організацію основного виробничого процесу (основної виробничої діяльності), допоміжної діяльності, керування усіма виробначими процесами та їхнім обслуговуванням.

Заводський ремонт вагонів виконується на вагоноремонтних заводах (ВРЗ) відповідно до вимог спеціальних правил. При цьому зношені деталі чи вузли відновлюють до креслярських розмірів та забезпечують такий технічний стан вагона, щоб до чергового заводського ремонту на його утримання не було потрібно значних витрат. З метою підвищення продуктивності праці, широкого впровадження комплексної механізації, трудомістких процесів та прогресивної технології більш повного викорастання існуючих виробничих площ та устаткування, підвищення якості робіт ВРЗ спеціалізовані на ремонті окремих типів вагонів.

Виробничий процес - це сукупність усіх дій людей та обладнання виробництва, необхідних на даному підприємстві для виготовлення або ремонту виробів, які випускаються.

У виробничому процесі беруть участь робітники різних професій та кваліфікацій, які використовують різноманітні машина, інструмент та пристрої.

У склад виробничого процесу включаються всі дії із:

а) виготовлення та складання продукції;

б) контролю якості;

в) збереження;

г) транспортування на всіх стадіях виготовлення;

д) організації постачання та обслуговування робочах місць та дільниць;

е) технічної підготовки до виробництва.

На характер виробничого процесу, складність, форму та його травалість впливають: а) предмети праці; б) знаряддя праці (обладнання); в) конструкція та обсяг продукції, яка випускається: г) тип та рівень спеціалізації виробництва.

Виробничий процес вагонобудівних заводів складається із таких частин: отримання, транспортуваная, а також збереження матеріалів та напівфабрикатів; підготовка засобів варобництва та організація обслуговування робочих місць; виготовлення заготовок та їх обробка; складання та випробування виробів.

Виробничий процес на вагоноремонтних підприємствах має за мету усунення несправностей у складальних одиницях та деталях вагонів і відновлення експлуатаційнах параметрів та працездатності вагона у цілому.

Сучасний виробничий процес виготовлення або ремонту вагона складається із основних, допоміжних та обслуговуючих процесів.

До основних виробничих процесів відносяться процеси, наслідком яких є безпосередній випуск готової продукції підприємства - вагонів або запасних частин. Ці процеси займають центральне місце у виробничому процесі вагонобудівних та вагоноремонтних підприємств.

Допоміжними вважаються процеси, які сприяють основному виробництву та які виконуються із метою забезпечення його матеріалами, напівфабрикатами інструментом, пристроями електроенергією, киснем, стисненим повітрям, а також підтриманням у працездатному стані знарядь виробництва на підприємстві.

До обслуговуючих процесів відносяться такі, котрі також сприяють нормальному виконанню основного виробництва, але не створюють ніякої продукції (наприклад, транспортні та складські операції, процеси контролю у ході основного та допоміжного процесів, лабораторне обслуговування).

Кожен із названих процесів, у свою чергу, може бути поділений на ряд стадій. Виконання різних стадій основного виробництва на заводах організовується у цехах: розбиральному, вагоноскладальному, ковальському, механічному, ремонтно-комплектувальному, малярному та ін.

Усі стадії основного виробничого процесу знаходяться у постійній взаємодії та сполучаються один із одним у часі, для чого необхідно дотримуватися пропорційності та ритмічності у їх протіканні починаючи із надходження сировини та закінчуючи випуском готової продукції.

Виробничий процес вагоноремонтного виробництва характеризується великою різноманітністю складних технологічних процесів, які проходять у різних сполученнях. Присутні ремонтні, ремонтно-складальні (основні) і супутні (мийні, дефектовиявні та ін.) операції, які призводять до різноманіття спеціального транспортного та технологічного устаткування. Виробничий процес вагоноремонтних цехів являє собою складну систему, яка складається із великої кількості різних операцій, які знаходяться у жорсткій взаємодії.

Наявність великої різноманітності технічних операцій потребує великої кількості спеціального технологічного та транспортного обладнання.

Виробничі процеси в умовах вагоноремонтного підприємства відбуваються водночас на великій кількості вагонів із різним ступенем зносу та різною трудомісткістю ремонтних робіт, що значно ускладнює управління, планування та організацію виробництва.

Значні габарити та велика вага вагонів і їхніх частин зумовлює необхідність мата значні виробничі площі, транспортне обладнання великої вантажопідйомності. Все це вимагає значної тривалості загального циклу ремонту вагона.

Вагоноремонтні заводи є промисловими державними підприємствами, які складаються із ремонтних, заготовлюючих, обробляющих та допоміжних цехів.

У цих цехах одночасно здійснюються різні по характеру та обсягу, але в той же час взаємозалежні виробничі процеси.

Основними цехами заводу є вагоноремонтні цехи - розбиральний, підготовлюючий (правка) вагонів, вагоноскладальний, візковий, малярський, колісний та ремонтно - комплектувальний.

До складу заготовлюючих та оброблювальних цехів входять ковальський, ресорно - пружинний, механічний, сталеливарний, чавуноливарний, деревообробний, продукція яких надходить у комори або склади та використовується при ремонті вагонів на заводі, а частина продукції цих цехів відправляється також лінійним підприємствам залізниць.

Головне призначення допоміжних цехів полягає в обслуговуванні основних, заготовлюючих та обробляючих цехів. До допоміжних цехів відносяться інструментальний, ремонтно - механічний, паросиловий, електроремонтний, ремонтно - будівельний та транспортний, а також киснева та компресорна станції.

Склад заготовлюючих, обробляючих та допоміжних цехів на заводах не однаковий. Він залежить від потужності заводу та від ряду зовнішніх факторів - місця розташування заводу і наявності поблизу інших ремонтних заводів або інших промислових підприємств, можливостей централізованого живлення заводу електроенергією, парою, газом, киснем, а також від рівня організації міжзаводського кооперування.

Ряд заводів може не мати чавуноливарних та сталеливарних цехів і отримувати у цьому випадку деталі сталевого та чавунного лиття по кооперації від інших ремонтних заводів або заводів промисловості економічних адміністративних районів.

У результаті проведеної роботи із поліпшення структури керування на багатьох заводах ряд дрібних цехів обєднаних у більші, а на деяких заводах із невеликим обсягом виробництва застосовується безцехова структура керування.

Вагоноремонтні заводи працюють на основі перспективних та річних планів, які визначають обсяг роботи у кількісному та грошовому вираженні.

Відповідно до встановлених планів, залізниці забезпечують регулярну подачу на заводи вагонів та колісних пар, які вимагають ремонту. Взаємини вагоноремонтних заводів із залізницями здійснюються на основі планів, затверджуваних міністерством.

1.3 ВИРОБНИЧИЙ ПРОЦЕС РЕМОНТА ВАГОНІВ

Виробничий процес являє собою сукупність взаємозалежних основних, допоміжних та обслуговуючих процесів праці за допомогою яких людина впливаючи на предмети праці (сировина, матеріали), за допомогою різних інструментів, пристроїв створює готовий необхідний продукт. Основними елементами процесу праці є: праця як свідома цілеспрямована діяльність людини; предмети праці тобто все те, на що спрямовано доцільну діяльність людини; засоби праці, насамперед їхня активна частина знаряддя праці (машини, механізми, інструменти та ін.), за допомогою яких людина перетворює предмети праці.

Виробничий процес вагоноремонтного підприємства характеризуються великим розноманіттям досить складних процесів, які протікають у різних технологічних сполученнях. У процесі бере участь дуже велика кількість матеріалів, напівфабрикатів, деталей та вузлів. Організація та технологія виробництва при ремонті більш складна та різноманітна, ніж у машинобудуванні.

Процес виробництва на ремонтному заводі складається із таких стадій (фаз): розбірної, заготівельної, оброблювальної (ремонтної) та складальної.

На розбірній стадії здійснюється приймання рухомого складу в ремонт, його очищення, мийка, розбирання на агрегати, вузли та деталі, перевірка стану деталей і вузлів, визначення обсягу їхнього ремонту.

На заготівельній стадії відновлюють зношені та виготовляють нові литі, куті, штамповані, зварні та інші заготовки деталей для рухомого складу.

На ремонтній стадії виконують різні види механічної, термічної, хімічної або іншої обробки.

На складальній стадії із виробів та деталей, які надходять із спеціалізованих (візкового, колісного, електромашинного та ін.) і механічних цехів, а також виробів отриманих по комплектації (вимірювальні прилади, підшипники кочення, електричне устаткування та ін.), здійснюється вузлове та загальне складання рухомого складу, його регулювання та випробування.

Поділ виробничого процесу ремонту на стадії не завжди та не обов’язково супроводжується їхнім відособленим виконанням. У багатьох випадках окремі стадії, наприклад заготівельна та оброблювальна або розбірна, оброблювальна та складальна, виконуються в одному цеху, на одній ремонтній позиції. Завдання організації виробничого процесу полягає у планомірному та пропорційному об’єднанні й раціональній спеціалізації елементів та стадій виробничого процесу в часі та у просторі для найбільш ефективного використання виробничих фондів, підвищення продуктивності праці та скорочення часу ремонту.

Залежно від призначення, характеру та місця виконання, виробничі процеси можна розділити на основні, допоміжні та процеси обслуговування.

До основних відносяться технологічні процеси ремонту рухомого складу, тобто процеси зміни форми, розмірів, стану поверхонь механічних, фізичних або інших властивостей деталей, а також отримання складальних одиниць.

Допоміжні процеси - це процеси виготовлення та відновлення інструмента, пристроїв та оснащення, ремонту устаткування, будинків і споруд, забезпечення основного виробництва електроенергією, стисненим повітрям, киснем та ін.

Процеси обслуговування забезпечують нормальний хід основного виробництва. До них відносять технічний (лабораторний) контроль якості ремонту, роботу внутрішньозаводського транспорту та складські операції.

Виробничий процес ремонту рухомого складу виконується по операціях. Основною складовою частиною виробничого процесу є технологічний процес, який являє собою послідовність операцій, що передбачає зміну розмірів, виду, предметів праці з метою отримання готової продукції. У вагоноремонтному виробництві використовуються різноманітні технологічні процеси, найбільш типовими із них є: лиття, штампування, зварювання, клепка, болтові кріплення, зміна форм та розмірів деталей обробкою на металорізальних верстатах, слюсарною обробкою, хромуванням, нікелюванням та ін. Процеси виготовлення, ремонту, складання або розбирання діляться на операції; переходи, проходи, приймання та трудові рухи.

Операція є частиною виробничого процесу, який виконується над об’єктом на одному робочому місці одним робітником або групою робітників. Виробничі операції можуть бути технологічними, транспортними та контрольними. Операція, як елемент виробничого процесу використовується для планування, обліку процесу виробництва та контролю за ним, нормування та оплати праці, розрахунку потреби в устаткуванні та оснащенні. Залежно від ступеня технічного оснащення виробничого процесу розрізняють ручні, машинно-ручні, машинні, автоматичні та напівавтоматичні операції.

Перехід - частина операції, яка виконується на певній ділянці деталі самим інструментом у тому самому режимі.

Прохід - повторювані однакові частини того самого переходу.

Прийом - частина переходу, яка складається із комплексу рухів, які чергуються один за одним (або дій).

Трудовий рух - частина прийому, тобто переміщення окремих робочих органів людини.

1.4 ВИРОБНИЧА СТРУКТУРА ВАГОНОРЕМОНТНОГО ПІДПРИЄМСТВА

Виробнича структура підприємства - це комплекс основних, допоміжних цехів та обслуговуючих господарств, а також характер їх взаємозв’язків.

Виробнича структура повинна бути економічною, раціональною, забезпечувати виробничу потужність усіх цехів та дільниць, пропорційно керованою та забезпечувати безперервність виробничого процесу.

Виробнича структура вагоноремонтних цехів визначається обсягом виробництва та рівнем спеціалізації. Первинним елементом виробничої структури вагоноремонтного цеху, як правило, є потокова лінія, яка спеціалізована на ремонті вагонів певного типу або їхніх вузлів.

Основний елемент виробничої структури - це цех, відособлена в адміністративному та господарчому відношенні частина підприємства, яка призначена для виготовлення та ремонту визначеної продукції.

Виробнича структура підприємства деталізується у виробничій структурі окремих цехів: заготівельних, механічних, складальних тощо.

Виробничу структуру цеху створюють склад його виробничих дільниць та зв’язків між ними. Вона залежить від характеру та обсягу випуску продукції і може бути побудована за технологічною, предметною чи змішаною спеціалізацією, а структура виробничої дільниці формується складом її робочих місць.

Відповідно до змісту виробничого процесу, який включає в себе основні, допоміжні та процеси обслуговування, на вагоноремонтному заводі і в депо розрізняють основні, допоміжні та обслуговуючі підрозділи виробничого призначення.

Склад основних та допоміжних цехів, ділянок і обслуговуючих господарств виробничого призначення, а також форми їхніх виробничих зв’язків називаються виробничою структурою підприємства.

До основних цехів ремонтного заводу або депо відносяться цехи (ділянки, відділення), які зайняті виготовленням і ремонтом деталей та рухомим складом, а до допоміжних - цехи, продукція яких використовується, як правило, у середині заводу або депо.

Загальнозаводські обслуговуючі господарства (складські, енергосилові, транспортні, санітарно - гігієнічні) створюються для обслуговування основних та допоміжних цехів.

При побудові виробничої структури ремонтного заводу або депо необхідно враховувати конструктивні та технологічні особливості рухомого складу програму по видах ремонту, форми спеціалізації та кооперування із іншими підприємствами.

Конструктивні та технологічні особливості рухомого складу, як правило визначають характер виробничих процесів, а отже, і склад основних цехів. Наприклад, у конструкції вагонів застосовуються литі та штамповані деталі, тому великі ремонтні заводи звичайно мають у своєму розпорядженні розвинені ливарні та ковальсько - штампувальні цехи. Програма та види ремонту також впливають на виробничу структуру. Наприклад, при невеликих обсягах ремонту на заводі замість цеху холодного штампування можна організувати ділянку холодного штампування у складі ковальсько - штампувального цеху та спростити виробничу структуру підприємства.

Ремонтні заводи спеціалізуються на ремонті певних типів вагонів. При кооперуванні заводів можна скасувати деякі цехи або господарства. Основним елементом виробничої структури ремонтного підприємства є цех або самостійна виробнича ділянка.

У відповідності із стадіями виробничого процесу основні цехи підрозділяються на заготівельні, обробні, ремонтні та складальні (розбиральні).

До заготівельних цехів та ділянок відносяться ливарний (сталевого, чавунного та кольорового лиття), ковальсько - штампувальний, розкрою металу та ін. До оброблювальних та ремонтних відносяться цехи, які виконують обробку та ремонт деталей, вузлів та агрегатів рухомого складу (механічний, деревообробний, вогневий, коліснотокарний, електромашинний та ін.), до складальних - цехи загального складання та розбирання.

Цех розбирання вагонів - призначений для огляду вагонів, які надійшли для обмивки, розбирання кузовів та внутрішнього устаткування, огляду, сортуванню та утилізації знятих частин або деталей.

Цех правки та ремонту вагонів - призначений для виконання найбільш складних та трудомістких робіт із виправлення та ремонту деформованих рам і частин вагона.

Вагоноскладальний цех - призначений для виконання монтажних та вагоноскладальних робіт безпосередньо на вагоні. При цьому здійснюються такі з’єднання та закріплення деталей і вузлів вагона, які забезпечують йому необхідні експлуатаційні якості. Крім того, у процесі складання виконується відбудова ушкоджених поверхонь деяких вузлів вагона (наприклад, наплавлення зношених поверхонь елементів рами, заварювання тріщин у кузові та ін.), контролюється взаємне положення та надійність приварювання елементів, які збираються у вузли. Ремонтно - складальні процеси часто супроводжуються операціями свердлення отворів, нарізуванням різьби, зачищення поверхонь, очищення, промивання та змащення частин, які збираються у вагоні. Для транспортування та постановки різних вузлів та громіздких деталей вагоноскладальні цехи обладнуються мостовими кранами, а пересування вагонів на потокових лініях забезпечується конвеєрами із автоматичним управлінням.

Вагоносклалальний цех - один із головних цехів, який відіграє роль організуючої ланки не тільки у діяльності групи вагоноремонтних цехів, але й у всій виробничій діяльності підприємства у цілому.

Заготівельні та ремонтно – комплектувальні цехи працюють на вагоноскладальний цех, забезпечуючи його необхідними вузлами, комплектами та деталями. Пропускна спроможність вагоноскладального цеху визначає виробничу потужність підприємства по випуску вагонів із ремонту.

Вагоноремонтні цехи є основними цехами заводу, темп роботи яких у значній мірі визначає темп та загальний порядок роботи інших підрозділів та підприємства у цілому. Виробнича структура вагоноремонтних цехів визначається обсягом виробництва та рівнем спеціалізації. Первинним елементом виробничої структури вагоноремонтного цеху, як правило, є потокова лінія, яка спеціалізована на ремонті вагонів певного типу або їхніх вузлів.

У кожному вагоноремонтному цеху є допоміжні підрозділи - кладови для деталей, інструменту, відділення із ремонту обладнання, адміністративно - конторські та побутові приміщення.

Робота кожної із дільниць вагоноскладального цеху тісно пов’язана із роботою всіх інших дільниць і порушення виробничого процесу в одному місці порушує роботу всього цеху.

Основна та обов’язкова умова нормальної роботи всіх дільниць вагоноремонтного цеху - це безперебійне постачання їх матеріалами та об’єктами ремонту. Рівномірне завантаження потокових ліній цеху із обсягу роботи відповідно до їх потужності забезпечує ритмічну та стабільну роботу вагоноремонтного підприємства.

Допоміжні цехи - це інструменталъні, ремонтно-механічні, ремонтно-будівельні та ін. В інструментальному цеху займаються ремонтом, виготовленням та відновленням інструмента, контрольно-вимірювального устаткування технологічного оснащення. Ремонтно-механічний цех забезпечує ремонт і обслуговування устаткування заводу, модернізацію діючого та виготовлення нестандартного устаткування. В електромеханічному цеху ремонтують електроустаткування, верстатне і транспортне устаткування всіх цехів заводу та виготовляють запасні частини до цього устаткування, а також нестандартне устаткування. Роботи із ремонту будинків та споруджень заводу виконуються в ремонтному цеху.

До загальнозаводських обслуговуючих господарств виробничого призначення відносяться:

- складське, яке складається із різних складів;

- енергетичне, що об’єднує котельні, компресорні станції, трансформаторні підстанції, газогенераторні, кисневу та ацетиленову станції, паро-, повітро- і газопроводи, нафто - і бензопроводи, а також зв’язок та сигналізацію;

- транспортне - депо, гаражі, залізничні колії та необхідні транспортні й вантажно-розвантажувальні засоби, ґрунтові та інші дороги безрейкового міжцехового та цехового транспорту;

- санітарно - технічне, яке включає у себе водопровідні, каналізаційні, вентиляційні та опалювальні пристрої;

- центральна заводська лабораторія, яка проводить контрольні випробування матеріалів та запасних частин, контролює технологічні процеси і т. д.

Під виробничою структурою цеху розуміють склад та форми взаємозв’язків його виробничих ділянок, допоміжних та обслуговуючих підрозділів. Виробнича структура визначає внутрішньоцехову спеціалізацію та кооперування виробництва.

Виробничі ділянки, також як і цехи, можуть мати технологічну та предметну спеціалізацію. Вони спеціалізуються на виконанні однорідних технологічних операцій (токарських, фрезерувальних та ін.) або на виготовленні чи ремонті певних предметів, деталей, вузлів та виробів. Ділянки предметної спеціалізації можуть бути організовані як предметно - замкнуті серійного виробництва або як потокові лінії. Виробнича ділянка складається із групи робочих місць і є первинним адміністративно - виробничим підрозділом підприємства.

До допоміжних та обслуговуючих структурних підрозділів цеху відносяться ділянки ремонту технологічного оснащення та устаткування, заточення різального інструменту, інструментально-роздавальні комори, пункти технічного контролю та внутрішньоцеховий транспорт.

Розміщення основних, допоміжних цехів та обслуговуючих господарств на території підприємства, відображене в його генеральному плані і підкоряється принципу найбільш раціонального та економічно вигідного розташування всіх ланок для забезпечення основного виробництва по методу прямоточності.

1.5 ОСНОВНІ ІСНУЮЧІ МЕТОДИ РЕМОНТА ВАГОНІВ. ОБГРУНТУВАННЯ ТА ВИБІР ФОРМИ ОРГАНІЗАЦІЇ ВИРОБНИЧОГО ПРОЦЕСА РЕМОНТА

Виробничий процес ремонту рухомого складу крім трьох основних стадій (заготівельної, оброблювальної та складальної) містить у собі ще розбірну та ремонтну. Якщо технологія та обсяг робіт, які входять у розбірну та складальну стадії, постійні для даної серії рухомого складу, то на ремонтній стадії через різний характер та ступінь зношування, а також пошкодження однойменних деталей обсяг ремонтних робіт та технологія їхнього виконання можуть істотно відрізнятися, що ускладнює організацію виробничого процесу при ремонті.

При ремонті вантажних та пасажирських вагонів застосовують стаціонарний та потоковий методи організації ремонту вагонів. Провідне місце належить потоковому методу, як найбільш ефективному.

Стаціонарний метод полягає у тому, що вагони, які подані в ремонтний цех, знаходяться на тих самих позиціях від початку і до кінця робіт, а робітники, об’єднані у спеціалізовані або комплексні бригади різних професій, пересуваються від одного вагона до іншого, виконуючи при цьому ремонтні роботи. Стаціонарний метод більш простий, але має велику тривалість ремонтного циклу та низьку продуктивність праці.

Розрізняють два різновиди стаціонарного методу: а) стаціонарно - бригадний метод, який побудований за принципом концентрації операцій процесу та які виконуються на одному робочому місці; б) стаціонарно - вузловий метод, який побудований на основі диференціації операцій, тобто розчленування процесу на окремі операції по технологічних вузлах.

Стаціонарно - бригадний метод - виконується на одному робочому місці, практично однією і тією ж бригадою, при цьому деталі та вузли зняті із вагона, встановлюються після ремонту на той же вагон.

Стаціонарно - вузловий метод - характеризується розчленовуванням конструкції на окремі вузли, ремонтом їх на окремих робочих місцях, а потім установкою на інші вагони. Застосування стаціонарно - вузлового методу дозволяє за рахунок ущільнення та паралельності виконання операцій значно скоротити тривалість ремонтно-складальних робіт.

Стаціонарний метод ремонту, незважаючи на простоту має істотні недоліки. Вони полягають у тому, що усі найбільш трудомісткі роботи (піднімання вагонів із викочуванням візків, транспортування цих візків у колісний цех і назад після їх ремонту в складальний цех, зміна автозчепу, ремонт гальм, роботи із ремонту кузова та рами) повинні виконуватися одночасно на всіх вагонах. Це викликає деякі труднощі та вимагає наявності великої кількості механізмів та пристосувань. Крім того, переходи робітників із одного вагона на інший по всьому фронту роботи викликають значні втрати робочого часу. Також до недоліків стаціонарного методу відносяться потреба великої кількості робітників високої кваліфікації і порівняно низька продуктивність праці.

Стаціонарний метод ще досить широко розповсюджений у депо та на ремонтних заводах. Його відрізняє значна тривалість виробничого циклу та порівняно низька продуктивність праці. При переході на потоковий метод організації виробництва ці недоліки можуть бути усунуті.

Тому спеціалізація вантажних вагоноремонтних заводів при ремонті вагонів одного типу дозволяє відмовитися від стаціонарного методу ремонту та перевести ремонт вагонів на потік.

Характерною ознакою масового виробництва є виготовлення підприємством однотипної продукції обмеженої номенклатури у великих обсягах впродовж більш - менш тривалого часу. Великі обсяги випуску продукції та досить висока стабільність конструкції виробу роблять економічно вигідним ретельне розроблення технологічних процесів. Операції технологічних процесів диференціюються до окремих переходів, трудових прийомів та виконуються на спеціальному високоефективному устаткуванні за допомогою відповідного оснащення. Робочі місця вузько спеціалізуються через закріплення за кожним із них обмеженої кількості деталеоперацій. За таких умов найбільш ефективною формою виробництва є організація синхронізованого, досить стабільного за часом потокового виробництва та потокових технологічних ліній.

Потоковий метод полягає у тому, що об’єкти переміщуються у встановленій послідовності до робочих місць (позицій) для виконання певного обсягу робіт на кожній позиції. Основною ланкою потокового виробництва є потокова лінія, яка являє собою сукупність робочих місць, розташованих у послідовності здійснення операцій технологічного процесу та призначених для виконання певного обсягу робіт.

Важливою умовою доцільності впровадження потокового виробництва є наявність відповідного обсягу робіт для завантаження потокової лінії.

Для потокового виробництва характерний поділ виробничого процесу на частини, раціональна послідовність частин та операцій технологічного процесу, трудомісткість яких дорівнює або кратна.

Потоковим виробництвом називається прогресивна форма організації виробництва, яка заснована на ритмічній повторюваності погоджених основних та допоміжних операцій, які виконуються на спеціалізованих робочих місцях, розташованих послідовно по операціях технологічного процесу. Для потокового виробництва характерні основні принципи організації виробничого процесу, у першу чергу, принципи спеціалізації, прямоточності, безперервності та ритмічності.

Потокове виробництво на ВРЗ характеризується:

- організацією потокової лінії, яка розташовується у порядку послідовності операцій технологічного процесу ремонту вагонів та їхніх частин;

- виконанням на кожній позиції потоку приблизно однакового обсягу робіт (слюсарні по рамі та кузову, столярні, малярні та ін.), чим досягається більш вузька спеціалізація робітників;

- переміщенням вагона, який ремонтується, із однієї позиції на другу з можливо меншими перервами:

- дотриманням ритмічності виконання окремих операцій та всього процесу у цілому;

- широким використанням спеціальних транспортних засобів, головним чином конвеєрів, для переміщення вагонів та їхніх частин у процесі виконання робіт;

- високим ступенем механізації та автоматизації.

На будь-якому вагоноремонтному підприємстві для застосування потокового методу є широкі можливості. Однак його впровадження може стати ефективним та рентабельним лише при наявності відомого мінімуму технічних, організаційних та економічних передумов.

Перш ніж переводити підприємство на потокове виробництво, необхідно ретельно вивчити та проаналізувати умови, які визначають можливість та доцільність такої реорганізації на всіх ділянках. Із цією метою застосовується метод приблизного визначення доцільності введення потокового виробництва на підставі комплексного розгляду деяких техніко - економічних показників: мінімальної програми випуску; середньої трудомісткості операцій; кількості позицій потоку; кількості операцій, які приходяться на одну позицію потоку; мінімальної собівартості ремонту.

Важливою умовою доцільності впровадження потокового виробництва є наявність відповідного обсягу робіт для завантаження потокової лінії.

При визначенні мінімального плану випуску виробів, доцільного для організації потокової лінії, необхідно мати на увазі насамперед трудомісткість ремонту, яка визначається типом вагона (конструкцією) та видом ремонту (ступенем зношування).

В основу розрахунку мінімального випуску виробів, при якому доцільно використовувати потокову лінію, беруться співвідношення між фондом часу роботи потокової лінії у розглянутий період та установленою тривалістю циклу для певного виду ремонту або виготовлення нового виробу із числом позицій (фронт роботи) проектованої лінії.

Необхідною умовою доцільності впровадження потокового виробництва є наявність відповідного обсягу робіт для завантаження потокової лінії.

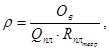

Мінімальна кількість виробів, при якій доцільно впроваджувати потокову лінію, знаходиться за формулою:

![]() (1.1)

(1.1)

де ![]() кількість вагонів, які ремонтуються за певний період,

кількість вагонів, які ремонтуються за певний період, ![]() ;

;

![]() норма простою одного вагона в ремонті,

норма простою одного вагона в ремонті, ![]() ;

;

![]() фонд часу роботи потокової лінії,

фонд часу роботи потокової лінії, ![]() ;

;

![]() фронт роботи потокової лінії,

фронт роботи потокової лінії, ![]() .

.

Враховуючи, що ![]() , формула матиме наступний вигляд:

, формула матиме наступний вигляд:

![]() (1.2)

(1.2)

![]() (1.3)

(1.3)

де ![]() кількість позицій на потоковій лінії,

кількість позицій на потоковій лінії, ![]() ;

;

![]() кількість вагонів на одній позиції,

кількість вагонів на одній позиції, ![]() .

.

Оскільки потокова лінія може бути організована при кількості позицій не менше двох (![]() ) та кількості вагонів на одній позиції не менше одного (

) та кількості вагонів на одній позиції не менше одного (![]() ), то мінімальна кількість вагонів, при якій доцільно впроваджувати потокове виробництво, може визначитися із формули:

), то мінімальна кількість вагонів, при якій доцільно впроваджувати потокове виробництво, може визначитися із формули:

![]() (1.4)

(1.4)

Отже, виходячи із формули (1.4) можна визначити мінімальне значення вагонів, при якому необхідно організовувати потокове виробництво ремонта вагонів:

![]()

Оскільки отримана величина ![]() значно менше заданної програми

значно менше заданної програми ![]() вагонів, то у даній курсовій роботі використовуємо поточно-конвеєрний метод ремонту напіввгонів.

вагонів, то у даній курсовій роботі використовуємо поточно-конвеєрний метод ремонту напіввгонів.

1.6 КЛАСИФІКАЦІЯ ТА УСТРІЙ КОМПЛЕКСНО - МЕХАНІЗОВАНИХ ПОТОЧНО - КОНВЕЄРНИХ ЛІНІЙ

Потокові лінії можна класифікувати: за ступенем спеціалізації на однопредметні, призначені для ремонту або виготовлення одного найменування деталей або агрегатів однієї серії рухомого складу та багатопредметні на яких обробляється декілька видів та типорозмірів виробів, причому для обробки кожного із них необхідне переналагодження лінії.

За ступенем безперервності процесу розрізняють потокові лінії беззупинної та перервної дії. На беззупинних потокових лініях процес цілком синхронізований. Це означає, що тривалість виконання робіт на кожній позиції погоджений із ритмом потокової лінії. На перервних потокових лініях процес за часом не синхронізований. Ефективність потокових ліній беззупинної дії набагато вище потокових ліній із перервною дією.

У залежності від способу підтримки ритму потоку розрізняють потокові лінії із вільним та регламентованим ритмом. При регламентованому ритмі вироби переміщаються по позиціях потокової лінії через визначений інтервал часу одночасно по всіх позиціях автоматично із визначеною швидкістю руху транспортних засобів. Така організація роботи характерна для беззупинних потокових ліній.

При вільному ритмі переміщення виробів по позиціях потокової лінії здійснюється після виконання усіх або більшості операцій та по команді керівника робіт. У вільному ритмі працюють перервні потокові лінії.

В залежності від ступеня механізації, автоматизації потокові лінії діляться на немеханізовані, механізовані, комплексно - механізовані, напівавтоматичні та автоматичні.

За способом транспортування розрізняють конвеєрні та безконвеєрні (із іншими транспортними засобами) потокові лінії. У першому випадку вироби переміщаються по всіх позиціях потокової лінії по конвеєрах різної конструкції. Застосування конвеєрів дозволяє підтримувати ритм роботи, полегшує працю робітників, скорочує їх відволікання на допоміжні роботи та спрощує спостереження за ходом виробничого процесу.

Робітники конвеєрів, призначених для транспортування, виконують операції безпосередньо на їхній несучій частині. Робітники конвеєрів із беззупинним рухом виконують операції під час руху конвеєра. Якщо за умовами технологічного процесу операції повинні виконуватись при нерухомому об’єкті, то застосовуються конвеєри із пульсуючим рухом.

Залежно від способу розташування та планування потокові лінії: можуть бути прямолінійні, Г - подібні, П - подібні, Ш - подібні, кругові, еліпсоподібні та ін.

За ступенем охоплення виробництва розрізняють потокові лінії:

- дільничні, які охоплюють процес виготовлення або ремонту окремих частин на виробничій дільниці;

- цехові, які складають стадію виробничого процесу;

- сквозні заводські, які охоплюють всі стадії основного виробництва підприємства.

На вагоноремонтних підприємствах для ремонту вантажних вагонів в основному застосовується потоково-конвеєрний спосіб ремонту із використанням в основних цехах комплексно - механізованих потокових лініях (КМПЛ), які працюють із примусовим тактом.

КМПЛ являють собою комплекс технічних засобів, які забезпечують автоматичне пересування вагонів за спеціалізованими позиціями із точним дотриманням встановленого такту та виконанням передбачених на позиціях обсягів робіт. КМПЛ оснащені засобами автоматичного дистанційного управління, яке забезпечує роботу в установленому режимі із дотриманням техніки безпеки. Управління може здійснюватись в автоматичному або ручному режимі.

Вагони по позиціях пересуваються тяговим ковнеєром, який складається із привідної станції, лебідки зворотнього руху та електрообладнання. Привідна станція забезпечує пересування водночас усіх вагонів, які знаходяться на КМПЛ. Лебідка зворотнього руху повертає тягову металоконструкцію у вихідне положення. Лебідка обладнана штовхачами, що автоматично зачеплюють вагони, які розташовані на потоковій лінії.

Вхідні та вихідні ворота автоматично відкриваються перед початком руху конвеєра та зачиняються після його закінчення. Обмежувачі руху автоматично відключають привідну станцію або лебідку зворотнього руху в момент знаходження тягової металоконструкції у відповідному крайньому положенні. Управління КМПЛ здійснюється із спеціальної кабіни, з якої забезпечується хороший огляд ремонтних позицій. У кабіні встановлені пульт управління конвеєром, телефон та прилади гучномовного зв’язку. Електрообладнання КМПЛ забезпечує автоматичне включення попереджувальної звукової та світлової сигналізації, яка повідомляє про початок руху, відкриття вхідних та вихідних воріт, включення привідної станції або лебідки зворотнього руху, закриття воріт та аварійну зупинку конвеєра.

Сигнал про закінчення робіт та готовність позицій до пересування вагонів загоряється на світловому табло, яке встановлюється на видному із усіх позицій місці. Аварійна зупинка конвеєра здійснюється натиском будь - якої із стоп - кнопок, які розташовані на кожній позиції.

Розпорядженням по цеху призначається старший на кожній позиції, який відповідає за готовність позиції до руху вагонів та дотриманням техніки безпеки. Під час руху вагонів старший по позиції повинен знаходитися біля стоп - кнопки. Включення конвеєра для пересування вагонів здійснює оператор диспетчер із пульта управління.

Ремонтні позиції КМПЛ у залежності від виконуваних технологічних операцій та обсягу робіт повинні бути оснащені необхідним обладнанням, інструментом, запасом вузлів та деталей.

Вид потокової лінії вибирають із урахуванням забезпечення прямоточності розташування робочих місць відповідно до технологічного процесу ремонту (без поворотних та петльових рухів), найкоротшого шляху транспортування об’єктів ремонту та раціонального використання виробничих площ.

Ефективність та рентабельність застосування потокового методу виробництва, раціональність виготовлення та використання потокових ліній визначають на основі техніко - економічних розрахунків.

При організації потокового виробництва по ремонту рухомого складу необхідно враховувати розмір виробничої програми, спеціалізацію виробництва та повторюванність елементів виробничого процесу.

При проектуванні потокових ліній розраховують їхні параметри, які характеризують організаційно - технологічний режим виробничого процесу лінії у часі, положення потокової лінії у просторі та її продуктивність.

До основних параметрів потокової лінії відносяться такт, ритм, виробничий цикл, фронт роботи та продуктивність.

При потоковій формі організації виробничого процесу найбільш повно використовуються та дотримуються всі основні принципи організації виробничого процесу:

- принцип спеціалізації втілюється завдяки чіткому закріпленню за кожним робочим місцем певних операцій;

- принцип пропорційності здійснюється за рахунок синхронізації операцій та організації паралельних робочих місць;

- принцип паралельності забезпечується паралельним видом руху виробів, при якому над різними частинами виробів одночасно виконуються різні операції;

- ритмічність випуску виробів - це ритм потокової лінії, при якому вироби з неї сходять через певний проміжок часу;

- прямоточність досягається розташуванням робочих місць за послідовністю технологічного процесу;

- безперервність обробки виробів забезпечується їх незатриманням завдяки паралельному рухові предметів праці.

2. РОЗРАХУНОК ПАРАМЕТРІВ ПОТОЧНО - КОНВЕЄРНИХ ЛІНІЙ

2.1 РОЗРАХУНОК ФОНДА РОБОЧОГО ЧАСУ ТА ПАРАМЕТРІВ ПОТОЧНО-КОНВЕЄРНИХ ЛІНІЙ У ЧАСІ ТА ПРОСТОРІ

Розрахунок поточно-конвеєрних ліній розпочнемо із визначення ефективного фонду робочого часу.

Ефективний (розрахунковий) фонд часу дорівнює різниці між номінальним річним фондом часу та часом неминучих втрат, які викликані простоями устаткування при планово - попереджувальному ремонті, ![]() та визначається за формулою:

та визначається за формулою:

![]() (2.1)

(2.1)

де ![]() кількість робочих днів у розрахунковому періоді,

кількість робочих днів у розрахунковому періоді, ![]() ;

;

![]() тривалість робочої зміни,

тривалість робочої зміни, ![]() ;

;

![]() кількість робочих змін за добу,

кількість робочих змін за добу, ![]() ;

;

![]() коефіцієнт, який враховує втрати часу на ремонт устаткування,

коефіцієнт, який враховує втрати часу на ремонт устаткування, ![]() .

.

![]()

До розрахункових параметрів усіх різновидів потокових ліній відносяться такт та ритм. Взагалі ці поняття рівнозначні і в подальшому викладенні будуть використовуватись як взаємозамінні.

Тактом потокової лінії називається час між запуском (випуском) двох чергових виробів або заготівель визначених найменувань, типорозмірів та виконань. При цьому необхідно нагадати, що основний принцип організації та проектування потокової лінії - це сувора синхронізація такту потокової лінії і тактів виконання всіх операцій, які пов’язані із цією лінією.

Такт потокової лінії (такт випуску) є однією із головних характеристик виробництва, бо він у кінцевому рахунку визначає виробничу потужність виробництва. Розрахунковий такт випуску вагонів або їх елементів, як правило, є довільним числом. Для того, щоб до закінчення робочої зміни були завершені операції на всіх робочих місцях, дійсний такт випуску повинен бути кратним фонду робочого часу зміни.

Величина теоретичного такту визначається за формулою:

![]() (2.2)

(2.2)

де ![]() тривалість робочої зміни,

тривалість робочої зміни, ![]() ;

;

![]() кількість рекомендованих тактів за одну зміну,

кількість рекомендованих тактів за одну зміну, ![]() . В розрахунках приймаємо кількість тактів

. В розрахунках приймаємо кількість тактів ![]() за одну зміну.

за одну зміну.

Тоді матимемо:

![]()

Технологічний такт ![]() відрізняється від теоретичного такта на величину робочого хода конвеєра та визначається за формулою:

відрізняється від теоретичного такта на величину робочого хода конвеєра та визначається за формулою:

![]() (2.3)

(2.3)

де ![]() час робочого ходу конвеєра, який визначається за формулою:

час робочого ходу конвеєра, який визначається за формулою:

![]() (2.4)

(2.4)

де ![]() довжина вагонів по осях зчеплення автозчепів,

довжина вагонів по осях зчеплення автозчепів, ![]() ;

;

![]() відстань між осями зчеплення автозчепів вагонів, які розташовані на сусідніх позиціях,

відстань між осями зчеплення автозчепів вагонів, які розташовані на сусідніх позиціях, ![]() ;

;

![]() швидкість руху вагона на поточно-конвеєрній лінії,

швидкість руху вагона на поточно-конвеєрній лінії, ![]() .

.

Тоді матимемо:

![]()

Отриману величину підставляємо у формулу (2.3) та отримаємо технологічний такт ![]() :

:

![]()

Ритм потокової лінії - це рівномірне повторення випуску (запуску) продукції через визначені відрізки часу. Він дорівнює такту, якщо випуск (запуск) виробів одиничний.

Розрахунок його числового значення визначається за формулою:

![]() (2.5)

(2.5)

де ![]() величина транспортної партії (кількість виробів на одній позиції, які одночасно переміщаються по позиціях лінії),

величина транспортної партії (кількість виробів на одній позиції, які одночасно переміщаються по позиціях лінії), ![]() .

.

![]()

Дійсний ритм потокової лінії визначається із врахуванням втрат фонду часу на обслуговування робочих місць ![]() , на ремонт обладнання

, на ремонт обладнання ![]() та на регламентовані перерви

та на регламентовані перерви ![]() всі ці втрати враховуються коефіцієнтом

всі ці втрати враховуються коефіцієнтом ![]() .

.

![]() (2.6)

(2.6)

де ![]() , в розрахунках приймаємо

, в розрахунках приймаємо ![]() .

.

![]()

Важливим розрахунковим параметром потокової лінії, який визначає її пропускну спроможність або продуктивність (кількість виробів, які випускаються в одиницю часу), є ритм випуску продукції або темп потоку. Залежність між темпом та ритмом потокової лінії визначається за формулою:

![]() (2.7)

(2.7)

Виходячи із вище вказаної формули отримаємо:

![]()

Кількість позицій ![]() на потоковій лінії приймаємо

на потоковій лінії приймаємо ![]() виходячи із технологічного процесу. Теоретично трудомісткість на всіх позиціях однакова. Однак практично не можливо розподілити роботи так, щоб трудомісткість на позиціях була однаковою. При цьому необхідно враховувати, що трудомісткість на позиції повинна бути такою, щоб при заданій кількості працівників весь об’єм роботи закінчувався за час, який не перевищує такт поточної лінії.

виходячи із технологічного процесу. Теоретично трудомісткість на всіх позиціях однакова. Однак практично не можливо розподілити роботи так, щоб трудомісткість на позиціях була однаковою. При цьому необхідно враховувати, що трудомісткість на позиції повинна бути такою, щоб при заданій кількості працівників весь об’єм роботи закінчувався за час, який не перевищує такт поточної лінії.

Правильність вибору числа позицій поточно-конвеєрної лінії перевіряється за щільністю робіт та визначається за формулою:

(2.8)

(2.8)

де ![]() трудомісткість ремонтних робіт на поточній лінії,

трудомісткість ремонтних робіт на поточній лінії, ![]() ;

;

![]() кількість позицій на поточно-конвеєрній лінії,

кількість позицій на поточно-конвеєрній лінії, ![]() .

.

Щільність роботи, яка характеризується кількістю одночасно працюючих виконавців на одній позиції, має задовольняти такій умові:

для чотиривісного напіввагона ![]() .

.

Отже, визначимо щільність ![]() за формулою (2.8):

за формулою (2.8):

![]()

Зрівнявши отриману величину щільності робіт із допустимою, робимо висновки, що результат задовольняє заданним межам щільності. Що в свою чергу вказує на те, що кількість позицій на поточно-конвеєрній лінії прийнято правильно.

Визначимо число поточно-конвеєрних ліній за формулою:

![]() (2.9)

(2.9)

де ![]() кількість вагонів, які потрібно відремонтувати за певний період,

кількість вагонів, які потрібно відремонтувати за певний період, ![]() ;

;

![]() коефіцієнт використання робочого часу поточно-конвеєрної лінії

коефіцієнт використання робочого часу поточно-конвеєрної лінії ![]() , в розрахунках приймаємо рівним

, в розрахунках приймаємо рівним ![]() .

.

![]()

Отриману величину ![]() округляємо до цілого числа та отримуємо

округляємо до цілого числа та отримуємо ![]() поточно-конвеєрні лінії.

поточно-конвеєрні лінії.

Визначимо фактичну програму ремонту напіввагонів за формулою:

(2.10)

(2.10)

де ![]() кількість поточно-конвеєрних ліній.

кількість поточно-конвеєрних ліній.

![]()

Визначимо у відсотковому відношенні на скільки фактична програма ремонту напіввагонів перевищує задану, яка не має перевищувати більше ніж на![]() .

.

![]()

Отримана величина ![]() задовольняє вимоги, отже всі наступні розрахунки будуть проводитися тільки із отриманою фактичною програмою ремонту вагонів.

задовольняє вимоги, отже всі наступні розрахунки будуть проводитися тільки із отриманою фактичною програмою ремонту вагонів.

Розрахуємо фактичний ритм ![]() поточно-конвеєрної лінії за формулою:

поточно-конвеєрної лінії за формулою:

![]() (2.11)

(2.11)

![]()

Також розрахуємо фактичний темп ![]() потокової лінії за формулою:

потокової лінії за формулою:

![]() (2.12)

(2.12)

![]()

Визначимо фронт роботи поточно-конвеєрної лінії ![]() за наступною формулою:

за наступною формулою:

![]() (2.13)

(2.13)

![]()

Фронт роботи цеху ![]() визначається за формулою:

визначається за формулою:

![]() (2.14)

(2.14)

![]()

Продуктивність поточно-конвеєрної лінії - це її пропускна здатність випуску виробів за розглянутий період або за одиницю часу. Продуктивність поточно-конвеєрної лінії визначається за формулою:

![]() (2.15)

(2.15)

де ![]() час, за який виконується ремонт або виготовлення виробу на поточно-конвеєрній лінії (виробничий цикл або штучний час),

час, за який виконується ремонт або виготовлення виробу на поточно-конвеєрній лінії (виробничий цикл або штучний час), ![]() .

.

![]()

Виробничий цикл є одним із найважливіших факторів, які визначають ефективність поточних ліній. Чим він менший, тим вища продуктивність поточно-конвеєрної лінії.

2.2 РОЗРАХУНОК ОСНОВНИХ РОЗМІРНИХ ПАРАМЕТРІВ ЦЕХА

Розрахунок виробничих площ вагоноремонтних цехів заводу виконується по їх розмірних параметрах (довжині та ширині).

Довжина поточно-конвеєрної лінії визначається, по довжині ремонтної позиції ![]() , відстані між позиціями

, відстані між позиціями ![]() та кількості позицій

та кількості позицій ![]() за формулою:

за формулою:

![]() (2.16)

(2.16)

де ![]() кількість позицій на поточній лінії,

кількість позицій на поточній лінії, ![]() ;

;

![]() відстань між позиціями,

відстань між позиціями, ![]() ;

;

![]() довжина ремонтної позиції.

довжина ремонтної позиції.

Довжина ремонтної позиції визначається залежно від довжини об’єкта, який ремонтується ![]() та кількості об’єктів на позиції

та кількості об’єктів на позиції ![]() :

:

![]() (2.17)

(2.17)

де ![]() довжина об’єкта, який ремонтується

довжина об’єкта, який ремонтується ![]() .

.

Підставивши всі значення у формулу отримаємо:

![]()

За допомогою формули (2.16) знайдемо довжину поточно-конвеєрної лінії:

![]()

Довжина цеху, де встановлюються поточно-конвеєрні лінії, визначається за формулою:

![]() (2.18)

(2.18)

де ![]() відстань від торцевої стіни до осі зчеплення крайнього напіввагона,

відстань від торцевої стіни до осі зчеплення крайнього напіввагона, ![]() ;

;

![]() довжина дільниці, для розміщення візків, які викочуються,

довжина дільниці, для розміщення візків, які викочуються, ![]() ;

;

![]() кількість позицій, на яких відбувається викочування візків, згідно технологічному процесу

кількість позицій, на яких відбувається викочування візків, згідно технологічному процесу ![]() .

.

Підставивши всі значення отримаємо довжину цеха:

![]()

Згідно будівельним нормам довжина виробничих будівель має бути крайньою ![]() . Відповідно цим нормам приймаємо довжину цеха

. Відповідно цим нормам приймаємо довжину цеха ![]() .

.

Ширина цеха визначається за формулою:

![]() (2.19)

(2.19)

де ![]() відстань між осями двох суміжних шляхів,

відстань між осями двох суміжних шляхів, ![]() ;

;

![]() відстань від внутрішьої грані повздовжньої стіни до осі крайньої колії,

відстань від внутрішьої грані повздовжньої стіни до осі крайньої колії, ![]() .

.

![]()

Згідно будівельним нормам ширина виробничих будівель має також бути кратньою ![]() . Відповідно цим нормам приймаємо ширину цеха

. Відповідно цим нормам приймаємо ширину цеха ![]() .

.

Загальна площа цеха визначається за наступною формулою:

![]() (2.20)

(2.20)

де ![]() основна площа цеху;

основна площа цеху;

![]() допоміжна площа цеху.

допоміжна площа цеху.

Визначимо основну площу цеха за наступною формулою:

![]() (2.21)

(2.21)

![]()

Також, потрібно визначити допоміжну площу цеха за формулою:

![]() (2.22)

(2.22)

де ![]() коефіцієнт, який враховує норму допоміжної площі відносно до основної,

коефіцієнт, який враховує норму допоміжної площі відносно до основної, ![]() .

.

![]()

За допомогою формули (2.20) визначимо загальну площу цеха:

![]()

Тепер можна визначити питому площу (на один відремонтований вагон), яка знаходиться за формулою:

![]() (2.23)

(2.23)

![]()

3. КАДРИ ТА ЗАРОБІТНА ПЛАТА

3.1 РОЗРАХУНОК ПРОМИСЛОВО - ВИРОБНИЧОГО ПЕРСОНАЛА ЦЕХА ПО ПРОФЕСІЯХ

Робітників вагоноремонтних підприємств можна поділити на промислово-виробничий персонал та персонал промислових підрозділів. Промислово-виробничий персонал (ПВП) зайнятий безпосередньою виробничою діяльністю та обслуговуванням виробництва; це працівники основних та допоміжних цехів, апарату управління заводом, лабораторій, науково - дослідних, технічних відділів та бюро підприємства. Персонал непромислових підрозділів зайнятий в житловому та комунальному господарствах та підприємствах, у сфері культурно-побутового медико-санітарного обслуговування, дитячих садочках, у школах та інших навчальних закладах при підприємстві та у підсобних господарствах.

В залежності від виконуваних функцій виділяються наступні категорії промислово - виробничого персоналу: робітники, інженерно - технічні працівники (ІТП), які служать, учні та молодший обслуговуючий персонал (МОП).

Розподіл виробничих процесів на основні та допоміжні передбачає також розподіл працівників на основних і допоміжних. Як основні, так і допоміжні працівники групуються за професіями спеціальностями, а також за кваліфікаційними розрядами. Під професією необхідно розуміти вид трудової діяльності, який потребує певну підготовку. Кваліфікація або розряд, що надається робітнику, характеризує рівень опанування робітником даної професії Поняття «спеціальність» визначає вид трудової діяльності у рамках даної професії (наприклад, професія - слюсар, а спеціальність - слюсар лекальщик). За видами виконуваних робіт виробничі працівники поділяються на групи: слюсарі ремонтно-розбиральних робіт, газорізчики, клепальники та ін.

ІТП та службовці здійснюють функції загального управління та технічного керівництва. Ці групи складаються із керівників (начальники підприємств, начальники цехів, дільниць, відділів або бюро), спеціалістів (інженерів та техніків різних професій і спеціальностей) та технічних виконавців (розрахунково-бухгалтерський персонал та діловоди).

До учнів належать працівники, які проходять на підприємстві виробниче навчання та отримують заробітну плату за спеціально встановленою для них системою оплати праці.

До МОП належать робітники по догляду за службовими приміщеннями (прибиральники, двірники), обслуговуванню працівників та службовців (гардеробники). Вимоги до знань та вмінь працівників відображені у довіднику кваліфікаційних характеристик професій працівників, а службовців та ІТП - у кваліфікаційному довіднику посад службовців.

Вихідними даними для розрахунку необхідності у виробничих робітниках є пронормований технологічний процес та виробнича програма ремонту вагонів.

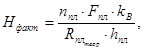

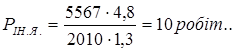

Розрахунок необхідності в основних виробничих працівниках (дійсних, явочних) визначається за формулою:

![]() (3.1)

(3.1)

де ![]() фактична програма ремонту вагонів,

фактична програма ремонту вагонів, ![]() ;

;

![]() нормовані витрати часу по кожній професії на вагон,

нормовані витрати часу по кожній професії на вагон, ![]() ;

;

![]() явочний фонд часу одного працівника в рік,

явочний фонд часу одного працівника в рік, ![]() ;

;

![]() коефіцієнт виконання норм,

коефіцієнт виконання норм, ![]() .

.

![]()

Таблиця 3.1 – Нормовані витрати часу по кожній професії при збиранні чотиривісного напіввагона (вагоноскладальний цех)

| Пофесія | |

| Слюсарі | 16 |

| Газозварювальники | 5 |

| Електрозварювальники | 5 |

| Малярі | 2 |

| Інші | 4,8 |

За допомогою формули (3.1) визначимо основну кількість робітників для виконання слюсарних робіт:

![]()

За цією ж формулою також визначимо основну кількість робітників для виконання електрозварювальних робіт:

![]()

За цією ж формулою визначимо основну кількість робітників для виконання газозварювальних робіт:

![]()

З цієї ж таки формули визначимо необхідну основну кількість малярів:

![]()

Також визначаємо необхідну основну кількість інших робітників:

Списочна чисельність основних виробничих працівників визначається за формулою:

![]() (3.2)

(3.2)

де ![]() коефіцієнт, який враховує необхідність чергових відпусток, виконання державних обов’язків, хвороби та ін.,

коефіцієнт, який враховує необхідність чергових відпусток, виконання державних обов’язків, хвороби та ін., ![]() .

.

![]()

За допомогою формули (3.2) визначимо списочну чисельність робітників для виконання слюсарних робіт:

![]()

За цією ж формулою також визначимо списочну кількість робітників для виконання електрозварювальних робіт:

![]()

За цією ж формулою визначимо списочну чисельність робітників для виконання газозварювальних робіт:

![]()

З цієї ж таки формули визначимо необхідну списочну чисельність малярів:

![]()

Також визначаємо необхідну списочну чисельність інших робітників:

![]()

Загальна списочна чисельність основних виробничих працівників визначається за формулою:

![]() (3.3)

(3.3)

![]()

Визначимо списочну чисельність допоміжних працівників за формулою:

![]() (3.4)

(3.4)

де ![]() коефіцієнт, який враховує відношення допоміжних працівників до основних,

коефіцієнт, який враховує відношення допоміжних працівників до основних, ![]() .

.

![]()

Визначимо необхідну списочну чисельність інженерно - технічних працівників (ІТП) за наступною формулою:

![]() (3.5)

(3.5)

де ![]() коефіцієнт, який враховує відношення інженерно - технічних працівників (ІТП) до основних працівників,

коефіцієнт, який враховує відношення інженерно - технічних працівників (ІТП) до основних працівників, ![]() .

.

![]()

Визначимо необхідну списочну чисельність молодшого обслуговуючого персоналу (МОП) за такою формулою:

![]() (3.6)

(3.6)

де ![]() коефіцієнт, який враховує відношення молодшого обслуговуючого персоналу (МОП) до основних працівників,

коефіцієнт, який враховує відношення молодшого обслуговуючого персоналу (МОП) до основних працівників, ![]() .

.

![]()

Визначимо необхідну списочну чисельність розрахунково-конторського персоналу (РКП) за формулою:

![]() (3.7)

(3.7)

де ![]() коефіцієнт, який враховує відношення розрахунково-конторського персоналу (РКП) до основних працівників,

коефіцієнт, який враховує відношення розрахунково-конторського персоналу (РКП) до основних працівників, ![]() .

.

![]()

Загальна списочна чисельність працівників, які працюють у вагоноскладальному цеху визначається за формулою:

![]() (3.8)

(3.8)

![]()

3.2 РОЗРАХУНОК РІЧНОГО ФОНДА ЗАРОБІТНОЇ ПЛАТИ ОСНОВНИХ ТА ДОПОМІЖНИХ РОБІТНИКІВ

Заробітна плата являє собою грошове вираження частини національного прибутку (фонду споживання), яка поступає в індивідуальне споживання робітників у відповідності із кількістю та якістю витраченої їм праці.

Для регулювання оплати праці працівників використовується тарифна система, яка являє собою сукупність нормативів, на основі яких здійснюється регулювання заробітної плати в залежності від якості та умов праці. Основні нормативи, які включаються у тарифну систему - тарифні ставки та сітки, тарифно-кваліфікаційні довідники.

Тарифні сітки містять перелік розрядів та відповідних їм коефіцієнтів. Вони встановлюють відношення в оплаті праці працівників різної кваліфікації у відповідності із розрядом роботи. Тарифний розряд відображає ступінь складності, точності та відповідальності роботи, яка виконується, а також рівень кваліфікації робітника. Кожному розряду надається певний тарифний коефіцієнт, який показує, у скільки збільшується оплата при переході від одного розряду до іншого або від першого розряду (йому присвоєний коефіцієнт 1,0) до всіх інших.

На вагоноремонтних заводах застосовується шестирозрядна тарифна сітка.

Тарифна ставка визначає розмір оплати праці робітника в одиницю часу (година, день, місяць) у залежності від розряду. Більш високі тарифні ставки встановлені для робітників, які зайняті у гарячих цехах, на важких роботах та на роботах зі шкідливими умовами праці.

Тарифно-кваліфікаційний довідник являє собою збірник кваліфікаційних характеристик робіт для кожної професії та певного розряду. За допомогою тарифного довідника визначається кваліфікація робітників та привласнюється їм той чи інший розряд.

Є два види тарифно-кваліфікаційних довідників: галузевий та довідник кваліфікаційних характеристик професій працівників для професій, властивих багатьом галузям.

Тарифні розряди встановлюються за допомогою тарифно-кваліфікаційного довідника адміністрацією та тарифно-кваліфікаційною комісією підприємства.

Існують дві форми оплати праці робітників - відрядна та погодинна. Відрядна форма оплати припускає визначення на кожну роботу відрядної розцінки у відповідності зі складністю роботи та нормою часу на її виконання. Погодинна оплата заснована на виплаті певної суми заробітку за фактично відпрацьований працівником час із урахуванням його кваліфікації (розряду). Працівникам-погодинникам видаються нормовані завдання, їх праця регламентується та враховується із метою найбільш повного використання робочого часу.

Як відрядна, так і погодинна форма оплати праці мають ряд різновидів - відрядно - преміальна, почасово - преміальна, непрямо - преміальна, відрядно - прогресивна, акордна - які враховують та відображають техніко - організаційні особливості процесів праці. Найбільш широко застосовуються відрядно - преміальна та почасово - преміальна системи оплати.

Оплата праці ІТП виконується за системою штатно - посадових окладів. Для різних категорій ІТП встановлені різні розміри посадових окладів. Вони залежать від місця працівника у структурі підприємства, потужності заводу, цеху, дільниці та складності виробництва. Враховується характер та обсяг виконуваної роботи, а також відповідальність працівника за посадою. Для кожного посадового окладу встановлені вища та нижча межі.

Відповідно до Закону України «Про підприємства», підприємство самостійно визначає фонд оплати праці без обмеження його зростання із боку державних органів. Трудові доходи працівника визначаються трудовим договором чи угодою між ним та підприємством. Підприємство самостійно встановлює форми, системи та розміри оплати праці, а також інші види доходів працівників. Річний фонд заробітної плати основних робітників визначається за формулою:

![]() (3.9)

(3.9)

де ![]() годинна ставка робітника 1 - го розряду,

годинна ставка робітника 1 - го розряду, ![]() ;

;

![]() середній тарифний коефіцієнт робіт основних робітників,

середній тарифний коефіцієнт робіт основних робітників, ![]() ;

;

![]() дійсний (явочний) річний фонд часу одного робітника,

дійсний (явочний) річний фонд часу одного робітника, ![]() .

.

![]()

Річний фонд додаткової заробітної плати основних робітників, визначається за формулою:

![]() (3.10)

(3.10)

де ![]() відсоток додаткової заробітної плати до основної,

відсоток додаткової заробітної плати до основної, ![]() .

.

![]()

Визначимо річний фонд заробітної плати по соціальному страхуванню за формулою:

![]() (3.11)

(3.11)

де ![]() відсоток нарахувань по соцстраху до заробітної плати,

відсоток нарахувань по соцстраху до заробітної плати, ![]() .

.

![]()

Річний фонд загальної заробітної плати основних робітників визначається за формулою:

![]() (3.12)

(3.12)

![]()

Річний фонд загальної заробітної плати допоміжних робітників визначається за наступною формулою:

![]() (3.13)

(3.13)

де ![]() середній тарифний коефіцієнт робіт допоміжних робітників,

середній тарифний коефіцієнт робіт допоміжних робітників, ![]() .

.

![]()

Річний фонд загальної заробітної плати ІТП, МОП та РКП знаходиться за формулою:

![]() (3.14)

(3.14)

де ![]() середній місячний оклад ІТП,

середній місячний оклад ІТП, ![]() ;

;

![]() середній місячний оклад МОП,

середній місячний оклад МОП, ![]() ;

;

![]() середній місячний оклад РКП,

середній місячний оклад РКП, ![]() .

.

![]()

Загальний річний фонд заробітної плати цеху визначається за формулою:

![]() (3.15)

(3.15)

![]()

Питома заробітна плата, яка припадає на один відремонтований вагон, знаходиться за такою формулою:

![]() (3.16)

(3.16)

![]()

4. РОБОТА ВАГОНОСКЛАДАЛЬНОГО ЦЕХА

4.1 ТЕХНОЛОГІЧНИЙ ПРОЦЕС СКЛАДАННЯ НАПІВВАГОНА

На поточно-конвеєрній лінії виконуються наступні операції:

на першій позиції піднімають вагон за допомогою електричних домкратів та викочують технологічні візки, які були підкочені в цеху розбирання. Після чого виконують свердлильно-клепальні роботи по рамі вагона за допомогою слюсарного інструменту. Встановлюються та закріплюються ударні розетки автозчепа на торцеву балку рами вагона та п’ятники, на шворневі балки за допомогою пристроїв для постановки ударних розеток та п’ятників. Зачищають задирки п’ятника за допомогою шліфувального круга. Також встановлюються та закріплюються кронштейни, та державки розчіпного важеля, підніжки укладача поїздів та поручнів зчіплювача за допомогою електрозварювальних та газозварювальних пристроїв. Після чого підкочуються ті ж самі технологічні візки та опускається на них вагон, який передається на наступну позицію. Роботу виконують слюсарі по ремонту рухомого складу, електрозварювальники та газозварювальники.

на другій позиції знову ж таки піднімається вагон за допомогою електричних домкратів та викочуються технологічні візки. Після чого встановлюються та кріпляться поглинальні апарати за допомогою пневмопідйомників та слюсарного інструмента, а також корпуси автозчепів за допомогою електричного мостового крана та знову ж таки слюсарного інструмента. Після чого починається навішування кришок люків за допомогою того ж самого мостового крана, які передаються другим електричним мостовим краном із дільниці правки кришок люків напіввагона, встановлюються валики, шайби та шплінти. Також підганяються та ущільнюються кришки люків. При необхідності встановлюються та приварюються ущільнювальні планки за допомогою напівавтомата. Відбувається перевірка кришок люків на відкривання. Встановлюються та кріпляться торсіони. Приварюються панелі металевої обшиви до стійок, заварюються стики металевої обшиви із зовнішньої сторони напіввагона. Приварюються опорні стійки та сходинки, все це робиться за допомогою електрозварювальних пристроїв та газового різака. Після виконання всіх цих операцій підкочуються технологічні візки та опускають на них кузов вагона за допомогою електродомкрата, після чого вагон передається на наступну позицію. Роботу, яка робиться на цій позиції виконують слюсарі по ремонту рухомого складу, електрозварювальники, газозварювальники та інші.

на третій позиції відбувається заварювання стиків панелей у середині вагона за допомогою зварювального трансформатора ТД - 500. Ремонтуються тріщини та пробоїни в панелях за допомогою латок та напівавтоматів А - 825М або ВС - 300. Відновлюються ушкоджені зварювальні шви та приварюються панелі до кутових стійок за допомогою електрозварювальних пристроїв. Також приварюються косинці з’єднання кутової стійки із торцевою стінкою напіввагона за допомогою електрозварювальних пристроїв та переносних драбин. І взагалі закінчуються всі зварювальні роботи по рамі та кузову вагона. Після виконання всіх цих операцій вагон передається на наступну позицію. На цій позиції роботу виконують електрозварювальники, газозварювальники та інші допоміжні робітники.

на четвертій позиції знову ж таки піднімається вагон за допомогою електричних домкратів та викочуються технологічні візки. Після чого встановлюються та кріпляться гальмівний циліндр, повітророзподілювач, запасний резервуар, магістральні та підвідні труби, гальмівна важелева передача, ручне та стояночне гальмо, авторегулятори, кінцеві крани та з’єднувальні рукава все це виконується за допомогою пневмопідйомних пристроїв та слюсарного інструмента. Приварюються запобіжні скоби горизонтальних важелів та тяг гальмівної важелевої передачі за допомогою зварювального трансформатора ТД - 500. Після чого під вагон із візкової дільниці підкочуюють відремонтовані або нові візки, відбувається регулювання зазорів ковзунів та опускання на них вагона за допомогою електродомкратів. Після того, як вагон опустили на візки з’єднують тяги гальмівної важелевої передачі вагона із вертикальними важелями гальмівної важелевої передачі візка та роблять випробовування автогальм, все це робиться за допомогою слюсарного інструмента та стенда для випробовування гальм. Після чого вагон предявляють майстру ВТК по гальмівному обладнанню. Після виконання всіх цих операцій вагон передається на наступну позицію. На цій позиції роботу виконують слюсарі по ремонту рухомого складу, електрозварювальники та допоміжні робітники.