Проектирование системы кондиционирования воздуха

СОДЕРЖАНИЕ: Анализ основных требований к системам кондиционирования воздуха. Основное оборудование для приготовления и перемещения воздуха. Сведения о центральных кондиционерах и их классификация. Конструкция и принцип работы их основных секций и отдельных агрегатов.Введение

Кондиционирование воздуха - это придание ему и автоматическое поддержание необходимых тепловлажностных качеств. При этом в отличие от общеобменной вентиляции и отопления при кондиционировании в течении круглого года и особенно в теплое время в помещении можно поддерживать любые желаемые- постоянные или изменяющиеся по программе- параметры внутреннего воздуха, независимо от наружных метеорологических условий и переменных поступлений в помещение тепла и влаги.

Комплекс технических средств с помощью которых осуществляется кондиционирование воздуха называется системой кондиционирования воздуха (СКВ). В СКВ входят оборудование для осуществления всевозможных процессов обработки воздуха, его перемещения и распределения, источники тепло- и холодоснабжения, средства автоматического регулирования, дистанционного управления и контроля, насосы и трубопроводы, местные подогреватели, осушители и увлажнители, а также вспомогательное электрооборудование.

Основное оборудование для приготовления и перемещения воздуха обычно агрегитируется в аппарат, называемый кондиционером. В отдельном случае все технические средства для кондиционирования воздуха агрегитируются в кондиционере, и тогда понятия СКВ и кондиционер становятся однозначными.

Системы кондиционирования, как правило, снабжаются средствами очистки воздуха от пыли, бактерий и запахов: подогрева, увлажнения и осушения его: перемещения, распределения и автоматического регулирования температуры воздуха, его относительной влажности, а иногда и средствами регулирования газового состава и ионосодержания воздуха.

Техника кондиционирования воздуха имеет более полувековую историю, однако до 50-х годов в СССР она развивалась весьма медленно, что объясняется главным образом отсутствием заводского серийного производства кондиционеров, необходимых средств автоматизации, дистанционного контроля и управления, а также недостаточным по номенклатуре и количеству производством холодильного оборудования.

В 1954-1955 годах произошел серьезный перелом в производстве оборудования для кондиционирования воздуха. С тех пор созданы конструкции ряда типов кондиционеров и организовано их производство на специализированных предприятиях, расширена номенклатура и улучшены технические качества средств автоматизации, расширен ассортимент и увеличен выпуск холодильных машин.

Развитию кондиционирования способствовали следующие объективные причины:

1. Развитие новых производств в разных отраслях промышленности, остро нуждающихся в поддержании определенных и постоянных параметров состояния воздуха.

2. Возрастающие требования к облегчению условий труда и повышению его производительности в горячих и мокрых цехах, угольных шахтах, рудниках и тепловых электростанциях.

3. Оснащение предприятий промышленности и связи, научно- исследовательских и конструкторских организаций дорогостоящими приборами, механизмами и счетно-решающими машинами, точная безотказная работа которых возможна только при определенной постоянной температуре и относительной влажности воздуха.

4. увеличивающееся строительство закрытых помещений для длительного пребывания людей и стремление обеспечить удовлетворительную круглогодовую эксплуатацию этих помещений

5. Новые тенденции в архитектуре, затрудняющие борьбу с избыточным теплом и влагой обычными вентиляционными средствами (например увеличение поверхностей остекления наружных стен).

6. Высокие температуры наружного воздуха в летнее время в ряде районов страны, нередко сочетающиеся высокой относительной влажностью, при которых обычная приточная вентиляция не в с состоянии обеспечить необходимые внутренние условия.

1. Описательная часть

1.1 Основные требования к системам кондиционирования воздуха

Санитарно-гигиенические требования:

1. обеспечение в помещениях регламентируемых нормами метеорологических условий

2. скорость и направления выпуска воздуха, а также разница температур между воздухом в помещении и подаваемым воздухом, расположение воздухораспределителей и вытяжных отверстий должны быть такими, чтобы в зоне пребывания людей отсутствовали местные вредные или неприятные токи воздуха и застойные места

3. снижение шума в помещениях до уровня, не беспокоящего людей

4. предотвращение проникновения и распространения вредностей, дурных запахов или шума из одних помещений в другие

Строительно-монтажные и архитектурные требования:

1. минимальная потребность в площади для размещения оборудования и каналов как внутри обслуживаемых помещений так и во вспомогательных помещениях

2. соответствие внешних форм и отделки оборудования, располагаемого внутри кондиционируемых помещений, архитектурному облику последних и отсутствие конструктивных деталей, ухудшающих интерьеры

3. наименьшие затраты времени и труда на монтаж и ввод в эксплуатацию установок

4. возможность строительства и ввод системы в эксплуатацию по этажам и даже по отдельным помещениям

5. пробивка минимального количества отверстий в строительных конструкциях для прокладки каналов и трубопроводов, а также малый вес оборудования, что особенно важно при устройстве СКВ в существующих зданиях

6. хорошая вибро- и звукоизоляция оборудования от строительных конструкций

7. пожарная безопасность и наличие средств предотвращения огня по каналам

Эксплуатационные требования:

1. возможность быстрого переключения с режима обогрева на режим охлаждения в переходное время года, а также при резких переменах температуры наружного воздуха и теплопоступлений, то есть малая тепловая инерционность системы

2. взаимная блокировка кондиционеров, заключающаяся в том, чтобы при выключении одного из кондиционеров подать воздух из соседних, хотя бы в меньшем количестве

3. обеспечение индивидуального регулирования температуры и относительной влажности воздуха в каждом отдельном помещении.

4. возможность отопления одних помещений при одновременном охлаждении других, обслуживаемых той же системой

5. сосредоточение оборудования, требующего систематического обслуживания, в минимальном количестве мест

6. простота ремонта и обслуживания, а также малая потребность в них в период эксплуатации

7. возможность частичной перепланировки помещении в процессе эксплуатации без переустройства СКВ, что особенно важно для производственных зданий с быстро меняющейся технологией производства

8. герметичность воздуховодов и притворов воздушных клапанов системы

Экономические требования:

1. минимальная стоимость оборудования и строительно-монтажных работ, длительный срок службы, а отсюда и минимальные амортизационные отчисления

2. максимально возможна экономия электроэнергии, воды, тепла и особенно дорогостоящего холода

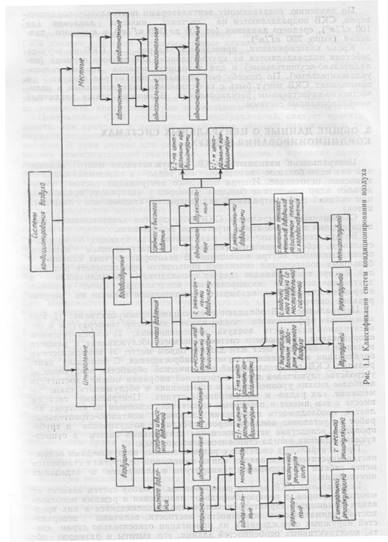

1.2 Классификация СКВ

СКВ подразделяются на комфортные и технологические. Комфортные СКВ предназначены для создания и автоматического поддержания температуры, относительной влажности и скорости движения воздуха, наиболее отвечающих санитарно- гигиеническим требованиям; технологические СКВ предназначены для обеспечения параметров воздуха, в максимальной степени отвечающих требованиям производства продукции.

В зависимости от расположения кондиционеров по отношению к обслуживаемым помещениям СКВ делятся на центральные и местные. По типу кондиционеров, используемых для приготовления воздуха, системы подразделяются на автономные и неавтономные.

Центральные СКВ, получившие наибольшее распространение, имеют неавтономные кондиционеры, снабжаемые извне холодом (доставляемых холодной водой или рассолом), теплом (доставляемых горячей водой или паром) и электрической энергией для привода вентиляторов и насосов.

Местные СКВ могут иметь неавтономные и автономные кондиционеры; последние снабжаются извне только электрической энергией.

Неавтономные системы подразделяются на воздушные, при которых в обслуживаемые помещения подается только воздух, и водовоздушные, при которых в кондиционируемые помещения подводятся воздух и вода, несущие тепло или холод.

По давлению создаваемому вентиляторами центральных кондиционеров СКВ подразделяются на системы низкого давления (до 100 кг/м2 ), среднего давления (от 100 до 300 кг/м2 ) и высокого давления ( выше 300 кг/м2 ).

1.3 Общие сведения о центральных кондиционерах и их классификация

Центральные кондиционеры, нашедшие самое широкое применение в комфортном и технологическом кондиционировании, представляют собой неавтономные кондиционеры, снабжаемые извне холодом (подводом холодной воды или незамерзающих жидкостей), теплом (подводом горячей воды или пара) и электроэнергией для привода вентиляторов, насосов, запорно-регулирующих аппаратов на воздушных и жидкостных коммуникациях и пр.

Центральные кондиционеры предназначены для обслуживания нескольких помещений или одного большого помещения. Иногда несколько центральных кондиционеров обслуживают одно помещение больших размеров (театральный зал, закрытый стадион, производственный цех и т.п.).

Современные центральные кондиционеры выпускаются в секционном исполнении и состоят из унифицированных типовых секций (трехмерных модулей), предназначенных для регулирования, смешивания, нагревания, охлаждения, очистки, осушки, увлажнения и перемещения воздуха.

Наряду с существенными преимуществами, связанными с возможностью эффективного поддержания заданной температуры, влажности и подвижности воздуха в помещениях большого объема, центральные кондиционеры, вместе с тем, имеют и некоторые недостатки, основными из которых являются необходимость проведения сложных монтажно-строительных работ, прокладка по зданию протяженных коммуникаций (воздуховодов и трубопроводов). Классификация центральных кондиционеров приведена на рис. 3.

Прямоточные центральные кондиционеры обрабатывают только наружный воздух, кондиционеры с рециркуляцией обрабатывают смесь наружного и рециркуляционного (вытяжного) воздуха.

1-я рециркуляция представляет собой подмешивание рециркуляционного воздуха к наружному перед теплообменником 1-го подогрева, что значительно снижает потребление тепла на 1-й подогрев.

Рис. 2. Внешний вид центрального кондиционера

Рис. 3. Классификация центральных кондиционеров.

2-я рециркуляция представляет собой подмешивание рециркуляционного воздуха к наружному воздуху, прошедшему обработку в воздухоохладителе или камере орошения перед вентилятором. При этом отпадает необходимость включения в работу теплообменника 2-го подогрева в летний период.

Кондиционер с теплоутилизацией — это прямоточный кондиционер с центральным теплоутилизатором, в котором нет смешения потоков наружного и рециркуляционного воздуха, а передача тепла от удаляемого воздуха к наружному происходит в специальном теплообменнике.

Следует отметить, что приведенная на рис. 3. классификация центральных кондиционеров включает только основные классы этого оборудования, которые, в свою очередь, могут подразделяться:

А) по напору встроенных вентиляторов:

низкого давления (до 100 кг/м2 );

среднего давления (от 100 до 300 кг/м2 );

высокого давления (выше 300 кг/м2 ).

Б) по времени работы:

сезонные;

круглогодичные.

Возможны также различные комбинированные системы на базе центральных кондиционеров.

В системах кондиционирования, совмещенных с воздушным отоплением здания или помещения и предназначенных для круглогодичной эксплуатации, устанавливается, как правило, не менее двух кондиционеров производительностью по 50% общей производительности системы, при этом секция нагрева должна иметь теплопроизводительность, достаточную для отопления помещений.

Центральные кондиционеры, работающие с рециркуляцией, комплектуются смесительной камерой, позволяющей подавать переменные объемы наружного (свежего) и рециркуляционного воздуха. В этом случае для рециркуляции воздуха рекомендуется применять самостоятельный вентилятор.

Использование в центральном кондиционере рециркуляции и теплоутилизации позволяет существенно сократить затраты тепловой энергии, связанные с обогревом воздуха в холодное время года.

Если рециркуляция воздуха недопустима в связи с технологическими особенностями обслуживаемого помещения, то применяют центральную прямоточную схему кондиционера.

1.4 Конструкция центрального кондиционера

Центральный кондиционер состоит из отдельных типовых секций, герметично соединенных между собой. Корпус кондиционера исполнен на базе каркаса из алюминиевых профилей, к которым крепятся постоянные и съемные (для доступа к агрегатам) панели. Они состоят из наружного и внутреннего оцинкованных листов, между которыми устанавливается минераловатная теплоизоляционная прокладка. С целью облегчения подхода к узлам установки предусмотрены открываемые смотровые двери или съемные панели со стороны обслуживания.

Требования к параметрам кондиционируемого воздуха лежат в основе технологической компоновки, поэтому набор секций может быть весьма разнообразен. Секции могут быть скомпонованы в двухъярусном исполнении или с учетом рельефов помещений, в которых устанавливается кондиционер. Кроме стандартных типовых компоновок существует возможность создания собственной уникальной компоновки кондиционера.

Размеры секций унифицированы и зависят, как правило, от расхода и скорости обрабатываемого в кондиционере воздуха. Среди основных секций, используемых при компоновке центрального кондиционера: секция вентиляторная, охлаждения, нагрева, увлажнения, фильтрации, шумоглушения.

1.5 Конструкция и принцип работы основных секций и отдельных агрегатов центрального кондиционера

1.5.1 Секция охлаждения

Секция охлаждения представляет собой водяной или фреоновый теплообменник-воздухоохладитель, изготовленный из медных трубок (от 4 до 8 рядов) с алюминиевыми ребрами. В качестве хладагента (рабочей среды) может быть: охлажденная вода, смесь воды и гликоля, фреон (например, R-22). Хладагент, в зависимости от типа рабочей среды, может поступать от чиллера, градирни, артезианской скважины и т.п. Коллекторы выполнены из стальной оцинкованной (или с антикоррозийным покрытием) трубы.

Входные и выходные патрубки коллектора имеют наружную резьбу. Стандартно коллекторы оснащаются дополнительными патрубками для спуска хладагента и отведения воздуха.

Распределительный и обратный коллектор фреоновых теплообменников изготавливают из медных трубок.

Патрубки коллекторов выведены наружу секции. Воздухоохладитель имеет кожух из оцинкованной стали. Кожух может быть оборудован специальными транспортными держателями, облегчающими демонтаж и транспортировку.

Оребрение трубок воздухоохладителя производится, как правило, пластинчатыми ребрами, что обеспечивает высокую теплоотдачу при низком аэродинамическом сопротивлении теплообменника. Количество рядов трубок и расстояние между ребрами, в зависимости от типоразмера секции, может быть различным.

Стандартно в секцию охлаждения устанавливается поддон для конденсатной воды, сделанный из нержавеющей листовой стали и оснащенный выведенным наружу сливным патрубком, к которому присоединяется переливной сифон, т.н. водяной затвор (поставляется, как правило, вместе с секцией охлаждения).

Водяные воздухоохладители оснащаются противозамораживающими термостатами.

На рис. 4 представлена конструкция водяного трубчатого воздухоохладителя.

Кроме холодопроизводительности и расхода хладагента, водяные воздухоохладители характеризуются следующими параметрами:

Минимальная температура рабочей среды (вода), °С +3

Максимальное рабочее давление рабочей среды, МПа 1,6

Гидравлическое сопротивление, кПа 5-30

Все водяные воздухоохладители проходят испытания на заводах-производителях при нагрузке, МПа 2,1

Фреоновые воздухоохладители характеризуются следующими параметрами:

Минимальная температура кипения фреона, °С+ 2

Максимальное рабочее давление фреона, МПа 2,2

Фреоновые воздухоохладители испытываются на прочность с нагрузкой, МПа 2,9

Рис. 4. Конструкция водяного трубчатого воздухоохладителя: 1 — кожух из оцинкованной стали; 2,3 — входной и выходной патрубки коллектора с резьбой; 4 — медные трубки с алюминиевым пластинчатым оребрением.

За секцией охлаждения в центральном кондиционере устанавливаются, как правило, при скоростях обрабатываемого воздуха выше 2,5 м/с эффективные сепараторы (каплеуловители).

На рис. 5. представлена одна из возможных конструкций каплеуловителя, собранного из специально спрофилированных пластмассовых пластин, которые вертикально размещены в кожухе из нержавеющей стали.

Скорость воздуха должна находиться в диапазоне от 2;,5 до 5,0 м/с. Потери давления при этом составят до 16 Па.

Рис.5. Профиль каплеуловителя

1.5.2 Секция нагревания

В секции воздухонагревания могут использоваться водяные, паровые или электрические нагреватели.

Конструктивно воздухонагреватели выполнены, как и воздухоохладители, из медных трубок с алюминиевым оребрением. Коллекторы и патрубки диаметром до 25 мм выполнены из медных трубок, а диаметром более 32 мм — из стальных трубок с антикоррозийным покрытием.

Стандартно коллекторы оснащаются дополнительными патрубками с резьбой, предназначенными для спуска воды и отвода воздуха. Патрубки коллекторов выведены наружу. Концы патрубков подающего и обратного коллектора также имеют резьбу.

Кожух теплообменников имеет специальные транспортные держатели, облегчающие демонтаж и транспортировку. Оребрение трубок воздухонагревателя произведено пластинчатыми ребрами с шагом от 1,6 до 4,0 мм.

Как отмечалось выше, в качестве теплоносителя могут быть использованы вода или водяной пар. Водяные воздухонагреватели испытываются на прочность с нагрузкой 2,1 МПа, паровые — с нагрузкой 1,5 МПа.

При использовании воды:

Максимальная температура воды, °С 150

Максимальное рабочее давление воды, МПа 1,6

Гидравлическое сопротивление, кПа 5-25

При использовании пара:

Максимальная температура пара, °С 185

Максимальное рабочее давление пара, МПа 1,0

Электрические нагреватели выполнены в форме прямоугольного параллелепипеда с укрепленными в корпусе греющими элементами в виде спирали или оребренных ТЭНов. Электрические нагреватели подключаются в электросети: 3/380 В/50 Гц. Такая конструкция позволяет легко демонтировать нагреватель из секции для осмотра и ремонта (предварительно нужно снять панель). Элементы нагревателя укреплены вертикально, а контакты выведены к клеммовой панели на боковой стенке корпуса нагревателя. Каждый элемент отдельно выведен к клеммовой панели, однако для ступенчатого регулирования их соединяют блоками по три штуки. Нагреватель имеет термостат безопасности, ограничивающий чрезмерный рост температуры внутри системы, а также отключение нагревателей в случае прекращения подачи воздуха.

1.5.3 Секция увлажнения

Увлажнение воздуха в центральном кондиционере осуществляется в секции оросительного увлажнения водой (форсуночной камере) или секции парового увлажнения.

Камера орошения {рис.6.) состоит из корпуса, в который установлены трубные гребенки, поддон и насос.

Рис. 6.. Конструкция секции форсуночного увлажнения: 1 — первый сепаратор - каплеуловитель; 2 — кожух секции; 3 — трубные гребенки с форсунками; 4 — второй сепаратор - каплеуловитель; 5 — окно; 6 — поддон; 7— водный циркуляционный насос.

В форсуночной камере происходит адиабатическое увлажнение воздуха циркуляционной водой, которая поступает из поддона. Воздух вступает в непосредственный контакт с поверхностью капель воды, распыляемой с помощью форсунок. Распыляясь, вода превращается в густой туман мелких капель, сквозь который движется воздух, поглощая водяные пары.

Производительность форсунок зависит от диаметра выходного отверстия, давления и температуры воды перед форсункой. Установка форсунок в поперечном сечении форсуночной камеры выполняется на трубных гребенках, к которым циркуляционным насосом подается вода из поддона. Распыливающие форсунки выполнены так, чтобы снизить загрязнение отложениями.

Поддон выполняет функции резервуара запасной емкости воды, обеспечивающего плавную работу насоса. Поддон оснащен водосливом с поплавковым клапаном для спуска оборотной воды, а также водяным вводом для пополнения выпаренной воды.

Циркуляционный насос размещен возле поддона на кронштейне. На всасывающем патрубке насоса расположен сетчатый фильтр.

Конструкцию форсуночной камеры дополняют два сепаратора - каплеуловителя, предотвращающие унос капель воды к последующим секциям центрального кондиционера.

Один работает на выходе из секции как сепаратор, другой является направляющим для выравнивания потока воздуха на входе. Эти сепараторы являются высокоэффективны ми элементами оборудования. Сепараторы изготовлены из пластмассовых профилей и имеют несущую конструкцию из нержавеющей стали.

Вследствие уноса воды с воздухом в процессе увлажнения, необходимо восполнять потери воды.

Подпитка водой регулируется с помощью поплавка, который помещен на питательном патрубке, а циркуляционная выпускается ручным шаровым клапаном, размещенным на нагнетательной стороне насоса.

Кожух секции увлажнения изготавливается из нержавеющего листа, что полностью исключает коррозию, имеет окно для контроля и освещения внутреннего объема.

Эффективность увлажнения в секции такого типа составляет около 90%.

В состав секции парового увлажнения входят:

• кожух секции;

• сепаратор пара;

• термодинамический конденсатоотводчик;

• фильтр;

• инжекционное сопло;

• серводвигатель в стандартном исполнении, напряжением питания 220 В и сигналом управления 0-10 В.

Принцип работы парового увлажнителя довольно прост и представлен на рис. 7.

Рис. 7. Схема циркуляции пара в паровом увлажнителе.

Тип парогенератора подбирается в зависимости от необходимого расхода пара.

В конструкцию секции входит также распределительная паровая труба из нержавеющей стали с инжекционными соплами, фильтр пара, термодинамический конденсатоотводчик, а также электронные устройства регулирования уровня воды и автоматической продувки.

Увлажнение воздуха сухим перегретым паром имеет множество достоинств:

• быстрое смешивание водяных паров с воздухом и легко регулируемое количество впрыскиваемого пара позволяет очень точно регулировать влажность воздуха;

• сухой перегретый пар не содержит минеральных частиц и бактерий;

• минимальные эксплуатационные расходы;

• консервация парового увлажнителя сведена к минимуму.

1.5.4 Секция фильтрации

При необходимости обеспечения фильтрации повышенного качества в компоновку центрального кондиционера могут быть включены две секции: первичной и вторичной фильтрации.

Фильтры размещаются в тех пастях кондиционера, через которые проходит весь обрабатываемый воздух, и так, чтобы защитить от пыли возможно большее число секций кондиционера.

В секцию первичного фильтрования могут быть вмонтированы сетчатые фильтры класса EU1 или корзинчатые фильтры класса EU3. Сетчатые фильтры — это тканевые фильтры с развернутой поверхностью, уложенной в «зигзаг». Ткань армирована алюминиевой сеткой и смонтирована в кожухе, исполненном из оцинкованных стальных листов.

Фильтр закреплен в установке с помощью направляющих, которые позволяют его легко демонтировать.

Корзинчатый фильтр собирается из нескольких фильтрующих элементов со стандартными размерами. Количество и размеры фильтрующих элементов, применяемых в установке, зависят от ее модели.

Фильтрующие элементы корзинчатых фильтров закреплены в рамках с помощью пружинных прихватов, обеспечивающих герметичность, а также легкую и быструю смену. Фильтрующая ткань исполнена из супертонких синтетических волокон, не гигроскопичных, кислотоустойчивых и стойких к большинству органических растворителей. Все фильтры могут работать при температуре до 60 °С.

Среднее значение эффективности фильтрации, обозначающее процентную долю задержанной пыли, для фильтров класса EU1 составляет до 60%, для класса EU3 — до 80-90%.

В секции вторичного фильтрования применены корзинчатые фильтры класса EU5-EU9.

Размеры и количество фильтрующих элементов также зависят от модели установки. Тип фильтрующей ткани, а также элементы крепления аналогичны секции первичного фильтрования.

Эти фильтры также могут работать при температуре до 60 °С. Среднее значение степени очистки определено методом исследования воздушных фильтров с применением кварцевой пыли.

Среднее значение эффективности фильтрации составляет:

Для фильтров класса EU5 от 40 до 60%

Для фильтров класса EU7 от 80 до 90%

Для фильтров класса EU9 выше 90%

С целью текущего контроля загрязнения фильтров рекомендуется применение дифманометров. Дифманометр при определенном допускаемом конечном перепаде давления сигнализирует (электрический сигнал) о необходимости смены фильтра при его загрязнении.

Допустимый конечный перепад давления:

Для сетчатых, фильтров, Па 120

Для корзинчатых фильтров, Па 200-250

1.5.5 Секция шумоглушения

Секция шумоглушения предназначена для снижения уровня шума, создаваемого центральным кондиционером (встроенными вентиляторами, насосами; потоками рабочих сред и т.п.)

Внутри секции шумоглушения закреплены звукопоглощающие пластины, которые изготавливаются, например, из нескольких слоев минеральной ваты специально подобранной плотности. Внешняя поверхность минеральной ваты усилена стекловолокнистым покрытием.

Секции шумоглушения производятся нескольких типоразмеров (от 0,5 до 2,0 м) с разными количествами звукопоглощающих пластин.

Если по условиям технологической компоновки непосредственно перед секцией шумоглушения необходимо установить вентиляторную секцию, то требуется применять специальную секцию (проставку) с рассекателями воздуха, позволяющую выровнять скорость и направление потоков воздуха в поперечном («живом») сечении секции шумоглушения.

1.5.6 Вентиляторная секция

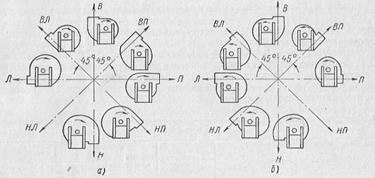

Вентиляторная секция предназначена для забора воздуха в центральный кондиционер и его подачи в обслуживаемые помещения (рис. 8).

Рис. 8. Вентиляторная секция центрального кондиционера.

В кондиционерах применяются радиальные (центробежные) вентиляторы одностороннего и двухстороннего всасывания низкого и среднего давления.

В зависимости от требуемой производительности и напора используются вентиляторы с рабочими лопатками, загнутыми вперед, или с лопатками, загнутыми назад, что обеспечивает легкое регулирование параметров сети. Вентиляторы характеризуются высоким КПД и позволяют регулировать производительность изменением числа оборотов.

Колесо вентилятора вращается электродвигателем через ременную передачу. В зависимости от мощности используются клиновидные ремни различного типа. Шкивы закрепляются на валах двигателя и вентилятора с помощью зажимной втулки, благодаря которой демонтаж осуществляется просто и быстро. Шкивы могут быть одно- или двухременные.

Вентилятор с двигателем и ременной передачей размещен на общей раме внутри секции, образуя вентиляторную группу. Вся группа монтируется на пружинных или резиновых амортизаторах (виброизоляторах) на салазках и перемещается на салазках внутри корпуса. Амортизаторы демпфируют колебания и предупреждают передачу шума.

Напорный патрубок вентилятора отделен от кожуха эластичной вставкой, которая обеспечивает герметичность и предотвращает перенос вибрации.

Вентиляторная секция имеет два исполнения:

• нагнетательный патрубок является выходом из кондиционера;

• промежуточная секция.

Расположение выходного напорного патрубка может быть различным: вверх, вниз, вбок, так как положение кожуха радиального вентилятора определяется углом поворота корпуса относительно исходного положения (рис. 9).

Производительность вентиляторной секции соответствует мощности центрального кондиционера.

Максимальная температура работы вентилятора 85 °С, максимальная температура работы стандартного двигателя 40 °С, диапазон рабочих (эксплуатационных) температур от минус 30 до + 80 °С. Напор вентилятора от 200 до 2500 Па.

Возможна поставка вентиляторной группы во взрывобезопасном исполнении.

Рис. 9. Различные ориентации выходных патрубков вентиляторной секции (вход и выход должны быть в разных плоскостях).

1.5.7 Теплоутилизаторы

При проектировании вентиляции и кондиционирования для экономии тепла и холода целесообразно использовать тепловые вторичные энергетические ресурсы, такие как:

• тепло воздуха, удаляемого системами общеобменной вентиляции кондиционирования воздуха и местных отсосов, когда рециркуляция воздуха недопустима;

• тепло и холод технологических установок, пригодные для вентиляции и кондиционирования.

Для использования тепла удаляемого из помещений воздуха применяются теплоутили-заторы, которые подразделяются на три типа:

• перекрестноточные (рекуперативные) теплообменники;

• вращающиеся (регенеративные) теплообменники;

• система с промежуточным теплоносителем, состоящая из двух теплообменников.

Тип теплоутилизатора определяет и тип соответствующей секции центрального кондиционера.

1.5.8 Воздушные клапаны

Регулирование количества воздуха (наружного и рециркуляционного), поступающего в центральный кондиционер, осуществляется воздушными клапанами.

Существуют воздушные клапаны двух типов: клапаны, предназначенные для пропуска наружного или рециркуляционного воздуха (так называемые приемные клапаны), и клапаны для регулирования теплопроизводительности воздухонагревателей путем изменения количества воздуха, проходящего через обводной канал. Регулирование осуществляется с помощью электропривода, устанавливаемого на клапане. Конструкция клапана, как правило, многостворчатая, с параллельно установленными лопатками, как показано на рис. 10.

Рис. 10. Воздушный клапан, установленный на входе в центральный кондиционер (привод не показан).

1.6 Монтаж центрального кондиционера

1.6.1 Общие рекомендации по монтажу и выбору позиции агрегата

Монтаж должны выполнять только уполномоченные на проведение подобного рода работ специалисты, прошедшие соответствующий инструктаж, знающие данное оборудование и правила безопасной работы с ним.

При производстве работ с деталями из листового металла, самонарезными винтами, скобами и тому подобными элементами, которые по своей конструкции имеют острые края и оконечности, монтажники во избежание получения травы должны соблюдать соответствующую осторожность.

Виброамортизаторы, если они необходимы, следует устанавливать между опорной рамой и полом. После установки необходимо удостовериться в отсутствии вибрации. Очень важно для этого обеспечить ровную горизонтальную поверхность агрегата по всей его длине.

При выборе позиции агрегата необходимо учитывать возможность свободного доступа к нему с целью проведения периодического обслуживания.

Вокруг агрегата следует оставить достаточно свободного пространства для подсоединения водяных труб теплообменников и дренажной линии, для выполнения замены фильтров, проверки и чистки поддонов для сбора конденсата, контроля системы смазки, регулировки натяжения клинового ремня. Сервисное пространство с боковой стороны агрегата должно быть таким, чтобы в дальнейшем можно было беспрепятственно демонтировать теплообменники или вентиляторы.

Входные и выходные воздуховоды подсоединяются к агрегату посредством гибких вставок, которые можно крепить либо к фланцам воздухораспределительного отверстия, либо непосредственно к каркасу корпуса агрегата на полное торцевое отверстие входа/выхода воздуха.

В стандартном исполнении многие центральные кондиционеры предназначаются для монтажа только внутри помещения. При необходимости наружной установки следует предусмотреть дополнительные принадлежности для защиты агрегата от атмосферных воздействий, например, специальную крышу, колпаки, навесы от дождя и т.п., поставляемые опционально.

1.6.2 Монтаж гидравлических соединений

Все подсоединяемые гидравлические трубопроводы должны быть выполнены в соответствии с действующими промышленными стандартами.

Нельзя прикладывать чрезмерных усилий при подсоединении трубопроводов к патрубкам коллекторов теплообменников.

Трубопроводы должны иметь собственные опорные держатели, обеспечивающие независимость фиксации труб и теплообменника. Для придания соединениям соответствующей гибкости настоятельно рекомендуется устанавливать на входе и выходе воды гибкие виброизоляторы.

Гидравлическая линия должна иметь в верхней точке выпускной воздушный клапан, а в нижней точке – сливное отверстие.

Для возможности выполнения технического обслуживания теплообменников необходимо на входе и выходе воды установить запорные вентили.

С целью обеспечения надлежащего функционирования теплообменников и естественного слива воды из них и из сборников конденсата, кондиционер должен располагаться на строго горизонтальной поверхности.

Подключение теплообменников к прямой и обратной линиям (входа/выхода) воды

Водяные теплообменники кондиционера оборудованы стальными коллекторами с выведенными наружу агрегата соединительными патрубками, один из которых расположен в верхней части, а другой – в нижней части коллектора. Такая конструкция позволяет использовать один и тот же теплообменник как при левосторонней, так и при правосторонней схеме подключения.

Для обеспечения оптимальной эффективности теплопередачи направление входящей воды должно быть противоположным направлению движения проходящего через теплообменник воздуха, т.е. при выборе стороны подключения следует руководствоваться принципом противотока.

Таким образом, при правостороннем подключении линия подачи воды должна подсоединяться к нижнему патрубку теплообменника, а при левостороннем подключении – к верхнему патрубку (см. Рис. 11 и 12).

Рис. 11. Правосторонняя схема подключения теплообменника.

Рис. 12. Левосторонняя схема подключения теплообменника.

Нельзя прикладывать чрезмерные усилия при подключении гидравлической линии к выступающему за наружную панель патрубку теплообменника, чтобы не разрушить сварку между коллектором теплообменника и патрубком.

Подключение теплообменника к дренажной линии.

Диаметр дренажной трубки должен соответствовать диаметру дренажного патрубка в поддоне для сбора конденсата.

Во избежание возврата воды в установку необходимо сразу же после соединительного патрубка организовать гидравлический сифон-ловушку. Для гарантированной герметичности гидравлического затвора высота петли сифона и разность уровней расположения соединительного патрубка и дренажной линии на выходе из сифона должны быть равными удвоенной величине статического давления в секции дренажного поддона при нормальных рабочих условиях кондиционера (см. Рис. 13).

Рис. 13. Расположение гидравлического сифона-ловушки.

1.6.3 Электроподключение

Центральные кондиционеры поставляются без электрической панели управления. Поэтому подключение электродвигателей к сети питания выполняется на месте монтажа. Все электродвигатели спроектированы и изготовлены в соответствии с действующими стандартами. Подключение электродвигателя выполняется согласно идентификационной табличке и электросхеме, размещенной в контактной коробке.

Все электродвигатели стандартно комплектуются встроенным нормально замкнутым тепловым реле защиты от перегрузки. Реле обязательно должно подключаться к цепи управления электродвигателя.

Электрические панели нельзя монтировать на дверцах или панелях, являющихся инспекционными, т.е. предоставляющими доступ к внутренним компонентам агрегата.

Вход силовых кабелей в агрегат должен обеспечиваться через кабельные сальники, вмонтированные в панель агрегата.

Во избежание утечек воздуха все отверстия кабельных входов на панели агрегата следует тщательно загерметизировать уплотнителем.

1.7 Пуск центрального кондиционера

Перед вводом центрального кондиционера в эксплуатацию необходимо, чтобы квалифицированный специалист проверил следующее:

- Комплектность агрегата , правильность монтажа и подсоединения к нему воздуховодов.

- Чистоту фильтров и отсутствие строительного мусора внутри и вокруг агрегата.

комплектность

- Правильность и комплектность электроподключения.

- Надежность электрических контактов и соответствие сетевого питания характеристикам, указанным на идентификационной табличке агрегата.

- Герметичность уплотнения кабельных входов.

- Надежность фиксации установочными винтами электродвигателей, подшипников и вентиляторов.

- Центровку осей вентилятора и шкивов электродвигателя и правильность натяжения клинового ремня (см. нижеприведенный рисунок).

- Правильность подключения к водяным теплообменникам прямого и обратного трубопроводов, а также дренажной линии.

- Герметичность соединений воздухоохладительной / нагревательной системы.

- Наличие гидравлического затвора на линии отвода конденсата.

- Беспрепятственность вращения крыльчатки вентиляторов.

Рис. 14. Центровка осей шкивов электродвигателя - вентилятора.

Рис. 15. Натяжение клинового ремня.

1.8 Техническое обслуживание центрального кондиционера

Пользователь центрального кондиционера должен проводить надлежащее техническое обслуживание агрегата, необходимое для поддержания его в хорошем рабочем состоянии.

Общие рекомендации:

- Параметры напряжения питания электродвигателя вентилятора должны соответствовать характеристикам, указанным в его идентификационной табличке. Подключение к источнику питания выполняется в соответствии с местными нормам и правилам эксплуатации электрооборудования.

- Необходимо регулярно проверять заземление металлической конструкции агрегата.

- Необходимо регулярно проверять тепловые реле защиты электродвигателей от перегрузки и все электрические контакты.

- Каждые полгода следует проверять степень износа всех подвижных элементов кондиционера и надежность затяжки установочных винтов электродвигателей, вентиляторов, подшипников.

- Ни в коем случае нельзя использовать кондиционер без установленных воздушных фильтров. Для обеспечения оптимальной эффективности фильтры должны быть достаточно чистыми, поэтому их следует периодически очищать, а при необходимости – заменять.

- Застаивание влаги в поддонах для сбора конденсата может привести к их заиливанию и, как результат, к закупориванию дренажного отверстия и переполнению поддона. Во избежание этого необходимо периодически чистить поддоны. В целях предотвращения распространения бактерий может потребоваться специальная обработка поверхностей, которую должен выполнять только квалифицированный специалист.

- Не реже, чем два раза в год, следует осматривать дренажный патрубок, так как он может забиваться попадающей в него пылью, особенно при загрязненных воздушных фильтрах.

- Загрязнение теплообменников приводит к снижению их эффективности. Поэтому ежегодно следует проверять теплообменники и, если они требуют чистки, выполнять ее с помощью щетки или пылесоса. При этом необходимо соблюдать особую осторожность, чтобы не повредить ребра теплообменника.

- Использование жесткой воды со значительным содержанием минеральных солей в ней может привести к загрязнению трубок теплообменника и, как следствие, к критическому снижению эффективности установки. Поэтому необходимо проводить предварительную подготовку используемой воды.

1.8.1 Техническое обслуживание подшипников вентилятора

Система смазки подшипников вентилятора заправляется на заводе-изготовителе и поэтому не требует дополнительной добавки смазочного масла после монтажа установки.

Подшипники вентиляторов могут иметь постоянную систему смазки, не требующую никакого обслуживания на протяжении всего срока эксплуатации вентилятора. Однако многие виды подшипников вентиляторов необходимо ежегодно проверять и при необходимости обновлять.

Недостаточное или излишнее количество смазки может привести к значительному сокращению срока службы подшипников.

1.8.2 Техническое обслуживание воздушных фильтров

Воздушные фильтры должны устанавливаться внутри агрегата. Периодичность чистки фильтров определяется степенью их загрязнения. При необходимости фильтры нужно заменять на новые.

1.9 Эксплуатация центрального кондиционера

Предельные рабочие характеристики:

- При эксплуатации агрегата необходимо соблюдать допустимые рабочие условия, предельные величины которых указаны в нижеприведенных таблицах. Нарушение этого требования, например, превышение скорости вращения вентилятора и рабочей температуры, может привести к необратимой деформации или растрескиванию оборудования. Вызванная этим разбалансировка может явиться причиной значительной вибрации установки.

- Все вентиляторы статически и динамически балансируются на заводе-изготовителе. Поэтому возникновение вибрации свидетельствует о ненормальной работе агрегата и требует выявления ее причин и их устранения. Агрегат должен быть обязательно остановлен, так как повышенная вибрация может повлечь за собой преждевременный износ или выход из строя вентилятора и электродвигателя. Проверка уровня вибрации должна выполняться каждые 3 месяца. Увеличение вибрации является показателем возможной неисправности.

Причины вибрации:

- Разбалансировка крыльчатки вентилятора. Происходит из-за загрязнения лопастей крыльчатки, потери балансировочного груза, либо в результате деформации крыльчатки при превышении скорости вращения или механическом повреждении.

- Деформация вала

- Неисправность привода, вызванная нарушением центровки шкивов привода, повреждением или износом клинового ремня, либо неправильным натяжением ремня.

- Неисправность подшипников, ослабление крепежных болтов.

- Разбалансировка ротора электродвигателя.

- Дефект подвески вентилятора

- Использование разных виброизолирующих опор.

- Перегрузка вентилятора в результате неправильного расчета падения давления в нагнетательном патрубке вентилятора.

2. Принцип действия и классификация центробежных насосов

Центробежные насосы получили наибольшее распространение ввиду простоты и удобства эксплуатации. Принцип работы этих насосов основан на использовании закона центробежных сил.

При вращении рабочего колеса жидкость, залитая в насос перед его пуском, увлекается лопатками, под действием центробежной силы двигается от центра к его периферии вдоль лопаток и подается через спиральную камеру в нагнетательную трубу. Поэтому на входе в колесо в том месте, где всасывающая труба примыкает к корпусу, создается разрежение, под действием которого вода подсасывается в насос. Вращающееся рабочее колесо подхватывает жидкость и выбрасывает ее в нагнетательную трубу. Таким образом, устанавливается непрерывное движение жидкости.

Для уменьшения гидравлических потерь скорость движения жидкости в трубопроводе ограничена. Если же скорость при выходе из спиральной камеры больше скорости в нагнетательной трубе, то нагнетательный патрубок на корпусе насоса выполняется расходящимся. В таком патрубке вследствие увеличения сечения уменьшается скорость, давление увеличивается, и здесь происходит дальнейшее (после корпуса) превращение кинетической энергии движения в потенциальную энергию давления.

Центробежные насосы различаются:

- по числу колес:

а) одноколесные или одноступенчатые;

б) многоколесные или многоступенчатые;

- по создаваемому напору:

а) низконапорные — с напором до 60 м вод. ст.;

б) средненапорные — с напором 20—60 м вод. ст.;

в) высоконапорные — с напором более 60 м вод. ст.;

- по способу подвода воды к колесу:

а) с односторонним подводом жидкости;

б) с двухсторонним подводом жидкости;

- по способу разъема корпуса:

а) с горизонтальным разъемом;

б) с вертикальным разъемом.

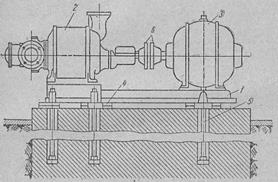

2.1 Монтаж центробежного насоса

Насосы в большинстве случаев поставляют на монтажную площадку в виде насосного агрегата. Насос и электродвигатель устанавливают на заводе на обшей обработанной чугунной плите, валы соединяют муфтой и центруют.

Такой насосный агрегат монтируют следующим образом. На готовый бетонный или кирпичный фундамент устанавливают плиту с закрепленными на ней насосом и электродвигателем (рис. 43). Плиту устанавливают на металлических подкладках толщиной 30—40 мм, шириной 60—80 мм и длиной 100—150 мм и регулируют клиньями. Горизонтальность установки агрегата проверяют уровнем, который помещают на фланец нагнетательного патрубка насоса в двух взаимно перпендикулярных направлениях. Отклонение насоса от горизонтального положения не должно превышать 1 мм на 1 м. Плиту агрегата закрепляют к фундаменту болтами, заложенными в углубления фундамента. После проверки установки агрегата по уровню делают опалубку и подливают, цементным раствором плиту агрегата. Центровку муфты насоса и электродвигателя производят при помощи стрелок со щупом или индикатором так же, как и у вертикального компрессора. По окончании центровки проверяют вращение насоса вручную. Его проворачивание должно быть легким, равномерным и без заеданий.

После этого на насос устанавливают арматуру и подводят к нему трубопроводы, которые должны быть закреплены так, чтобы они не могли создавать нагрузки на насос. Особое внимание нужно обратить на тщательность сборки и полную герметичность всасывающего трубопровода. Этот трубопровод должен быть по возможности коротким, с малым числом колен. На всасывающем трубопроводе насоса, установленного выше уровня перекачиваемой жидкости, необходима установка приемного клапана и фильтрующей сетки. На напорном патрубке насоса устанавливают запорную задвижку, а за ней ставят обратный клапан, предохраняющий насос от внезапного повышения давления. По окончании монтажа производят ревизию насоса, устраняют обнаруженные дефекты и подготовляют насос к пуску сначала на холостом ходу в продолжение 1—2 ч, а затем, под нагрузкой на воде в течение 3—5 н. Если на монтажную площадку насос и электродвигатель поступают раздельно без плиты, то на месте монтажа используют сварную раму, изготовленную из угловой стали или швеллеров. Монтаж насосного агрегата с рамой производится так же, как и с плитой.

Рис. 16. Монтаж центробежного насоса. 1 — плита; 2 — насос; 3 — электродвигатель; 4—подкладка; 5 — болты; 6— муфта.

2.2 Эксплуатация центробежных насосов

При подготовке насоса к пуску проверяют наличие и подключение контрольно-измерительных приборов, наличие смазки в подшипниках, состояние муфтового соединения, наличие защитного ограждения муфты. Перед пуском насос и всасывающий трубопровод заполняют перекачиваемой жидкостью. Если насос находится ниже уровня перекачиваемой жидкости, то их заполняют открытием всасывающей задвижки, если выше — открытием вентиля на перепускной линии из нагнетательного трубопровода пли подачей воды из водопровода (при этом предварительно открывают краники для спуска воздуха). Перед пуском небольших насосов их проворачивают вручную, сняв ограждение на муфте сцепления.

Пуск насоса производят с закрытой задвижкой на нагнетательном трубопроводе. При пуске насоса открывают полностью задвижку на всасывании, вентили у манометра и мановакуумметра и включают электродвигатель. Когда насос разовьет полное число оборотов, постепенно открывают задвижку на нагнетательном трубопроводе. Во избежание нагревания жидкости насос при закрытой задвижке на нагнетании не должен работать более 2—3 мин. При пуске и переводе насоса с холостого хода на рабочий следят за амперметром, не допуская изменения его показаний выше предельной величины. Нормальная работа насоса характеризуется почти бесшумным ходом.

Во время работы насоса следят за состоянием смазки подшипников и их температурой, не допуская нагревания подшипников выше 50—60° С. Через каждые 800—1000 ч работы насоса спускают грязное масло из корпусов подшипников, промывают их и заполняют свежим маслом.

Следят за состоянием сальника, подтягивая его таким образом, чтобы вода просачивалась отдельными редкими каплями. Записывают в журнал показания контрольно-измерительных приборов.

Основные неполадки в работе центробежных насосов и способы их устранения приведены в табл. 1.

В центробежных насосах регулирование работы (изменение подачи и напора) в условиях эксплуатации выполняют двумя способами: частичным или полным открытием задвижки на нагнетательном трубопроводе (изменением гидравлического сопротивления сети); изменением числа оборотов, если это возможно для данного насоса.

Способ регулирования производительности насосов прикрытием или полным открытием задвижки на трубопроводе (дросселирование жидкости) не экономичный, однако широко применяется.

Для остановки насоса медленно закрывают задвижку на нагнетательном трубопроводе и выключают электродвигатель. После остановки закрывают задвижку на всасывающем трубопроводе, вентили у манометра и мановакуумметра и все задвижки на трубопроводе.

Таб. 1 Основные неполадки в работе центробежных насосов и способы их устранения

| Неполадки | Причины | Способы устранения |

| Отсутствие подачи после пуска | Неплотность всасывающей линии Наличие воздуха или паров жидкости в корпусе насоса Засоренность трубопровода и батарей |

Осмотреть трубопровод и устранить неплотности Повторить заливку насоса Осмотреть, прочистить трубы и батареи. |

| Снижение производительности насоса | Просачивание воздуха через сальники во всасывающую линию или в корпус насоса Увеличение сопротивления в нагнетательном и всасывающем трубопроводах Засорение рабочего колеса |

Проверить трубопровод, подтянуть или сменить набивку сальника Проверить все задвижки и места возможных засорений трубопроводов, прочистить их Осмотреть и прочистить его |

| Снижение напора в процессе работы | Попадание воздуха в перекачиваемую жидкость Механические повреждения (износились уплотняющие кольца или повреждено рабочее колесо) |

Проверить всасывающую трубу, подтянуть или сменить набивку сальника Сменить поврежденные детали |

| Перегрузка двигателя | Заедание шеек вала в подшипнике | Проверить затяжку крышки подшипника, установить нормальный зазор |

| Неполадки | Причины | Способы устранения |

| Перегрузка двигателя | Большой разбег вала, трение колеса о неподвижные части насоса Большое осевое давление Засорение внутренних частей Увеличение производительности насоса выше допустимого |

Уменьшить разбег вала Проверить исправность разгрузочных устройств и при обнаружении недостатков устранить. Остановить насос, прочистить и промыть корпус и рабочие колеса Прикрыть задвижку на нагнетательном трубопроводе |

| Вибрация и шум насоса | Ослабление фундаментных болтов Неправильная центровка соединительной муфты Частичное засорение рабочих колес Механические повреждения (прогиб вала, заедание вращающихся частей, износ подшипников) |

Подтянуть болты Произвести правильную центровку Осмотреть и прочистить насос Сменить изношенные детали |

| Неполадки | Причины | Способы устранения |

| Вибрация и шум насоса | Кавитация | Остановить насос и принять меры к обеспечению залива всасывающего трубопровода водой |

| Чрезмерный нагрев подшипников насоса | Недостаточное количество смазки, чрезмерная затяжка подшипников, загрязнение масла | Проверить уровень масла в подшипниках, установить нормальные масляные зазоры, спустить грязное, непригодное масло, прочистить масляную систему и залить свежее, качественное масло |

| Чрезмерный нагрев сальника и вала | Перекос нажимной буксы и сильная затяжка набивки |

Ликвидировать перекос нажимной буксы и ослабить затяжку сальника |

2.3 Ремонт центробежных насосов

Технический уход за центробежными насосами предусматривает:

- Осмотр и выполнение мелких ремонтных работ по устранению пропусков воды в сальниках;

- Смазку и регулировку подшипников, наладку привода и его ограждения; проверку осевого разбега ротора, осмотр приемного клапана.

В текущий ремонт насоса входят:

- Подтяжка фундаментных болтов;

- Смазка и подтяжка подшипников;

- Набивка сальника;

- Устранение перекоса ременного привода, центровка муфты.

Средний ремонт насосов, осуществляемый в зимний период, включает:

- Все работы, выполняемые по текущему ремонту;

- Разборку насоса и проверку состояния его деталей;

- Ремонт вала путем проточки, наплавки, металлизации или замены;

- Ремонт подшипников путем восстановления или замены;

- Замена рабочего колеса и его балансировка;

- Сборка насоса и центровка муфты;

- Окраска насоса и вентилятора.

2.4 Принцип действия и классификация центробежных вентиляторов

Центробежные вентиляторы общего назначения изготовляются для систем вентиляции, воздушного отопления и других производственных целей и предназначаются для перемещения воздуха и других неагрессивных газов с температурой не свыше 180° С и не содержащих липких веществ, пыли и других твердых примесей в количестве не более 150 мГ/м3 .

Центробежный вентилятор состоит из трех основных частей: рабочего колеса с лопастями, иначе называемого ротором или турбиной, спирального кожуха и станины. При вращении колеса в его полости создается разряжение. Воздух, поступающий в полость колеса, захватывается его лопастями, сжимается и под действием центробежной силы (откуда и название - центробежные) отбрасывается в кожух, изменяя направление своего движения на 90 .

Лопатки колес могут быть различного исполнения: загнутые вперед, радиальные и загнутые назад. Самое большое давление создает колесо с лопатками загнутыми вперед, вследствие чего эти лопатки получили наибольшее распространение.

При работе вентилятора необходимо следить за тем, чтобы колесо вращалось в сторону раскручивания спирали кожуха. При вращении его в противоположную сторону направление движения воздуха не изменяется, но к.п.д. и производительность вентилятора резко падают.

Рис. 17. Положения кожуха центробежных вентиляторов общего назначения: а — вентиляторы правые; б — то же левые.

По разности полных давлений центробежные вентиляторы общего назначения изготовляются:

- низкого давления — с разностью полных давлений до 100 кГ/м2 ;

- среднего давления — с разностью полных давлений свыше 100 300 кГ/м2 ;

- высокого давления — с разностью полных давлений свыше 300 1500 кГ/м2 .

По направлению вращения колеса центробежные вентиляторы делятся:

- на вентиляторы правого вращения (правые) — с колесом, вращающемсяпо часовой стрелке, если смотреть со стороны привода;

- на вентиляторы левого вращения (левые) — с колесом, вращающимся против часовой стрелки, если смотреть со стороны привода.

По направлению выхода воздуха центробежные вентиляторы общего назначения изготовляются с различными положениями кожуха (рис. 17).

2.5 Монтаж центробежного вентилятора

На вентиляторах не должно быть повреждений — вмятин, согнутых лопастей, трещин на втулках и шкивах и пр.

Составные кожухи больших вентиляторов собирают па прокладках из этого же материала, что и прокладки на воздуховодах данной системы вентиляции.

Подшипники вентилятора до заполнения смазкой промывают, как правило, бензином (промывка керосином не рекомендуется). Шарикоподшипники заполняют смазкой; в канавки стенок корпуса вокруг вала подшипника укладывают фетр или кожу, предохраняющие подшипник от попадания в него пыли и грязи.

На всасывающие отверстия вентилятора устанавливают:

- решетку с ячейками размером 25—35 мм, если вентилятор не присоединен к воздуховоду;

- съемный патрубок длиной не менее ширины кожуха вентилятора, если вентилятор присоединяется к воздуховоду.

При установке осевого вентилятора в окна или отверстия стены должны соблюдаться следующие условия:

- отверстие снабжается клапаном, который располагается снаружи, а для небольших вентиляторов (оконного типа) внутри помещения; во всех случаях управление клапаном должно находиться в помещении и устанавливаться на высоте 1,5—1,8 м от уровня пола;

- отверстия защищаются снаружи от атмосферных осадков.

При установке вентилятора должны быть обеспечены:

- минимальный зазор между колесом или лопастями и кожухом;

- прочность крепления тяг и шпонок;

- уравновешенность колеса.

Пусковые приспособления для электродвигателей должны находиться в удобном для управления месте.

Соединение вентиляторов с электродвигателями:

- основание под электродвигатель и вентилятор при непосредственном их соединении на муфтах должны быть общими для агрегата.

- при устройстве ременной передачи необходимо правильно выбрать материал и тип ремня

- ременную передачу ограждают и устанавливают таким образом, чтобы нижняя часть ремня была ведущей. Валы электродвигателя и вентилятора должны быть параллельны.

2.6 Эксплуатация центробежных вентиляторов

Подготовка к пуску вентилятора:

- проверить и убедиться в надежности крепления к фундаменту, наличии и закреплении ограждений вращающихся частей, в отсутствии посторонних предметов, наличии надежного заземления;

- проверить наличие и уровень масла в ходовой части;

- проверить вал вручную и убедиться в легкости хода, в отсутствии заеданий;

- проверить соединительную муфту, состояние резиновых колец;

- закрыть осевой направляющий аппарат.

Пуск вентилятора:

- соблюдая меры безопасности, включить электродвигатель вентилятора согласно инструкции;

- убедиться, что направление вращения совпадает с указателями, нет стуков, шумов, вибрации;

- когда двигатель наберет номинальные обороты (через 30— 40 с), постепенно открывая осевой направляющий аппарат, довести нагрузку вентилятора до требуемой величины;

- сделать не более двух последовательных пусков холодного электродвигателя или одного горячего.

При необходимости большего количества последовательных пусков они должны выполняться через 15 мин.

После первых 48 часов работы:

- отключите вентиляторную группу от источника питания и заблокируйте рубильник. Проверьте надежность фиксации установочными или

крепежными винтами подшипников, рабочего колеса и шкивов.

- проверьте натяжение ремня и при необходимости отрегулируйте его. Натяжение ремня считается оптимальным, если при запуске ремень пробуксовывает в течение одной-двух секунд, так как это позволяет обеспечить продолжительный срок службы ремня и значительно снизить вибрацию вентиляторной группы. При регулировании натяжения убедитесь в сохранении соосности шкивов.

Если центральный кондиционер находится длительное время в бездействии, необходимо периодически вручную проворачивать крыльчатку вентилятора, чтобы предотвратить деформацию вала вентилятора, а, следовательно, его разбалансировку. Кроме того, проворачивание крыльчатки позволяет поддерживать постоянную смазку всей поверхности подшипников. В противном случае смазочное масло застаивается в нижней части подшипника, в то время как наружная поверхность верхней его части подвергается окислению, что может вызвать выход подшипника из строя.

Обслуживание вентилятора во время работы:

- систематически следить за тем, чтобы вентилятор имел плавный и бесшумный ход, рабочее колесо имело правильное направление вращения и не задевало бы корпус;

- своевременно регулировать производительность вентилятора осевым направляющим аппаратом;

- проверить на ощупь температуру ходовой части в местах расположения подшипников — она не должна превышать 70°С;

- периодически проверять уровень масла по маслоуказателю и при необходимости доливать его.

- прочистить канал, соединяющий масляную ванну и масло-указатель и отверстие в верхней крышке маслоуказателя, а также стеклянную трубку;

- следить за состоянием соединительной муфты;

- один раз в три — шесть месяцев осматривать подшипники и при обнаружении коррозии или трещин немедленно заменять их.

Остановка вентилятора:

- закрыть осевой направляющий аппарат; выключить электродвигатель с помощью коммутаторной аппаратуры;

- закрыть шибер на всасывающей линии.

2.7 Ремонт центробежных вентиляторов

Ремонт центробежных вентиляторов выполняется также как и ремонт центробежных насосов (См. пункт 2.3.) .

2.8 Выбор расчетных параметров наружного и внутреннего воздуха

2.8.1 Расчетные параметры наружного воздуха

Для большинства общественных зданий, в том числе и для предприятий торговли и общественного питания, принимаются такие значения расчетных параметров, более высокие значения которых в теплый период года наблюдаются в данной местности менее 200 часов в году. Расчетные параметры наружного воздуха приведены в таблице.

Принимаем расчетные параметры наружного воздуха для города Москва: для летнего периода t =+28°С относительная влажность = 40%.

2.8.2 Расчетные параметры внутреннего воздуха

Под расчетными параметрами внутреннего воздуха понимают такие значения температуры, относительной влажности и скорости движения воздуха, которые должны поддерживаться в кондиционируемых помещениях либо по технологическим требованиям, либо из соображений комфорта, см. таблицу 2 [3, стр. 57, таб. 2.1]

Принимаем расчетные параметры внутреннего воздуха для города Москва: для летнего периода t = +25°С относительная влажность = 50%.

2.9 Техника безопасности при монтаже, эксплуатации и обслуживании кондиционера

Система управления машинами должна иметь минимально число рукояток и кнопок, быстро останавливать движение paбoчих органов машины, находящихся в любом положении, исключать самопроизвольный или случайный пуск механизмов, предусматривать возможность включения и выключения машины с рабочего места. Рукоятки, рычаги, ручки, маховики, кнопки должны иметь удобный доступ.

Кнопки «пуск» должны быть заметны и утоплены на 3…5 мм от уровня крышки коробки.

Сигнализация опасности применяется как в виде самостоятельной системы, так и в сочетании с предохранительными устройствами. Весьма эффективным является сочетание блокирующих и предохранительных устройств.

В конструкциях машин должно быть предусмотрено уменьшение шума на месте работы в пределах установленных норм.

Работы по ремонту, техническому осмотру, регулировке агрегата и приборов необходимо проводить при отключенном от электросети агрегате.

Работники магазина не должны производить никаких работ по регулировке и настройке приборов автоматики. В случае технических неисправностей или возникновения аварийного состояния агрегат следует немедленно отключить и вызвать механика.

Запрещается размещать посторонние предметы на ограждениях агрегата и вокруг него.

Электродвигатели, электропроводка, электроаппараты и прочие электротехнические устройства должны удовлетворять действующим «Правилам устройства и безопасной эксплуатации электроустановок». Части электрических устройств, находящихся под напряжением, должны исключать возможность прикосновения к ним. Это достигается применением специальных ограждений, изоляцией токоведущих частей, использованием блокировок и расположением их в местах, недоступных для работающих, а при необходимости применением защитного заземления. Электропроводку рекомендуется заключать в газовые трубы или металлические рукава и прокладывать внутри станины, пола и т.п. Трубы, которые по конструктивным соображениям нельзя проложить внутри станины, разрешается прокладывать снаружи, но при этом их следует располагать в желобах, глубина которых позволяет скрыть трубопровод заподлицо с наружной поверхностью станины или металлоконструкции.

Станина машины, корпус электродвигателя, кожух электроаппаратуры, как и другие металлические части, которые могут оказаться под напряжением, должны быть заземлены, снабжены специальным болтом с шайбой. Болты должны быть защищены от коррозии и иметь чистую поверхность для контакта с заземляющей шиной. Болт должен иметь знак «Заземление» или «Земля». При возникновении сотрясений или вибраций при работе необходимо принять меры против ослабления контакта (контргайки, контрящие шайбы и т.п.). Заземлять оборудование, установленное на движущихся мастях, необходимо с помощью гибких проводников.

Если приводы электрооборудования, устанавливаемые на машине, изолированы от ее станины, то в их конструкции следует предусматривать устройства для самостоятельного заземления.

Вблизи оборудования должны быть вывешены инструкции по эксплуатации, схемы установки и трубопроводов, правила техники безопасности и правила оказания помощи пострадавшим.

Для оказания пострадавшим доврачебной помощи необходимо иметь в наличии индивидуальные средства защиты (аптечки).

Запрещается:

- включать установку при отсутствии защитного заземления или зануления электродвигателей, пусковых приборов, охлаждаемого оборудования и других металлических частей;

- эксплуатировать оборудование после истечения срока испытания изоляции электрической сети и защитного заземления; оно должно проводиться ежегодно с применением приборов;

- снимать защитные кожухи с токонесущих частей магнитных пускателей, клеммных коробок электродвигателей, приборов автоматики и других частей, находящихся под напряжением;

- снимать ограждения с движущихся и вращающихся частей агрегата;

- эксплуатировать оборудование при снятых защитных кожухах с частей оборудования, находящихся под напряжением;

- прикасаться к движущимся частям включенного в сеть агрегата независимо от того, находится он в работе или в периоде автоматической остановки;

- эксплуатировать оборудование при неисправных приборах автоматики и защиты;

- выполнять работы по ремонту оборудования, регулировке приборов лицам, не знакомым с работой машины;

- устанавливать на электрощитках самодельные предохранители (жучки) вместо стандартных плавких предохранителей (пробок).

3. Расчетная часть

Рис. 18. План установки кондиционирования воздуха для столовой на 100 посадочных мест. I – кухня ; II – торговый зал.

Столовая находится на втором этаже типового двухэтажного здания. Наружная стена (восточная) выполнена из кирпичной кладки толщиной 370 мм. Внутренние стены также выполнены из кирпичной кладки толщиной 250 мм. Теплоизоляционное покрытие – плиты жесткие минераловатные - присутствует только у наружной стены.

Оконные проемы с двойным спаренным переплетом и расстоянием между стеклами 15 мм.

Кровля шатровая, покрытая профнастилом. Утеплителем кровли служит слой рубероида толщиной 20мм.

Высота потолков помещения – 3 м.

3.1 Тепловлажностный баланс кондиционируемого помещения

Расчетные параметры воздуха в кондиционируемых помещениях устанавливаются в результате притока и отвода тепла и влаги в эти помещения. Так, в летнее время, как правило, в помещениях выделяется избыточное количество тепла и влаги. Поэтому задача установки кондиционирования воздуха — охлаждение и осушение воздуха в помещении. В зимний период, наоборот, воздух, подаваемый в кондиционируемое помещение, нагревают и увлажняют для компенсации тепло- и влагопотерь кондиционируемых помещений.

Тепло, поступаемое в помещение (со знаком +) или уходящее из него (со знаком—), подсчитывают по формуле:

Q = Qл + Qоб + Qосв ± Qм ± Qогр + Qрад + Qинф, квт

где: Qл — тепловыделение от людей, вт;

Qо6 — тепловыделение от технологического оборудования;

Qосв — тепловыделение от осветительных приборов;

Qм—тепловыделение от обрабатываемых технологических материалов;

Qoгp— теплопоступление через ограждающие конструкции;

Qpaд — теплопоступление от солнечной радиации;

Qинф — теплопоступление от инфильтрации наружного воздуха.

Общее количество влаги, поступаемое в помещение (со знаком + ), либо поглощаемое в нем (со знаком —), подсчитывают по формуле:

W = Wл + Woб ± Wм + Wинф кг/сек,

где Wл — влаговыделение от людей;

Wo6 — влаговыделение от технологического оборудования;

WM — влаговыделение от обрабатываемых материалов;

Wинф — влаговыделение от инфильтрации наружного воздуха

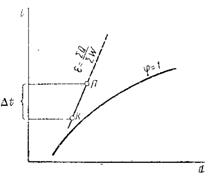

При расчете установки кондиционирования воздуха необходимо знать не только величину суммарных тепло- и влаговыделений, но и их отношение Eп.

EП = Q/Wкдж/кг.

Эта величина называется тепловлажностным отношением. Если помещение, в котором имеются постоянные теплопритоки Q и влагопритоки W, не оборудовано установкой кондиционирования воздуха, то параметры воздуха в помещении начнут изменяться (температура, влажность и энтальпия воздуха увеличиваются). Процесс этого изменения в i—d диаграмме изображается прямой линией, проходящей через точку П с заданными температурой и влажностью в помещении (пунктирная линия на рис. 18). Угол наклона этой линии зависит от величины EП . Чтобы удержать положение точки П (т. е. чтобы температура и влажность в помещении не менялись), в летнее время в помещение подают более холодный и более сухой воздух, состояние которого на рис. 18 обозначено точкой K. Эта точка тоже должна лежать на линии с наклоном Eп (но ниже точки П), так как только при этом условии воздух, поданный в помещение, одновременно поглотит избыток тепла Q и избыток влаги W, в результате чего положение точки П останется неизменным.

Положение точки К на линии с наклоном Еп определяется допустимой разностью (перепадом) температур t между приточным воздухом (точка К) и воздухом в помещении (точка П).

Перепад температур выбирается, исходя из принятого способа распределения воздуха, а также высоты помещения. На практике для торговых залов предприятий общественного питания t —4 : 8 °С.

Для производственных помещений при подаче воздуха в рабочую зону перепад tпринимается в пределах 6—9 °С, а при подаче воздуха под потолком — может быть увеличен до 12—14 °С

При этом меньшие значения t соответствуют помещениям с высотой до 3,0 м.

Рис. 18. Изображение процесса изменения состояния воздуха в помещении в i—dдиаграмме влажного воздуха.

3.2 Определение теплопритоков

Теплоприток от людей.

Количество тепла выделяемое людьми Qл (в Вт) подсчитывают по формуле:

Qл = qчел · n ,

где qчел - величина тепловыделения одним человеком в зависимости от температуры воздуха в помещении и рода выполняемой работы.

qчел = 70 вт [1. стр. 259, таб. 76]

n - число людей, одновременно находящихся в помещении.

Qл = 70 · 100 = 7000 вт

Теплоприток от освещения.

Теплопоступления от осветительных приборов рассчитываются по формуле:

Qосв = А · F,

где А – удельный теплоприток от осветительных приборов на 1 м2 площади. Для предприятий общественного питания А = 4.5 вт/м2

F – площадь помещения

Qосв = 4.5 · 1200 = 5400 вт

Тепловыделение от пищи (по укрупненным показателям):

Qм = Qодн. порц. ·n, вт

где Qодн. порц - тепловыделение от одной порции пищи.

Qодн. порц = 17.5 вт [1. стр. 265]

Qм = 17.5 ·100 = 1750вт

Теплопритоки через наружные ограждения.

Определяем толщину теплоизоляционного слоя наружной стены по формуле:

из = из [1/K – (1/н + i /i + 1/ в ] , м.

где К – нормативный коэффициент теплопередачи ограждения, вт/(м2 · град)

К = 0.75 вт/(м2 · град) [1. стр. 74]

н - коэффициент теплопередачи от воздуха к наружной поверхности ограждения, вт/(м2 · град)

н = 23.3вт/(м2 · град) [1. стр. 67 таб. 14]

в - коэффициент теплоотдачи от внутренней поверхности ограждения к воздуху данного помещения, вт/(м2 · град)

в = 9 вт/(м2 · град) [1. стр. 67 таб. 14]

i , из –толщины изоляционного и других слоев материалов, составляющих конструкцию ограждения, м.

кирп. кладки = 0.37 м

штукатурки = 0.02 м

из , i – коэффициенты теплопроводности изоляционного и строительных материалов, вт/(м · град)

из (мин. плит) =0.084 вт/(м · град) [1. стр. 68 таб. 15]

кирп. кладки = 0.82 вт/(м · град) [1. стр. 69 таб. 15]

штукатурки = 0.9 вт/(м · град) [1. стр. 69 таб. 15]

из = 0.084 [1/0.75 – (1/23.3 + 0.37/0.82 + 0.02/0.9 + 0.02/0.9 + 1/9)] = 0.067 м.

Плиты жесткие минераловатные по ГОСТ 10140 – 62 выпускаются следующих размеров: длина – 1000мм , ширина – 500мм , толщина – 40,

50 и 60 мм. Принимаем толщину слоя плиты 60 мм.

Определяем значение действительного коэффициента теплопередачи через ограждения Кд для наружной (восточной) стены.

Кд = 1/(1/ н + i /i + 1/ в ) + из. пр /из , вт/(м2 · град)

где н = 23.3вт/(м2 · град) [1. стр. 67 таб. 14]

в = 9 вт/(м2 · град) [1. стр. 67 таб. 14]

штукатурки = 0.02 м

кирп. кладки = 0.37 м

из. пр = 0.06 м

кирп. кладки = 0.82 вт/(м · град) [1. стр. 69 таб. 15]

штукатурки = 0.9 вт/(м · град) [1. стр. 69 таб. 15]

из (мин. плит) = 0.084 вт/(м · град) [1. стр. 68 таб. 15]

Кд = 1/(1/ 23.3+ 0.37/0.82 + 0.02/0.9 + 0.02/0.9 + 1/ 9) + 0.06/0.084 = 0.735 вт/(м2 · град)

Теплоприток через наружную (восточную) стену определяем по формуле:

Qвост. ст = Кд · F · t

t= (tн –tв ) =28.5 – 25 = 3.5 °С

F = 40 · 3 = 120 м2

Qвост. ст = 0.735 · 120 · 3.5 = 308.7 вт

Определяем значение действительного коэффициента теплопередачи Кд для внутренних стен :

Кд = 1/(1/ н + i /i + 1/ в ), вт/(м2 · град)

где н = 23.3вт/(м2 · град) [1. стр. 67 таб. 14]

в = 9 вт/(м2 · град) [1. стр. 67 таб. 14]

штукатурки = 0.02 м

кирп. кладки = 0.25 м

кирп. кладки = 0.82 вт/(м · град) [1. стр. 69 таб. 15]

штукатурки = 0.9 вт/(м · град) [1. стр. 69 таб. 15]

Кд = 1/(1/ 23.3+ 0.25/0.82 + 0.02/0.9 + 0.02/0.9 + 1/ 9) = 2 вт/(м2 · град)

Теплоприток через внутренние стены определяется по формуле:

Qвост. ст = Кд · F · t, вт

Температура воздуха в соседних помещениях 22 °С.

t= (tн –tв ) =22 – 25 = - 3 °С

F = 30 · 3 + 30 ·3 + 40 · 3= 300 м2

Qвост. ст = 2 · 300 · (-3) = - 1800 вт

Определяем значение действительного коэффициента теплопередачи Кд для кровли :

Кд = 1/(1/ н + i /i + 1/ в ), вт/(м2 · град)

где н = 23.3вт/(м2 · град) [1. стр. 67 таб. 14]

в = 9 вт/(м2 · град) [1. стр. 67 таб. 14]

жел. бет. плиты = 0.3 м

возд. просл. средн . = 1.5 м

проф. настила = 0.0015 м

рубероид = 0.02 м

жел. бет. плиты = 1.4 вт/(м · град) [1. стр. 68 таб. 15]

возд. просл. = 0.02553 вт/(м · град) [1. стр. 69 таб. 15]

проф. настила (сталь) = 58 вт/(м · град) [1. стр. 68 таб. 15]

рубероид = 0.16 вт/(м · град) [1. стр. 68 таб. 15]

Кд = 1/(1/ 23.3+ 0.3/1.4 + 1.5/0.02553 + 0.0015/58 + 0.02/0.16 + 1/9) = 0.0169 вт/(м2 · град)

Определяем теплоприток через кровлю:

Qкровли = Ккр · Fкр · t+ Ккр · Fкр · tсолн. , вт [4. стр. 56]

где t= (tн –tв ) =28.5 – 25 = 3.5 °С

tсолн. = 10 °С [2. стр. 58]

Fкр = 1200 м2

Qкровли = 0.0169 · 1200 · 3.5 + 0.0169 · 1200 · 10 = 273.78 вт

Определяем значение действительного коэффициента теплопередачи Кд для пола :

Кд = 1/(1/ н + i /i + 1/ в ), вт/(м2 · град)

где н = 23.3вт/(м2 · град) [1. стр. 67 таб. 14]

в = 9 вт/(м2 · град) [1. стр. 67 таб. 14]

жел. бет. плиты = 0.3 м

паркета (дуб) = 0.02 м

жел. бет. плиты = 1.4 вт/(м · град) [1. стр. 68 таб. 15]

паркета (дуб) = 0.23 вт/(м · град) [1. стр. 68 таб. 15]

Кд = 1/(1/ 23.3+ 0.3/1.4 + 0.02/0.23 + 1/9) = 2.2 вт/(м2 · град)

Определяем величину теплопритока через пол:

Qпол = Кд · F · t, вт

где t= (tн –tв ) =22 – 25 = - 3 °С

F = 1200 м2

Qпол = 2.2 · 1200 · (-3) = - 7920 вт

Таб. 3. Сводная таблица теплопритоков

| Ограждения | Кд , вт/(м2 ·град) | F , м2 | t , °С | Qогр , вт |

| Восточная стена | 0.735 | 120 | 3.5 | 308.7 |

| Внутренние стены | 2 | 300 | -3 | -1800 |

| Кровля | 0.0169 | 1200 | 3.5 | 273.78 |

| Пол | 2.2 | 1200 | -3 | -7920 |

Для расчета тепла от солнечной радиации через массивные ограждения избыточную разность температур принимаем:

- для стены ориентированной на восток tс вост. ст = 6 °С [1. стр. 78 таб. 16]

- для кровли tс кровли = 10 °С [2. стр. 158]

Qрад = Qмас. рад = Кд (вост. ст.) · Fвост. ст. · tс вост. ст + Кд (кровли) · Fкровли. · tс кровли = 0.735 · 120 · 6 + 0.0169 · 1200· 10 = 732 вт

Определяем величину теплопритока от инфильтрации.

Qинф. = Qок. инф + Qдв. инф., вт

Теплопоступления за счет инфильтрации через окна определяем по формуле:

Qок. инф. = qок · l· · (tн – tвн ) , вт

qок – количество инфильтрационного воздуха на 1 м. щели, м3 /(м ·сек)

qок = 0.18 · 10 -3 м3 /(м ·сек) [1. стр. 270 таб. 86]

– плотность воздуха.

= 1.29 кг/м3

ср -теплоемкость воздуха

ср = 1.01

l- половина суммарной длины щелей.

l = (lодн.окна · n) / 2, м

где lодн.окна - суммарная длина щелей одного окна.

lодн.окна = 7 м

n – число окон

n = 6

l = (7· 6) / 2 = 21 м

Qок. инф. = 0.18 · 21 · 1.29 · (28.5 – 25) = 16.03 квт

Определяем теплоприток за счет инфильтрации через дверной проем:

Qдв. инф. = qдв · n· · ср · (tн – tвн ) , вт

где qдв – количество воздуха проникающего через один дверной проем.

qдв = 0.31 · 10-3 м3 /сек [1. стр. 270 таб. 87]

n – число дверей

Qдв. инф. = 0.31 · 1 · 1.29 · 1.01 · (22 – 25) = - 1.21 квт

Qинф. = Qок. инф + Qдв. инф. = 16.03 + (-1.21) = 14.82 квт

Подсчитываем полное тепловыделение в торговом зале:

Q т.з = Qл + Qм + Qрад + Qосв + Qинф. + Qвост.ст.т.з. + Qкровли т.з. , вт

где Qвост.ст.т.з. - величина теплопритока в торговый зал через стену.

Qвост.ст.т.з. = Кд · F · t = 0.735 · 84 · (28.5 – 25) = 216.1 вт

Qкровли т.з - величина теплопритока в торговый зал через кровлю.

Qкровли т.з = Кд · F · t = 0.0169 · 840 · (28.5 – 25) = 49.7 вт

Q т.з = 7000+ 1750+ 732 + 1350 + 14.82+ 216.1+ 49.7 = 26747 вт = 26.75 квт

В соответствии с принятой схемой организации воздухообмена, количество наружного

Воздуха Lвент , подаваемого в помещение, равно (или на 10 % больше – для создания подпора) количеству воздуха, удаляемого в кухне системой вытяжной вентиляции (Lвыт ).

Для определения Lвыт необходимо знать величину полного тепловыделения на кухне Qкух.

Тепловыделения от людей.

Количество тепла выделяемое людьми Qл (в Вт) подсчитывают по формуле:

Qл = qчел · n ,

где qчел - величина тепловыделения одним человеком в зависимости от температуры воздуха в помещении и рода выполняемой работы.

qчел = 70 вт [1. стр. 259, таб. 76]

n - число людей, одновременно находящихся в помещении.

В кухне одновременно находятся 12 человек.

Qл = 70 · 12 = 768 вт

Тепловыделения от теплового оборудования.

В кухне столовой используется следующее тепловое оборудование:

- жарочная поверхность KarmaGH – 818 (2 шт.) ; мощность – 3 квт

- электрическая плита ES – 47/1 (2 шт.); 4 конфорки мощностью 4 х 2.5 квт и духовой шкаф мощностью 4.5 квт.

- электросковорода БЛ – 2 (2 шт.) мощностью 2 х 1.9 квт

- холодильный шкаф AFN – 1402 (2 шт.) мощностью 0.72 квт

Qоб = 3 · 2 + 14.5 · 2 + 3.8 · 2 + 0.72 · 2 = 44.04 квт

Теплопоступления через наружные ограждения.

Qвост.. ст. кух. = Кд · F · t = 0.735 · 36 · (28.5 – 25) = 92.6 вт