Проектирование тормозной схемы электровоза

СОДЕРЖАНИЕ: Расчет давления воздуха в тормозном цилиндре при торможении. Оценка правильности выбора воздушной части тормоза. Выбор схемы тормозной передачи. Определение допускаемого нажатия тормозной колодки. Расчет передаточного числа рычажной передачи вагона.Введение

Автоматические тормоза подвижного состава должны обеспечивать безопасность движения поездов, обладать высокой надежностью и безопасностью действия. Обеспечение этих условий позволяет повысить скорость движения и вес поездов, что приводит к увеличению провозной и пропускной способности железнодорожного транспорта.

Данный курсовой проект позволяет овладеть теоретическими и практическими знаниями проектирования автотормозной техники, изучить устройство и работу тормозных систем подвижного состава, ознакомиться с методами расчетов тормозного оборудования вагонов.

1. Задание на курсовой проект

Исходные данные для выполнения курсового проекта выбираются из табл. 1.1 и 1.2. Вариант задания принимается по двум последним цифрам шифра указанного в зачетной книжке.

Исходные данные для расчета колодочного тормоза вагона:

Тип вагона- рефрижераторный

Количество осей вагона-4

Тара вагона, т-32

Грузоподъемность, т-50

Тип колодок-композиционные.

Исходные данные для обеспеченности поезда тормозными средствами и оценки эффективности тормозной системы поезда:

4-осн. грузовые (брутто 88 т)-12

4-осн. рефрижераторные (брутто 84 т)-35

4-осн. грузовые (брутто 24 т)-24

Скорость, км/ч-90

Уклон пути (спуска), ‰-7

Тормозные колодки-чугунные

Локомотив-2ТЭ116.

2. Выбор схемы и приборов пневматической части тормоза вагона

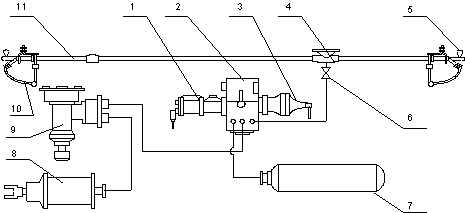

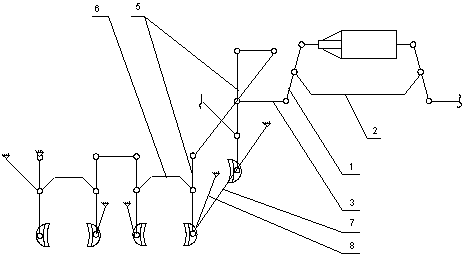

На железнодорожном транспорте применяется автоматический пневматический тормоз. Автоматическими называются тормоза, которые при разрыве поезда или тормозной магистрали, а также при открытии стоп-крана из любого вагона автоматически приходят в действие вследствие снижения давления воздуха в магистрали. Данный вагон также оборудуется авторежимом. Схема тормозного оборудования представлена на рисунке 2.1.

Рисунок 2.1 - Схема тормозного оборудования вагона

Таблица 2.1 - Номенклатура тормозных приборов и арматуры пневматической части

| № на рис.2.1 | Наименование | Условный № | Количество | |

| 1 | Главная часть воздухораспределителя | 270-023 | 1 | |

| 2 | Двухкамерный резервуар | 1 | ||

| 3 | Магистральная часть воздухораспределителя | 483М-010 | 1 | |

| 4 | Кронштейн пылеловка | 573 | 1 | |

| 5 | Концевые краны | 190 | 2 | |

| 6 | Разобщительный кран | 372 | 1 | |

| 7 | Запасной резервуар | Р10-100 | 1 | |

| 8 | Тормозной цилиндр | 510Б | 1 | |

| 9 | Авторежим | 265А-1 | 1 | |

| 10 | Соединительные рукава | Р17Б (ГОСТ 1335-84) |

2 | |

| 11 | Тормозная магистраль | 1 | 1 | |

3. Расчет давления воздуха в тормозном цилиндре, при торможении

Давление в тормозных цилиндрах при торможении зависит от типа воздухораспределителя, величины снижения давления в тормозной магистрали, режима торможения у грузовых воздухораспределителей и загрузки вагона при наличии авторежима.

Для воздухораспределителей грузового типа давление в тормозных цилиндрах при полном служебном и экстренном торможении зависит от установленного режима. При порожнем режиме – 0,14 ~ 0,16 МПа; при среднем – 0,28 ~ 0,33 МПа; при груженом – 0,39 ~ 0,43 МПа.

При ступенчатом торможении давление определяется из условия равновесия уравнительного поршня

Ртц = (Fу ·Ро + Ру + Жу ·li )/ Fу ,(3.2)

где Fу – площадь уравнительного поршня, 20·10-4 м2 ;

Ро – атмосферное давление, Па;

Ру – усилие предварительного сжатия режимных пружин, 185 Н;

Жу – суммарная жесткость режимных пружин, на порожнем режиме Жу = 8400 Н/м, на среднем - Жу = 8400 ~ 0,5·32700 Н/м; на груженом – Жу = 8400 ~ 32700 Н/м;

li – перемещения уравнительного поршня после i–й ступени торможения, м; li = hi – 0,0065;

hi – перемещения главного поршня после i–й ступени торможения, м.

Условие равновесия главного поршня

ррк i ·Fг = рзк i ·(Fг – Fш ) + Рг + Жг hi .(3.3)

Давление в рабочей камере после ступени торможения

ррк i = (ррк Vр )/(Vр + Fг hi ),(3.4)

где рзк i , рм i – абсолютное давление в золотниковой камере и тормозной магистрали при i-й ступени торможения, Па;

Fг – площадь главного поршня, 95·10-3 , м2 ;

Fш – площадь штока главного поршня, 4,15·10-4 , м2 ;

Рг – усилие предварительного сжатия пружины главного поршня, 200 Н;

Жг – жесткость пружины главного поршня, 28000 Н/м;

Vр – объем рабочей камеры, 6·10-3 м3 ;

ррк – абсолютное зарядное давление рабочей камеры, Па, ррк = рм ;

рзк i = рм i .

В результате совместного решения уравнений (3.3) и (3.4) получается квадратное уравнение относительно hi .

Аhi 2 + Вhi + C = 0,(3.5)

А = Жг ·Fг ,(3.6)

В = Жг ·Vр + Fг ·рм i (Fг – Fш ) + Рг ·Fг ,(3.7)

С = Vр [(Fг – Fш )рм i + Рг - Fг ·рм ].(3.8)

Таблица 3.1 – Расчет давлений в тормозном цилиндре при ступенях торможений и полном служебном

| ртм , МПа | 0,08 | 0,10 | 0,12 | Полное служебное торможение | |

| Рс тц , МПа | 0,22 | 0,27 | 0,32 | Ртц , МПа | 0,43 |

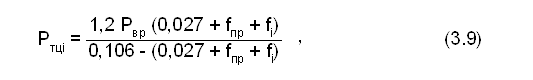

Наличие на вагоне авторежима устанавливает зависимость давления воздуха в тормозном цилиндре от загрузки вагона, которая выражается формулой

где fпр – величина предварительного подъема опорной плиты, м;

где fi – величина статического прогиба рессор, м;

Рцп – давление в тормозном цилиндре порожнего вагона, МПа;

fi = 0,01 Q fo Qi ,(3.11)

fo – гибкость центрального рессорного подвешивания вагона, 0,0006225 м/т;

Qi – загрузка вагона в процентном соотношении от полной;

Q – грузоподъемность вагона, т;

Рвр – давление на выходе из воздухораспределителя при полном служебном торможении, МПа.

Результаты расчета представлены в таблице 3.2.

Таблица 3.2 – Расчет давлений в тормозном цилиндре при наличии авторежима

| Q,% | 0 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 |

| Pтц , МПа | 0,269 | 0,289 | 0,309 | 0,330 | 0,352 | 0,375 | 0,400 | 0,43 | 0,43 | 0,43 | 0,43 |

Принимаем максимальное давление Рм тц = 0,43МПа.

4. Качественная оценка правильности выбора воздушной части тормоза

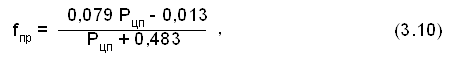

На основании закона Бойля – Мариотта состояние сжатого воздуха в выбранных емкостях воздушной части тормозной системы до торможения и при торможении аналитически выражается равенством

Рз Vзр + Ро Vо = Рзр Vзр + Рм тц (Vо + d2 тц L/4) ,(4.12)

где Рз – максимальное абсолютное зарядное давление воздухопроводной магистрали, МПа;

Vзр – объем запасного резервуара, м3 ;

Vо – объем вредного пространства тормозного цилиндра,м3 ;

Рзр – абсолютное давление воздуха в запасном резервуаре при торможении, МПа;

Рм тц – максимальное абсолютное давление воздуха в тормозном цилиндре, МПа;

dтц – диаметр тормозного цилиндра, м;

L – допустимый ход поршня тормозного цилиндра при торможении, м.

Качественная оценка правильности выбора воздушной части в грузовых поездах производится по условию их неистощимости

Рзр Рз – Ртм ,(4.13)

где Ртм = 0,15 МПа – разрядка тормозной магистрали при полном служебном торможении.

0,59 0,7 – 0,15 = 0,55.

Так как условие выполняется, то делаем вывод о неистощимости пневматического тормоза.

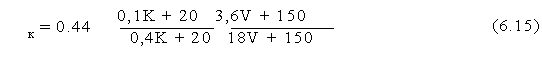

5. Выбор схемы тормозной рычажной передачи

Рисунок 5.1 – Схема рычажной передачи 8ми -осного грузового вагона: 1 - Горизонтальный рычаг; 2 - Затяжка горизонтальных рычагов; 3 – Тяги; 4 - Горизонтальный балансир; 5 - Вертикальный рычаг; 6 - Затяжка вертикальных рычагов; 7 – Траверса; 8 – Подвески башмака

В рефрижераторных вагонах применяется колодочный тормоз с двухсторонним нажатием. Данная схема эффективна при скоростях движения до 160 км/ч. При более высоких скоростях схема неэффективна. Основным ее недостатком является интенсивный износ колесных пар по профилю катания, а также навары при торможении.

6. Определение допускаемого нажатия тормозной колодки

С целью создания эффективной тормозной системы величина нажатия тормозной колодки на колесо должна обеспечивать реализацию максимальной тормозной силы. Вместе с тем необходимо исключить возможность появления юза при торможении. При условиях сухих и чистых рельсов это положение для колодочного тормоза аналитически выражается уравнением

К·к = 0,9·Рк ·к ,(6.1)

где К – допускаемая сила нажатия колодки на колесо, кН;

к -коэффициент трения тормозной колодки;

0,9 - коэффициент разгрузки задней колесной пары;

Рк - статическая нагрузка на колесо, отнесенная к одной тормозной колодке, кН;

к - коэффициент сцепления колеса с рельсом при торможении.

Значения коэффициента трения для стандартных чугунных колодок определяются по следующей эмпирической формуле

где V – расчетная скорость движения поезда, исключающая появление юза, м/с. Для композиционных колодок принимаем V=28 м/с.

Коэффициент сцепления зависит от состояния поверхности рельсов и колес, от нагрузки колеса на рельс и скорости движения. Для его определения можно воспользоваться расчетной формулой

к = [0,17 – 0,00015 (q – 50)]·(V),(6.3)

где q - статическая осевая нагрузка, кН;

(V) - функция скорости, значение которой в зависимости от типа подвижного состава находят по графику [1].

Статическая осевая нагрузка определяется

q = (T + Q)/m,(6.4)

где T,Q - тара и грузоподъемность вагона, кН;

m - число осей вагона.

Статическая нагрузка на колесо

Рк = (T + Q)/mв ,(6.5)

где mв – число тормозных колодок на вагоне

Рк = (32 + 50)/16 = 51,25 кН,

q = (32 + 50)/4 = 205 кН,

(V) = 0,54

к = [0,17 – 0,00015 (205 – 50)]·0,54 = 0,08

Из (6.14) находим

к = 0,9·51,25·0,08/К = 3,64/К

Решая полученное выражение совместно с (6.5) получим

К = 5 кН.

Полученную допускаемую силу нажатия тормозной колодки проверяем исходя из требований теплового режима трущихся пар

К/Fk = [Ру ],(6.6)

где Fk - номинальная площадь трения тормозной колодки, м2 ;

[Ру ] - допустимое удельное давление на тормозную колодку, кН/м2 ;

5/0,029 = 172 кН/м2 900 кН/м2

Кдоп = [Ру ]·Fк (6.20)

Кдоп = 900·0,029 = 26,1 кН.

7. Расчет передаточного числа рычажной передачи вагона

Передаточным числом рычажной передачи называется отношение теоретической величины суммы сил нажатия тормозных колодок вагона к силе давления сжатого воздуха на поршень тормозного цилиндра

n = (Kдоп ·mв )/(Ршт ·рп ),(7.1)

где Ршт - усилие по штоку тормозного цилиндра, кН;

рп -КПД рычажной передачи, принимаем 0,80.

Величина усилий по штоку тормозного цилиндра определяется

Ршт = d2 тц Pтц ·тц /4 – (F1 + F2 + Lшт ·Ж),(7.2)

где тц - коэффициент, учитывающий потери на трение поршня о стенки тормозного цилиндра, который равен 0,98;

F1 - усилие оттормаживающей пружины в отпущенном состоянии, 1500-1590 Н, принимаем 1580 Н;

F2 - усилие пружины бескулисного автоматического регулятора рычажной передачи, приведенное к штоку тормозного цилиндра, которое принимается равным 300 - 1500 Н при рычажном приводе и 2000 – 2500 Н при стержневом;

Ж - жесткость отпускаемой пружины тормозного цилиндра, 6540 Н/м.

Ршт = 3,14·0,3562 ·0,43·106 ·0,98 /4 – (1545 + 1000 + 0,175·6540) = 20 кН

n = (26,1·16)/(0,95·20) = 23,5

8. Определение размеров плеч рычагов рычажной передачи

Для принятой схемы рычажной передачи передаточное число определяется из соотношения ведущих и ведомых плеч рычагов

n = m·(а·б/в·г)cos, (8.1)

где - угол действия силы нажатия тормозной колодки на колесо, принимается равным 10о .

а, б, в, г - размеры плеч рычагов, в = г = 230 мм, а + б = 650 мм.

23,5 = 8а/(650 –а)·(230/230)·0,985

а = 487 мм б = 163 мм

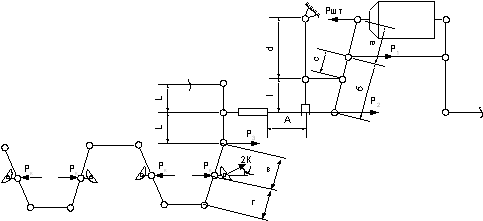

Рисунок 8.1 – Схема рычажного привода авторегулятора

Расстояние между упором привода и корпусом регулятора

А = n·к·(б-с/d-c) – mг (8.2)

где к – величина зазора между колесом и колодкой, к = 0,01м;

mг – величина конструктивных зазоров между деталями рычажной передачи,

mг = 0,009 м.

Размер с определяется из соотношения

F2 = (Fp + Жр ·Lp )·(б/а – с/а·(l + d)/а)(8.3)

где F2 - усилие предварительного натяга пружины авторегулятора, Н

(Fp = 2000 Н);

Жр - жесткость пружины регулятора, Н/м (Жр = 1500 Н/м);

Lр - величина сжатия пружины регулятора при торможении, м

(для 8ми -осных вагонов при чугунных колодках Lр = 0,015 м);

а, б, с, d, l – размеры плеч горизонтального рычага и рычажного привода регулятора, м.

1000 = (2000 + 1500·0,015)·(0,163/0,487 – (с/0,487)·(0,65/0,487)),

с = 0,055 м = 55 мм ,

d = 542 мм ,

l = 108 мм.

А = 23,5·0,01·(0,163 – 0,055)/(0,542 + 0,055) – 0,009 = 34 мм

9. Определение размеров поперечных сечений элементов рычажной передачи

Усилие на штоке поршня тормозного цилиндра определяется

Ршт = d2 тц Pтц ·тц /4 – (F1 + Lшт ·Ж),(9.1)

Ршт = 19,7 кН

Определяем силы действующие на рычажную передачу

Ршт = Р1 ,

Р2 = Р1 (а +б) /б = 19,7·(487 + 163)/163 = 78,6 кН(2.27)

Р3 = Р1 (а / б) = 19,7 (487 / 163) = 58,9 кН, (9.2)

Р4 = Р3 (m / 2m) = 29,45 кН(9.3)

Р5 = Р4 (в + г / г) = 58,9 кН(9.4)

Р6 = Р4 = 29,45 кН(9.5)

Определив значения сил, действующих на шарнирные соединения, рассчитываем валики на изгиб.

Валики шарнирных соединений рычажной передачи рассчитываем на изгиб по формуле

= P1 /(0,4·d3 ·103 )·(b – a/2) [] ,(9.6)

где Р – расчетная нагрузка на валик, кН;

d – диаметр валика, м. Принимаем d = 0,04 м;

b – расстояние между серединами опор, м;

а – длина поверхности передающей нагрузку, м;

[] – допускаемые напряжения при изгибе, МПа. Все детали тормозной рычажной передачи изготовлены из стали 5, принимаем по [1] (табл. 9.1)

[] = 160 МПа.

Рисунок 9.1 – Расчетная схема шарнирного соединения

b = а + 15 = 25 + 15 = 40 мм.(9.7)

= 57/(0,4·0,043 ·103 )·(0,04 – 0,025/2) = 61 МПа []

Условие выполняется, прочность валика на изгиб обеспечена.

Тяги рычажной передачи рассчитываются на растяжение.

[] = P2 ·4/(·d2 т ·103 ) [], (9.8)

где Р – усилие передаваемое на тягу, кН;

dт – диаметр тяги, м. Принимаем dт = 0,022 м.

[] = 57·4/(3,14·0,0222 ·103 ) = 150 МПа []

Условие выполнено, прочность тяги обеспечена.

Проушины тяги рассчитываются на смятие и срез. Напряжение смятия и среза определяется по формуле

см = 4·Р3 /(·t·d1 ·103 ) [ см ],(9.9)

ср = Р3 /(2·t·h·103 ) [ср ](9.10)

где Р – усилие смятия (среза) действующее на проушину, кН;

t – толщина проушины, м;

d1 – диаметр отверстия проушины, м;

h – высота сечения проушины по линии среза, м; принимаем

h = R – d1 /2(9.11)

где R – радиус наружного очертания пружины, м.

Принимаем t = 0,015 м; d1 = 0,04 м; R = 0,0375 м; [ см ] = 170МПа; [ср ] = 95 МПа.

h = 0,0375 – 0,04/2 = 0,0175 м

см = 4·28,5/(3,14·0,015·0,04·103 ) = 62 МПа [ см ],

ср = 28,5/(2·0,015·0,0175·103 ) = 55 МПа [ср ].

Условия выполнены, прочность проушины обеспечена.

Рычаги также рассчитываем на изгиб. Напряжения при изгибе определяются по формуле

изг = Ми /Wx [ изг ],(9.12)

где Ми – изгибающий момент в сечении среднего шарнира рычага, Н·м;

Wx – момент сопротивления сечения, м3 .

Рисунок 9.2 – Горизонтальный рычаг

Wx = 2·h/6·H·(H3 – d3 ) ,(9.13)

где Н – ширина рычага, Н = 0,18 м;

d – диаметр валика, d = 0,04 м;

h – толщина рычага, h = 0,015 м.

Wx = 2·0,015/6·0,18·(0,183 – 0,043 ) = 1,6·10-4 м 3 .

Изгибающий момент в сечении среднего шарнира рычага определяется по формуле

Ми = Ршт ·а = 57·0,251 = 14,3 кН·м, (9.14)

изг = 14,3/1,6·10-4 = 89 МПа [ изг ] = 160 МПа.

Прочность рычага обеспечена.

Рассчитываем вертикальный рычаг на изгиб

Рисунок 9.3 – Вертикальный рычаг

По формуле (9.32) определяем момент сопротивления сечения

Wx = 2·0,015/6·0,16·(0,163 – 0,043 ) = 1,26·10-4 м3 .

Находим изгибающий момент

Ми = Ршт ·b = 57·0,249 = 14 кН·м ,(9.15)

изг = 14/1,26·10-4 = 111 МПа [ изг ] = 160 МПа.

Прочность вертикального рычага на изгиб обеспечена.

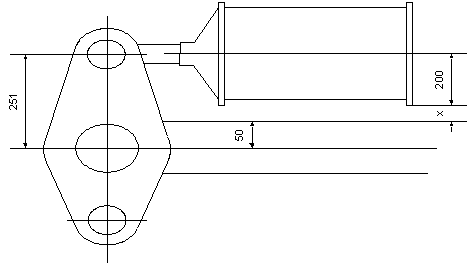

Затяжка горизонтальных рычагов проектируется из условия ее вписывания в габаритные размеры тормозного цилиндра.

Рисунок 9.4 – Схема вписывания затяжки горизонтальных рычагов в габариты тормозного цилиндра

Зазор х, обозначенный на рисунке 9.7, находится

х = 251 – (200 + 50) = 1 мм.

Свободное вписывание затяжки обеспечено.

Так как данная затяжка выполнена без изгиба, то расчет производится только на сжатие. Напряжение при сжатии

сж = Р1 /(Н·h) ,(9.16)

где Н – ширина затяжки, м;

h – толщина затяжки, м;

Р – сила, действующая на затяжку, Н;

сж = 57/(0,1·0,025) = 23 МПа [сж ] = 160 МПа.

Прочность затяжки горизонтальных рычагов обеспечена.

10. Расчет обеспеченности поезда тормозными средствами

Все поезда, отправляемые со станции, должны быть обеспеченны тормозами с гарантированным нажатием тормозных колодок в соответствии с нормативами по тормозам, утвержденным МПС.

Потребное нажатие тормозных колодок для заданного поезда определяется по формуле

Кр = Q/100·N(10.1)

где Q – вес состава поезда, тс;

N – единое наименьшее тормозное нажатие, тс; N = 33 тс.

Кр = 3440/100·33 = 1135,2 тс.

Расчетное фактическое тормозное нажатие колодок заданного поезда определяется

Крф = nj ·mj ·Kpj ,(10.2)

где nj – число единиц подвижного состава;

mj – осность единицы подвижного состава;

Kpj – расчетное нажатие тормозных колодок на ось вагонов или локомотивов данного типа, тс; для локомотива Kpj = 12 тс, для грузового вагона с чугунными колодками на груженном режиме Kpj = 7,0 тс, на порожнем Kpj = 3,5 тс, для вагонов рефрижераторного подвижного состава с чугунными колодками на груженом режиме Kpj = 9,0 тс.

Крф = 35·4·7 + 15·4·9 = 1400 тс

Поезд считается обеспеченным тормозами, если выполняется условие

Кр Крф ,(10.3)

1135,2 1400

Так как условие выполняется, то считаем что поезд обеспечен тормозами.

Расчетный коэффициент силы нажатия тормозных колодок определяется по формуле

р = Крф / Q,(10.4)

р = 1400/3440 = 0,41

11. Определение тормозного пути, замедлений и времени торможения

Полный расчетный тормозной путь определяется по формуле

Sт = Sп + Sд ,(11.1)

где Sп – подготовленный (предтормозной путь);

Sд – действительный тормозной путь.

Подготовительный путь, м, определяется

Sп = VH ·tп ,(11.2)

где VH – скорость движения в начале торможения, м/с;

tп – время подготовки тормозов к действию, с.

Время подготовки автотормозов, с, определяется следующим образом.

tп = 10 + 15 (± i)/bт ,(11.3)

где i - уклон пути, i = - 7‰, знак - – означает, что расчет ведется на спуске;

bт – удельная тормозная сила, Н/кН.

bт = 1000·кр ·р ,(11.4)

где кр – расчетный коэффициент трения тормозных колодок;

р - расчетный коэффициент силы нажатия тормозных колодок поезда.

Расчетный коэффициент трения тормозных колодок

кр = 0,27·(3,6V + 100)/(18V + 100)(11.5)

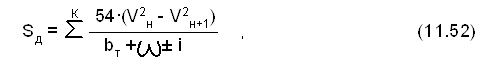

Действительный тормозной путь, м, определяется по формуле

где к – число интервалов скоростей;

– основное удельное сопротивление движению, Н/кН, bт и рассчитываются при средней скорости интервала, интервал 2 м/с.

Vср = (VH + VH+1 )/2,(11.6)

Основное удельное сопротивление определяем для грузовых вагонов

= 0,7 + (3 + 0,36V + 0,0324V2 )/0,1q ,(11.7)

где q – осевая нагрузка, кН, q = 245 кН;

V – средняя скорость в интервале, м/с

Расчеты сводим в таблицу 11.3

Замедление движения поезда определяется по формуле

аi = (V2 н – V2 н+1 )/(2·Sд ) ,(11.8)

Время торможения определяется по формуле

t = tп + ti ,(11.9)

где ti – время торможения в расчетном интервале, с.

ti = (Vн – Vн +1 )/ai ,(11.10)

Расчеты замедлений движения поезда и времени торможения представлены в таблице 11.1.

Таблица 11.1 – Расчет тормозного пути

| Vн , м/с | кр | bт , Н/кН | tн , с | Sп , м | Vср , м/с | кр | bт , Н/кН | , Н/кН | Sд , м | Sд , м | Sт , м |

| 22,00 | 0,10 | 41,95 | 4,50 | 98,93 | 23,00 | 0,10 | 41,29 | 1,86 | 125,48 | 15,64 | 224,41 |

| 20,00 | 0,10 | 43,41 | 4,58 | 91,63 | 21,00 | 0,10 | 42,65 | 1,71 | 109,83 | 15,23 | 201,46 |

| 18,00 | 0,10 | 45,13 | 4,67 | 84,12 | 19,00 | 0,10 | 44,23 | 1,58 | 94,61 | 14,71 | 178,73 |

| 16,00 | 0,11 | 47,16 | 4,77 | 76,38 | 17,00 | 0,11 | 46,10 | 1,45 | 79,90 | 14,08 | 156,27 |

| 14,00 | 0,12 | 49,61 | 4,88 | 68,37 | 15,00 | 0,11 | 48,32 | 1,34 | 65,82 | 13,33 | 134,18 |

| 12,00 | 0,12 | 52,61 | 5,00 | 60,05 | 13,00 | 0,12 | 51,03 | 1,24 | 52,49 | 12,43 | 112,54 |

| 10,00 | 0,13 | 56,39 | 5,14 | 51,38 | 11,00 | 0,13 | 54,39 | 1,14 | 40,06 | 11,38 | 91,44 |

| 8,00 | 0,14 | 61,29 | 5,29 | 42,29 | 9,00 | 0,14 | 58,67 | 1,06 | 28,67 | 10,15 | 70,97 |

| 6,00 | 0,16 | 67,87 | 5,45 | 32,72 | 7,00 | 0,15 | 64,32 | 0,99 | 18,52 | 8,71 | 51,24 |

| 4,00 | 0,18 | 77,22 | 5,64 | 22,56 | 5,00 | 0,17 | 72,10 | 0,93 | 9,81 | 7,02 | 32,37 |

| 2,00 | 0,21 | 91,51 | 5,85 | 11,71 | 3,00 | 0,19 | 83,53 | 0,88 | 2,79 | 1,79 | 14,50 |

| 0 | 0,27 | 116,10 | 6,10 | - | 1,00 | 0,24 | 101,93 | 0,84 | 1,00 | 1,00 | 1,00 |

Таблица 11.2 – Расчет замедлений и времени торможения

| Vн , м/с | аi , м/с2 | ti , с | tп , с | ti , с | t, с |

| 22 | 2,69 | 0,74 | 4,50 | 15,43 | 19,92 |

| 20 | 2,50 | 0,80 | 4,58 | 14,68 | 19,26 |

| 18 | 2,31 | 0,87 | 4,67 | 13,88 | 18,55 |

| 16 | 2,13 | 0,94 | 4,77 | 13,02 | 17,79 |

| 14 | 1,95 | 1,03 | 4,88 | 12,08 | 16,96 |

| 12 | 1,77 | 1,13 | 5,00 | 11,05 | 16,06 |

| 10 | 1,58 | 1,26 | 5,14 | 9,92 | 15,06 |

| 8 | 1,38 | 1,45 | 5,29 | 8,66 | 13,94 |

| 6 | 1,15 | 1,74 | 5,45 | 7,21 | 12,66 |

| 4 | 0,85 | 2,34 | 5,64 | 5,46 | 11,10 |

| 2 | 1,12 | 1,79 | 5,85 | 3,12 | 8,98 |

| 0 | 1,50 | 1,33 | 6,10 | 1,33 | 7,43 |

Заключение

В данном курсовом проекте были спроектированы воздушная часть тормозной системы вагона и механическая часть колодочного тормоза. Причем основная часть деталей и приборов принята типовой, что значительно снижает их себестоимость.

Так же была произведена оценка обеспеченности поезда тормозными средствами и проверка эффективности тормозной системы поезда.