Проектирование участка по техническому обслуживанию и ремонту топливной аппаратуры на АТП

СОДЕРЖАНИЕ: МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ КИЕВСКАЯ АКАДЕМИЯ ВОДНОГО ТРАНСПОРТА СЕВАСТОПОЛЬСКИЙ МОРСКОЙ ТЕХНИКУМ Курсовой проект На тему «Проектирование участка по ТО и ремонту топливной аппаратуры на АТП»МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

КИЕВСКАЯ АКАДЕМИЯ ВОДНОГО ТРАНСПОРТА

СЕВАСТОПОЛЬСКИЙ МОРСКОЙ ТЕХНИКУМ

Курсовой проект

На тему «Проектирование участка по ТО и ремонту топливной аппаратуры на АТП»

Специальность Обслуживание и ремонт автомобилей и двигателей

Выполнил : Проверил :

Ст . группы А-410 Журкин О.А.

Лукичев С.Л. Председатель

Тихий В.Н.

Севастополь 2004

Введение........................................................................................................................................... 5

1 Общий раздел......................................................................................................................... 7

1.1 Классификация и задачи предприятий автомобильного транспорта.................. 7

1.2 Особенности технического обслуживания и ремонта топливной аппаратуры.. 9

1.2.1 Диагностирование и регулировочные работы по системе питания............. 9

1.2.2 Регулировочные работы по системам питания дизельного двигателей... 12

1.3 Техническая характеристика......................................................................................... 13

1.3.1 Техническая характеристика автомобиля.......................................................... 13

1.3.2 Характеристика топливной системы двигателя автомобиля КамАЗ-5320 14

1.3.3 Эксплуатационные материалы.............................................................................. 15

1.3.4 РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ ГОРЮЧЕ-СМАЗОЧНЫХ МАТЕРИАЛОВ И СПЕЦИАЛЬНЫХ ЖИДКОСТЕЙ ЗАРУБЕЖНОГО ПРОИЗВОДСТВА........... 17

1.4 Технико-экономическая характеристика предприятия и исходные данные к проекту 23

2 Расчетный раздел............................................................................................................... 24

2.1 Расчет производственной программы предприятия.............................................. 24

2.2 Расчет производственной программы РОП в условно-натуральных показателях 25

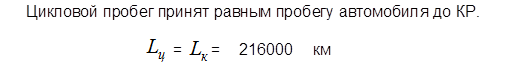

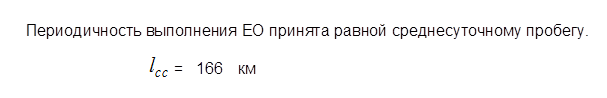

2.2.1 Цикловой метод расчета......................................................................................... 26

2.2.2 Коэффициент перехода от цикла к году.............................................................. 28

2.2.3 Коэффициент технической готовности............................................................... 28

2.2.4 Число технических воздействий за год на один автомобиль........................ 29

2.2.5 Число технических воздействий за год по парку.............................................. 29

2.2.6 Коэффициент использования парка.................................................................... 30

2.2.7 Годовой пробег по парку......................................................................................... 30

2.2.8 Суточная программа технических воздействий............................................... 31

2.2.9 Определение годовой производственной программы по диагностике...... 31

2.2.10Суточная программа по диагностированию..................................................... 32

2.3 Расчет производственной программы РОП в трудовых показателях................ 33

2.4 Расчет годовой программы производственного участка....................................... 37

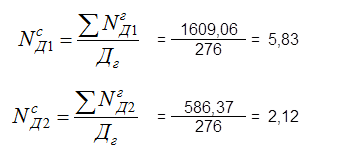

2.5 Расчет численности производственных рабочих.................................................... 37

2.5.1 Технологически необходимое (явочное) число рабочих:............................... 37

2.5.2 Штатное (списочное) число рабочих.................................................................... 38

2.6 Методы организации РОП.............................................................................................. 39

2.6.1 Метод комплексных бригад..................................................................................... 39

2.6.2 Формы и системы оплаты труда в бригадах...................................................... 40

3 Технологический раздел................................................................................................... 44

3.1 РЕМОНТ МЕХАНИЗМОВ СИСТЕМЫ ПИТАНИЯ...................................................... 44

3.1.1 Безразборная проверка технического состояния дизельной топливной аппаратуры 44

3.1.2 Разборка и мойка агрегатов и деталей дизельной топливной аппаратуры 45

3.1.3 Мойка и очистка деталей......................................................................................... 46

3.1.4 Дефектовка деталей................................................................................................. 46

3.1.5 Ремонт деталей и узлов топливной аппаратуры.............................................. 47

3.1.6 Сборка и регулировка агрегатов топливной аппаратуры.............................. 52

3.1.7 Сборка и регулировка форсунок........................................................................... 53

3.1.8 Сборка и регулировка топливного насоса.......................................................... 53

3.1.9 Сборка и проверка топливных фильтров........................................................... 56

3.2 Обоснование выбора оборудования........................................................................... 56

3.2.1 Общие сведения........................................................................................................ 56

3.2.2 Выбор оборудования для участка ремонта системы питания двигателя КамАЗ-740 57

Введение

Грузовой автомобильный транспорт осуществляет перевозки грузов во всех отраслях народного хозяйства и таким образом непосредственно участвует в производстве материальных благ, необходимых для удовлетворения потребностей общества.

Основной задачей организации и планирования производства в каждом автотранспортном предприятии является рациональное сочетание и использование всех ресурсов производства с целью выполнения максимальной транспортной работы при перевозке грузов и лучшего обслуживания населения пассажирскими перевозками.

Предприятия автомобильного транспорта по своему назначению подразделяются на автотранспортные, автообслуживающие и авторемонтные.

Автотранспортные предприятия являются предприятиями комплексного типа, осуществляющими перевозку грузов или пассажиров, хранение, техническое обслуживание и ремонт подвижного состава, а также снабжение необходимыми эксплуатационными, ремонтными материалами и запасными частями.

Автотранспортные предприятия по характеру выполняемой транспортной работы делятся на:

1) грузовые

2) пассажирские (автобусные, таксомоторные, легковые по обслуживанию отдельных организаций)

3) смешанные (грузовые и пассажирские)

4) специальные (скорой медицинской помощи и др.).

По вневедомственной принадлежности и характеру производственной деятельности различают АТП:

а) общего пользования, входящие в систему министерств автомобильного транспорта союзных республик

б) ведомственные АТП, принадлежащие отдельным министерствам и ведомствам.

АТП общего пользования осуществляют перевозку грузов для всех предприятий и организаций независимо от ведомственной принадлежности, перевозку пассажиров в автобусах и автомобилях-такси на городских, пригородных и международных маршрутах.

Ведомственные АТП создаются на промышленных, строительных и сельскохозяйственных предприятиях и организациях и осуществляют, как правило, перевозку грузов, связанную с технологическим процессом производства.

Трудовые и материальные затраты на поддержание подвижного состава в технически исправном состоянии значительны и в несколько раз превышают затраты на его изготовление.

Так за нормативный срок службы грузовых автомобилей средней грузоподъёмности, структура трудовых затрат в процентах от общих затрат составляет:

- ТО и ТР – 91%;

- капитальный ремонт автомобиля и агрегатов – 7 %;

- изготовление автомобиля – 2 %.

Столь высокие затраты на ТО и ТР связаны с отставанием производственно-технической базы автомобильного транспорта по темпам роста от парка подвижного состава.

Техническое обслуживание и ремонт подвижного состава следует рассматривать как одно из главных направлений технического процесса при создании и реконструкции ПТБ предприятий автомобильного транспорта. Механизация работ при ТО и ремонте служит материальной основой условий труда, повышения его безопасности, а самое главное, способствует решению задачи повышения производительности труда, что особенно важно в условиях дефицита рабочей силы.

Основным средством уменьшения интенсивного изнашивания деталей и механизмов и предотвращения отказов агрегатов или узлов автомобиля, т.е. поддержание его в технически исправном состоянии, является своевременное и высококачественное выполнение ТО.

Под ТО понимают совокупность операций (уборочно-моечных, крепёжных, регулировочных, смазочных) цель которых предупредить возникновение неисправностей, повысить надёжность и уменьшить изнашиваемость деталей. ТО-2 в отличии от ТО-1 более углубленное и трудоёмкое. Если при ТО-1 техническое состояние автомобиля определяют визуально и выполняется небольшой спектр работ направленных на своевременное выявление неисправностей, то при ТО-2 выполняются работы охватывающие весь автомобиль, при этом не только определяется техническое состояние автомобиля, но и проводятся работы различного рода: замена масла /смазки/ в узлах трения, очистка или замена фильтрующих элементов, регулировочные работы. Связано это с тем, что ТО-2 выполняется через значительный промежуток времени в отличии от ТО-1, за который автомобиль получает значительные неисправности и повреждения. Поэтому качественное выполнение ТО-2 способно повысить срок службы автомобиля.

Однако, техническая мысль не стоит на месте и постоянно создаёт всё более сложные, по своему устройству, автомобили, обслуживание, которых требует огромных усилий. Поэтому перспективным и является внедрение в сферу ТО и Р современного оборудования, в том числе и диагностическое, а так же повышение квалификации обслуживающего персонала, что в свою очередь скажется на качестве выполняемого обслуживания.

Задачей данного курсового проекта является проектирование участка по ТО и ремонту топливной аппаратуры на АТП. С целью специализации труда производственных рабочих, повышение производительности труда за счет применения современного оборудование и повышения качества выполнения работ и за счет этого уменьшить простой транспорта и возврата его с линии.

1 Общий раздел

1.1 Классификация и задачи предприятий автомобильного транспорта

Предприятия автомобильного транспорта по своему назначению подразделяются на автотранспортные, авто обслуживающие и авторемонтные.

Грузовые АТП в настоящее время в значительной степени специализируются на перевозках определенного рода груза (кирпича, железобетона, хлебобулочных изделий и т.д.). Это позволяет использовать определенный тип специализированного подвижного состава и получать экономический эффект за счет улучшения его использования, повышения сохранности груза и др. грузовые АТП в большинстве случаев располагаются на периферии городов (для разгрузки центра от транспорта) и строятся в виде одноэтажных зданий промышленного типа.

В зависимости от структуры управления автотранспортные объединения подразделяются на два типа:

1) Первый тип объединений имеет головное (базовое) предприятие, в котором централизованы функции по планированию, бухгалтерскому учету, взаимоотношения с бюджетом и филиалы, полностью или частично лишенные юридических прав;

2) Второй тип объединений не имеет головного (базового) предприятия, а предприятия (филиалы), вошедшие в объединение, лишены юридических прав, но имеют самостоятельные балансы и действуют на основе внутреннего хозрасчета.

Наибольшее распространение получил первый тип автотранспортных объединений.

Основной задачей автотранспортного предприятия являются.

1. Эффективное использование живого труда путем правильного подбора и расстановки кадров, систематического повышения их квалификации, внедрения научной организации труда и в соответствии с этим построения системы оплаты труда. Правильная организация труда и заработной платы должна обеспечить систематическое повышение производительности труда и рост заработной платы. При этом темпы роста производительности труда должны опережать темпы роста заработной платы.

2. Эффективное использование основных фондов предприятия и в первую очередь подвижного состава. Последнее достигается путем внедрения новых, более прогрессивных форм и методов организации автомобильных перевозок, позволяющих повысить эксплуатационные показатели работы автомобилей, а следовательно, повысить производительность подвижного состава и снизить себестоимость перевозок.

3. Проведение систематической работы по техническому совершенствованию производства путем:

Оснащения автотранспортного предприятия новыми моделями подвижного состава, имеющими более высокие технико-экономические качества;

Реконструкции и строительства новых производственных помещений, позволяющих более эффективно осуществлять техническое содержание подвижного состава;

Оснащения автотранспортного предприятия современным оборудованием, внедрения передовой технологии технического обслуживания и ремонта, механизации и автоматизации перевозочного и гаражных процессов.

1. Улучшение планирования работы автотранспортных предприятий (определение наиболее эффективных плановых показателей, улучшение планирования загрузки автомобилей и т.д.).

2. В области хозяйственно-финансовой деятельности необходимо:

- повседневно проводить работу по экономии материальных и трудовых ресурсов, ликвидации непроизводительных расходов и устранению потерь на производстве;

- строго соблюдать финансовую дисциплину;

- шире внедрять внутрихозяйственный расчет (в колонны, цехи, бригады и т.д.), как метод, направленный на получение наилучших показателей работы при наименьших затратах в производстве.

Пассажирские АТП (автобусные) обычно располагаются в местах наибольшего количества маршрутов с целью получения наименьших нулевых пробегов и строятся в виде одноэтажных зданий промышленного типа.

Таксомоторные АТП располагают в центральных зонах городов и строят одноэтажными и многоэтажными. Многоэтажные здания позволяют снизить размеры земельных участков, что очень важно при строительстве объектов в городской черте.

Наряду с комплексными АТП значительное распространение получили автообслуживающие и авторемонтные предприятия, которые являются специализированными предприятиями автомобильного транспорта, выполняющие определенные функции технического обеспечения автомобилей:

1) хранение,

2) техническое обслуживание,

3) ремонт.

К автообслуживающим предприятиям относятся: гаражи-стоянки, станции технического обслуживания, автозаправочные станции, пассажирские и грузовые станции, транспортно-экспедиционные предприятия.

Гаражи-стоянки представляют собой специализированные предприятия по хранению автомобилей. Иногда в них выполняются работы по техническому обслуживанию (в объеме ежедневного обслуживания и ТО-1) и снабжению эксплуатационными материалами.

Гаражи-стоянки общего пользования предназначаются для хранения автомобилей, принадлежащих преимущественно индивидуальным владельцам. Они могут быть домовые, квартальные, районные, а также строиться для временного хранения автомобилей с целью разгрузки улиц и площадей городов (у вокзалов, стадионов, торговых центров и т.д.).

Станции технического обслуживания автомобилей являются специализированными предприятиями, выполняющими техническое обслуживание, текущий ремонт автомобилей, снабжение запасными частями и некоторыми эксплуатационными материалами. По производственному признаку они делятся на станции технического обслуживания грузовых, легковых автомобилей и смешанного типа. По территориальному признаку они делятся на городские, районные и дорожные. Автозаправочные станции являются специализированными предприятиями по снабжению подвижного состава эксплуатационными материалами: топливом, маслом для двигателей, трансмиссионными маслами, консистентными смазками и др. Автозаправочные станции специализируются по виду заправляемого топлива: бензин, дизельное топливо, газобаллонное топливо. По территориальному признаку их делят на городские, районные и дорожные. Пропускная способность станции определяется количеством заправочных колонок и их производительностью.

Авторемонтные и агрегатно-ремонтные заводы и мастерские являются специализированными предприятиями по капитальному ремонту полно комплектных автомобилей или отдельных агрегатов. Авторемонтные мастерские, как правило, имеют производственную программу до 1000 приведенных капитальных ремонтов в год, авторемонтные заводы – свыше 1000. Авторемонтные мастерские ремонтируют подвижной состав АТП, расположенных в черте определенного района, города и иногда и области; авторемонтные заводы могут обслуживать АТП ряда областей. Мастерские и ремонтные заводы могут быть специализированные на ремонте одного или двух (и более) типов автомобилей. Это позволяет применить высокопроизводительное оборудование, поточные методы производства, что обеспечивает хорошее качество ремонта и невысокую его стоимость. Технико-экономические показатели ремонтного производства зависят от его мощности: с увеличением мощности показатели улучшаются. Шиноремонтные заводы и мастерские являются специализированными предприятиями, выполняющими все виды ремонтов покрышек и камер и восстановление их.

Специализированные мастерские и цехи централизованно выполняют капитальный ремонт узлов и механизмов автомобилей, восстановление изношенных деталей (сваркой, наплавкой, гальваническими покрытиями и др.), кузовные и окрасочные работы. По ведомственной принадлежности авторемонтные предприятия делятся на предприятия общего пользования, входящие в систему ведомств и принадлежащие отдельным министерствам. Ремонтные предприятия общего пользования имеют значительно большую мощность и высокие технико-экономические показатели. Ведомственное предприятия, как правило, меньшей мощности, так как имеют ограниченную возможность получения ремонтного фонда, на них применяется менее производительное оборудование. По этим причинам ведомственные ремонтные предприятия имеют более высокую себестоимость ремонта автомобилей и худшие технико-экономические показатели.

1.2 Особенности технического обслуживания и ремонта топливной аппаратуры

1.2.1 Диагностирование и регулировочные работы по системе питания

Техническое состояние механизмов и узлов системы питания двигателя существенно, влияет на его мощность и экономичность, а следовательно, и на динамические качества автомобиля.

Характерными неисправностями систем питания карбюраторного или дизельного двигателя являются: нарушение герметичности и течь топлива из топливных баков, и топливо проводов, загрязнение топливных и воздушных фильтров.

Наиболее распространенными неисправностями системы питания дизельных двигателей являются износ и раз регулировка плунжерных пар насоса высокого давления и форсунок, потеря герметичности этих агрегатов. Возможны также износ выходных отверстий форсунки, их за коксование и засорение. Эти неисправности приводят к изменению момента начала подачи топлива, неравномерности работы топливного насоса по углу и количеству подаваемого топлива, ухудшению качества распыливания топлива форсункой.

В результате перечисленных неисправностей повышается расход топлива и увеличивается токсичность отработавших газов.

Диагностическими признаками неисправностей системы питания являются:

- затруднение пуска двигателя,

- увеличение расхода топлива под нагрузкой,

- падение мощности двигателя и его перегрев,

- изменение состава и повышение токсичности отработавших газов.

Диагностика систем питания дизельных двигателей проводится методами ходовых и стендовых испытаний и оценки состояния механизмов и узлов системы после их демонтажа.

При диагностике методом ходовых испытаний определяют расход топлива при движении автомобиля с постоянной скоростью на мерном горизонтальном участке (1 км) шоссе с малой, интенсивностью движения. Чтобы исключить влияние подъемов и спусков, выбирают маятниковый маршрут, т. е. такой, на котором автомобиль движется до конечного пункта и возвращается по той же дороге. Количество израсходованного топлива измеряют с помощью расходомеров объемного типа. Диагностирование систем питания можно проводить и одновременно с испытанием тяговых качеств автомобиля на стенде с беговыми барабанами.

Расходомеры применяют не только для диагностики системы питания, но и для обучения водителей экономному вождению.

Токсичность отработавших газов двигателей проверяют на холостом ходу. Для дизельных двигателей при этом используются фотометры (дымомеры) или специальные фильтры.

Дымность отработавших газов оценивается по оптической плотности отработавших газов (ГОСТ 21393—75), которая представляет собой количество света, поглощенного частицами сажи и другими светопоглощающими дисперсными частицами, содержащимися в газах. Она определяется по шкале прибора. Основой прибора является прозрачная стеклянная труба, которую пересекает световой поток. Степень поглощения света зависит от задымленности газов.

Отбор исследуемых газов осуществляется с помощью газоотборника, устанавливаемого в измерительной трубе, которая через ресивер соединяется с выхлопной трубой двигателя. Для повышения давления в измерительной трубе она может быть при необходимости оборудована заслонкой.

Измерение дымности проводится при ТО после ремонта или регулировки топливной аппаратуры на неподвижно стоящем автомобиле в двух режимах работы двигателя на холостом ходу свободного ускорения (т.е разгона двигателя от минимальной до максимальной частоты вращения вала) и максимальной частоты вращения вала. Температура отработавших газов не должна быть ниже 70°С.

Дымность отработавших газов у автомобилей КамАЗ их модификаций в режиме свободного ускорения не должна превышать 40%, а на максимальной частоте вращения 60%.

Диагностирование системы питания дизельных двигателей включает в себя проверку герметичности системы и состояния топливных и воздушных фильтров, проверку топливо подкачивающего насоса, а также насоса высокого давления и форсунок.

Герметичность системы питания, дизельного двигателя имеет особое значение. Так, подсос воздуха во впускной части системы (от, бака до топливоподкачивающего насоса) приводит к нарушению работы топливоподающёй аппаратуры, а не герметичность части системы, находящейся под давлением (от топливо подкачивающего насоса до форсунок) вызывает подтекание и перерасход топлива.

Впускную часть топливной магистрали проверяют на герметичность с помощью специального прибора-бачка. Часть магистрали; находящуюся под давлением, можно проверять опрессовкой ручным топливоподкачивающим насосом или визуально при работе двигателя на частоте вращения холостого хода.

Состояние топливных и воздушных фильтров проверяют визуально.

Топливоподкачивающий насос и насос высокого давления про веряют на стенде дизельной топливоподающей аппаратуры СДТА. При испытаниях и регулировке на стенде исправный топливоподкачивающий насос должен иметь определенную производительность при заданном противодавлении и давление при полностью перекрытом топливном канале (стенда производительность должна быть не менее 2,2 л/мин при противодавлении 150 — 170 кПа и давлении при полностью перекрытом канале 380 кПа). Топливный насос высокого давления проверяют на начало, равномерность и величину подачи топлива в цилиндры двигателя. Для определения начала подачи топлива применяют моментоскопы — стеклянные трубки с внутренним диаметром 1,5 — 2,0 мм, устанавливаемые на выходном штуцере насоса, и градуированный диск (лимб), который крепится к валу насоса. При проворачивании вала секции насоса подают топливо в трубки моментоскопов. Момент начала движения топлива в трубке первого цилиндра фиксируют по градуированному диску. Это положение принимают за 0° — начало отсчета. Подача топлива в последующие цилиндры должна происходить через определенные углы поворота вала в соответствии с порядком работы цилиндров двигателя. Для двигателя 740 автомобиля КамАЗ порядок работы цилиндров 1 — 5 — 4 — 2 — 6 — 3 — 7 — 8, подача топлива в пятый цилиндр (секцией насоса 8) должна происходить через 45°, в четвертый (секцией 4) — 90°, во второй (секцией 5) — 135°, в шестой (секцией 7) — 180°, в третий (секцией 3)— 225°, в седьмой (секцией 6). — 270° и восьмой (секцией 2) — 315°. При этом допускается неточность интервала между началом подачи топлива каждой секцией относительно первой не более 0,5°.

Количество топлива, подаваемого в цилиндр каждой из секцией насоса при испытании на стенде, определяют с помощью серных мензурок, Для этого насос устанавливают на стенд и зал насоса приводится во вращение электродвигателем стенда. 1спытание проводится совместно с, комплектом исправных и отрегулированных форсунок, которые соединяются с секциями насоса трубопроводами высокого давления одинаковой длины (600±2 мм). Величина цикловой подачи (количество топлива, подаваемого секцией за один ход плунжера) для двигателя 740 КамАЗ должна составлять 72,5—75,0 мм3 /цикл. Неравномерность подачи топлива секциями насоса не должна превышать 5%.

Форсунки дизельного двигателя проверяют на стенде НИИАТ-1609 на герметичность, давление начала подъема иглы и качество распыливания топлива. Стенд состоит из топливного бачка, секции топливного насоса высокого давления и манометра с пределами измерения до 40 МПа. Плунжер секции насоса приводится в движение вручную с помощью рычага. Для проверки форсунки на герметичность затягивают ее регулировочный винт, после чего с помощью секции насоса стенда создают в ней давление до 30 МПа и определяют время падения давления от 30,0 до 23,0 МПа. Время падения давления для изношенных форсунок не должно быть менее 5 с. Для форсунок с новым распылителем оно составляет не менее 20 с. На том же приборе проверяют давление начала подъема иглы форсунки. Для этого в установленной на стенд форсунке с помощью секции насоса прибора повышают давление и определяют величину его, соответствующую началу впрыска топлива. У двигателей 740 КзмАЗ впрыск топлива должен начинаться при 17,6 МПа

На работающем двигателе давление начала подъема иглы можно определить с помощью максиметра, который по принципу действия аналогичен форсунке, но регулировочная гайка имеет микрометрическое, устройство с нониусной шкалой, позволяющее точно фиксировать давление начала подъема иглы. Этот прибор устанавливают между секцией топливного насоса высокого давления и проверяемой форсункой. Добиваясь одновременности впрыска топлива форсункой и максиметром, по положению микрометрического устройства определяют, при каком давлении он происходит.

На приборе НИИАТ-1609 проверяют и качество распыливания топлива форсункой. Топливо, выходящее из сопел распылителя, должно распыливаться до туманообразного состояния и равномерно распределяться по всему конусу распыливания.

Перспективным методом диагностики топливной аппаратуры дизелей является измерение давления топлива и виброакустического импульса в звеньях топливоподающей системы. Для измерения давления между трубкой высокого давления и форсункой системы питания дизеля устанавливают датчик давления. Для измерения виброимпульсов на грани нажимной гайки трубки высокого давления монтируется соответствующий вибродатчик. Осциллограммы, полученные на исправном и неисправном комплектах топливной аппаратуры, различаются (главным образом по амплитудам). Сравнение осциллограмм проводится путем оценки их амплитудно-фазовых параметров. Возможно и визуальное сравнение.

Осциллографический метод позволяет оценить: углы опережения, начала подачи, впрыска, техническое состояние форсунок, нагнетательного клапана и автоматической муфты опережения впрыска. Следует отметить, что измерение изменения давления, хотя и обладает высокими информативностью и точностью, менее пригодно в условиях эксплуатации, чем виброметод из-за своей нетехнологичности (необходима разборка). Метод диагностики топливной аппаратуры по параметрам вибрации более универсален, технологичен (не требует разборки) и достаточно информативен.

Достоверность определения технического состояния топливной аппаратуры не менее 90%. Трудоемкость диагностирования одного комплекта аппаратуры около 0,3 ч.

1.2.2 Регулировочные работы по системам питания дизельного двигателей.

Перед началом регулировочных работ необходимо устранить выявленные при проверке систем неисправности. Наиболее характерными для дизельного двигателя являются устранение негерметичности в топливопроводах и агрегатах, промывка и очистка топливных и воздушных фильтров.

У дизельного двигателя проводят регулировку топливного насоса высокого давления и форсунок. Количество топлива, подаваемого секцией, регулируют, вращая плунжер вместе с поворотной втулкой относительно зубчатого венца и измен, тем самым активный ход плунжера. Момент начала подачи топлива секцией регулируют, ввертывая или завертывая регулировочные болты толкателя. Давление впрыска форсунки регулируют путем изменения толщины регулировочных шайб, установленных под пружину (у двигателей 740 КамАЗ).

1.3 Техническая характеристика

1.3.1 Техническая характеристика автомобиля

| показатели | КамАЗ 5320 |

| Общие данные | |

| Колесная формула | 6х4 |

| Колесная база (м) | 3.19+1.32 |

| Весовые параметры и нагрузки, кг: | |

| Полная масса | 21250 |

| Полная масса автопоезда | 35000 |

| нагрузка на передний мост | 5700 |

| нагрузка на заднюю тележку | 15550 |

| Грузоподъёмность шасси | 12750 |

| Двигатель: | |

| Расположение цилиндров | V-образное |

| Число цилиндров | 8 |

| Рабочий объем (см3) | 10857 |

| Номинальная мощность (л.с.(кВт) при об/мин) | 220(162)2600 |

| Максимальный крутящий момент (Н·м при об/мин) | 667/1500 |

| Диаметр цилиндра и ход поршня, мм | 120/120 |

| Степень сжатия | 17 |

| Система питания: | |

| Вместимость топливных баков, л | 250 + 125 |

| Электрооборудование: | |

| Напряжение, B | 24 |

| Аккумуляторы, В/Ачас | 2х12/190 |

| Генератор, В/Вт | 28/1000 |

| Сцепление: | |

| Тип | диафрагменное, двухдисковое |

| Привод | гидравлический с пневмоусилителем |

| Диаметр накладок, мм | 350 |

| Коробка передач: | |

| Тип | механическая, десятиступенчатая |

| Управление | механическое |

| Раздаточная коробка: | |

| Тип | механическая, двухступенчатая |

| Управление | пневматическое |

| Передаточные числа: | |

| первая передача (низшая) | 1,692 |

| вторая передача (высшая) | 0,917 |

| Тормоза: | |

| Тип | пневматическая |

| диаметр барабана, мм | 400 |

| Ширина тормозных накладок, мм | 140 |

| Суммарная площадь тормозных накладок, кв.см | 6300 |

| Колеса и шины: | |

| Тип шин | пневматические, с регулированием давления |

| Размер обода | 7,5-20 (190-508) |

| Размер шин | 11.00 R20 (300 R508) |

| Кабина: | |

| Тип | передняя, расположенная над двигателем, |

| Характеристика автопоезда: | |

| Максимальная скорость, не менее, км/ч | 80 |

| Наибольший преодолеваемый подъем, не менее, % |

18 |

1.3.2 Характеристика топливной системы двигателя автомобиля КамАЗ-5320

Топливная система дизельного двигателя КамАЗ-740 включает:

1) топливный бак - емкостью 250 л;

2) фильтр грубой очистки - установлен на топливоподкачивающем насосе, очищает топливо перед входом его в топливоподкачивающий насос, имеет посменный (периодически очищаемый) войлочный фильтрующий элемент;

3) топливоподкачивающий насос - поршневого типа (двухстороннего действия), с приводом от эксцентрика кулачкового вала ТНВД имеет впускной и выпускной клапаны;

4) насос ручной подкачки - поршневого, типа с приводом от штока рукоятки ручной подкачки, установлен на топливо подкачивающем насосе;

5) фильтр тонкой очистки — двухступенчатый со сменным бумажным фильтрующим элементом;

6) ТНВД - плунжерного, типа, восьмисекционный, с регулированием активного хода плунжера по концу подачи, порядок работы секций и моменты впрыска топлива, осуществляемые отдельными секциями, -8-4-5-7-3-6-2-1 и 0-45-90-135-180-270-315 по углу поворота кулачкового вала ТНВД, имеет привод от коленчатого вала через шестерни распределительного механизма и муфту привода, имеет внешнюю систему смазки;

7) регулятор частоты вращения коленчатого вала двигателя- всережимный, центробежного типа с ограничением максимальной и минимальной частот вращения, имеет привод от кулачкового вала ТНВД,

8) муфта опережения впрыска - центробежного типа, крепится на конце кулачкового вала ТНВД через приводную шайбу;

9) форсунки - закрытые безштифтовые (с игольчатым распылителем), с регулировкой давления начала впрыска пружиной и регулировочным болтом, давление начала впрыска - 17,5 МПа,

10) система обратного слива просочившегося топлива с форсунок - включает топливопроводы и перепускной клапан, через который также излишки топлива из корпуса ТНВД под небольшим избыточным давлением сливаются в топливный бак.

1.3.3 Эксплуатационные материалы

1.3.3.1 Топливо

При эксплуатации автомобиля в зависимости от температуры окружающего воздуха необходимо использовать дизельное топливо в соответствии с приведенными ниже данными.

| Температура окружающего воздуха, °С, не ниже | 0 | минус 20 | минус 30 | минус 50 |

| Дизельное топливо | Л-0,2-40; Л-0,5-40 |

3-0,2-35; 3-0,5-35 |

3-0,2-45; |3-0,5-45 |

А-0,2 А-0,2 |

При отсутствии основной марки топлива допускается применять топливо ТС-1 (ГОСТ 10227—62) при температуре окружающего воздуха от минус 20 до минус 55°С.

При температуре выше минус 20°С допускается кратковременное применение этого топлива (не более 10 % от общего ресурса).

1.3.3.2 Смазочные материалы

Надежная работа автомобиля гарантируется при условии применения рекомендуемых заводом марок масел, указанных в химмотологической карте периодичности смазывания автомобиля.

Помните, что масла, рекомендуемые в качестве заменителей, уступают по эксплуатационным качествам маслам основных марок.

Применять дублирующие марки смазочных материалов допускается только в исключительных случаях, при отсутствии основных марок смазочных материалов. При использовании новой марки смазочного материала старый смазочный материал полностью удалить из узла. При использовании дублирующих марок пластичных смазочных материалов сроки обслуживания сократить соответственно с ТО-2

на ТО-1, с СТО на ТО-2.

1.3.3.3 Охлаждающая жидкость

При выпуске автомобиля с завода система охлаждения двигателя заполнена охлаждающей жидкостью ТОСОЛ-А40. Жидкости ТОСОЛ-А40 и ТОСОЛ-А65 представляют собой водные растворы антифриза ТОСОЛ-А в указанных ниже соотношениях.

| Охлаждающая жидкость | Состав раствора по объему, % | Температура замерзания, минус °С |

Плотность при плюс 20°С, г/см3 | |

| ТОСОЛ-А | Дистиллирован-ная вода | |||

| ТОСОЛ-А | 100 | 35 | 1,12.. .1,14 | |

| ТОСОЛ-А40 | 56 | 44 | 40 | 1,078...1,085 |

| ТОСОЛ-А65 | 65 | 35 | 65 | 1,085...1,095 |

Охлаждающая жидкость ТОСОЛ-А – это концентрированный этиленгликоль, содержащий антикоррозионные и антипенные присадки; нетоксичен, огнеопасен.

1.3.3.4 Жидкость для очистки ветровых стекол

Жидкость НИИСС-4 представляет собой смесь дистиллированной воды и раствора сульфанола в изопропиловом спирте. Водный раствор применяют для заправки бачка омывателя при температурах от плюс 5 до минус 40°С. При температурах выше плюс 5°С используют профильтрованную воду.

В зависимости от температуры воздуха бачок омывателя заполняют жидкостью, разбавленной водой, в соотношениях, указанных ниже.

Без разбавления водой жидкость НИИСС-4 не применяют, так как совместное воздействие концентрата, атмосферных загрязнений и ультрафиолетового излучения изменяет цвет лакокрасочного покоытия автомобиля.

| Температура окружающего воздуха, °С | +5...-5 | -6.. .-10 | -11. ..-20 | -21. ..-30 | -31. ..-40 |

| Состав по объему в частях: НИИСС-4 | 1 | 1 | 1 | 1 | 2 |

| вода | 9 | 5 | 2 | 1 | 1 |

1.3.3.5 Этиловый спирт

Этиловый технический спирт (ГОСТ 17299-78) применяют при температуре ниже плюс 5°С для заправки предохранителей от замерзания конденсата пневматического привода тормозных систем.

1.3.3.6 Гидротормозная жидкость

Вследствие особенностей химического состава жидкости «Нева» не допускается смешивать ее с гидротормозными жидкостями других марок.

Гидротормозную жидкость применяют для заправки гидропривода выключения сцепления.

1.3.3.7 Электролит

Водный раствор аккумуляторной серной кислоты — электролит должен соответствовать ГОСТ 667-73 или ГОСТ 6709-72.

Электролит применяют для заправки аккумуляторных батарей, плотность его должна соответствовать сезонным и климатическим условиям эксплуатации.

1.3.4 РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ ГОРЮЧЕ-СМАЗОЧНЫХ МАТЕРИАЛОВ И СПЕЦИАЛЬНЫХ ЖИДКОСТЕЙ ЗАРУБЕЖНОГО ПРОИЗВОДСТВА

1.3.4.1 Эквиваленты смазочных материалов и специальных жидкостей зарубежного производства

| Продукт советского производства | Классификация | США | Соответствующий зарубежный сорт продукта | ||||||||

| British Petroleum | Castrol | Esso | Mobil | Shell | Teboil | Agip | |||||

| APJ | SAE | ||||||||||

| Масла моторные М-10Г2 к ГОСТ 8581-78 |

СС | SAE 30 | MIL-L-2104B | ВР Vanellus | Castrol CRB 30 HD | Essolube 5DX*SAE 20W/30 | Mobil Delvac 1230 | Shell Rotella SX oil | Teboil HPO | Agip F.I. Diesel Camma | |

| М-8Г2

к ГОСТ 8581-78 |

СС | SAE 20W | MIL-L-2104B | ВР Vanellus | Castrol CRB 20 HD | Essolube 5DX* SAE 20W/30 | Mobil Delvac 1220 | Shell Rotella SX oil SAE 20W/20 | Teboil HPO SAE 20W/30 | Agip F.I Diesel Camma SAE 20W/30 | |

| М-6з/10В (ДВ-АСЗ-10В) |

СС | SAE 10W/30 | M1L-L-2104C M1L-L-45199B | ВР Super Viscostatic SAE 10W/40 | Castrolite 10W/30HD* | Esso extra motor oil SAE 10W/30 | Mobil Special SAE 10W/30 | Shell X- 100 SAE 10W/30 | Teboil Silver Low cash super motor oilSAE 10W/30 | Agip F.I. Super Motor oil Multi-grade10W/40 | |

| М-10ДМ | сд | SAE30 | MIL-L-2104C | Vanellus oil MS-3 30; Energol Diesel S-3 30 | Agricastrol HDD 30 | Standard HD-3 30; Essolube DX-3 30 | Mobil oil Universal 30; Mobil Delvac 1330 | Rimula CT30 | — | F-l Diesel Sigma 30 | |

| М-8ДМ | сд | SAE 20W | — | — | — | — | Mobil Delvac 1320 | Rimula CT20W | — | — | |

| Масла трансмиссионные | |||||||||||

| ТСп-15К ГОСТ 23652-79 | GL-3 | SAE90 | MIL-L-2105B | BP Gear oil EP SAE 90 | Castrol ST90 | Esso Gear oil EP90 | Mobillube HD | Shell Spirax 90 EP | Teboil Hipoid SAE 80W/90 | — | |

| Тап-15В ГОСТ 23652-79 |

GL-3 | SAE90 | MIL- L-2 105В | BP Gear oil EP SAE 90 | Castrol ST90 | Esso Gear oil EP90 | Mobillube С 90 | Shell Spirax 90 EP | — | Agip F. 1. Rotra | |

| ТСп-10 ГОСТ 23652-79 |

GL-3 | SAE80 | MIL-L-21105В | BP Muiti Gear oil 80/90 EP | Castrol SCL (80 EP) | Esso Gear oil CP 80 | Mobillube CX SAE 80 | Shell Spirax 80 EP | — | Agip F. I. Rotra | |

| Спецжидкости | |||||||||||

| Масло для гидросистем автомобиля марки «Р» | GL-2 | SAE 75W | — | BP ATF Type A, Suffix A | Castrol TQ Type A, Suffix A | Esso Torque Fluid 40 | Mobilfluid 93, Mobil DTE 11 | Shell Tellus Т 23 | Teboil Fluid A | BP Energol HL50 | |

| Амортиза-торная жидкость АЖ-12Т ГОСТ 23008-78 |

MIL-F-17111 (Nord) | BP Aero Hydraulic 2 | Castrolaero Fluid 8528 | Aviation utillity oil, DEF 2901 A | — | Aeroshell Fluid 1 | Tebo hidraulic oil 55 |

— | |||

| Гидравли-ческое масло МГЕ-10А | MIL-H-5606C | BP Aero Hydraulic 1 | Castrolaero 585 В Grade 1 | Univis J-43 | Mobil HPA | Aeroshell Fluid 41 | — | — | |||

| Масло веретенное АУ ГОСТ 1642-75 |

MIL-H-6083B | BP Energol HL50 | — | Esso Univis 40 | Mobil Avrex 903 Mobilfluid 93 | Aeroshell Fluid 7; Shell Vitrea 21 | — | — | |||

| Масло гидравли-ческое АУП | MIL-H-6083C | — | Castrolaero fluid 5575; | Univis PJ-42 | Mobilfluid 93 | Aeroshell Fluid 7; Shell Tellus 21 | — | — | |||

| Автомобиль-ная тормозная жидкость ГТЖ-22М | E/L-1410b | Pentosin Super Fluid J 1703-R | Castrol Hyspin P Castrol Girling BrakeFluid (Green) |

Atlas Brake Fluid CD | Mobil Hydraulic Brake Fluid | Shell Donax В | — | Agip F-l Brake Fluid Super HD | |||

| Гидротормоз-ная жидкость «Нева» | — | Energol Brake Ruid | — | — | Mobil Hydraulic Brake Fluid 550 | — | Jarruneste Teb- Brake | — | |||

| Антифриз ТОСОЛ-А40 | — | — | — | — | — | — | — | Fi Antifreese SAE 78R3 |

|||

| Охлажда-ющая низкозамерзающая жидкость марки 40 ГОСТ 159-52 | MIL-E-5559 BS 3150, copt AL-3 | — | — | — | — | — | — | — | |||

| Спирт этиловый технический ГОСТ 18300-72 | MIL-L-8243A (USAF) | — | — | — | — | — | — | — | |||

| Смазки | |||||||||||

| Литол-24 ГОСТ 21150-75 | MIL-G-0924C (США) 3107 BXG-279 (Англия) | Energrease L2 Multipurpose; Energrease LS3 | Spheerol AP3; Castrolease LM |

Beacon 3 Unirex 3; Essoroller 2 | Mobilgrease 22; Mobilgrease BRB; Mobillux 3 | Retinax A Atvania 3 R3; Alvania RA; Gyprina 3; Caprina RA | Teboil Universal EP | — | |||

| Смазка № 158 | — | Energrease L2 Multipurpose; Energrease LS3 | — | Beacon 2 | Mobilgrease Special and MP | Retinax A | Teboil Universal M | — | |||

| Солидол синтетичес-кий С ГОСТ 4366-76 |

MIL-G-10924C | Energrease C2, C3; Energrease GP2,GP3; Energrease PR2, PR3 | Helveum 2, 3; Spheerol L Gastrolease WP; Impervia GS | Chasuis XX; Cazar K2; Estan 2 | Mobilgrease AAN2 Greasrex D 60; Gargoyle В N2 | Unedo 2; 3; Livona 3; Blameta 2, 3 | — | — | |||

| Пресс-соли-дол синтетичес-кий С ГОСТ 4366-76 |

MIL-G-10924C | Energrease C1,CA; Energrease GP1 | Castrolease CL; Helveum 1; Castrolease Т | Chassis L, H; Cazar Kl; Estan 1; Maroleum 1 |

Mobilgrease AAN 1 | Unedo 1; Blameta 1; Retinax С | — | — | |||

| Солидол жировой Ж ГОСТ 1033-79 | MIL-G-10924C | Energrease C2, C3; Energrease GP2, GP3; | Helveum 2, 3; Spheerol L Castrolease WP Impervia GS | Chassis XX; Cazar K2; Estan 2 | Mobilgrease AAN2 Greasrex D60; Gargoyle В N2 | Unedo 2 3; Livona 3; Blameta 2, 3 |

— | — | |||

| Пpecc-солидол жировой Ж ГОСТ 1033-79 | MIL-G-10924C | Energrease PR2, PR3 Energrease C1,CA; Energrease GP1 |

Helveum 1; Castirolease CL; Castrolease Т |

Chassis L, H; Cazar Kl; Estan 1; Maroleum 1 | Mobilgrease AANI | Unedo L Blameta Retinax С | — | — | |||

| Смазка графитная УСсА ГОСТ 3333-80 | VV-G-671d, Сорт Grease 3 | Energrease C2G, C36; Energrease GP 2-G, GP3-G | Helveum 2 Graphited; Spheerol LG Castrolease Graphited | Van Estan 2 | Graphited N 3 |

Barbateia 2, 3, 4 |

— | — | |||

| Смазка жировая 1-13 | MIL-G-10924С | Energrease N2, N3; Energrease RBB2, RBB3; Energrease HTS | Spheerol S; Spheerol HS Castrolease CS; Castrolease WB;Impervia MM2, MM3 | Andok M 275; Andok B; Andok 260 | Mobilgrease BRB N 3; Mobilgrease BRB Lifetime | Nerita 2, 3; Retinax H; Albida 2, 3 | — | — | |||

| Смазка ЦИАТИМ-201 ГОСТ 6267-74 | MIL-G-7711A Amd. 1 | — | — | Beacon 325 | Mobilgrease BRB Zero | Aeroshell Grease 6 | — | — | |||

| Смазка ЦИАТИМ-221 ГОСТ 9433-80 | MIL-G-81322А | — | — | — | Mobilgrease 24** | Aeroshell 15**, Aeroshell ISA | — | — | |||

* Масла с более высоким уровнем моторных свойств. ** Смазка по составу существенно отличается от отечественной. |

|||||||||||

1.3.4.2 Эквиваленты горючего, смазочных материалов и специальных жидкостей, изготовляемых в странах Восточной Европы

| Продукт советского производства | Индекс | Соответствующий зарубежный сорт продукта | |||||||||||||||

| Германия | Чехо-Словакия | Польша | Венгрия | Румыния | Болгария | СФРЮ | |||||||||||

| Топлива | |||||||||||||||||

| Топливо дизельное летнее ГОСТ 305-82 Л-0,2-40, Л-0,5-40 |

Т-161 | DK-1 TGL 4938 |

Сорт NM-30 V CSN 65 6506 |

IZ-50/DZ TWT-RNJe- 2/75; ILS, PN-67/C-96048; IZ-20, PN-67/C-86048 |

Gasolaj konnyu MSZ 1627-74 | Дизельное топливо-5, дизельное топливо- 1 5 STAS 240-66 | Сорт А, отн- 178-66 |

||||||||||

| Топливо дизельное зимнее ГОСТ 305-82 3-02 минус 35°С, 3-05 минус 35°С, 3-02 минус 45°С, 3-05 минус 45°С |

Т- 160 | Sonder-Dieselkraft-stoff** M-11061; DK-3* TGL 4938 | Сорт NM-30** V CSN 65 6506 NM-45 V CSN 65 6506 |

IZ-50/DZ DZ-K-30* 2/75; IZ-35, PN-67/C. 96048 IZ-50 PN-67/C 96048 |

Дизельное топливо-35 STAS 240-66 Дизельное топливо-45 NID 3535-66 | ||||||||||||

| Моторные масла | |||||||||||||||||

| М-10Г2

к ГОСТ 8581-78 М-8Г2 к ГОСТ 8581-78, М-бз/ЮВ (ДВ-АСЗп-10В) |

MD-302 TGL 21148/07 |

M6 ADS 11 PND23-112-68 | Superol CC SAE 30 PN-74/C-96048 Superol CC SAE 10W/30 PN-74/C-96088 |

DS-2-60 MF 11-74 OKGT; ЕМД-13*** DS-2-40 MF 11-74 OKGT |

— | — | Calax Super (S-3) Jus В.Н.З. 169 Tip «D» | ||||||||||

| Масло трансмиссионное для коробок передач ТСп-15К ГОСТ 23652-79 | Schmierol GL 125 TGL 21160 | PP7, V CSN 65 6641 |

Hipol 15, PN/G-96100 u ZN-64/ MPCh/ NF-86 | C-90, MSZ 13239/2-73 | Т-90 ЕР-2 STAS 8960/71 | Улита 90, БДС 9797-72 |

Hipol SAE 80. SAE 90 JUS B.H3. 302 Tip Mp-4 | ||||||||||

| Масла трансмиссионные для ведущих мостов ТСп-15К, ТАп-15В ГОСТ 23652-79 | Schmierol CL 125, TGL 21 160 | Olej auto-mobilovy prevodovy PP90, TPD 23-119-72 | Hipol 15, PN/C-96100 u ZN-64/ MPCh/ NF-86 |

Hy-k-90 MSZ 13239/41-73 | Т-90 ЕР-2 Special NID 3805-70 |

Улита 90, ЕР, БДС 9797-72 |

Hipol SAE 80. SAE 90 JUS B.H3. 302 Tip Mp-4 | ||||||||||

| Масло для гидросистем автомобиля марки «Р» | Hidro 20/75-40 HLP20 | Olej travanlivy H 3, PND 23-107-73 | Boxol-26 BN-73/ 0635-35 | Hidrofluid A, Termeks-zam: 55-33-93 | |||||||||||||

| Масло гидравличес-кое АУП, | Hydraulik-ol HLP 20, TGL 17542/03 |

Olej mas-znynowy 10 Z, PN-67C-96071 | Hidroko-mol P-20, NIMSZ 60032/3-76 (до минус 15°C) | Масло НА-9 STAS 8853- 72 |

|||||||||||||

| Амортизатор-ная жидкость АЖ-12Т ГОСТ 23008-78 | Olej do amortyza-torow Norma BN-70/0536-24 (от минус 40 до плюс 130°С) | Lokharito-olaj MSZ 13238 (до минус 25°C) | |||||||||||||||

| Гидротормозная жидкость «Нева» | — | — | Plyny НЗ, PN-70/C-4005 | — | — | ||||||||||||

| Масло трансмиссионное северное ТСп-10 ГОСТ 23652-79 | Schmierol GL60 TGL 2 1160 |

Olej auto-mobilovy prevodovy PP 80, TPD 23-119-72 | Hipol 10 PN-66/C-96075 | T-80 EP, STAS 8960-71 | Улита 80ЕР, БДС 9797-72 | ||||||||||||

| Масло индустриальное 20А ГОСТ 20799-75 для гидросистемы механизма подъема платформы (летом) | H-20 | OL-J2 V CSN 65 6610 |

Hidro-20 NIMSZ 60032/2 | T-20 MSZ 7747 | H-19 | MMO-12 ММО-20 | |||||||||||

| Масло индустриальное 12А ГОСТ 20799-75 для гидросистемы механизма подъема платформы (зимой) | TRF | OL-J1, ON-1, CSN 65 6680 |

ММН-12 | ||||||||||||||

| Охлаждающая низкозамерзающая жидкость марки 40 ГОСТ 159-52 | Glysantin TGL 13665 | EG-40A PND 31-609-72 | Plin do chtodnic samocho-dowych PN-60/C-40006 | Antifriz 40 MSZ 924 | Охлаждающая жидкость STAS 8671-70 | ||||||||||||

| Антифриз ТО-СОЛ-А40 | Borygo ZN-68/ MPCh/ ТЕ 1302 | ~_ | |||||||||||||||

| Смазка Литол-24 ГОСТ 21150-75 | SWA 532, TGL 14819/0 3; SAA531, TGL 31171 | T-SP 2-3, PND 25-026-69 | LT-43, PN-72/C-96134 (до минус 20°C) LT-453 | IZS-3, MSZ 11710/4-761; Liton С 12/ 11, NIMSZ 60009-72; IZS-2, MSZ 11710/4-761 |

UM 175 LiGa3, STAS 8789-71 | ||||||||||||

| Солидол синтетический С ГОСТ 4366-76 | Maschinen-fett MR-2, MR-3, TGL 17746 |

T-K3, CSN 65 6911; T-Al, CSN 65 6946 | LT-12, PN- 72/C-96134; STP, PN 63/ C-96129; Maszynowy 2, PN 68/ C96130 |

KZS-2, MSZ 11710/2-76T | U85 СаЗ STAS 562-71; RUL 100 СаЗ, STAS 1608-72 |

Машинна К-2БДС 1415-72; Машинна К-3 БДС 1415-72 | |||||||||||

| Пресс-солидол синтетический С ГОСТ 4366-76 | SWA512, TGL 14819/03 |

T-N1. CSN 65 6916 | Maszynowy 2, PN 68/ C96130; STP, PN 63/ C-96129 | KZS-0/1, MSZ 11710/ 2-76T | U75 Ca2, U80 CaO, STAS 562-71 | Авто-1 БДС 8637-71 |

|||||||||||

| Солидол жировой Ж ГОСТ 1033-79 | Maschinen-fett MR-2, MR-3 TGL 17746 |

T-K3, CSN 65 6911; T- AL, CSN 65 6946 |

Maszynowy 2, PN-68/C-96130; LT-12, PN-72/ C-96134 | KZS-2, MSZ 11710/2-76T | U85, СаЗ, STAS 562-71; RUL 100 СаЗ, STAS 1608-72 | ||||||||||||

| Пресс-солидол жировой Ж ГОСТ 1033-79 | SWA 512, TGL 14819/03 | T-N1, CSN 65 6916 | Maszynowy 2, PN 68/ C96130; | KZS-0/1, MSZ 11710/ 2-76T | U75 Ca2, USOCaO, STAS 562-71 | Авто-1 БДС 8637-71 |

|||||||||||

| Смазка графитная УСсА, ГОСТ 3333-80 | Federnfett FF | T-G3, CSN 65 6912 | Grafitowany, PN-59/C-96153; Swar | KZS-3G, MSZ 11710/ 2-76T | Grafitate pentru D, NID 3308-64 | Графитна, БДС 6743-67 |

|||||||||||

| Смазка жировая 1-13 | SWA 532, TGL 14819/03 | T-PH2, CSN 65 6918; T-AV2, CSN 65 6946 | LT 1-13, PN-58/C-96125; LT-23 PN-72/C-96134 |

NSZ-2, MSZ 11710/3-76T | RULS 140NaCa3, STAS 1608-72 |

1-13 Верила; Висококапна 3, БДС 1414-60 КН-230, ОН 118/66 | |||||||||||

| Смазка 1ДИА-ТИМ-201 ГОСТ 6267-74 | SWD 712, TGL 14819/04 | LMP, PN- 63/C-96151 |

U 170 Li 2, STAS 8961-71 |

||||||||||||||

* Допускается к применению при температуре окружающего воздуха до минус 15 °С. ** Допускается к применению при температуре окружающего воздуха до минус 25 °С, *** Универсальное масло (для карбюраторных и дизельных двигателей). |

|||||||||||||||||

1.4 Технико-экономическая характеристика предприятия и исходные данные к проекту

АТП расположено в городской черте и выполняет следующие виды работ:

- перевозка грузов,

- Оказание транспортных услуг населению,

- оказание транспортных услуг организациям,

- ремонт грузовых автомобилей частных лиц,

- ремонт грузовых автомобилей организаций.

Атп заключило договоры:

- с Севгорводоканалом (водопровод и канализация),

- с Севтеплосеть (подача горячей воды и тепла),

- с Севэнерго (подача электроэнергии),

- с Севгоргазом (подача газа).

Исходные данные к курсовому проекту:

| Климат | Тёплый влажный климат |

| Условия эксплуатации | III категории |

| Количество автомобилей | 96 шт |

| Среднесуточный пробег | 166 км |

| Количество рабочих дней | |

| автомобилей | 276 дней в году |

| участка | 252 дня в году |

| Количество смен | |

| автомобилей | Автомобили работают в 2 смены |

| участка | Участок работает в 1 смену |

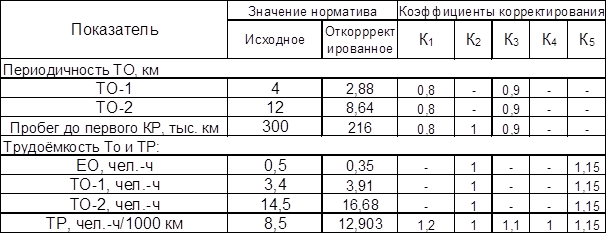

Таблица 1 – Показатели обслуживания

2 Расчетный раздел

2.1 Расчет производственной программы предприятия

Каждое АТП имеет определенную производственную мощность. Под ней понимается максимальное количество продукции определенной номенклатуры, которое может произвести производственная единица (предприятие, цех, участок) за год при заданном объеме и структуре основных фондов, совершенной технологии и организации производства и соответствующей квалификации кадров.

Производственная мощность АТП зависит от списочного количества подвижного состава и его грузоподъемности.

Производственная мощность зон технического и ремонта подвижного состава, цехов и участков АТП определяется по наибольшей пропускной способности ведущих звеньев производства, линий технического обслуживания, постов для ремонта и т.д.

Производственная программа РОП— объем работ по ТО и ремонту автомобилей, которые выполняются АТП за определенный период времени (сутки, год).

Производственная мощность РОП АТП— максимально возможный объем работ по ТО и ремонту автомобилей в установленной номенклатуре и качественных соотношениях на определенном уровне специализации, выполняемых АТП при наиболее полном использовании технологического оборудования и площадей по прогрессивным нормам производительности труда, с учетом достижений передовой технологии, организации труда, обеспечения высокого качества труда.

Использование производственной мощности РОП (коэффициент использования производственной мощности РОП) можно оценить отношением производственной программы к производственной мощности РОП АТП.

АТП выполняют различные работы по технической подготовке разномарочного подвижного состава. В связи с этим продукция РОП АТП характеризуется разнообразием и широкой номенклатурой.

Для расчета производственной программы применяют условно-натуральные показатели (приведенные ремонты, количество воздействий по видам, количество обслуженных автомобилей и др.), трудовые (в человеко-часах) и денежные показатели выполняемой работы.

Для расчета годовой производственной программы РОП применяют три аналитические методики: расчет поцикловому методу, методику ускоренного расчета; методику уточненного расчета [3].

При любой их этих методик расчеты ведутся по каждой модели или группе автомобилей (технологически совместимых и однородных по используемым для них нормативам).

Цикловой метод используется в практике проектирования АТП. При этом под циклом понимается пробег или период времени с начала эксплуатации нового или капитально отремонтированного автомобиля до его капитального ремонта. Цикловой метод расчета производственной программы РОП предусматривает выбор и корректирование периодичности ТО и пробега до КР для подвижного состава, расчет числа ТО и КР на один автомобиль (автопоезд) за цикл, расчет коэффициента перехода от цикла к году и на его основе пересчет полученных значений числа ТО и КР за цикл на один автомобиль и весь парк за год.

При разнотипном парке расчет программы ведется по группам одномарочного подвижного состава. Учитывая, что ТО автопоездов обычно производится без расценки тягача и прицепа, расчет программы автопоездов проводится как для целой единицы подвижного состава аналогично расчету для одиночных автомобилей.

Методика ускоренного расчета годовой производственной программы основывается на первоочередном расчете коэффициентов технической готовности (![]() ) и использования парка (

) и использования парка (![]() ) и годового пробега всего парка (группы однородных автомобилей).

) и годового пробега всего парка (группы однородных автомобилей).

Данная методика используется на действующих АТП. и расчет производится на основании плановых ![]() ,

, ![]() и годовых пробегов.

и годовых пробегов.

Методика уточненного расчета годовой производственной программы РОП используется на действующих АТП для анализа эффективности внедрения организационно-технических мероприятий и оценки работы производственных комплексов ТОД, ПГ, ТР. Данная методика отличается от предыдущей тем, что уточняются коэффициенты ![]() и

и ![]() путем введения в формулу расчета отдельно нормативов простоя в ТО и нормативов простоя в ТР.

путем введения в формулу расчета отдельно нормативов простоя в ТО и нормативов простоя в ТР.

На основании вышеизложенного для курсового проектирования применяется методика расчета производственной программы по цикловому методу, а для дипломного проектирования— методика ускоренного расчета.

2.2 Расчет производственной программы РОП в условно-натуральных показателях

Выбор и корректирование нормативов периодичности технических воздействий. Для расчета программы предварительно необходимо выбрать нормативные значения пробегов подвижного состава, указанные в задании, до КР и периодичности ТО, которые установлены Положением [9], Руководством [15] для определенных, наиболее типичных условий, а именно: 1-я категория условий эксплуатации, базовых моделей автомобилей, умеренного климатического района с умеренной агрессивностью окружающей среды.

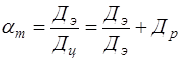

Для конкретного задания эти условия могут отличаться, поэтому нормативы периодичности корректируются с помощью коэффициентов, указанных в Положении (9):

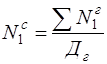

| (1) | |

| (2) | |

| (3) |

где ![]() ,

, ![]() ,

, ![]() — нормы периодичности соответственно до КР, ТО-2, ТО-1;

— нормы периодичности соответственно до КР, ТО-2, ТО-1;

![]() ,

, ![]() ,

, ![]() — скорректированные периодичности;

— скорректированные периодичности;

![]() — коэффициент, учитывающий категорию условий эксплуатации [9, т. 2.8];

— коэффициент, учитывающий категорию условий эксплуатации [9, т. 2.8];

![]() — коэффициент, учитывающий модификацию подвижного состава и организацию его работы [9, т. 2.9];

— коэффициент, учитывающий модификацию подвижного состава и организацию его работы [9, т. 2.9];

![]() — коэффициент, учитывающий климатические условия [9, т. 2.10].

— коэффициент, учитывающий климатические условия [9, т. 2.10].

2.2.1 Цикловой метод расчета.

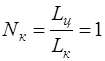

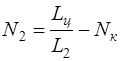

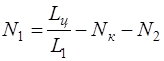

Число КР и ТО на один автомобиль за цикл определяется отношением циклового пробега к пробегу до данного воздействия.

Цикловой пробег ![]() принят равным пробегу

принят равным пробегу ![]() автомобиля до КР—

автомобиля до КР— ![]() =

=![]() .

.

В расчете принято, что при пробеге, равном ![]() очередное последнее за цикл ТО-2 не проводится и автомобиль направляется в КР. В ТО-2 входит и обслуживание ТО-1, которое выполняется одновременно с ТО-2. Поэтому в данном расчете чисто ТО-1 за цикл не включает обслуживание ТО-2.

очередное последнее за цикл ТО-2 не проводится и автомобиль направляется в КР. В ТО-2 входит и обслуживание ТО-1, которое выполняется одновременно с ТО-2. Поэтому в данном расчете чисто ТО-1 за цикл не включает обслуживание ТО-2.

Периодичность выполнения ЕО принята равной среднесуточному пробегу, ![]() .

.

Периодичность уборочно-моечных работ назначается в зависимости от типа подвижного состава и условий его работы равной 1...3 ![]() =

= ![]() .

.

Периодичность сезонного обслуживания (СО) автомобиля— 2 раза в год.

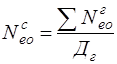

; ; |

(4) |

; ; |

(5) |

; ; |

(6) |

; ; |

(7) |

, , |

(8) |

где ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() — число соответственно капитальных ремонтов, ТО-2, ТО-1, ЕО, уборочно-моечных работ.

— число соответственно капитальных ремонтов, ТО-2, ТО-1, ЕО, уборочно-моечных работ.

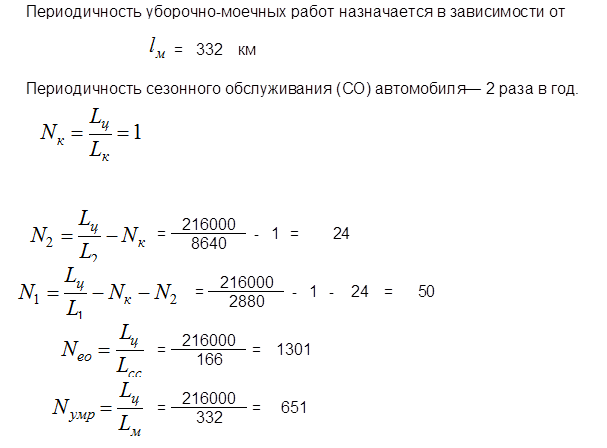

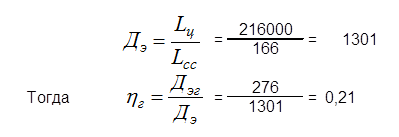

2.2.2 Коэффициент перехода от цикла к году

Коэффициент перехода от цикла к году:

, , |

(9) |

где ![]() — число дней эксплуатации автомобиля за год (из задания);

— число дней эксплуатации автомобиля за год (из задания);

![]() — число дней эксплуатации автомобиля за цикл;

— число дней эксплуатации автомобиля за цикл;

|

(10) |

2.2.3 Коэффициент технической готовности

Коэффициент технической готовности (![]() ):

):

, , |

(11) |

где ![]() — суммарное число дней простоя автомобиля ТО-2, ТР, КР за цикл;

— суммарное число дней простоя автомобиля ТО-2, ТР, КР за цикл;

|

(12) |

где ![]() — норма простоя в ТО-2 и ТР в днях на 1000 км пробега [9, т.2. 6];

— норма простоя в ТО-2 и ТР в днях на 1000 км пробега [9, т.2. 6];

![]() — простой в капитальном ремонте (с учетом времени транспортировки автомобиля на АРЗ, равном 10-20% от продолжительности в КР по нормативам).

— простой в капитальном ремонте (с учетом времени транспортировки автомобиля на АРЗ, равном 10-20% от продолжительности в КР по нормативам).

2.2.4 Число технических воздействий за год на один автомобиль

Число технических воздействий за год на один автомобиль

| (13) | |

| (14) | |

| (15) | |

| (16) | |

| (17) |

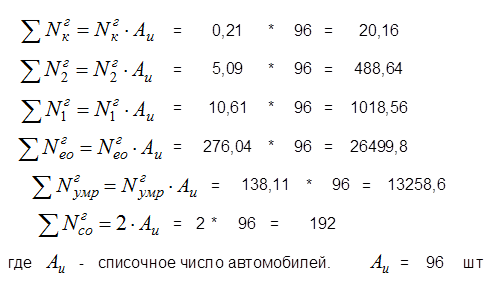

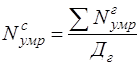

2.2.5 Число технических воздействий за год по парку

Число технических воздействий за год по парку:

| (18) | |

| (19) | |

| (20) | |

| (21) | |

| (22) |

где ![]() — списочное число автомобилей.

— списочное число автомобилей.

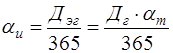

2.2.6 Коэффициент использования парка

Коэффициент использования парка (![]() )

)

|

(24) |

где ![]() — число рабочих дней парка в году.

— число рабочих дней парка в году.

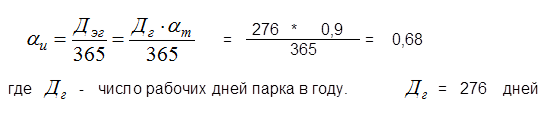

2.2.7 Годовой пробег по парку

Годовой пробег по парку (![]() ):

):

| (25) |

2.2.8 Суточная программа технических воздействий

Суточная программа технических воздействий:

|

(26) |

|

(27) |

|

(28) |

|

(29) |

2.2.9 Определение годовой производственной программы по диагностике.

Определение годовой производственной программы по диагностике. Если на АТП имеются выделенные участки диагностики Д1 и Д2, то их программа рассчитывается на основании годовых программ ТО.

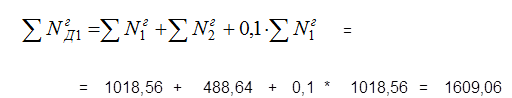

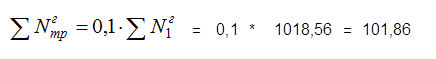

Так как диагностирование Д-1 автомобилей производится перед каждым ТО-1, после ТО-2 и при ТР, то программа по Д-1 за год составит:

| (30) |

Число автомобилей, диагностируемых при ТР (![]() ) равно 10% от программы ТО-1 за год:

) равно 10% от программы ТО-1 за год:

| (31) |

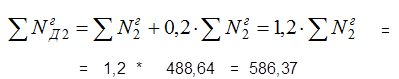

Диагностирование Д-2 проводится с периодичностью ТО-2. Число автомобилей, диагностируемых при ТР, принимается равным 20% от годовой программы ТО-2.

Исходя из этого программа Д-2 составит:

| (32) |

2.2.10 Суточная программа по диагностированию

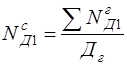

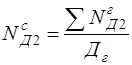

Суточная программа по диагностированию:

|

(33) |

|

(34) |

2.3 Расчет производственной программы РОП в трудовых показателях

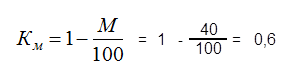

Для расчета годового объема работ для подвижного состава, указанного в задании, устанавливают нормативную трудоемкость ТО и ТР в соответствии с Положением [9] или Руководящим документом [15], затем их корректируют с учетом конкретных условий эксплуатации. Нормативы трудоемкостей установлены для следующего комплекса условий: 1-я категория условий эксплуатации; базовые модели автомобилей; климатический район умеренный; пробег подвижного состава с начала эксплуатации равен 50—75% от пробега до капитального ремонта; на АТП 200—300 ед. подвижного состава, составляющих три технологически совместимые группы. Под технологической совместимостью подвижного состава понимается конструктивная общность моделей, позволяющая организовать совместное производство работ по ТО и ТР с использованием одной и той же технологической базы (технологии и организации работ, рабочих мест, постов, оборудования и оснастки).

Положением установлено пять технологически совместимых групп [9, с. 63].

Нормативы ЕО включают только трудоемкость уборочно-моечных работ, а другие работы ЕО выполняются водителем и механиком КТП.

Трудоемкость УМР при применении механизированных моечных установок должна быть уменьшена за счет исключения из общей трудоемкости моечных работ, связанных с применением ручного труда. Поэтому вводится коэффициент корректировки, учитывающий использование средств механизации ![]() .

.

|

(35) |

где ![]() — доля УМР, выполняемых механизированным способом, %.

— доля УМР, выполняемых механизированным способом, %.

Нормативы трудоемкости СО составляют от трудоемкости ТО-2: 50% для очень холодного и очень жаркого сухого климатических районов; 30% для холодного и жаркого сухого районов; 20% для всех остальных.

![]()

Расчетная нормативная скорректированная трудоемкость технических воздействий:

| УМР | (36) | |

| ТО1 | (37) | |

| ТО2 | (38) | |

| СО | (39) | |

| ТР | (40) |

где ![]() ,

, ![]() ,

, ![]() ,

, ![]() — нормативы технических воздействий соответственно УМР, ТО-1, ТО-2, ТР;

— нормативы технических воздействий соответственно УМР, ТО-1, ТО-2, ТР;

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() - коэффициенты, учитывающие соответственно категорию условий эксплуатации, модификации подвижного состава, климатический район, пробег с начала эксплуатации, чисто автомобилей на АТП.

- коэффициенты, учитывающие соответственно категорию условий эксплуатации, модификации подвижного состава, климатический район, пробег с начала эксплуатации, чисто автомобилей на АТП.

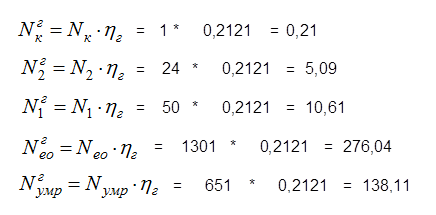

Годовой объем работ по ТО и ТР:

| (41) | |

| (42) | |

| (43) | |

| (44) | |

. . |

(45) |

Данные из расчетов сводятся в таблицу

Таблица 2

Примечание. Трудоемкость диагностических работ входит в объемы работ по ТО и ТР.

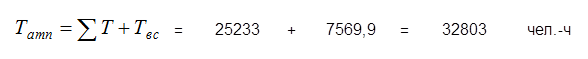

Кроме основных работ по ТО и ТР подвижного состава, на АТП выполняется еще некоторый объем вспомогательных работ ![]() , состоящих из работ по самообслуживанию

, состоящих из работ по самообслуживанию ![]() предприятия (текущий ремонт и уход зданий и сооружений, ремонт оборудования, инженерных сетей, инвентаря и т. п.) и работ общепроизводственного характера

предприятия (текущий ремонт и уход зданий и сооружений, ремонт оборудования, инженерных сетей, инвентаря и т. п.) и работ общепроизводственного характера ![]() (ежедневное обеспечение производства автомобилями, запчастями, уборка помещений и т. п.) [9]:

(ежедневное обеспечение производства автомобилями, запчастями, уборка помещений и т. п.) [9]:

| (46) |

где ![]() 2 Т— годовая трудоемкость работ по ТО и ТР;

2 Т— годовая трудоемкость работ по ТО и ТР;

![]() — коэффициент вспомогательных работ, согласно Положению [9] устанавливается в пределах не более 0,3 (если на АТП до 200 автомобилей, то

— коэффициент вспомогательных работ, согласно Положению [9] устанавливается в пределах не более 0,3 (если на АТП до 200 автомобилей, то ![]() = 0,3; от 200 до 400 -

= 0,3; от 200 до 400 - ![]() = 0,25;

= 0,25;

свыше 400- ![]() = 0,2).

= 0,2).

![]()

Общая производственная программа работ, выполняемых АТП:

| (47) |

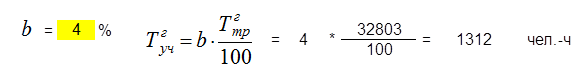

2.4 Расчет годовой программы производственного участка

Годовая программа производственных участков, как правило, определяется в трудовых показателях, то есть в чел. ч, и рассчитывается на основании годовой производственной программы по ТР (![]() ) и доли участковых работ (в), выполняемых на данном производственном участке:

) и доли участковых работ (в), выполняемых на данном производственном участке:

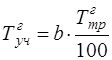

|

(48) |

где![]() — годовой объем работ по ТР;

— годовой объем работ по ТР;

![]() — доля работ в % соответственно в объеме ТР (см. табл. 25.6);

— доля работ в % соответственно в объеме ТР (см. табл. 25.6);

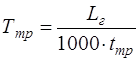

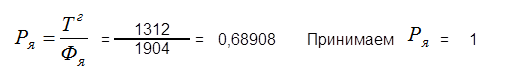

2.5 Расчет численности производственных рабочих

К производственным рабочим относятся рабочие зон и участков, непосредственно выполняющие работы по ТО и ТР подвижного состава. Различают технологически необходимое (явочное) и штатное (списочное) число рабочих.

Технологически необходимое число рабочих обеспечивает выполнение суточной, а штатное— годовой производственной программы по ТО и ТР.

2.5.1 Технологически необходимое (явочное) число рабочих:

К производственным рабочим относятся рабочие зон и участков, непосредственно выполняющие работы по ТО и ТР подвижного состава. Различают технологически необходимое (явочное) и штатное (списочное) число рабочих.

Технологически необходимое число рабочих обеспечивает выполнение суточной, а штатное— годовой производственной программы по ТО и ТР.

Технологически необходимое (явочное) число рабочих:

|

(49) |

где ![]() — годовой объем работ по зоне или участку, чел.-ч;

— годовой объем работ по зоне или участку, чел.-ч;

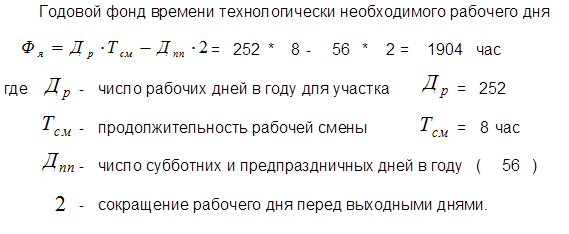

![]() — годовой фонд времени технологически необходимого рабочего при односменной работе, ч.

— годовой фонд времени технологически необходимого рабочего при односменной работе, ч.

Фонд ![]() определяется продолжительностью смены и числом рабочих дней в году.

определяется продолжительностью смены и числом рабочих дней в году.

Для профессий с нормальными условиями труда установлена 40-часовая неделя, а для вредных условий— 35-часовая.

Продолжительность рабочей смены (![]() ) для производства с нормальными условиями труда при 5-дневной рабочей неделе составляет 8 ч, а при 6-дневной— 7 ч (при этом 2 часа сокращения рабочего дня в предвыходные и предпраздничные дни). Для вредных условий труда при 5-дневной рабочей неделе

) для производства с нормальными условиями труда при 5-дневной рабочей неделе составляет 8 ч, а при 6-дневной— 7 ч (при этом 2 часа сокращения рабочего дня в предвыходные и предпраздничные дни). Для вредных условий труда при 5-дневной рабочей неделе ![]() равно 7 ч, а при 6-дневной— 6ч (1 час сокращения рабочего дня в предвыходные и предпраздничные дни).

равно 7 ч, а при 6-дневной— 6ч (1 час сокращения рабочего дня в предвыходные и предпраздничные дни).

Годовой фонд времени технологически необходимого рабочего дня для 6-дневной рабочей недели будет равен фонду для 5-дневной недели:

| (50) |

где ![]() — число календарных дней в году (365);

— число календарных дней в году (365);

![]() — число выходных дней в году (51);

— число выходных дней в году (51);

![]() — число праздничных дней в году (8);

— число праздничных дней в году (8);

![]() — число субботних и предпраздничных дней в году (56);

— число субботних и предпраздничных дней в году (56);

![]() — сокращение рабочего дня перед выходными днями.

— сокращение рабочего дня перед выходными днями.

Тогда

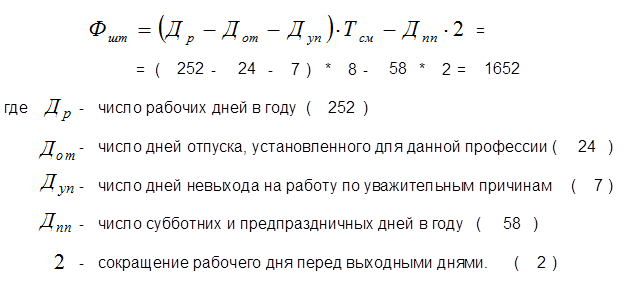

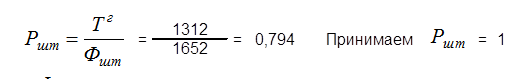

2.5.2 Штатное (списочное) число рабочих

Штатное (списочное) число рабочих:

, , |

(51) |

где ![]() — годовой фонд времени штатного рабочего, ч.

— годовой фонд времени штатного рабочего, ч.

Годовой фонд времени штатного рабочего определяет фактическое время, отработанное исполнителем непосредственно на рабочем месте. Он меньше фонда явочного рабочего за счет предоставления рабочих отпусков и невыходов рабочих по уважительным причинам (болезни, выполнение государственных обязанностей и пр.):

| (52) |

где ![]() - число дней отпуска, установленного для данной профессии;

- число дней отпуска, установленного для данной профессии;

![]() — число дней невыхода на работу по уважительным причинам (

— число дней невыхода на работу по уважительным причинам (![]() = 7).

= 7).

Тогда

2.6 Методы организации РОП

На АТП при техническом обслуживании и текущем ремонте подвижного состава наибольшее распространение получили следующие методы организации ремонтно-обслуживающего производства:

- метод комплексны бригад,

- метод специализированных бригад,

- агрегатно-участковый метод,

- метод централизованного управления производством.

2.6.1 Метод комплексных бригад.

При этом методе организации РОП за каждой бригадой ремонтных рабочих закреплена группа автомобилей (обычно автоколонна) для выполнения постовых работ ТО-1, ТО-2 и ТР, а ремонт снятых с автомобиля агрегатов, узлов, механизмов и приборов производится отдельной бригадой (авторемонтные мастерские, АРМ).

В состав комплексной бригады, возглавляемой механиком или бригадиром, входят рабочие всех специальностей.

В зависимости от размера АТП количество комплексны; бригад может быть разное — от одной до трех-четырех.

Руководство всеми бригадами осуществляет начальник производства или заведующий гаражом.

Комплексная бригада выполняет все работы на закрепленных за ней автомобилях (кроме ремонта агрегатов, снятых с автомобиля). В случае некачественного выполнения работ и преждевременного отказа автомобиля ремонт выполняет та же бригада. От качестваработы коллектива бригады в значительной мере зависят затраты и простои автомобилей. Поэтому результатыработы каждой бригады можно объективно оценивать величинам затрат и простоев автомобилей, то есть по тем же показателям, по которым оцениваются результаты работы всего производства. При этой форм организации труда создаются условия для введения действенного морального и материального стимулирования за улучшение указанных основных показателей, что имеет большое значение для повышения эффективности труда и производства.

При наличии ответственности и заинтересованности бригады в снижении затрат и простоев «своих» автомобилей коллектив бригады заинтересован в улучшении и других показателей работы: повышении качества ТО и ремонта автомобилей, улучшении использования рабочего времени и запасных частей и т.п. Комплексные бригады предъявляют и необходимые требования к улучшению качества и своевременному выполнению ремонта узлов и агрегатов, который выполняют самостоятельные отделения.

Эти положительные стороны данной организации способствовали ее широкому применению на АТП. В то же время подобная организация труда имеет и свои недостатки. Здесь отсутствуют оценочные показатели результатов работы отдельных рабочих и необходимая ответственность и заинтересованность отделений по ремонту узлов и агрегатов, снятых с автомобилей, в снижении затрат и простоев автомобилей.

Комплексные бригады стремятся иметь свои посты для ТО и ремонта «своих» автомобилей, свое оборудование, свой фонд запасных частей, узлов и агрегатов и т.п. Каждая бригада стремится проводить обслуживание и ремонт закрепленных за ней автомобилей в удобное для нее время и сроки, что невозможно при поточном методе производства. При этом на производстве создается как бы несколько относительно независимых подразделений и поэтому усложняется руководство производством. Такая организация труда не способствует применению высокопроизводительного оборудования, поточного производства, специализированных постов и эффективному использованию материальной базы предприятия.

2.6.2 Формы и системы оплаты труда в бригадах

При бригадной форме организации и оплаты труда должна обеспечиваться коллективная и личная материальная заинтересованность членов бригад в выполнении договорных обязательств за счет повышения производительности труда, эффективного использования транспортных средств, улучшения качества транспортного обслуживания предприятий и организаций различных отраслей народного хозяйства.

Формы и системы оплаты труда в бригаде устанавливаются администрацией по согласованию с профсоюзным комитетом. Оплата труда работников производственной бригады осуществляется в соответствии с действующими тарифными ставками (окладами), нормами труда, сдельными расценками и положениями об оплате труда и премировании.

В целях усиления материальной заинтересованности членов бригады в общих итогах работы начисление им заработной платы должно осуществляться на основе единого наряда по конечным (коллективным) результатам работы бригады. Конечным результатом работы бригады является выполненный объем перевозок по договорным обязательствам в установленные сроки.

Сдельная оплата труда применяется в сочетании с премированием за выполнение и перевыполнение установленных бригаде количественных и качественных показателей производственного плана (задания).

При повременной оплате труда премирование производят за качественное и своевременное выполнение нормированных заданий (норм обслуживания, нормативов численности).

Коллективный заработок бригады водителей распределяется между ними в соответствии с установленными тарифными ставками и отработанным временем. В целях более полного учета реального вклада каждого рабочего в общие результаты весь коллективный заработок может распределяться между членами бригады с применением коэффициента трудового участия (КТУ). В качестве основных показателей, определяющих величину КТУ, являются индивидуальная производительность труда (выработка) и качество работ, выполняемых каждым членом бригады.

К числу показателей, влияющих на повышение КТУ, относятся:

- снижение наиболее высокой производительности труда по сравнению с другими членами бригады;

- эффективное использование подвижного состава;

- проявление инициативы в ликвидации сверхнормативных простоев автомобилей;

- соблюдение графиков вывоза (завоза) грузов;

- содержание в образцовом состоянии подвижного состава;

- передача опыта молодым водителям и оказание помощи отстающим членам бригады;

- экономное использование топливно-смазочных материалов.

КТУ снижается в случаях невыполнения заданий и распоряжений бригадира; нарушения правил техники безопасности, правил эксплуатации подвижного состава; нерационального использования топливно-смазочных и других материалов; несоблюдения трудовой и дорожно-транспортной дисциплины.

Порядок применения КТУ (показатели, определяющие коэффициент; часть заработной платы, распределяемая с его помощью; минимальные и максимальные размеры КТУ; периодичность его определения и т. д.) устанавливает руководство АТП по согласованию с профсоюзным комитетом при участии советов бргадиров (советов бригад).

При распределении с помощью КТУ причитающейся бригаде общей суммы премии из фонда заработной платы размер выплат отдельным членам бригады, которым повышены КТУ, может превышать общий предельный размер премий, предусмотренный действующими постановлениями (без увеличения суммы премий в целом по бригаде).

При сдельной оплате труда в заработную плату бригады, выплачиваемую за результаты работы коллектива бригады и распределяемую с помощью КТУ, входят оплата за перевыполнение норм выработки (сдельный приработок) и премия за выполнение и перевыполнение установленных бригаде количественных и качественных показателей работы либо только премия.

Бригадой может быть принято решение о распределении с помощью КТУ всего ее сдельного заработка и премии. В этом случае минимальный размер заработной платы любого члена бригады не может быть ниже размера установленной ему тарифной ставки за отработанное время, за исключением случаев, предусмотренных трудовым законодательством (простои подвижного состава по вине водителя, некачественное выполнение перевозок и др.).

При повременной оплате труда в пределах установленных бригаде нормативов и средств с помощью КТУ для каждого члена бригады определяются размеры премий, доплат и надбавок к тарифным ставкам за совмещение профессий, выполнение установленного объема работ меньшей численностью рабочих и за выполнение обязанностей временно отсутствующих рабочих.

Если в производственной бригаде в результате совмещения профессий образуется экономия по фонду заработной платы и она не используется полностью в виде доплат отдельному члену бригады, то эта экономия может быть распределена в бригаде в соответствии с установленным порядком распределения коллективного заработка.

Рабочие, вновь поступающие в бригаду, должны быть ознакомлены с действующими в ней условиями определения размера заработка членов бригады.

При включении в состав укрупненной производственной бригады мастеров и других специалистов организация труда и управления перестраивается таким образом, чтобы обеспечивалось сочетание административно-технического руководства с общественным управлением. Руководство такой бригадой возлагается, как правило, на специалистов (мастеров). Оплата труда работников в бригадах производится по единому наряду за конечный результат.